Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento Soldadura, Montaje de Tuberia y Elementos Metalicos

Cargado por

Sip ConsultingTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento Soldadura, Montaje de Tuberia y Elementos Metalicos

Cargado por

Sip ConsultingCopyright:

Formatos disponibles

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE DE TUBERIAS

Y/O MONTAJE DE ELEMENTOS METALICOS

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

1. OBJETIVO

Establecer un procedimiento de aplicació n de soldadura para tuberías y elementos

metá licos, por procesos de arco eléctrico manual, "SMAW” (Shielded Metal Arc Welding)

y “GTAW” (Gas Tungsten Arc Welding) aplicable a los trabajos de construcció n y de

mantenimiento de instalaciones industriales y sistemas de tuberías de presió n y

transporte de Hidrocarburos.

2. ALCANCE

El procedimiento es aplicable a los procesos de corte, biselado, alineació n y soldadura de

tuberías y elementos metá licos de aceros al carbó n e inoxidables para las ó rdenes de trabajo

de los diferentes contratos a ejecutar por parte de XXXXXXXXXXXXXXXXXXXXX

3. RESPONSABILIDADES

La integridad de las operaciones en el proceso de soldadura se ejecuta de acuerdo a los

procedimientos de construcció n establecidos y verificados por QA/QC cumpliendo

estrictamente con las normas de seguridad industrial y medio ambiente.

El capataz de línea como responsable, en mutua comunicació n con el Ingeniero Residente

analizará los riesgos propios de la ejecució n de la soldadura, incluyendo en el AST los

peligros del entorno, registrá ndolos como actividades críticas cuando así lo amerite. De

igual forma divulgará a todo el personal sobre los riesgos y medidas preventivas o de

control a tener en cuenta.

El Coordinador de HSE o su delegado asegurará n que todos los riesgos han sido evaluados,

se han seguido los procedimientos y se encuentran aplicando los controles de acuerdo a lo

consignado en el AST.

Las condiciones de trabajo deben estar controladas y a través de inspecciones se verificará

que se estén aplicando las reglas de oro que aplican como son: Permisos de Trabajo, Manejo

del cambio, Levantamiento de cargas, Trabajos en altura y Trabajos eléctricos

El Ingeniero Residente y QA deben asegurarse que los procedimientos y AST u otros que

sean aplicables a la actividad sean entendidos por el personal, y debe disponerse de una

copia de ellos en el frente de trabajo para que los trabajadores lo consulten cuando tengan

dudas sobre éste.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Se debe verificar que los trabajadores firmen el registro de capacitació n como constancia

formal de la instrucció n sin ningú n tipo de tachones ni borrones.

El Coordinador de HSE deberá n asegurarse que el manejo y la disposició n final de las

colillas de soldadura se les del manejo y tratamiento adecuado para evitar contaminació n

del suelo.

El capataz debe asegurarse que los procedimientos de construcció n y el de seguridad en el

trabajo han sido entendidos por el personal, para tal fin debe divulgar en su frente de

trabajo los procedimientos que apliquen y comentarlos con sus trabajadores hasta que

considere que no existen dudas sobre el roll y responsabilidades de cada uno.

Igualmente verificará que cada uno de los trabajadores firme el certificado de capacitació n

como constancia formal de la inducció n recibida y de las charlas diarias en el frente de

trabajo.

4. DEFINICIONES ABREVIATURAS Y SIMBOLOS

PQR: Reporte de calificació n procedimiento de soldadura.

WPS: Especificació n del procedimiento de soldadura

5. DOCUMENTOS RELACIONADOSS

ANSI B31.3 Process Piping.

ANSI B31.4 Liquids Petroleum Transportation Piping Systems.

ANSI B31.8 Gas Transmission and Distribution Piping Systems.

ASME Secc. IX - Boiler and Pressure Vessel Code Welding and Brazing

Qualifications.

Especificació n For pipeline Welding – BPA/G-G-WE-029.

Especificació n BPX/G-G-WE 028

API Está ndar 1104 Welding of Pipelines and Related Facilities.

Especificació n For the Inspection of pipeline welds - FFD/ F-S-PL-030.

Especificació n For pipeline Construction - FFD/ F-S-PL-028.

Norma Técnica Colombiana NTC ISO 9001:2000, Sistemas de Gestió n de la Calidad.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

6. DESCRIPCION

6.1 ESPECIFICACIÓN PROCEDIMIENTOS DE SOLDADURA (WPS)

Los procedimientos de soldadura será n elaborados y revisados por el Coordinador QA/QC y

enviados como propuesta para aprobació n al cliente.

Las pruebas de calificació n de procedimiento deben llevarse a cabo bajo la supervisió n de

un inspector QC de XXXXXXXXXXXXXXXXXXXXX y con la presencia de un delegado por parte

del cliente

Se aplicará n las exigencias del có digo ASME Secc. IX ó del có digo API Está ndar 1104, AWS –

D.1.1 / DIM.

Toda junta realizada para calificar un procedimiento de soldadura debe ser radiografiada ó

inspeccionada por ultrasonido, dependiendo del diámetro y el espesor de la tubería y para

calificació n de procedimientos de soldadura de estructurales se utilizara radiografía para la

soldadura de platinas.

Las probetas para exámenes de laboratorio requeridas por los có digos, será n revisadas por

un inspector de QC de XXXXXXXXXXXXXXXXXXXXXE, quien las marcará con el No. de los

WPS y las enviará a un laboratorio calificado y aprobado por el cliente.

Los informes de laboratorio de los ensayos destructivos será n revisados por el Inspector QC

Mecá nico y el Coordinador QA/QC. Si se encuentran aceptables, se elaborará y certificará en

el registro calificació n de soldadores.

Se enviará al cliente una copia del procedimiento de soldadura calificado (tanto el WPS

como el WPQ) para su sello de aprobació n e iniciar su aplicació n.

Se acordará con el cliente la utilizació n de procedimientos de soldadura calificados.

El contenido de los procedimientos de soldadura que se vayan a utilizar deberá estar

disponible en el sitio de trabajo.

Finalmente se llevará un cuadro resumen de los procedimientos de soldadura calificados,

incluyendo variables y alcances permisibles.

El resumen de procedimientos de soldadura aplicables a plataformas de pozos y a líneas de

flujo, inyecció n de gas, agua y crudo, quedan consignados en el formato.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Para la ejecució n de las soldaduras de filete só lo se debe utilizar electrodos de bajo

hidró geno.

La progresió n de la soldadura debe ser vertical ascendente para soldar tuberías de

diámetros menores a 6” y para las soldaduras de los fittings, incluyendo las soldaduras de

filete.

Ningú n tubo se debe mover hasta que se hayan depositado los dos primeros pases de

soldadura.

El má ximo desalineamiento permitido es de 1/16”.

En una junta circunferencial tubo a tubo, las costuras longitudinales deben estar separadas

por una distancia de 4” o 30° como mínimo y ubicadas en los cuadrantes superiores de la

tubería.

En tubería aérea se debe tener en cuenta que la soldadura longitudinal en los tubos con

costura debe ir ubicada en los cuadrantes superiores de la tubería.

La distancia mínima entre dos (2) juntas circunferenciales será igual a un diá metro en líneas

de flujo. Para las plataformas de pozos y montajes en general, las soldaduras de los

accesorios deben quedar separadas de las demá s soldaduras por una distancia igual al

diámetro de la conexió n o accesorio, seis (6) veces el espesor de pared má s gruesa de las

partes a unir ó 150 mm, el valor que sea mayor. La separació n necesaria entre la costura

longitudinal de los tubos y la soldadura de accesorios (Thredolets, Weldolets, etc.), será

también como mínimo 150 mm.

Se realizará inspecció n radiográ fica y/o ultrasonido, segú n la especificació n y los

requerimientos del Contrato.

Para los casos donde la combinació n de los pará metros diá metro y espesor de tubería

impidan obtener una calidad de radiografía confiable, se puede realizar inspecció n por

ultrasonido como alternativa a la inspecció n por radiografía, previa aprobació n por parte

del cliente.

Nota 1: Para las juntas seleccionadas y que deben llevar PWHT, el ensayo de ultrasonido

y/o radiografía se realizará n después del Alivio Térmico.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Nota 2: La inspecció n por ultrasonido se realizará mínimo 24 horas después de soldada la

junta o como se acuerde para cada caso en particular.

Se debe tener en cuenta que los puntos que se ubican en la junta para alinear no deben ser

mayores a 1” e igualmente lo debe hacer un soldador calificado.

Los quemones de arco deben ser removidos y evaluados de acuerdo a ANSI B31.8

Todas las grietas son inaceptables. Las soldaduras con grieta deben ser removidas de la

línea. Los demá s defectos pueden ser reparados si su longitud agregada no excede el 30%

del perímetro del tubo, cuando la reparació n no llega hasta la raíz de la junta. En el caso

que la reparació n llegue a la raíz, la má xima longitud agregada aceptable del defecto es el

20% del perímetro del tubo. Si la junta sobrepasa estos porcentajes deberá ser removida

(cortada).

Se permiten dos reparaciones como má ximo para una misma junta.

6.2 CALIFICACIÓN DE SOLDADORES

Todo soldador debe efectuar una prueba en presencia del Inspector de QC Mecá nico de

XXXXXXXXXXXXXXXXXXXXXE., bajo las variables de un WPS calificado. Si los resultados son

aceptables, se elaborará y firmará la calificació n de desempeñ o de soldador

correspondiente. Só lo en este momento el soldador puede soldar en los trabajos asignados

del proyecto y dentro de los límites de su calificació n. La calificació n del soldador se

realizará por radiografía.

Los soldadores se deben calificar en la posició n 6G, siguiendo los requerimientos del có digo

ASME Secc. IX ó en las posiciones 2G y 5G, cuando se aplique el Standard API 1104.

6.3 CONTROL DE SOLDADORES

El Coordinador QA/QC será responsable de mantener una continuidad en el control del

registro de calificació n de los soldadores. Todos los registros deben estar disponibles para

verificació n por parte del cliente o de la interventoría.

La calificació n de los soldadores se registra en el formato de Registro de Calificació n de

Soldadores Aprobados.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Cada soldador tendrá un estampe de identificació n (las iniciales de su nombre), el cual debe

figurar en su calificació n y en el formato de control de soldadores.

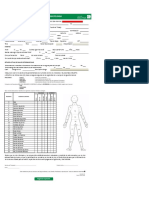

6.4 ESTADÍSTICAS DE DEFECTOLOGÍA EN SOLDADURA

La soldadura es uno de los procesos que principalmente incide en la calidad del producto

final por lo tanto se establecen estadísticas para el control y evaluació n de este proceso.

Se elaboran con una periodicidad semanal, las cuales se especifican como:

6.4.1 Análisis estadístico general de defectología en soldadura

Se generan en forma independiente para cada contrato a partir de un cuadro estadístico

general de defectología tanto en líneas (Ramales, tie-ins, líneas regulares, etc.) como de

plataformas de pozos o facilidades (Independiente de los pozos que contenga) y el registro

de reparaciones y defectología por soldador; se presentan como resumen semanal y

resumen acumulado. Estos se consignan en el formato de Registro de Reparaciones y

Defectología por soldador, del cual se entrega una copia al cliente.

6.4.2 Informe Consolidado de Reparaciones por Soldador

Para determinar a cual soldador le corresponde una reparació n, QA/QC emite una orden

de reparació n en un formato de Orden para Reparació n de Juntas Soldadas al

Subcontratista END, con copia para QA/QC y ésta a su vez al supervisor quien determinará

a que soldador le corresponde registrá ndolo en éste y lo devolverá nuevamente a QA/QC.

La responsabilidad de la compilació n de datos, emisió n semanal, revisió n y firma

corresponde al Coordinador de QA/QC.

6.5 CONTROL DE MATERIAL DE SOLDADURA

El Coordinador QA/QC será el responsable en determinar la especificació n SFA u otras

especificaciones permitidas por el có digo para la compra de soldadura.

Copia de las requisiciones deben ser enviadas al Coordinador QA/QC, para inspeccionar al

arribo de los materiales y certificar que está n de acuerdo a la requisició n. Ademá s se

verificará que los materiales se encuentren debidamente empacados.

El almacenamiento de la soldadura debe hacerse en un cuarto seco y de acuerdo con las

recomendaciones del fabricante.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

El almacenamiento estará controlado en todo momento por el Almacén Base, quien só lo

entregará material de soldadura en las cantidades y especificaciones solicitadas. Só lo

deben solicitarse cantidades para terminar una determinada obra o para una jornada.

Cualquier electrodo revestido que sobre al final de la jornada, será devuelto por el

supervisor al Almacén Base, donde se inspeccionará y desechará si está dañ ado o se

almacenará bajo control.

Los electrodos de bajo hidró geno que permanezcan má s de 8 horas fuera del

almacenamiento controlado, deben ser descartados.

En los sitios de trabajo, estos electrodos de bajo hidró geno deben ser mantenidos a 150 °C

en hornos portá tiles permanentemente conectados.

6.6 INSPECCIÓN DE SOLDADURAS

Las inspecciones será n efectuadas durante el proceso de construcció n mediante el formato

de Reporte de Inspecció n Visual y examinadas por ensayos no destructivos en porcentaje

segú n sea el caso y las especificaciones contractuales.

Se levantará una libreta de soldadura diaria con la ubicació n en los isométricos, donde

aparecerá n las soldaduras efectuadas, con el correspondiente estampe del soldador y las

especificaciones de los materiales involucrados. Esta libreta debe ser parte de la

documentació n para conformar el Dossier de Construcció n.

Nota: Cada añ o se reiniciará n de cero las estadísticas de defectología de soldadura.

Las juntas soldadas quedan registradas en la Libreta de Soldadura .

6.7 ETAPAS DEL PROCESO DE SOLDADURA

Una vez se realice la limpieza y preparació n de biseles, se procede al alineamiento con

grapa externa, de acuerdo al WPS a aplicarse.

Para los casos de soldadura en montaje y/o prefabricado donde la unió n accesorio /

accesorio, accesorio / niple o piezas pequeñ as que dificulten la utilizació n de grapa

externa, la unió n se hará con aparejos de izamiento de cargas o sin éstos, siempre y

cuando se garantice el correcto alineamiento bajo la coordinació n del supervisor

responsable.

En esta etapa de limpieza y preparació n de biseles deberá tenerse en cuenta los riesgos de

proyecció n de partículas a gran velocidad, posturas inadecuadas, contacto eléctrico por

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

conexiones defectuosas y/o heridas graves por el impacto de trozos de discos si éste se

rompe.

Durante el alineamiento, tener en cuenta los riesgos asociados de manejo de cargas en

suspensió n, posiciones inadecuadas, golpes o atrapamiento tubo/tubo, tubo/maquinaría o

con la grapa.

Cuando el procedimiento lo especifique, se debe realizar en todos los casos un

precalentamiento antes de puntear cualquier junta en el proceso de armado.

Existen riesgos asociados a tener en cuenta como:

Contacto con superficies calientes, explosió n de cilindros, uso inadecuado de chisperos

ó en mal estado.

Se realizará el proceso de soldadura de cada junta (penetració n, pase caliente, relleno

y presentació n), siguiendo todos los pará metros contenidos en el WPS determinado

para cada uno de los trabajos.

Cuando el procedimiento de soldadura lo requiera, la temperatura de

precalentamiento y entre los diferentes pases, se controlará con tizas térmicas en los

rangos aplicables por las personas que intervienen en la ejecució n de la junta.

Se deben tener en cuenta los riesgos asociados como exposició n al arco, trabajo con

altas temperaturas, inhalació n de vapores y/o humos que pueden contener elementos

metá licos, exposició n á radiaciones no ionizantes y descargas eléctricas por el

motosoldador ó el termo porta electrodos.

Es permisible el armado de juntas mediante la operació n de punteo sin que sea

necesaria que dichas juntas sean soldadas ese mismo día. En estos casos deberá n

protegerse convenientemente los biseles o bordes de las juntas.

6.8 JUNTAS SIN TERMINAR

No es conveniente dejar juntas incompletas al finalizar jornada; por lo cual se deberá

planificar el trabajo para evitar estas situaciones, sobre todo cuando se desarrollen

soldaduras de línea regular en partes planas con topografía inclinada.

Se procederá entonces de la siguiente forma:

Estas juntas quedará n debidamente protegidas contra agentes externos, como lluvia o

corrientes de aire, mediante el uso de lonas, mantas, cintas, etc.

Al día siguiente, se hará precalentamiento estricto a 150 °C a toda la junta antes de

reiniciar la soldadura.

Una vez terminada la junta, se tomará n las Radiografías y posteriormente inspeccionada

por Ultrasonido.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

6.9 DISPOSICIONES GENERALES

Todas las soldaduras deben ser efectuadas utilizando procedimientos de soldadura y

soldadores calificados de acuerdo a có digos ASME Secció n IX ó API Standar 1104.

Cantidad segú n circunstancias y tipo de trabajo.

EQUIPO PERSONAL

- Má quinas de soldadura - Capataz de Obra

- (Moto-soldadores) - Operadores de equipo

- Pulidoras - Soldadores API y/o ASME

- Discos abrasivos - Ayudantes de soldadura

- Gratas metá licas - Ayudantes

- Side Booms - Vigilante

- Termos para soldadura

- Elementos de protecció n personal

6.10 ALMACENAMIENTO Y MANIPULACIÓN DE ELECTRODOS

Estas actividades estará n monitoreadas continuamente tanto en la bodega como frentes de

trabajo por el Coordinador QA/QC y/o el Inspector QC Mecá nico.

Recepción de Electrodos

- Verificar que el contenido de las cajas o envase no haya entrado en contacto directo con el

medio ambiente.

- Almacenar en cuarto seco lo má s pronto posible (má ximo 4 horas).

- Ubicar las cajas de manera que se asegure una adecuada rotació n y control de lotes.

Almacenamiento de Electrodos

Existen dos condiciones generales de almacenamiento:

Cajas Cerradas

- La temperatura del sitio de almacenamiento debe estar 15°C por encima de la

temperatura ambiental local.

- La humedad relativa < 50%.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Cajas Abiertas y Reacondicionamiento de Electrodos

Como las condiciones de mantenimiento y almacenamiento son diferentes para los diversos

tipos de electrodos, se agrupan aquellos cuyas características se asemejan para facilitar

almacenamiento y reacondicionamiento. (ver recuadro)

REACONDICIONAMIENTO

TIPO DE ELECTRODO ELECTRODOS DESEMPACADOS

DE ELECTRODOS HÚMEDOS

E6010 - E6011

CUARTO SECO A TEMPERATURA

E7010A1 - E8010G NO

ENTRE 40° - 50° C

E9010G

E6013 40 – 60 °C 120 – 140 °C {1 HORA}

E7018 - E7018S

E7018G Y DEMÁ S 260 - 340 °C

120 – 200 °C

ELECTRODOS DE BAJO {2 - 3 HORAS}

HIDROGENO

E308 - E309 – E312 Y DEMÁ S 180 - 230 °C

120 – 150 °C

INOXIDABLES {2 - 3 HORAS}

Los electrodos no se deben reacondicionar má s de una vez

Utilización de Electrodos en los Sitios de Trabajo

Se deben mantener los electrodos de bajo hidrogeno una vez desempacados, dentro de

termos portá tiles que deberá n estar cerrados constantemente y con una temperatura

mínima de 120 °C.

La inspecció n de la soldadura proveniente de los frentes de trabajo, será realizada

diariamente por el inspector de QC, quien definirá si se almacena en el horno de ó se desecha

segú n su estado.

Devolución de Electrodos al Almacén Base

Al final de la jornada de trabajo se deberá regresar al Almacén Base toda la soldadura que no

se ha utilizado.

6.11 ALMACENAMIENTO DE ELECTRODOS DE BAJO HIDROGENO

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Todos los electrodos con revestimiento de bajo hidró geno que cumplen con las

especificaciones AWS A 5.1 y A 5.5 (Ej. E-7018) se deben adquirir en empaques cerrados

herméticamente.

Si el empaque cerrado se encuentra dañ ado o abierto, se deben secar los electrodos antes de

utilizarse. Inmediatamente después de abrir las cajas o de retirar electrodos de los hornos de

secado, los mismos se almacenará n a una temperatura mínima de 120 °C.

La exposició n de los electrodos a la atmó sfera no debe exceder los requerimientos de los

siguientes puntos segú n el caso.

ELECTRODO DESEMPACADO REACONDICIONAMIENTO EN BODEGA

E 7018 T° 120-200°C 260-340 °C Cajas y bolsas que

E 7018S T° 120-200°C De 2 a 3 horas sean devueltas sin

E 7018G T° 120-200°C Hornillo en Prefabricado desempacar y en buen

Otros Bajo estado deben almacenarse en

T° 120-200°C Para Electrodos Desempacados

Hidró geno cuarto acondicionado

6.12 ANÁLISIS, EVALUACIÓN Y MANEJO DE RIESGOS

El Supervisor deberá divulgar el Aná lisis de Seguridad en el Trabajo (AST) y asegurarse de

que el procedimiento específico, aná lisis de tareas por actividad.

El Aná lisis de Seguridad en el Trabajo (AST) debe ser liderado por los ingenieros

residentes, supervisores o capataces en su diferente cuadrilla de trabajo involucrando todas

las á reas que se deriven en la operació n o tareas a realizar. El departamento de HSE

prestará toda la asesoría que sea requerida para la identificació n de riesgos los cuales

deberá n ser registrados en el sitio de la obra con el personal y divulgar las medidas de

control.

Si en el momento de llevar a cabo algú n paso de la tarea se presenta peligros adicionales, el

Supervisor debe diligenciar el complemento de este en campo, en el formato de Análisis de

Seguridad en el trabajo y divulgar las acciones de control.

Los Ingenieros Residentes, Supervisor o Capataz, debe liderar la elaboració n de los AST –ER

con su cuadrilla de trabajo involucrando todas las á reas que se deriven de la operació n o

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

tareas a realizar. El departamento de HSE del contratista prestará toda la asesoría requerida

para la identificació n de los riesgos los cuales deberá n quedar registrados.

6.13 INSPECCIÓN DEL SITIO DE TRABAJO

Es de vital importancia que la direcció n de obra lidere y estimule el reconocimiento de

peligros y riesgos a través de inspecciones e implemente las medidas de control y mitigació n

que sean necesarias.

6.14 CERTIFICACIÓN DE EQUIPOS Y HERRAMIENTAS

El Supervisor debe asegurar que los equipos, herramientas a utilizar hayan sido

inspeccionados y certificados antes de iniciar cualquier actividad y se encuentren en buenas

condiciones técnicas y de seguridad para realizar el trabajo de una manera segura.

6.15 TORMENTAS ELÉCTRICAS

Dadas las condiciones del sitio se hace necesario implementar medidas adicionales con el fin

de evitar cualquier accidente de graves consecuencias por tormentas eléctricas, se hace

indispensable adoptar medidas de prevenció n como la divulgació n del instructivo de

cercanías de tormentas y la cartilla sobre seguridad personal, el supervisor debe dar las

instrucciones precisas al personal para que suspenda las tareas y busque protecció n

adecuada. Una vez pasada la tormenta se reiniciara los trabajos.

6.16 LLUVIAS

Después de una lluvia la supervisió n realizará una reevaluació n (inspecció n) de las

condiciones del á rea para identificar los peligros y riesgos presentes por el cambio de las

condiciones ambientales, deben reevaluarse los AST o cualquier evaluació n de características

similares (manejo del cambio).

6.17 CONCIENTIZACIÓN COMUNITARIA Y PREPARACIÓN PARA EMERGENCIAS

Las medidas de prevenció n de lesiones osteomusculares, calistenia, marcaje de cargas para

levantamiento manual de las misma está n descritos en el plan de salud establecido para el

contrato, al igual que las medidas de prevenció n de lesió n en la piel (dermatosis): EPP

adecuado segú n MSDS de las sustancias químicas que se manipulará n: uso de ropa adecuada

y bloqueador solar.

Para prevenir la deshidratació n del personal, se contará con agua suficiente que permita

reponer los líquidos que se pierdan por las altas temperaturas o el esfuerzo físico.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Para la atenció n oportuna de emergencia, se cuenta con medio de comunicació n, con personal

médico, de seguridad industrial y con la Direcció n de construcció n.

Es responsabilidad del Ingeniero Residente y en especial del capataz de línea, mantener

actualizado el plan de emergencias y hacerlo conocer a todo el personal.

El frente de trabajo debe disponer como mínimo de camilla, botiquín de primeros auxilios y

personal capacitado así como comunicació n directa con el personal de HSE.

6.18 INVESTIGACIÓN Y ANÁLISIS DE INCIDENTES

En el momento en que ocurra un accidente de cualquier tipo, este será reportado de

inmediato por el ingeniero residente al Director HSEQ de la compañ ía.

Se tomará n las medidas de control necesarias para eliminar cualquier efecto repetitivo

del incidente.

6.19 ROLES Y RESPONSABILIDADES

Deben asegurar que las condiciones del sitio de trabajo estén controladas a través de

inspecciones, normas, reglas y reglamento, prá cticas y procedimientos, estimulando la

aplicació n de los controles requeridos para evitar cualquier tipo de incidentes con relació n

a las tareas

La direcció n de obra, ingenieros residentes y QA deben asegurar que los procedimientos y

el AST –ER u otros de aplicabilidad operacionales por actividad, hayan sido entendido por

todo el personal; para tal fin, disponer en el frente de trabajo del respectivo procedimiento

y lo deben comentar con los trabajadores hasta que consideren que no existen dudas

sobre el. Igualmente verifican que cada uno de los trabajadores firme el certificado de

capacitació n como constancia formal de la instrucció n recibida. (No deben tener tachones

ni borrones en la firma)

6.20 MANEJO DE RESIDUOS

Residuos Sólidos y líquidos

Los residuos só lidos generados por las actividades se dispondrá n en los recipientes

destinados para tal fin, cumpliendo con las normas establecidas en el PACA (Plan de

Acció n y Cumplimiento Ambiental).

Las colillas de soldadura y elementos de enfermería, deberá n empacarse en bolsas de

color rojo para indicar precaució n y se trasladará al relleno sanitario para su disposició n

final.

Cualquier impresión de este documento se considera una copia no controlada

PROCESO GESTION PROYECTOS

PROCEDIMIENTO PARA SOLDADURA Y MONTAJE

DE TUBERIAS Y/O ELEMENTOS METALICOS

Se debe tener en cuenta los lineamientos establecidos en el procedimiento para el manejo

de residuos só lidos y líquidos.

7. DIAGRAMA DE FLUJO

N.A

8. REGISTROS

Registro de Asistencia

Libreta de Soldadura

Reporte Inspecció n Visual

Examen por ensayos No destructivos

Registro Calificaciones de Soldador

Formato Registro Reparació n y Defectología por Soldador

Reparació n de Juntas

Cualquier impresión de este documento se considera una copia no controlada

También podría gustarte

- PE-CON-SOL-05 - 0 Procedimiento de Aplicacion de Soldadura en EstacionesDocumento6 páginasPE-CON-SOL-05 - 0 Procedimiento de Aplicacion de Soldadura en EstacionesAlejandro NietoAún no hay calificaciones

- PR-PLE-11 Procedimiento Alineación y Soldadura Vers. 2Documento15 páginasPR-PLE-11 Procedimiento Alineación y Soldadura Vers. 2RESIDENTE CALIDAD CAÑO SUR100% (1)

- POG - MEC.001 Procedimiento de Soldadura de Tuberías y AccesoriosDocumento14 páginasPOG - MEC.001 Procedimiento de Soldadura de Tuberías y AccesoriosWeninger EnriquezAún no hay calificaciones

- 11 Elaboración de Procedimientos de Soldadura WPS y CalificaciónDocumento4 páginas11 Elaboración de Procedimientos de Soldadura WPS y CalificaciónArmando Huachua BarrientosAún no hay calificaciones

- PCM.R9-07 Prefabricacion y Montaje de Tuberias Rev 1Documento9 páginasPCM.R9-07 Prefabricacion y Montaje de Tuberias Rev 1erick cerdanAún no hay calificaciones

- Torqueo en Uniones BridadasDocumento14 páginasTorqueo en Uniones BridadasdegoavilAún no hay calificaciones

- PLAN DE QAQC (Ejemplo)Documento30 páginasPLAN DE QAQC (Ejemplo)Armando RojasAún no hay calificaciones

- Procedimiento reparación soldaduraDocumento7 páginasProcedimiento reparación soldaduraJosé Valles100% (1)

- Informe General de SoldaduraDocumento49 páginasInforme General de Soldadurajaime hernando lopez buitragoAún no hay calificaciones

- Dim PR 089 21 Prueba NeumaticaDocumento4 páginasDim PR 089 21 Prueba NeumaticaTapias MariaisabelAún no hay calificaciones

- Cc-3011681-Od4-Pr-022 Corte, Biselado, Alineación y Soldadura de Tubería y AccesoriosDocumento32 páginasCc-3011681-Od4-Pr-022 Corte, Biselado, Alineación y Soldadura de Tubería y AccesoriosNéstor Hernando Morales Castaño100% (1)

- Proced Montaje EquiposDocumento14 páginasProced Montaje EquiposCURRITOJIMENEZ100% (1)

- SISTEMA DE GESTION DE LA CALIDAD: PLAN DE INSPECCIÓN Y ENSAYO PARA RESTAURACIÓN DE TANQUEDocumento9 páginasSISTEMA DE GESTION DE LA CALIDAD: PLAN DE INSPECCIÓN Y ENSAYO PARA RESTAURACIÓN DE TANQUEMarvin William Montes CristoAún no hay calificaciones

- IN028-0500-PP-PRC-51008 Hot Tapping Rev. 0Documento20 páginasIN028-0500-PP-PRC-51008 Hot Tapping Rev. 0Rodrigo Andres Contreras FuentesAún no hay calificaciones

- Tendido de Tuberia de LineaDocumento9 páginasTendido de Tuberia de LineaNurUbSalAún no hay calificaciones

- Inspección de RecubrimientosDocumento6 páginasInspección de Recubrimientos99demon100% (1)

- Curso Preparación Examen API 580Documento3 páginasCurso Preparación Examen API 580Camilo NiñoAún no hay calificaciones

- PcwiDocumento4 páginasPcwidianiig22Aún no hay calificaciones

- Inspección visual soldaduraDocumento6 páginasInspección visual soldaduraPer DC100% (2)

- DMT Sgi P-057 Procedimiento de Prueba NeumáticaDocumento9 páginasDMT Sgi P-057 Procedimiento de Prueba NeumáticaEdward Andres Torres GuerreroAún no hay calificaciones

- Asme ViiiDocumento10 páginasAsme ViiiKike Silva100% (1)

- Montaje e interconexión de tanques de almacenamientoDocumento4 páginasMontaje e interconexión de tanques de almacenamientoSandra LizAún no hay calificaciones

- Gpasi-It-0004 Procedimiento para La Revision de Tanques de Almacenamiento AtmosféricosDocumento38 páginasGpasi-It-0004 Procedimiento para La Revision de Tanques de Almacenamiento AtmosféricosGregorio Antonio Mora CastellanosAún no hay calificaciones

- Procedimiento Hot Tapping 1971Documento7 páginasProcedimiento Hot Tapping 1971tomy2003100% (1)

- Vt-End-03 Inspección Visual A Lineas de ProcesoDocumento29 páginasVt-End-03 Inspección Visual A Lineas de ProcesoMaldonado CarlosAún no hay calificaciones

- Diapositivas Curso Aws d1.1Documento122 páginasDiapositivas Curso Aws d1.1Gustavo Orbea100% (2)

- Prueba de Adherencia Por CintaDocumento4 páginasPrueba de Adherencia Por CintamaxllvAún no hay calificaciones

- 22004.sco-08 Inspeccion Visual de SoldaduraDocumento14 páginas22004.sco-08 Inspeccion Visual de SoldaduraAlberto Watkins100% (1)

- Pqr-Asme BPVC IxDocumento2 páginasPqr-Asme BPVC IxMATEOAún no hay calificaciones

- DG-GPASI-IT-004 - Procedimiento para La Revisión de Tanques de AlmacenamientoDocumento38 páginasDG-GPASI-IT-004 - Procedimiento para La Revisión de Tanques de AlmacenamientoSamuel100% (1)

- Gdse I 020 Prueba NeumaticaDocumento4 páginasGdse I 020 Prueba NeumaticaANDRES FELIPE JORDAN GUZMANAún no hay calificaciones

- 02 Terminos y Definiciones SoldaduraDocumento18 páginas02 Terminos y Definiciones SoldaduraBetsiAún no hay calificaciones

- API - 1104 Espanol Sec 9Documento7 páginasAPI - 1104 Espanol Sec 9Darwin_SidneyAún no hay calificaciones

- Especificación de Máquina de Relevado de Esfuerzos Por Tratamiento TérmicoDocumento4 páginasEspecificación de Máquina de Relevado de Esfuerzos Por Tratamiento TérmicoCarlos Quiñonez MendozaAún no hay calificaciones

- 7 PPTDocumento43 páginas7 PPTOPAZOSCAún no hay calificaciones

- RFE 1 EGB ONM HAU 001 - REV1 Procedimiento de Montaje de TanquesDocumento65 páginasRFE 1 EGB ONM HAU 001 - REV1 Procedimiento de Montaje de TanquesxxhiorinmaruxxAún no hay calificaciones

- Emision de Procedimiento de Soldadura Wps para Tuberia de 6"Documento7 páginasEmision de Procedimiento de Soldadura Wps para Tuberia de 6"Melissa RodriguezAún no hay calificaciones

- Procedimiento de Inspección Por Tintes PenetrantesDocumento12 páginasProcedimiento de Inspección Por Tintes PenetrantesEdgarDavidDiazCamposAún no hay calificaciones

- Procedimiento Hot TappingDocumento9 páginasProcedimiento Hot TappingreneluisperezAún no hay calificaciones

- Calidad, Codigos y Procedimientos de Soldadura 2020 PDFDocumento84 páginasCalidad, Codigos y Procedimientos de Soldadura 2020 PDFMaicol RodriguezAún no hay calificaciones

- 2) Procedimiento de Alineacion y Soldadura para AccesoriosDocumento13 páginas2) Procedimiento de Alineacion y Soldadura para AccesoriosPedrito PerezAún no hay calificaciones

- 2.PO-AP02 Rev.0 Prefabricado de CañeríasDocumento8 páginas2.PO-AP02 Rev.0 Prefabricado de CañeríasArturo Roberto AvilaAún no hay calificaciones

- Split TeeDocumento4 páginasSplit TeeVictor Hugo FloresAún no hay calificaciones

- PR-CC-003 Control Dimensional en El ArmadoDocumento8 páginasPR-CC-003 Control Dimensional en El Armadomecanicquique100% (1)

- Registro de Inspeccion de Doblado de TuberiaDocumento2 páginasRegistro de Inspeccion de Doblado de TuberiaMarcos Antonio Rosas CordovaAún no hay calificaciones

- API 653 Inspeccion Reparacion Modificacion Reconstruccion de TanquesDocumento54 páginasAPI 653 Inspeccion Reparacion Modificacion Reconstruccion de TanquesJunior Perez100% (1)

- Montaje, Desmontaje y Mantenimiento de ValvulasDocumento5 páginasMontaje, Desmontaje y Mantenimiento de ValvulasSandra Milena Martinez RolonAún no hay calificaciones

- Co - Rmbe.pe.0004-Soldadura Por Termofusión de Tubería y Accesorios de HdpeDocumento9 páginasCo - Rmbe.pe.0004-Soldadura Por Termofusión de Tubería y Accesorios de HdpeMostaceroDiazWislerAún no hay calificaciones

- Cuadro de PH para VALVULASDocumento1 páginaCuadro de PH para VALVULAS121075100% (1)

- Manual de CalidadDocumento45 páginasManual de CalidadYen Piankin Wee ValenciaAún no hay calificaciones

- Códigos Soldadura AWS ASME APIDocumento4 páginasCódigos Soldadura AWS ASME APIGeorge ÑiquenAún no hay calificaciones

- Procedimiento Bajado y Tapado TuberiaDocumento10 páginasProcedimiento Bajado y Tapado TuberiaDiego LaraAún no hay calificaciones

- Procedimiento de Alineación, Aplicacion de Soldadura y Montaje de Tuberia v1Documento12 páginasProcedimiento de Alineación, Aplicacion de Soldadura y Montaje de Tuberia v1Marlon Humberto Navarro AltamarAún no hay calificaciones

- Procedimiento Hot Tap PS MDocumento11 páginasProcedimiento Hot Tap PS MED SA CAAún no hay calificaciones

- PE715 Proceso Reparacion de Soldaduras Rev 1Documento8 páginasPE715 Proceso Reparacion de Soldaduras Rev 1Carlos Cesar Rosas PuyoAún no hay calificaciones

- Procedimiento de Inspeccion DimensionalDocumento4 páginasProcedimiento de Inspeccion DimensionalCesar Cruz Romero100% (1)

- 2020 B31.3 - Fabricacion PDFDocumento30 páginas2020 B31.3 - Fabricacion PDFNickyNolivosAún no hay calificaciones

- I.21 SOLDADURA WPS-PQR Rev.01Documento14 páginasI.21 SOLDADURA WPS-PQR Rev.01LISSETTE ALARCONAún no hay calificaciones

- SOLDADURA WPS-PQR Rev.01Documento14 páginasSOLDADURA WPS-PQR Rev.01favio alejandro paz benavidesAún no hay calificaciones

- Procedimiento soldadura tuberías tanquesDocumento9 páginasProcedimiento soldadura tuberías tanquesHector Arguelles QuintanaAún no hay calificaciones

- Resolución #0934 Versión 2008Documento106 páginasResolución #0934 Versión 2008Sip ConsultingAún no hay calificaciones

- Resolucion No. 901 Version 2010Documento1 páginaResolucion No. 901 Version 2010Sip ConsultingAún no hay calificaciones

- Espina de PescadoDocumento4 páginasEspina de PescadoSip ConsultingAún no hay calificaciones

- NTC 5501Documento21 páginasNTC 5501Sip ConsultingAún no hay calificaciones

- Resolucion No. 5543 Version 2013Documento7 páginasResolucion No. 5543 Version 2013Sip ConsultingAún no hay calificaciones

- Resolucion No. 2649 Version 2008Documento4 páginasResolucion No. 2649 Version 2008Sip ConsultingAún no hay calificaciones

- Encuesta PlantillaDocumento1 páginaEncuesta PlantillaSip ConsultingAún no hay calificaciones

- Encuesta PlantillaDocumento1 páginaEncuesta PlantillaSip ConsultingAún no hay calificaciones

- Prueba de habilidades analisis y solución de problemasDocumento5 páginasPrueba de habilidades analisis y solución de problemasSip Consulting100% (2)

- Prueba de Ingreso Faturación y CarteraDocumento2 páginasPrueba de Ingreso Faturación y CarteraSip ConsultingAún no hay calificaciones

- Manual de HabilidadesDocumento9 páginasManual de HabilidadesSip ConsultingAún no hay calificaciones

- Prueba DesarrolloDocumento3 páginasPrueba DesarrolloSip ConsultingAún no hay calificaciones

- Formato Seg Riesgo Alto y MediovfDocumento4 páginasFormato Seg Riesgo Alto y MediovfSip ConsultingAún no hay calificaciones

- Ejemplo de Un Instructivo para Calificación Evaluaciones de HabilidadesDocumento7 páginasEjemplo de Un Instructivo para Calificación Evaluaciones de HabilidadesSip ConsultingAún no hay calificaciones

- Matriz de Identificación de Impactos y Aspectos Ambientales. 01Documento67 páginasMatriz de Identificación de Impactos y Aspectos Ambientales. 01Sip ConsultingAún no hay calificaciones

- Manejo manual tuberíaDocumento4 páginasManejo manual tuberíaSip ConsultingAún no hay calificaciones

- Evaluacion de HabilidadesDocumento6 páginasEvaluacion de HabilidadesSip ConsultingAún no hay calificaciones

- Diagnostico Inicial BASC 2017Documento19 páginasDiagnostico Inicial BASC 2017Sip ConsultingAún no hay calificaciones

- Autoevaluacion Empresarial Agente AduanalDocumento9 páginasAutoevaluacion Empresarial Agente AduanalPilar GarcesAún no hay calificaciones

- Edy Caracela Reuso de CenizasDocumento4 páginasEdy Caracela Reuso de CenizasRoberto BrunaAún no hay calificaciones

- Agregados para CarreterasDocumento57 páginasAgregados para CarreterasJuan Andres G. Ceron100% (1)

- Pe 3 2018Documento4 páginasPe 3 2018Matias NavarreteAún no hay calificaciones

- 231 Trabajo Práctico RegularDocumento10 páginas231 Trabajo Práctico RegularBiancaAún no hay calificaciones

- Investigación Sobre 5 Tipos de Terminados en ConstrucciónDocumento6 páginasInvestigación Sobre 5 Tipos de Terminados en ConstrucciónCarolina PérezAún no hay calificaciones

- Folleto Feria UriondoDocumento2 páginasFolleto Feria UriondoFer KofAún no hay calificaciones

- Proceso Saw PresentacionDocumento23 páginasProceso Saw Presentacionwilialexis771Aún no hay calificaciones

- PipingDocumento135 páginasPipingCarlos Rodrigo Bizama Pereda100% (3)

- Practica 3 Prueva de TorsionDocumento7 páginasPractica 3 Prueva de TorsionBautista Gonzalez Cristopher GiovaniAún no hay calificaciones

- CondicionesSeguridad2020Documento2 páginasCondicionesSeguridad2020mariana tovarAún no hay calificaciones

- Informe - GLPDocumento20 páginasInforme - GLPvivanco alorAún no hay calificaciones

- Resistencia A La TracciónDocumento6 páginasResistencia A La TracciónEddson Flores100% (1)

- ClorurosDocumento4 páginasClorurosObed MerinoAún no hay calificaciones

- 15 Capacitacion 2019 TirantesDocumento13 páginas15 Capacitacion 2019 TirantessdsffsfsdAún no hay calificaciones

- Creosota PDFDocumento4 páginasCreosota PDFcdoncel414Aún no hay calificaciones

- Proyecto de reciclaje y fabricación de muebles sostenibleDocumento4 páginasProyecto de reciclaje y fabricación de muebles sostenibleAlexei MosqueraAún no hay calificaciones

- Ley de Hooke.Documento6 páginasLey de Hooke.Javier Anaya PinedaAún no hay calificaciones

- Las SalesDocumento8 páginasLas SalesCamila BetancourtAún no hay calificaciones

- Propiedades PeriodicasDocumento3 páginasPropiedades PeriodicasAlejandro AlmeidaPAún no hay calificaciones

- Inventario 2010Documento11 páginasInventario 2010Rafael ArreagaAún no hay calificaciones

- Análisis sísmico de edificios con disipadores de energía mediante métodos estático y modalDocumento96 páginasAnálisis sísmico de edificios con disipadores de energía mediante métodos estático y modalJhilbertperezAún no hay calificaciones

- Instalación muros no portantes con placa P-7 P-10Documento14 páginasInstalación muros no portantes con placa P-7 P-10Wilfredo LeonAún no hay calificaciones

- Tensión superficial y efecto capilar en suelos: principios y cálculo de tensiones efectivasDocumento3 páginasTensión superficial y efecto capilar en suelos: principios y cálculo de tensiones efectivasCESAR DAVID RIVAS RIVASAún no hay calificaciones

- EPP Cuidados Uso y MantenimientoDocumento26 páginasEPP Cuidados Uso y MantenimientoJuan Carlos BelettiAún no hay calificaciones

- Trampas F&T Armstrong para presión de vapor modulanteDocumento2 páginasTrampas F&T Armstrong para presión de vapor modulanteAlejandro0% (1)

- AlcoholesDocumento8 páginasAlcoholesloli moralesAún no hay calificaciones

- Mono ColumnasDocumento33 páginasMono ColumnasJefferson PerezAún no hay calificaciones

- Aditop 144Documento2 páginasAditop 144Juan Pardo ChaseAún no hay calificaciones

- NormaDocumento10 páginasNormaJesus GüizaAún no hay calificaciones

- Catalogo Museo FENIX® Revestimientos - AgostoDocumento16 páginasCatalogo Museo FENIX® Revestimientos - AgostoRoberto BerriosAún no hay calificaciones