Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tema 3

Cargado por

Diana fernandez herrera0 calificaciones0% encontró este documento útil (0 votos)

37 vistas4 páginastema de produccion

Título original

tema 3

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentotema de produccion

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

37 vistas4 páginasTema 3

Cargado por

Diana fernandez herreratema de produccion

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

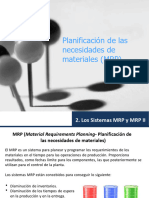

El Plan de Requerimientos de Materiales o simplemente MRP por sus siglas

en inglés (Material Requirements Planning) es una metodología que permite

administrar el inventario y planificar pedidos de partes y piezas con demanda

dependiente.

En la actualidad el MRP resulta ser un módulo indispensable para la gestión de

los recursos de las empresas de manufactura y son parte fundamental de las

prestaciones de los más prestigiosos softwares ERP (Enterprise Resource

Planning) disponibles en el mercado (destacándose entre ellos SAP).

La empresa Manzana produce y distribuye computadores. Dos de sus modelos

más famosos, ManBook y ManBook Pro, usan el mismo chip en su interior

(sólo se diferencian por los materiales de sus carcasas), el M4. El problema

que ha tenido esta compañía con sus productos estrella, es que el chip en su

interior se calienta demasiado y falla. Por esto, se debe considerar una

demanda independiente del chip M4 de 100 unidades semanales, las cuales

son para venta directa a clientes a través de los servicios técnicos. Los

ManBook y ManBook Pro son armados por Manzana en cantidades mínimas

de producción, pero el chip M4 es comprado a un proveedor asiático el cual

impone un volumen mínimo de compra. La demanda estimada para los

ManBook y ManBook Pro para las próximas ocho semanas es

Ejercicio Resuelto MRP (Plan de Requerimiento de Materiales)

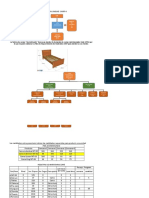

En primer lugar resulta necesario identificar la estructura del producto final y

cómo este se compone por distintos elementos de productos con demanda

dependiente. En este caso en particular se dispone de 2 productos finales o

productos padres: ManBook y ManBook Pro, cada uno de los cuales dispone

de un chip M4 en su interior. La lista de materiales o BOM (Bill of Materials)

se presenta a continuación:

Es decir, cada uno de los productos finales, a saber, ManBook y ManBook Pro,

necesitan una unidad del chip M4 para ser fabricados.

Luego con esta información desarrollamos las políticas de lotificación para cada

producto final y su insumo común (chip M4). Los resultados se resumen a

continuación:

En primer lugar consideramos las necesidades brutas del producto ManBook

En el Registro del Inventario (IRF) se detalla que se dispone de un inventario

inicial de 500 unidades y que no se considera mantener inventario de seguridad

para dicho producto. En consecuencia, el saldo disponible proyectado (esto es

el inventario al final de una semana) para la semana 1 es de 300 unidades que

corresponde a descontar 200 unidades (necesidad bruta) al inventario inicial.

En la semana 2 existe una entrada programada de 620 unidades (notar la

diferencia entre una entrada programada y una entrada de pedido planeada).

De esta forma el inventario (saldo disponible proyectado) al final de la semana

2 será de 720 unidades (300 unidades que vienen de la semana 1 + 620 de

entradas programas en la semana 2 – 200 unidades de necesidad bruta de la

semana 2). Las 720 unidades disponibles al final de la semana 2 permiten

satisfacer los requerimientos brutos de las semanas 3, 4 y 5, quedando 50

unidades de saldo al final de la semana 5. Luego la necesidad neta de la

semana 6 es de 190 unidades (240 unidades de necesidad bruta – 50 unidades

del saldo disponible proyectado para la semana 5).

También podría gustarte

- Ejemplo Resuelto MRP (Plan de Requerimiento de Materiales)Documento10 páginasEjemplo Resuelto MRP (Plan de Requerimiento de Materiales)Cristobal Moran RissoAún no hay calificaciones

- Que Es MRPDocumento19 páginasQue Es MRPBenjamin Santos SalinasAún no hay calificaciones

- Ejemplos MRPDocumento9 páginasEjemplos MRPIgnacio Yebra CabreraAún no hay calificaciones

- Actividad 2.2 Ejemplo de MRPDocumento6 páginasActividad 2.2 Ejemplo de MRPEddy Misael Martinez MayoralAún no hay calificaciones

- Tarea de MRPDocumento4 páginasTarea de MRPFelixAún no hay calificaciones

- Examen MRPDocumento3 páginasExamen MRPCielo SánchezAún no hay calificaciones

- Ejemplos de MRPDocumento6 páginasEjemplos de MRPHeiner MonteroAún no hay calificaciones

- Unidad Ii Tarea 3 Reingenieria en La LogisticaDocumento7 páginasUnidad Ii Tarea 3 Reingenieria en La LogisticaPsevitas 777Aún no hay calificaciones

- MRPDocumento5 páginasMRPAna Karen Calamani FloresAún no hay calificaciones

- Sistema MRPDocumento12 páginasSistema MRPpablo riosAún no hay calificaciones

- Actividad 2 Uni 4 Admin de InventariosDocumento1 páginaActividad 2 Uni 4 Admin de InventariosBaby0% (1)

- Ejercicios MRPDocumento2 páginasEjercicios MRPAlvaro ChangAún no hay calificaciones

- Ejercicio Resuelto MRP (Plan de Requerimiento de Materiales)Documento11 páginasEjercicio Resuelto MRP (Plan de Requerimiento de Materiales)Orlando DiazAún no hay calificaciones

- MRP Expo 1Documento11 páginasMRP Expo 1Ruben Ramos HuarocAún no hay calificaciones

- Act Fundamental 5 Administracion-1615660Documento5 páginasAct Fundamental 5 Administracion-1615660AngelAún no hay calificaciones

- Análisis MPR Isis OrozcoDocumento5 páginasAnálisis MPR Isis OrozcoDaniela OAAún no hay calificaciones

- Costo Unitario MínimoDocumento3 páginasCosto Unitario MínimoChristian SilvaAún no hay calificaciones

- Actividad 5 AddlaDocumento6 páginasActividad 5 AddlaMario AlbertoAún no hay calificaciones

- Semana 02 Tecnologias Emergentes PARTE IDocumento24 páginasSemana 02 Tecnologias Emergentes PARTE IJefferson DmbAún no hay calificaciones

- Fito0022 U5 S10 VCDocumento28 páginasFito0022 U5 S10 VCcarlitosundadaAún no hay calificaciones

- Sesión 3-Fundamentos y Dirección EstratégicaDocumento71 páginasSesión 3-Fundamentos y Dirección EstratégicaJhonnBeikerAnccasiLachoAún no hay calificaciones

- MRP I y IIDocumento10 páginasMRP I y IIsilvermcd1Aún no hay calificaciones

- Planeacion de Los Requerimientos de Materiales (MRPDocumento13 páginasPlaneacion de Los Requerimientos de Materiales (MRPnayibe teresa libonatti pretelAún no hay calificaciones

- Actividad Fundamental 4 - 1907989 ImaDocumento4 páginasActividad Fundamental 4 - 1907989 ImaAngela VillanuevaAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento27 páginasPlaneación de Requerimientos de MaterialesYeslin Andrea100% (2)

- Planeación de La Requisición de MaterialesDocumento29 páginasPlaneación de La Requisición de MaterialesFabiola VerasAún no hay calificaciones

- Tema 4 MRPDocumento26 páginasTema 4 MRPluis veizaga manriqueAún no hay calificaciones

- Registro InventarioDocumento2 páginasRegistro InventariowendyAún no hay calificaciones

- Caso 2Documento5 páginasCaso 2BabyAún no hay calificaciones

- Qué Son Los Sitemas MRP Y MRPII CONTINUARDocumento13 páginasQué Son Los Sitemas MRP Y MRPII CONTINUARANGEL NAHUN LAZO PEñAAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento27 páginasPlaneación de Requerimientos de MaterialesLuis JiménezAún no hay calificaciones

- Medidas de ProducciónDocumento36 páginasMedidas de ProducciónANGEL ESPINOZA NIETOAún no hay calificaciones

- Planeación de Requerimientos de Materiales Und 3 AleDocumento26 páginasPlaneación de Requerimientos de Materiales Und 3 AleKari MartinezAún no hay calificaciones

- Ayudantia FinanzasDocumento2 páginasAyudantia FinanzasCamila MirandaAún no hay calificaciones

- Apuntes MRP Unidad 2Documento22 páginasApuntes MRP Unidad 2Ricardo VelizAún no hay calificaciones

- Tema 4 Planificación de Necesidades de MaterialesDocumento13 páginasTema 4 Planificación de Necesidades de Materialesneubofren600Aún no hay calificaciones

- ExposiciónDocumento9 páginasExposiciónAdyt VillanuevaAún no hay calificaciones

- Tecnologias Emergentes FinalDocumento25 páginasTecnologias Emergentes Finaljpserpa94Aún no hay calificaciones

- MRP FundamentosDocumento10 páginasMRP FundamentosKristian Aram Perez Rueda0% (1)

- Aplicacion Del MRPDocumento14 páginasAplicacion Del MRPRkoValadezAún no hay calificaciones

- Consulta MRPDocumento4 páginasConsulta MRPFabricio CrespoAún no hay calificaciones

- Jose Armando Buezo Cordon 2019230090 Resumen MRP Manejo de Materiales y AlmacenesDocumento6 páginasJose Armando Buezo Cordon 2019230090 Resumen MRP Manejo de Materiales y AlmacenesJose BuesoAún no hay calificaciones

- Tema # 3 MRPDocumento22 páginasTema # 3 MRPFernandaRamirez100% (1)

- Ejercicio Resuelto MRP (Plan de Requerimiento de Materiales)Documento11 páginasEjercicio Resuelto MRP (Plan de Requerimiento de Materiales)Neftali Parga-MontoyaAún no hay calificaciones

- Admon de La CapacidadDocumento31 páginasAdmon de La CapacidadFernandoAún no hay calificaciones

- MRP: Planificación de Requerimientos de Materiales ¿Qué Es MRP?Documento4 páginasMRP: Planificación de Requerimientos de Materiales ¿Qué Es MRP?Felipe Tobo SantanaAún no hay calificaciones

- Plan de Requerimientos de MaterialesDocumento3 páginasPlan de Requerimientos de MaterialesrodrigoAún no hay calificaciones

- Protocolo Grupal Produccion Unidad 3Documento19 páginasProtocolo Grupal Produccion Unidad 3Sato AfrodescendienteAún no hay calificaciones

- Sesión Nro 7 - Planificación de Requerimiento de Los MaterialesDocumento24 páginasSesión Nro 7 - Planificación de Requerimiento de Los MaterialesErick Verastegui OroscoAún no hay calificaciones

- Plan Maestro y MRPDocumento43 páginasPlan Maestro y MRPPedro Andres Zuñiga TorresAún no hay calificaciones

- Adm OpDocumento16 páginasAdm OpJoseAún no hay calificaciones

- MRP PlanificacionDocumento25 páginasMRP PlanificacionEmilio HernandezAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento20 páginasPlaneación de Requerimientos de Materialescharly rmAún no hay calificaciones

- Sistemas de Produccion Ii (Tema 6)Documento26 páginasSistemas de Produccion Ii (Tema 6)nestorAún no hay calificaciones

- Clase 04 Plan Agregadode ProduccionDocumento30 páginasClase 04 Plan Agregadode ProduccionFer ChalcoAún no hay calificaciones

- Lectura MRPDocumento4 páginasLectura MRPJhon Lewis LoraAún no hay calificaciones

- Que Es Un MRP VideoDocumento2 páginasQue Es Un MRP VideoMARIA YUDID CORDOVA ALVARADOAún no hay calificaciones

- Informe MRP IIDocumento5 páginasInforme MRP IIJoselynCarlaCrisóstomoMagroAún no hay calificaciones

- Plan de Requerimiento de MaterialesDocumento21 páginasPlan de Requerimiento de Materiales22301103Aún no hay calificaciones

- Microcontroladores PIC con programación PBP: INGENIERÍA ELECTRÓNICA Y DE LAS COMUNICACIONESDe EverandMicrocontroladores PIC con programación PBP: INGENIERÍA ELECTRÓNICA Y DE LAS COMUNICACIONESCalificación: 5 de 5 estrellas5/5 (2)

- Método de Investigación: Instituto Tecnologico de PachucaDocumento29 páginasMétodo de Investigación: Instituto Tecnologico de PachucaDiana fernandez herreraAún no hay calificaciones

- Tema 4Documento1 páginaTema 4Diana fernandez herreraAún no hay calificaciones

- Tema 7Documento1 páginaTema 7Diana fernandez herreraAún no hay calificaciones

- Tema 6Documento1 páginaTema 6Diana fernandez herreraAún no hay calificaciones

- Tema 5Documento1 páginaTema 5Diana fernandez herreraAún no hay calificaciones

- Precipitacion PluvialDocumento2 páginasPrecipitacion PluvialDiana fernandez herreraAún no hay calificaciones

- Tema 5Documento1 páginaTema 5Diana fernandez herreraAún no hay calificaciones

- Tema 8Documento1 páginaTema 8Diana fernandez herreraAún no hay calificaciones

- Condiciones Generales de Los TrenesDocumento3 páginasCondiciones Generales de Los TrenesDiana fernandez herreraAún no hay calificaciones

- Motor de TracciónDocumento1 páginaMotor de TracciónDiana fernandez herreraAún no hay calificaciones

- Tema 1Documento8 páginasTema 1Diana fernandez herreraAún no hay calificaciones

- Condiciones Generales de Los TrenesDocumento3 páginasCondiciones Generales de Los TrenesDiana fernandez herreraAún no hay calificaciones

- Tema 2Documento4 páginasTema 2Diana fernandez herreraAún no hay calificaciones

- Custionario EVDocumento1 páginaCustionario EVDiana fernandez herreraAún no hay calificaciones

- Una Cola Un ServidorDocumento7 páginasUna Cola Un ServidorDiana fernandez herreraAún no hay calificaciones

- Evaluación Por Medio Del Método Tir Del Proyecto de InversiónDocumento1 páginaEvaluación Por Medio Del Método Tir Del Proyecto de InversiónDiana fernandez herreraAún no hay calificaciones

- PORTAFOLIODocumento3 páginasPORTAFOLIODiana fernandez herreraAún no hay calificaciones

- PORTAFOLIODocumento3 páginasPORTAFOLIODiana fernandez herreraAún no hay calificaciones

- Unidad 5 Diseno OrganizacionalDocumento20 páginasUnidad 5 Diseno OrganizacionalDany Lopez100% (1)

- Analisis Foda de Spinning SeasonDocumento2 páginasAnalisis Foda de Spinning SeasonDiana fernandez herreraAún no hay calificaciones

- Unidad 5 EstadisticaDocumento3 páginasUnidad 5 EstadisticaDiana fernandez herreraAún no hay calificaciones

- Estadistica Inferencial 2Documento10 páginasEstadistica Inferencial 2Diana fernandez herreraAún no hay calificaciones

- Unidad 5 EstadisticaDocumento3 páginasUnidad 5 EstadisticaDiana fernandez herreraAún no hay calificaciones

- Check ListDocumento4 páginasCheck ListDiana fernandez herreraAún no hay calificaciones

- Tema 5Documento5 páginasTema 5Diana fernandez herreraAún no hay calificaciones

- Tema 5Documento4 páginasTema 5Diana fernandez herreraAún no hay calificaciones

- Actividad de Aprendizaje 2 U2Documento1 páginaActividad de Aprendizaje 2 U2Diana fernandez herreraAún no hay calificaciones

- Actividad de AprendizajeDocumento2 páginasActividad de AprendizajeDiana fernandez herreraAún no hay calificaciones

- Regresión Lineal MultipleDocumento4 páginasRegresión Lineal MultipleDiana fernandez herreraAún no hay calificaciones

- Qué Es Un MRPDocumento8 páginasQué Es Un MRPdayhana rosario ayala venturozoAún no hay calificaciones

- Síntesis de La Unidad 3 Planeación de RequerimientosDocumento13 páginasSíntesis de La Unidad 3 Planeación de RequerimientosDiego Cesar RJAún no hay calificaciones

- 8-Proceso de Producción Capitulo 6 Parte IDocumento54 páginas8-Proceso de Producción Capitulo 6 Parte IBoris Felipe Vega0% (1)

- Cómo Hacer La Planificación de Los Requerimientos de MaterialDocumento17 páginasCómo Hacer La Planificación de Los Requerimientos de MaterialBerumen MiguelAún no hay calificaciones

- Introduccion y Demand ModellingDocumento55 páginasIntroduccion y Demand ModellingEmily BedoyaAún no hay calificaciones

- Prueba Diagnostico PDFDocumento2 páginasPrueba Diagnostico PDFDayhanna VargasAún no hay calificaciones

- RESUEMEN MRP FinalDocumento2 páginasRESUEMEN MRP FinalBismarck Sernaque CordovaAún no hay calificaciones

- Actividad MRP - MRP II - para Logro SesiónDocumento14 páginasActividad MRP - MRP II - para Logro SesiónMartita Vargas LinaresAún no hay calificaciones

- Expo. Grupo 5 - Gestión de StocksDocumento52 páginasExpo. Grupo 5 - Gestión de StockssaremiAún no hay calificaciones

- Practica 3Documento31 páginasPractica 3Ana CabralAún no hay calificaciones

- Open Class PPT - Semana 2 ANÁLISIS DE CASO - Optimización de Operaciones - Mar 2020Documento65 páginasOpen Class PPT - Semana 2 ANÁLISIS DE CASO - Optimización de Operaciones - Mar 2020Oscar GaliciaAún no hay calificaciones

- MRP III y IRPDocumento1 páginaMRP III y IRPUna Nueva Vida En NphAún no hay calificaciones

- Logística OlivaDocumento27 páginasLogística Olivakleiber diazAún no hay calificaciones

- Gestión de La Producción IIDocumento11 páginasGestión de La Producción IIthe_arquitect8817100% (1)

- Administracion de Operaciones 2Documento31 páginasAdministracion de Operaciones 2Esthefhany RSAún no hay calificaciones

- Respuestas Admin de La ProduDocumento2 páginasRespuestas Admin de La ProduIsabelle OteroAún no hay calificaciones

- Lectura de DDMRPDocumento14 páginasLectura de DDMRProggerz8Aún no hay calificaciones

- s9 Tarea9 Jonatan Cortes Proyecto FinalDocumento8 páginass9 Tarea9 Jonatan Cortes Proyecto Finaljonatan cortesAún no hay calificaciones

- Practica MRP PDFDocumento3 páginasPractica MRP PDFVivi MolinaAún no hay calificaciones

- Definiciones SAPDocumento32 páginasDefiniciones SAPlobitodelperuAún no hay calificaciones

- Planificación de Requerimientos de MaterialesDocumento10 páginasPlanificación de Requerimientos de MaterialesIvette MoscosoAún no hay calificaciones

- Proyecto Final Ges. Pro.Documento119 páginasProyecto Final Ges. Pro.Young FAún no hay calificaciones

- Tarea Complementaria 2 - Tema 2Documento8 páginasTarea Complementaria 2 - Tema 2Yely A. SànchezAún no hay calificaciones

- Proyecto Final UnidegDocumento32 páginasProyecto Final Unideglupita canoAún no hay calificaciones

- Ejercicio 1 Del MRPDocumento9 páginasEjercicio 1 Del MRPAlvaro GonzAún no hay calificaciones

- Taller de MRP y Plan Maestro de ProduccionDocumento2 páginasTaller de MRP y Plan Maestro de ProduccionLuis Hernando Torres CaamañoAún no hay calificaciones

- Sesion 7 MRP 202120Documento26 páginasSesion 7 MRP 202120diego anthony paredes jaureguiAún no hay calificaciones

- MRP, MRP II y Erp Cuadro ComparativoDocumento2 páginasMRP, MRP II y Erp Cuadro ComparativoJuan de Dios76% (21)

- MII506 S3 Planificacion de Produccion Grupo3Documento12 páginasMII506 S3 Planificacion de Produccion Grupo3alejandro fuentesAún no hay calificaciones

- Funciones Básicas: ¿Qué Es El MRP?Documento4 páginasFunciones Básicas: ¿Qué Es El MRP?SilmaryGonzálezAún no hay calificaciones