Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aceros Disimiles MAG

Cargado por

Jared Ibarra AguileraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aceros Disimiles MAG

Cargado por

Jared Ibarra AguileraCopyright:

Formatos disponibles

MEMORIAS DEL XIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

25 al 27 DE SEPTIEMBRE, 2013 PACHUCA, HIDALGO, MÉXICO

PROCEDIMIENTO PARA SOLDAR ACEROS DISÍMILES MEDIANTE EL PROCESO MAG

1

López Baltazar Enrique Alejandro, 1López Ibarra Alejandro, 1Baltazar Hernández Víctor Hugo, 1Jareño

Betancourt Eduardo Daniel.

1

Programa de Ingeniería Mecánica, Unidad Académica de Ingeniería I, Universidad Autónoma de Zacatecas.

Av. López Velarde 801, Zacatecas, Zac., MEXICO

Teléfono (492) 92 3 94 07 ext. 1524

ealopezb@gmail.com, lopezi_a@yahoo.com.mx, hugo_baltazar@yahoo.com.mx, ejareno@yahoo.com.mx

Resumen

En la industria minera, se requieren remolques para el transporte del producto los cuales deben tener características de

alta resistencia al impacto, desgaste y a la herrumbre. Para la fabricación de los remolques se utilizan nervaduras de acero

al carbono AISI 1018, sobre las cuales es unida la lámina de acero inoxidable T-304L mediante el proceso de soldadura

MAG (Metal Active Gas). La empresa que fabrica los remolques, tuvo el problema de la falta de fusión, poca

penetración, socavadura, traslape y concavidad en las uniones soldadas del tipo “T” entre los aceros disímiles. Ante tal

problemática, el objetivo de este trabajo, fue la de desarrollar y aplicar un procedimiento de soldadura para la unión de

los aceros disímiles libres de defectos. Se utilizó el diseño experimental del tipo factorial 2k, para determinar los

parámetros operacionales primarios y secundarios que permitieron evitar la presencia de los defectos en las uniones

soldadas.

Abstract

In mining industry, semi-trailer end dump trucks are widely used for the transportation o loose materials such: minerals,

sand, gravel, among others. It is well known that such semi end dump should present high resistance to impact and

impact-abrasion, as well as acceptable corrosion resistance characteristics. In order to achieve the above mentioned

properties, plain carbon steels (i.e. AISI 1018) thorough longitudinal and vertical ribs, and stainless steels sheets (i.e. T-

304L), are utilized in the construction of semi-trailer end dump trucks by employing a metal active gas welding

procedure (MAG). However, lack of fusion, incomplete penetration, concavity, undercuts, are consistent problems faced

by the manufacturer in the T type welded joints. Therefore, this work aims on developing and establishing a welding

procedure to achieve free-defect weldments. A type 2 k factorial design of experiment was used to determine the primary

and secondary operational parameters.

Palabras Clave: Proceso MAG, Acero Inoxidable T- Keywords: MAG, Stainless Steel T-304L, Carbon Steel

304L, Acero AISI 1018 AISI 1018

Introducción

Nomenclatura

En la industria minera, posterior al proceso de

MAG: Metal Active Gas-Soldadura de trituración de los diversos minerales se requieren

arco metálico con gas activo. remolques tipo góndola (Fig. 1) para el transporte del

AISI Instituto Americano del Hierro y producto, los cuales deben tener características de alta

Acero resistencia al impacto, desgaste y a la herrumbre.

α: Ferrita.

γ: Austenita.

P: Perlita.

V: Voltios

A: Amperes

T Ángulo de trabajo del electrodo

UAZ: Universidad Autónoma de

Zacatecas

T.G: Tamaño de grano

F: Fusión

P1018: Penetración en el acero AISI 1018

PT-304L Penetración en el acero T-304L

S: Socavadura

C: Concavidad

Figura 1. Góndola utilizada en la industria minera.

ISBN 978-607-95309-9-0 Página | 868 Derechos Reservados © 2013, SOMIM

MEMORIAS DEL XIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

25 al 27 DE SEPTIEMBRE, 2013 PACHUCA, HIDALGO, MÉXICO

Para la fabricación de los remolques se utilizan intersección de ambos aceros, socavación y concavidad en la

nervaduras de acero al bajo carbono AISI 1018 para la cara del cordón de soldadura

construcción de la armadura (Fig. 2), sobre la cual es

unida la lámina de acero inoxidable austenítico de la Justificación

serie T-304L para obtener la góndola. La unión de las

nervaduras con la lámina se realiza mediante el proceso La elaboración y aplicación de un procedimiento de

de soldadura MAG. soldadura para uniones soldadas en T, que permita

eliminar los defectos de falta de fusión, baja penetración

del lado del acero inoxidable T-304L, la socavadura, la

concavidad en la cara del cordón de soldadura de filete

y la excesiva salpicadura, justifica el presente trabajo,

ya que a la empresa le evitará gastos de rechazos o

reparación de las uniones soldadas, incrementando la

productividad y utilidad en el proceso de soldadura para

la elaboración de las góndolas.

Objetivo

Así entonces, el objetivo de este trabajo, fue la de

Figura 2. Armadura fabricada con nervaduras de acero de desarrollar y aplicar un procedimiento de soldadura para

bajo carbono

obtener uniones soldadas sin defectos.

Problema Con el fin de obtener calidad en las soldaduras y por

ende en sus remolques, la empresa que las fabrica,

En la empresa en donde se fabrican las góndolas, tienen solicitó que se le realizara un análisis de las uniones por

el problema de que en las uniones soldadas que son del lo tanto, en el laboratorio de soldadura de la UAZ, se

tipo en T, como se muestran en la Fig. 3a, entre el acero utilizó el diseño experimental del tipo factorial 2k como

inoxidable T-304L y el acero AISI 1018 se ha apoyo para determinar los parámetros primarios y

presentado la falta de fusión en la intersección de los secundarios operacionales del proceso MAG, con el fin

dos aceros como se puede observar en la Fig. 3b, poca de obtener sus valores y así lograr evitar la presencia de

penetración del lado del acero inoxidable T-304L, defectos.

socavadura, concavidad y excesiva salpicadura en las

uniones soldadas. Materiales y métodos

Los materiales, que se utilizaron principalmente en este

trabajo fueron los siguientes: acero inoxidable T-304L

(espesor = 2.3 mm), acero AISI 1018 (espesor = 4.17

mm), gas protector 75%Ar+25%CO2, electrodo ER308-

6 (diámetro de 1.2 mm), polvo termoplástico

transparente (lucita), lijas de SiC (60, 100, 500 y 1200

µm), Al2O3 de 0.05 µm, paño Dip-Floc para 0.05 µm,

nital al 2% y 100 ml de H2O por 10 g de ácido oxálico.

Para llevar a cabo el trabajo experimental se

consideraron los siguientes parámetros:

Pre-establecidos: Electrodo ER308-6 (diámetro de

1.2 mm), gas protector 75%Ar+25%CO2, corriente

continua, polaridad invertida, tipo de unión en T sin

preparación y aplicación semiautomática.

Primarios operativos: Voltaje, corriente y el avance

(v)

Secundarios operativos: Longitud libre del electrodo

= 10 mm, ángulo de avance del electrodo = 90o,

ángulo de trabajo del electrodo ( T) con respecto al

acero inoxidable, flujo de gas (Q) y la posición de

aplicación del cordón: vertical descendente.

Figura 3. a) Unión en T del acero al bajo carbono AISI 1018

con la lámina de acero inoxidable T-304L y b) macrografía de

la unión soldada, en la que se observa la falta de fusión en la

ISBN 978-607-95309-9-0 Página | 869 Derechos Reservados © 2013, SOMIM

MEMORIAS DEL XIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

25 al 27 DE SEPTIEMBRE, 2013 PACHUCA, HIDALGO, MÉXICO

De los parámetros primarios operativos, se consideraron de trabajo del electrodo de 30º y 60º con respecto al

como variables independientes el voltaje, corriente y el acero inoxidable.

avance (v). Y de los parámetros secundarios el ángulo

de trabajo del electrodo ( T) y el flujo de gas (Q),

manteniéndose constantes los demás parámetros

prestablecidos y secundarios operativos. Las variables

dependientes fueron la fusión (F), penetración (P1018 y

PT-304L), socavadura (S) y concavidad (C).

Mediante el diseño experimental del tipo factorial 22,

resultaron 40 combinaciones posibles entre las variables

independientes consideradas, encontrándose que el

ángulo de trabajo del electrodo y el flujo de gas,

tuvieron mayor efecto sobre la fusión, penetración,

socavadura y concavidad en las uniones soldadas.

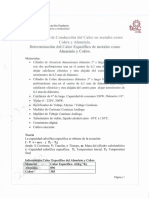

En la Tabla I. se muestran las condiciones establecidas

del ángulo de trabajo del electrodo y del flujo de gas, de

las cuales se realizaron tres réplicas de cada una de

ellas, resultando 12 uniones soldadas para su evaluación

Tabla I. Diseño experimental del tipo factorial 2 2 del ángulo

del electrodo ( T) y el flujo de gas (Q)

Figura 4. Ángulos de trabajo de 30o y 60o con respecto al

acero inoxidable.

En la tercera etapa se obtuvieron macrografías de las

uniones soldadas realizadas en el laboratorio de

soldadura para su análisis.

Los equipos utilizados fueron los siguientes: fuente de Resultados y discusión

potencia marca Infra, modelo M-175 para la realización

de la soldadura, encapsuladora QX-28, pulidora Prazis, El tipo de microestructura que se observó en el acero

para identificar la presencia de defectos se utilizaron AISI 1018 se muestra en la Fig. 5a, cual corresponde a

macrografías obtenidas mediante la cámara fotográfica ferrita (áreas blancas) y perlita (áreas negras), la cual es

digital marca Sony, modelo W170 de 10.1 mega pixeles típica en este tipo de acero. Y el acero inoxidable T-

y el programa Image Pro Plus 6.0. Y Las dimensiones 304L tiene una estructura austenítica, la cual se muestra

de la penetración fueron obtenidas mediante el en la Fig. 5b.

comparador óptico de perfiles marca Nikon, modelo 6C.

Desarrollo experimental

En la primera etapa, se cortaron muestras de 10 mm de

ancho y 10 mm de largo del acero al carbono AISI 1018

y del acero inoxidable T-304L para verificar si

correspondían al tipo de acero que le estaba

suministrando el proveedor a la empresa, así como

también para seleccionar el tipo de electrodo. Además

se obtuvieron macrografías de las uniones soldadas

realizadas por el personal de la empresa.

En la segunda etapa se diseñó y se elaboró un

dispositivo de sujeción de los aceros, posteriormente se

realizó la puesta a punto del equipo del proceso MAG,

se ajustaron las variables independientes y se

prepararon 12 probetas, las cuales fueron soldadas con

los ángulos de trabajo y el flujo de gas de acuerdo al

diseño experimental. En la Fig. 4, se ilustra los ángulos

Figura 5. Microestructura del a) acero AISI 1018 y b) del

acero inoxidable T-304L.

ISBN 978-607-95309-9-0 Página | 870 Derechos Reservados © 2013, SOMIM

MEMORIAS DEL XIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

25 al 27 DE SEPTIEMBRE, 2013 PACHUCA, HIDALGO, MÉXICO

Con respecto a la penetración, fue de 1.7 mm en el

En la Fig. 6 se ilustran macrografías representativa acero AISI 1018 y 1.5 mm en el acero T-304,

obtenidas de las uniones soldadas que se estaban eliminándose la falta de fusión.

realizando en la planta por el personal de la empresa, en

la que se presentaron los defectos de la falta de fusión, En la Fig. 8, se muestra una macrografía representativa

poca penetración, socavadura y concavidad, se atribuye de las uniones soldadas que se obtuvieron en el

a que los valores de los parámetros operacionales laboratorio de soldadura de la UAZ y en la planta al

primarios y secundarios no fueron seleccionados aplicar el procedimiento desarrollado, en la cual se

adecuadamente. puede observar que fue eliminada la concavidad y la

socavación.

Figura 6. Macrografías representativas obtenidas de las

uniones soldadas que se realizaron en la planta por el personal

de la empresa.

Figura 8. Macrografías representativas de las uniones

Con el apoyo del diseño experimental que se exhibe en soldadas que no presentaron defectos en el laboratorio y en la

la Tabla I, se lograron obtener en el laboratorio los planta de la empresa.

parámetros operacionales que evitaron los defectos

mencionados, siendo los siguientes:

Conclusiones

Parámetros operacionales primarios: Voltaje = 21 V,

corriente = 95 A y avance = 0.19 cm/s. 1. Para llevar a cabo una unión soldada mediante el

proceso MAG u otro proceso de soldadura por arco

Flujo de gas = 26 l/min y Ángulo de trabajo = 60º eléctrico, es importante identificar los parámetros

operacionales que están presentes, así como su

Los valores del perfil del cordón de filete se muestran relación que pueden promover la presencia de

en la Fig. 7. defectos.

2. El procedimiento desarrollado en el laboratorio con

un voltaje = 21 V, corriente = 95 A, avance = 0.19

cm/s, flujo de gas = 26 l/min y un ángulo de trabajo

= 60º y aplicado en la planta, se logró obtener

uniones libres de defectos y además de una

penetración de 1.7 mm, tanto en el acero AISI 1018

y 1.5 mm en el acero inoxidable T-304-L.

3. La aplicación del procedimiento desarrollado en este

trabajo, permitió resolver el problema de los

defectos de falta de fusión, baja penetración,

socavación y concavadura en las uniones en T, entre

el acero inoxidable austeníticoT-304L y el acero al

carbono AISI 1018.

Dentro del ámbito de la soldadura, es evidente que la

Figura 7. Valores de penetración, catetos y garganta de la utilización del diseño experimental del tipo factorial, es

unión de los aceros T-304L y AISI 1018. una importante herramienta que permite obtener los

valores de los parámetros operacionales primarios y

secundarios que evitan la presencia de los defectos

mencionados

ISBN 978-607-95309-9-0 Página | 871 Derechos Reservados © 2013, SOMIM

MEMORIAS DEL XIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

25 al 27 DE SEPTIEMBRE, 2013 PACHUCA, HIDALGO, MÉXICO

Referencias

(1) Annual Book of ASTM Standards, American

Society for Testing and Material (2002)

(2) AWS Structural Welding Code D.1.1-Steels,

(2004)

(3) Defects-solidification, The Welding Institute

England (2000)

(4) HOBART, Technical Guide for Gas Metal Arc

Welding (1983)

(5) HORWITZ, Soldadura, aplicaciones y práctica,

editorial AfaOmega (2004)

(6) HOWARD, Modern Welding Technology,

Prentice Hall, fourth edition (1998)

(7) LANCASTER, Carbon and Ferritic Allow

Steel, Metallurgy of Welding, Fifth edition. Ed

Chapman and Hall. (1993)

(8) Metals Handbook, Welding, Brazing and

Soldering, Volume 6, ASM (2002)

ISBN 978-607-95309-9-0 Página | 872 Derechos Reservados © 2013, SOMIM

También podría gustarte

- Soldadura de Un Acero Inoxidable Duplex 2205 Por El Proceso de Soldadura GTAWDocumento12 páginasSoldadura de Un Acero Inoxidable Duplex 2205 Por El Proceso de Soldadura GTAWJose Antonio Gomez MedinaAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Influencia de Los Tratamientos Termicos - SoldaduraDocumento3 páginasInfluencia de Los Tratamientos Termicos - Soldadurawilder_wAún no hay calificaciones

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210De EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Aún no hay calificaciones

- Guia S9Documento7 páginasGuia S9SalvadorAún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Tecnología de MaterialesDocumento25 páginasTecnología de MaterialesWilson MezaAún no hay calificaciones

- ZacDocumento27 páginasZacFlorencio Martínez KenAún no hay calificaciones

- Influencia de Los Elementos de Aleación de Los Aceros Al CarbonoDocumento11 páginasInfluencia de Los Elementos de Aleación de Los Aceros Al CarbonoLuis Antonio Triana MuñozAún no hay calificaciones

- Mecanica de La Fractura EXPODocumento15 páginasMecanica de La Fractura EXPOJOSE RODRIGUEZAún no hay calificaciones

- Cuestionario 30 MejoradoDocumento30 páginasCuestionario 30 MejoradoGaby DelgadilloAún no hay calificaciones

- Cristian Gonzalez TatesDocumento8 páginasCristian Gonzalez TatesCristian González TatésAún no hay calificaciones

- Efecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldaduraDocumento6 páginasEfecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldadurarafaelAún no hay calificaciones

- Characterization of Astm A 516 Grade 70.en - EsDocumento11 páginasCharacterization of Astm A 516 Grade 70.en - EsValentina Mejia GallonAún no hay calificaciones

- Rol de La Austenita en Las Propiedades Mecánicas de Metales de Soldadura de Aceros Inoxidables Soft MartensíticosDocumento5 páginasRol de La Austenita en Las Propiedades Mecánicas de Metales de Soldadura de Aceros Inoxidables Soft Martensíticosdenissa trujillo mezaAún no hay calificaciones

- Agrietamiento AluDocumento13 páginasAgrietamiento AluFrancy Milena GonzalezAún no hay calificaciones

- Analisis en Aplicacion Del Procesos Smaw para AcerosDocumento15 páginasAnalisis en Aplicacion Del Procesos Smaw para AcerosAnonymous twssPeAún no hay calificaciones

- Informe de Soldadura Smaw de Acero InoxidableDocumento29 páginasInforme de Soldadura Smaw de Acero InoxidableEdwin LCAún no hay calificaciones

- 1013 1031 1 PB PDFDocumento6 páginas1013 1031 1 PB PDFSamuel Alfonzo Huapalla JimenezAún no hay calificaciones

- Informe Soldadura PDFDocumento14 páginasInforme Soldadura PDFCrystal Scott71% (7)

- Cargas de Torsión Con SoldadurasDocumento6 páginasCargas de Torsión Con SoldadurasKoichi BetancourtAún no hay calificaciones

- Disminucion y Tratamiento Frente A La Corrosion Intergranular Producidos en Soldadura Del Acero Aisi 304Documento8 páginasDisminucion y Tratamiento Frente A La Corrosion Intergranular Producidos en Soldadura Del Acero Aisi 304Jeanzhito SweetAún no hay calificaciones

- Aceros Inoxidables .. Tapia 2014Documento38 páginasAceros Inoxidables .. Tapia 2014Lizz EstradaAún no hay calificaciones

- Práctica de ForjaDocumento11 páginasPráctica de ForjaCarlos RiveraAún no hay calificaciones

- AISI-316 Cambio en Su EstructuraDocumento6 páginasAISI-316 Cambio en Su EstructurajohnalexandervelezAún no hay calificaciones

- Proceso de Soldadura de OxicombustibleDocumento8 páginasProceso de Soldadura de OxicombustibleJacob CamarenaAún no hay calificaciones

- Proyecto Taller EoeDocumento8 páginasProyecto Taller EoeLESLIE POLET SUASTEGUI CABALLEROAún no hay calificaciones

- Arco Sumergido (SAW)Documento22 páginasArco Sumergido (SAW)Italo Esquivel VeraAún no hay calificaciones

- Trabajo de Informe SoldaduraDocumento16 páginasTrabajo de Informe Soldaduraguidoaqp0% (1)

- (Aca) Diseño y Plan de Manufactura de Un Termo Aislante Por Vacío de Acero InoxidableDocumento6 páginas(Aca) Diseño y Plan de Manufactura de Un Termo Aislante Por Vacío de Acero InoxidableMarlon Fast LunaAún no hay calificaciones

- Soldadura InformeDocumento14 páginasSoldadura InformeJesus EmanuelAún no hay calificaciones

- Semana 2 Diseño de Las Coquillas.Documento19 páginasSemana 2 Diseño de Las Coquillas.ALBERTO RIVAS BLASAún no hay calificaciones

- Inspección de Obras 3 PDFDocumento91 páginasInspección de Obras 3 PDFJavier GonzálezAún no hay calificaciones

- Proceso Gtaw - Tig.Documento11 páginasProceso Gtaw - Tig.luisAún no hay calificaciones

- Influencia Mecanica en AceroDocumento6 páginasInfluencia Mecanica en AceroRuben Dario Mamani ArellanoAún no hay calificaciones

- Proyecto Acero InoxidableDocumento9 páginasProyecto Acero InoxidableJuan Hernández PpsAún no hay calificaciones

- Prengutas KalpakjianDocumento4 páginasPrengutas KalpakjianElena MarupaAún no hay calificaciones

- Bitácora Proyecto Final SoldaduraDocumento20 páginasBitácora Proyecto Final SoldaduraMiguel Arcos ArevaloAún no hay calificaciones

- 18 Soldaduras EspecialesDocumento6 páginas18 Soldaduras EspecialesJohaan SeraínAún no hay calificaciones

- Corporacion Aceros Arequipa SDocumento6 páginasCorporacion Aceros Arequipa Sjesus curichahuaAún no hay calificaciones

- Cga Pliego TecnicoDocumento1 páginaCga Pliego TecnicolcsierraAún no hay calificaciones

- 1er Informe Procesos de SoldaduraDocumento8 páginas1er Informe Procesos de SoldaduraOscar Luna OtazuAún no hay calificaciones

- Presentación MI 11-2023Documento28 páginasPresentación MI 11-2023ADRIANO PAOLO ZAVALAGA GONZALESAún no hay calificaciones

- 108 Soldadura Blanda Estano-Plata PDFDocumento2 páginas108 Soldadura Blanda Estano-Plata PDFjhonklkAún no hay calificaciones

- 108 Soldadura Blanda Estano-Plata PDFDocumento2 páginas108 Soldadura Blanda Estano-Plata PDFLuis Manuel JiménezAún no hay calificaciones

- Proyecto Soldadura EstructuralDocumento12 páginasProyecto Soldadura EstructuralZntiago FabriAún no hay calificaciones

- Trefilado en MetalesDocumento7 páginasTrefilado en MetalesLina Fernanda Gomez RiveraAún no hay calificaciones

- Introducción A La SoldaduraDocumento18 páginasIntroducción A La SoldaduraAniuska LezamaAún no hay calificaciones

- Reporte 2Documento9 páginasReporte 2Cynthia MerazAún no hay calificaciones

- 2PRINCIPIOS DE EMBUTICIÓN DE LA CHAPA METALICAimpresoDocumento57 páginas2PRINCIPIOS DE EMBUTICIÓN DE LA CHAPA METALICAimpresoDavid Suasaca100% (1)

- Proceso SAWDocumento4 páginasProceso SAWerik toapantaAún no hay calificaciones

- Variables SoldaduraDocumento25 páginasVariables SoldaduraWilson Tafur PreciadoAún no hay calificaciones

- Revestimiento de ElectrodosDocumento8 páginasRevestimiento de ElectrodosSergi Quispe ChaiñaAún no hay calificaciones

- Procesos de FabricacionDocumento16 páginasProcesos de FabricacionMiguel angel Oliva QuijanoAún no hay calificaciones

- Practica MIG - MAGDocumento8 páginasPractica MIG - MAGGeorge GuerreroAún no hay calificaciones

- Mag Es Pim 305 20160101Documento4 páginasMag Es Pim 305 20160101Marcos RodrigoAún no hay calificaciones

- 6ta PC IcmDocumento16 páginas6ta PC IcmJean Pierre Morote SánchezAún no hay calificaciones

- Informe #1Documento8 páginasInforme #1Jeannette ElizabethAún no hay calificaciones

- Articulo SoldaduraDocumento6 páginasArticulo SoldaduraBurgos Luis CarlosAún no hay calificaciones

- Formato Proyecto Final Diplomado AbpDocumento7 páginasFormato Proyecto Final Diplomado AbpJared Ibarra AguileraAún no hay calificaciones

- 01 Unidad - Módulo 4Documento27 páginas01 Unidad - Módulo 4Jared Ibarra AguileraAún no hay calificaciones

- Limites Semana 1Documento17 páginasLimites Semana 1Jared Ibarra AguileraAún no hay calificaciones

- 02 Unidad Peea V14okDocumento39 páginas02 Unidad Peea V14okJared Ibarra AguileraAún no hay calificaciones

- Guía para Citar Textos y Referencias Bibliográficas INACAPDocumento44 páginasGuía para Citar Textos y Referencias Bibliográficas INACAPJas Espinoza AndradeAún no hay calificaciones

- Articles-3289 Archivo 01 PDFDocumento14 páginasArticles-3289 Archivo 01 PDFguillermoAún no hay calificaciones

- Manual de Aceros Inoxidables InduraDocumento72 páginasManual de Aceros Inoxidables InduraPedro Carrasco100% (2)

- 2.1.3.7 Lab - Basic Python ProgrammingDocumento8 páginas2.1.3.7 Lab - Basic Python ProgrammingFredy Alexander Sandoval Fuquene100% (2)

- ConducciónDocumento5 páginasConducciónJared Ibarra AguileraAún no hay calificaciones

- 2.1.1.8 Lab - Creating A Process Flowchart PDFDocumento6 páginas2.1.1.8 Lab - Creating A Process Flowchart PDFMillagy20% (2)

- Tablas de Propiedades - TEAT01 PDFDocumento14 páginasTablas de Propiedades - TEAT01 PDFludlegaAún no hay calificaciones

- Catalogo Hastinik Decoracion 02-15Documento16 páginasCatalogo Hastinik Decoracion 02-15Fer PereiraAún no hay calificaciones

- 7 Barandas y Pasamanos FFDocumento13 páginas7 Barandas y Pasamanos FFAndres MuñozAún no hay calificaciones

- Manual Puente ArcoDocumento106 páginasManual Puente ArcoGrover Rodrigo Cayo CanaviriAún no hay calificaciones

- Seleccion de Probetas Asme Secc. IxDocumento22 páginasSeleccion de Probetas Asme Secc. IxMonica SuarezAún no hay calificaciones

- Precios y Cantidades de Recursos Requeridos Por TipoDocumento2 páginasPrecios y Cantidades de Recursos Requeridos Por TipoCesar Leopoldo Aguirre ZamalloaAún no hay calificaciones

- Ficha Tecnica Del Acero Inoxidable PDFDocumento6 páginasFicha Tecnica Del Acero Inoxidable PDFAlejandro MejíasAún no hay calificaciones

- Cuaderno de Informes 14Documento13 páginasCuaderno de Informes 14Alex ChigneAún no hay calificaciones

- Informe TecnicoDocumento14 páginasInforme TecnicojesusAún no hay calificaciones

- Placas PrecalentamientoDocumento22 páginasPlacas PrecalentamientoIsrael ErazoAún no hay calificaciones

- SiderurgiaDocumento4 páginasSiderurgiaRonaldo Tirado BarranzuelaAún no hay calificaciones

- Sgi-Mb-Po-Min-T3810-03 Reparacion de Tolva de GruesosDocumento2 páginasSgi-Mb-Po-Min-T3810-03 Reparacion de Tolva de GruesosOshin Valencia ZúñigaAún no hay calificaciones

- Clasificacion Del AceroDocumento6 páginasClasificacion Del Acerojuan chocceAún no hay calificaciones

- Tubos Cuadrados y Rectangulares A500 PDFDocumento1 páginaTubos Cuadrados y Rectangulares A500 PDFIvan HCAún no hay calificaciones

- Especificacion de Materiales y Tabla de CompatibilidadDocumento2 páginasEspecificacion de Materiales y Tabla de CompatibilidadLis RincónAún no hay calificaciones

- Clasificación Aceros-Norma SAEDocumento14 páginasClasificación Aceros-Norma SAERick MendozaAún no hay calificaciones

- PDF Procedimiento de SoldaduradocDocumento13 páginasPDF Procedimiento de SoldaduradocJean Pierre Alejandro Mellado AguileraAún no hay calificaciones

- Formato de Inspección VisualDocumento1 páginaFormato de Inspección VisualAnalista Control de CalidadAún no hay calificaciones

- Microestructura HardoxDocumento4 páginasMicroestructura HardoxMaría-LauraDeLaCalleMontenegroAún no hay calificaciones

- Calculo de PuentesDocumento24 páginasCalculo de PuentesMax SifuentesAún no hay calificaciones

- Presupuestocliente 2021 CruzDocumento8 páginasPresupuestocliente 2021 CruzGiovanyLévanoAún no hay calificaciones

- Ipe HeaDocumento14 páginasIpe HeaLizeth Forero MaldonadoAún no hay calificaciones

- Perfiles AcescoDocumento71 páginasPerfiles AcescoFidias Antonio Marco GranellAún no hay calificaciones

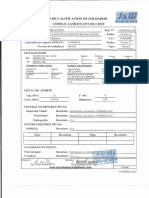

- Calificacion de SoldadorDocumento2 páginasCalificacion de SoldadorMauro León33% (3)

- Table of SizesTabla de Calibres - Nacional de AceroNacional de AceroDocumento2 páginasTable of SizesTabla de Calibres - Nacional de AceroNacional de AcerovankarpAún no hay calificaciones

- Clase 3 SoldaduraDocumento43 páginasClase 3 SoldaduraSantiago Velez ManriqueAún no hay calificaciones

- Procesos Industriales de Obtención de AceroDocumento20 páginasProcesos Industriales de Obtención de AceroPatrick JoelAún no hay calificaciones

- Memoria de Calculo SocavaciónDocumento37 páginasMemoria de Calculo SocavaciónROGERAún no hay calificaciones

- Balance de Carga Horno CubiloteDocumento7 páginasBalance de Carga Horno CubiloteJimmyFigueroaAAún no hay calificaciones

- Metrado Muro Perimetral FinalDocumento12 páginasMetrado Muro Perimetral FinalGerald OrtizAún no hay calificaciones

- Catalogo FERRASA Estructuras Vers. 04-04-2016Documento23 páginasCatalogo FERRASA Estructuras Vers. 04-04-2016juansalvadormantillaAún no hay calificaciones