Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Jidoka

Cargado por

Julio MercadoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Jidoka

Cargado por

Julio MercadoCopyright:

Formatos disponibles

JIDOKA: AUTONOMIZACIÓN DE

LOS DEFECTOS

Jidoka es una metodología de origen japonés que significa: Autonomización de

los defectos o Automatización con enfoque humano. Vale la pena considerar

que el término Jidoka no debe confundirse con Automatización industrial, y que en

su lugar, define un sistema de control autónomo sugerido por la metodología Lean

Manufacturing.

Origen de Jidoka

Jidoka es una metodología ideada por el inventor japonés Sakichi Toyoda; quien

creó un dispositivo capaz de detener un telar en el momento justo en el que se

rompía uno de sus hilos. De igual forma, dicho dispositivo alertaba mediante una

señal visual al operador de la máquina, que esta se había detenido, reduciendo los

tiempos perdidos en el proceso, y dotando al mismo de un sistema de autocontrol.

Desde el punto de vista de Lean Manufacturing, el objetivo principal de Jidoka es el

de dotar a los procesos de mecanismos de autocontrol de calidad, de tal manera

que ante una eventual situación anormal, el proceso se detenga de manera

automática o manual, logrando reducir el número de unidades defectuosas que

avanzan en el proceso. Así entonces, Jidoka es una metodología que bien puede

recoger herramientas Poka Yoke y Andon como elementos de apoyo para

alcanzar sus objetivos.

A partir de la implementación de Jidoka, operación e inspección son procesos

simultáneos, en los cuáles máquinas y operarios se constituyen en inspectores de

calidad; cambiando el paradigma de inspeccionar para detectar defectos a

inspeccionar para prevenir defectos.

Si bien es cierto que Jidoka ha evolucionado hasta llegar a ser una herramienta

sistemática, la efectividad del control dependerá en gran medida del grado de

creatividad que se aplique al proceso para lograr evitar que las piezas defectuosas

avancen.

Jidoka se basa en dos sistemas de detección:

1. Máquinas autonomatizadas: Máquinas que cuentan con dispositivos de

detección automáticos para prevenir la producción de unidades defectuosas.

2. Capacidad del operador de parar la producción: En este caso el

mecanismo que detiene y previene la producción de unidades defectuosas

puede accionarse por el operario.

En ambos casos es importante el rol que juega Andon, dado que al detenerse la

operación, todo el proceso debe alertarse, usualmente mediante una señal lumínica

visual; es decir, un sistema de luces que permite la comunicación entre todos los

involucrados en el proceso.

Es importante acotar que en la práctica, al utilizar la metodología Jidoka se han

logrado implementar mecanismos que permiten detectar no solo problemas de

calidad, sino problemas de flujo del proceso; de manera que este sistema, asociado

a la capacidad que tiene el operador de detener la producción, puede identificar

anomalías de balance.

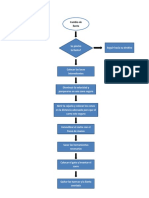

Etapas de la autonomización

En la práctica, algunas etapas de la autonomización no pueden llevarse a cabo, sin

embargo, el objetivo de lograr detectar situaciones anormales en la fuente del

proceso debe conseguirse con las acciones ejecutadas.

Adaptado

de "Lean Manufacturing: Conceptos, técnicas e implementación" - EOI

¿Cómo debe funcionar un sistema de

detección de anomalías?

Un evento Jidoka consta de los siguientes pasos:

1. Localización de la anomalía: Es el momento en el que un dispositivo

automático o el operario identifican la anomalía en la operación.

2. Detención de la operación: Es el momento en el que la operación es

detenida por un dispositivo automático o por capacidad del operario, con el

objetivo de evitar que se produzcan unidades defectuosas.

3. Emisión de la alerta: Un dispositivo automático o el operario deben alertar

a toda la línea de producción acerca de la anomalía presentada; en el caso

de que se haya logrado autonomatizar esta operación, el operador debe

alertarse mediante la señal automática.

4. Acciones sintomáticas, soluciones rápidas: Se deben implementar

soluciones que ataquen el efecto percibido, mitiguen el impacto de la

anomalía y que brinden continuidad a la operación.

5. Evento Kaizen para detectar y corregir la causa raíz: Cada anomalía

detectada (incluso si sus síntomas son corregidos rápidamente) debe iniciar

un evento Kaizen para la solución del problema y eliminación de las causas

raíces; para ello se recomienda: Ruta de la calidad o Método de las 8D's.

Para finalizar, es importante considerar que junto a Just In Time, Jidoka es uno de

los pilares más importantes del Lean Manufacturing, según el concepto original de

la Casa Toyota, por lo cual, cobra gran relevancia el objetivo general de esta

herramienta:

"Calidad en la fuente, haciendo los problemas visibles".

Del mismo modo, debe recordarse que Jidoka es una metodología que se

complementa con muchas herramientas que pueden encontrarse en este sitio web.

También podría gustarte

- Mantenimiento AutonomoDocumento27 páginasMantenimiento Autonomohugo seguraAún no hay calificaciones

- Formato y Elementos Del AmefDocumento6 páginasFormato y Elementos Del Amefgerman100% (1)

- 3.4. Agrupación e Identificación de FamiliasDocumento4 páginas3.4. Agrupación e Identificación de FamiliasSami FloresAún no hay calificaciones

- Plan ContingenciasDocumento80 páginasPlan ContingenciasWILLIAM JOHNY JAVIER ARENASAún no hay calificaciones

- Planeacion Financiera Unidad 5Documento7 páginasPlaneacion Financiera Unidad 5EriCk RgAún no hay calificaciones

- FICHA 10 y 11 ARTES SECUNDARIA 1oDocumento4 páginasFICHA 10 y 11 ARTES SECUNDARIA 1oGuadalupe100% (1)

- Fases para La Implantación Del TPMDocumento4 páginasFases para La Implantación Del TPMCésar Ricardo Vázquez Corona100% (1)

- GA3 - Respiración CelularDocumento9 páginasGA3 - Respiración CelularPilin PilloAún no hay calificaciones

- Bosquejo Del MétodoDocumento1 páginaBosquejo Del MétodoJose De Jesus Espinoza VazquezAún no hay calificaciones

- Unidad 1 Despliegue de La Funcion de La CalidadDocumento10 páginasUnidad 1 Despliegue de La Funcion de La CalidadMariianiita ALor100% (1)

- Unidad 4 CompletaDocumento66 páginasUnidad 4 CompletaJesus ChuchoAún no hay calificaciones

- Cuestionario Unidad 1. CalidaddocxDocumento5 páginasCuestionario Unidad 1. CalidaddocxarcimaAún no hay calificaciones

- Metodología Brown PaperDocumento6 páginasMetodología Brown PaperRamon Vazquez LopezAún no hay calificaciones

- Análisis de Sensibilidad y Simulación en Relación Con La Productividad de Una EmpresaDocumento6 páginasAnálisis de Sensibilidad y Simulación en Relación Con La Productividad de Una EmpresaJose DoriaAún no hay calificaciones

- Unidad 4 Analisis Señal-Ruido Ing Calidad InvestigacionDocumento34 páginasUnidad 4 Analisis Señal-Ruido Ing Calidad Investigacionnanako arevir100% (1)

- Diagnostico para La Administracion Del Mantenimiento en Una Empresa MarmoleraDocumento29 páginasDiagnostico para La Administracion Del Mantenimiento en Una Empresa Marmolerafred5galv5n5g5mezAún no hay calificaciones

- Tema 1 Comportamiento Organizacional (Productividad Humana)Documento16 páginasTema 1 Comportamiento Organizacional (Productividad Humana)Luis SánDoAún no hay calificaciones

- Actividad 6 - Lectura Del CasoDocumento4 páginasActividad 6 - Lectura Del CasoJuan Pablo OrtizAún no hay calificaciones

- Dodge RomigDocumento18 páginasDodge RomigAnn RosseAún no hay calificaciones

- Snest Simulacion U4 Global Especial 2014Documento2 páginasSnest Simulacion U4 Global Especial 2014Luis Benjamin Mendoza Ballines0% (1)

- Examen U2-Admon. Proy.Documento2 páginasExamen U2-Admon. Proy.Karla Zarco IzazagaAún no hay calificaciones

- Sistemas Blandos y DurosDocumento12 páginasSistemas Blandos y DurosJonathan BautistaAún no hay calificaciones

- Planes de Muestreo de Aceptacion: José Misael Saldana HernandezDocumento29 páginasPlanes de Muestreo de Aceptacion: José Misael Saldana HernandezIsaack VelazquezAún no hay calificaciones

- Premio Nacional A La Calidad (Criterios y Subcriterios)Documento3 páginasPremio Nacional A La Calidad (Criterios y Subcriterios)fernandoindustrialAún no hay calificaciones

- Conclusion Poka Yoke en EquipoDocumento1 páginaConclusion Poka Yoke en EquipoAdolfo Ramirez MarinAún no hay calificaciones

- Seis SigmaDocumento36 páginasSeis SigmaManuel Aguilar100% (1)

- Caso R&RDocumento9 páginasCaso R&Rarmando arratiaAún no hay calificaciones

- 3.4 Competencias de Auditores de SGCDocumento8 páginas3.4 Competencias de Auditores de SGCTello Aguirre Maria Del CarmenAún no hay calificaciones

- Aplicación de La Estadística en Una Purificadora de AguaDocumento35 páginasAplicación de La Estadística en Una Purificadora de AguaRoberto OrnelasAún no hay calificaciones

- En Una Fábrica de Artículos de Plástico Inyectado Se TieneDocumento1 páginaEn Una Fábrica de Artículos de Plástico Inyectado Se TieneAndy Gonzalez0% (1)

- Ejemplo Cuadernillo Reporte FinalDocumento9 páginasEjemplo Cuadernillo Reporte FinalAbigail DumartAún no hay calificaciones

- Cinco Medidas para Ceros Paros y AuditoriaDocumento6 páginasCinco Medidas para Ceros Paros y AuditoriaTevalemadreAún no hay calificaciones

- 4.1.3.4 GarantíaDocumento12 páginas4.1.3.4 GarantíaVictor HernandezAún no hay calificaciones

- Tendencias Actuales en Mantenimiento IndustrialDocumento4 páginasTendencias Actuales en Mantenimiento Industrialloquillo1Aún no hay calificaciones

- Elaboración e Interpretación de Graficas Por AtributosDocumento7 páginasElaboración e Interpretación de Graficas Por Atributoserika del carmen perez vicenteAún no hay calificaciones

- Lineas Deespera. IODocumento32 páginasLineas Deespera. IOerickabc92Aún no hay calificaciones

- Caso de Estudio 1. Primer ParcialDocumento7 páginasCaso de Estudio 1. Primer ParcialCharly JimenezAún no hay calificaciones

- Tema 2 ExperimentosDocumento74 páginasTema 2 ExperimentosAxel CruzAún no hay calificaciones

- Unidad IvDocumento14 páginasUnidad IvLuis Alberto Azpeitia FranciscoAún no hay calificaciones

- Mikel HarryDocumento7 páginasMikel HarrybrianAún no hay calificaciones

- Conceptos Básicos Del TPMDocumento16 páginasConceptos Básicos Del TPMNatta MakkaAún no hay calificaciones

- Metodologia SLPDocumento13 páginasMetodologia SLPFrancisco Javier Lopez HernandezAún no hay calificaciones

- Características Del MILDocumento5 páginasCaracterísticas Del MILchanjoseAún no hay calificaciones

- Sistemas Duros y BlandosDocumento10 páginasSistemas Duros y Blandoseliel jesusAún no hay calificaciones

- Preservacion ProgresivaDocumento3 páginasPreservacion ProgresivaLuis Daniel RodríguezAún no hay calificaciones

- 4.3 Formacion Operacional de EquiposDocumento19 páginas4.3 Formacion Operacional de EquiposJohnny Ramos Hdez0% (1)

- Presentacion de Resultados y Determinacion de Una BaseDocumento20 páginasPresentacion de Resultados y Determinacion de Una BaseIvette Soledad Gonzalez de EscobedoAún no hay calificaciones

- Shigeo Shingo EscritoDocumento13 páginasShigeo Shingo EscritoMaría Fernanda GutiérrezAún no hay calificaciones

- Examen de Higiene y Seguridad 3Documento7 páginasExamen de Higiene y Seguridad 3Kevin Roman100% (1)

- Productividad AplicadaDocumento10 páginasProductividad AplicadaLiz CobosAún no hay calificaciones

- Ensayo Libro PromodelDocumento6 páginasEnsayo Libro PromodelAndres' AraizaAún no hay calificaciones

- Evidencia Aeronautica EspacialDocumento6 páginasEvidencia Aeronautica EspacialDaniel GómezAún no hay calificaciones

- Sem 11 Plan Militar MTL STD 414Documento23 páginasSem 11 Plan Militar MTL STD 414Alvaro VargasAún no hay calificaciones

- CASO PRACTICO METODOLOGIA SHApdfDocumento14 páginasCASO PRACTICO METODOLOGIA SHApdfBadri GomezzAún no hay calificaciones

- Control de Avance Simulación Lun-MiérDocumento6 páginasControl de Avance Simulación Lun-MiérAndrés Suaréz GilAún no hay calificaciones

- Meneses Adriana - Protocolo de InvestigaciónDocumento32 páginasMeneses Adriana - Protocolo de InvestigaciónPedro Javier Arcos CamachoAún no hay calificaciones

- Análisis R&R Elaboración Dulce de LecheDocumento17 páginasAnálisis R&R Elaboración Dulce de Lechekgomez1507Aún no hay calificaciones

- Indice de TaguchiDocumento1 páginaIndice de TaguchiPamela MejicanosAún no hay calificaciones

- Ejercicio MinitabDocumento2 páginasEjercicio MinitabYaine Meza FonsecaAún no hay calificaciones

- JIDOKADocumento2 páginasJIDOKACarlos Chemo Molina TiradoAún no hay calificaciones

- Modelo JidokaDocumento3 páginasModelo JidokaLiliana TovarAún no hay calificaciones

- JIDOKADocumento4 páginasJIDOKAAlejo OrtiizAún no hay calificaciones

- Detectar El Defecto. Se Puede Detectar Automáticamente (Por Ejemplo Con Sensores) oDocumento2 páginasDetectar El Defecto. Se Puede Detectar Automáticamente (Por Ejemplo Con Sensores) oJOSE JAVIER ZAYAS ALDAYAún no hay calificaciones

- Ensayo 3Documento1 páginaEnsayo 3Julio MercadoAún no hay calificaciones

- Metodos de CreatividadDocumento3 páginasMetodos de CreatividadJulio MercadoAún no hay calificaciones

- Diagrama de ProcesoDocumento2 páginasDiagrama de ProcesoJulio MercadoAún no hay calificaciones

- Actividad No.2 2021-01 II 1Documento5 páginasActividad No.2 2021-01 II 1Julio MercadoAún no hay calificaciones

- Caso de Estudio 3Documento2 páginasCaso de Estudio 3Julio MercadoAún no hay calificaciones

- Metodo365 180420052457Documento3 páginasMetodo365 180420052457Julio MercadoAún no hay calificaciones

- Ensayo 3Documento1 páginaEnsayo 3Julio MercadoAún no hay calificaciones

- CASOAA2Documento2 páginasCASOAA2Julio MercadoAún no hay calificaciones

- Taller 4 Herramientas para Analisis de Flujo - ResueltoDocumento2 páginasTaller 4 Herramientas para Analisis de Flujo - ResueltoJulio MercadoAún no hay calificaciones

- LIBRODocumento2 páginasLIBROJulio MercadoAún no hay calificaciones

- Caso Aa2Documento2 páginasCaso Aa2Julio MercadoAún no hay calificaciones

- Curva de CalentamientoDocumento18 páginasCurva de CalentamientoJulio MercadoAún no hay calificaciones

- Metodología de Estudio para La Asignatura de Cálculo Integral de Facultad de Ingenieria PDFDocumento2 páginasMetodología de Estudio para La Asignatura de Cálculo Integral de Facultad de Ingenieria PDFJulio MercadoAún no hay calificaciones

- Estudio de Caso 4Documento3 páginasEstudio de Caso 4Julio MercadoAún no hay calificaciones

- Taller Capactación N6Documento2 páginasTaller Capactación N6Julio MercadoAún no hay calificaciones

- Tipos de Organización Física de InstalacionesDocumento4 páginasTipos de Organización Física de InstalacionesJulio MercadoAún no hay calificaciones

- Taller de ReclutamientoDocumento2 páginasTaller de ReclutamientoJulio MercadoAún no hay calificaciones

- Taller Capacitacion N 5Documento3 páginasTaller Capacitacion N 5Julio MercadoAún no hay calificaciones

- Taller Capactación N6Documento2 páginasTaller Capactación N6Julio MercadoAún no hay calificaciones

- Taller Capacitacion N 5Documento3 páginasTaller Capacitacion N 5Julio MercadoAún no hay calificaciones

- Tipos de Organización Física de InstalacionesDocumento4 páginasTipos de Organización Física de InstalacionesJulio MercadoAún no hay calificaciones

- Taller N1Documento4 páginasTaller N1Julio MercadoAún no hay calificaciones

- Curva de CalentamientoDocumento18 páginasCurva de CalentamientoJulio MercadoAún no hay calificaciones

- Taller N1Documento4 páginasTaller N1Julio MercadoAún no hay calificaciones

- Taller de ReclutamientoDocumento2 páginasTaller de ReclutamientoJulio MercadoAún no hay calificaciones

- EXPERIENCIA No. 13. ONDAS ESTACIONARIAS EN UNA CUERDA PDFDocumento5 páginasEXPERIENCIA No. 13. ONDAS ESTACIONARIAS EN UNA CUERDA PDFJulio MercadoAún no hay calificaciones

- Informe de Ondas Estacionarias en Una CuDocumento6 páginasInforme de Ondas Estacionarias en Una CuAndrew Abal MendozaAún no hay calificaciones

- Control MakiaDocumento27 páginasControl MakiaJulio MercadoAún no hay calificaciones

- EXPERIENCIA No. 7 PROCESO TERMICO A VOLUMEN CONSTANTE VIRTUALDocumento7 páginasEXPERIENCIA No. 7 PROCESO TERMICO A VOLUMEN CONSTANTE VIRTUALJulio MercadoAún no hay calificaciones

- Ondas EstacionariasDocumento5 páginasOndas EstacionariasJulio MercadoAún no hay calificaciones

- Riñón 3Documento26 páginasRiñón 3Rodrigo S. AvilésAún no hay calificaciones

- 1 Control de Calidad Definicion 2014Documento30 páginas1 Control de Calidad Definicion 2014Nito A. Trujillo TelloAún no hay calificaciones

- PDF Resumen de La Resistencia de Ernesto Sabato Por Capitulo - CompressDocumento8 páginasPDF Resumen de La Resistencia de Ernesto Sabato Por Capitulo - CompressMiguel AngelAún no hay calificaciones

- CLASE 16 - 2do AÑO Pag - Web.mineduDocumento2 páginasCLASE 16 - 2do AÑO Pag - Web.minedupornoerifsAún no hay calificaciones

- Miología Miembro Superior (Ap)Documento4 páginasMiología Miembro Superior (Ap)Andrea ParraAún no hay calificaciones

- Platinum Servicios PDFDocumento7 páginasPlatinum Servicios PDFأفيلا فاليرياAún no hay calificaciones

- Operaciones BásicasDocumento6 páginasOperaciones Básicasgasunefa3171Aún no hay calificaciones

- Lista de Precios LMVDocumento3 páginasLista de Precios LMVElvis InagasAún no hay calificaciones

- Estudio de Los Componentes Bioquimicos de La BrevaDocumento18 páginasEstudio de Los Componentes Bioquimicos de La BrevaAlfonso Jordan JaramilloAún no hay calificaciones

- Factorización de PolinomiosDocumento5 páginasFactorización de PolinomiosDaikerlysAún no hay calificaciones

- DELFINDocumento2 páginasDELFINJulissa Chavarria ToapantaAún no hay calificaciones

- Cedro Portafolio WDTDocumento4 páginasCedro Portafolio WDTwillian diazAún no hay calificaciones

- Caida LibreDocumento3 páginasCaida LibreMagdalenaAún no hay calificaciones

- LijadoraDocumento21 páginasLijadoralib rosAún no hay calificaciones

- Kaleidoscopio 30 Version DigitalDocumento61 páginasKaleidoscopio 30 Version DigitalLuis Alberto Castañeda RojasAún no hay calificaciones

- Metrado MCD - San Miguel - Plantilla de Control DalcorDocumento18 páginasMetrado MCD - San Miguel - Plantilla de Control DalcorDeivy PortocarreroAún no hay calificaciones

- Proyectos Escolares 2017Documento15 páginasProyectos Escolares 2017Marco GarciaAún no hay calificaciones

- Intro EdpDocumento310 páginasIntro EdpRoberto Davis100% (1)

- FuturaGrain - FolletoDocumento2 páginasFuturaGrain - FolletoSonia DominguezAún no hay calificaciones

- Analogías Circuito Magnético - Circuito EléctricoDocumento4 páginasAnalogías Circuito Magnético - Circuito Eléctricobeto cruzAún no hay calificaciones

- Techo Básico para Familias VulnerablesDocumento13 páginasTecho Básico para Familias Vulnerablesroberto alexander monterrosa figueroaAún no hay calificaciones

- La Topografía.Documento3 páginasLa Topografía.Arnold Bryan Romero MeléndezAún no hay calificaciones

- M-SGS-GT-04. Manual de SST para Empresas Contratistas TRIVELLIDocumento85 páginasM-SGS-GT-04. Manual de SST para Empresas Contratistas TRIVELLIJavier Fernando Rodriguez RiegaAún no hay calificaciones

- AscitisDocumento6 páginasAscitisTobias LaubAún no hay calificaciones

- IPER Cerco Perimetrico Almacen 23KWDocumento15 páginasIPER Cerco Perimetrico Almacen 23KWjhosepy gutierrez saavedraAún no hay calificaciones

- RELLENODocumento5 páginasRELLENOcesar escalante alvarezAún no hay calificaciones

- Resum Vestuarios SolarDocumento7 páginasResum Vestuarios SolarG. MAún no hay calificaciones