Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Agrupación e identificación de familias de piezas

Cargado por

Sami FloresDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Agrupación e identificación de familias de piezas

Cargado por

Sami FloresCopyright:

Formatos disponibles

3.4.

Agrupación e identificación de familias

Según (Barrios, 2007) la identificación de familias de piezas es una parte fundamental del

desarrollo de un sistema celular, cuando éste se diseña con base en la semejanza de las piezas,

por tal motivo, los especialistas en este campo han dedicado grandes esfuerzos al desarrollo de

metodologías efectivas eficientes y prácticas para la formación de las familias idóneas. Por otra

parte, cuando las celdas se diseñan para introducir el trabajo de grupo en la producción en serie,

las variables que determinan el agrupamiento óptimo de operaciones son difíciles de cuantificar,

por lo que sus métodos de diseño son predominantemente empíricos.

De los métodos de clasificación existentes, se derivan numerosos sistemas de clasificación,

codificación y formación de agrupaciones Muchos de estos sistemas se desarrollaron para uso

general e incluso se ofrecen como paquetería de software. El análisis de flujo de producción de

Burbidge (1963) es uno de los primeros y más conocidos, como metodología asociada con la

metodología de grupo. Hay muchos métodos que trabajan sobre una matriz de máquinas-partes

con elementos ceros o unos, indicando cuales máquinas se usan para producir cada parte.

Método de clasificación visual

Aunque no es propiamente un método, la clasificación visual es la manera más sencilla de

agrupar celdas, ésta se basa en la experiencia y criterio de los diseñadores, ingenieros de

manufactura e industriales y se desarrolla mediante la formación de agrupaciones como familias

de partes o grupos tecnológicos. En la clasificación visual, la clasificación y formación de

agrupaciones ocurren simultáneamente.

La clasificación visual es conceptualmente muy sencilla, económica y rápida pero requiere de

ciertas condiciones como:

Los productos no deben ser excesivamente complicados.

El número de productos distintos no debe ser demasiado grande.

Las principales desventajas de la clasificación visual son: que al carecer de un

método sistemático y apoyarse únicamente en el criterio humano, se tiende a

limitar el número de aplicaciones que se puede dar a la clasificación; y que podría

clasificar basándose en las características menos adecuadas al objetivo que se

persigue con el proceso de clasificación o con las aplicaciones que se desea

implementar.

La taxonomía numérica de m. Bednarek

La Taxonomía numérica de M Bednarek es un método de aplicación de los

métodos taxonómicos a la formación de familias de partes; consta de tres etapas

1. Preparación de la matriz de datos

2. Cálculos

3. Agrupación de partes

Método de subdivisión sucesiva.

Este método fue desarrollado en Rusia por Mitrofanov (1955) para identificar un

"componente compuesto" que poseyera los atributos distintivos de las piezas

integrantes de una familia dada. El componente compuesto es, en realidad, una

pieza ficticia o virtual, que sirve como base para diseñar el herramental y los

dispositivos requeridos para el maquinado óptimo de todas las piezas que integran

la familia. Se minimiza el tiempo de preparación de maquinaria y se maximiza el

tiempo productivo.

Por sus características, este método fue desarrollado para familias de piezas que

se fabricaran en una sola máquina, pero también puede ser útil para subdividir el

universo de piezas cuando éste es muy extenso y se desea aplicar otro tipo de

método para afinar la integración, definitiva de las familias.

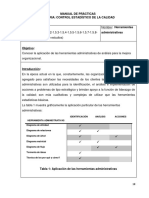

Método por clasificación de atributos.

Una manera, muy importante de utilizar el razonamiento es relacionar objetos o

ideas similares. Esta aplicación, que originalmente se realizó con los fenómenos

naturales, puede utilizarse también en los procesos de información y en los

sistemas de manufactura; en los casos en los cuales una gran cantidad de

información tiene que ser almacenada. Un sistema de clasificación y codificación

es una herramienta para capturar o codificar características de diseño,

manufactura u otra información relevante de piezas o productos. También es una

herramienta para analizar y recuperar piezas por sus características de diseño;

puede utilizarse como herramienta de comunicación en una base de datos que

sirva como eslabón con los sistemas CAD-CAM.

La formación de las familias de piezas se puede realizar de la siguiente manera:

1. Definición del universo de piezas a fabricar (perfil de piezas) en la empresa.

2. Codificación de las piezas.

3. Formación de familias de piezas.

4. Establecimiento de parámetros generales que servirán de base para el

agrupamiento de máquinas en "celdas de producción".

5. Determinación de características de las celdas.

6. Integración de las máquinas requeridas para cada familia.

7. Análisis de la distribución de la carga de trabajo.

8. Establecimiento de requerimientos herramentales y dispositivos.

Método por análisis de flujo de producción (afp)

Este método desarrollado por J. L. Burbidge, se basa en la

información contenida en hojas de proceso de las piezas. Las

características de diseño de las piezas y el herramental no

considerado en formación directa. Este método se basa en el

principio de que la mayoría de las piezas se elaboran en una

misma fábrica, hecho que implica, en gran medida, una familia.

Existen tres niveles sucesivos de análisis en la aplicación del AFP a

saber: Análisis de flujo de fábrica (AFF), análisis de grupo (AG) y

análisis de línea (AL). En el AFF se divide la fábrica en unidades de

tamaño departamental y se identifican las piezas que pueden ser

fabricadas con las máquinas y equipos ubicados en cada una de

ellas.

En cuanto al análisis de grupo (AG) su principal finalidad es

subdividir cada unidad en grupos de máquinas, identificando las

familias de piezas que se han de fabricar en cada grupo. Este

análisis constituye la parte central del método. Al igual que el AFP

descrito, es muy recomendable que un tipo dado de máquina se

sitúe en un solo grupo y también que cada pieza se termine de

fabricar dentro del grupo en el que se inició su elaboración. Por

razones obvias, los procesos incompatibles no se deben ubicar

dentro de un mismo grupo.

En la etapa de análisis de línea (AL), se estudia la trayectoria de los

materiales dentro de las celdas, para determinar la ubicación más

conveniente de las máquinas y los equipos. En el caso ideal todas

las piezas de una familia siguen un flujo unidireccional dentro de la

celda. Cuando las celdas bajo análisis son simples bastará con

utilizar el sentido común para realizar el análisis de línea, pero

cuando las celdas son complejas, es aconsejable seguir los

siguientes pasos:

Re-numeración de todas las operaciones en secuencia.

Registro de la incidencia de uso.

Codificación de máquinas.

Determinación de la secuencia de cada pieza.

Trazo del diagrama de flujo.

Referencias

Barrios, V. M. (2007). Estudio para la implantación de una celda de mannufactura

en la industria metalmecá. Obtenido de Tesis IPN:

https://tesis.ipn.mx/jspui/bitstream/123456789/5178/1/1705_2007_ESIME-

ZAC_MAESTRIA_cordova_barrios_victormanuel.pdf

También podría gustarte

- Ensayo Libro PromodelDocumento6 páginasEnsayo Libro PromodelAndres' AraizaAún no hay calificaciones

- 3.3 Pasos para La Distribucion CelularDocumento6 páginas3.3 Pasos para La Distribucion CelularSami FloresAún no hay calificaciones

- 3.4 Herramientas CreativasDocumento16 páginas3.4 Herramientas CreativasXochitl PrunedaAún no hay calificaciones

- Actividad 15 Reporte Escrito Enfoque DeterministicoDocumento7 páginasActividad 15 Reporte Escrito Enfoque Deterministicoisael marcos matusAún no hay calificaciones

- Tema 2 - Administracion Del MantenimientoDocumento25 páginasTema 2 - Administracion Del MantenimientoJacke AngelesAún no hay calificaciones

- Oficinas distribución materialesDocumento2 páginasOficinas distribución materialesDaniel E. GámezAún no hay calificaciones

- U2 Act4Documento5 páginasU2 Act4Misael NavaAún no hay calificaciones

- Control de Avance Simulación Lun-MiérDocumento6 páginasControl de Avance Simulación Lun-MiérAndrés Suaréz GilAún no hay calificaciones

- Presentación de Datos y Formulas Estándar (Equipo) - EtdtDocumento12 páginasPresentación de Datos y Formulas Estándar (Equipo) - Etdtfrancisco panchoAún no hay calificaciones

- 1.4 La Ingeniería de Calidad y El Desarrollo de La Tecnologia RobustaDocumento21 páginas1.4 La Ingeniería de Calidad y El Desarrollo de La Tecnologia RobustaEduardo Rosales100% (1)

- CASO PRACTICO METODOLOGIA SHApdfDocumento14 páginasCASO PRACTICO METODOLOGIA SHApdfBadri GomezzAún no hay calificaciones

- Introducción VMSDocumento1 páginaIntroducción VMSDiego Armando Garcia GarciaAún no hay calificaciones

- Bosquejo Del MétodoDocumento1 páginaBosquejo Del MétodoJose De Jesus Espinoza VazquezAún no hay calificaciones

- 1.1 TaylorismoDocumento8 páginas1.1 TaylorismoomargamiAún no hay calificaciones

- 8 Disciplinas para resolver problema de caída de cerdas en escobasDocumento9 páginas8 Disciplinas para resolver problema de caída de cerdas en escobasErick PalaciosAún no hay calificaciones

- Unidad 2. Planeacíon de RH, Reclutamieto y Selección de Candidatos PDFDocumento28 páginasUnidad 2. Planeacíon de RH, Reclutamieto y Selección de Candidatos PDFJhony Galvan RamirezAún no hay calificaciones

- Preservacion ProgresivaDocumento3 páginasPreservacion ProgresivaLuis Daniel RodríguezAún no hay calificaciones

- Actividad 6ADocumento8 páginasActividad 6AEmmanuelAún no hay calificaciones

- Sistema MRP, JIT, Kanban, Calidad y ERP OdooDocumento3 páginasSistema MRP, JIT, Kanban, Calidad y ERP OdooJhon FloresAún no hay calificaciones

- Planeación de requerimientos de materiales (MRPDocumento40 páginasPlaneación de requerimientos de materiales (MRPJesus Alejandro Santiago GuillenAún no hay calificaciones

- Diagnóstico y Desarrollo de ProyectosDocumento22 páginasDiagnóstico y Desarrollo de ProyectosJonathan Avila ChavezAún no hay calificaciones

- Unidad 3 Estudio de Mercado Investigación y SegmentaciónDocumento19 páginasUnidad 3 Estudio de Mercado Investigación y Segmentaciónalma delia escaleraAún no hay calificaciones

- Limites de ResponsabilidadDocumento3 páginasLimites de ResponsabilidadLuis DemianAún no hay calificaciones

- Mantenimiento Unidad 4Documento16 páginasMantenimiento Unidad 4Alejandro MartinezAún no hay calificaciones

- Investigación Documental: "Relaciones Industriales: Definiciones, Antecedentes y Funciones"Documento9 páginasInvestigación Documental: "Relaciones Industriales: Definiciones, Antecedentes y Funciones"Cesar del AngelAún no hay calificaciones

- Solución de Problemas de Manufactura (Tops)Documento26 páginasSolución de Problemas de Manufactura (Tops)Hector Serrano100% (1)

- Práctica 2 Herrtas AdministrativasDocumento27 páginasPráctica 2 Herrtas AdministrativasLuis GoveaAún no hay calificaciones

- Sistemas Duros y BlandosDocumento10 páginasSistemas Duros y Blandoseliel jesusAún no hay calificaciones

- Plan de Inventario CeroDocumento3 páginasPlan de Inventario CeroElyanoy Collado ChavezAún no hay calificaciones

- 3.4 Herramientas Creativas para La Solución de Problemas by Kassandra Castillo On PreziDocumento6 páginas3.4 Herramientas Creativas para La Solución de Problemas by Kassandra Castillo On PreziLuisFernandoAún no hay calificaciones

- Preguntas Estudio.Documento2 páginasPreguntas Estudio.miguel67% (3)

- Sistemas Duros PDFDocumento11 páginasSistemas Duros PDFMartin EstrellaAún no hay calificaciones

- Practica 3 Unidad 3 Módulos Generales de Un Erp PDFDocumento36 páginasPractica 3 Unidad 3 Módulos Generales de Un Erp PDFrafaelAún no hay calificaciones

- Mapa Cinoptico Arreglos Ortogonales ECCasdDocumento1 páginaMapa Cinoptico Arreglos Ortogonales ECCasdEdgar CabreraAún no hay calificaciones

- Guía de simulación de sistemas de manufactura con stat fit y graphics editorDocumento9 páginasGuía de simulación de sistemas de manufactura con stat fit y graphics editorkeimakamisamaAún no hay calificaciones

- 1.5.5 Diagrama de FlujoDocumento3 páginas1.5.5 Diagrama de FlujoAlexis Sanchez LoaizaAún no hay calificaciones

- Pasos Mapa Proceso (PMAPDocumento2 páginasPasos Mapa Proceso (PMAPbaro45180% (1)

- Materiales de Ultima GeneracionDocumento1 páginaMateriales de Ultima GeneracionYesid RealesAún no hay calificaciones

- Introducción Poka YokaDocumento2 páginasIntroducción Poka YokaFrancys RAún no hay calificaciones

- 4.2 Tramites AduanalesDocumento8 páginas4.2 Tramites AduanalesLazaroAún no hay calificaciones

- Cuestionario Unidad 1. CalidaddocxDocumento5 páginasCuestionario Unidad 1. CalidaddocxarcimaAún no hay calificaciones

- Ensayo Manufactura Pablo Manuel Pereyra SanchezDocumento21 páginasEnsayo Manufactura Pablo Manuel Pereyra SanchezPablo PereyraAún no hay calificaciones

- 12 Catwoe para 4 Metodologias SoyaDocumento8 páginas12 Catwoe para 4 Metodologias SoyaAlessandra AquiahuatlAún no hay calificaciones

- Cuestionario Unidad 2 EstudioDocumento5 páginasCuestionario Unidad 2 EstudioDiana Maria Alias Marin100% (1)

- Actividad 5aDocumento18 páginasActividad 5aEmmanuel100% (1)

- EjercicioDocumento2 páginasEjercicioOMAR ALEXANDER RAMIREZ MACIASAún no hay calificaciones

- Unidad 4 Proyecto de Simulación de Una EmpresaDocumento10 páginasUnidad 4 Proyecto de Simulación de Una EmpresarafaelAún no hay calificaciones

- Unidad 4 Sistemas de ManufacturaDocumento73 páginasUnidad 4 Sistemas de ManufacturaADRIAN ALEJANDRO MARTINEZ JIMENEZAún no hay calificaciones

- 4.4 Elementos Del Sistema JitDocumento9 páginas4.4 Elementos Del Sistema JitJosesiio ValdeezAún no hay calificaciones

- Unidad 3 Solucion de Problemas de Sistemas de ManufacturaDocumento9 páginasUnidad 3 Solucion de Problemas de Sistemas de ManufacturaDoreyda BahenaAún no hay calificaciones

- Ensayo Unidad Ii Gestiòn CostosDocumento6 páginasEnsayo Unidad Ii Gestiòn CostosYuliAún no hay calificaciones

- Act. 3. Programación Por Metas Con QM For Windows.....Documento3 páginasAct. 3. Programación Por Metas Con QM For Windows.....Diana Lissette Martinez JuarezAún no hay calificaciones

- Justo A Tiempo Aplicacion en TortilleriaDocumento4 páginasJusto A Tiempo Aplicacion en TortilleriaMaria Fernanda Peñaloza GarciaAún no hay calificaciones

- Ex PosiciónDocumento62 páginasEx PosiciónUrielAún no hay calificaciones

- Terminología de DepreciaciónDocumento5 páginasTerminología de DepreciaciónLizzeth Aracely Barco Lopez0% (1)

- Actividad 4BDocumento11 páginasActividad 4BEmmanuelAún no hay calificaciones

- 4.3 Calcular La Efectividad Global Del EquipoDocumento3 páginas4.3 Calcular La Efectividad Global Del Equipoyuvarkey100% (1)

- Grupos TecnologicosDocumento10 páginasGrupos TecnologicosCynthia CastroAún no hay calificaciones

- Tema 4 Análisis de Flujo de ProcesosDocumento21 páginasTema 4 Análisis de Flujo de ProcesosIvette JackelynAún no hay calificaciones

- Diseño de elementos software con tecnologías basadas en componentes. IFCT0609De EverandDiseño de elementos software con tecnologías basadas en componentes. IFCT0609Aún no hay calificaciones

- UNIDAD 1 TAREA 3 Samuel C.A.Documento5 páginasUNIDAD 1 TAREA 3 Samuel C.A.Sami FloresAún no hay calificaciones

- Instituto Tecnológico de Zacatepec: MateriaDocumento3 páginasInstituto Tecnológico de Zacatepec: MateriaSami FloresAún no hay calificaciones

- Instituto Tecnológico de Zacatepec: MateriaDocumento3 páginasInstituto Tecnológico de Zacatepec: MateriaSami FloresAún no hay calificaciones

- Instituto Tecnológico de Zacatepec: MateriaDocumento4 páginasInstituto Tecnológico de Zacatepec: MateriaSami FloresAún no hay calificaciones

- Instituto Tecnológico de Zacatepec: MateriaDocumento3 páginasInstituto Tecnológico de Zacatepec: MateriaSami FloresAún no hay calificaciones

- UNIDAD 1 TAREA 3 Samuel C.A.Documento5 páginasUNIDAD 1 TAREA 3 Samuel C.A.Sami FloresAún no hay calificaciones

- Samuel Contreras Aguilar C18090553Documento5 páginasSamuel Contreras Aguilar C18090553Sami FloresAún no hay calificaciones

- Ing Económica: Conceptos BásicosDocumento3 páginasIng Económica: Conceptos BásicosSami FloresAún no hay calificaciones

- Mercadotecnia: Instituto Tecnológico de ZacatepecDocumento2 páginasMercadotecnia: Instituto Tecnológico de ZacatepecSami FloresAún no hay calificaciones

- Desarrollo Tema 2Documento5 páginasDesarrollo Tema 2Sami FloresAún no hay calificaciones

- Resumen Del Tema 1.9 TMARDocumento3 páginasResumen Del Tema 1.9 TMARSami FloresAún no hay calificaciones

- Instituto Tecnológico de Zacatepec: MateriaDocumento4 páginasInstituto Tecnológico de Zacatepec: MateriaSami FloresAún no hay calificaciones

- Legislación ambiental en MéxicoDocumento26 páginasLegislación ambiental en MéxicoSami FloresAún no hay calificaciones

- Reporte Samuel Contreras Aguilar C18090553Documento5 páginasReporte Samuel Contreras Aguilar C18090553Sami FloresAún no hay calificaciones

- Infografia 4.1 4.2Documento8 páginasInfografia 4.1 4.2Sami FloresAún no hay calificaciones

- Clasificacion de ColumnasDocumento13 páginasClasificacion de ColumnasSami FloresAún no hay calificaciones

- Diagrama de Cuerpo LibreDocumento1 páginaDiagrama de Cuerpo LibreSami FloresAún no hay calificaciones

- Cuadro Comparativo-1Documento6 páginasCuadro Comparativo-1Sami FloresAún no hay calificaciones

- Act 3 Uni 2Documento1 páginaAct 3 Uni 2Sami FloresAún no hay calificaciones

- Equipo 2Documento12 páginasEquipo 2Sami FloresAún no hay calificaciones

- HURACANESDocumento7 páginasHURACANESSami FloresAún no hay calificaciones

- 2.7 Metodologia Poka YokeDocumento8 páginas2.7 Metodologia Poka YokeSami FloresAún no hay calificaciones

- Terminos y Definiciones Iso 14001Documento1 páginaTerminos y Definiciones Iso 14001Sami FloresAún no hay calificaciones

- 2.3 Descripción de Las Etapas de SMEDDocumento24 páginas2.3 Descripción de Las Etapas de SMEDSami FloresAún no hay calificaciones

- Act 4 Unidad IDocumento3 páginasAct 4 Unidad ISami FloresAún no hay calificaciones

- Equipo 7 - Tema 4 - Actividad - CuestionarioDocumento3 páginasEquipo 7 - Tema 4 - Actividad - CuestionarioSami FloresAún no hay calificaciones

- Equipo 7 Tema 4 Actividad 1 InvestigacionDocumento20 páginasEquipo 7 Tema 4 Actividad 1 InvestigacionSami FloresAún no hay calificaciones

- Equipo 7 Tema 4 Actividad 2 Tabla o CuadroDocumento7 páginasEquipo 7 Tema 4 Actividad 2 Tabla o CuadroSami FloresAún no hay calificaciones

- Trabajo de Movie MakerDocumento1 páginaTrabajo de Movie MakercarolinaconchaAún no hay calificaciones

- Formato Seguimiento Semana 3 TutorDocumento1 páginaFormato Seguimiento Semana 3 TutorMARCOS CUAMOAún no hay calificaciones

- S3 IM2 Presentación de ClaseDocumento21 páginasS3 IM2 Presentación de ClasePablo sandovalAún no hay calificaciones

- Packet (Radio)Documento3 páginasPacket (Radio)Urania Serena Moreno GranadosAún no hay calificaciones

- Marketing y Asesoria Al Cliente PDFDocumento14 páginasMarketing y Asesoria Al Cliente PDFAndrés Fabian AcostaAún no hay calificaciones

- Flujo Proctor Modificado UY S - 17 - 89Documento1 páginaFlujo Proctor Modificado UY S - 17 - 89jmario85Aún no hay calificaciones

- Marketing OperacionalDocumento9 páginasMarketing OperacionalYeledam One-kAún no hay calificaciones

- La Estrategia de Distribución en Europa de Amazon - Com - Grupo 2Documento13 páginasLa Estrategia de Distribución en Europa de Amazon - Com - Grupo 2ANDRE ALFREDO CUADROS QUISPEAún no hay calificaciones

- Fórmulas y ejercicios de álgebraDocumento3 páginasFórmulas y ejercicios de álgebraGiuliano Cosio RodriguezAún no hay calificaciones

- Como Usar La PipetaDocumento4 páginasComo Usar La PipetaMaría Teresa Hernández GamarraAún no hay calificaciones

- Regresión LinealDocumento5 páginasRegresión LinealOsbel Campos SandovalAún no hay calificaciones

- A3 (8P) 1.6 TDI Con Motor CAYBDocumento2 páginasA3 (8P) 1.6 TDI Con Motor CAYBBoston BanguAún no hay calificaciones

- Sistema de Generacion Hibrida-Grupo 7Documento32 páginasSistema de Generacion Hibrida-Grupo 7MARCAVILLACA CONDORI ANTONY CLEMENTAún no hay calificaciones

- Uso y Manejo de MontacargaDocumento2 páginasUso y Manejo de MontacargaPrevencionista Seguridad IndustrialAún no hay calificaciones

- DS HC103 EsDocumento2 páginasDS HC103 EsJOSE MORALESAún no hay calificaciones

- Actividad No.5Documento8 páginasActividad No.5Marcela Yaya AcostaAún no hay calificaciones

- Brushless - Flujo AxialDocumento4 páginasBrushless - Flujo AxialPatricio VallejosAún no hay calificaciones

- Sensor ultrasonico HC-SR04Documento4 páginasSensor ultrasonico HC-SR04Marco Antonio Yupanqui LimachiAún no hay calificaciones

- Matem Ticas B SicasDocumento4 páginasMatem Ticas B SicasMaria Paula Navarro ZalameaAún no hay calificaciones

- Tarea 1 Business AccountingDocumento3 páginasTarea 1 Business Accountingmariana vargasAún no hay calificaciones

- Actividad de Aprendisaje 3Documento12 páginasActividad de Aprendisaje 3Eder GarcíaAún no hay calificaciones

- Esp - Tec - Implementacion - TecnologicaDocumento49 páginasEsp - Tec - Implementacion - Tecnologicagian alejandroAún no hay calificaciones

- Qué son las 5S y sus principios para mejorar la productividadDocumento7 páginasQué son las 5S y sus principios para mejorar la productividadwilliam manuel sanchez hurtadoAún no hay calificaciones

- Puente de La Bahía HangzhouDocumento2 páginasPuente de La Bahía HangzhouAlejandro AnezAún no hay calificaciones

- Población y MuestraDocumento3 páginasPoblación y MuestrasansonettirfAún no hay calificaciones

- .Ahora - Si. .CoBOLDocumento30 páginas.Ahora - Si. .CoBOLMarco Antonio AraujoAún no hay calificaciones

- Plantillas de Copywriting para AnunciosDocumento17 páginasPlantillas de Copywriting para AnunciosGraciela Arredondo100% (1)

- G° 03 Plan de Auditoría 3Documento11 páginasG° 03 Plan de Auditoría 3Yordan Esnaider Pariona DelgadoAún no hay calificaciones

- Prueba de Programación UnDosTres (T)Documento8 páginasPrueba de Programación UnDosTres (T)Eugenio MillerAún no hay calificaciones

- PoppletDocumento1 páginaPoppletmonicaAún no hay calificaciones