Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resumen Parcial I

Resumen Parcial I

Cargado por

Tomas SeifertDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Resumen Parcial I

Resumen Parcial I

Cargado por

Tomas SeifertCopyright:

Formatos disponibles

Dureza Brinell

El ensayo Brinell se basa en el uso de un penetrador de bolilla de acero de tungsteno

o acero endurecido en el que se presiona sobre la superficie un determinado tiempo

preestablecido según la naturaleza del material: para un material frágil son 15

segundos para alcanzar la carga máxima y 15 segundos de mantenimiento de esa

carga sobre la superficie con un total de 30 segundos; para un material dúctil el tiempo

para alcanzar la carga máxima son 15 segundos y el mantenimiento es de 30

segundos debido a la recuperación elástica que este presenta.

La lectura se hace sobre el diámetro de la impronta que resulta en la superficie del

material a ensayar, ya que ofrece una mayor seguridad, y se hace un cálculo o se saca

el valor de tablas para facilitar y agilizar la lectura, pero no deja de ser un método

indirecto.

Si se realizan utilizan bolillas o cargas diferentes sobre el mismo material, bajo un

criterio de que sea una medida comparativa y de siempre el mismo resultado (bajo

ciertos márgenes de tolerancia) debe existir una relación de semejanza. Esta surge a

partir del ángulo que genera la bolilla cuando crea la impresión, la cual se debe

mantener en varios ensayos para un mismo materia, y a partir de ello se puede tomar

un parámetro "C" como constante del ensayo, el cual pone en juego estos dos factores

D (diámetro del penetrador) y P (carga aplicada).

𝑃

=𝐶

𝐷2

Esta constante disminuye a medida que aumenta la ductilidad y disminuye la dureza

de los materiales. También, a medida que disminuye C, lo hace la carga que se aplica.

A su vez debe existir una relación entre el diámetro de la impronta y la del

penetrador, con el fin de mantener cierta nitidez que facilite la lectura por lo que surge

la siguiente relación:

0,25 < 𝑑/𝐷 < 0,5

El método de procedimiento en el caso que no se conozca que material se va a

ensayar es el siguiente:

1) En base al espesor, se ve por tabla el diámetro de la bolilla a seleccionar.

2) En base a la bolilla, se establece un C y con esto, indirectamente la carga.

3) Si la relación 𝑑/𝐷 no verifica, entonces se cambia la constante 𝐶, lo que conlleva a

una disminución de la carga para adquirir un nuevo 𝐶. Por ejemplo:

𝑑

• Que la relación < 0,25 significa que la bolilla es muy chica en comparación con la

𝐷

carga o que tiene poca incidencia sobre el material. Por lo tanto, se busca

aumentar el C.

𝑑

• Que la relación > 0,5 significa que la penetración es muy profunda y la bolilla (y,

𝐷

por lo tanto, la carga) es muy grande para el espesor de probeta a ensayar. Por lo

tanto, se busca disminuir el C.

Este método se prefiere para materiales heterogéneos que tengan mucha variación

en la dureza superficie, como la fundición. El valor final resulta:

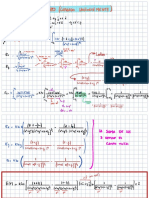

Dureza Rockwell

El método de dureza Rockwell utiliza no solo penetradores de acero, sino también

penetradores con punta de diamante, lo que permite ampliar la escala de dureza

donde la dureza Brinell se encuentra limitada (aunque estos deben ser escogidos

según el material). Cuando el material a ensayas admite mas de una escala, se

recomienda la Rockwell para que no pierda sensibilidad, en cambio, cuando se trata

de un material heterogéneo, se utiliza el método Rockwell B o Brinell ya que la bolilla

abarca una mayor superficie.

Además, permite una lectura rápida y directa ya que es indicada en el dial de la

máquina.

No se determina la dureza en función de la impronta producida, sino en la

profundidad de penetración respecto a la superficie.

La carga no es continua y se diferencia dos cargas:

• 𝑃𝑜 : es una carga constante de 10 kg que se utiliza para todas las escalas y todos

los materiales y tiene el único fin de asegurar la sujeción de la pieza y un buen

contacto del penetrador y establecer un punto de partida con el fin de disminuir los

errores que puedan surgir por la rugosidad del la superficie.

• 𝑃𝑎 : es una carga adicional que se suministra de acuerdo a la escala y el material a

ensayar y puede variar entre 50, 90 y 140 kg.

El método para realizar el ensayo consta de los siguientes pasos:

1) Se ejerce la fuerza inicial 𝑃𝑜 de 10 kg.

2) Se aplica la carga adicional y la bolilla o punta de diamante mueve la aguja del

dial al penetrar el material, la cual en un momento arbitrario se detendrá una vez

el material deje de ceder ante la carga. Se recomienda esperar unos 1 – 6

segundos una vez ocurrido esto.

3) Como debe permitirse la recuperación elástica, se hace retroceder el penetrador y

donde se detenga se indica el valor de dureza HRC obtenido.

El incremento de penetración será menor en la medida que mayor sea la dureza

superficial, por lo que la escala esta invertida y se considera la siguiente medición:

Donde la dureza se obtiene con la diferencia

𝐻𝑅𝐶 = 𝐸 − 𝑒

En donde se mide E desde la posición del penetrador una vez aplicada la 𝑃𝑜 y donde

hizo la mayor profundidad de penetración con la carga aplicada, en una escala de 100

o 130 divisiones; y 𝑒 que se mide entre la posición inicial una vez aplicada la 𝑃𝑜 y la

posición cuando ceso la carga y se recuperó elásticamente. Esta diferencia indicara la

dureza del material.

Escalas de dureza Rockwell

Escala Penetrador 𝑃𝑜 [kg] 𝑃𝑎 [kg] Carga total [kg] Color Materiales Valores de uso

Bronce,

fundición, HRC 100 a

B 90 100 Roja aceros blancos HRC 10

10

Aceros aleados,

con TT o TTQ HRC 20 a

C 140 150 Negra

HRC 65-79

Esquema de ensayo de dureza Rockwell B y Rockwell C

Ensayo de choque

Los ensayos de choque determinan, la fragilidad o capacidad de un material de

absorber cargas instantáneas, por el trabajo necesario para producir la fractura de la

probeta de un solo impacto. Constituye un índice comparativo de su plasticidad, con

respecto a las obtenidas en otros ensayos realizados en idénticas condiciones, es

decir, no es de aplicación directa y no puede utilizarse en el diseño de elementos de

máquinas.

Otra aplicación del ensayo dinámico de choque es la de comprobar los distintos

grados de revenido que pueden alcanzarse en los aceros, como también verificar el

correcto recocido o forjado de los mismos, lo que muchas veces no es posible deducir

de ensayos estáticos, pues dan valores similares hasta para aquellos mal tratados. En

estos casos, el tratamiento defectuoso se pone de manifiesto en las pruebas de

impacto sobre probetas entalladas, al obtener valores muy inferiores de su resiliencia,

siendo esta ultima la energía necesaria para producir la rotura (𝐴𝑜 ) referida a la unidad

del área que queda debajo de la entalla (𝑆).

𝐴𝑜

𝐾=

𝑆

Objetivo del ensayo

El objeto del ensayo de choque es el de comprobar si una máquina o estructura

fallará por fragilidad bajo las condiciones que le impone su empleo, muy

especialmente cuando las piezas experimentan concentración de tensiones por

cambios bruscos de sección, maquinados incorrectos, bajas temperaturas, o bien

verificar el correcto tratamiento térmico del material ensayado.

Maquina y procedimiento

La máquina de ensayo determinará el trabajo absorbido por el material cuando éste es

roto de un solo golpe por la masa pendular y su valor en kg´m o Joule, o

relacionándolo con la sección o volumen de la probeta, según el método nos indicará

la resiliencia.

El trabajo empleado en romper la

barra es la diferencia de energía

entre la posición inicial y la

posición final. Esto se debe a que

se debe mantener el principio de

conservación de la energía (ya

que se considera que no hay

rozamiento y la perdida de energía

es menor al 0,4%) entonces la

energía total del sistema debe

mantenerse constante. Por lo

tanto, en la posición inicial, el

péndulo con una masa conocida

tiene una energía potencial al

encontrarse a una determinada altura y choca contra la probeta, perdiendo parte de

esa energía para producir la fisura de la misma, por lo que se detendrá a una altura

menor a la inicial y que será indicada en el dial de lectura como la diferencia de

energías potenciales directamente.

Flexión

El esfuerzo de flexión puro se obtiene cuando el sistema de fuerzas exteriores

actuantes sobre un cuerpo se reduce a dos pares opuestos, que al actuar

perpendicularmente a su eje longitudinal tienden a separar en giro, traccionando y

comprimiendo entre sí a dos secciones transversales inmediatas.

En la práctica, las barras se disponen simplemente apoyadas con la aplicación de

una carga concentrada en su punto medio, lo que hace que considerando la carga

activa y las reactivas (reacciones de apoyo) no se generen los pares que impone la

obtención de flexión pura en una zona central del material en donde se tiene un

momento flector máximo y esfuerzo de corte nulo, lo que da lugar a que tenga lugar la

rotura en la sección más debilitada, que coincidirá con la del momento flector máximo,

considerando que al material cuasi-isótropo.

En estas condiciones, además de producirse el momento de flexión requerido, se

superpone a él un esfuerzo cortante, cuya influencia en el cálculo de la resistencia del

material varía con la distancia entre apoyos, debido a que mientras los momentos

flectores aumentan o disminuyen con ésta, los esfuerzos cortantes se mantienen

constantes, como puede comprobarse fácilmente en la gráfica antes expuesta, por lo

que será tanto menor su efecto cuanto mayor sea la luz entre apoyos. Por esta razón,

que la distancia entre soportes de la probeta se ha normalizado convenientemente en

función de la altura o diámetro de la misma (L entre 12 a 15 d según ASTM ó 20 d, de

acuerdo a DIN), pudiéndose aceptar entonces que la acción del esfuerzo de corte,

resulta prácticamente despreciable frente a los valores que adquiere el de flexión.

Cuando el material es sometido a la acción de la carga, la línea neutra se irá

flexionando, denominándose flecha a la distancia vertical entre la posición inicial de

dicha línea, y las posiciones instantáneas que tome, medidas en el lugar de mayor

flexionamiento de la probeta. La determinación de las flechas en función de las cargas

durante el ensayo, permite calcular el módulo de elasticidad mediante la pendiente de

la recta inicial del diagrama carga-flecha. Si el material presenta proporcionalidad entre

estos parámetros, en caso contrario se determinará el módulo aparente o módulo

secante.

Compresión

El ensayo de compresión es poco frecuente en los metales y consiste en aplicar a la

probeta, en la dirección de su eje longitudinal, una carga estática que tiende a

provocar un acortamiento de la misma y cuyo valor se irá incrementando hasta la

rotura o suspensión del ensayo.

En materiales como el cobre, aluminio y

similares, en donde el periodo elástico casi no

existe, y en la fundición, que carece de él, ósea

en aquellos materiales que prácticamente tienen

deformaciones plásticas desde el comienzo de la

aplicación de carga

Es posible deducir que los materiales frágiles

rompen prácticamente sin deformarse, y los

dúctiles, en estos materiales el ensayo carece de

importancia, ya que se deforman continuamente

hasta la suspensión de la aplicación de la carga.

Al ser sometidas a la compresión, las probetas sufren

deformaciones en su sección media, debido a que en las caras

laterales no actúa ninguna fuerza exterior, no ocurriendo lo mismo

con las que están contacto con los platos de la máquina de ensayo,

en donde aparece un estado de tensión compuesta que aumenta la

resistencia del material, la influencia de estas tensiones va

disminuyendo hacia la sección media de la probeta,

Se obtiene mejores condiciones de compresión simple cuando

están se presenta con forma prismáticas o cilíndricas de mayores

alturas, las que se limitan, para evitar el efecto del flexionamiento

lateral debido al pandeo.

En los materiales en donde se alcanza la rotura por efecto de las fuerzas de

compresión, aquella puede producirse formando conos, denominados de compresión

(bronce, fundición), según planos inclinados, o bien en forma de grietas cuando no

presentan igual dureza en toda su superficie por la compresión de las partes duras con

otras blandas.

Corte

Existe solicitación al corte cuando la resultante de las fuerzas exteriores actúa sobre

el cuerpo actúan perpendicularmente al eje longitudinal de la pieza, o en otras

palabras cuando las fuerzas exteriores producen un deslizamiento de la sección

considerada con respecto a la inmediata.

Sin embargo, prácticamente se calcula el esfuerzo de corte como si se tratase de un

esfuerzo simple, aplicando la fórmula de tensión ya conocida, debido a que este

predomina tomando valores de tal magnitud que permiten despreciar los efectos

secundario

𝑃𝑚𝑎𝑥

𝑇𝐸𝐶 =

𝑆𝑜

El dispositivo utilizado en los ensayos donde la pieza B se desliza en el interior de la

A, produciendo el corte de la probeta en las dos secciones, por lo que se tiene:

𝑃𝑚𝑎𝑥

𝑇𝐸𝐶 =

2𝑆𝑜

Para los ensayos de corte se emplean probetas cilíndricas y se llevan a cabo en

prensas con accesorios especiales para transmitir la carga y apoyar el material.

Este accesorio presenta, con respecto a la tijera, el inconveniente de un esfuerzo de

flexión, pues puede considerarse que la probeta actúa como una viga apoyada en sus

extremos con una carga uniformemente repartida, por lo que podría suponerse que al

disminuir el ancho B se tendría solucionado el problema.

Torsión

El esfuerzo de torsión simple, se obtiene al hacer actuar en forma normal al eje

longitudinal de barras cilíndricas, pares o fuerzas de igual magnitud y sentido contrario

que tienden a producir el giro de las secciones en sus planos.

Diagrama del ensayo

Los diagramas así obtenidos son similares a los de tracción, presentan recta inicial y

período plástico, aunque no son directamente comparables por la disminución de

sección que experimenta el material al ser traccionado, proceso que no tiene lugar en

la torsión. En los materiales tenaces, donde la rotura se produce después de varios

giros, la curva correspondiente al período plástico puede ser de gran longitud. Los

metales frágiles dan diagramas que denotan poca deformación y, como en tracción, se

presentan sin período de fluencia.

Fracturas por torsión

En los metales frágiles, poco sensibles a las tensiones

tangenciales, a temperatura ambiente, la fractura se

produce sin prácticamente deformación transversal,

por la acción de la tensión principal de tracción, según

superficies helicoidales, concluyendo en planos

diametrales según una generatriz

En los dúctiles, sensibles a la acción de las tensiones

tangenciales, la rotura se produce según un plano coincidente

con una sección transversal, donde tienen lugar las mismas

tensiones tangenciales, sin que el material haya

experimentado variaciones en su forma y dimensiones iniciales

En los metales dúctiles el friccionamiento entre las secciones

de rotura, pueden producir una determinada cantidad de calor

que llega a oxidarlas en parte, presentando en tal caso,

sectores ennegrecidos.

Fatiga

Solicitaciones que provocan la fatiga

Ciclo pulsatorio: las tensiones varían entre un valor máximo 𝜎𝑠 y uno mínimo 𝜎𝑖 de

igual signo.

Ciclo alterno asimétrico: las tensiones varían entre un valor máximo 𝜎𝑠 y uno mínimo

𝜎𝑖 de distinto signo, dando lugar a un “ciclo alterno asimétrico”.

Ciclo alterno simétrico: las tensiones varían entre un valor máximo 𝜎𝑠 y uno mínimo

𝜎𝑖 , siendo ambas de igual magnitud, pero de signo contrario.

Ciclo pulsatorio intermitente: la tensión inferior 𝜎𝑖 es nula (tracción), o la tensión

superior 𝜎𝑠 es nula (compresión).

Curva de Wohler

Con el fin de establecer el límite de fatiga de un material, se toman varias probetas

del mismo material, iguales dimensiones y mecanizado, se someten sucesivamente a

solicitaciones de fatiga racionalmente escalonadas en donde se disminuye la carga o

𝜎𝑎 y se aumentan los ciclos, se determinan los números N de ciclos transcurridos hasta

la rotura de cada una de ellas (durante el ensayo no se debe variar la solicitación

inicial) y se van marcando los puntos.

Para una misma serie de ensayos Wohler, se mantienen invariables σmed o σi en

todas las probetas. En un momento, cuando el número de ciclos N alcanza un cierto

valor sin producir la rotura por fatiga, de esta manera y con este valor, se establece el

límite de fatiga o la máxima solicitación que puede repetirse un número ilimitado de

veces sin que se produzca la rotura ni deformaciones más allá de un valor admisible

de la probeta.

La curva divide el plano del diagrama en 2 zonas:

• Zona superior: en la que se produce la rotura de las probetas.

• Zona inferior: donde las probetas aguantan los respectivos números de ciclos para

cada amplitud, sin romper.

Ensayo de plegado

Plegado

El plegado es una de la operaciones industriales de formado más comunes. Es una

operación que proporciona rigidez a la pieza al aumentar su momento de inercia. Así,

los materiales corrugados, los rebordes, los canales (acanalado) y las costuras

mejoran la rigidez de las estructuras sin agregar peso.

Este proceso provoca la deformación del metal alrededor de un eje de doblez (a).

Durante la operación, el metal dentro del plano del eje neutral se comprime, mientras

que el plano por fuera del eje neutral se estira (b). El metal se deforma plásticamente,

por lo que el doblez toma una forma permanente al remover los esfuerzos que lo

causaron. El plegado produce poco o ningún cambio en el espesor de la lámina.

Ensayo de plegado

El ensayo de plegado es un ensayo tecnológico derivado del de flexión, y se realiza

para determinar la ductilidad de los materiales metálicos. Con este ensayo no se

busca obtener valores concretos, sino la comprobación de las características de

deformabilidad del material y la forma en que se puede trabajar con ellos, por ejemplo,

las pletinas de cobre utilizadas en los tableros eléctricos, las cuales deben ser

dobladas sin sufrir ningún tipo de daño ya que puede resultar en una oposición a la

corriente y en un futuro punto caliente.

Desde el punto de vista del diseño mecánico, es de gran interés, ya que muchas

veces se busca o es más conveniente obtener formas complejas a partir de más

simples con base en planchuelas que serán plegadas.

Es solicitado para las especificaciones en la recepción de aceros en barras y perfiles,

para la comprobación de la tenacidad de los mismos y después de haber sido

sometido al tratamiento térmico de recocido.

Para realizar este tipo de ensayo de coloca la probeta que es recta, prismática o de

sección circular sobre dos soportes cilíndricos y se le aplica una carga progresiva en el

centro de la misma por medio de un rodillo situado encima de la pieza. Al aplicar la

fuerza, el material cede y se dobla; el doblado se realizará hasta que:

• Una de las ramas de la probeta bajo carga, forme con la prolongación de la otra

rama, un ángulo 𝛼 especificado (los ejes de las ramas de la probeta deben

permanecer en un plano perpendicular al eje de doblado).

• Aparezcan grietas, pliegues o resquebrajaduras en la cara inferior sometida a

tracción.

Para probetas de sección rectangular, la luz (𝐿) entre los bordes de los apoyos se

toma aproximadamente igual al diámetro del elemento transmisor de esfuerzo (𝐷),

más tres veces el espesor del material (𝑎).

𝐿 = 𝐷 + 3𝑎

Para probetas de sección circular, la luz (𝐿) entre los bordes de los apoyos se toma

aproximadamente igual al diámetro del elemento transmisor de esfuerzo (𝐷), más

tres veces el diámetro del material (𝑑).

𝐿 = 𝐷 + 3𝑑

Los casos más comunes que se pueden presentar durante este ensayo son:

La pieza acepta las deformaciones a las

que está sometida y permite el desarrollo

a un ángulo especificado sin la presencia

de ningún tipo de rotura. El resultado es

aceptable

En este caso se observa una rotura total

en torno a la sección sometida al

plegado. De esta manera, se puede

obtener el ángulo máximo que soporta

este material con este espesor a aceptar

deformaciones, que, en este caso, es

poca. El resultado no es aceptable.

Se observar una fisura parcial que se

propicia desde la cara traccionada. El

material acepta mayores deformaciones

que el caso anterior pero el resultado no

es aceptable.

Galgas extensiométricas

El funcionamiento de las galgas extensiométricas se basa en la relación que existe

en materiales conductores o semiconductores entre la resistencia eléctrica que posee

un material y la deformación del mismo debida a un esfuerzo o estrés mecánico de

acuerdo a la siguiente ecuación:

𝜌𝐿

𝑅=

𝐴

Donde R es la resistencia eléctrica, ρ es la constante de conductividad, L es la

longitud del conductor y A es el área de sección transversal del mismo. La resistencia

es directamente proporcional a la longitud e inversamente proporcional al área de la

sección transversal.

Cuando se somete a tracción una barra de material conductor se produce un

estiramiento en la dirección del eje sobre el que se ejerce el esfuerzo (longitudinal) y

también una disminución en el área en sección transversal de esta barra. La

resistencia eléctrica del metal aumenta cuando esta barra se estira y disminuye la

sección.

La variación que experimenta la resistividad ρ como resultado de un esfuerzo

mecánico es lo que se conoce como “efecto piezorresistivo”. Estos cambios se deben

a la variación de la amplitud de las oscilaciones de los nudos de la red cristalina del

metal. Si el metal se tensa (tracción), la amplitud de las oscilaciones de los nudos

aumenta, por lo cual la velocidad de los electrones disminuye y la resistividad ρ

aumenta.

También podría gustarte

- Ejercicios sobre elasticidad y resistencia de materialesDe EverandEjercicios sobre elasticidad y resistencia de materialesAún no hay calificaciones

- Ensayos Destructivos y No DestructivosDocumento47 páginasEnsayos Destructivos y No DestructivosRoger Gutiérrez AyquipaAún no hay calificaciones

- Resistencia Al ImpactoDocumento8 páginasResistencia Al ImpactoTechsCars100% (1)

- Formulario Estructuras MetalicasDocumento12 páginasFormulario Estructuras MetalicasPatricio Andres Santos CornejoAún no hay calificaciones

- Libro de Concreto ArmadoDocumento210 páginasLibro de Concreto ArmadoRoger De La Cruz100% (1)

- Pruebas Mecanicas (Todas)Documento72 páginasPruebas Mecanicas (Todas)AngelAún no hay calificaciones

- Tarea 1. Fisuras en ConcretoDocumento11 páginasTarea 1. Fisuras en ConcretoLaura Lopez100% (1)

- Evolucion de La Vivienda en TarapotoDocumento10 páginasEvolucion de La Vivienda en TarapotoJohn Rojs Yukra67% (3)

- Calculo de La Estructura de Concreto en CypeCadDocumento68 páginasCalculo de La Estructura de Concreto en CypeCadMarcoSaurioRexAún no hay calificaciones

- Seleccion de Vigas A FlexionDocumento16 páginasSeleccion de Vigas A FlexionDiego UsquianoAún no hay calificaciones

- Conformado Informe 4 Procesos de Conformado Mecanico Por Flexion y Por CorteDocumento18 páginasConformado Informe 4 Procesos de Conformado Mecanico Por Flexion y Por Cortesantchiago100% (2)

- Final Umng LabsDocumento32 páginasFinal Umng Labsanderson crofortAún no hay calificaciones

- Ensayo de DurezaDocumento6 páginasEnsayo de DurezaRICHARTAún no hay calificaciones

- Empalmespor Traslape PDFDocumento31 páginasEmpalmespor Traslape PDFCesar Cancino Rodas100% (1)

- Practica Dureza RockwellDocumento9 páginasPractica Dureza RockwellOskar GuerreroAún no hay calificaciones

- Primer Teorema de Castigliano y El Método de Trabajo MínimoDocumento12 páginasPrimer Teorema de Castigliano y El Método de Trabajo MínimoNahumMartinezPerez100% (2)

- Reporte # 6 Mecanica de Materiales 1Documento27 páginasReporte # 6 Mecanica de Materiales 1Javier Enrique RosarioAún no hay calificaciones

- Ensayos de Dureza y TracciónDocumento8 páginasEnsayos de Dureza y TracciónRamiro PredassiAún no hay calificaciones

- (Lab Mec 4) Dureza e ImpactoDocumento4 páginas(Lab Mec 4) Dureza e Impactocienta multisuosAún no hay calificaciones

- 5° Ensayo de Laboratorio (Dureza Rokwel)Documento25 páginas5° Ensayo de Laboratorio (Dureza Rokwel)Rony Victor Coronel VelizAún no hay calificaciones

- Unidad Nº4Documento27 páginasUnidad Nº4dem priceAún no hay calificaciones

- Reporte 2 Ingenieria de MaterialesDocumento5 páginasReporte 2 Ingenieria de MaterialesÓscar LaraAún no hay calificaciones

- Dureza e ImpactoDocumento10 páginasDureza e ImpactoAxel GuzmanAún no hay calificaciones

- Informe Lab N 1 Ensayos de Dureza Brinell Vickers y RockwellDocumento8 páginasInforme Lab N 1 Ensayos de Dureza Brinell Vickers y RockwellAngela Tisnado LeónAún no hay calificaciones

- 3.10 Medidores de DurezaDocumento8 páginas3.10 Medidores de DurezaIzaac Mendoza100% (1)

- Informe Lab. N°1. Ensayos de Dureza Brinell, Vickers y Rockwell...Documento8 páginasInforme Lab. N°1. Ensayos de Dureza Brinell, Vickers y Rockwell...Elkin CubasAún no hay calificaciones

- Preinforme DurezaDocumento17 páginasPreinforme DurezaAldo Angel FloresAún no hay calificaciones

- R# DurezaDocumento15 páginasR# Durezasantiago angonaAún no hay calificaciones

- ProblemasDocumento64 páginasProblemasCalexiaAún no hay calificaciones

- DurezaDocumento32 páginasDurezaLauhAún no hay calificaciones

- 2 1Documento8 páginas2 1Jaqueline Tinoco VazquezAún no hay calificaciones

- Laboratorio N°4 - ResisDocumento7 páginasLaboratorio N°4 - Resisraul carbajalAún no hay calificaciones

- Informe de DurezaDocumento17 páginasInforme de DurezaAlex ChancúsigAún no hay calificaciones

- Practica 2 Ing MaterialesDocumento6 páginasPractica 2 Ing MaterialesBrayan AlvarezAún no hay calificaciones

- 3 10 Medidores de DurezaDocumento8 páginas3 10 Medidores de DurezaDiana CasanovaAún no hay calificaciones

- DurezaDocumento20 páginasDurezaAlberto FajardoAún no hay calificaciones

- Impacto y DurezaDocumento8 páginasImpacto y DurezaDarpei WildheartAún no hay calificaciones

- Práctica 4. Técnicas. Resistencia A La CompresiónDocumento12 páginasPráctica 4. Técnicas. Resistencia A La CompresiónPaco AlvarezAún no hay calificaciones

- Informe Lab. N°1. Ensayos de Dureza Brinell, Vickers y Rockwell.Documento8 páginasInforme Lab. N°1. Ensayos de Dureza Brinell, Vickers y Rockwell.Elkin CubasAún no hay calificaciones

- Dureza de MaterialesDocumento9 páginasDureza de MaterialesporepoAún no hay calificaciones

- Ensayo Charpy IzodDocumento7 páginasEnsayo Charpy Izodnancy ortega mendozaAún no hay calificaciones

- Ensayo de Durezas para Un BronceDocumento14 páginasEnsayo de Durezas para Un BronceEduardo Bustos100% (1)

- Marco TeoricoDocumento11 páginasMarco TeoricoJhon Fredy PorrasAún no hay calificaciones

- Ensayo de DurezaDocumento7 páginasEnsayo de Durezarywer luna choqueAún no hay calificaciones

- Ing Materiales PracDocumento9 páginasIng Materiales PracAndrés GonzálezAún no hay calificaciones

- Ensayo CharpyDocumento4 páginasEnsayo Charpytayzeroz100% (1)

- DUREZADocumento2 páginasDUREZADouglas PluaAún no hay calificaciones

- DurezaDocumento5 páginasDurezaJulio Candela EspinozaAún no hay calificaciones

- 08 - Ensayo de Dureza e ImpactoDocumento11 páginas08 - Ensayo de Dureza e Impactomatias.coppaAún no hay calificaciones

- Ensayo de DurezaDocumento15 páginasEnsayo de DurezalauragarcesAún no hay calificaciones

- Prueba de Tensión, Impacto y DurezaDocumento6 páginasPrueba de Tensión, Impacto y DurezaJesus OlivarezAún no hay calificaciones

- Tecnología de Materiales 7Documento14 páginasTecnología de Materiales 7Nixon TeranAún no hay calificaciones

- Practica 1 INGENIERIA DE MATERIALESDocumento6 páginasPractica 1 INGENIERIA DE MATERIALESMax MorabAún no hay calificaciones

- DUREZA ROCKWELL Laboratorio MaterialesDocumento6 páginasDUREZA ROCKWELL Laboratorio Materialeswar machineAún no hay calificaciones

- Dureza RockwellDocumento4 páginasDureza RockwellMariano MartinAún no hay calificaciones

- Dureza RockwellDocumento2 páginasDureza RockwellJosé CastañedaAún no hay calificaciones

- TiposDeDureza CamerasDocumento5 páginasTiposDeDureza CamerasCristian Francisco Cameras MartinezAún no hay calificaciones

- Ensayo de Dureza PDFDocumento27 páginasEnsayo de Dureza PDFDanielle Kaufman100% (2)

- Ensayo de Charpy y DurezaDocumento19 páginasEnsayo de Charpy y Durezafelixa23Aún no hay calificaciones

- Ensayo Charpy IzodDocumento7 páginasEnsayo Charpy IzodAntonio100% (9)

- Ensayos DestructivosDocumento49 páginasEnsayos Destructivosadolfo alejandro gutierrez torres100% (1)

- 2-Ensayos Destructivos y No Destructivos - 2018Documento42 páginas2-Ensayos Destructivos y No Destructivos - 2018Insy HAún no hay calificaciones

- Lab 3 Charpy3Documento15 páginasLab 3 Charpy3edgar_tenorio_18Aún no hay calificaciones

- Informe de Resistencia de Materiales-Bd PDFDocumento9 páginasInforme de Resistencia de Materiales-Bd PDFArmando De La HozAún no hay calificaciones

- Impacto CharpyDocumento11 páginasImpacto CharpyJesus Daniel Herrera MartinezAún no hay calificaciones

- Tensiones y Ensayos de MaterialesDocumento18 páginasTensiones y Ensayos de MaterialesJuanjo Fernandez ImazAún no hay calificaciones

- Dureza VickersDocumento28 páginasDureza VickersJuan Carlos S QAún no hay calificaciones

- Qué Es DurezaDocumento5 páginasQué Es DurezaJuan Sebastian Tovar MendezzAún no hay calificaciones

- Ensayo de DurezaDocumento39 páginasEnsayo de DurezaWillder Gustavo Mojica Bustos100% (2)

- Ciencia de Los MaterialesDocumento17 páginasCiencia de Los MaterialesRodrigoAún no hay calificaciones

- Resumen Parcial IIDocumento9 páginasResumen Parcial IITomas SeifertAún no hay calificaciones

- 08 - Reductor de VelocidadDocumento10 páginas08 - Reductor de VelocidadTomas SeifertAún no hay calificaciones

- TP - Transformadas de LaplaceDocumento15 páginasTP - Transformadas de LaplaceTomas SeifertAún no hay calificaciones

- Ventosas - Catalogo Met. MeierDocumento13 páginasVentosas - Catalogo Met. MeierTomas SeifertAún no hay calificaciones

- 06 - CroquisDocumento7 páginas06 - CroquisTomas SeifertAún no hay calificaciones

- 2°2° - Grupo 2 - AireDocumento80 páginas2°2° - Grupo 2 - AireTomas SeifertAún no hay calificaciones

- Actuador Electrico W4 - LineartecDocumento8 páginasActuador Electrico W4 - LineartecTomas SeifertAún no hay calificaciones

- 03 - Recomendaciones en El Diseño de Piezas ForjadasDocumento14 páginas03 - Recomendaciones en El Diseño de Piezas ForjadasTomas SeifertAún no hay calificaciones

- 01 - Filosofía Del Diseño MecánicoDocumento13 páginas01 - Filosofía Del Diseño MecánicoTomas SeifertAún no hay calificaciones

- Tyjtzef: FTP - PNDocumento10 páginasTyjtzef: FTP - PNTomas SeifertAún no hay calificaciones

- Guia de Ejercitación: Electrostática en El VacíoDocumento14 páginasGuia de Ejercitación: Electrostática en El VacíoTomas SeifertAún no hay calificaciones

- UntitledDocumento56 páginasUntitledTomas SeifertAún no hay calificaciones

- Resumen Segundo ParcialDocumento24 páginasResumen Segundo ParcialTomas SeifertAún no hay calificaciones

- Cubiertas Protectoras InorganicasDocumento4 páginasCubiertas Protectoras InorganicasTomas SeifertAún no hay calificaciones

- Quimica OrganicaDocumento10 páginasQuimica OrganicaTomas SeifertAún no hay calificaciones

- Metalurgia Del AluminioDocumento4 páginasMetalurgia Del AluminioTomas SeifertAún no hay calificaciones

- Trabajo de Investigacion Sobre Ejes de Transmision..Docx1Documento37 páginasTrabajo de Investigacion Sobre Ejes de Transmision..Docx1vladimir valderrama a.90% (10)

- Diseño de Edificios en Acero (Ing. Carlos Aguirre)Documento4 páginasDiseño de Edificios en Acero (Ing. Carlos Aguirre)decaror2000Aún no hay calificaciones

- Lectura Capitulo ColumnasDocumento55 páginasLectura Capitulo ColumnasFer SalazarAún no hay calificaciones

- Cálculo Estructural - Fuerza Cortante y Momento FlectorDocumento9 páginasCálculo Estructural - Fuerza Cortante y Momento FlectorBruno Rozas DuarteAún no hay calificaciones

- EyRM Clase 12 CorteDocumento27 páginasEyRM Clase 12 CorteAlepaffuAún no hay calificaciones

- Analisis Estructural FinalDocumento31 páginasAnalisis Estructural Finalyessenia oscoAún no hay calificaciones

- Miembros en CortanteDocumento16 páginasMiembros en CortanteMOISES ALBERTO RICALDI OCANAAún no hay calificaciones

- Maldonado Notas CA 2020Documento6 páginasMaldonado Notas CA 2020Gregorio GarciaAún no hay calificaciones

- Estática y Resistencia de Materiales IIDocumento8 páginasEstática y Resistencia de Materiales IImarcosAún no hay calificaciones

- Flexión de VigasDocumento15 páginasFlexión de VigasFabrizio Alexander Rivas BeltrameAún no hay calificaciones

- c8 080108412 Concreto Armado IDocumento3 páginasc8 080108412 Concreto Armado ITicllacuri Ramos RaulAún no hay calificaciones

- Esfuerzos Combinados Comp 4Documento12 páginasEsfuerzos Combinados Comp 4Erik BlancoAún no hay calificaciones

- Capitulo V - Diseño en MaderaDocumento154 páginasCapitulo V - Diseño en MaderaLuis Miguel Robles AncajimaAún no hay calificaciones

- Soporte de TanquesDocumento10 páginasSoporte de TanquesReynaldo Wilson Flores LópezAún no hay calificaciones

- Flexión de Secciones en Rango Elástico Con Dos o Mas MaterialesDocumento5 páginasFlexión de Secciones en Rango Elástico Con Dos o Mas MaterialesSamory EdivaldoAún no hay calificaciones

- Esfuerzo Cortante EstructurasDocumento6 páginasEsfuerzo Cortante EstructurasLuis Rojas AmadorAún no hay calificaciones

- 5a TraDocumento89 páginas5a TracarlosfernandoAún no hay calificaciones

- Trabajo Encargado de Resolución de ProblemasDocumento7 páginasTrabajo Encargado de Resolución de ProblemasEvelyn Rivas AdrianzénAún no hay calificaciones

- Elementos ReticularesDocumento12 páginasElementos ReticularesLuis Humberto Atencio LauraAún no hay calificaciones