Documentos de Académico

Documentos de Profesional

Documentos de Cultura

s5 Mi352 Entrega de Produccion

s5 Mi352 Entrega de Produccion

Cargado por

JOSE GREGORIO GUERRA TORRESDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

s5 Mi352 Entrega de Produccion

s5 Mi352 Entrega de Produccion

Cargado por

JOSE GREGORIO GUERRA TORRESCopyright:

Formatos disponibles

lOMoARcPSD|10268052

S5 Mi352 Entrega de producción

Producción (Politécnico Grancolombiano)

Studocu is not sponsored or endorsed by any college or university

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

CASO DE ESTUDIO

SIMULACIÓN DE PRODUCCIÓN EN EMPRESA MANUFACTURERA

GRUPO: B05

ELABORADO POR:

YAIRELL KAROLINA PALACIO FONTALVO COD. 100231869

JENNY ANDREA WILLIAMS GUTIERREZ COD. 100062512

MIRIAM RODRIGUEZ COD. 100243675

JOSE LEANDRO LASSO LAROTTA COD.

JUAN DIEGO OLIVERO CIFUENTES COD.

TUTOR:

CASTRO MORA ESTEBAN

POLITECNICO GRANCOLOMBIANO

PRODUCCION

2023

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

Primera entrega

Jugada 1

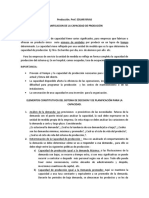

Se realiza la primera jugada mediante el analisis del histórico de ventas de la empresa de

ensambles de vehículos. En total se registran 48 datos y se presentan en el siguiente

gráfico:

Historico de ventas

6000

5000

4000

3000

2000

1000

0

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47

Se realiza el pronóstico para los próximos doce meses, para esto nos basamos en el

resultado obtenido por el simulador:

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

Realizamos el calculo del pronostico mediante los siguientes métodos:

Promedio simple

Promedio móvil

Promedio ponderado

Suavización exponencial simple

El error medio de cada método se presenta en la siguiente tabla:

Pronóstico ME

Promedio simple -148.4

Promedio móvil -10.3

Promedio -5.2

ponderado

Suavización -10.1

exponencial simple

Se aprueba el pronostico promedio simple, el cual se acerca más a los resultados

obtenidos por el simulador.

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

Con este pronostico se estima una demanda mensual de las 33312 unidades para una

producción anual de 39744

Pronósticos

6000

5000

4000

3000

2000

1000

0

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47

Demanda Dt Pronostico Ft 2538 2481 2966

Análisis segunda jugada

De acuerdo a la demanda calculada en la jugada uno, y la información de entrada

entregada por el simulador, se diseña la planeación agregada:

numero de trabajadores 1

numero de maquinas 5

salario trabajadores del área $ 1,540,174.00

cantidad de turnos 1

tiempo procesamiento maq 4

stock de seguridad 0.05

costo de contratar $ 300,000.000

costo de despedir $ 500,000.000

costo de mantener inventario $ 3,000

costo de subcontratar $ 10,000.0

costo de hora extra $ 15,000.0

turnos (TD) 1

horas por turno (HT) 8

dias por periodo 30

numero maquinas 5

inventario inicial 135

Tiempo por maquina 4 min

Se calcula la tasa de producción laboral

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

Tasa de produccion por trabajador 720 unds/mes

24 und/dia

3 und/hora

Finalmente se realiza el calculo de la planeación agregada y se obtiene los siguientes

costos:

Persecución Costo total Costo unitario

$ 99,802,440 $ 2,418

Nivelación $ 94,072,556.43 $ 2,279.55

Con estos resultados podemos asumir que la estrategia más adecuada para la empresa es

la de nivelación ya que tiene menores costos de operación

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

La capacidad de la planta quedaría siendo:

Capacidad por tipo Capacidad por modalidad

CAPACIDAD EFICIENTE 657000 Und CAPACIDAD TEORICA 54000 h

CAPACIDAD EFECTIVA 650777 Und CAPACIDAD INSTALADA 53719 h

CAPACIDAD REAL 174000 Und CAPACIDAD DISPONIBLE 11600 h

Análisis del simulador

Cuáles fueron las dificultades presentadas para el desarrollo de la jugada?

Establecer el numero de empleados que se iban a contratar en la segunda jugada,

ya que no se tenia claro el adecuado calculo de la planeación agregada

¿Cómo consideran que fueron los resultados obtenidos?

Hasta el momento los resultados han sido los esperados, debido a que coinciden

con los resultados de nuestro equipo de trabajo

¿En caso de poder modificar la jugada, qué cambios realizaría?

Cambiariamos el numero de empleados asignados inicialmente, ya que

incrementarían el costo total de producción

Analisis tercera jugada

Se inicia la jugada tres con el propósito de realizar la planeacióna agregada para el proceso

de carrocería, para realizar este calculo es necesario tener en cuenta la siguiente

información:

numero de trabajadores 16

numero de maquinas 12

salario trabajadores del $ 2,182,827.00

area

cantidad de turnos 1

tiempo porcesamiento maq 8

stock de seguridad 0.05

costo de contratar $ 300,000.000

costo de despedir $ 500,000.000

costo de mantener $ 3,000

inventario

costo de subcontratar $ 10,000.0

costo de hora extra $ 15,000.0

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

Mediante los cálculos realizados, se deduce que se tiene la siguiente capacidad productiva

por trabajador:

turnos (TD) 1

horas por turno (HT) 8

dias por periodo 30

numero maquinas 12

inventario inicial 149

Tiempo por maquina 16 min

Tasa de produccion por trabajador 75 unds/mes

2.5 und/dia

0.3125 und/hora

Con esta información y la demanda obtenida en la primera jugada se selecciona como

mejor alternativa la estrategia de nivelación la cual arroja unos costos totales de $

1,219,113,476.16 y unos costos individuales de $ 29,549.97

Periodo Diciembre Enero Febrero Marzo Abril Mayo Junio

Demanda 3436 3436 3436 3436 3436 3436

Stock de

seguridad 172 172 172 172 172 172

Trabajadores

regulares 4 46 46 46 46 46 46

Contrataciones 42 0 0 0 0 0

Despidos 0 0 0 0 0 0

Tiempo Extra 0 0 0 0 0 0

Unidades Extra 0 0 0 0 0 0

Produccion 3438 3438 3438 3438 3438 3438

Produccion

acumulada 3438 6876 10314 13752 17190 20628

Inventario final 149 151 153 155 157 159 161

Subcontrataciones

$

$ $ $ $ 100,060,789.6 $

Costo MOD 100,060,789.68 100,060,789.68 100,060,789.68 100,060,789.68 8 100,060,789.68

$

Costo contratar 12,552,000.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

Costo Despedir $ 0.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00

Costo Inventarios $ 453,000.00 $ 459,000.00 $ 465,000.00 $ 471,000.00 $ 477,000.00 $ 483,000.00

Costo

Subcontratar $ 0.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00

Costo hora extra $ 0.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00 $ 0.00

$

$ $ $ $ 100,537,789.6 $

Costo toal periodo 113,065,789.68 100,519,789.68 100,525,789.68 100,531,789.68 8 100,543,789.68

Comparando los resultados con el simulador obtenemos lo siguiente

Se encuentra que los cálculos son los correctos con unos resultados adecuados, la

producción tiene unos costos establecidos de forma adecuada y el sistema puede operar de

forma correcta. Para esto es necesario tener la siguiente capacidad de producción

Calculo de capacidades

CAPACIDAD EFICIENTE 394200 Und

CAPACIDAD EFECTIVA 385549 Und

CAPACIDAD REAL 102780 Und

CAPACIDAD TEORICA 129600 h

CAPACIDAD INSTALADA 127195 h

CAPACIDAD DISPONIBLE 27408 h

Para una producción de Donde a una producción anual de 41232 unidades y una tasa de

procesamiento hora por maquina de 0.27, una capacidad utilizada de 10867 unidades, lo

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

cual nos genera una tasa de utilización del 39.65%, una tasa de eficiencia del 8.54% y un

colchón para el sistema de 60.35%

Comparando los resultados con el simulador, nos muestra unas tasas de eficiencia

demasiado bajas tal como se puede apreciar a continuación

Finalmente se realiza el calculo de los costos de producción los cuales se cuenta con la

siguiente información inicial:

Arriendo $ 4,000,000

costos de servicios $ 1,000,000

cafeteria y papeleria $ 500,000

administrativo $ 6,000,000

logistica $ 10,000,000

mantenimiento y $ 2,000,000

reparaciones

seguridad $ 1,500,000

amortizaciones $ 500,000

costo mano de obra directa $ 18,962

costo materia prima $ 16,323

precio venta unitario $ 62,946

Los costos variables son de $35,285 y los fijos de $25,500,000, si se estima un precio de

venta de $62,946 se calcula un punto de producción donde no hayan perdidas ni ganacias

de 921.9 unidades que aproximadamente son 922 unidades que se pueden producir en

menos de un mes.

Cambiarios el numero de empleados necesarios para la producción ya que asignamos 3

operarios más de los que debida asignarse

Analisis cuarta jugada

La primera interacción con la cuarta jugada es realizar la planeación agregada de la estación

de pintura. En esta estación se cuenta con los siguientes parámetros:

numero de trabajadores 10

numero de maquinas 6

salario trabajadores del area $ 1,441,582.00

cantidad de turnos 1

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

tiempo porcesamiento maq 8

stock de seguridad 0.05

costo de contratar $ 300,000.000

costo de despedir $ 500,000.000

costo de mantener inventario $ 3,000

costo de subcontratar $ 10,000.0

costo de hora extra $ 15,000.0

La capacidad productiva por maquina es de 300 unidades al mes, lo cual genera una

producción diaria de 10 unidades.

La selección de la planeación agregada está determinada de la misma forma como se hizo

en la estación de carrocerias y es que aquella estrategia que incurra en menores costos es la

estrategia que se seleccionará

Resultado

Costo total Costo unitario Selección

Persecución

$ 198,950,406 $ 4,870 X

Nivelación $ 202,881,805.12 $ 4,966.75

Comparando los resultados con el simulador obtenemos lo siguiente

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

La estrategia que más se acerca al resultado del simulador es la estrategia de persecución,

por ende se usa esta estrategia para desarrolla el plan de producción en la estación de

pintura.

Además, se realiza el calculo de la capacidad de la estación la cual cuenta con los

siguientes parámetros que ya fueron calculados previamente en el documento anexo:

Calculo de capacidades

CAPACIDAD EFICIENTE 394200 Und

CAPACIDAD EFECTIVA 349359 Und

CAPACIDAD REAL 73530 Und

CAPACIDAD TEORICA 64800 h

CAPACIDAD INSTALADA 58762 h

CAPACIDAD DISPONIBLE 9804 h

Donde a una producción anual de 40752 unidades y una tasa de procesamiento hora por

maquina de 0.13, una capacidad utilizada de 5433.7 unidades, lo cual nos genera una tasa

de utilización del 55.42%, una tasa de eficiencia del 9.25% y un colchón para el sistema de

44.58%

Comparando los resultados con el simulador, nos muestra unas tasas de eficiencia

demasiado bajas tal como se puede apreciar a continuación

Finalmente se realiza el calculo del MRP, el cual determina los insumos necesarios para

lograr la producción adecuada y conocer cuando se deben hacer los pedidos y su costo.

En total se requieren $131,932,911 y estos costos se pueden corroborar con los resultados

del simulador:

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

lOMoARcPSD|10268052

Referencias bibliográficas

Ramos, M. D. C. G. (2007). Guía práctica de economía de la empresa II: áreas de gestión y

producción (teoría y ejercicios) (Vol. 329). Edicions Universitat Barcelona.

Gavilanez, J. G. P. (2018). Gestión de producción y crecimiento económico de la micro empresa de

producción textil en Riobamba–Ecuador. Quipukamayoc, 26(52), 19-29.

Contreras, A. V. (2003). Modelo de gestión de operaciones para pymes innovadoras. Revista

escuela de administración de negocios, (47), 66-87.

Downloaded by JOSE GREGORIO GUERRA TORRES (jgguerra5@misena.edu.co)

También podría gustarte

- Informe Final SimproDocumento53 páginasInforme Final SimproJose Ruiz100% (7)

- Gestion de Las OperacionesGESTION DE LAS OPERACIONES Unidad 1 Tarea 1 - Informe de La Planeación de ProducciónDocumento16 páginasGestion de Las OperacionesGESTION DE LAS OPERACIONES Unidad 1 Tarea 1 - Informe de La Planeación de ProducciónluzAún no hay calificaciones

- Taller Ejemplo y Casos de CostosABC - 2020Documento26 páginasTaller Ejemplo y Casos de CostosABC - 2020Farid Abugattas0% (1)

- W250 Primera Entrega ProducciónDocumento6 páginasW250 Primera Entrega ProducciónLiz GarcesAún no hay calificaciones

- Unidad 1 Tarea 1 - Informe de La Planeación de ProducciónDocumento16 páginasUnidad 1 Tarea 1 - Informe de La Planeación de ProducciónluzAún no hay calificaciones

- Practica Administracion FinancieraDocumento9 páginasPractica Administracion FinancieraKevin GamerSAún no hay calificaciones

- MAfer Prueba de LogroDocumento14 páginasMAfer Prueba de LogroMARLON BRUNO100% (1)

- Ef Administracion Financiera Grupo 09Documento16 páginasEf Administracion Financiera Grupo 09Greysi Verastegui RomanAún no hay calificaciones

- Cuestionario PLC I - Inicial y Final PPPIDocumento12 páginasCuestionario PLC I - Inicial y Final PPPIeros campos diazAún no hay calificaciones

- Prueba de Nivel de Logro - X Ciclo - ActualizadoDocumento13 páginasPrueba de Nivel de Logro - X Ciclo - ActualizadoAbraham Huarancca100% (2)

- Prueba de Logro de Competencia Nivel IVDocumento6 páginasPrueba de Logro de Competencia Nivel IVBigvay Llanque CruzAún no hay calificaciones

- Ef Administracion Financiera Grupo 09Documento16 páginasEf Administracion Financiera Grupo 09Aaron Gonzales de la cruzAún no hay calificaciones

- Simpro PresentacionyDemoDocumento28 páginasSimpro PresentacionyDemoKarmen JuarezAún no hay calificaciones

- Fase 3 Colaborativo Gestion de Las OperacionesDocumento28 páginasFase 3 Colaborativo Gestion de Las OperacionesAlexander BlanquicettAún no hay calificaciones

- Taller Ejemplo, Ejercicios Resueltos y Casos de CostosABC - 2022Documento32 páginasTaller Ejemplo, Ejercicios Resueltos y Casos de CostosABC - 2022Alvaro Santiago Zuñiga Farfan100% (2)

- Prespuesto de Mano de Obra Semana 2 Sesion 3Documento6 páginasPrespuesto de Mano de Obra Semana 2 Sesion 3Andres GuzmanAún no hay calificaciones

- Administración de La CapacidadDocumento23 páginasAdministración de La CapacidadLazaro MejiaAún no hay calificaciones

- V3 Produccion Entrega 3Documento8 páginasV3 Produccion Entrega 3Paula Daniela Lozano RamírezAún no hay calificaciones

- PLC 2024-IDocumento10 páginasPLC 2024-Ijosue sanchezAún no hay calificaciones

- Prueba de Logro de Competencia - Nivel IVDocumento5 páginasPrueba de Logro de Competencia - Nivel IVSHARON ALEJANDRA ARBILDO JULCA50% (2)

- Evidencia de Aprendizaje: Selección de Un Sistema de Control en El Proceso ProductivoDocumento6 páginasEvidencia de Aprendizaje: Selección de Un Sistema de Control en El Proceso ProductivoJafet AshikabiAún no hay calificaciones

- Reporte de Investigación U1 Io Ramirez Vargas GDocumento36 páginasReporte de Investigación U1 Io Ramirez Vargas GGema RamírezAún no hay calificaciones

- Presentación 1 - Semana 6Documento49 páginasPresentación 1 - Semana 6Richard Huanca Madera100% (1)

- PC1 2022-02 - PcoDocumento3 páginasPC1 2022-02 - PcoStefanie100% (1)

- Casos de Ordenes Con MODDocumento12 páginasCasos de Ordenes Con MODErika TorresAún no hay calificaciones

- Competencias EspecificasDocumento7 páginasCompetencias EspecificasDaniel Cortez Olivares100% (1)

- Cuestionarion1 Emerson JiménezDocumento8 páginasCuestionarion1 Emerson Jiménezingrid julioAún no hay calificaciones

- Teniendo en Cuenta Los Siguientes DatosDocumento2 páginasTeniendo en Cuenta Los Siguientes DatosDANIEL BENAVIDESAún no hay calificaciones

- Firma 6 - PPT Simpro CostosDocumento30 páginasFirma 6 - PPT Simpro CostosAna Leyla YupanquiAún no hay calificaciones

- Micro Semana 10Documento24 páginasMicro Semana 10eduardo huamacctoAún no hay calificaciones

- Informe Final ProduccionDocumento21 páginasInforme Final ProduccionJOSE GREGORIO GUERRA TORRESAún no hay calificaciones

- Sem 13.practica Calificada-Terrones Rodriguez DanielDocumento6 páginasSem 13.practica Calificada-Terrones Rodriguez DanielDaniel TerronesAún no hay calificaciones

- Actividad 2 Formulacion y Solucion de Problemas Con Variables EnterasDocumento9 páginasActividad 2 Formulacion y Solucion de Problemas Con Variables EnterasLeidy ArdilaAún no hay calificaciones

- Tarea 3 - Grupo - 212028 - 35 - ERIKAGARCIADocumento21 páginasTarea 3 - Grupo - 212028 - 35 - ERIKAGARCIAerikagarciaAún no hay calificaciones

- Trabajo Practico Planificiacion AgregadaDocumento10 páginasTrabajo Practico Planificiacion Agregadalorena begleAún no hay calificaciones

- Clase Practica de Principios de Economia ProduccionDocumento2 páginasClase Practica de Principios de Economia ProduccionSergio Alejandro MolinaAún no hay calificaciones

- Tarea 1 Gestion de Las OperacionesDocumento18 páginasTarea 1 Gestion de Las Operacionessebastian naranjoAún no hay calificaciones

- Ingenieria de Metodos Capitulo 5Documento13 páginasIngenieria de Metodos Capitulo 5Oscar RangelAún no hay calificaciones

- Informe Final SimproDocumento92 páginasInforme Final SimproTB Niwde0% (1)

- Ejercicio ABC 21Documento2 páginasEjercicio ABC 21Vianney LandaAún no hay calificaciones

- Gupo3 Tarea7.3Documento14 páginasGupo3 Tarea7.3Mario Ordoñez ZalavarriaAún no hay calificaciones

- 2022-1 DP - Evaluacion Virtual PC2 - GrupalDocumento2 páginas2022-1 DP - Evaluacion Virtual PC2 - GrupalIWTBAún no hay calificaciones

- 02 Dimensionamiento Del Sistema Productivo PDFDocumento17 páginas02 Dimensionamiento Del Sistema Productivo PDFDario FernandoAún no hay calificaciones

- Examen Final - Semana 8 - INV - PRIMER BLOQUE-PRODUCCION - (GRUPO3) PDFDocumento21 páginasExamen Final - Semana 8 - INV - PRIMER BLOQUE-PRODUCCION - (GRUPO3) PDFleonardo salinasAún no hay calificaciones

- Simpro Informe FinalDocumento34 páginasSimpro Informe FinalPatricia Burga CajusolAún no hay calificaciones

- Toma de Decisiones Administrativas y Financieras-Evidencia 2Documento15 páginasToma de Decisiones Administrativas y Financieras-Evidencia 2Jesus MontesAún no hay calificaciones

- Ejercicios de Productividad y Taller #1 CORTE 1 (M Y S)Documento15 páginasEjercicios de Productividad y Taller #1 CORTE 1 (M Y S)Susana Ortiz RestrepoAún no hay calificaciones

- Ejercicios AdoDocumento19 páginasEjercicios AdoCarlos Ariel Jimenez MartinezAún no hay calificaciones

- UntitledDocumento8 páginasUntitledJesusAún no hay calificaciones

- Investigación de Operaciones-Asuc-00528: PáginaDocumento10 páginasInvestigación de Operaciones-Asuc-00528: PáginaMilagros Guevara HuamanAún no hay calificaciones

- Act 3 Planificacion AgregadaDocumento12 páginasAct 3 Planificacion AgregadaauxhseqcasadelamujerAún no hay calificaciones

- Informe Metodos 2Documento26 páginasInforme Metodos 2JULIO CESAR MARIN MARTINEZAún no hay calificaciones

- Simulación y Optimización Industrial PracticaDocumento3 páginasSimulación y Optimización Industrial Practicapablo marcelo silvaAún no hay calificaciones

- Webconferencia 1 - Gestión de Las OperacionesDocumento17 páginasWebconferencia 1 - Gestión de Las OperacionesJhoan RinconAún no hay calificaciones

- Clase 3 - Teoría de La ProducciónDocumento33 páginasClase 3 - Teoría de La ProducciónPedro MoranAún no hay calificaciones

- Taller N°2Documento8 páginasTaller N°2sebastian motta charryAún no hay calificaciones

- UF1129 - Costes de los procesos de mecanizadoDe EverandUF1129 - Costes de los procesos de mecanizadoAún no hay calificaciones

- Planificación y Control de ProyectosDe EverandPlanificación y Control de ProyectosCalificación: 5 de 5 estrellas5/5 (2)

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209De EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Calificación: 5 de 5 estrellas5/5 (1)

- Cálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109De EverandCálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109Aún no hay calificaciones

- Trabajo Colaborativo Produccion FinalDocumento30 páginasTrabajo Colaborativo Produccion FinalJOSE GREGORIO GUERRA TORRESAún no hay calificaciones

- Informe Final ProduccionDocumento21 páginasInforme Final ProduccionJOSE GREGORIO GUERRA TORRESAún no hay calificaciones

- Consolidado Semana 5 Consolidado Grupal 4 Trabajo Colaborativo Fisica 1Documento9 páginasConsolidado Semana 5 Consolidado Grupal 4 Trabajo Colaborativo Fisica 1JOSE GREGORIO GUERRA TORRESAún no hay calificaciones

- InfografiaDocumento3 páginasInfografiaJOSE GREGORIO GUERRA TORRESAún no hay calificaciones

- Entrega Previa 3 Actividad Desarrolla A Ejercicio de Costos y PresupuestosDocumento6 páginasEntrega Previa 3 Actividad Desarrolla A Ejercicio de Costos y PresupuestosJOSE GREGORIO GUERRA TORRESAún no hay calificaciones

- El Estudio Del MercadoDocumento4 páginasEl Estudio Del MercadoMadelayne Milagros Mamani FloresAún no hay calificaciones

- Curso de Marca PersonalDocumento10 páginasCurso de Marca Personal'Zolezhitop Peeqee'Aún no hay calificaciones

- Trabajo Individual Angie PuentesDocumento50 páginasTrabajo Individual Angie PuentesXimena Ortega0% (1)

- Calculo Capacidad ResidualDocumento70 páginasCalculo Capacidad ResidualClaudiaAún no hay calificaciones

- Mantenimiento Base Mecã¡nicoDocumento4 páginasMantenimiento Base Mecã¡nicoNico UrzuaAún no hay calificaciones

- Formulario Único de NotificaciónDocumento4 páginasFormulario Único de NotificaciónCristian JaraAún no hay calificaciones

- Perfil Asistente de Compras y Comercio ExteriorDocumento3 páginasPerfil Asistente de Compras y Comercio ExteriorATECMA ATECMAAún no hay calificaciones

- Trabajo 3 Conjuntos Mate Basica 1er CicloDocumento24 páginasTrabajo 3 Conjuntos Mate Basica 1er Cicloloyrith marinAún no hay calificaciones

- Programa Formativo: Bloque: Enviar A: Areamanagement@eneb - EsDocumento17 páginasPrograma Formativo: Bloque: Enviar A: Areamanagement@eneb - EsMaria Loreto CastroAún no hay calificaciones

- Taller Renta No.1 Año 2019Documento5 páginasTaller Renta No.1 Año 2019Juan Gabriel VasquezAún no hay calificaciones

- Practica 7 Arias Salas, Velarde Grupo 4Documento28 páginasPractica 7 Arias Salas, Velarde Grupo 4DaJhana AriasAún no hay calificaciones

- M303PR01F05-Informe Avance No1 Roy Alpha v2Documento18 páginasM303PR01F05-Informe Avance No1 Roy Alpha v2Johan Mathias Ortega CarpinteroAún no hay calificaciones

- Tipos de Notaciones Diagramas ErDocumento7 páginasTipos de Notaciones Diagramas ErLizeth GrajalesAún no hay calificaciones

- CTCP Concept 1243 1996 17Documento2 páginasCTCP Concept 1243 1996 17Jose PadillaAún no hay calificaciones

- Folleto SasDocumento1 páginaFolleto SasDipa OrjiAún no hay calificaciones

- La Gerencia Empresarial VS La Gerencia EducativaDocumento2 páginasLa Gerencia Empresarial VS La Gerencia EducativaDiego Alessandro MarquezAún no hay calificaciones

- Prueba de Diagnostico de Matemática 3° Años Medios PDFDocumento3 páginasPrueba de Diagnostico de Matemática 3° Años Medios PDFRicardo JaramilloAún no hay calificaciones

- Plan de Auditoria Caja y BancosDocumento8 páginasPlan de Auditoria Caja y BancosVíctor ChuquispumaAún no hay calificaciones

- Actividad 6Documento11 páginasActividad 6carolina urbinaAún no hay calificaciones

- JJGG - Mapa Mental Sector Bancario, Seguros, Crédito y Ahorro para El RetiroDocumento1 páginaJJGG - Mapa Mental Sector Bancario, Seguros, Crédito y Ahorro para El RetiroJorge Javier González GutiérrezAún no hay calificaciones

- Camara Comercio Banco OccidenteDocumento21 páginasCamara Comercio Banco OccidenteDairon BastidasAún no hay calificaciones

- Astm A165Documento2 páginasAstm A165rrrafffoAún no hay calificaciones

- FLUJOGRAMA Cadena de SuministroDocumento18 páginasFLUJOGRAMA Cadena de Suministroluisa bemol dominguezAún no hay calificaciones

- Ejercicios - de - Series - de - Taylor (1) HOJA DE REPORTEDocumento9 páginasEjercicios - de - Series - de - Taylor (1) HOJA DE REPORTEclarivethAún no hay calificaciones

- Trabajo SociedadesDocumento19 páginasTrabajo Sociedadesingrid dorado perefanAún no hay calificaciones

- RosalesMerlo - NelsyKarolina-Presupuesto Base Cero.-1t 9S-Cont. AdmDocumento2 páginasRosalesMerlo - NelsyKarolina-Presupuesto Base Cero.-1t 9S-Cont. Admnelsy rosalesAún no hay calificaciones

- INFORME DE OPERATIVA Empresa Las Lomas-2Documento15 páginasINFORME DE OPERATIVA Empresa Las Lomas-2Flowers Rocio MejiavAún no hay calificaciones

- 0 Introducción A La Gerencia de ProyectosDocumento64 páginas0 Introducción A La Gerencia de ProyectosKaren Yadira Ramos AraujoAún no hay calificaciones

- Arqueotipos de La PersonaDocumento2 páginasArqueotipos de La PersonaJean PierreAún no hay calificaciones

- Plantilla - Resolución de CasosDocumento9 páginasPlantilla - Resolución de CasosRicardoCentAún no hay calificaciones