Documentos de Académico

Documentos de Profesional

Documentos de Cultura

2022 Manual Curso MCC - Version Corta

Cargado por

peterTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

2022 Manual Curso MCC - Version Corta

Cargado por

peterCopyright:

Formatos disponibles

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

1. MCC – ASPECTOS GENERALES ..................................................................................................................... 2

1.1 ¿Qué es el MCC? .......................................................................................................................... 2

1.2 Propósito del MCC ....................................................................................................................... 2

1.3 Áreas de aplicación del MCC ....................................................................................................... 2

1.4 Beneficios del MCC ...................................................................................................................... 3

1.5 ¿Por qué el MCC ha sido históricamente tan difícil de implementar? ....................................... 4

1.6 Causas que afectan la calidad de un estudio de MCC ................................................................. 4

1.7 Normas relacionadas con el MCC................................................................................................ 5

1.8 Secuencia de implementación del MCC en instalaciones ........................................................... 6

1.9 Hoja de registro de la información desarrollada en un estudio de MCC .................................... 7

2. LAS 7 PREGUNTAS/PASOS DEL MCC ............................................................................................................ 8

2.1 Descripción general ..................................................................................................................... 8

2.2 Comparativa de las preguntas/enunciados del MCC .................................................................. 8

2.3 Pregunta/Paso 01 – El Contexto Operacional ............................................................................. 9

2.4 Pregunta/Paso 01 – Funciones .................................................................................................. 11

2.5 Pregunta/Paso 02 – Fallas Funcionales ..................................................................................... 12

2.6 Pregunta/Paso 03 – Modos de falla .......................................................................................... 12

2.7 Pregunta/Paso 04 – Qué pasa cuando ocurre cada falla funcional (efecto de falla)?.............. 13

2.8 Pregunta/Paso 05 – Consecuencias de falla ............................................................................. 14

2.9 Pregunta/Paso 06 – Selección de políticas de manejo de fallas ............................................... 17

2.10 Pregunta/Paso 07 – a falta de … ............................................................................................... 21

Instructor: Ing. Jorge Enrique Omaña 1 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

INFORMACION INSTRUCTOR

Nombre: Jorge Enrique Omaña

Correo electrónico: jorge.omana@outlook.com

Telefono celular: (+52) 999 309 32 18

1. MCC – ASPECTOS GENERALES

1.1 ¿Qué es el MCC?

▪ Es un proceso que se utiliza para determinar qué se debe hacer para asegurar que

cualquier activo físico continúe haciendo lo que sus usuarios quieren que haga en su

contexto operacional actual.

▪ Es un proceso utilizado para definir la cantidad mínima segura requerida de

mantenimiento, ingeniería y otras estrategias de gestión de riesgos para garantizar el

nivel mínimo tolerable de seguridad, integridad ambiental y capacidad operativa

rentable según se específica en el sistema de gestión de activos de la organización.

1.2 Propósito del MCC

Consiste en generar una combinación óptima de tareas de mantenimiento de tipo

preventivo, predictivo detectivo, rediseño u operación hasta la falla, para la estructuración

de un plan que dé respuesta a los requerimientos de mantenimiento bajo un contexto

operacional específico.

El MCC también se puede usar para formular decenas de soluciones que van mucho más

allá del mantenimiento. Estas soluciones pueden ofrecer enormes beneficios a una

organización. No obstante, al aplicar MCC, muchas organizaciones se centran únicamente

en el desarrollo de un plan de mantenimiento, y no se aprovecha al máximo los poderosos

principios del MCC.

1.3 Áreas de aplicación del MCC

Se recomienda la aplicación en activos donde se presentan al menos una de las siguientes

condiciones:

▪ Elevada cantidad de mantenimiento Preventivo (MP).

▪ Elevado índice de mantenimiento Correctivo.

Instructor: Ing. Jorge Enrique Omaña 2 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

▪ Elevados costos de mantenimiento y/o una tendencia creciente de ellos.

▪ Altos impactos en materia de seguridad, ambiente y/o producción.

▪ Donde no existe confianza en el mantenimiento que se ejecuta.

Antes de iniciar cualquier estudio de MCC es necesario aplicar la metodología de Análisis

de Criticidad (AC) para atender los activos con mayores índices de criticidad.

1.4 Beneficios del MCC

Con la aplicación e implementación del MCC en los activos de la empresa podemos definir

y generar estrategias que permitan:

▪ Contar con equipos más seguros y confiables.

▪ Reducir los costos directos e indirectos de mantenimiento.

▪ Mejorar la calidad de los productos.

▪ Mejorar la eficiencia operacional de los activos.

▪ Mejorar la relación e integración entre las diferentes áreas de la empresa

(mantenimiento y operaciones trabajando en equipo).

▪ Mejorar la rentabilidad del mantenimiento a través de una óptima relación

costo/riesgo/beneficio.

▪ Mejorar los índices de higiene y seguridad industrial, así como el cumplimiento de

normativas de seguridad y ambientales.

▪ Asegurar la documentación de las estrategias y planes de mantenimiento facilitando

su auditoria.

▪ Contar con planes y estrategias de mantenimiento adecuados al entorno operacional

específico de cada activo, soportados técnica y económicamente.

▪ Lograr una mejor comprensión de todo el sistema del ciclo de vida de los activos.

Instructor: Ing. Jorge Enrique Omaña 3 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

1.5 ¿Por qué el MCC ha sido históricamente tan difícil de implementar?

Cuando el MCC apareció en escena en industrias diferentes a la aeronáutica, en el corto

plazo le dieron el nombre de elefante blanco, debido a que las mejoras de confiabilidad y

resultados esperados se prologaron en el tiempo porque los estudios no sé implementaron

de manera efectiva debido a las siguientes causas:

▪ Poca confianza de la gerencia y en especial de operaciones sobre los cambios

propuestos con los estudios

▪ Difusión inadecuada del proceso de implementación y los beneficios esperados

▪ Demoras en la implementación de los cambios en los planes de mantenimiento

▪ Necesidad de capacitación del personal ejecutor de mantenimiento sobre los cambios

en los planes

▪ La necesidad de adquirir de equipos/herramientas para la ejecución de nuevas

actividades incorporadas al plan de mantenimiento

▪ Falta de un mecanismo de seguimiento y control de la implementación y medición de

resultados

▪ ¿Por qué ha sido tan difícil?

▪ ¿Por qué su éxito ha sido tan esquivo?

Las respuestas más comunes a estas preguntas son las siguientes:

▪ El MCC se ha vuelto demasiado complicado en su transferencia desde la industria aérea.

▪ La implementación exitosa del proceso es inversamente proporcional a la complejidad

que ha adquirido.

Por eso debemos aprender cuáles son las trampas del éxito, por qué ocurren, dónde

ocurren y cómo evitarlas para eliminar el misterio del proceso y que pueda ser fácilmente

comprensible y de implementar.

1.6 Causas que afectan la calidad de un estudio de MCC

En este punto del manual se describe un conjunto de causas que afectan

significativamente la calidad del producto final de un estudio de MCC:

Instructor: Ing. Jorge Enrique Omaña 4 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

▪ Falta de un plan de trabajo (sistemático y secuencial) para la aplicación de la

metodología

▪ Debilidad en la definición del Contexto operacional

▪ Una selección incorrecta de personal para el estudio

▪ Administración innecesaria y costosa

▪ Conceptos fundamentales de MCC no comprendidos

▪ Definición de funciones del sistema que generan confusión

▪ Poca claridad en los límites y las interfaces del sistema/equipo/componente

▪ Clasificaciones de componentes inapropiadas

▪ Expectativas divergentes entre los integrantes del equipo de trabajo

▪ Malentendido entre fallas "ocultas" y redundancia

▪ Confusión en el esquema de dejar operar hasta fallar

▪ Entre otras

1.7 Normas relacionadas con el MCC

Existen varias normas y documentos a nivel internacional, relacionados con la aplicación

del MCC y el AMEF los cuales se describen a continuación:

▪ Norma SAE J1001, 1999/2009.

Criterios de Evaluación para procesos de MCC

La norma SAE J1011 (Rev. ago-2009) tiene como propósito establecer los criterios que

cualquier proceso debe cumplir para ser llamado “MCC”. El documento de doce

páginas, revisado en agosto de 2009, describe los requerimientos mínimos para que

un proceso se considere un método en conformidad con MCC.

▪ Norma SAE J1012: 2002.

Guía para la norma de MCC SAE J1011.

La norma SAE JA1012, amplifica y clarifica cada uno de los criterios claves listados

en SAE JA1011, y resume problemas adicionales que deben ser tomados en

cuenta para aplicar el MCC exitosamente.

▪ Norma SAE JA 1739:2021.

Guía sobre Análisis de modos y efectos de falla

Instructor: Ing. Jorge Enrique Omaña 5 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

Análisis de modos y efectos de falla potencial en diseño (Fmea de diseño), Análisis de

efectos y modos de falla potencial en procesos de fabricación y ensamblaje (Fmea de

proceso) y Análisis de efectos y modos de falla potencial para maquinaria (Fmea de

maquinaria).

1.8 Secuencia de implementación del MCC en instalaciones

El desarrollo del MCC abarca la ejecución de una serie pasos los cuales se describen a

continuación:

▪ Seleccionar el líder de la implementación de la metodología (Corporativo y por

instalación)

▪ Identificar la instalación o instalaciones piloto donde se realizará el MCC

▪ Conformar el equipo de trabajo (en las instalaciones seleccionadas)

▪ Capacitar al personal del equipo de trabajo sobre los conceptos del MCC

▪ Seleccionar el sistema/equipo donde se desarrollará el MCC

(se recomienda aplicar la metodología de Análisis de Criticidad)

▪ Elaborar el programa de trabajo para la ejecución del estudio de MCC

▪ Establecer los indicadores (tablero) para medir y evaluar los resultados del estudio de

MCC

▪ Aplicar los 7 pasos del MCC

▪ Actualizar el plan de mantenimiento

▪ Cuantificar el % de reducción de fallas esperadas con el MCC

▪ Elaborar presentación de resultados del MCC y beneficios de la implementación

▪ Presentar el estudio a la dirección/dirección

▪ Implementar las recomendaciones del MCC

▪ Realizar seguimiento y control apoyado en el tablero de indicadores

Nota: Las actividades descritas en la lista anterior no son limitativas ya que de acuerdo al

enfoque de otros facilitadores de la metodología MCC y/o referencias bibliográficas

utilizadas se pueden agregar o modificar algunas de estas actividades.

Instructor: Ing. Jorge Enrique Omaña 6 abril-2023

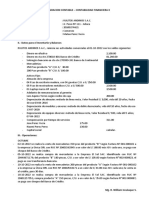

1.9

Excel.

HOJA DE REGISTRO DE INFORMACION DEL ESTUDIO DE MCC

ACTIVO:

CONSECUENCIAS FACTIBILIDAD DESCRIPCION TAREA

Instructor: Ing. Jorge Enrique Omaña

Sistema A A

Falla Efectos

Equipo COD Función COD COD Modo de Falla FE B E FRECUENCIA

Funcional de Falla S A O NO BC P DF OT TAREA EJECUTOR

Componente C F PROPUESTA

D G

VERSION PARCIAL MANUAL DEL CURSO - MCC

FE: Falla evidente

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

7

S: Seguridad

A: Ambiente

O: Operacional

FE: Falla evidente NO: No operacional

S: Seguridad BC: Basada en condición

FE: Falla evidente P: Programada

y manejar la información de manera rápida y fácilmente.

A: Ambiente

DF: Detección de fallas

O: Operacional

Otra tarea (operar hasta fallar,

NO: No operacional OT:

S: Seguridad rediseño, combinación de tareas)

Figura 01-01. Hoja de registro de información del MCC.

A: Ambiente

BC: Basada en condición

O: Operacional P: Programada

NO: No operacional DF: Detección de fallas

Otra tarea (operar hasta fallar,

OT:

rediseño, combinación de tareas)

BC: Basada en condición

Hoja de registro de la información desarrollada en un estudio de MCC

P: Programada

abril-2023

Excel preferiblemente. En la actualidad existen varios softwares que permiten documentar

La información desarrollada en un estudio MCC se debe ir registrando en una hoja de

En la figura 01-01 se muestra un ejemplo tipo de una hoja de registro de información en

DF: Detección de fallas

Otra tarea (operar hasta fallar,

OT:

rediseño, combinación de tareas)

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

2. LAS 7 PREGUNTAS/PASOS DEL MCC

2.1 Descripción general

El fundador de Aladon, John Moubray, desarrolló y registró el riguroso y sólido proceso de

siete preguntas en el llamado RCM2.

Las siete preguntas siguen la lógica de la metodología que se originó a partir del trabajo

de Nowlan y Heap en su informe de 1978 llamado "Mantenimiento centrado en la

confiabilidad (MCC) y posteriormente fueron incluidas como requisito básico de la norma

SAE JA 1011, 2019".

2.2 Comparativa de las preguntas/enunciados del MCC

En la tabla 3-01 Se muestra la comparación entre las 7 preguntas definidas por John

Moubray en el RCM2 y las preguntas contenidas en la norma SAE JA1011.

Tabla 02-01. Comparativa RCM2 vs. norma SAE JA1011.

Instructor: Ing. Jorge Enrique Omaña 8 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

2.3 Pregunta/Paso 01 – El Contexto Operacional

El contexto operacional es un documento que incluye información técnica relevante para el

análisis MCC.

Para ganar tiempo el facilitador suele redactar el borrador del contexto operacional antes

de que comenzar un estudio, posteriormente debe ser revisado con el equipo de trabajo.

Durante el desarrollo del estudio se puede revisar y actualizar el contexto operacional, si

llegan a ocurrir cambios en la operación y/o mantenimiento del activo.

El contexto operacional debe incluir la siguiente información:

▪ Información general, finalidad y uso

✓ Descripción ampliada de la instalación/sistema y el activo a analizar

✓ Función del activo dentro de la instalación/sistema

✓ Número de unidades en inventario

✓ Tiempo en funcionamiento del activo (mencionar si es nuevo)

✓ Bajo qué circunstancias opera/operará el activo (operación simultanea o por

periodos)

✓ Descripción del área donde está instalado el activo

✓ Esquema de operación (funcionamiento 24, 12, 8 horas, otro)

✓ Cómo afecta la parada del activo la instalación/sistema (si es que afecta, pérdida

producción x hora)

✓ Redundancia

▪ Alcance del análisis

El alcance del análisis define los límites del estudio y detalla lo que se incluirá en el

análisis.

En este punto nos podemos apoyar con dos herramientas que facilitan su identificación

y visualización adecuada:

❖ Diagrama EPS (Entrada-Proceso-Salida)

❖ Diagrama funcional

Según la norma SAE J1012 el contexto operacional debe contener la siguiente información:

Instructor: Ing. Jorge Enrique Omaña 9 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

a. Proceso fluido versus proceso por lotes: si el activo está operando en un

proceso por lotes (o intermitente) o un proceso fluido (o continuo).

b. Estándares de calidad: la calidad global o las expectativas de servicio al

consumidor, en términos de aspectos tales como la tasa global de desperdicio,

mediciones de satisfacción al cliente (como expectativas de operación a tiempo

en sistemas de transporte, o tasa de las demandas de garantía de los artículos

manufacturados), o preparación militar.

c. Estándares ambientales: que estándares ambientales organizacionales,

regionales, nacionales, e internacionales aplican para el activo (si hay alguno).

d. Estándares de seguridad: si cualquier expectativa de seguridad predeterminada

aplica al activo (en términos de lesiones globales o tasa de fatalidad).

e. Lugar de operaciones: características de la localidad en la cual el equipo será

operado (ártico versus tropical, desértico versus selvático, costa adentro versus

costa afuera, proximidad de las fuentes de suministro de partes y/o labor, etc.).

f. Intensidad de operaciones: en el caso de manufactura y minería, si el proceso

del cual forma parte el equipo opera 24 horas por día, siete días a la semana, o a

una intensidad menor. En el caso de utilidades, si el equipo opera bajo picos de

carga o condiciones de baja carga. En el caso de equipos militares, si las políticas

de manejo de fallas están diseñadas para operaciones en tiempos de paz o en

tiempos de guerra.

g. Redundancia: si existe alguna capacidad redundante o en stand by, y en ese caso

que forma toma.

h. Trabajo-durante-operación: La magnitud a la cual las actividades trabajo-

durante-operación (si hay alguna) permite parar el equipo sin afectar la producción

o el rendimiento.

i. Refacciones: si se deben tomar algunas decisiones en cuanto al inventario de

refacciones claves que puedan afectar la subsiguiente selección de las políticas de

manejo de fallas.

j. Demanda del mercado/suministro de materia prima: si las fluctuaciones

cíclicas en la demanda del mercado y/o en el suministro de materia prima puedan

afectar la subsiguiente selección de las políticas de manejo de fallas. (Tales

fluctuaciones pueden ocurrir en el transcurso de un día en el caso de un negocio

de transporte urbano, o en el transcurso de los años en el caso de una estación

Instructor: Ing. Jorge Enrique Omaña 10 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

generadora de energía, un parque de diversiones, o una industria de

procesamiento de alimentos).

En el caso de sistemas muy grandes y/o muy complicados, sería sensato estructurar

el contexto operacional de modo jerárquico, si es necesario comenzar con la

definición de la misión de la organización entera que está usando el activo.

2.4 Pregunta/Paso 01 – Funciones

Una función es lo que el dueño o usuario desea que realice un activo físico o sistema.

Las funciones permiten que una organización documente específicamente lo que se

requiere de un activo y al equipo de trabajo para realizar un estudio de MCC.

Las funciones se dividen en: primarias y secundarias.

▪ Funciones primarias: Son la razón por la que cualquier organización adquiere algún

activo o sistema es para cumplir con una función o funciones específicas.

▪ Funciones secundarias: Estas funciones normalmente son menos obvias que las

funciones primarias, pero la pérdida de una función secundaria también puede tener

serias consecuencias, en ocasiones más serias que la pérdida de la función

primaria. Como resultado, las funciones secundarias necesitan a menudo tanta,

sino más, atención que las funciones primarias.

Las funciones secundarias están relacionadas con:

• Integridad ambiental

• Integridad de seguridad/estructural

• Control/contención/confort

• Apariencia

• Dispositivos y sistemas protectores

• Economía/eficiencia

• Superfluos

Para los dispositivos de protección se recomienda escribir la función de la siguiente manera:

Ser capaz de […] en caso de que […]

Una función para un dispositivo de protección detalla lo que el dispositivo debe poder hacer

y cuándo debe funcionar.

Instructor: Ing. Jorge Enrique Omaña 11 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

Las funciones superfluas

Algunos sistemas incorporan elementos o componentes que se establecen para ser

completamente superfluos. Esto pasa usualmente cuando el equipo o la manera en la cual

es utilizado se ha modificado con el tiempo, o cuando se ha sobre especificado el nuevo

equipo.

2.5 Pregunta/Paso 02 – Fallas Funcionales

Una falla funcional representa la incapacidad de cumplir una función.

Nowlan y Heap definen una falla funcional como una condición insatisfactoria.

Las fallas funciones se clasifica en:

• Totales > Imposibilidad absoluta de cumplir con la función

• Parciales > La función se cumple, pero de manera parcial

2.6 Pregunta/Paso 03 – Modos de falla

Podemos definir un modo de falla de las siguientes maneras:

• Es lo que causa específicamente una falla funcional.

• Un evento único, que provoca una falla funcional, según la norma SAE JA101.

• Es el efecto por el cual una falla es observada, según la norma ISO 14224.

En este paso es importante dejar claro los siguientes conceptos:

• Fallas evidentes: Son aquellas fallas que generan una pérdida de la función que se

hace evidente para el equipo operativo en condiciones normales.

• Fallas ocultas: Son aquellas fallas que generan una pérdida de la función que no sé

hace evidente en condiciones normales. Generalmente aplican para dispositivos de

protección.

• Falla múltiple: Es aquella que incluye la falla de un dispositivo de protección y otra falla.

Instructor: Ing. Jorge Enrique Omaña 12 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

Conceptos clave de los modos de falla

Según la norma SAE JA1011 existen 5 conceptos clave de los modos de falla para establecer

adecuadamente los modos de falla:

1. Identificar los modos de falla

2. Establecer que se entiende por “probable”

3. Niveles de causalidad

4. Fuentes de información

5. Tipos de modos de falla

2.7 Pregunta/Paso 04 – Qué pasa cuando ocurre cada falla funcional (efecto

de falla)?

Un efecto de falla es una descripción de lo que sucedería si no se hiciera nada para predecir

o prevenir el modo de falla, y en la mayoría de los casos es complicado para los operadores

y mantenedores escribir lo que sucedería si no hicieran nada.

Los efectos de falla deben escribirse con suficiente detalle para que se pueda evaluar

adecuadamente las consecuencias del modo de falla.

El efecto de falla debe:

• Contener la información necesaria para determinar consecuencias y tareas de

mantenimiento

• Describirse como si no estuviera haciéndose algo para prevenirlos

• Considerarse que el resto de los dispositivos y procedimiento operacionales funcionan

o se llevan a cabo

Otro punto importante sobre los efectos de las fallas es que siempre se documenta el peor

de los casos. Los diferentes grados de efectos de falla a menudo son el resultado de un

modo de falla. La documentación del peor escenario asegura que se evalúe la consecuencia

de mayor impacto.

Los efectos de falla deben incluir toda la información necesaria para realizar la

evaluación de las consecuencias de la falla, tales como:

• ¿Qué evidencia (si existe alguna) que la falla ha ocurrido (en el caso de funciones

ocultas, que podría pasar si ocurre una falla múltiple)?

• ¿Qué hace (si ocurre algo) para matar o dañar a alguien, o para tener efectos adversos

en el ambiente?

Instructor: Ing. Jorge Enrique Omaña 13 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

• ¿Qué hace (si hace algo) para tener un efecto adverso en la producción o en las

operaciones?

• ¿Qué daño físico (si existe alguno) causa la falla?

• ¿Qué (si existe algo) debe ser hecho para restaurar la función del sistema después de

la falla?

Cuando ocurre un modo de falla nos podemos hacer las siguientes preguntas:

• ¿Hay impacto en la calidad?, ¿Cuánto?

• ¿Qué evidencia hay de que ocurrió la falla?

• ¿Qué daños físicos ocasiona la falla?

• ¿Hay impacto en el servicio al cliente?

• ¿Se producen daños a otros sistemas?

• ¿Qué debe hacerse para reparar la falla?

• ¿Es necesario parar el proceso?

• ¿De qué manera afecta la producción o las operaciones?

• ¿De qué manera afecta la seguridad y al ambiente?

2.8 Pregunta/Paso 05 – Consecuencias de falla

La fuente básica de información utilizada para evaluar las consecuencias de falla es la

descripción de los efectos de falla. En figura 02-01 se muestra el impacto de los modos de

falla y las consecuencias.

Figura 02-01. Impacto de los modos de falla y consecuencias

Instructor: Ing. Jorge Enrique Omaña 14 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

Cuando las consecuencias son muy serias, se deben hacer esfuerzos considerables para

prevenir el modo de falla, o al menos para anticiparlo en el tiempo con la finalidad de

reducirlas o eliminarlas.

Cuando el modo de falla sólo tiene consecuencias menores, es posible que no se tome

ninguna acción proactiva y el modo de falla simplemente se corregirá cada vez que ocurra.

Esto implica que las consecuencias de los modos de falla son más importantes que sus

características técnicas.

La gestión de fallas no se debe enfocar solamente en anticipar o prevenir los modos de

falla, también debe orientarse en evitar y reducir sus consecuencias.

La fuente primordial de información utilizada para evaluar las consecuencias

de falla es la descripción de los efectos de falla.

La evaluación de las consecuencias de los modos de falla permitirá decidir cómo gestionar

el efecto de cada modo de falla.

La valoración de las consecuencias de falla se debe realizar como si ninguna tarea específica

se esté llevando a cabo actualmente para anticipar, prevenir o detectar la falla. Es esencial

asumir que ningún mantenimiento se está llevando a cabo cuando se está identificando las

consecuencias de falla.

Las consecuencias se dividen en 4 categorías en dos fases (fallas ocultas y fallas evidentes).

El proceso de categorización de consecuencias debe distinguir claramente los eventos

(modos de falla y fallas múltiples) que tengan consecuencias en la seguridad y/o en el

ambiente de los que sólo tengan consecuencias económicas (consecuencias operacionales

y no operacionales), como se muestra en la figura 02-02.

Figura 02-02. Clasificación de las consecuencias.

Instructor: Ing. Jorge Enrique Omaña 15 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

A continuación, la descripción general de cada consecuencia:

• Consecuencias para la Seguridad > Una falla tiene consecuencias en la seguridad si

existe una probabilidad intolerable de que pueda matar o dañar a un ser humano.

• Consecuencias para el Medio Ambiente > Una falla tiene consecuencias ambientales

si existe una probabilidad intolerable de que pueda violar cualquier norma

corporativa, municipal, regional, nacional o ambiental internacional, o la regulación que

aplica para el activo físico o sistema en consideración.

• Consecuencias Operacionales > Una falla tiene consecuencias operacionales cuando

afecta adversamente la capacidad operacional de un activo físico o sistema

(producción, calidad del producto, servicio al cliente, capacidad militar, o costos

operacionales en adición al costo de reparación). Una falla trae consecuencias

operacionales si tiene un efecto adverso directo sobre la capacidad operacional, es

decir:

✓ Afecta al rendimiento total

✓ Afecta la calidad del producto

✓ Afecta el servicio al cliente

• Consecuencias no operacionales > Es una falla que no afecta adversamente la

seguridad, el ambiente, o las operaciones, pero que sólo requiere reparación o

reemplazo de cualquier componente (s) que podría ser afectado por la falla. Sobre

estas consecuencias podemos decir:

✓ No ejercen ningún efecto sobre la capacidad operacional, el ambiente, ni la

seguridad.

✓ Están relacionadas con Costos de Producción y Costos Directos de Reparación.

✓ La tarea preventiva es eficaz si, a través de un periodo de tiempo, cuesta menos

que el costo de reparar las fallas que se requieren evitar.

Intolerable: Que no se puede tolerar.

Si existe un riesgo intolerable de que un modo de falla pueda afectar la seguridad

o el ambiente, el proceso MCC estipula que debemos tratar de reducir la probabilidad del

modo de falla, o sus consecuencias, o ambos, para que descienda a un nivel tolerable. Esto

sugiere que, para los modos de falla que tienen consecuencias en la seguridad o en el

ambiente, una política de manejo de fallas sólo vale la pena aplicarla si reduce el riesgo del

modo de falla a un nivel bajo tolerable.

Para identificar las consecuencias de una falla evidente u oculta se utiliza una herramienta

denominada El diagrama de decisión o algoritmo de decisión.

Instructor: Ing. Jorge Enrique Omaña 16 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

El diagrama de decisión

Este diagrama se utiliza para responder las preguntas/pasos del MCC:

5) evaluar las consecuencias

6) identificar las acciones de mantenimiento y

7) asignar estrategias predeterminadas

El diagrama permite:

▪ Clasificar los modos de falla como evidentes u ocultos.

▪ Evaluar las consecuencias de fallas.

▪ Determinar si algún mantenimiento es técnicamente apropiado y vale la pena realizarlo:

tareas basadas en condiciones, de restauración o de reemplazo o una combinación de

tareas.

▪ Determinar si se recomienda una estrategia predeterminada para administrar un modo

de falla.

▪ Presentar un proceso de sentido común para la toma de decisiones.

▪ Analizar cada modo de falla mencionado en la hoja de registro de información del MCC.

▪ Formular soluciones lógicas a las preguntas planteadas en el diagrama.

El proceso de categorización de consecuencias debe separar los modos de falla ocultos de

los modos de falla evidentes.

Recordemos que es una falla oculta y falla evidente:

▪ Falla Oculta > Un modo de falla cuyo efecto no es evidente para el personal de

operaciones bajo circunstancias normales, si el modo de falla ocurre aislado.

▪ Falla Evidente > Un modo de falla cuyos efectos se tornan evidente para el personal de

operaciones.

2.9 Pregunta/Paso 06 – Selección de políticas de manejo de fallas

Se pueden utilizar dos aproximaciones distintas para seleccionar las políticas de manejo

de fallas:

▪ Aproximación rigurosa

▪ Aproximación con el diagrama de decisión

Instructor: Ing. Jorge Enrique Omaña 17 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

La aproximación rigurosa es más completa y produce una política de manejo de

fallas totalmente costo-optimizada para tratar con cada modo de falla en el AMEF.

Los diagramas de decisión son populares ya que son más rápidos y más económicos

que la aproximación rigurosa. Sin embargo; cualquier enfoque de diagrama de

decisión debe direccionar totalmente las consecuencias en la seguridad y en el ambiente

de cada modo de falla.

La selección de las políticas de fallas debe cumplir con 2 criterios básicos:

▪ La selección de las políticas de manejo de fallas debe ser llevada a cabo como si

ninguna tarea específica estuviese siendo realizada actualmente para anticipar,

prevenir o detectar la falla.”

▪ Asumir que ningún mantenimiento proactivo se está realizando.

En este paso vamos a revisar los conceptos de mantenimiento basado en condición,

mantenimiento preventivo (tareas programadas de restauración y reemplazo) y

mantenimiento proactivo.

Algunos autores definen el mantenimiento proactivo como se muestra en la figura 02-03.

Figura 02-03. Mantenimiento proactivo

a. Tarea basada en condición

Las preguntas incluidas en el diagrama de decisión dentro de los bloques de tarea

basada en condición se deben responden para determinar si una tarea de condición es

técnicamente apropiada y vale la pena realizarla.

Instructor: Ing. Jorge Enrique Omaña 18 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

Para determinar si una tarea en condiciones es técnicamente adecuada, se deben

evaluar las posibles condiciones de falla.

Los intervalos de tareas según la condición no se basan en el MTBF o, en promedio,

en la frecuencia con la que ocurre la falla. Los intervalos de tareas según la condición

no se basan en la gravedad de la falla. En cambio, los intervalos de tareas según la

condición se basan en el intervalo P-F.

Una regla general es realizar la tarea en condición a la mitad del intervalo P-F (esto es

solo una guía).

Siempre que los intervalos de tareas en condiciones se realicen a intervalos menores

que el intervalo PF, y el intervalo PF neto, el tiempo mínimo restante antes de que

ocurra la falla, deja suficiente tiempo para manejar las consecuencias de la falla,

entonces el intervalo de la tarea de condición es aceptable.

Para que una tarea basada en condición se puede implementar se deben responder

afirmativamente los siguientes criterios de factibilidad técnica:

▪ ¿Existe una condición clara de falla potencial?

▪ ¿Cuál es?

▪ ¿Cuál es el intervalo P-F?

▪ ¿Es este intervalo lo suficiente grande para tomar acción a fin de evitar o minimizar

las consecuencias de la falla?

▪ ¿Es consistente el intervalo P-F?

▪ ¿Es práctico realizar la tarea a intervalos menores que el intervalo P-F?

b. Tarea programada de restauración o de desincorporación

Probabilidad Condicional de Falla:

▪ Es la probabilidad de que una falla ocurra en un período específico, dado que el

elemento involucrado ha sobrevivido al comienzo de ese período.

▪ Es la probabilidad de que ocurra una falla en una “edad” específica una vez que el

artículo haya sobrevivido hasta esa edad.

▪ La probabilidad condicional de falla es diferente a la probabilidad de falla.

• Ejemplo: una mujer puede tener una probabilidad de por vida de 1 en 28 de

morir de cáncer. Sin embargo, esta es una probabilidad promedio de por vida.

Sus posibilidades de morir de cáncer aumentan a medida que envejece, por lo

que su riesgo a los 40 es muy diferente al riesgo a los 80.

Instructor: Ing. Jorge Enrique Omaña 19 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

• La vida útil no es la misma que el tiempo medio entre fallos (MTBF). MTBF por

definición es un promedio. Es decir, algunas fallas ocurrirán antes del MTBF

establecido y algunas ocurrirán después. Si se utiliza MTBF para determinar los

intervalos para las tareas de restauración y reemplazo, se evitarán algunas

fallas. Sin embargo, se producirán algunas fallas antes de que se realice la

tarea.

La restauración programada vincula la toma de acciones periódicas para restaurar

la capacidad de un elemento a (o antes de) un intervalo especificado (límite de

longevidad), indiferentemente de su condición en el momento, a un nivel que provea

una probabilidad tolerable de supervivencia hasta el final o hasta otro intervalo

especificado (el cual no tiene que ser necesariamente igual al intervalo inicial).

Esta acción usualmente trae consigo tanto la fabricación de un sólo componente

como la verificación del ensamblaje completo.

La desincorporación programada significa desincorporar un elemento o

componente a (o antes de) un límite de longevidad especificado, indiferentemente de

su condición en el momento. Esto se hace en el supuesto de que al reemplazar un

viejo componente con uno nuevo se restaurará la resistencia original a fallar.

Criterios a considerar para aplicar una tarea programada:

▪ En el caso de que un modo de falla evidente tenga consecuencias en la seguridad

o en el ambiente la tarea debe reducir la probabilidad del modo de falla a un nivel

que sea tolerable para el dueño o usuario del activo.

▪ En el caso de un modo de falla oculta en el que la falla múltiple asociada tenga

consecuencias en la seguridad o en el ambiente, la tarea debe reducir la

probabilidad del modo de falla oculta a una magnitud que disminuya la

probabilidad de la falla múltiple asociada a un nivel tolerable para el dueño

o usuario del activo.

▪ En el caso de un modo de falla evidente que no tenga consecuencias

en la seguridad o en el ambiente, los costos directos o indirectos de la tarea

deben ser menores que los costos directos o indirectos del modo de falla cuando

se calculan en períodos de tiempo comparables.

▪ En el caso de un modo de falla oculta en el que la falla múltiple asociada no

tenga consecuencias en la seguridad o en el ambiente, los costos directos o

indirectos de la tarea deben ser menores que los costos directos o indirectos

de una falla múltiple más el costo de reparación del modo de falla oculta cuando

se calculen en períodos de tiempo comparables.

Instructor: Ing. Jorge Enrique Omaña 20 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

c. Combinación de tareas

Si un modo de falla o una falla múltiple puede afectar la seguridad o el ambiente y no

se puede encontrar ninguna tarea programada que por sí misma reduzca el riesgo de

falla a un nivel bajo tolerable, es posible aplicar una combinación de tareas (pueden

ser dos categorías de tareas diferentes, tales como una tarea basada en

condición y una tarea de desincorporación programada) para reducir el riesgo del

modo de falla a un nivel tolerable.

Es necesario asegurar que cada tarea por sí misma satisfaga los criterios de factibilidad

técnica apropiado para cada tipo de tarea, y que cada tarea se realice a una frecuencia

adecuada para esa tarea.

También se debe cuidar de asegurar que las dos tareas combinadas reducirán de

hecho, las consecuencias a un nivel tolerable.

2.10 Pregunta/Paso 07 – a falta de …

En este paso analizaremos las siguientes opciones de estrategias predeterminadas:

▪ Tarea de búsqueda de fallas

▪ Sin mantenimiento programado

▪ Otras estrategias predeterminadas (rediseños de ingeniería, adiciones de

procedimientos operativos, cambios de suministro, revisiones de publicaciones técnicas

y recomendaciones de capacitación)

a. Tarea de búsqueda de fallas

En el caso de falla ocultas, se puede reducir el riesgo de una falla múltiple realizando

cualquiera de los siguientes cambios de especificaciones:

• Hacer la falla oculta evidente adicionando otro dispositivo: Ciertas fallas ocultas

se pueden hacer evidentes por adición de otro dispositivo (tales como “Equipo de

Prueba Incorporado,” o EPI).

• Sustituir el dispositivo protector existente por un dispositivo más confiable

en otras palabras, uno que tenga un tiempo promedio entre fallas más alto.

• Duplicar la función oculta

• Hacer lo posible para ejecutar una tarea que mejore el acceso al dispositivo o

sistema protector)

• Reducir la tasa de demanda de la función protegida

Instructor: Ing. Jorge Enrique Omaña 21 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

Las tareas de detección de fallas son el último tipo de tarea que se considera para los

modos de falla ocultos, en el contexto del MCC, una tarea de detección de fallas se

considera una estrategia predeterminada porque no es una tarea proactiva.

Las tareas de detección de fallas buscan encontrar una falla de un dispositivo de

protección que ya ha ocurrido.

Recordemos que un dispositivo de protección es un dispositivo o sistema destinado a

proteger el activo, la organización y las personas en caso de que ocurra otra falla.

El propósito de una tarea de detección de fallas es reducir el riesgo de una falla múltiple

a un nivel aceptable.

En el marco del MCC, para poder asignar una tarea de Búsqueda de fallas, debe ser

posible verificar el sistema en busca de fallas. Además, el dispositivo de protección

debe comprobarse en su totalidad.

b. Ningún mantenimiento/Mantenimiento no programado/Dejar fallar

En el marco del MCC, ningún mantenimiento programado se considera una estrategia

predeterminada.

No asignar mantenimiento programado a un modo de falla simplemente significa que

el mantenimiento no es la respuesta para administrar el modo de falla.

Ningún mantenimiento programado no aparece en la columna de consecuencias

ambientales y de seguridad porque se debe identificar una estrategia de gestión de

fallas que no sea un mantenimiento programado para los modos de falla con

consecuencias ambientales o de seguridad.

Cualquier política de operar hasta fallar seleccionada debe satisfacer los siguientes

criterios:

• En casos donde la falla es oculta y no hay ninguna tarea programada apropiada,

la falla múltiple asociada no debe tener consecuencias en la seguridad ni el

ambiente.

• En casos donde la falla es evidente y no hay ninguna tarea programada apropiada,

el modo de falla asociado no debe tener consecuencias en la seguridad ni en el

ambiente.

En el caso de algunas fallas que son evidentes y que no afectan la seguridad o el

ambiente, o que son ocultas y la falla múltiple no afecta la seguridad o el ambiente, la

política de manejo de falla más costo-efectiva podría ser simplemente permitir que las

Instructor: Ing. Jorge Enrique Omaña 22 abril-2023

VERSION PARCIAL MANUAL DEL CURSO - MCC

PARA LA GENERACION DE SOLUCIONES EN ACTIVOS

fallas ocurran y entonces tomar los pasos apropiados para repararlas. En otras

palabras, “operar hasta fallar” es válido sólo si:

• No se puede encontrar una tarea programada conveniente para una falla

oculta, y la falla múltiple asociada no tiene consecuencias en la seguridad o el

ambiente.

• No se puede encontrar una tarea proactiva costo-efectiva para fallas con

consecuencias operacionales y no operacionales.

c. Cambio de especificaciones/Rediseño

La confiabilidad, el diseño, y el mantenimiento están relacionados intrínsecamente.

Esto puede llevar a la tentación de realizar cambios de especificaciones a los

sistemas y equipos existentes antes de considerar sus requerimientos de

mantenimiento.

En este sentido el diagrama de decisión del MCC da prioridad al mantenimiento antes

de realizar los cambios de especificaciones por cuatro razones:

• Duración de las modificaciones (mayores a 6 meses)

• Cambios de especificaciones que son costosos

• Existe un riesgo de que el cambio falle en la eliminación o incluso en el alivio del

problema que está supuesto a resolver (en algunos casos, puede incluso crear más

problemas).

• Permite diferenciar lo esencial de lo deseable en cuanto a las propuestas de

modificaciones

De acuerdo al MCC podemos generar otras soluciones para estos casos:

• Modificaciones a los procedimientos operativos

• Actualizaciones de publicaciones técnicas

Instructor: Ing. Jorge Enrique Omaña 23 abril-2023

También podría gustarte

- UF1255 - Planificación y desarrollo de carrozados y reformas de importanciaDe EverandUF1255 - Planificación y desarrollo de carrozados y reformas de importanciaAún no hay calificaciones

- Tecnicas OrganizativasDocumento19 páginasTecnicas OrganizativasAngelita Sierra100% (1)

- RCM Mantenimiento Centrado en ConfiabilidadDocumento6 páginasRCM Mantenimiento Centrado en ConfiabilidadSteven ParedezAún no hay calificaciones

- Desarrollo de Software Ágil: Extreme Programming y ScrumDe EverandDesarrollo de Software Ágil: Extreme Programming y ScrumCalificación: 5 de 5 estrellas5/5 (1)

- Experiencias del MCC en la industria petrolera venezolanaDocumento11 páginasExperiencias del MCC en la industria petrolera venezolanaIsmael CondeAún no hay calificaciones

- Stock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaDe EverandStock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaCalificación: 4 de 5 estrellas4/5 (3)

- Portafolio Adiestramiento TWPL PDFDocumento34 páginasPortafolio Adiestramiento TWPL PDFDaniel Navarrete Espinoza0% (1)

- Resumen de Technology Scorecards de Sam BansalDe EverandResumen de Technology Scorecards de Sam BansalAún no hay calificaciones

- Lecciones Aprendidas en El Proceso de Implantacion Del MCC en El Sector Petrolero (Carlos Parra)Documento10 páginasLecciones Aprendidas en El Proceso de Implantacion Del MCC en El Sector Petrolero (Carlos Parra)Kevin Eduardo Acosta BetancourtAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- RCM - Guía Práctica - Versión 04Documento27 páginasRCM - Guía Práctica - Versión 04Natalia Estrada RamírezAún no hay calificaciones

- Mantenimiento Centrado en ConfiabilidadDocumento2 páginasMantenimiento Centrado en ConfiabilidadAnonymous OFKjccHOAún no hay calificaciones

- RCM II - Carlos Parra (2008)Documento71 páginasRCM II - Carlos Parra (2008)Ruben Ruiz Rebolledo100% (1)

- Manuaal Programación Del Mantenimiento Industrial - 160920Documento42 páginasManuaal Programación Del Mantenimiento Industrial - 160920Jhimmy Jhoel Crisostomo PomaAún no hay calificaciones

- Tacticas y Estrategias Del MantenimientoDocumento23 páginasTacticas y Estrategias Del MantenimientoJesusOmar50% (2)

- Mantenimiento Centrado en ConfiabilidadDocumento7 páginasMantenimiento Centrado en ConfiabilidadAngiie DiazAún no hay calificaciones

- Manual de Mantenimiento FedemetalDocumento90 páginasManual de Mantenimiento FedemetalCarlos BerrioAún no hay calificaciones

- Planificación, Programación Y Control Del Mantenimiento: Programa de Especialización enDocumento9 páginasPlanificación, Programación Y Control Del Mantenimiento: Programa de Especialización enJose joel suncionAún no hay calificaciones

- Planificación y programación del mantenimiento industrialDocumento9 páginasPlanificación y programación del mantenimiento industrialJeison CastroAún no hay calificaciones

- Mantenimiento Centrado en La FiabilidadDocumento4 páginasMantenimiento Centrado en La FiabilidadDarwin Alfonso De La Cruz VargasAún no hay calificaciones

- Programa de EspecializaciónDocumento9 páginasPrograma de EspecializaciónJuanAún no hay calificaciones

- Tesis RCM Grua 15 TNDocumento145 páginasTesis RCM Grua 15 TNAngel IrureAún no hay calificaciones

- 4.1 Mantenimiento Basado en La Confiabilidad.Documento8 páginas4.1 Mantenimiento Basado en La Confiabilidad.Jicel RodríguezAún no hay calificaciones

- Mantenimiento de Clase MundialDocumento8 páginasMantenimiento de Clase MundialJoel MoraoAún no hay calificaciones

- Beneficios de Un Proyecto de Optimización e Importancia en La Toma de DecisionesDocumento20 páginasBeneficios de Un Proyecto de Optimización e Importancia en La Toma de DecisionesJoshua LeeAún no hay calificaciones

- Martínez Germán AvancesDocumento7 páginasMartínez Germán Avancesgerman martinezAún no hay calificaciones

- Tesis UBB CMIDocumento146 páginasTesis UBB CMICristian Burgos SaavedraAún no hay calificaciones

- Grupo #3 - Trabajo Final de Confiabilidad Industrial-2012 AnimacionDocumento41 páginasGrupo #3 - Trabajo Final de Confiabilidad Industrial-2012 AnimacionBenjaminAún no hay calificaciones

- MCC Manual Cap2Documento47 páginasMCC Manual Cap2durvis romeroAún no hay calificaciones

- NCCU_NCCU-233_FORMATOALUMNOTRABAJOFINALDocumento17 páginasNCCU_NCCU-233_FORMATOALUMNOTRABAJOFINALfranciscoroque2004Aún no hay calificaciones

- Proyecto SCRUMDocumento16 páginasProyecto SCRUMPreguntasAún no hay calificaciones

- Guia de Aprendizaje Gestión Mtto JOMADocumento12 páginasGuia de Aprendizaje Gestión Mtto JOMARobertoAún no hay calificaciones

- A4 Cevv ManttoDocumento6 páginasA4 Cevv ManttoEmmanuel VillegasAún no hay calificaciones

- Planificación y Programación Del Mantenimiento PreventivoDocumento9 páginasPlanificación y Programación Del Mantenimiento Preventivornt1212100% (1)

- InfoDocumento39 páginasInfoClaudio Alexis Gonzalez Vidal100% (1)

- MCC-RCMDocumento7 páginasMCC-RCMMichelleVeraAún no hay calificaciones

- Curso-Tecsup Gestion Del Mantenimiento IIDocumento146 páginasCurso-Tecsup Gestion Del Mantenimiento IIMARS BELL DANCEAún no hay calificaciones

- Curso-Tecsup Gestion Del Mantenimiento IIDocumento146 páginasCurso-Tecsup Gestion Del Mantenimiento IIMARS BELL DANCE100% (1)

- Semana 8Documento19 páginasSemana 8miguel FloresAún no hay calificaciones

- INFORMEDocumento15 páginasINFORMEOrlando David PayanoAún no hay calificaciones

- Optimización de La Gestión Del Mantenimiento PDFDocumento18 páginasOptimización de La Gestión Del Mantenimiento PDFDaniel Oscar RuizAún no hay calificaciones

- Mantenimiento Basado en La ConfiabilidadDocumento8 páginasMantenimiento Basado en La ConfiabilidadJulio UrdanetaAún no hay calificaciones

- Filosofia Del MCCDocumento17 páginasFilosofia Del MCCLaliitaegcAún no hay calificaciones

- Universidad Católica de Santa María Escuela de Postgrado Maestría en Ingeniería de MantenimientoDocumento152 páginasUniversidad Católica de Santa María Escuela de Postgrado Maestría en Ingeniería de MantenimientoEdensonAún no hay calificaciones

- Gestion Del Mantenimiento IndustrialDocumento45 páginasGestion Del Mantenimiento IndustrialjftorresAún no hay calificaciones

- Manual de Mtto LemisDocumento146 páginasManual de Mtto LemisCamilo GomezAún no hay calificaciones

- Plan Maestro de MantenimientoDocumento62 páginasPlan Maestro de MantenimientoAlexis Montelongo100% (1)

- Trabajo Exposicion MantenimientoDocumento12 páginasTrabajo Exposicion Mantenimientojesus armandoAún no hay calificaciones

- Pilar 2 Guia Del ParticipanteDocumento7 páginasPilar 2 Guia Del ParticipanteStickRamosAún no hay calificaciones

- Metodologia de La Invetigacion Trabajo TerminadoDocumento9 páginasMetodologia de La Invetigacion Trabajo TerminadoJosue FigueroaAún no hay calificaciones

- Brochure Pe Ppcmant 2021 I Online m01Documento9 páginasBrochure Pe Ppcmant 2021 I Online m01Albert CernaAún no hay calificaciones

- 1 Mantenimiento Centrado en Confiabilidad FinalDocumento56 páginas1 Mantenimiento Centrado en Confiabilidad FinalLeonchoAún no hay calificaciones

- Implementación TPM RCM ColombiaDocumento13 páginasImplementación TPM RCM ColombiaJorge Paredes100% (1)

- 9839-Dirección de Proyectos-Pa3Documento44 páginas9839-Dirección de Proyectos-Pa3Kiara Andrea Villanueva QuintanillaAún no hay calificaciones

- RCM-Carlos Parra-2008 PDFDocumento71 páginasRCM-Carlos Parra-2008 PDFemiliojelves100% (1)

- PROYECTODocumento7 páginasPROYECTOAlberto JuarezAún no hay calificaciones

- Introducción: Duración de La Guía: 10 HorasDocumento12 páginasIntroducción: Duración de La Guía: 10 Horaskatherin BastidasAún no hay calificaciones

- Plan de Mantenimiento-DanielDocumento27 páginasPlan de Mantenimiento-DanielDANIEL RICARDO LACHE GONZALEZAún no hay calificaciones

- Manual - Mantenimiento Preventivo y CorrectivoDocumento56 páginasManual - Mantenimiento Preventivo y Correctivoluis_jerez_2Aún no hay calificaciones

- Calculando La Frecuencia Optima de Inspección Considerando Costos, Riesgo y DesempeñoDocumento14 páginasCalculando La Frecuencia Optima de Inspección Considerando Costos, Riesgo y DesempeñopeterAún no hay calificaciones

- Decisión de Reemplazo o Reparación de Un EquipoDocumento16 páginasDecisión de Reemplazo o Reparación de Un Equipopeter100% (1)

- Articulo Analisis de Confiabilidad, Disponibilidad y Mantenibilidad de Un Sistema de BombeoDocumento11 páginasArticulo Analisis de Confiabilidad, Disponibilidad y Mantenibilidad de Un Sistema de BombeoJosé Miguel HSAún no hay calificaciones

- 7 Plantas Solares Fotovoltaicas en El Perú Al 2020Documento4 páginas7 Plantas Solares Fotovoltaicas en El Perú Al 2020Peter Guerrero Baca100% (1)

- El Controlador PIDDocumento18 páginasEl Controlador PIDivanrs84Aún no hay calificaciones

- Anexo01 - CotizarDocumento1 páginaAnexo01 - CotizarpeterAún no hay calificaciones

- VacunaDocumento2 páginasVacunaricardo navarreteAún no hay calificaciones

- Acta de Conformidad Inprocess (Produmar 180215ja)Documento1 páginaActa de Conformidad Inprocess (Produmar 180215ja)peterAún no hay calificaciones

- 2584063Documento3 páginas2584063peterAún no hay calificaciones

- Subestaciones - Pozos Electricos Lote IVDocumento2 páginasSubestaciones - Pozos Electricos Lote IVpeterAún no hay calificaciones

- Manual de Sustentación Del Código Nacional Electricidad UtilizaciónDocumento749 páginasManual de Sustentación Del Código Nacional Electricidad UtilizaciónJuanCarlos Musayon95% (19)

- Calculo de Caida de Tensión - PZ 13668Documento1 páginaCalculo de Caida de Tensión - PZ 13668peterAún no hay calificaciones

- Ruta See Alvares Este - BroncoDocumento2 páginasRuta See Alvares Este - BroncopeterAún no hay calificaciones

- Codificación de Equipos de Instalaciones en Superficie RevADocumento3 páginasCodificación de Equipos de Instalaciones en Superficie RevApeterAún no hay calificaciones

- Caso estudioMPrv Electronic System PDFDocumento1 páginaCaso estudioMPrv Electronic System PDFpeterAún no hay calificaciones

- 3 MRPDocumento19 páginas3 MRPpeterAún no hay calificaciones

- Protocolo Individual Administracion Unidad 1Documento2 páginasProtocolo Individual Administracion Unidad 1Arnold NavarroAún no hay calificaciones

- Hitr03 U1 Es1Documento7 páginasHitr03 U1 Es1Claudio GodoyAún no hay calificaciones

- Sanchez Blv-Viera SSDDocumento87 páginasSanchez Blv-Viera SSDUmina MilagrosAún no hay calificaciones

- EmpresasDocumento6 páginasEmpresasJumi AndradeAún no hay calificaciones

- Responsabilidad Social Empresarial.: Mg. Carlos Humberto Pereira GonzalezDocumento24 páginasResponsabilidad Social Empresarial.: Mg. Carlos Humberto Pereira GonzalezKAREN SIMBAQUEBA CORTESAún no hay calificaciones

- 60eeaad29b5d9 - (SC) SERVICIO DE TALLER PARA MANTENIMIENTO VEHÍCULOS PAR II UOD ORURODocumento6 páginas60eeaad29b5d9 - (SC) SERVICIO DE TALLER PARA MANTENIMIENTO VEHÍCULOS PAR II UOD ORUROVictor Urey100% (1)

- Presentación1 1Documento21 páginasPresentación1 1neidy melissa arita avelarAún no hay calificaciones

- STD Armado y Desarme de AndamiosDocumento16 páginasSTD Armado y Desarme de AndamiosMaria Elena SarmientoAún no hay calificaciones

- Importancia de La Estructura de CapitalDocumento2 páginasImportancia de La Estructura de CapitalPatricia Presilla100% (1)

- Economía en Gestión EmpresarialDocumento18 páginasEconomía en Gestión EmpresarialCele Lbo JaraAún no hay calificaciones

- 09-Entorno Empresarial 1Documento9 páginas09-Entorno Empresarial 1Fernando OchoaAún no hay calificaciones

- Tipos de Conflictos LaboralesDocumento6 páginasTipos de Conflictos LaboralesAzucena La rivaAún no hay calificaciones

- Inst Llenado Ced GPN 2024Documento154 páginasInst Llenado Ced GPN 2024Alberto montaño carrilloAún no hay calificaciones

- Cafetin PucpDocumento25 páginasCafetin PucpPelis 2020Aún no hay calificaciones

- Ricardo PradoDocumento14 páginasRicardo PradoHumberto ConstenlaAún no hay calificaciones

- Unidad 5, Actividad 1. Simulador de NegociosDocumento12 páginasUnidad 5, Actividad 1. Simulador de NegociosSandra TrinidadAún no hay calificaciones

- Informe Final - Practicas PreDocumento7 páginasInforme Final - Practicas PreConny valeska Retamozo RamírezAún no hay calificaciones

- Hi GieneDocumento139 páginasHi GieneEstefanía Sol PernassAún no hay calificaciones

- REVISIÓNDocumento17 páginasREVISIÓNSilvia Jurley Matajira Tarazona Matajira TarazonaAún no hay calificaciones

- 185521hoja de Ruta Desarrollo Caso DellDocumento3 páginas185521hoja de Ruta Desarrollo Caso DellAlejo RodriguezAún no hay calificaciones

- Resumen Del Libro Cadena Crítica - Cadena CríticaDocumento13 páginasResumen Del Libro Cadena Crítica - Cadena CríticaJavierAún no hay calificaciones

- Administracion de Empresas ADISA PERUDocumento5 páginasAdministracion de Empresas ADISA PERUEdson TiconaAún no hay calificaciones

- Entregable 03 (Administracion y Organizacion de Empresas)Documento12 páginasEntregable 03 (Administracion y Organizacion de Empresas)Johan Moreno Villanueva100% (5)

- Entrega CompletaDocumento34 páginasEntrega Completanaret20Aún no hay calificaciones

- Actividad MercantilDocumento8 páginasActividad Mercantilashlyns diazAún no hay calificaciones

- Guia No. 9. Sistema de InventariosDocumento14 páginasGuia No. 9. Sistema de InventariosFrancisco José Rodriguez MesaAún no hay calificaciones

- AFI03 ContenidosDocumento13 páginasAFI03 ContenidosEduardo Fernández OrdásAún no hay calificaciones

- Manual de Gestion InternaDocumento16 páginasManual de Gestion Internaedgar victoria ortegaAún no hay calificaciones

- Integracion Contable - Contabilidad Financiera Ii I.-Datos GeneralesDocumento3 páginasIntegracion Contable - Contabilidad Financiera Ii I.-Datos GeneralesFlor De Maria Rodriguez SucapucaAún no hay calificaciones

- Método de Factores PonderadosDocumento3 páginasMétodo de Factores PonderadosVALENTINA PAOLA BARRIOS CERVANTESAún no hay calificaciones

- Investigación de operaciones: Conceptos fundamentalesDe EverandInvestigación de operaciones: Conceptos fundamentalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Mente Organizada Cómo Pensar con Claridad y Hacer Todas Las Decisiones de Vida CorrectasDe EverandMente Organizada Cómo Pensar con Claridad y Hacer Todas Las Decisiones de Vida CorrectasCalificación: 4 de 5 estrellas4/5 (11)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Creación de un portal con PHP y MySQL. 4ª Edición: Gráficos y diseño webDe EverandCreación de un portal con PHP y MySQL. 4ª Edición: Gráficos y diseño webCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Mi PC. Actualización, configuración, mantenimiento y reparación. 5ª Edición actualizada: HARDWARE (O SOPORTE FÍSICO DEL ORDENADOR)De EverandMi PC. Actualización, configuración, mantenimiento y reparación. 5ª Edición actualizada: HARDWARE (O SOPORTE FÍSICO DEL ORDENADOR)Calificación: 4 de 5 estrellas4/5 (4)

- Tendencias de la investigación en ingeniería ambientalDe EverandTendencias de la investigación en ingeniería ambientalCalificación: 5 de 5 estrellas5/5 (1)

- Kanban: La guía definitiva de la metodología Kanban para el desarrollo de software ágil (Libro en Español/Kanban Spanish Book)De EverandKanban: La guía definitiva de la metodología Kanban para el desarrollo de software ágil (Libro en Español/Kanban Spanish Book)Calificación: 4.5 de 5 estrellas4.5/5 (6)

- Programación Java - Una Guía para Principiantes para Aprender Java Paso a PasoDe EverandProgramación Java - Una Guía para Principiantes para Aprender Java Paso a PasoCalificación: 3 de 5 estrellas3/5 (7)

- Aprender Arduino, prototipado y programación avanzada con 100 ejerciciosDe EverandAprender Arduino, prototipado y programación avanzada con 100 ejerciciosCalificación: 5 de 5 estrellas5/5 (5)

- Gestión de Proyectos con Microsoft Project 2013: Software de gestión de proyectosDe EverandGestión de Proyectos con Microsoft Project 2013: Software de gestión de proyectosCalificación: 5 de 5 estrellas5/5 (3)

- El gran libro de HTML5, CSS3 y JavascriptDe EverandEl gran libro de HTML5, CSS3 y JavascriptCalificación: 3 de 5 estrellas3/5 (5)

- GuíaBurros Microsoft Excel: Todo lo que necesitas saber sobre esta potente hoja de cálculoDe EverandGuíaBurros Microsoft Excel: Todo lo que necesitas saber sobre esta potente hoja de cálculoCalificación: 3.5 de 5 estrellas3.5/5 (6)

- APLICACIONES PRACTICAS CON EXCELDe EverandAPLICACIONES PRACTICAS CON EXCELCalificación: 4.5 de 5 estrellas4.5/5 (6)

- 44 Apps Inteligentes para Ejercitar su Cerebro: Apps Gratuitas, Juegos, y Herramientas para iPhone, iPad, Google Play, Kindle Fire, Navegadores de Internet, Windows Phone, & Apple WatchDe Everand44 Apps Inteligentes para Ejercitar su Cerebro: Apps Gratuitas, Juegos, y Herramientas para iPhone, iPad, Google Play, Kindle Fire, Navegadores de Internet, Windows Phone, & Apple WatchCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Guía práctica en gestión de proyectos + plantillas editablesDe EverandGuía práctica en gestión de proyectos + plantillas editablesCalificación: 4 de 5 estrellas4/5 (29)

- Hacking & cracking. Redes inalámbricas wifiDe EverandHacking & cracking. Redes inalámbricas wifiCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Proyecte su jardín como un profesionalDe EverandProyecte su jardín como un profesionalCalificación: 5 de 5 estrellas5/5 (1)

- MF0943_3 - Proyectos Audiovisuales Multimedia InteractivosDe EverandMF0943_3 - Proyectos Audiovisuales Multimedia InteractivosAún no hay calificaciones

- Métodos de investigación en ingeniería del softwareDe EverandMétodos de investigación en ingeniería del softwareAún no hay calificaciones

- Bases de Datos (GRADO SUPERIOR): BASES DE DATOSDe EverandBases de Datos (GRADO SUPERIOR): BASES DE DATOSCalificación: 5 de 5 estrellas5/5 (4)

- AngularJS: Conviértete en el profesional que las compañías de software necesitan.De EverandAngularJS: Conviértete en el profesional que las compañías de software necesitan.Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Aprender Illustrator 2020 con 100 ejercicios prácticosDe EverandAprender Illustrator 2020 con 100 ejercicios prácticosAún no hay calificaciones

- Aprender HTML5, CSS3 y Javascript con 100 ejereciosDe EverandAprender HTML5, CSS3 y Javascript con 100 ejereciosCalificación: 5 de 5 estrellas5/5 (2)

- Curso de Introducción a la Administración de Bases de DatosDe EverandCurso de Introducción a la Administración de Bases de DatosCalificación: 3 de 5 estrellas3/5 (1)

- Aprender Raspberry Pi 4 con 100 ejercicios prácticosDe EverandAprender Raspberry Pi 4 con 100 ejercicios prácticosCalificación: 5 de 5 estrellas5/5 (4)

- El reloj emocional: Sobre el tiempo y la vidaDe EverandEl reloj emocional: Sobre el tiempo y la vidaCalificación: 4.5 de 5 estrellas4.5/5 (3)