Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Plas Ba 0090

Plas Ba 0090

Cargado por

Gil HdzDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Plas Ba 0090

Plas Ba 0090

Cargado por

Gil HdzCopyright:

Formatos disponibles

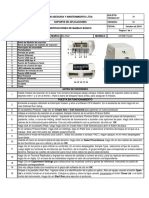

METODO DE OPERACIÓN.

FECHA EFECTIVA

1. 11/27/00

Arranque de máquina y liberación

NUM. UNICO MAQUINA

PLAS-BA-0090 INYECTORA DE PLASTICO PAG. 1 DE 2

BATTENFELD 40/38 TON

1. Ir a la máquina y verificar lo siguiente:

1.1. El molde es el correcto para esa máquina.

1.2. El material es el correcto para esa máquina y su identificación es correcta.

1.3. La prueba de humedad es correcta en su valor aceptable, según procedimiento y tabla de valores.

(Si aplica)

1.4. Hoja de procesos es la correcta.

1.5. Instructivo de inspección y plano de parte son correctos.

1.6. Registro de inspección es el correcto.

1.7. Control de inspección y record de moldes es el correcto.

1.8. Mica de acrílico con el número de parte es el correcto.

2. Comparar la hoja de procesos contra la pantalla después de cargar el memo:

2.1. Asegúrese de que los valores que se han cambiado sean los mismos.

2.2. Solo se permite una hoja de procesos en la máquina y debe de estar sellada por el depto. de

calidad.

3. Arranque de máquina:

3.1. Iniciar el checklist de liberación de primera muestra

3.2. Encienda el vacío correspondiente a la máquina que se va a arrancar.

3.3. Abra la compuerta del dryer para permitir el paso del material.

3.4. Saque y limpie con pistola de aire y manualmente el conveyor de la máq., asegurándose que no

exista ningún # de parte diferente al que se va a producir.

3.5. Cargue con el memo correspondiente el proceso en la máquina del molde correspondiente .

3.6. Verifique el cierre del molde, el funcionamiento de los ejectores y el toque de la nariz. En caso de

estar desajustados, ajuste. La distancia del molde debe ser 1mm mayor que la lectura real de la

máquina. La distancia de nariz debe ser 1mm mayor que la lectura real de la máquina. Los ejectores

deben de salir y regresar libremente.

3.7. Posicione el botón de acción del tornillo hacia la derecha para cargar de material el cañón. Accione

el botón a la izquierda para purgar el material.

3.8. Repita el paso, hasta que el material que sale por la nariz este limpio. Si existe alguna duda

verificar metodo de operación “ARRANQUE DE MAQUINA DESPUES DE 5 HORAS O MAS”

(PLAS-BA-0220).

3.9. Abra el molde a su posición completamente abierta.

3.10. Accione los ejectores a su posición completamente atrás.

3.11. Accione el tornillo hasta alcanzar la distancia de carga (previamente establecida por el memo).

3.12. Ponga el switch en automático.

3.13. Accione el switch de cierre de molde brevemente hacia adelante para iniciar el ciclo en automático.

3.14. Coloque tarjeta roja en la máquina“Máquina no liberada para producción “o. Coloque contenedor

blanco abajo del conveyor, para que caiga el producto terminado y deje correr la máquina.

3.15. Termine el checklist de liberación de primera muestra

4. Examine las partes visualmente:

4.1. Cheque que los números de las cavidades sean los correctos.

DUEÑO: APROBADO POR: JUAN ANTONIO CASTRO P. FECHA:

ING. DE PROCESOS TITULO: GERENTE DE INGENIERIA 11/27/00

(PLASTICOS)

METODO DE OPERACIÓN.

FECHA EFECTIVA

1. 11/27/00

Arranque de máquina y liberación

NUM. UNICO MAQUINA

PLAS-BA-0090 INYECTORA DE PLASTICO PAG. 2 DE 2

BATTENFELD 40/38 TON

4.2. Cheque que no presente NFO, Flash, corazones rotos, líneas de flujo, huellas de unión,

contaminación de material, quemaduras, rechupes y el color sea el correcto.

4.3. Visualmente compare la parte contra la ayuda visual (Si aplica).

4.4. Haga las mediciones necesarias según dimensiones criticas.

5. Utilice los gages necesarios (si aplica).

6. Documente la aprobación del molde para correr ese día por numero de parte.

7. Verificar que los parámetros reales de la tabla de calidad se acerquen lo mas posible a sus set’s

(t1, t2, cushion, Integral), si se encuentran muy alejados realizar ajustes.

8. Si las partes son buenas, dejarlas en la máquina.

9. Resetee el contador de la máquina y ponga la cantidad a producir

10. Colocar caja de cartón de producto terminado abajo del conveyor, previamente identificado.

11. Entregue un shot de partes buenas al departamento de calidad junto con el checklist ya terminado y

firmado por el que lo realizó y el supervisor de área, o Team Leader para evaluar

12. Entregue el instructivo de inspección del No. de parte que se va evaluar, para ser liberado para

producción

13. Una vez liberada la producción, calidad colocará la tarjeta verde “ Máquina liberada para producción “

14. Si la producción no es liberada por calidad, todo el material que esta en la(s) caja(s) de cartón de

producto terminado se le dará disposición por parte de calidad.

NOTA 1:Únicamente se permite tener una caja de cartón de P.T.en espera, sin identificación en su área

correspondiente con su respectiva bolsa sin desdoblar y otras cajas de cartón de P.T. en la tarima de

producto terminado, sin identificar.

15. Los Números de parte que utilizan caja de Lean Vision podrán tener máximo 5 cajas de producto

terminado en espera, sin identificar

NOTA 2: La responsabilidad de la liberación de la producción es de parte del departamento de calidad.

DUEÑO: APROBADO POR: JUAN ANTONIO CASTRO P. FECHA:

ING. DE PROCESOS TITULO: GERENTE DE INGENIERIA 11/27/00

(PLASTICOS)

También podría gustarte

- Check List Partida de InyectoraDocumento1 páginaCheck List Partida de Inyectoradagoberto andres lopez diaz80% (5)

- Manual de Operación de Extrusora para La Empresa PlastikaDocumento10 páginasManual de Operación de Extrusora para La Empresa PlastikaManuel Esteban Morales ZuarezAún no hay calificaciones

- Martillo Neumatico Atlas CopcoDocumento24 páginasMartillo Neumatico Atlas CopcoCesar ZarcAún no hay calificaciones

- INSTRUCTIVO - PRUEBA DE ADHERENCIA DE TRACCIÓN Rev. 001Documento6 páginasINSTRUCTIVO - PRUEBA DE ADHERENCIA DE TRACCIÓN Rev. 001antony bolivar100% (2)

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Ipd.083.01 Limpieza y Operación de Maquina Tableteadora Modelo Thp-IIDocumento19 páginasIpd.083.01 Limpieza y Operación de Maquina Tableteadora Modelo Thp-IIMaux GomezAún no hay calificaciones

- Manual Envasadoras EvtDocumento8 páginasManual Envasadoras EvtArturo R. Malavé100% (1)

- Informe Inspeccion Telas Filtro PF 804 Toquepala 12.01.18Documento6 páginasInforme Inspeccion Telas Filtro PF 804 Toquepala 12.01.18Elios TorreblancaAún no hay calificaciones

- Maquina Encorchadora AutomatizadaDocumento5 páginasMaquina Encorchadora AutomatizadaOscar RamónAún no hay calificaciones

- Plan de Contingencia para Máquina InyectoraDocumento6 páginasPlan de Contingencia para Máquina InyectoraRicardo Hernández Tovar100% (2)

- Medidores de Adherencia Por Arranque Hidraulicos Manuales at M Manual Positest Defelsko Manual EspanolDocumento11 páginasMedidores de Adherencia Por Arranque Hidraulicos Manuales at M Manual Positest Defelsko Manual EspanolTATAJE CASTRO ISMAEL JUNIOR100% (1)

- Procedimiento de Prueba de Adherencia Pull OffDocumento7 páginasProcedimiento de Prueba de Adherencia Pull OffMilton Jesus Tapia Villarreal100% (1)

- S03.s2-TAREA EN CLASEDocumento12 páginasS03.s2-TAREA EN CLASEJavier Lopez Madrid100% (1)

- Manual Digital Display Hydraulic Compression TestingDocumento13 páginasManual Digital Display Hydraulic Compression TestingGermán Walter Rufanacht67% (3)

- Os-20 Boeco Manual de Operacion y MantenimientoDocumento7 páginasOs-20 Boeco Manual de Operacion y MantenimientoBiomedico SurorienteAún no hay calificaciones

- Llenadora y Selladora de BotelllasDocumento10 páginasLlenadora y Selladora de BotelllasFrancisco Guzman50% (2)

- Varian AA240Documento16 páginasVarian AA240carlosdiazmozo86% (7)

- Semana 6 ProfesorDocumento65 páginasSemana 6 ProfesorAlfonso Aler InsuaAún no hay calificaciones

- Procesos de Conformado Tradicional Con Arranque de VirutaDocumento21 páginasProcesos de Conformado Tradicional Con Arranque de VirutaFernando Santiago100% (3)

- Procedimiento de Trabajo Seguro Mantencion de Maquinas Armadoras de Cajas Plaspak y LantechDocumento12 páginasProcedimiento de Trabajo Seguro Mantencion de Maquinas Armadoras de Cajas Plaspak y Lantechcarlosgallardo1Aún no hay calificaciones

- Capacitacion Rebabado y TerminaciónDocumento3 páginasCapacitacion Rebabado y TerminaciónDAún no hay calificaciones

- P TF Poe 14 00Documento1 páginaP TF Poe 14 00Victor RiverosAún no hay calificaciones

- Plan de Control de ProductoDocumento5 páginasPlan de Control de ProductoLucas VillalbaAún no hay calificaciones

- AAAI bis trad - PLC 自动包装机系列Documento24 páginasAAAI bis trad - PLC 自动包装机系列Alejandro Alcubierre IAún no hay calificaciones

- Fase 3 DpasmDocumento5 páginasFase 3 DpasmLuis Daniel Morales ValezAún no hay calificaciones

- Boletín 031 - Guia de Manejo Rapido CFX Con CFX MaestroDocumento2 páginasBoletín 031 - Guia de Manejo Rapido CFX Con CFX MaestroAndres TapiaAún no hay calificaciones

- Manual Excavadora EstudianteDocumento60 páginasManual Excavadora EstudianteWilman Santiago ParraAún no hay calificaciones

- Funcionamiento y Mantenimiento Del Capsulador Semiautomatico CapsunormDocumento7 páginasFuncionamiento y Mantenimiento Del Capsulador Semiautomatico CapsunormJahuey UnalescoAún no hay calificaciones

- PET-PLA-MOL-02 Inspeccion de Nivel de Carga Molturante y Blindajes de Molinos Rev 01Documento3 páginasPET-PLA-MOL-02 Inspeccion de Nivel de Carga Molturante y Blindajes de Molinos Rev 01JersonAún no hay calificaciones

- Calibración PDFDocumento83 páginasCalibración PDFruben100% (1)

- PR-PN-09 - ImprimaciónDocumento5 páginasPR-PN-09 - ImprimaciónBarbara SantanderAún no hay calificaciones

- Sistemas de CapacitaciónDocumento15 páginasSistemas de CapacitaciónBaez Diaz AnaliliaAún no hay calificaciones

- Procedimiento de LaminadoDocumento3 páginasProcedimiento de LaminadoJackeline Arellano AlarconAún no hay calificaciones

- Manufacturing Process Flow Chart (Safety IV Cannula) - TRADUCIDODocumento3 páginasManufacturing Process Flow Chart (Safety IV Cannula) - TRADUCIDOssupercashAún no hay calificaciones

- Manual Batea para Lavar Piezas Con Electrobomba 3123 B Washer ProDocumento14 páginasManual Batea para Lavar Piezas Con Electrobomba 3123 B Washer ProSantiago MatalunaAún no hay calificaciones

- PT 06 TECNOGOLFO Protección AnticorrosivaDocumento14 páginasPT 06 TECNOGOLFO Protección AnticorrosivaFelipe Perez EsquivelAún no hay calificaciones

- 2-.AC-PT-002-Tintes Penetrantes.-REV01Documento12 páginas2-.AC-PT-002-Tintes Penetrantes.-REV01Cesar Astorayme MarochoAún no hay calificaciones

- Informe EvitacolDocumento6 páginasInforme EvitacolLUIS ICHAICOTO BONCANCAAún no hay calificaciones

- Check ListDocumento6 páginasCheck ListMichelle ZamudioAún no hay calificaciones

- St10203015.Mtto - Pets. - .... - Operación de Camion Lubricador y Lubricacion de EquiposDocumento7 páginasSt10203015.Mtto - Pets. - .... - Operación de Camion Lubricador y Lubricacion de Equiposjorge villaAún no hay calificaciones

- Lista de Cotejo y Rubrica de Evaluación de ActividadesDocumento25 páginasLista de Cotejo y Rubrica de Evaluación de Actividadesdh5898Aún no hay calificaciones

- Manual de Operacion - MEZCLADOR - Queen&MoonDocumento4 páginasManual de Operacion - MEZCLADOR - Queen&MoonAbraham FigueroaAún no hay calificaciones

- PET-PLA-MOL-05 Arranque, Parada y Control de Bombas de Molienda Rev 01Documento2 páginasPET-PLA-MOL-05 Arranque, Parada y Control de Bombas de Molienda Rev 01JersonAún no hay calificaciones

- C - BT-026-2013 Recubrimiento Calafateo - Modelos Locales - CAMPAÑADocumento24 páginasC - BT-026-2013 Recubrimiento Calafateo - Modelos Locales - CAMPAÑALuchito E CuevaAún no hay calificaciones

- Practica de Ensamblaje de Una BotoneraDocumento22 páginasPractica de Ensamblaje de Una BotoneraAlexander Junior Sandoval Flores100% (1)

- ITM304-01 Instructivo de Monitoreo de Material Particulado Utilizando Equipos Con Controlador de Flujo VolumétricoDocumento6 páginasITM304-01 Instructivo de Monitoreo de Material Particulado Utilizando Equipos Con Controlador de Flujo VolumétricoRueda DuranAún no hay calificaciones

- IO FOLRELTROQ - PK 02 BlancoDocumento5 páginasIO FOLRELTROQ - PK 02 BlancoCarlos PizarroAún no hay calificaciones

- Accidente de TrabajoDocumento4 páginasAccidente de TrabajoJoe André VallejoAún no hay calificaciones

- Umy-Gop-Pet-005 Proyección de Shotcrete Vía Húmeda Con Equipo Robot Lanzador.Documento3 páginasUmy-Gop-Pet-005 Proyección de Shotcrete Vía Húmeda Con Equipo Robot Lanzador.Hinostroza LibraAún no hay calificaciones

- Ev Digital EsDocumento12 páginasEv Digital EsKoni BobiAún no hay calificaciones

- Manual Maquina Dosificadora Mas de 1kgDocumento7 páginasManual Maquina Dosificadora Mas de 1kgDana JuarezAún no hay calificaciones

- Practica 1 Metodos de Medicion de Tiempo MTM 1Documento10 páginasPractica 1 Metodos de Medicion de Tiempo MTM 1Sofia PérezAún no hay calificaciones

- Manufactura EsbeltaDocumento7 páginasManufactura EsbeltaFelipe Correa Herrera100% (1)

- INFORME TECNICO 2023 - P 420Documento3 páginasINFORME TECNICO 2023 - P 420Andres CastilloAún no hay calificaciones

- Pocket CloroDocumento5 páginasPocket CloroRosmary CastilloAún no hay calificaciones

- 0 Práctica de Laboratorio de La Unidad 3 OmDocumento3 páginas0 Práctica de Laboratorio de La Unidad 3 OmSergio Ariel Santos ValenciaAún no hay calificaciones

- Instructivo MTO-INS-004Documento4 páginasInstructivo MTO-INS-004obeckoneAún no hay calificaciones

- Lpm-07 Moldeo Con InyeccionDocumento4 páginasLpm-07 Moldeo Con InyeccionRene Garcia MendezAún no hay calificaciones

- Autoclave de Mesa - 3850 EVS - Manual de Uso - Rev 1 - Jul-10Documento54 páginasAutoclave de Mesa - 3850 EVS - Manual de Uso - Rev 1 - Jul-10Jean Carlo Chávez ChávezAún no hay calificaciones

- Doc-Pro-017-06 ModDocumento11 páginasDoc-Pro-017-06 ModGabriela RvAún no hay calificaciones

- Check List para La Operación de La Máquina de Inyección de Plástico Welltec 190Documento2 páginasCheck List para La Operación de La Máquina de Inyección de Plástico Welltec 190paola pinoAún no hay calificaciones

- Proc. Preparación Superficial y PinturaDocumento6 páginasProc. Preparación Superficial y PinturaricardodelatorreAún no hay calificaciones

- BRABENDER Procedimiento On-Off para Reometria de TorqueDocumento5 páginasBRABENDER Procedimiento On-Off para Reometria de TorqueErick Emma SánchezAún no hay calificaciones

- Material Del ParticipanteDocumento5 páginasMaterial Del ParticipanteGil HdzAún no hay calificaciones

- Habito 4Documento20 páginasHabito 4Gil HdzAún no hay calificaciones

- Habito 3Documento24 páginasHabito 3Gil HdzAún no hay calificaciones

- Habito 2Documento30 páginasHabito 2Gil HdzAún no hay calificaciones

- Habito 1Documento20 páginasHabito 1Gil HdzAún no hay calificaciones

- Parametros A Revisar en Cada Numero de Parte de Cada MemoDocumento2 páginasParametros A Revisar en Cada Numero de Parte de Cada MemoGil HdzAún no hay calificaciones

- Ejercicio Seguir InstruccionesDocumento2 páginasEjercicio Seguir InstruccionesGil HdzAún no hay calificaciones

- PLAS-BA-0230 New Metodo de PurgaDocumento1 páginaPLAS-BA-0230 New Metodo de PurgaGil HdzAún no hay calificaciones

- PLAS-BA-0290 MonitoresDocumento6 páginasPLAS-BA-0290 MonitoresGil HdzAún no hay calificaciones

- ANEXO No.7 LISTA DE CHEQUEO DEL MANEJO DE RESIDUOS SÓLIDOS EN LUGARES DE GENERACIÓNDocumento9 páginasANEXO No.7 LISTA DE CHEQUEO DEL MANEJO DE RESIDUOS SÓLIDOS EN LUGARES DE GENERACIÓNDavid MorenoAún no hay calificaciones

- Acu 3Documento76 páginasAcu 3Mario Danny Hizo CadilloAún no hay calificaciones

- Top Collection Bolivia Ventas en Línea Zapatillas: Zapatilla Original PenguinDocumento8 páginasTop Collection Bolivia Ventas en Línea Zapatillas: Zapatilla Original PenguinJoel Cristhian Rocabado GonzalesAún no hay calificaciones

- Ejercicios 5-2 5-3 5-4 5-5 Conta3Documento8 páginasEjercicios 5-2 5-3 5-4 5-5 Conta3Kevin SotoAún no hay calificaciones

- 08 - E.T. Moviliario y Equipos 1Documento3 páginas08 - E.T. Moviliario y Equipos 101-IC-LIZBETH GAVILAN PILLPAAún no hay calificaciones

- 6.3. Análisissubpresupuestovarios PlataformaDocumento23 páginas6.3. Análisissubpresupuestovarios PlataformaBrayan Olaya CastilloAún no hay calificaciones

- Industria Del Papel PDFDocumento53 páginasIndustria Del Papel PDFCarlos MartinezAún no hay calificaciones

- Siop Io 930007995 N396 2013 CatalogoDocumento4 páginasSiop Io 930007995 N396 2013 Catalogosergio ivan huitronAún no hay calificaciones

- Aisladores ASUSDocumento1 páginaAisladores ASUSjose jaime vazquez barbozaAún no hay calificaciones

- Diagrama DAPDocumento11 páginasDiagrama DAPMarcelo MartínezAún no hay calificaciones

- 4 Precios Santa MartaDocumento6 páginas4 Precios Santa Martaoscar.lopezshotmail.comAún no hay calificaciones

- Videos Aph 18Documento10 páginasVideos Aph 18Alex HerreraAún no hay calificaciones

- Boletin Informativo 31.03.2023Documento31 páginasBoletin Informativo 31.03.2023Alejo Escalada CorsiAún no hay calificaciones

- Tema 9 Reparación de Elementos Plástico y SintéticosDocumento12 páginasTema 9 Reparación de Elementos Plástico y SintéticosJoan SantosAún no hay calificaciones

- CNC Cad Cam Teoría 1Documento17 páginasCNC Cad Cam Teoría 1Agustin RipoliAún no hay calificaciones

- Mapa Conceptual ProcesosDocumento3 páginasMapa Conceptual ProcesosKenshi KiritoAún no hay calificaciones

- Juego Sala Juego Comedor: Centros Productivos HHDocumento12 páginasJuego Sala Juego Comedor: Centros Productivos HHangee reyesAún no hay calificaciones

- ESCALERADocumento1 páginaESCALERAalens anthony flores cahuanaAún no hay calificaciones

- Instalaciones ElectricasDocumento8 páginasInstalaciones ElectricasDiana LazarteAún no hay calificaciones

- 30 11 2021 - Clases de Marca at Inpi Argentina - Clase 16 - 45Documento99 páginas30 11 2021 - Clases de Marca at Inpi Argentina - Clase 16 - 45Ezequiel Hernán VillanuevaAún no hay calificaciones

- ANALITICO CONTINGENCIA CotizacionesDocumento6 páginasANALITICO CONTINGENCIA CotizacionesErlins Ali Caldas RuedaAún no hay calificaciones

- ES OPE 001 Recepcion de MercaderiaDocumento17 páginasES OPE 001 Recepcion de Mercaderiajorge martinAún no hay calificaciones

- Portland, Blended and Other Hydraulic Cement C - PCA Chapter 3Documento38 páginasPortland, Blended and Other Hydraulic Cement C - PCA Chapter 3Lennon C'bAún no hay calificaciones

- Linea de Producción de PasasDocumento2 páginasLinea de Producción de PasasVeronica Vasquez EspejoAún no hay calificaciones

- AnalisisDocumento20 páginasAnalisisWilfredo Condori MamanyAún no hay calificaciones

- ESTAMIN Eugenio Abril23Documento5 páginasESTAMIN Eugenio Abril23Alex G ChahuaraAún no hay calificaciones

- Prefabricado Soldable "Naya"Documento2 páginasPrefabricado Soldable "Naya"MARCO RAMOS100% (1)