Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capacitacion Rebabado y Terminación

Cargado por

DDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capacitacion Rebabado y Terminación

Cargado por

DCopyright:

Formatos disponibles

10 de Julio de 2017

MEGAFUND SA

Capacitación de Sector Rebabado y Terminación

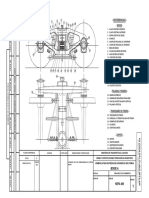

GRANALLADO:

Definición: Es la operación de limpieza de piezas por bombardeo con pequeñas esferas de acero a gran velocidad.

Capacidad de la máquina: 250 Kg.

Tamaño de piezas: que no supere el espacio del tambor teniendo en cuenta que la pieza debe girar con holgura para

que no se trabe y que no pase la carga admisible.

Es conveniente mezclar piezas grandes con chicas para proteger la banda de goma.

Tiempo de granallado entre 3 y 6 minutos, el necesario para eliminar toda la arena.

No se deben cargar piezas con excesiva cantidad de tierra pegada ya que la misma produce desgastes prematuros en

la máquina.

SECUENCIA DE LA OPERACIÓN:

1. Verificar el nivel de granalla de la máquina, (agregar de ser necesario).

2. Encender tablero de la máquina.

3. Abrir puerta y cargar las piezas hasta cubrir totalmente la cinta.

4. Cerrar puerta.

5. Encender el sistema de aspiración.

6. Encender turbina/s.

7. Dar inicio de ciclo durante el tiempo que sea necesario según la cantidad de piezas

cargadas y nivel de granallado necesario (1 a 5 minutos)

8. Abrir puerta y descargar cuidadosa y gradualmente las piezas para no golpearlas y realizar

un control visual.

9. Separar las piezas que presenten defectos superficiales, y colocarlas en la mesa de control.

NOTA: No mezclar piezas de diferente tipo para favorecer el orden y el correcto procesamiento posterior

ARENADO:

Definición: Es la operación de limpieza de piezas por chorro de arena impulsada por aire comprimido

En general se utiliza cuando las mismas no entran en la granalladora (piezas grandes)

SECUENCIA DE LA OPERACIÓN:

1. Cargar arena en depósito de arenadora.

2. Colocar la o las piezas en posición correcta, segura y cómoda.

3. Utilizar escafandra, guantes y todos los elementos de seguridad necesarios.

4. Conectar a aire comprimido.

5. Arenar gradualmente recorriendo todas las superficies de las piezas.

REBABADO:

Consiste en quitar la rebaba que se genera en la partición del molde y algún defecto de moldeo, con amoladoras de

base o pie-angulares (manuales) o neumáticas.

De base: piezas que pueden manipularse a mano

Angulares: de mayor tamaño que no pueden manipularse a mano.

Neumáticas: para hacer el trabajo fino de mejor terminación

SECUENCIA DE LA OPERACIÓN:

1. Tomar la pieza a rebabar y hacer un control visual para asegurarse que no tenga defectos de

ningún tipo, de tener dudas consultar con el responsable de sector o con Aseg de Calidad.

2. Eliminar con la amoladora las rebabas de la unión del molde y de las portadas, hasta la

superficie de la pieza, sin socavar excesivamente la misma. (Utlilizar amoladora de banco, disco

de desbaste angular, o punta montada neumática según corresponda).

3. Corregir algún exceso de material por deformación del molde o noyo de ser necesario.

4. Utilizar PNP (Pasa No Pasa) correspondiente para verificar alguna dimensión en las piezas

especificadas. (Ver Hoja de proceso).

Nota: Las piezas consideradas defectuosas se deberán colocar en la “Mesa de Rechazos” para su

posterior verificación.

PINTADO:

Por inmersión: piezas chicas.

Con soplete: piezas grandes

SECUENCIA DE LA OPERACIÓN:

Pintado por inmersión

Tomar las piezas a pintar, verificar que estén libres de óxidos, grasas u otra suciedad, colgar y

sumergir en el recipiente de pintura de manera de cubrir completamente su superficie, moviendo o

rotándola si es necesario para eliminar las burbujas de aire atrapadas.

Luego, suspender por unos segundos para que gotee el sobrante en la batea y posteriormente

dejar orear en la zona dispuesta para tal fin.

Pintado a soplete

Tomar las piezas a pintar, verificar que estén libres de óxidos, grasas u otra suciedad, colocar en

posición segura y cómoda y sopletear todas las superficies, de manera de generar una capa

homogénea.

Repetir la operación hasta lograr la cobertura total de la superficie de la pieza.

Control final de piezas

1. Antes del embalaje final, tomar algunas piezas representativas del lote, (como mínimo 1%,

ideal entre 2 y 10%, de diferentes ubicaciones del contenedor).

2. Verificar el correcto rebabado y terminado superficial (granallado ó arenado), de la muestra.

3. En el caso de piezas pintadas, se observa la cobertura completa de la pieza, y la existencia

de manchas o excesos, en caso de existir se procederá a repintar.

4. Contar o pesar las piezas a entregar y dar esa información a administración para su

facturación.

5. Una vez aprobado el lote se deberá completar la tarjeta de identificación REG 44

Identificación y Estado.

Se debe completar: Si se realizó control dimensional, control de aspecto y cantidad total, en

todos los casos indicar iniciales de quien lo realizó.

La tarjeta acompañará al lote hasta la entrega al cliente.

6. Embalar las piezas según especifica el Cliente para cada tipo de pieza, esa información

estará disponible, de ser necesario, para consulta en la Hoja de Proceso del sistema.

Si el Cliente no tiene especificación de embalaje, el mismo se realizará de acuerdo al

criterio del Responsable de Terminación y expedición, de manera de garantizar la

conservación del producto durante el transporte del mismo.

ARMADO DE TARIMAS.

Las piezas deben colocarse en capas horizontales, pensando que la ultima capa quede también horizontal (y no como

una pirámide) para poder cargarlas superpuestas

EMBALADO.

Consiste en envolver cada pieza o tarimado en film

CUIDADO DE AMBIENTE.

Cada operación debe hacerse con el mas absoluto cuidado de la maquina y el ambiente y sobre todo de los

compañeros que pudieran estar cerca ejemplo direccionar las chispas de las amoladoras angulares de modo que no

afecten maquinas o personas.

También podría gustarte

- Manual Isuzu EngineDocumento332 páginasManual Isuzu EngineMarilyn Guanin92% (66)

- Manual Etiquetadora ASTECH - 4300 - Serie 2008Documento60 páginasManual Etiquetadora ASTECH - 4300 - Serie 2008XiomyArriolaAto100% (1)

- Desarme de Chancador Primario Allis 54x74Documento13 páginasDesarme de Chancador Primario Allis 54x74jaime_perez_lopez100% (2)

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Mantenimiento MoldesDocumento3 páginasMantenimiento MoldesChristian Vega Aleman80% (5)

- Boletin de Instalación MPROTECT 170CR 2804Documento10 páginasBoletin de Instalación MPROTECT 170CR 2804francisca ferrerAún no hay calificaciones

- Procedimiento de Revestimiento en Caliente Caucho NaturalDocumento6 páginasProcedimiento de Revestimiento en Caliente Caucho NaturalPer DC100% (1)

- Cardas TextilesDocumento4 páginasCardas TextilesRicardo De Can Menor X100% (1)

- Empaquetaduras, Sellos y Juntas PDFDocumento11 páginasEmpaquetaduras, Sellos y Juntas PDFJeanpi OrellanaAún no hay calificaciones

- Fabricacion de Pomo TraseroDocumento18 páginasFabricacion de Pomo TraseroJorge Arevalo RomeroAún no hay calificaciones

- Pts Procedimiento de Trabajo Seguro Operación Placa CompactadoraDocumento13 páginasPts Procedimiento de Trabajo Seguro Operación Placa CompactadoraCarol Denisse Ossandón PérezAún no hay calificaciones

- Llantas ReencaucheDocumento3 páginasLlantas ReencaucheEgon ClavijoAún no hay calificaciones

- Deberes y Responsabilidades Del OperadorDocumento31 páginasDeberes y Responsabilidades Del OperadorHiriana CubillanAún no hay calificaciones

- Normas de Seguridad en Operaciones de TorneadoDocumento10 páginasNormas de Seguridad en Operaciones de TorneadoLesly PimentelAún no hay calificaciones

- Mantenimiento Preventivo PDFDocumento4 páginasMantenimiento Preventivo PDFMonserrat JiménezAún no hay calificaciones

- Taller 2 - Evaluación de Culata 2018-3306Documento10 páginasTaller 2 - Evaluación de Culata 2018-3306BETOVN BETOVEN50% (2)

- Procedimiento Engrase Grúa Horquilla Hyster 110ft.Documento6 páginasProcedimiento Engrase Grúa Horquilla Hyster 110ft.electro mecanico100% (1)

- Estándar de Seguridad Máquina Tajadora. Aservin. FrigoríficoDocumento6 páginasEstándar de Seguridad Máquina Tajadora. Aservin. FrigoríficoArnoldAún no hay calificaciones

- Ficha Técnica - Chemlease 15 Sealer EZ (Español)Documento2 páginasFicha Técnica - Chemlease 15 Sealer EZ (Español)OXY Composite TechAún no hay calificaciones

- Manual de Seguridad Industrial y Plan de MantenimientoDocumento8 páginasManual de Seguridad Industrial y Plan de Mantenimientom_1a_1scribdAún no hay calificaciones

- BHDocumento12 páginasBHDaygoro RuizAún no hay calificaciones

- Instrucciones de Uso Vibrador de Concreto A CombustionDocumento6 páginasInstrucciones de Uso Vibrador de Concreto A Combustionconsorcio ruta molinosAún no hay calificaciones

- Formato PPPDocumento4 páginasFormato PPPlesterneyAún no hay calificaciones

- Extruder Operator Manual - Espanol 201511Documento93 páginasExtruder Operator Manual - Espanol 201511Francisco Salcedo100% (1)

- Manual de Pisos VinilicosDocumento44 páginasManual de Pisos Vinilicosyesenia mercado pajueloAún no hay calificaciones

- Especificaciones Grouts EpoxicosDocumento5 páginasEspecificaciones Grouts EpoxicosdegenerenchunAún no hay calificaciones

- CUADERNO DE INFORME 01-EnatiDocumento14 páginasCUADERNO DE INFORME 01-EnatiServidor864Aún no hay calificaciones

- 2-I-2207 Utilización de Amoladora y CortadoraDocumento5 páginas2-I-2207 Utilización de Amoladora y CortadoraJavier Callex CastilloAún no hay calificaciones

- Nissan AlmeraDocumento13 páginasNissan AlmeraFernando JimaAún no hay calificaciones

- Programa de Reparación CEMEX México (Nuevo) Tornillos Rotos de La OllaDocumento2 páginasPrograma de Reparación CEMEX México (Nuevo) Tornillos Rotos de La OllaYounkils GerardoAún no hay calificaciones

- Prodecimiento Izaje e InstalacionDocumento6 páginasProdecimiento Izaje e InstalacionFreddy Alonzo Salas CohaguilaAún no hay calificaciones

- Pets de Mantenimiento Senati 2Documento7 páginasPets de Mantenimiento Senati 2Angelouriel SanchezhuamaniAún no hay calificaciones

- Plas Ba 0090Documento2 páginasPlas Ba 0090Gil HdzAún no hay calificaciones

- Apunte Torno 3er Ac3b1oDocumento8 páginasApunte Torno 3er Ac3b1oMiki GrauAún no hay calificaciones

- Manual Envasadoras EvtDocumento8 páginasManual Envasadoras EvtArturo R. Malavé100% (1)

- Sistemas de CapacitaciónDocumento15 páginasSistemas de CapacitaciónBaez Diaz AnaliliaAún no hay calificaciones

- Proc. Preparación Superficial y PinturaDocumento6 páginasProc. Preparación Superficial y PinturaricardodelatorreAún no hay calificaciones

- IT Montaje y Desmontaje de Ca Er ¡ADocumento5 páginasIT Montaje y Desmontaje de Ca Er ¡AFlorencia NavarreteAún no hay calificaciones

- 04.07 Trat. Fisuras Con RuteoDocumento4 páginas04.07 Trat. Fisuras Con RuteoCarlos GiraldoAún no hay calificaciones

- Dto0230ocep Aplicacion de GroutingDocumento8 páginasDto0230ocep Aplicacion de GroutingDiego VasquezAún no hay calificaciones

- MS 400GDocumento2 páginasMS 400GArgenis Daniel Nieves BerroetaAún no hay calificaciones

- 12365-Moldes Mantenimiento PDFDocumento3 páginas12365-Moldes Mantenimiento PDFaleskytronAún no hay calificaciones

- Descripción de La MáquinaDocumento9 páginasDescripción de La MáquinaRoger Zelada MoralesAún no hay calificaciones

- ManueltecnicopegamentoDocumento10 páginasManueltecnicopegamentoRicardoAún no hay calificaciones

- Fases Probeta 20Documento9 páginasFases Probeta 20Analy JaqueAún no hay calificaciones

- Manualpreparadodeselladodesuperficies PSSDocumento32 páginasManualpreparadodeselladodesuperficies PSScarlosvohwinkelAún no hay calificaciones

- Manual de Instalacion U.1Documento17 páginasManual de Instalacion U.1Efrain Pastrana Martinez Dai PandaAún no hay calificaciones

- Manual Batea para Lavar Piezas Con Electrobomba 3123 B Washer ProDocumento14 páginasManual Batea para Lavar Piezas Con Electrobomba 3123 B Washer ProSantiago MatalunaAún no hay calificaciones

- Hoja de Instrucciones para Instalar Vinilos Fundidos para Impresión para La Rotulación Completa de VehículosDocumento5 páginasHoja de Instrucciones para Instalar Vinilos Fundidos para Impresión para La Rotulación Completa de VehículosisabelczolmoAún no hay calificaciones

- Procedimientos 1Documento5 páginasProcedimientos 1Angel RetamalAún no hay calificaciones

- Reventon NeumáticoDocumento21 páginasReventon NeumáticoHU PIAún no hay calificaciones

- GRANILINE MiyasatoDocumento4 páginasGRANILINE MiyasatoLibreria Corazon DE JesusAún no hay calificaciones

- 2 MANUAL DesbrozadoraDocumento7 páginas2 MANUAL DesbrozadoraRoberto Marca CarloAún no hay calificaciones

- Manual de Instalación y MantenimientoDocumento4 páginasManual de Instalación y MantenimientoJuliana MartinezAún no hay calificaciones

- Manual Rápido de Aplicación TTM385 PDFDocumento2 páginasManual Rápido de Aplicación TTM385 PDFOrlando MelipillanAún no hay calificaciones

- GUIA TDS SIN LIMPIADORES - EspDocumento15 páginasGUIA TDS SIN LIMPIADORES - EspjmairadoAún no hay calificaciones

- SST-EST-017 - Estandar Que Te Cuida - Cortadora de ConcretoDocumento7 páginasSST-EST-017 - Estandar Que Te Cuida - Cortadora de Concretodayan vega marin0% (1)

- Procedimiento de Reparacion y Resane de EstructurasDocumento6 páginasProcedimiento de Reparacion y Resane de Estructurasdante barronAún no hay calificaciones

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Técnicas de enmascarado. TMVL0509De EverandTécnicas de enmascarado. TMVL0509Calificación: 5 de 5 estrellas5/5 (1)

- Modulo 1 - La Cuenca Matanza Riachuelo 2023Documento10 páginasModulo 1 - La Cuenca Matanza Riachuelo 2023DAún no hay calificaciones

- Resumen: Main Menu 2 Jornada AAS - AWS Río de La Plata / IAS Sobre Soldadura Menu Table of Author Index ExitDocumento14 páginasResumen: Main Menu 2 Jornada AAS - AWS Río de La Plata / IAS Sobre Soldadura Menu Table of Author Index ExitDAún no hay calificaciones

- Nefa 469Documento1 páginaNefa 469DAún no hay calificaciones

- Cotización: Router CNC IntechDocumento9 páginasCotización: Router CNC IntechDAún no hay calificaciones

- Resultados de Encuesta de Satisfacción 2023Documento1 páginaResultados de Encuesta de Satisfacción 2023DAún no hay calificaciones

- En JL 1040 (GG25)Documento1 páginaEn JL 1040 (GG25)DAún no hay calificaciones

- Resumen: AutoresDocumento12 páginasResumen: AutoresDAún no hay calificaciones

- Presupuesto #254-19 Fecha Cliente: Atención Diego GaspariDocumento5 páginasPresupuesto #254-19 Fecha Cliente: Atención Diego GaspariDAún no hay calificaciones

- Reg 21 - Control de Granulometria (Arenas de Moldeo) : Col: Fecha: RealizóDocumento4 páginasReg 21 - Control de Granulometria (Arenas de Moldeo) : Col: Fecha: RealizóDAún no hay calificaciones

- Cotización: 110698/00: Pant - Graf.Touch LCD 4.3" 65kcol TFT (480x272) 2 Puer/2 USB/ IP65Documento1 páginaCotización: 110698/00: Pant - Graf.Touch LCD 4.3" 65kcol TFT (480x272) 2 Puer/2 USB/ IP65DAún no hay calificaciones

- Trabajo #18 Pintado Por LavadoDocumento7 páginasTrabajo #18 Pintado Por LavadoDAún no hay calificaciones

- 05 - Calidad Metalurgica y Alto Rendimiento enDocumento23 páginas05 - Calidad Metalurgica y Alto Rendimiento enDAún no hay calificaciones

- Catalogo Foseco Kalpur Pro EspanholDocumento3 páginasCatalogo Foseco Kalpur Pro EspanholDAún no hay calificaciones

- Defectos en Pieza Fundidas Con AcotacionesDocumento12 páginasDefectos en Pieza Fundidas Con AcotacionesDAún no hay calificaciones

- 04 - Produccion de Hierro NodularDocumento6 páginas04 - Produccion de Hierro NodularDAún no hay calificaciones

- 03 - Influencia de Los Elementos de Aleacion yDocumento24 páginas03 - Influencia de Los Elementos de Aleacion yDAún no hay calificaciones

- 07 - Aceros Inoxidables Duplex IIDocumento52 páginas07 - Aceros Inoxidables Duplex IIDAún no hay calificaciones

- 08 - Caracteristicas Del Proceso de InoculacionDocumento39 páginas08 - Caracteristicas Del Proceso de InoculacionDAún no hay calificaciones

- 02 - Optimizacion de Procesos InstalacionDocumento18 páginas02 - Optimizacion de Procesos InstalacionDAún no hay calificaciones

- 09 - Diseno de Piezas FundidasDocumento6 páginas09 - Diseno de Piezas FundidasDAún no hay calificaciones

- Trabajo #17 Filtros P AceroDocumento9 páginasTrabajo #17 Filtros P AceroD100% (1)

- Trabajo #19 InoculantesDocumento5 páginasTrabajo #19 InoculantesDAún no hay calificaciones

- Cuestionario Sobre Sistemas de ColadaDocumento1 páginaCuestionario Sobre Sistemas de ColadaDAún no hay calificaciones

- Trabajo #16 Noyos CeramicosDocumento8 páginasTrabajo #16 Noyos CeramicosDAún no hay calificaciones

- Trabajo #10 AluminioDocumento7 páginasTrabajo #10 AluminioDAún no hay calificaciones

- Sistema de Alimentación Con ImagenesDocumento4 páginasSistema de Alimentación Con ImagenesDAún no hay calificaciones

- TAMAÑOS Y FORMAS DE ARENA Defectos de MoldeoDocumento32 páginasTAMAÑOS Y FORMAS DE ARENA Defectos de MoldeoDAún no hay calificaciones

- Trabajo #15 Ultrasonido InmersionDocumento13 páginasTrabajo #15 Ultrasonido InmersionDAún no hay calificaciones

- Árbol de Problemas y SolucionesDocumento28 páginasÁrbol de Problemas y SolucionesyoelosomelosoAún no hay calificaciones

- Análisis de Cancion DesesperadaDocumento3 páginasAnálisis de Cancion DesesperadaRodrigoAún no hay calificaciones

- AUDITORIA O EVALUACION DE LA GESTION DEL TALENTO HUMANO Tarea 8Documento7 páginasAUDITORIA O EVALUACION DE LA GESTION DEL TALENTO HUMANO Tarea 8geri100% (1)

- BoreDocumento20 páginasBoreEugenio EstacioAún no hay calificaciones

- Guía de Lenguaje de ProgramaciónDocumento2 páginasGuía de Lenguaje de ProgramaciónSANCHEZ NIETO EBER MAXIMILIANOAún no hay calificaciones

- Buscadores de TesisDocumento3 páginasBuscadores de TesisOscar CoaguilaAún no hay calificaciones

- Cursos de Arquitectura - EsoarchDocumento12 páginasCursos de Arquitectura - EsoarchTomy Daniel Ramirez AlvarezAún no hay calificaciones

- Tarea 3 de Terapia Del AprendizajeDocumento10 páginasTarea 3 de Terapia Del AprendizajeEdwin Leon VasquezAún no hay calificaciones

- Ichu Como Agregado para La Trabajabilidad y Resistencia Del ConcretoDocumento5 páginasIchu Como Agregado para La Trabajabilidad y Resistencia Del Concretoalejandro carbonellAún no hay calificaciones

- Evaluaciones 4to Periodo 3ero y 4toDocumento29 páginasEvaluaciones 4to Periodo 3ero y 4tosirleyAún no hay calificaciones

- Postulantes Inscritos 2013Documento8 páginasPostulantes Inscritos 2013Daniela GonzalesAún no hay calificaciones

- Tema 2Documento19 páginasTema 2Ricardo PalmaAún no hay calificaciones

- S1 - Cuatro Operaciones IDocumento2 páginasS1 - Cuatro Operaciones IOmar RamirezAún no hay calificaciones

- Plan de Saguridad Defensa CivilDocumento24 páginasPlan de Saguridad Defensa CivilAlvaro JosuéAún no hay calificaciones

- Sistemas AcopladosDocumento6 páginasSistemas AcopladosMiguel Ángel GaitánAún no hay calificaciones

- La Flora Entre Las ManosDocumento15 páginasLa Flora Entre Las ManosMaría Angélica Trespalacio RomeroAún no hay calificaciones

- Aplicaciones Industriales Motores de Arranque Por CapacitorDocumento3 páginasAplicaciones Industriales Motores de Arranque Por CapacitorEdison Ponte AyalaAún no hay calificaciones

- DWFDocumento2 páginasDWFAlexandra Rodríguez GarcíaAún no hay calificaciones

- Share PT Serv Tech RefDocumento792 páginasShare PT Serv Tech RefGabriel VillayzanAún no hay calificaciones

- Cuadro Kraepelin 6ta y 8va Críticas de Los Franceses y BleulerDocumento6 páginasCuadro Kraepelin 6ta y 8va Críticas de Los Franceses y BleulerDaiana Ayelén100% (1)

- Como Hacer Una A CaseraDocumento7 páginasComo Hacer Una A CaseraMaria Gabriela Castillo HernandesAún no hay calificaciones

- Arras y Joint VentureDocumento33 páginasArras y Joint VentureKenny Arriaga RodríguezAún no hay calificaciones

- Mol530 s1 Estrategia Competitiva PorterDocumento30 páginasMol530 s1 Estrategia Competitiva PorterJosselin Aguirre GarnicaAún no hay calificaciones

- Guía 8° y Ticket Comprensión Lectora 13Documento2 páginasGuía 8° y Ticket Comprensión Lectora 13CristalAún no hay calificaciones

- Resultado de AprendizajeDocumento8 páginasResultado de AprendizajeKarly StyAún no hay calificaciones

- HLM - ASM - Diri - Sem 02Documento2 páginasHLM - ASM - Diri - Sem 02Carlos Martín Medina TáberAún no hay calificaciones

- Cig Oc03-00 Rev2Documento31 páginasCig Oc03-00 Rev2AlvaroAún no hay calificaciones

- Sena 1Documento5 páginasSena 1Liliana AcostaAún no hay calificaciones

- Lo Que Se Aprende en Los Mejores MBA2008Documento53 páginasLo Que Se Aprende en Los Mejores MBA2008PedroAún no hay calificaciones

- Tratamiento de Aguas Residuales-1Documento21 páginasTratamiento de Aguas Residuales-1Carlos Efrain Poot TzucAún no hay calificaciones