Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mejora de Procesos

Cargado por

Javiera Bermúdez GonzálezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Mejora de Procesos

Cargado por

Javiera Bermúdez GonzálezCopyright:

Formatos disponibles

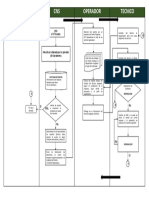

Mejora de procesos1.

Realizar el Diagrama As IS que represente de la mejor manera los procesos que se indican

en el caso, posteriormente debe analizar cuáles podrían ser las posibles mejoras y crear el

Diagrama TO BE del caso.

Empiece a partir de que se recibe una llamada y termine cuando el técnico concluye el

trabajo. DEF era una empresa multimillonaria que fabricaba y distribuía una amplia variedad

de equipo electrónico, fotográfico y reprográfico que se utilizaba en muchas aplicaciones de

sistemas médicos y de ingeniería.

La División de Servicio de Campo empleaba a 475 técnicos de servicio que daban

mantenimiento y efectuaban reparaciones cubiertas por garantía en el equipo que vendía

DEF. Los clientes llamaban al Centro Nacional de Servicio(CNS) de DEF, en el que se

recibían alrededor de 3000 llamadas al día. Aproximadamente 40 operadores atendían el

centro de atención telefónica del CNS.

Una llamada típica de servicio se recibía en el CNS y se transmitía a uno de los operadores,

que registraba la información sobre la máquina, el nombre de la persona que llamaba y el

tipo de problema en la computadora central de DEF. En algunos casos, el operador trataba

de ayudar al cliente a arreglar el problema. Sin embargo, los operadores sólo podían en ese

momento evitar alrededor de 10% de las visitas de servicio urgente de mantenimiento. Si no

era posible evitar la visita de servicio, el operador por lo general leía el siguiente guión:

“Dependiendo de la disponibilidad de nuestros técnicos, le agradeceremos esperar la visita

de uno de ellos en algún momento entre hoy y (hoy + X).” (“X”era el tiempo de respuesta

objetivo con base en el número de modelo y la zona.) Esta información se proporcionaba al

cliente porque muchos de ellos querían saber cuándo llegaría el técnico a su domicilio.

Los operadores introducían la información sobre la visita de servicio en el sistema

computarizado de DEF y, a continuación, la información se enviaba electrónicamente al

centro regional de despacho asignado al lugar de residencia del cliente. (DEF tenía cuatro

centros regionales de despacho, con un total de aproximadamente 20 despachadores). La

información sobre la visita de servicio se imprimía en una tarjeta pequeña en el centro de

despacho. Más o menos cada hora, las tarjetas se desprendían de la impresora y se

entregaban al despachador asignado al cliente. El despachador colocaba cada tarjeta en un

tablero magnético debajo del nombre del técnico que el despachador consideraba que era

el candidato más probable para realizar la visita de servicio, dado el lugar donde se

encontraba la máquina, el lugar donde se encontraba el técnico en ese momento y el perfil

de formación del técnico.

Después de realizar la visita de servicio, los técnicos llamaban al despachador al centro

regional, informaban que la visita se había atendido y recibían una nueva encomienda

asignada por el despachador.

Después de recibir la asignación de servicio de un despachador, el técnico llamaba al

cliente para darle una hora esperada de llegada, conducía al domicilio del cliente,

diagnosticaba el problema, reparaba la máquina si llevaba las refacciones en la camioneta y

después llamaba al despachador para que le asignara la siguiente visita. Si el técnico no

llevaba las refacciones necesarias para efectuar la reparación, informaba al CSN y la parte

se le enviaba por correo exprés al cliente; la reparación se realizaba a la mañana siguiente.

También podría gustarte

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209De EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Aún no hay calificaciones

- A# 2 - SaaaDocumento4 páginasA# 2 - SaaaIris Ginell Maceda FloresAún no hay calificaciones

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109De EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Aún no hay calificaciones

- La División de Servicio de Campo de DmiDocumento5 páginasLa División de Servicio de Campo de DmiMarcela ParraAún no hay calificaciones

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109De EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Calificación: 3.5 de 5 estrellas3.5/5 (2)

- Tarea GrupalDocumento3 páginasTarea GrupalronaldAún no hay calificaciones

- Mantenimiento y reparación de instalaciones de telefonía y comunicación. ELES0108De EverandMantenimiento y reparación de instalaciones de telefonía y comunicación. ELES0108Aún no hay calificaciones

- Taller 1Documento5 páginasTaller 1Matias OrellanaAún no hay calificaciones

- UF1881 - Resolución de incidencias de redes telemáticasDe EverandUF1881 - Resolución de incidencias de redes telemáticasAún no hay calificaciones

- DesarrolloDocumento4 páginasDesarrolloAdrian BarraganAún no hay calificaciones

- PDF Ejerciciosmejoradeprocesosimprimir1docxdocxDocumento14 páginasPDF Ejerciciosmejoradeprocesosimprimir1docxdocxSheila Castrejon RujelAún no hay calificaciones

- Caso Practico DMIDocumento5 páginasCaso Practico DMIBrandon SiekavizzaAún no hay calificaciones

- Ejercicios Mejora de Procesos Imprimir 1Documento14 páginasEjercicios Mejora de Procesos Imprimir 1Jesus SantiagoAún no hay calificaciones

- Caso de Estudio DMIDocumento4 páginasCaso de Estudio DMIFayse Del orbe RizekAún no hay calificaciones

- Diagrama de Flujo - BloqueDocumento1 páginaDiagrama de Flujo - BloqueTony_79Aún no hay calificaciones

- Taller 1.1Documento5 páginasTaller 1.1Tamara SotoAún no hay calificaciones

- Call CenterDocumento22 páginasCall CenterCarlos MedinaAún no hay calificaciones

- Entregable 1Documento6 páginasEntregable 1alfredo garciaAún no hay calificaciones

- Caso DMIDocumento2 páginasCaso DMIFayse Del orbe RizekAún no hay calificaciones

- Caso DMIDocumento2 páginasCaso DMIJairo Taza Bruno67% (6)

- Procesos Call CenterDocumento22 páginasProcesos Call CenterBernardo PalmaAún no hay calificaciones

- Operaciones en Centros de LLamadasDocumento22 páginasOperaciones en Centros de LLamadasKalixto PérezAún no hay calificaciones

- 5 EjercDocumento3 páginas5 EjercVictoria Vegas SandovalAún no hay calificaciones

- Call CenterDocumento39 páginasCall CenterLucio AvilaAún no hay calificaciones

- Presentacion Servicio Al Cliente ActualizadoDocumento8 páginasPresentacion Servicio Al Cliente ActualizadoYj OrsatellyAún no hay calificaciones

- TIC-SLA-01 v1 0 - r20150423Documento7 páginasTIC-SLA-01 v1 0 - r20150423Christian Campos Castro100% (3)

- Diagrama de Flujo - FuncionalDocumento1 páginaDiagrama de Flujo - FuncionalTony_79Aún no hay calificaciones

- Call CenterDocumento16 páginasCall CenterenrikkqAún no hay calificaciones

- Anexo No. 8 Mesa de ServicioDocumento8 páginasAnexo No. 8 Mesa de ServicioJuanito RojasAún no hay calificaciones

- Funciones PostventaDocumento3 páginasFunciones Postventajose ramosAún no hay calificaciones

- PDF Caso Dmi DDDocumento3 páginasPDF Caso Dmi DDjos vertAún no hay calificaciones

- Caso DMI Entrega FINALDocumento13 páginasCaso DMI Entrega FINALFayse Del orbe Rizek100% (1)

- Trabajo Grupal 2-Identifique Los Actores Del NegocioDocumento2 páginasTrabajo Grupal 2-Identifique Los Actores Del NegocioIngrid VargasAún no hay calificaciones

- Manual Operaciones Sevicios Tecnicos DercoDocumento87 páginasManual Operaciones Sevicios Tecnicos DercoJuan Zangetsu Uchiha100% (1)

- Glosario de Un Contact CenterDocumento13 páginasGlosario de Un Contact CenterGESTIÓN COMERCIAL Y TELEMERCADEOAún no hay calificaciones

- Diseño Nombre EstudianteDocumento9 páginasDiseño Nombre EstudianteFranyer LopezAún no hay calificaciones

- Ejemplo de Guia de Mantenimiento CorrectivoDocumento7 páginasEjemplo de Guia de Mantenimiento CorrectivoangeleduardovazquezAún no hay calificaciones

- Lista de Escalamiento para La Solución de IncidenciasDocumento2 páginasLista de Escalamiento para La Solución de IncidenciasSebastian RengifoAún no hay calificaciones

- p01 ADSDocumento5 páginasp01 ADSjohn1975Aún no hay calificaciones

- SOS PV Módulo 1 LVCDocumento9 páginasSOS PV Módulo 1 LVCdanielalejandrogalindogalanAún no hay calificaciones

- TDR CopiasDocumento2 páginasTDR CopiasLizbeth Ayquipa RomanAún no hay calificaciones

- Informe Solicitud de ProformaDocumento3 páginasInforme Solicitud de ProformacharlielemconAún no hay calificaciones

- Curso de Call Center Basico 1 NuevoDocumento7 páginasCurso de Call Center Basico 1 NuevoORAIDARESTREPO100% (3)

- Diagrama de Flujo AdmiDocumento3 páginasDiagrama de Flujo AdmiDANIEL LEONARDO DE LA CRUZ GOMEZAún no hay calificaciones

- Ejercicio Empresa de Software McCarDocumento3 páginasEjercicio Empresa de Software McCarRaul Ricardo Silva RengifoAún no hay calificaciones

- Diseño Nombre EstudianteDocumento11 páginasDiseño Nombre EstudianteYevinson ReyesAún no hay calificaciones

- Diseño - Nombre - Estudiante (5) PENDIENTEDocumento10 páginasDiseño - Nombre - Estudiante (5) PENDIENTEFavian SalazarAún no hay calificaciones

- Diseño Nombre EstudianteDocumento9 páginasDiseño Nombre EstudianteYevinson ReyesAún no hay calificaciones

- Problemario U4 - Líneas de EsperaDocumento3 páginasProblemario U4 - Líneas de Esperadaniel garciaAún no hay calificaciones

- TDR Logistica DannyDocumento10 páginasTDR Logistica DannyRonald CanazaAún no hay calificaciones

- Guia Colas 2012Documento41 páginasGuia Colas 2012Luis Ibarra33% (3)

- Tarea 1Documento15 páginasTarea 1Juan Quiriz LopezAún no hay calificaciones

- GarantiaDocumento3 páginasGarantiaRicardo TapiaAún no hay calificaciones

- Equipo de Computo. Contrato de MantenimientoDocumento6 páginasEquipo de Computo. Contrato de MantenimientoJose RekcahAún no hay calificaciones

- 0902 Callcenter Uml g2Documento8 páginas0902 Callcenter Uml g2zuleika7819Aún no hay calificaciones

- Recepcion de Vehicullos para Su ReparacionDocumento8 páginasRecepcion de Vehicullos para Su ReparacionCarlos Bustamante100% (1)

- A#2 Ayeg AdoDocumento6 páginasA#2 Ayeg AdoAndrick EspinozaAún no hay calificaciones

- Introducción Al CasoDocumento2 páginasIntroducción Al CasoFayse Del orbe RizekAún no hay calificaciones

- Propuesta de Mantenimiento PreventivoDocumento2 páginasPropuesta de Mantenimiento PreventivoRené Condori AlquizaAún no hay calificaciones

- Examen 14 - 22 PreguntasDocumento5 páginasExamen 14 - 22 PreguntasAmer Layme67% (3)

- Tipos de Tareas en BPMNDocumento4 páginasTipos de Tareas en BPMNJaviera Bermúdez GonzálezAún no hay calificaciones

- 1.-Proceso de Apertura de LicitaciónDocumento6 páginas1.-Proceso de Apertura de LicitaciónJaviera Bermúdez GonzálezAún no hay calificaciones

- 2 1 1 Escenarios de CalidadDocumento11 páginas2 1 1 Escenarios de CalidadJaviera Bermúdez GonzálezAún no hay calificaciones

- 2 2 1 Diseno de Vistas de La ArquitecturaDocumento26 páginas2 2 1 Diseno de Vistas de La ArquitecturaJaviera Bermúdez GonzálezAún no hay calificaciones

- UntitledDocumento1 páginaUntitledJaviera Bermúdez GonzálezAún no hay calificaciones

- Apuntes Arquitectura (Informática)Documento3 páginasApuntes Arquitectura (Informática)Javiera Bermúdez GonzálezAún no hay calificaciones

- Apuntes Evaluación 2 Arquitectura (Informática)Documento3 páginasApuntes Evaluación 2 Arquitectura (Informática)Javiera Bermúdez GonzálezAún no hay calificaciones

- Repaso 1° Prueba Evaluación de ProyectosDocumento3 páginasRepaso 1° Prueba Evaluación de ProyectosJaviera Bermúdez GonzálezAún no hay calificaciones

- Apuntes TérminosDocumento1 páginaApuntes TérminosJaviera Bermúdez GonzálezAún no hay calificaciones

- Funciones SQLDocumento3 páginasFunciones SQLJaviera Bermúdez GonzálezAún no hay calificaciones

- PG23 - Obras PublicasDocumento53 páginasPG23 - Obras PublicasANÁLISIS DE EDIFICACIÓNAún no hay calificaciones

- Lengua Castellana y Literatura 4 EsoDocumento2 páginasLengua Castellana y Literatura 4 EsoEstela PuertasAún no hay calificaciones

- SC Eeff Al 31.12.14 PDTDocumento173 páginasSC Eeff Al 31.12.14 PDTJaime Miguel Benites MazaAún no hay calificaciones

- 002-Origen y Desarrollo de La Mineria PDFDocumento43 páginas002-Origen y Desarrollo de La Mineria PDFUlises C. MartinezAún no hay calificaciones

- El Ascenso y Caída de KarchezDocumento3 páginasEl Ascenso y Caída de KarchezDann GonzálezAún no hay calificaciones

- Díptico Rosario v2Documento2 páginasDíptico Rosario v2GJ CCAún no hay calificaciones

- Aire Limpio Es Salud: Reconocemos Los Problemas Ambientales y Su Impacto en La Salud de Las Personas (Parte II)Documento3 páginasAire Limpio Es Salud: Reconocemos Los Problemas Ambientales y Su Impacto en La Salud de Las Personas (Parte II)ivanaas147Aún no hay calificaciones

- GUIA-Ficha Tecnica de Proyectos-Modicifada-2018-2Documento9 páginasGUIA-Ficha Tecnica de Proyectos-Modicifada-2018-2markelet coachingAún no hay calificaciones

- Dieta para 2 Semanas DislipidemiasDocumento2 páginasDieta para 2 Semanas DislipidemiasDiego ZamoraAún no hay calificaciones

- 63 TrasmartDocumento2 páginas63 TrasmartJose FigueroaAún no hay calificaciones

- Bardahl Top-Oil Limp Profunda 2Documento6 páginasBardahl Top-Oil Limp Profunda 2Salvador BarraganAún no hay calificaciones

- Speech de VentasDocumento3 páginasSpeech de VentasDayhana LentzAún no hay calificaciones

- Fundacion InscritaDocumento20 páginasFundacion InscritaSpirit AdolescenteAún no hay calificaciones

- Las 7 Caracteristicas Del Conquistador AbrahamDocumento4 páginasLas 7 Caracteristicas Del Conquistador AbrahamJoel mAún no hay calificaciones

- Pensamiento ModernoDocumento5 páginasPensamiento Modernovivi100% (1)

- Informe Pasantia Alsobocaroni (Uneg)Documento75 páginasInforme Pasantia Alsobocaroni (Uneg)carolina100% (1)

- Teg 8439969Documento36 páginasTeg 8439969Magdoris VargasAún no hay calificaciones

- Infografia DepresiónDocumento1 páginaInfografia DepresiónBeatriz OspinaAún no hay calificaciones

- Teofrasto Vida y ObraDocumento2 páginasTeofrasto Vida y ObraKojiert 35Aún no hay calificaciones

- Cadena de Valor y BalanceDocumento2 páginasCadena de Valor y BalanceDianaVeronaAún no hay calificaciones

- Proyecto CongresoDocumento5 páginasProyecto CongresoDiego Polar ZárateAún no hay calificaciones

- Páginas desdeRE-PR-001 Reglamento de Tránsito MLCC 20-12-2020Documento2 páginasPáginas desdeRE-PR-001 Reglamento de Tránsito MLCC 20-12-2020Rodrigo ZamoranoAún no hay calificaciones

- FusionDocumento17 páginasFusionAVRHAMITAún no hay calificaciones

- Capacitaciones Protocolo BioseguridadDocumento4 páginasCapacitaciones Protocolo BioseguridadMAGDA ROMEROAún no hay calificaciones

- UNIVERSIDAD DE LOS LLANOS AuditoriaDocumento18 páginasUNIVERSIDAD DE LOS LLANOS AuditoriawilsonAún no hay calificaciones

- Renacen Los Barones de AzucarDocumento2 páginasRenacen Los Barones de AzucarCentro Peruano de Estudios Sociales - CEPES100% (1)

- La Demanda AgregadaDocumento8 páginasLa Demanda AgregadaMonserrat LinaresAún no hay calificaciones

- El BesoDocumento2 páginasEl BesoAlejandro PescatoreAún no hay calificaciones

- EMPRESADocumento2 páginasEMPRESAElturrodeyAmoAún no hay calificaciones

- Reglas de Operación PRODEP 2009-2021Documento1 páginaReglas de Operación PRODEP 2009-2021Jose Luis Cabellos QuirozAún no hay calificaciones

- UF0513 - Gestión auxiliar de archivo en soporte convencional o informáticoDe EverandUF0513 - Gestión auxiliar de archivo en soporte convencional o informáticoCalificación: 1 de 5 estrellas1/5 (1)

- Cultura y clima: fundamentos para el cambio en la organizaciónDe EverandCultura y clima: fundamentos para el cambio en la organizaciónAún no hay calificaciones

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroDe EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroCalificación: 4 de 5 estrellas4/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Ciencia de datos: La serie de conocimientos esenciales de MIT PressDe EverandCiencia de datos: La serie de conocimientos esenciales de MIT PressCalificación: 5 de 5 estrellas5/5 (1)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Inteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaDe EverandInteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaAna Isabel Sánchez DíezCalificación: 4 de 5 estrellas4/5 (3)

- Guía de aplicacion de la ISO 9001:2015De EverandGuía de aplicacion de la ISO 9001:2015Calificación: 5 de 5 estrellas5/5 (3)

- Scrum Las Estrategias del Juego: Es Póker, No AjedrezDe EverandScrum Las Estrategias del Juego: Es Póker, No AjedrezCalificación: 5 de 5 estrellas5/5 (1)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- GuíaBurros: El controller de empresa: Cómo realizar el control total de tu empresaDe EverandGuíaBurros: El controller de empresa: Cómo realizar el control total de tu empresaAún no hay calificaciones

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Ciberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialDe EverandCiberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Radiocomunicaciones: Teoría y principiosDe EverandRadiocomunicaciones: Teoría y principiosCalificación: 5 de 5 estrellas5/5 (3)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- El Mom Test: Cómo Mantener Conversaciones con tus Clientes y Validar tu Idea de Negocio Cuando Todos te MientenDe EverandEl Mom Test: Cómo Mantener Conversaciones con tus Clientes y Validar tu Idea de Negocio Cuando Todos te MientenCalificación: 5 de 5 estrellas5/5 (8)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- GuíaBurros Microsoft Excel: Todo lo que necesitas saber sobre esta potente hoja de cálculoDe EverandGuíaBurros Microsoft Excel: Todo lo que necesitas saber sobre esta potente hoja de cálculoCalificación: 3.5 de 5 estrellas3.5/5 (6)

- Conquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesDe EverandConquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Cómo ser una Persona más Sociable: Aprende a hablar con cualquiera sin temor e incrementa por completo tu inteligencia socialDe EverandCómo ser una Persona más Sociable: Aprende a hablar con cualquiera sin temor e incrementa por completo tu inteligencia socialCalificación: 4.5 de 5 estrellas4.5/5 (34)

- Programación orientada a objetos en JavaDe EverandProgramación orientada a objetos en JavaCalificación: 4 de 5 estrellas4/5 (1)