Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Accion Correctivas

Cargado por

José Enrique BetancourtTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Accion Correctivas

Cargado por

José Enrique BetancourtCopyright:

Formatos disponibles

2.2.5.- Establecimiento de Medidas Correctivas (Principio No.

5)

Consiste en establecer las medidas correctivas que habrán de adoptarse cuando la

vigilancia indique que un determinado punto crítico no está bajo control. Las medidas correctivas

deben ser claramente definidas en el plan y deben estar individualizados el o los responsables de

llevar a cabo esta medida. Las acciones correctivas aplicadas, cuando ocurre una desviación en

un punto crítico de control, darán lugar a:

Determinar el destino del producto.

Corregir la causa del desvío para asegurar que el punto crítico de control vuelva a estar

bajo control.

Mantener registros de las acciones correctivas que se tomaron cuando ocurrió una

desviación del punto crítico de control.

De esta manera, se impone el uso de hojas de control en las que se identifiquen los puntos

críticos de control y se especifiquen las acciones correctivas que se deben tomar en el caso de

una desviación. Cuando se violan los límites críticos en un PCC se debe instituir las acciones

correctivas predeterminadas y documentadas. Estas acciones correctivas deben señalar los

procedimientos para restablecer el control del proceso y determinar la disposición segura del

producto afectado.

Por lo tanto, es posible y siempre es deseable corregir el problema en el momento. El

objetivo es la identificación inmediata de las desviaciones de un límite crítico y que se puedan

tomar rápidamente las medidas correctivas. Consecuentemente se reducirá la cantidad de

producto que no cumple con las especificaciones. El o los responsables de tomar las acciones

correctivas deben tener conocimiento completo del producto, del proceso y del plan HACCP y

tener la autoridad de tomar las decisiones adecuadas. Existen tres componentes en las acciones

correctivas:

1. Corregir, eliminar la causa de la desviación y restaurar el control del proceso.

2. Identificar y disponer del alimento producido durante la desviación del proceso y

determinar HACCP su destino. La disposición puede incluir el reproceso del producto

para hacerlo inocuo, la reclasificación para otras aplicaciones, el rechazo o su

destrucción. En ningún caso debe librarse a la comercialización alimentos que no den

garantías de inocuidad. En resguardo de la invulnerabilidad de los límites críticos y a los

efectos de evitar remanejos y destrucción de alimentos, se recomienda el establecimiento

y aplicación de los límites operacionales.

3. Debe registrarse todo lo actuado.

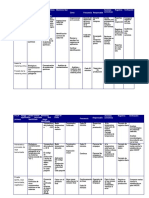

Cuadro No. 20 Establecimiento de Medidas Correctivas

Monitoreo

Punto Crítico de Control (PCC) Peligros Significativos Límite Crítico para Cada Medida de Control Acción Correctiva

¿Qué? ¿Cómo? ¿Frecuencia? ¿Quién?

Cantidad adecuada de hielo Monitoreo de la temperatura

El pescado debe estar enhielado para mantenerlo a un rango de alrededor de los pescados en recepción sera con un Cada Recepción de Materia Jefe de Aseguramiento de la Enhielar el producto

frío <4°C. en el momento de la termometro debidamente Prima Calidad inmediatamente

Recepción. calibrado

El pescado debe cumplir con los siguientes parametros de calidad:

(Ojos) Convexos, Transparentes, Brillantes, Pupila Negra. (olor)

Rechazar el producto

Fresco a mar (sin olor fétido), Característico, Ausente. (Textura) Evaluación Sensorial de A través del Análisis Al inicio de cada Recepción

Firme, Elástica, Color uniforme, Brillante, Mucus transparente, cada pescado

Control de Calidad inmediantemente en caso de

Sensorial de Materia Prima

Natural, Espinas adheridas. (Agallas) Rojas, bien formadas, no cumplir con su frescura

Brillantes, olor fresco, sin mucus.

Liempieza e Higiene del

Evaluar las condiciones Higiénicas del Transporte totalmente Chequeo Visual en cada Al inicio de cada Recepción Se le llama la atención con

Histamina limpio.

Transporte Interna y Control de Calidad

Entrega o Recepción de Materia Prima el proveedor que no cumpla

Externa

PCC1 Recepción Personal que cumpla con las Buenas Prácticas de Manufacturas Chequeo Visual en cada Cada Recepción de Materia Llamar la atención con el

Indumentaria del Personal Control de Calidad

de Materia Prima (BPM): Gorro, Guantes, TapaBoca e Indumentaria. trabajador Prima personal que incumpla

Limpiar el área

Cumplir con los Procedimientos Operacionales Estandarizados de Limpieza del área de Chequeo Visual en cada Cada Recepción de Materia

Saneamiento (POES)

Control de Calidad inmediatamente al observar

Recepción area de Recepción Prima

la no conformidad

Metodo de almacenamiento

y distribución: 0°C - 3° C.

Elegir el cumplimiento de pesca en zonas de captura establecidas Cada Recepción de Materia

Parasitos como seguras ausencia de parasitos en productos recepcionados

Presencia de Parasitos Chequeo Visual Control de Calidad Rechazar el producto que

Prima

contenga parásitos

inmediatamente

Rechazar el producto

No se reciben pescados que sean expuestos a contaminantes Contaminación por aceite, A través del Análisis Cada Recepción de Materia

Hidrocarburos ambientales y que sean capturados en zonas prohibidas.

Control de Calidad inmediantemente al

diesel, petroleo, gasolina Sensorial Prima

presentar olor a combustible

Monitoreo de la

Temperatura del producto temperaturacon un

El pescado debe estar enhielado para mantenerlo a un Enhielar el producto

embolsado y cierre de la termometro calibrado e Cada 10 Minutos Control de Calidad

Crecimiento rango de frío <4°C. inmediatamente

bolsa al vacío inspeccion de empaque y de

Bacteriano: las bolsas al vacio

Clostridium

PCC2 Botulinum Llevar el producto

Monitoreo constante del

Congelar Rapidamente al tunel de congelacion Congelar Rapidamente Cada 10 Minutos Control de Calidad rapidamente al tunel de

Empaque producto sellado al vacio

congelación -24°C

Revision de Cada etiqueta

Alergenos Declaracion en etiqueta del peligro potencialde alergia de Declaración del pescado Se informa y se destruyen

con la declaración del Cada impresión de etiqueta Control de Calidad

Alimentarios los productos pesqueros como alergenos

alergenos

las etiquetas con el error

Se verifica que la cadena de

PCC3 Etapa de congelacion debe ser entre 18 horas y 36 horas y Monitoreo de la

Crecimiento En cada producto terminado frío no se haya roto.

Almacenamiento de temperatura entre -24°C y -30°C. Empaque debe evitar la Medicion de Temperatura temperaturacon un Control de Calidad Temperatura del Producto: -

Bacteriano deshidratacion y oxidacion del pescado. termometro calibrado

antes de ser despachado

Producto Terminado 18°C

Fuente: VENCASA (2022)

También podría gustarte

- TilapiaDocumento5 páginasTilapiaCARMEN GABRIELA GALINDO OLIVARESAún no hay calificaciones

- Plan Haccp 2022Documento4 páginasPlan Haccp 2022eliza3247Aún no hay calificaciones

- Tabla de Control Del HACCPDocumento2 páginasTabla de Control Del HACCPAnonymous 9NDvJMKhywAún no hay calificaciones

- HPCCDocumento13 páginasHPCCWilfredo Delgadillo RiosAún no hay calificaciones

- Acciones Correctivas de Vigilancia CCDocumento5 páginasAcciones Correctivas de Vigilancia CCCarolAún no hay calificaciones

- Matriz de Control OperacionalDocumento4 páginasMatriz de Control OperacionalPedro Waldir Hirpanocca Anahua100% (1)

- Aplicación Del Sistema HACCPDocumento4 páginasAplicación Del Sistema HACCPLina Arias SalazarAún no hay calificaciones

- Tabla Analisis de PPCDocumento3 páginasTabla Analisis de PPCnancy fonsecaAún no hay calificaciones

- Control de Calidad en Las Industrias de Conservas VegetalesDocumento7 páginasControl de Calidad en Las Industrias de Conservas VegetalesAryday SanchezAún no hay calificaciones

- Plan de Calidad Del Maní 2Documento1 páginaPlan de Calidad Del Maní 2nicollefernandezvAún no hay calificaciones

- Sistema Haccp para Durazno en AlmibarDocumento12 páginasSistema Haccp para Durazno en Almibaralex ferreiraAún no hay calificaciones

- Sistema Haccp para Durazno en AlmibarDocumento12 páginasSistema Haccp para Durazno en AlmibarAlexander Auccasi Gutierrez100% (3)

- Caso de Estudio Granja PiscicolaDocumento3 páginasCaso de Estudio Granja PiscicolaGabriel MateoAún no hay calificaciones

- Control de Calidad en Jarabes PREPARACIONDocumento7 páginasControl de Calidad en Jarabes PREPARACIONnataliaAún no hay calificaciones

- Almíbar de DuraznoDocumento7 páginasAlmíbar de Duraznolupe cecilia GualancañayAún no hay calificaciones

- Check List Buenas Prácticas de Higiene y Manipulación de Alimentos. Casi...Documento7 páginasCheck List Buenas Prácticas de Higiene y Manipulación de Alimentos. Casi...nicolas jaraAún no hay calificaciones

- PASO 11 y 12 de HaccpDocumento2 páginasPASO 11 y 12 de HaccpJOSE JAIR RODAS CASTILLOAún no hay calificaciones

- Control de Calidad en Jarabes PREPARACIONDocumento7 páginasControl de Calidad en Jarabes PREPARACIONMaria Joa Luyo Antonio67% (9)

- Matriz PCCDocumento5 páginasMatriz PCCjpuertasveAún no hay calificaciones

- POES 5 Py Adulteracion de Alimentos 1 1Documento8 páginasPOES 5 Py Adulteracion de Alimentos 1 1Alejandro TigreAún no hay calificaciones

- Taller HaccpDocumento17 páginasTaller HaccpMaycon Patala SanchezAún no hay calificaciones

- NuggetsDocumento3 páginasNuggetssilviaAún no hay calificaciones

- Plan Haccp Atun Enlatado - Grupo 5Documento53 páginasPlan Haccp Atun Enlatado - Grupo 5Eduardo Marroquin50% (2)

- HACCPDocumento11 páginasHACCPpaola andrea marin alvarezAún no hay calificaciones

- Ejercicio Carta XDocumento25 páginasEjercicio Carta XPaola SalasAún no hay calificaciones

- Ins Recibo AlimentosDocumento12 páginasIns Recibo AlimentosJim BeltAún no hay calificaciones

- Medidas CorrectivasDocumento12 páginasMedidas CorrectivasjesusAún no hay calificaciones

- Plan Haccp en El Proceso de Producción de Un MenúDocumento3 páginasPlan Haccp en El Proceso de Producción de Un MenúDAYANA MISHEL RIVERA CHIPUGSIAún no hay calificaciones

- Grupo 5. Acciones Correctivas A Los PCC'sDocumento5 páginasGrupo 5. Acciones Correctivas A Los PCC'sWalter GarcíaAún no hay calificaciones

- HACCP - Básico EjerciciosDocumento16 páginasHACCP - Básico EjerciciosJazminAún no hay calificaciones

- Documentación Actividades Clase de BPMDocumento3 páginasDocumentación Actividades Clase de BPMMarina suazaAún no hay calificaciones

- Cuadro de RecepcionDocumento2 páginasCuadro de RecepcionGina Marcela Pulido OrjurlaAún no hay calificaciones

- Trabajo de Grupo PCCDocumento20 páginasTrabajo de Grupo PCCWilfredo Delgadillo RiosAún no hay calificaciones

- Semana 13 - Control de Calidad de Harina D EpescadoDocumento20 páginasSemana 13 - Control de Calidad de Harina D EpescadoWagner Gamboa CruzadoAún no hay calificaciones

- Papas A La FrancesaDocumento3 páginasPapas A La Francesalucas saineaAún no hay calificaciones

- Inocuidad - NESTLEDocumento33 páginasInocuidad - NESTLELuis Ramon Brito Ravelo100% (4)

- 05 Gaspar Gonzalez - Nestle PDFDocumento33 páginas05 Gaspar Gonzalez - Nestle PDFAngie GuevaraAún no hay calificaciones

- Cuadro de Vino de Uva Borgoña NegraDocumento1 páginaCuadro de Vino de Uva Borgoña NegraCamila ZegarraAún no hay calificaciones

- Ficha Tecnica KumisDocumento2 páginasFicha Tecnica KumisElizabeth EspejoAún no hay calificaciones

- Plan de Capacitacion 2018 - ModulosDocumento108 páginasPlan de Capacitacion 2018 - ModulosJorge Osorio100% (1)

- Tecnología de Los Alimentos - Clase N°11 - TRAZABILIDADDocumento25 páginasTecnología de Los Alimentos - Clase N°11 - TRAZABILIDADConsuelo Parra NazalAún no hay calificaciones

- Lecc. 24. - Inspeccion y Control de Productos Pesqueros (19-20)Documento40 páginasLecc. 24. - Inspeccion y Control de Productos Pesqueros (19-20)Tiny AngelAún no hay calificaciones

- Fdocuments - Ec - Buenas Practicas de Manufactura Conchas de Abanico1Documento20 páginasFdocuments - Ec - Buenas Practicas de Manufactura Conchas de Abanico1Fatema Zohra ChaerAún no hay calificaciones

- Plan HACCPDocumento7 páginasPlan HACCPJuan jose Alian contrerasAún no hay calificaciones

- PT Control de TemperaturaDocumento7 páginasPT Control de Temperaturaclaudia herreraAún no hay calificaciones

- ALIMENTOSDocumento24 páginasALIMENTOSDiego Del carpio leonAún no hay calificaciones

- R040 Inspeccion de Baños de Instalaciones 10 Marzo 2023 CPHSDocumento1 páginaR040 Inspeccion de Baños de Instalaciones 10 Marzo 2023 CPHSDiem UrquetaAún no hay calificaciones

- Análisis de Riesgos en 5 PasosDocumento6 páginasAnálisis de Riesgos en 5 PasostaniaAún no hay calificaciones

- Tabla de Control Del Plan HACCP (1) Salchichas Estilo VienaDocumento6 páginasTabla de Control Del Plan HACCP (1) Salchichas Estilo VienaDavid UlchurAún no hay calificaciones

- Pre InformeDocumento7 páginasPre InformeSaidith RamirezAún no hay calificaciones

- IMPLEMENTACION DE UN PLAN HACCP EN UNA PLANTA de EmbutidosDocumento40 páginasIMPLEMENTACION DE UN PLAN HACCP EN UNA PLANTA de EmbutidosPedro Nicolas Arellano JimenezAún no hay calificaciones

- Plan HACCPDocumento3 páginasPlan HACCPNaida Carolina Godoy BáezAún no hay calificaciones

- Haccp BrieDocumento1 páginaHaccp BrieHoseokAún no hay calificaciones

- Presentacion Consolidado HaccpDocumento27 páginasPresentacion Consolidado HaccpJohnny BocanegraAún no hay calificaciones

- Presentacion CONSOLIDADO HACCPDocumento27 páginasPresentacion CONSOLIDADO HACCPJohnny BocanegraAún no hay calificaciones

- Flujograma de Extracción de PectinaDocumento1 páginaFlujograma de Extracción de PectinaErika ArmijosAún no hay calificaciones

- Aplicación de Haccp en Proceso de Jugo de NaranjaDocumento5 páginasAplicación de Haccp en Proceso de Jugo de NaranjaMark AnthonyAún no hay calificaciones

- Formatos de Control (PCC) - BPMDocumento21 páginasFormatos de Control (PCC) - BPMALEXANDER PEINADO VENTURAAún no hay calificaciones

- Matriz Metrologia ULTIMODocumento14 páginasMatriz Metrologia ULTIMOJonathan VergaraAún no hay calificaciones

- Ficha Tecnica de La EmpresaDocumento8 páginasFicha Tecnica de La EmpresaJosé Enrique BetancourtAún no hay calificaciones

- Cingaro CineDocumento1 páginaCingaro CineJosé Enrique BetancourtAún no hay calificaciones

- Estructura Organizativa SalarialDocumento22 páginasEstructura Organizativa SalarialJosé Enrique BetancourtAún no hay calificaciones

- Habladores Clasificación Por TallaDocumento12 páginasHabladores Clasificación Por TallaJosé Enrique BetancourtAún no hay calificaciones

- Negociuacion Internacional 19102021Documento47 páginasNegociuacion Internacional 19102021José Enrique BetancourtAún no hay calificaciones

- Tarea de Jose y YolmarDocumento6 páginasTarea de Jose y YolmarJosé Enrique BetancourtAún no hay calificaciones

- Especificaciones Tecnicas Del Pargo Version 2Documento3 páginasEspecificaciones Tecnicas Del Pargo Version 2José Enrique BetancourtAún no hay calificaciones

- Tesis Carlos Capitulo 1 UVDocumento11 páginasTesis Carlos Capitulo 1 UVJosé Enrique BetancourtAún no hay calificaciones

- Mapa de Variable Ultima Version 08072022Documento2 páginasMapa de Variable Ultima Version 08072022José Enrique BetancourtAún no hay calificaciones

- Capitulo Ii Marco TeoricoDocumento3 páginasCapitulo Ii Marco TeoricoJosé Enrique BetancourtAún no hay calificaciones

- Entrega Fundamentación + Antecedentes (Tesis Carlos)Documento9 páginasEntrega Fundamentación + Antecedentes (Tesis Carlos)José Enrique BetancourtAún no hay calificaciones

- Carta Maria PaolaDocumento1 páginaCarta Maria PaolaJosé Enrique BetancourtAún no hay calificaciones

- Asignacion No. 1 Luis PerezDocumento29 páginasAsignacion No. 1 Luis PerezJosé Enrique BetancourtAún no hay calificaciones

- Ventas Por Día Semestre 2022 1Documento15 páginasVentas Por Día Semestre 2022 1José Enrique BetancourtAún no hay calificaciones

- Fcad Qua Gut 2020Documento30 páginasFcad Qua Gut 2020José Enrique BetancourtAún no hay calificaciones

- Tesis Carlos Capitulo 1 UVDocumento11 páginasTesis Carlos Capitulo 1 UVJosé Enrique BetancourtAún no hay calificaciones

- Esquema UvDocumento2 páginasEsquema UvJosé Enrique BetancourtAún no hay calificaciones

- Cuuadro de Partes InteresadasDocumento4 páginasCuuadro de Partes InteresadasJosé Enrique BetancourtAún no hay calificaciones

- Presentación 1Documento2 páginasPresentación 1José Enrique BetancourtAún no hay calificaciones

- Capitulo I FundamentacionDocumento6 páginasCapitulo I FundamentacionJosé Enrique BetancourtAún no hay calificaciones

- Semillas para EspososDocumento3 páginasSemillas para EspososJosé Enrique BetancourtAún no hay calificaciones

- Efesios 5Documento47 páginasEfesios 5José Enrique BetancourtAún no hay calificaciones

- Relaciones Intrafamiliares Efesios Artunduaga 2018Documento147 páginasRelaciones Intrafamiliares Efesios Artunduaga 2018José Enrique BetancourtAún no hay calificaciones

- Propuesta de CapacitacionDocumento4 páginasPropuesta de CapacitacionJosé Enrique BetancourtAún no hay calificaciones

- Plan de Marketing-ModeloDocumento2 páginasPlan de Marketing-ModeloJosé Enrique BetancourtAún no hay calificaciones

- Memoria DescriptivaDocumento7 páginasMemoria DescriptivaJosé Enrique BetancourtAún no hay calificaciones

- HABLADORESDocumento20 páginasHABLADORESJosé Enrique BetancourtAún no hay calificaciones

- Ideas de Contenido-ModeloDocumento1 páginaIdeas de Contenido-ModeloJosé Enrique BetancourtAún no hay calificaciones

- Guia Marketing y CM Dor - Lap CursoDocumento9 páginasGuia Marketing y CM Dor - Lap CursoJosé Enrique BetancourtAún no hay calificaciones

- Ahorasiiiii ChancacaDocumento12 páginasAhorasiiiii ChancacaTania MilagrosAún no hay calificaciones

- Fichas Técnicas Mango - Grupo 3Documento8 páginasFichas Técnicas Mango - Grupo 3Danny Oporto TorresAún no hay calificaciones

- Proyecto FormativoDocumento21 páginasProyecto FormativoFer JilianAún no hay calificaciones

- Práctica 1. Evaluación Nutricional Del Adulto JovenDocumento4 páginasPráctica 1. Evaluación Nutricional Del Adulto JovenDannyWolf 016Aún no hay calificaciones

- Frejoles Con Seco de CarneDocumento2 páginasFrejoles Con Seco de CarnehuasabertoAún no hay calificaciones

- Reino ProtistaDocumento9 páginasReino ProtistaCrislayner RonquilloAún no hay calificaciones

- FICHA DE REFORZAMIENTO 20 DE JUNIO COMUNICACIONdocxDocumento12 páginasFICHA DE REFORZAMIENTO 20 DE JUNIO COMUNICACIONdocxVictoria Pongo HuarinoAún no hay calificaciones

- (Ex) Une-En Iso 6888-2 2000Documento3 páginas(Ex) Une-En Iso 6888-2 2000majose019Aún no hay calificaciones

- Articulo Viridiana 2019Documento11 páginasArticulo Viridiana 2019Kevin Junior Castillo ValverdeAún no hay calificaciones

- Bodegas y Viñedos Tabernero SDocumento13 páginasBodegas y Viñedos Tabernero SStefano LunaAún no hay calificaciones

- Alkosto Separata Digital General Mercado 08102022Documento6 páginasAlkosto Separata Digital General Mercado 08102022Jandri MarinAún no hay calificaciones

- Cremas Vegetales para BatirDocumento5 páginasCremas Vegetales para BatirGloria RamirezAún no hay calificaciones

- FrutasDocumento21 páginasFrutasFabiola ReyesAún no hay calificaciones

- Normas Tecnicas SIDRA CAPDocumento34 páginasNormas Tecnicas SIDRA CAPFrida alin Medina GuerreroAún no hay calificaciones

- FTC Nitrok 302Documento4 páginasFTC Nitrok 302Ingeniera De AlimentosAún no hay calificaciones

- Cata de Alimetos ZDocumento8 páginasCata de Alimetos ZReynaldo Chumpe LeonAún no hay calificaciones

- Guía de ElaboraciónDocumento4 páginasGuía de ElaboraciónMaria Jose Paredes AguilarAún no hay calificaciones

- Caso 2 California Pizza KitchenDocumento17 páginasCaso 2 California Pizza KitchenRodo GarpoAún no hay calificaciones

- Caracterización Química de Aguardiente de Caña Artesanal Elaborado en El Cantón CumandáDocumento80 páginasCaracterización Química de Aguardiente de Caña Artesanal Elaborado en El Cantón CumandákarinaAún no hay calificaciones

- Menú Caelum CateringDocumento6 páginasMenú Caelum CateringLic. Ayelen MachadoAún no hay calificaciones

- Pia Politicas Equipo8Documento5 páginasPia Politicas Equipo8Janneth Serrano100% (1)

- TRIPTICODocumento2 páginasTRIPTICOmiltonromyAún no hay calificaciones

- Laboratorios de Prueba 2021-02-02Documento340 páginasLaboratorios de Prueba 2021-02-02Laura LugoAún no hay calificaciones

- Ensayo Sobre El Caso de Estudio de Taco BellDocumento6 páginasEnsayo Sobre El Caso de Estudio de Taco BellErnesto RomanAún no hay calificaciones

- Caso de Nutricion ResueltoDocumento5 páginasCaso de Nutricion ResueltoLeidy NeciosupAún no hay calificaciones

- AvestruzDocumento8 páginasAvestruzjose antonio villanueva henriquezAún no hay calificaciones

- Huevos Organicos TerminadoDocumento16 páginasHuevos Organicos TerminadoMabel Tolentino CamonesAún no hay calificaciones

- Formato de Devolucion y Cambios de SnackDocumento1 páginaFormato de Devolucion y Cambios de SnackLuis CorreaAún no hay calificaciones

- Sistema DigestivoDocumento11 páginasSistema DigestivoOSCAR JESUS ALVA VARGASAún no hay calificaciones

- Cat-3 FDVDocumento28 páginasCat-3 FDVVerónicaValdiviezoAún no hay calificaciones