Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso 1

Cargado por

saul lara0 calificaciones0% encontró este documento útil (0 votos)

25 vistas4 páginasTítulo original

CASO 1

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

25 vistas4 páginasCaso 1

Cargado por

saul laraCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

CASO 1

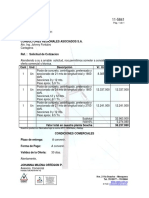

Una fábrica de autopartes ha tenido problemas con la dimensión de cierta barra de

acero en el momento de ensamblarla, por lo que se decide colectar datos para

analizar el proceso correspondiente. La longitud ideal de la barra es de 100 mm,

con una tolerancia de 62 mm. Cada dos horas se toman cinco barras consecutivas

y se miden. Los datos obtenidos (en mm) en una semana se muestran en la tabla:

a) Obtenga una carta X– e interprétela.

b) Interprete los límites de control y establezca la diferencia conceptual

de éstos con las especificaciones.

c) Mediante una carta R investigue si el proceso estuvo en control

estadístico en cuanto a la variabilidad.

d) Explique con sus palabras cuál es la diferencia entre lo investigado en

a y en c.

a) Obtenga una carta X– e interprétela.

Interpretación:

La longitud ideal de la barra es de 100 mm, analizando las muestras tomadas

durante una semana, en la gráfica obtenida mediante Minitab se visualiza

claramente como la media específica corresponde a 100.288 mm, en la gran

mayoría de los casos, las muestras permanecieron dentro del margen de las

especificaciones, presentando un límite superior de 101.906 y por otro lado, un

límite inferior de 98.671, sin embargo, es importante identificar y reconocer que

tres desviaciones estándar de las dos muestras tomadas excedieron los limites

comunes, en consecuencia esto indica factores fuera de lo normal, en este caso

correspondientes a las muestras 6 y 13.

b) Interprete los límites de control y establezca la diferencia conceptual

de estos con las especificaciones.

Los límites de control son obtenidos a partir de la variabilidad del proceso y en la

carta X representan la realidad en cuanto a la variabilidad de las medias de las

muestras. Mientras que las especificaciones son valores deseados para las

mediciones individuales de la característica de la calidad.

Los límites de control surgieron después de seleccionar una tolerancia de 3

desviaciones estándar respecto a la media (100.28) en la recolección de datos,

donde la media corresponde a la medida ideal con respecto a la barra de acero, el

límite de control inferior (98.671) y el límite de control superior (101.906), indican

que si estos son excedidos se presentarán problemas con la calidad de las barras

de acero pues están excediendo las limitaciones, en cambio todas aquellas

muestras que se encuentren dentro de los límites y pero sobre todo cerca de la

media, indicarán las medidas de las barras que cumplen con las especificaciones

y por lo tanto, como producto de calidad.

c) Mediante una carta R investigue si el proceso estuvo en control

estadístico en cuanto a la variabilidad.

Comentario: La media del proceso pudiese no ser estable. 2 subgrupos (9.1%)

están fuera de control en la gráfica Xbarra. Se tiene en cuenta que se puede ver

un 0.7% de subgrupos fuera de control en virtud de las probabilidades, aunque el

proceso sea estable.

En la presente carta R es notorio que el proceso se encuentra dentro de los

márgenes de las especificaciones mostrándose con poca variabilidad a excepción

de las muestras 6 y 13 que se muestran excediendo el límite de control superior.

d) Explique con sus palabras cuál es la diferencia entre lo investigado en

a y en c.

Para concluir, mediante la reciente investigación, análisis y comprensión respecto

al apartado del inciso C), claramente la variación del proceso es estable. No hay

subgrupos fuera de control en la gráfica R, por otra parte, el inciso A indica que la

media del proceso pudiera no ser estable. Finalmente, 2 subgrupos (9.1%) están

fuera de control en la gráfica X, señalando que el proceso no cuenta o no tiene

cierta estabilidad ya que algunos datos de la longitud de las barras de acero se

encuentran por fuera de los límites de control.

En conclusión, esto indicará que se debe profundizar aún más respecto a

esos dos subgrupos fuera de control y omitir de los cálculos aquellos con causas

especiales.

También podría gustarte

- EjerciciosCartas DecontrolDocumento34 páginasEjerciciosCartas DecontrolLizbeth PechAún no hay calificaciones

- Taller CartasDocumento2 páginasTaller CartaspmtmsAún no hay calificaciones

- Tarea López Paz Joanthan UrielDocumento15 páginasTarea López Paz Joanthan UrielJONATHAN URIEL LOPEZ PAZAún no hay calificaciones

- Cec U2 Bloque2 EjerciciosDocumento5 páginasCec U2 Bloque2 EjerciciosrdsagsadgaAún no hay calificaciones

- Cec U2 Bloque2 EjerciciosDocumento5 páginasCec U2 Bloque2 EjerciciosrdsagsadgaAún no hay calificaciones

- Instituto Tecnologico de Matamoros: Nombre: Numero de ControlDocumento13 páginasInstituto Tecnologico de Matamoros: Nombre: Numero de ControlAlessandra ArroyoAún no hay calificaciones

- Ejercios de HistogramaDocumento10 páginasEjercios de HistogramaIxchel HernandezAún no hay calificaciones

- CalidadddDocumento4 páginasCalidadddjocelinrmoreno240Aún no hay calificaciones

- 4 Cap 9 Ejercicios H Gutierrez P para USMDocumento15 páginas4 Cap 9 Ejercicios H Gutierrez P para USMdrsalinassAún no hay calificaciones

- Cartas de ControlDocumento20 páginasCartas de Controlbibiana100667% (3)

- Capitulo 7Documento21 páginasCapitulo 7Dante Palacios Valdiviezo100% (2)

- Solucion de Problemas Cartas de Control Por Variables EC2 F2 Actividad 9Documento8 páginasSolucion de Problemas Cartas de Control Por Variables EC2 F2 Actividad 9Víctor0% (1)

- Laboratorio Unidad 2Documento47 páginasLaboratorio Unidad 2Enrique HernandezAún no hay calificaciones

- Práctica #7Documento38 páginasPráctica #7Kevin Alexis Perez Roa100% (1)

- Taller Graficas de Control 1Documento6 páginasTaller Graficas de Control 1Karla MontenegroAún no hay calificaciones

- A9 JGHDocumento14 páginasA9 JGHyodyth garciAún no hay calificaciones

- Gráficos de ControlDocumento36 páginasGráficos de ControlJuan Antonio LaraAún no hay calificaciones

- GutiéRrez Pulido, H. and Vara Salazar, R. (2013) - Control Estadístico de La Calidad Y Seis Sigma. MéXico: Mcgraw-Hill EducationDocumento16 páginasGutiéRrez Pulido, H. and Vara Salazar, R. (2013) - Control Estadístico de La Calidad Y Seis Sigma. MéXico: Mcgraw-Hill EducationEdison Paul RAún no hay calificaciones

- Carta X-RDocumento4 páginasCarta X-RDanielaa HmAún no hay calificaciones

- Ultimos Ejerciciois Control de CalidadDocumento34 páginasUltimos Ejerciciois Control de CalidadSandra OviedoAún no hay calificaciones

- Laboratorio 2.2-2.3Documento33 páginasLaboratorio 2.2-2.3Enrique HernandezAún no hay calificaciones

- Taller Graficas de Control CalidadDocumento7 páginasTaller Graficas de Control CalidadKarla MontenegroAún no hay calificaciones

- Ejercicios Cap 7 Guti Rrez HumbertoDocumento54 páginasEjercicios Cap 7 Guti Rrez HumbertoYou And MeAún no hay calificaciones

- Taller Cartas de ControlDocumento1 páginaTaller Cartas de ControlCarlos Arturo LealAún no hay calificaciones

- Taller Cartas de ControlDocumento1 páginaTaller Cartas de Controlchristian garciaAún no hay calificaciones

- Carta de Control XDocumento6 páginasCarta de Control XMaria Consuelo Perdomo SalgadoAún no hay calificaciones

- Ejercicios Control Estadístico de La CalidadDocumento7 páginasEjercicios Control Estadístico de La CalidadCristian David Cubides CardenasAún no hay calificaciones

- Ejercicios CEPDocumento15 páginasEjercicios CEPJosephAdrianSea0% (2)

- Correccion-Practica de Ejercicios-LaboratorioDocumento32 páginasCorreccion-Practica de Ejercicios-LaboratorioEnrique HernandezAún no hay calificaciones

- Taller 3 - d7302927 - Jorge BadielDocumento11 páginasTaller 3 - d7302927 - Jorge BadielJorgeEnriqueBadielFlorezAún no hay calificaciones

- Resolución Ejercicio1Documento90 páginasResolución Ejercicio1CARLOS JOAQUIN MOSCOSO DURAZNOAún no hay calificaciones

- Etapa 2 Unidad 3Documento43 páginasEtapa 2 Unidad 3okr15Aún no hay calificaciones

- 3.-Actividad Estimaciã IntervalosDocumento9 páginas3.-Actividad Estimaciã IntervalosDavid FrancoAún no hay calificaciones

- GRAFICOSDECONTROL JoseDocumento11 páginasGRAFICOSDECONTROL JoseLUIS ADRIAN RAMOS GARCIAAún no hay calificaciones

- Cartas ControlDocumento24 páginasCartas ControlLorena Martinez0% (1)

- Ejercicios FebreroDocumento2 páginasEjercicios FebreroAbeAún no hay calificaciones

- Capítulo 8Documento4 páginasCapítulo 8maximal25Aún no hay calificaciones

- 4) Cap 9 H. Gutierrez P EjerciciosDocumento14 páginas4) Cap 9 H. Gutierrez P EjerciciosValentina Muñoz de la Sotta0% (1)

- Tarea Cap8Documento5 páginasTarea Cap8davidAún no hay calificaciones

- Laboratorio 2.3Documento32 páginasLaboratorio 2.3Enrique HernandezAún no hay calificaciones

- 1 Parcial PyeDocumento1 página1 Parcial PyeAugusto MirandaAún no hay calificaciones

- Cartas de Control para VariablesDocumento12 páginasCartas de Control para VariablesLa TribuAún no hay calificaciones

- Problemario para El Primer ExamenDocumento12 páginasProblemario para El Primer ExamenNancy Rosas'Aún no hay calificaciones

- Informe de Calidad Laboratorio 1. ValverdeDocumento10 páginasInforme de Calidad Laboratorio 1. ValverdeLeon HorenboutAún no hay calificaciones

- Taller 1 AvpDocumento2 páginasTaller 1 AvpAlejandra MurciaAún no hay calificaciones

- Calidad Del Concreto en ViviendasDocumento11 páginasCalidad Del Concreto en ViviendasKevin Calizaya ValdezAún no hay calificaciones

- Segundo Examen Parcial Pia 800Documento1 páginaSegundo Examen Parcial Pia 800German ChoqueAún no hay calificaciones

- Control D CalidadDocumento13 páginasControl D CalidadIsaac GutierrezAún no hay calificaciones

- GuiaDocumento10 páginasGuiahermesguifarroAún no hay calificaciones

- Liseth Iris Nina - GraficasDocumento14 páginasLiseth Iris Nina - GraficasWILLIAMS DENNIS CONDORI FLORESAún no hay calificaciones

- Ejemplos Graficos de ControlDocumento9 páginasEjemplos Graficos de ControlAle EsparzAlvarezAún no hay calificaciones

- Imprimir DevoreDocumento7 páginasImprimir DevoreMagaly Mori Linares100% (1)

- Entregable 2 Gestion de La CalidadDocumento3 páginasEntregable 2 Gestion de La CalidadRodolfo MonjaAún no hay calificaciones

- Ej Graficos Por VariablesDocumento4 páginasEj Graficos Por VariablesRegina Martinez SantanderAún no hay calificaciones

- Problemas - Parte IDocumento11 páginasProblemas - Parte ICristian Lazaro AriasAún no hay calificaciones

- Tarea Tercer ParcialDocumento7 páginasTarea Tercer ParcialLuis Aguilar100% (1)

- AttachmentDocumento14 páginasAttachmentClever Arisaca MoralesAún no hay calificaciones

- Dinámica De Fluidos Computacional Para IngenierosDe EverandDinámica De Fluidos Computacional Para IngenierosCalificación: 4 de 5 estrellas4/5 (1)

- Proyecto de Distribucion y Ubicacion de PlantaDocumento41 páginasProyecto de Distribucion y Ubicacion de Plantasaul laraAún no hay calificaciones

- Adobe Scan 19 May. 2023Documento2 páginasAdobe Scan 19 May. 2023saul laraAún no hay calificaciones

- Elementos de Mano de ObraDocumento14 páginasElementos de Mano de Obrasaul laraAún no hay calificaciones

- Canto GAL-Rojas RJJ-SDDocumento23 páginasCanto GAL-Rojas RJJ-SDsaul laraAún no hay calificaciones

- Anteproyecto TALLER DE INVESTIGACION IIDocumento5 páginasAnteproyecto TALLER DE INVESTIGACION IIsaul laraAún no hay calificaciones

- Tarea 1Documento7 páginasTarea 1saul laraAún no hay calificaciones

- Elementos Del Costo:: Materia Prima, Mano de Obra y Costos Indirectos de FabricaciónDocumento60 páginasElementos Del Costo:: Materia Prima, Mano de Obra y Costos Indirectos de Fabricaciónsaul laraAún no hay calificaciones

- Mapa Mental Io 1Documento3 páginasMapa Mental Io 1saul laraAún no hay calificaciones

- Produccion ConjuntaDocumento35 páginasProduccion Conjuntasaul laraAún no hay calificaciones

- Los Tipos de Investigación y Las TécnicasDocumento11 páginasLos Tipos de Investigación y Las Técnicassaul laraAún no hay calificaciones

- Caso de EstudioDocumento6 páginasCaso de Estudiosaul laraAún no hay calificaciones

- Mapa Mental de SimulacionDocumento2 páginasMapa Mental de Simulacionsaul laraAún no hay calificaciones

- Diagrama GanttDocumento1 páginaDiagrama Ganttsaul laraAún no hay calificaciones

- Tarea de Taller de InvestigacionDocumento14 páginasTarea de Taller de Investigacionsaul laraAún no hay calificaciones

- Linea Del Tiempo Io1Documento2 páginasLinea Del Tiempo Io1saul laraAún no hay calificaciones

- Linea Del Tiempo Sobre Higiene y Seguridad IndustrialDocumento4 páginasLinea Del Tiempo Sobre Higiene y Seguridad Industrialsaul lara100% (1)

- Prácticas Alternativas - T1Documento11 páginasPrácticas Alternativas - T1saul laraAún no hay calificaciones

- ACFrOgAEVpBOwrkd5o5Z9w-8mZkeENjtYXrxUEhNnu2QVzhk6rv RT i0ffRXowB7qmXVOcRyE9NoOHEFKPpKkI4bFCsgL smnBHazHEQ64ranqNOmYyV2eTRCjBXwwocCmO-kAsz83Rwgbm1KtFDocumento28 páginasACFrOgAEVpBOwrkd5o5Z9w-8mZkeENjtYXrxUEhNnu2QVzhk6rv RT i0ffRXowB7qmXVOcRyE9NoOHEFKPpKkI4bFCsgL smnBHazHEQ64ranqNOmYyV2eTRCjBXwwocCmO-kAsz83Rwgbm1KtFsaul laraAún no hay calificaciones

- PROBLEMARIODocumento6 páginasPROBLEMARIOsaul laraAún no hay calificaciones

- Problemario de Fisica IND U12Documento5 páginasProblemario de Fisica IND U12saul laraAún no hay calificaciones

- Prácticas Alternativas - T1Documento11 páginasPrácticas Alternativas - T1saul laraAún no hay calificaciones

- Ficha de Equipos 1Documento1 páginaFicha de Equipos 1saul laraAún no hay calificaciones

- Cuadro Comparativo EDT2Documento3 páginasCuadro Comparativo EDT2saul laraAún no hay calificaciones

- ENSAYODocumento6 páginasENSAYOsaul laraAún no hay calificaciones

- La Seguridad e Higiene Industrial Es Un Área Encaminada A Formar Profesionales Capaces de AnalizarDocumento2 páginasLa Seguridad e Higiene Industrial Es Un Área Encaminada A Formar Profesionales Capaces de Analizarsaul laraAún no hay calificaciones

- Tabla MTMDocumento6 páginasTabla MTMsaul laraAún no hay calificaciones

- Investigacion de Sistemas OperativosDocumento13 páginasInvestigacion de Sistemas Operativossaul laraAún no hay calificaciones

- Linea Del Tiempo Sobre La ComputacionDocumento6 páginasLinea Del Tiempo Sobre La Computacionsaul laraAún no hay calificaciones

- Casos Clinicos Citologia VaginalDocumento2 páginasCasos Clinicos Citologia VaginalBolaños CindyAún no hay calificaciones

- Tres Formas de Ecologia PoliticaDocumento21 páginasTres Formas de Ecologia Politicaginadiazmar100% (2)

- 2.6. Taller de Fauna SilvestreDocumento3 páginas2.6. Taller de Fauna SilvestreAndres VasquezAún no hay calificaciones

- 4.6.5 Packet Tracer - Connect A Wired and Wireless Lan - Es XLDocumento4 páginas4.6.5 Packet Tracer - Connect A Wired and Wireless Lan - Es XLwilmernarvaezAún no hay calificaciones

- Aa4 IoDocumento10 páginasAa4 IoRonald SalazarAún no hay calificaciones

- Rango GeograficoDocumento60 páginasRango GeograficoNicolas Ignacio Aliaga MachucaAún no hay calificaciones

- Práctica de Campo 4Documento5 páginasPráctica de Campo 4América González SaucedoAún no hay calificaciones

- Zonas Climáticas Del Mund2Documento6 páginasZonas Climáticas Del Mund2Rony MolinaAún no hay calificaciones

- Aterramiento ElectricoDocumento8 páginasAterramiento ElectricoJaime Cors FlamburyAún no hay calificaciones

- Educación ArtisticaDocumento58 páginasEducación ArtisticaAdry RamirezAún no hay calificaciones

- Planeación 3ra Jornada de ObservaciónDocumento5 páginasPlaneación 3ra Jornada de ObservaciónAndrea González HdezAún no hay calificaciones

- Metodo de Los Poligonos de ThiessenDocumento9 páginasMetodo de Los Poligonos de ThiessenJhon SonAún no hay calificaciones

- SIMULACRO 4 - Area CDocumento17 páginasSIMULACRO 4 - Area CQuindallAún no hay calificaciones

- Aprendizaje Basado en RetosDocumento9 páginasAprendizaje Basado en Retosapi-327915504Aún no hay calificaciones

- Cuentas Por Cobrar e InventariosDocumento17 páginasCuentas Por Cobrar e InventariosAmérica Fernández Saavedra de LetonaAún no hay calificaciones

- 1-Taller Higiene y Contaminación CruzadaDocumento3 páginas1-Taller Higiene y Contaminación CruzadaMonserrath BombonAún no hay calificaciones

- Semiologia Del Sistema Nervioso Fustinoni 15eDocumento546 páginasSemiologia Del Sistema Nervioso Fustinoni 15eKarla Olmos Silva88% (42)

- 24646-Texto Del Artículo-97257-1-10-20211215Documento37 páginas24646-Texto Del Artículo-97257-1-10-20211215WallpasuaAún no hay calificaciones

- Costo Postes CobecDocumento1 páginaCosto Postes CobecemirluquezvAún no hay calificaciones

- AUTOMATIZACIONDocumento15 páginasAUTOMATIZACIONRodolfo Delgado HancoAún no hay calificaciones

- Amplificador Monoetapa FETDocumento8 páginasAmplificador Monoetapa FETMarianaAún no hay calificaciones

- Unidad 2 OFyDJDocumento26 páginasUnidad 2 OFyDJDana DomínguezAún no hay calificaciones

- InglesDocumento142 páginasInglesMary H AlvaradoAún no hay calificaciones

- Factor de CompresibilidadDocumento16 páginasFactor de Compresibilidadfrankbello1966100% (1)

- Cuadro Comparativo de Las TeoriasDocumento6 páginasCuadro Comparativo de Las TeoriasCarlos Daniel LzAún no hay calificaciones

- Informe PenetrometroDocumento9 páginasInforme PenetrometroJessica TapiaAún no hay calificaciones

- Asunto: Derecho de Petición: Secretaría de Movilidad de ItaguiDocumento2 páginasAsunto: Derecho de Petición: Secretaría de Movilidad de ItaguiDAVID ALEJANDRO SOSA ARIASAún no hay calificaciones

- Tipo de TejidosDocumento3 páginasTipo de TejidosFernández García LitzyAún no hay calificaciones

- Primeraentrega PDFDocumento38 páginasPrimeraentrega PDFgilber pimentelAún no hay calificaciones

- Ejemplo de Texto Argumentativo Sobre La IntolerancDocumento8 páginasEjemplo de Texto Argumentativo Sobre La IntolerancĽibeth VanessaAún no hay calificaciones