Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Arrancadas y Apagadas Seguras de Procesos Industriales Rev. 07, 14-07-2021 LEPV

Cargado por

luis penuelaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Arrancadas y Apagadas Seguras de Procesos Industriales Rev. 07, 14-07-2021 LEPV

Cargado por

luis penuelaCopyright:

Formatos disponibles

Puesta en Marcha & Sacada de Servicio Seguras

en

Unidades de proceso

Descripción de los peligros y cómo manejarlos

“¡Una Puesta en Marcha o una Apagada de unidades de proceso, NO son para novatos!”

De: BP & IChem

Compilado y traducido por: LEPV 2010

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

CONTENIDO

1. Introducción

2. Procedimiento de apagada

2.1 Refrigeración y despresurización

2.3 Eliminación de hidrocarburos residuales

2.4 Eliminación de materiales corrosivos o venenosos

2.5 Eliminación de agua y prevención de la congelación

2.6 Cegamiento (Aislamiento seguro), apertura de equipos y recipientes

2.7 Peligros del sulfuro de hierro pirofórico

2.8 Inspección para ingresar

2.9 Aislamiento de la unidad

3. Procedimiento de puesta en marcha

3.1 Preparativos preliminares

3.2 Preparación de equipos y servicios auxiliares

3.3 Eliminación de aire

3.4 Prueba de estanqueidad

3.5 Refuerzo en gas combustible

3.6 Eliminación de agua

3.7 Poner la unidad en marcha

4. La importancia de los procedimientos y la supervisión

5. Conclusión

6. Algunos puntos para recordar

¡Exámen!

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

1 Introducción

La refinación de petróleo es una industria altamente especializada. Las operaciones

unitarias requieren muchas habilidades y una amplia gama de conocimientos. La habilidad

y el conocimiento se adquieren generalmente a través de la experiencia y la formación. La

experiencia es a veces un maestro lento y doloroso, por lo que la capacitación es de suma

importancia en la seguridad operativa.

Este y otros folletos similares y los de la serie BP Process Safety son herramientas para la

formación de supervisores, operadores de procesos y personal de mantenimiento para

complementar la experiencia, acortando así el período de aprendizaje y desarrollo de

habilidades en las actividades relacionadas con estas fases de la operación de plantas de

procesos de refinerías de petróleo.

La falta de reconocimiento y eliminación de los peligros asociados con las paradas y

puestas en marcha de las unidades de refinería ha resultado en lesiones graves, la muerte

y costosos daños a la propiedad (Figura 1a).

Figura 1a Daños en una refinería después de un incendio.

Como se demuestra en la Figura 1b, el análisis muestra que más del 20% de los incidentes

ocurren durante el apagada o el arranque, y también debe reconocerse que algunas fallas

que ocurren durante las operaciones de rutina son a veces el resultado de la fatiga y el

estrés acumulado en el equipo por las UPS. y bajas (por ejemplo, la ruptura de la soldadura

de la tubería que causó el incendio que se muestra en la Figura 1a probablemente estuvo

relacionada con múltiples arranques y paradas que causaron choques térmicos y

vibraciones).

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Figura 1b Análisis de la fase de operación durante la cual ocurrió el incidente (con el "Uso

de una base de datos completa para gestionar mejor la seguridad de los procesos " por B. Kelly y

M. Clancy, CEP 2001).

La industria del petróleo ha dedicado mucho tiempo y dinero a diseñar unidades para evitar

estas trampas explosivas. Sin embargo, cuando un peligro no puede eliminarse

económicamente en el diseño, debe reconocerse y establecerse procedimientos para

evitarlo. Estos procedimientos deben seguirse con diligencia.

Los peligros que se encuentran con mayor frecuencia en las paradas y arranques de

unidades son la mezcla accidental de aire e hidrocarburos, el contacto del agua con aceite

caliente y la congelación del agua residual en las tuberías y el equipo. Otros peligros que

se experimentan comúnmente durante los cambios son los líquidos y gases corrosivos y

venenosos y el sulfuro de hierro pirofórico. Otros peligros (asociados principalmente con

las puestas en marcha) involucran presión, vacío y choque térmico y mecánico.

Estos pueden provocar incendios, explosiones, picos de presión destructivos y otros daños

a la unidad, así como lesiones al personal.

Los incendios ocurren cuando el oxígeno y los vapores o nieblas de combustible se

mezclan en proporciones inflamables y entran en contacto con una fuente de ignición.

Pueden descontrolarse o desencadenar una explosión devastadora.

Los aumentos repentinos de presión que resultan de una mezcla no planificada de agua y

aceite caliente pueden causar solo daños menores o pueden arruinar el equipo, lo que da

como resultado un costoso tiempo de inactividad en las unidades de proceso.

El fuego generalmente sigue si la explosión revienta líneas o recipientes.

No drenar el agua del equipo o no mantener un flujo suficiente de agua o vapor a través de

un sistema puede permitir la congelación, lo que puede causar daños importantes. Un

drenaje o flujo adecuado evitará daños por congelación (Figura 2).

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Figura 2 Un drenaje a través de la tapa del canal u orificios de drenaje en los deflectores evitará el

atrapamiento de agua en intercambiadores con deflectores laterales de tubo diagonales

Debido a que la historia muestra que la mayoría de los incendios y explosiones graves de

las refinerías han ocurrido en las unidades durante el arranque y el cierre, se deben

desarrollar procedimientos que reconozcan y eviten los peligros.

Esta guía presenta muchas de las prácticas operativas probadas y comprobadas típicas de

la industria refinadora actual, algunas de las cuales se resumen en el Capítulo 5. Esta guía

comienza con el cierre, a través del cual la narrativa avanza hasta el inicio. En realidad,

cubre los pasos necesarios para un cambio completo, pero los pasos aplicables también

se aplicarían al cambio de parte de una unidad.

2 Procedimiento de apagada

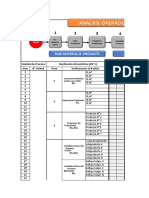

El plan completo para un apagada, cambios y puesta en marcha debe incluir la preparación

previa en la unidad y la preparación por parte de otros departamentos cuyas operaciones

se verán afectadas (otras unidades, área de tanques, casas de bombas, servicios públicos

y el departamento mecánico).

El procedimiento de apagada debe realizarse por escrito y debe seguirse estrictamente.

Las listas de verificación, con espacios en blanco para la hora y las iniciales, deben usarse

para mostrar la secuencia de eventos para garantizar la seguridad y eficiencia de las

operaciones y la continuidad del trabajo entre turnos. El método de la ruta crítica (diagrama

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

de flechas) (Figura 3) se ha utilizado eficazmente en los últimos años para la planificación.

En la práctica real, se suelen realizar diagramas separados para la apagada, los trabajos

de reparación y la puesta en marcha. Además de servir como una lista de verificación, la

ruta crítica (la cadena de trabajo interconectado que requiere el mayor tiempo total para

completarse) se puede determinar para que el trabajo se pueda planificar de la manera

más eficiente.

El diagrama original debe realizarse en un solo color. A medida que se completa cada

trabajo, la flecha correspondiente debe marcarse con otro color. El diagrama así marcado

indicará de un vistazo el trabajo que se ha completado hasta ese momento y el trabajo que

queda por hacer. Promueve así la buena comunicación y la continuidad laboral. Estos, a

su vez, contribuirán significativamente a un apagada seguro y eficiente de los equipos.

Figura 3 Parte de un diagrama de flechas de apagada.

El procedimiento de apagada debe incluir las siguientes fases consecutivas:

1. enfriamiento y despresurización;

2. sacada;

3. eliminación de hidrocarburos residuales;

4. eliminación de materiales corrosivos o venenosos;

5. eliminación de agua;

6. cegamiento (aislamiento seguro) y apertura;

7. eliminación de sulfuro de hierro pirofórico;

8. inspección para entrar.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Siempre que sea posible, el equipo de emergencia debe probarse con regularidad mientras

la unidad está en funcionamiento. Además, todo el equipo de emergencia (incluido el

generador de emergencia, los recorridos del conductor de ambulancias, las bombas de

repuesto y el sistema de aire de instrumentos de emergencia) deben probarse mientras se

apaga la unidad para que cualquier mal funcionamiento pueda corregirse durante el tiempo

de inactividad.

2.1 Refrigeración y despresurización

Con la unidad en operación, primero reduzca el calor a hornos reduciendo el combustible.

Siempre que sea posible, utilice los instrumentos de control de temperatura normales.

Simultáneamente, reduzca la carga gradualmente en aproximadamente un 20 por ciento

de lo normal por hora, hasta que sea aproximadamente un 30 por ciento de lo normal.

Durante esta reducción, los productos de las torres de destilación (o procesos equivalentes)

deben someterse a prueba reduciendo la extracción de la corriente lateral y las tasas de

reflujo de acuerdo con la reducción en la tasa de alimentación y utilizando las temperaturas

de la torre como guía. Las tasas de extracción de vapor también deben reducirse en

consecuencia.

Es una buena idea estrangular el agua de enfriamiento a los condensadores superiores a

medida que se reduce la carga, pero no lo suficiente como para causar un flujo de tapones

y posibles daños en la tubería debido a una condensación incompleta.

Cuando la rata de alimentación se ha reducido a aproximadamente un 30 por ciento de lo

normal, se debe cerrar todo el combustible a los quemadores principales y pilotos. Los

quemadores de aceite (o combustibles líquidos) deben apagarse y vaporizarse. Se debe

dejar una pequeña cantidad de vapor soplando a través de las puntas para mantenerlas

frías, o se deben retirar las puntas de la cámara de combustión.

Las compuertas de aire secundario y las compuertas de gases de combustión de la

chimenea deben abrirse totalmente para permitir el flujo máximo de aire exterior a través

de la cámara de combustión del horno para su enfriamiento.

A continuación, se debe suspender el flujo de carga exterior (o "carga nueva") a la unidad

y se debe iniciar la circulación interna del aceite en el sistema. El aceite debe continuar

fluyendo desde la bomba de carga a través de los componentes principales de la unidad

(intercambiadores, tubos de horno, torres, etc.) hasta las bombas de fondo y de regreso a

la succión de la bomba de carga (normalmente por “Líneas de arrancada”).

Los enfriadores del circuito deben mantenerse en funcionamiento. La circulación debe

continuar hasta que el aceite alcance una temperatura en el rango de 400 ° F a 450 ° F

(200 a 230 ° C).

Esto probablemente requerirá varias horas.

Cuando se alcanza este punto, se debe iniciar un pequeño flujo de vapor seco

(sobrecalentado) a través de los serpentines del horno. El vapor debe fluir con el aceite de

carga reciclado a través de los tubos y hacia la torre. Fluirá hacia arriba en la torre y a

través del condensador superior refrigerado por agua donde se condensará en agua. El

agua debe extraerse del tambor de reflujo.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Luego de esto, la bomba de carga de la unidad debe apagarse y su válvula de descarga

debe cerrarse para evitar que el vapor retroceda a través de la bomba. Entonces se puede

aumentar el vapor a los serpentines del horno y al interior de la torre.

La (s) línea (s) de combustible-gas al horno se deben cegar tan pronto como se apague el

horno para evitar la introducción accidental de gas en el horno.

Cuando la línea principal de combustible-gas ya no se necesita para otros fines durante el

apagada, se debe instalar una platina ciega en los límites de la batería. En algunas

unidades, la platina ciega puede instalarse aguas abajo de las válvulas de bloqueo del

tambor seco. Esto es satisfactorio si el tambor está dentro o fuera de los límites de la

batería. Cualquier otra conexión dentro de los límites de la batería a la línea principal de

combustible-gas, como gas húmedo o líneas a torres, también debe estar cegada. Como

precaución adicional, se deben desconectar los quemadores de gas de algunas unidades.

Las líneas de combustible deben estar libres de hidrocarburos con vapor u otro gas inerte

si así lo requieren las instrucciones de operación específicas. Debe eliminarse el

condensado de vapor. Todas estas cosas se hacen para que sea seguro trabajar dentro

de hornos, o en quemadores o líneas de gas. Al mismo tiempo, la (s) línea (s) de fueloil

deben retirarse del horno y las líneas de fueloil deben drenarse para evitar la introducción

accidental de aceite en el horno. Se debe verificar que las válvulas de los quemadores de

gas combustible estén apretadas, y los grifos de los tapones lubricados, si los hay, se

deben engrasar durante el apagada.

Para las unidades que operan normalmente por encima de la presión atmosférica, la

presión debe acercarse al indicador cero a medida que desciende la temperatura. El

exceso de presión debe aliviarse liberando gases de hidrocarburos a un sistema de

recolección de gas.

Si el enfriamiento tiende a producir vacío en la unidad, se debe introducir vapor u otro gas

inerte para mantener la presión ligeramente por encima de la presión atmosférica para que

los recipientes no se dañen y para que el aire no pueda entrar en la unidad.

Si hay agua presente, la liberación de presión puede causar la congelación del agua debido

a la vaporización de hidrocarburos ligeros como propano o butano, que tienen puntos de

ebullición a presión atmosférica de -44 ° F (-42 ° C) y + 31 ° F (-0,5 ° C), respectivamente.

En cuando sea posible, se debe extraer agua con frecuencia, y la depresión y el

enfriamiento deben realizarse con la suficiente lentitud para evitar que el agua se congele

y posiblemente cierre los puntos de drenaje importantes o cause otro bloqueo u obstrucción

grave. Más tarde, estos tapones de hielo que obstruyen pueden derretirse, liberando

hidrocarburos que pueden fluir, a veces inadvertidos, a una fuente de ignición (Figura 4).

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Figura 4 El hielo puede bloquear el flujo en una válvula de drenaje e impedir el cierre completo de

la válvula.

Se descongelará más tarde y goteará escapes ligeros.

En el Folleto de seguridad de procesos de la unidad o literatura sobre Manejo seguro de

hidrocarburos livianos, se presentan ejemplos de accidentes graves que resultaron de no

reconocer este punto.

Al apagar torres, se debe tener cuidado de ajustar el enfriamiento para que el agua no se

condense en la parte superior de la torre y luego caiga al aceite caliente en la parte inferior

de la torre. La temperatura de la parte superior de la torre debe mantenerse de manera

segura por encima de la temperatura de condensación del agua a la presión involucrada.

Cuando se trata de un catalizador, es posible que se requieran procedimientos de

enfriamiento especiales para evitar la desactivación del catalizador o daños físicos al

catalizador. El procedimiento dependerá del proceso específico y del catalizador.

2.2 Desocupación

Cuando el aceite se haya enfriado a la temperatura requerida, el aceite y cualquier otro

material líquido que pueda haberse separado de él en la unidad (como ácidos, cáusticos y

lodos) deben bombearse o presurizarse desde la unidad.

Cada material, dependiendo de su composición, debe dirigirse a un lugar prescrito. Las

bombas centrífugas deben vigilarse cuidadosamente para asegurarse de que no pierdan

succión. Hacer funcionar una bomba centrífuga en seco incluso por un período breve puede

dañarla gravemente y crear una situación peligrosa debido a daños en el empaque o el

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

sello mecánico. Las bombas recíprocas son las mejores para el servicio de bombeo porque

tienen características de succión superiores y son menos susceptibles a daños.

A medida que el aceite se evacúa desde la unidad, debe enfriarse más en el equipo de

intercambio de calor hasta una temperatura de almacenamiento segura.

Es posible que algunos drenajes de equipos utilizados durante la operación de apagada no

tengan conexiones permanentes a un sistema de bombeo o de drenaje cerrado. Si el

material (Hidrocarburo) liberado por estos drenajes puede incendiarse y lesionar a

personas y/o dañar el equipo, se deben diseñar instalaciones temporales para drenar y

disponer el material a un sistema cerrado u otro lugar seguro.

Se debe admitir gas inerte o vapor en la unidad durante la operación de desocupación por

dos razones: en primer lugar, para evitar la entrada de aire en la unidad; y en segundo

lugar, para evitar el colapso de cualquier equipo que no esté diseñado para resistir el vacío.

Al apagar las torres de vacío, se necesitan técnicas especiales para evitar la entrada de

O2 a la torre, controlar los niveles de líquido, evitar la formación de agua líquida a medida

que disminuyen las temperaturas de la torre y evitar una caída excesiva de presión en las

bandejas (lo que podría alterarlas). Estas técnicas se detallan en el procedimiento de

apagada y deben seguirse cuidadosamente.

Las bombas y compresores con motores eléctricos o turbinas de vapor en los que se

trabajará durante el cambio deben tener los interruptores de desconexión principales

bloqueados con candado en la posición APAGADA (abierto) y las válvulas principales de

vapor a los conductores bloqueadas y con candado en la posición cerrada (Aislamiento

seguro).

Las líneas de escape de vapor conectadas a las cajas de las turbinas de vapor no deben

cerrarse a menos que se vaya a trabajar en la turbina misma. Esta es una medida de

seguridad para evitar la rotura de la carcasa de la turbina que podría ocurrir si se admitiera

vapor a alta presión en la turbina con la válvula de escape cerrada. Se debe colocar una

etiqueta de "Tarjeta de retención de reparación" en cada candado para evitar su extracción

antes de que se otorgue la autorización adecuada para hacerlo. Algunas refinerías pueden

utilizar diferentes métodos, como el procedimiento de candado múltiple, en el que cada

persona que trabaja en él, coloca su candado.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

El equipo en cuestión pone su propio candado en el dispositivo de desconexión principal.

En cualquier caso, siempre se deben seguir estrictamente las normas de seguridad locales

que cubren tales situaciones (Procedimiento de Aislamiento Seguro).

Cualquier sistema de aceite de prensaestopas o gas de sellado empleado en la unidad

debe apagarse junto con el equipo al que sirve.

2.3 Eliminación de hidrocarburos residuales

La eliminación de los hidrocarburos residuales se puede realizar mediante el

desplazamiento con un gas inerte, inundación de agua hasta desbordamiento o una

combinación de estos dos. El tipo de unidad determina el material de purga adecuado.

Desplazamiento con gas inerte

El vapor es el gas inerte preferido para las unidades de procesamiento de petróleo, a

menos que dañe el equipo o el material de la unidad, como un catalizador o una metalurgia

especial. Las unidades de destilación y coquización son unidades típicas en las que se

debe utilizar vapor. En determinadas unidades de proceso catalítico o de manejo de H2 en

las que el vapor dañaría el catalizador o la metalurgia, debería utilizarse en su lugar

nitrógeno, dióxido de carbono o gas de un generador de gas inerte. La elección dependería

del catalizador involucrado y el costo o disponibilidad de los respectivos gases de purga.

Cuando se usa un gas para purgar, comúnmente se admite en o cerca de la entrada de la

unidad y fluye de un recipiente a otro en sucesión, incluido finalmente el sistema de purga

(o tea de seguridad). Esto reduce la posibilidad de pasar por alto cualquier área y

proporciona un procedimiento ordenado. Si existen rutas de flujo paralelas en una unidad,

se debe tener cuidado para asegurarse de que se purgue cada ruta. Si existen espacios

ciegos (sin salida) en el sistema (como detrás de las cubiertas metálicas de los reactores),

puede ser conveniente reducir la presión del sistema con gas inerte para diluir el

hidrocarburo a la concentración aceptable y seguir los procedimientos especiales para

purga con N2 o Gas inerte (Ver Procedimiento de purga con N2).

El gas de purga debe continuar fluyendo hacia y a través de cada parte de la unidad hasta

que las pruebas muestren que el gas que fluye de cada drenaje y ventilación de la unidad

tenga un contenido de hidrocarburos de menos del 1 por ciento. Se debe seguir el límite

especificado en las instrucciones de funcionamiento cuando se encuentran presentes

combustibles distintos de los hidrocarburos. Excepto en los casos en que se utilice vapor,

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

todos los respiraderos y drenajes de la unidad deben cerrarse tan pronto como la prueba

muestre que el contenido de hidrocarburos del gas en ese punto es inferior al 1 por ciento.

Esto conservará el gas de purga y reducirá el tiempo de purga.

Si se usa vapor, todos los drenajes y las rejillas de ventilación en los puntos más altos de

la unidad deben dejarse abiertas hasta que las pruebas muestren que solo sale vapor o

agua, o ambos, de cada drenaje y ventilación de la unidad y, nuevamente, que el contenido

de hidrocarburo en cada drenaje y ventilación sea inferior al 1 por ciento. Este paso asegura

el drenaje continuo de todo el condensado a medida que se forma y evita que el aire fluya

hacia la unidad durante la purga. Cuando se completa la purga, el gas de purga debe

reemplazarse por aire. Se debe establecer una Ronda especial para asegurar

seguimiento y registro de este estado.

En las Figuras 5→7 se muestran varios dispositivos disponibles para medir el contenido de

hidrocarburos de los gases de purga.

Figura 5 Los indicadores de gas combustible funcionan según el principio de combustión, el

principio de conductividad térmica, o en principio infrarrojo. Para leer el porcentaje de

hidrocarburos directamente, deben calibrarse para los gases involucrados, y debe usar la escala

adecuada.

Se debe tener cuidado al seleccionar un instrumento que haya sido calibrado para la

combinación de gas de purga e hidrocarburo que se está probando. El contenido de

hidrocarburos del gas de purga emitido no se puede medir directamente con el probador

de gas combustible normal, ya que este tipo de instrumento requiere aire para quemar los

combustibles en el instrumento. Sin embargo, al menos un tipo de estos probadores puede

equiparse con un tubo de dilución que permita que una proporción conocida de aire se

mezcle con la muestra de gas de purga. Por lo tanto, este instrumento especialmente

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

equipado se puede utilizar cuando el gas de purga es nitrógeno, pero no vapor. Asegúrese

de devolver este tipo de probador a su modo de prueba normal después de usarlo en una

muestra de purga inerte para que el mecanismo de dilución no interfiera con la muestra

normal. Los detectores infrarrojos ahora pueden detectar inflamables en gases inertes.

Otro instrumento disponible para medir el contenido de hidrocarburos de nitrógeno u otros

gases de purga no condensables utiliza el principio de conductividad térmica para medir la

cantidad de hidrocarburos presentes (Figura 5). Este instrumento debe calibrarse para la

combinación particular de gas de purga e hidrocarburo que se va a probar. (Otros

fabricantes proporcionan equipo adecuado y la discusión anterior no pretende excluir ese

equipo).

Cuando se usa vapor para purgar, ninguno de los instrumentos discutidos anteriormente

se puede usar para probar la corriente de purga. Las corrientes de purga de vapor que

contienen hidrocarburos no más pesados que C6 se pueden probar con el analizador de

aire en vapor (Figura 6a). Este instrumento estuvo disponible comercialmente en Mine

Safety Appliances Company (MSA) durante varios años, aunque actualmente no está en

producción. Varios de estos analizadores se utilizan actualmente en las refinerías de

Amoco y los dibujos están disponibles en estos sitios. Las corrientes de purga de vapor

que contienen C7 e hidrocarburos más pesados se pueden probar utilizando la técnica de

la Asociación Americana del Gas (AGA) que se muestra en la Figura 6b.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Figura 6a El analizador de aire en vapor determina la cantidad de aire u otros no condensables

presente en vapor. Una porción representativa del vapor fluye a través

la cámara de muestra, calentando la cámara de muestra a la temperatura del vapor. Colocando el

cámara de muestra en el recipiente aislado acelera este paso. Una muestra del vapor

luego queda atrapado en la cámara cerrando en rápida sucesión la válvula de entrada y la salida

válvula. Luego, la cámara se levanta del contenedor aislado y se enfría a 100 ° F

(38 ° C). La condensación del vapor produce un vacío en la cámara. La cantidad de

La reducción de presión es una función de las proporciones relativas de vapor y no condensables.

(aire) en la mezcla original, y se puede calcular el contenido de aire. Este instrumento

no se puede utilizar para determinar la concentración de aire en un gas inerte. Después de purgar

con inerte gas, la ausencia de oxígeno debe confirmarse utilizando uno de varios tipos de

dispositivos portátiles

analizadores de oxígeno adecuados para este fin.

Este dispositivo es bastante sencillo, siendo una medida directa del hidrocarburo presente en la

muestra condensada. El método se muestra como una configuración de laboratorio, pero podría

desarrollarse con un dispositivo de prueba portátil. Cuando se utilizan la técnica y el equipo AGA,

debe haber suficiente agua de enfriamiento disponible a la temperatura del condensado del

serpentín de enfriamiento de aproximadamente 70 ° F (21 ° C). Se toman muestras de condensado

con cilindros graduados de 100 mililitros a intervalos apropiados durante la purga subsiguiente, y se

leen directamente los volúmenes relativos de aceite y agua. Cuando la fracción de aceite en estas

muestras es menor del 5 por ciento, la tasa de purga de vapor se reduce en aproximadamente un

50 por ciento y se recolecta una segunda serie de muestras de agua y aceite condensadas. Cuando

la fracción de aceite en estas muestras también cae por debajo del 5 por ciento, la tasa de purga de

vapor se reduce de nuevo en aproximadamente un 50 por ciento y se obtienen más series de

condensados.

Este procedimiento se continúa hasta que la tasa de purga de vapor se ha reducido al punto en el

que sólo se mantiene una pequeña presión positiva dentro del equipo. Si, a esta velocidad de purga

de vapor, la fracción de aceite en el condensado es inferior al 5 por ciento, el vapor existente dentro

del recipiente de la refinería que se purga contendrá menos del 1 por ciento en volumen de

hidrocarburo. Entonces se ha alcanzado una condición final segura y se puede admitir aire en la

cisterna o embarcación.

Un recipiente purgado con vapor debe abrirse y probarse el gas tan pronto como sea posible

después de la purga. Si es necesario, se deben usar dispositivos de ventilación para asegurar una

condición incombustible. No se debe hacer vapor adicional en este momento para corregir una

condición combustible, porque una explosión podría ser provocada por la generación de electricidad

estática.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Figura 6b Serpentín de condensación para la determinación de hidrocarburos en vapor

.

No se recomienda el vapor para purgar equipos que contengan mezclas inflamables (como

las que podrían existir en un tanque de almacenamiento de aceite que está abajo para su

limpieza o reparación), porque el vapor que ingresa al recipiente puede generar electricidad

estática y provocar una chispa y una explosión. En esta situación, primero se debe purgar

el recipiente con un gas inerte. Esto, entonces, puede ir seguido de una purga de vapor si

es necesario. Si el recipiente se va a rellenar con aire, se debe obtener la condición final

previamente especificada para la purga de vapor por razones de seguridad. Se pueden

encontrar más detalles sobre la inertización con vapor en el folleto de seguridad de

procesos de BP Peligros del vapor.

En algunas unidades de vacío (o en una unidad de desparafinado de propano donde

incluso pequeñas cantidades de agua causarán serios problemas) los hidrocarburos

residuales, relativamente livianos, deben eliminarse mediante una serie de evacuaciones;

Después de cada evacuación, se debe llenar la unidad con nitrógeno o gas de un generador

de gas inerte. Estas evacuaciones deben repetirse hasta que el contenido de hidrocarburos

del gas en la unidad no sea superior al 1 por ciento. Luego, el gas inerte debe ser

reemplazado por aire.

Los efectos del procedimiento anterior se pueden conseguir a presiones superiores a la

atmosférica presionando y deprimiendo repetidamente el sistema utilizando un gas inerte,

tal como nitrógeno.

El nitrógeno u otros gases inertes son eficaces para prevenir atmósferas inflamables. Sin

embargo, su uso también ha provocado muchos accidentes mortales debido a la creación

de atmósferas deficientes en oxígeno. Es importante no entrar en ningún recipiente que

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

haya sido purgado con un gas inerte hasta que haya sido aislado y se haya demostrado

que es seguro (incluso colocar la cabeza dentro de una vía de acceso puede provocar

asfixia). También se debe tener cuidado de no crear espacios en los que se pueda

acumular la concentración de gas inerte, como se ilustra en el incidente a continuación.

Consulte el folleto de seguridad de procesos de BP Peligros de la manipulación de

nitrógeno y catalizadores para obtener más detalles.

Una columna de proceso había estado fuera de servicio por mantenimiento durante varias

semanas. La columna se había limpiado, se habían abierto varios pozos de inspección y

había una purga de nitrógeno en la columna. Dos trabajadores experimentados

examinaban la superficie de la brida de una boca de acceso remota

para grietas por tensión. Rociaron tinte en las bridas y usaron una luz negra para identificar

las áreas sospechosas.

Se colocó una lona sobre la brida, pero no está claro si esto era para bloquear el viento

mientras usaban tinte penetrante o para facilitar el uso de la luz negra, o ambos. El espacio

confinado creado por la lona estaba lleno de nitrógeno que asfixió a ambos hombres. Un

hombre murió como resultado de la exposición y el otro sobrevivió porque colapsó boca

abajo sobre la rejilla de metal expandido, que le permitió suficiente oxígeno para mantener

su vida.

La causa inmediata del accidente fue la creación involuntaria de un entorno de espacio

confinado alrededor de una boca de acceso abierta que se estaba purgando con nitrógeno.

Las causas básicas fueron la falta de reconocimiento de un espacio confinado y el riesgo

de asfixia por el nitrógeno que sale de la boca de alcantarilla, y el control inadecuado del

trabajo en una columna que se estaba purgando con nitrógeno.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

ACCIDENTE

NOTA: Los puntos de inyección de nitrógeno estaban a una distancia considerable del lugar donde

se estaba emitiendo gas nitrógeno a través de la abertura

(Vistas más bajas): ejemplos de espacios confinados temporales

El proceso de evacuación y purga de gas inerte requerirá un mínimo de varias horas y, en algunos

casos, 24 horas o más.

En ciertas secciones de unidades de catalizador o de manipulación de catalizador, el catalizador

debe regenerarse primero para eliminar los hidrocarburos y luego purgarse antes de que se pueda

admitir aire.

Lo que se ha dicho sobre el peligro de la mezcla de aire e hidrocarburos en una unidad operativa no

se puede enfatizar demasiado cuando se aplica a un sistema de antorcha. Aquí, si existe una mezcla

combustible, el encendido está garantizado por la llama continua al final de la línea. Cuando se va

a apagar un sistema de antorcha con la unidad a la que sirve, se debe liberar gas; y la fuente de

ignición en la antorcha debe apagarse antes de admitir aire.

Las líneas deben purgarse con vapor o gas inerte antes de admitir aire. Sin embargo, el vapor debe

usarse con precaución en climas gélidos debido al peligro de que el agua condensada se congele y

tape el sistema con hielo.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

La mayoría de los accidentes que involucran sistemas de bengalas tienen algo en común, a saber,

la entrada de materiales que el sistema no estaba destinado a acomodar. Algunos de estos son aire,

vapor, aceite pesado (que puede congelar y taponar el sistema), materiales corrosivos,

hidrocarburos líquidos de bajo punto de ebullición (que debido a la rápida evaporación pueden

provocar la congelación del agua o la coagulación del aceite pesado) o una cantidad excesiva de

líquido que puede salir en la parte superior de la bengala (Figura 7).

Se debe tener cuidado de seguir los procedimientos que evitarán la introducción de cualquier

material en el sistema de antorcha, excepto en condiciones que no causen problemas.

Figura 7 El líquido en llamas puede derramarse de las teas si los tambores separadores están

demasiado llenos (ver también accidentes, descripción en la sección 3.2).

Inundación con agua

El llenado de agua del equipo hasta el desbordamiento es una forma eficaz de purgar.

Desplaza tanto el gas como los líquidos, que de otro modo podrían quedar atrapados, y

enfría la unidad. Si es económicamente práctico, es conveniente utilizar agua a una

temperatura mínima de 100 ° F (38 ° C). El uso de agua tibia ayuda a eliminar los

hidrocarburos y otros productos químicos si están presentes. La inundación de agua se

puede utilizar solo si el equipo y sus cimientos han sido diseñados para soportar el peso y

la presión del agua (Figura 8) y solo si el agua no dañará el proceso.

Antes de que se introduzca el agua, todas las líneas de descarga de la unidad, la línea de

alimentación y otras líneas a la unidad deben estar cegadas en los límites de la batería

para evitar que el agua ingrese a estas líneas.

Para trabajar en algunas unidades y equipos, la inundación de agua por sí sola puede ser

suficiente. Sin embargo, a menos que la cisterna o embarcación esté muy limpia y no tenga

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

bolsas, la inundación de agua no la liberará de gas para trabajos en caliente o para

inspección. Si se va a realizar tal trabajo, especialmente donde hay depósitos de sarro, se

debe calentar el recipiente antes de que el agua se inunde. Una vez que se deja caer el

agua, se debe probar el recipiente para determinar si el nivel de hidrocarburos es seguro.

Puede ser necesario utilizar dispositivos de ventilación para garantizar una condición no

combustible. No se debe aplicar vapor en este momento, ya que la generación de

electricidad estática podría desencadenar una explosión.

El llenado de agua se puede hacer fluyendo el agua de un recipiente a otro hasta que todo

el sistema se desborde o llenando varias partes simultáneamente hasta que el sistema esté

lleno.

A medida que el agua ingresa a la unidad, los materiales desplazados deben ventilarse

desde un punto alto de cada parte de la unidad para evitar atrapar aceite, gas u otro

material. Las torres deben inundar los tambores de reflujo que se ventilan en la parte

superior mientras el agua ingresa a la torre. El aceite vertido en los tambores de reflujo se

puede bombear o dejar caer al desagüe cerrado, según se desee. Después de la

inundación, el agua debe drenarse a la alcantarilla. A medida que el nivel del agua

desciende al nivel de las rejillas de ventilación de las respectivas torres, embarcaciones,

etc., los venteos deben abrirse.

para que el aire del exterior fluya hacia el interior del recipiente. Es extremadamente

importante que entre suficiente aire en la unidad para evitar que se produzca suficiente

vacío en cualquier parte de la unidad para que se colapse. Debe entrar suficiente aire a la

unidad para permitir la entrada posterior del personal de mantenimiento.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Figura 8 La purga mediante llenado con agua solo se puede efectuar si el equipo y los cimientos

han sido diseñados para que puedan soportar el peso del recipiente llenado con agua.

2.4 Eliminación de materiales corrosivos o venenosos

Se debe eliminar cualquier cantidad residual de materiales corrosivos o venenosos (como

ácidos, cáusticos, sales y lodos presentes en partes de las unidades). Los gases como el

sulfuro de hidrógeno, el arsénico y los fluoruros de hidrógeno son especialmente tóxicos y

deben purgarse de cualquier recipiente para ingresar. El material y el procedimiento de

purga dependen del tipo de material residual que se va a eliminar.

Los gases residuales se pueden eliminar de una unidad con una purga de vapor o

nitrógeno, seguido de un llenado de agua hasta el desbordamiento y luego por el

desplazamiento del agua con aire. El lector debe consultar el manual de funcionamiento

para conocer los materiales de purga correctos para esa unidad en particular.

Es posible que los gases tóxicos se disuelvan en el agua utilizada para llenar el recipiente.

Se debe tener cuidado al eliminar esta agua para asegurarse de que el gas no se libere

posteriormente a la atmósfera.

Los lodos que son el producto del tratamiento ácido o cáustico de un hidrocarburo se

pueden eliminar del sistema cuando se elimina el ácido o el cáustico. Parte de este lodo

puede permanecer y ser eliminado por el lavado con agua.

La eliminación de esta agua debe realizarse con cuidado para evitar la liberación del lodo

en un lugar no deseado o la liberación de un gas tóxico si el lodo se neutraliza

inadvertidamente. El procedimiento de apagada detallará los métodos de eliminación.

2.5 Eliminación de agua y prevención de la congelación

El uso de vapor y agua para purgar y lavar durante una parada puede presentar serios

peligros en climas gélidos. Pueden ocurrir daños muy costosos

a tuberías, intercambiadores, recipientes, bombas, camisas de compresores y otros

equipos de la congelación del agua. Debe evitarse la congelación o eliminarse el agua.

En algunas localidades, se debe anticipar un clima helado. El equipo que se va a calentar

al vapor o lavar con agua, o el equipo que maneja vapor o agua en operaciones normales,

debe diseñarse para minimizar todas las bolsas donde el agua puede acumularse.

Los drenajes deben ubicarse en todos los puntos bajos de cada equipo. Las bandejas de

la torre de fraccionamiento y los deflectores del intercambiador deben estar provistos de

orificios de drenaje para que este equipo pueda drenarse por completo cuando se apague.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Debe reconocerse la posibilidad de que el agua quede atrapada en las bandejas o en los

intercambiadores como resultado de los orificios de drenaje obstruidos. Se pueden instalar

ventiladores de aire caliente en torres y recipientes para evitar la congelación.

El agua a menudo puede quedar atrapada en grandes válvulas de control, conductos de

orificios y bombas, en particular bombas centrífugas de etapas múltiples. En la medida de

lo posible, estos tipos de equipos deben tener drenajes en el fondo que deben usarse para

evitar daños por congelación (Figura 9).

Los tubos del intercambiador y los tubos de los hornos se arquean con frecuencia debido

a su servicio. En esta condición, los tubos pueden atrapar agua y son vulnerables a la

congelación y la rotura. El procedimiento de apagada señalará los pasos de protección

necesarios, como soplar tubos individuales con aire o mantener los tubos calientes por

encima de 32 ° F (0 ° C).

Casi todas las bombas centrífugas atrapan algo de líquido dentro de sus partes internas

cuando se drenan a través de las conexiones de drenaje que normalmente se suministran.

Tales trampas pueden variar en tamaño desde pequeñas hasta muy grandes. En muchos

casos, se puede lograr un drenaje completo instalando drenajes adicionales en los puntos

bajos de la carcasa de la bomba y / o orificios de drenaje en los puntos bajos de las volutas

internas.

El diseño de muchas bombas de etapas múltiples, incluidas las bombas de barril, es tal

que no existe una forma práctica de drenarlas por completo. Para estos, se debe desarrollar

un procedimiento de lavado para limpiar las bombas de hidrocarburos y evitar o eliminar

las acumulaciones de agua de manera segura.

Los procedimientos de drenaje y lavado deben incluir todo el equipo de repuesto, así como

el equipo que se usa regularmente.

Se deben tomar las medidas necesarias para evitar que las líneas de agua se congelen

(Figura 10).

Esto se puede hacer de varias maneras. Se puede mantener un flujo de agua suficiente

para evitar la congelación. Se puede calentar y aislar una sección, o se puede purgar vapor

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

en el agua para calentarla. Las líneas principales y sus válvulas de cierre pueden estar

ubicadas bajo tierra debajo de la temperatura de congelación.

ACCIDENTE

Figura 9 Esta bomba se congeló y reventó

El sistema de agua contra incendios se utiliza a menudo durante el tiempo de inactividad

para proporcionar agua para el lavado y la prueba del equipo. El sistema en sí debe lavarse

y probarse durante este tiempo. Se deben observar las precauciones de congelación en

este sistema según sea necesario y la calidad del agua. Para metalurgias especiales (o

servicios especiales), se siguen procedimientos de lavado con agua especialmente

preparada con aditivos. (Ver manual para Lavados y limpiezas químicas).

Las camisas de agua de enfriamiento del compresor y las trampas de alcantarillado, en las

que se debe cortar el flujo de agua, deben llenarse con una mezcla anticongelante como

alcohol o glicol y agua. Las trampas de vapor y las líneas de vapor que se cierran en climas

gélidos son particularmente susceptibles a daños por congelación. Se deben proporcionar

drenajes adecuados. Si las líneas trazadoras de vapor se cierran en un clima helado, se

deben soplar completamente con aire.

El propósito de la prevención de congelamiento es evitar daños y pérdidas del equipo. Este

punto nunca debe pasarse por alto.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

ACCIDENTE

Figura 10 El hielo es más fuerte que el acero

2.6 Cegamiento y apertura (Aislamiento seguro)

Se deben instalar platinas ciegas de apagada en las diversas líneas de servicios públicos

y de aceite que salen y entran a la unidad para evitar que entre material no deseado en la

unidad mientras está bajada (Figura 11). Todas las conexiones a cualquier torre, cisterna

o embarcación a la que los técnicos deban ingresar durante el apagada deben estar

cegadas para evitar la entrada accidental de material extraño que podría dañar a los

trabajadores.

Los trabajadores de mantenimiento que abran varias partes de la unidad deben usar equipo

de protección adecuado además del equipo de seguridad normal.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Es posible que se necesiten gafas protectoras, protectores faciales, equipo respiratorio y

guantes y abrigos de goma, según el tipo de material que pueda encontrarse.

La apertura de líneas para instalar platinas ciegas debe hacerse solo después de que el

operador a cargo haya dado su aprobación y solo con sumo cuidado. Las bridas deben

abrirse lentamente para que cualquier material que no se haya purgado por completo de la

unidad pueda manipularse de manera segura. Se pueden ventilar o drenar pequeñas

cantidades de material. Si hay grandes cantidades de materiales, las bridas deben cerrarse

rápidamente para una mayor purga del equipo. Las válvulas no deben quitarse hasta que

esté absolutamente seguro de que el equipo al que están conectadas está vacío.

Se debe hacer una lista de todas las platinas ciegas que se instalarán durante el apagada.

A cada lugar ciego se le debe asignar un número. La fecha y hora en que se instala cada

platina ciega y las iniciales del operador que presenció su instalación deben anotarse en la

lista.

Ciertas líneas, conductos de ventilación, drenajes, etc., deben estar cegados en todo

momento que las unidades estén funcionando. Estas platinas ciegas deben quitarse en los

momentos prescritos durante el apagada para permitir la purga y el drenaje del material de

la unidad. Se debe hacer una lista de estas platinas ciegas, y la fecha y hora de remoción

de cada platina ciega y las iniciales del operador que presenció su remoción deben

anotarse en la lista.

Cuando todas las platinas ciegas de la lista de platinas ciegas están instaladas o retiradas,

la unidad debe abrirse para su limpieza y reparación.

2.7 Peligros del sulfuro de hierro pirofórico

El sulfuro de hierro pirofórico puede acumularse en varios lugares del equipo que manipula

aceite que contiene azufre. Puede resistir purgas y lavados de aceite, vapor y agua; y

cuando se expone al aire, se encenderá espontáneamente incluso a bajas temperaturas.

Cuando está mojado, no se encenderá (Figura 12) pero lo hará tan pronto como se seque.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

El tiempo de secado puede variar desde unos pocos minutos hasta varios días,

dependiendo de las condiciones. La simple quema de este material por sí sola puede

causar daños considerables. Si también hay aire y vapores de hidrocarburos, una explosión

y un incendio pueden seguir a la ignición del sulfuro de hierro.

Figura 11 Se requieren platinas ciegas para evitar que entre o pase material no deseado.

Dentro de una compañía petrolera, normalmente hay un incendio a escala pirofórica en las

unidades de destilación cada dos o tres años. Hay muchos más incidentes reportados

dentro de la industria de procesos. Cuando esto ocurre dentro de equipos como columnas,

recipientes y tanques e intercambiadores que contienen hidrocarburos residuales y aire,

los resultados pueden ser devastadores.

¿Por qué ocurren los incendios pirofóricos?

La incrustación pirofórica (FeS) se genera durante el procesamiento del petróleo crudo,

cuando el óxido (óxido de hierro) se reduce con H2S en ausencia de oxígeno:

Fe2O3 + 3H2S → 2FeS + 3H2O + S

En presencia de oxígeno (durante un cambio), el material pirofórico se oxidará de la

siguiente manera:

4FeS + 7O2 → 2Fe2O3 + 4SO2 + calor

Esta es una reacción altamente exotérmica, y la escala pirofórica se volverá incandescente

y brillará o chispeará (la palabra "pirofórico" se deriva del griego para "portador de fuego").

Esto se convierte en una fuente de ignición para cualquier combustible cercano. La

reacción se acelera por alta temperatura y si el FeS está seco.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

ACCIDENTE

Figura 13 Esta columna fue completamente destruida por un fuego pirofórico.

El incendio ocurrió durante el reemplazo del empaque estructurado de acero al carbono, que

implicó cortar las partes internas de la columna vieja y quitar cada lecho de empaque.

A pesar de los persistentes intentos de extinguir el fuego, el incidente avanzó hasta el punto

donde el divisor cayó temprano a la mañana siguiente.

¿Dónde ocurren los incendios pirofóricos?

Las incrustaciones pirofóricas pueden ocurrir dentro de los recipientes de proceso,

intercambiadores y columnas de destilación. En general, cuanto mayor es el azufre en el

crudo procesado, mayor es la tendencia a la producción de FeS. En las refinerías, los

equipos más propensos a incendios inducidos por combustión pirofórica son las columnas

de destilación en unidades de destilación de crudo y al vacío, ya que los depósitos de

sulfuro de hierro se forman a partir de productos de corrosión que se acumulan más

fácilmente en las bandejas, las zonas de bombeo y el empaque estructurado. Además, los

incendios pirofóricos son frecuentes en los tanques de fueloil pesado y asfalto (betún).

Dentro de los recipientes e intercambiadores de calor, hay una gran masa térmica y la

escala pirofórica a menudo se quemará localmente sin causar ningún daño significativo.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Sin embargo, con las columnas de destilación empaquetadas, existen problemas

adicionales:

• Las empaquetaduras estructuradas tienen áreas de superficie alta con chapas de metal

extremadamente delgadas, por lo general solo 0.15 mm de espesor. Tienen una masa

térmica baja, por lo que se calentarán muy rápidamente en caso de incendio pirofórico. La

estructura de empaque a menudo atrapa el FeS y mejora el contacto entre el FeS y el

oxígeno. Se pueden producir daños graves en el empaque y la pared del recipiente debido

a la combustión de incrustaciones pirofóricas. No es necesario que exista una fuente de

hidrocarburos para provocar un incendio grave.

• La alta área de superficie de los empaques estructurados y la interfaz entre cada una de

las capas puede resultar en una mayor retención de coque e hidrocarburos que otros tipos

de empaques aleatorios y ciertamente bandejas. Esto claramente proporciona el

combustible para un incendio potencialmente destructivo.

• Algunos tipos de metalurgia de empaquetaduras son muy reactivos (por ejemplo, titanio)

y pueden encenderse en un fuego metálico. Los empaques de acero inoxidable que se

usan generalmente en el refinado no son tan reactivos y no deben provocar un incendio de

metal, pero como se indica en el Manual básico del Departamento de Energía de EE. UU.

Sobre calentamiento espontáneo y piroforicidad [DOE-HDBK-1081-94] 'algunos metales,

como ya que el aluminio, el hierro y el acero, que normalmente no se consideran

combustibles, pueden encenderse y arder cuando están finamente divididos ».

ACCIDENTE

La planta estaba en las primeras etapas de puesta en marcha después de un cierre de

mantenimiento planificado de seis días. Se inició un incendio en el tambor del evaporador

y posteriormente rompió el fondo del recipiente (ver imagen). El tambor se empaquetó

aleatoriamente con anillos delgados de titanio para garantizar la vaporización de gotas

antes de que llegaran a los recipientes aguas abajo donde pueden causar corrosión. Se

cree que el aire caliente introducido durante el arranque y la presencia de óxidos de hierro

e hidrocarburos ayudaron a encender el fuego en la metalurgia altamente reactiva de los

anillos.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Cuándo ocurren incendios pirofóricos?

Cuando las partes internas del equipo de proceso están expuestas al aire (como durante un

mantenimiento programado), los incendios pirofóricos pueden ocurrir en cualquier momento. El

riesgo de autoignición pirofórica continúa durante todo el mantenimiento, y ha habido una serie de

incidentes en los que se ha producido un incendio espontáneo muchos días después de abrir un

recipiente.

Se produjo un incendio así en la columna de destilación principal de una unidad de destilación al

vacío, que se había estado apagando en preparación para una revisión general. El fuego fue un

incendio del lecho empacado estructurado interno de la columna de destilación principal, ubicado

en el fondo de la zona empaquetada de aceite de lavado cerca del fondo de esta. La entrada de aire

en la columna principal activó el coque / incrustaciones pirofóricas dentro de los lechos,

proporcionando la fuente de ignición por la gran presencia de coque en los lechos. Algunas

secciones empaquetadas recuperadas estaban fuertemente cocidas. El costo estimado de la

pérdida fue de US$ 1.2 millones.

¿Cómo se pueden prevenir los incendios pirofóricos?

El aspecto más importante para prevenir un incendio pirofórico es asegurarse de que las partes

internas de la columna estén completamente humedecidas con agua antes de permitir que entre

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

aire en el recipiente. Esto es esencial para lechos llenos. Las partes internas deben humedecerse

repetidamente con agua durante toda la apagada para garantizar que no se produzca un incendio

en una etapa posterior.

ACCIDENTE

Un tanque de nafta (de techo flotante) se vació para mantenimiento y se dejó desatendido durante

varias semanas. Un día, se observaron llamas y humo saliendo del tanque. Tras solucionar el evento

y en la investigación, se descubrió que incrustación pirofórica se había incendiado y provocó la

combustión de la nafta residual en el tanque.

Una plataforma de techo flotante superior fue abierta en un tanque de aceite de

decantación, hundido después de fuertes lluvias y un drenaje interno

bloqueado. Después de que se evacuó el aceite y comenzó la limpieza del

tanque, ocurrió un incendio en el área del sello de la tapa, probablemente como

resultado de la presencia de sulfuro de hierro pirofórico. Resultó bastante difícil

de extinguir.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Figuras 14 Daños internos Protuberancias en la pared

La limpieza con agua se realiza habitualmente haciendo circular agua de lavado a través

de los distribuidores existentes. Es posible que estos estén bloqueados o sean

inadecuados para las velocidades de lavado deseadas, por lo que es difícil garantizar que

los lechos empaquetados en columnas se laven adecuadamente con agua. Algunas

refinerías han utilizado métodos de limpieza química para ayudar a neutralizar las

incrustaciones pirofóricas.

Las siguientes pautas de mejores prácticas deben incorporarse en los procedimientos de

cierre de columnas, especialmente para columnas empaquetadas estructuradas que

presentan un mayor riesgo pirofórico que los lechos empaquetados aleatorios.

Antes de abrir las vías de acceso del recipiente:

• Deben seguirse los procedimientos normales para la liberación de hidrocarburos y la

vaporización del recipiente.

• Cada lecho empacado debe lavarse con agua individualmente durante al menos dos

horas. La tasa de lavado con agua debe ser preferiblemente de 10 a 15 m3 / m2 h (3.4 a

5.1 USGPM / ft2). Esta tasa de lavado es bastante alta y puede ser necesario utilizar las

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

bombas de proceso existentes para la circulación de agua. Verifique si los distribuidores

existentes pueden manejar estas tarifas. Puede ser necesario modificar las tasas de lavado

para adaptarlas a los distribuidores.

• Los lechos de lavado de la unidad de destilación al vacío serán difíciles de lavar con agua

a esta alta velocidad (debido a los límites hidráulicos del distribuidor). En este caso, también

existe un grave riesgo de retención de coque dentro del lecho. Se debe considerar volver

a llenar la VDU 8Vacum Distillation Unit) con agua por encima del nivel del lecho de lavado.

Tenga en cuenta que puede ser necesario comprobar que los cimientos puedan soportar

el peso adicional.

• El uso de soluciones de limpieza química que contengan agentes neutralizantes.

Se recomienda utilizar agentes neutralizantes químicos en todos los lechos empaquetados

que puedan ser propensos a la coquización (VDU, fraccionadores principales de FCC,

torres de burbujas de coquización). En vista de la naturaleza potencialmente destructiva de

un fuego de columna alimentado por coque o hidrocarburos residuales, debería hacerse

todo lo posible para eliminar las fuentes pirofóricas de ignición. Con otras columnas, si no

se sabe con certeza el lavado con agua adecuado de los lechos, se debe realizar un lavado

químico como nivel secundario de protección. Esto podría incluir desbutanizadores

empaquetados, Combinated Distillation Units (CDU), plantas de gas.

• Los procedimientos para la limpieza química son los recomendados por proveedores de

productos químicos, o los proveedores de equipos y tuberías, pero debe tenerse en cuenta

que la limpieza química en "fase de vapor" no sustituye al lavado con agua a fondo de los

lechos de empaquetaduras.

• La columna debe enfriarse a 40 ° C (104 ° F) antes de permitir la entrada de aire en el

recipiente. Esto se puede lograr usando agua de lavado fría. Durante el período en que se

introduce aire en la columna, los TI deben monitorearse cuidadosamente para detectar

signos de combustión pirofórica dentro de la columna. Si hay una indicación de un incendio

localizado, la columna debe purgarse con vapor inmediatamente para eliminar el aire.

Luego, la columna debe inundar con agua.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Al abrir los accesos:

• Asegúrese de que haya mangueras de agua disponibles en cada paso de acceso.

• Abra progresivamente los accesos de arriba hacia abajo, y no todos a la vez.

• Controle el aire en la parte superior de la columna para detectar niveles crecientes de

SO2, CO y CO2.

Durante el cierre:

• Cada sección empaquetada debe lavarse periódicamente con agua para evitar que se

seque. La frecuencia del lavado con agua dependerá de las condiciones ambientales, pero

normalmente será una vez al día (posiblemente en el turno de noche). Esto se puede

realizar utilizando mangueras de agua manuales con rociadores.

• No realice trabajos en caliente por encima o por debajo de lechos empaquetados. Se

deben hacer todos los intentos para retirar el empaque antes de realizar el trabajo en

caliente. Si se requiere trabajo en caliente, se debe realizar una revisión exhaustiva de

seguridad y protección contra incendios, incluida la prevención y respuesta a los "incendios

de metales", y se debe obtener la aprobación de la administración técnica de la unidad.

• No corte, esmerile ni suelde en el empaque de relleno.

En algunos casos, no será posible humedecer previamente el sulfuro antes de abrir la

unidad. Ya sea que el material haya sido prehumedecido o no, las mangueras de agua

deben estar disponibles para humedecer el sulfuro inmediatamente después de abrir el

equipo.

El sulfuro de hierro húmedo puede luego ser removido mecánicamente y llevado a un área

donde su posterior ignición y quema no causará daño (Figura 15). En ciertos lugares donde

el agua podría ser indeseable o la congelación sería un problema, se puede usar un aceite

como sello mineral para prevenir la ignición del sulfuro. El aceite de sello mineral nunca

debe usarse en torres o cisternas porque es inflamable.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

2.8 Inspección para entrar

Cuando la unidad está completamente abierta, debe someterse a una prueba de gas y

aprobarse antes de que se le permita a alguien ingresar a cualquier recipiente, torre o

reactor para inspeccionarlo, limpiarlo o repararlo.

Para permitir que cualquier persona ingrese a un recipiente, el aislamiento preferido es la

desconexión física (remoción del carrete o válvula) y extremos abiertos sellados con

platinas ciegas. De lo contrario, los sopladores clasificados para la presión de la línea

deben proporcionar un aislamiento positivo. Solo el cierre de la válvula, bloqueado o no, es

inaceptable para el trabajo en espacios confinados.

Se debe emitir un permiso oficial de la compañía con la autorización de una persona

responsable del áres, se deben realizar las pruebas de la atmósfera del recipiente (l

contenido de oxígeno, el nivel seguro de gases tóxicos o combustibles sospechosos, etc.),

se debe verificar y repetir con la frecuencia definida por la evaluación de riesgos y un vigía

permanente (si el ATS lo amerita) fuera de la cisterna o recipiente.

El procedimiento de apagada debe proporcionar instrucciones específicas para la entrada.

Las torres y embarcaciones deben tener abierta la boca de acceso superior o la boquilla

de ventilación. Deben abrirse suficientes accesos en otros lugares para proporcionar una

ventilación adecuada.

antes de que se permita la entrada al personal. Si persiste una atmósfera fétida en los

recipientes, se debe utilizar un sifón de aire o vapor o un soplador de aire para proporcionar

una ventilación adecuada.

Figura 15 Quemas de sulfuro de hierro pirofórico a una distancia segura de las

Unidades de proceso.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

ACCIDENTE

Un tanque de aceite residual en una Unidad de Craqueo Catalítico (FCCU) explotó y

siguió un incendio. El techo del tanque voló contra las escaleras de otro tanque

adyacente. El fuego se extinguió después de 40 minutos. En el momento del accidente,

el tanque no estaba en servicio. Estaba aislado para trabajos de reparación en un

indicador de nivel local programados, pero aún contenía algunos hidrocarburos. El factor

crítico que permitió que ocurriera este accidente fue que la purga con nitrógeno no se

había efectuado.

El oxígeno ingresó al tanque a través de la válvula de seguridad de presión y vacío como

resultado del proceso de respiración provocado por las fluctuaciones de temperatura en

los días anteriores al incidente. El análisis de laboratorio indicó que había FeS presente

en el tanque. Debido a la ausencia de cualquier otra fuente de ignición creíble, el equipo

de investigación concluyó que el FeS pirofórico se autoignificó una vez que se secó lo

suficiente.

2.9 Aislamiento seguro de la unidad

Si una unidad se va a mantener fuera de servicio durante más tiempo que el normal de

entrega, se deben tomar precauciones adicionales para garantizar la seguridad y proteger

el equipo contra el deterioro para que pueda volver a entrar en servicio más tarde con un

mínimo de retraso y costo.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Los procedimientos detallados para instalar una unidad están más allá del alcance de este

folleto, pero están disponibles en los manuales de operación, documentos de su compañía

y en la publicación API Guía para la inspección de equipos de refinería.

3 Procedimiento de Puesta en marcha

Se deben preparar planes y procedimientos detallados para el inicio o reinicio de la

operación antes de la apagada de la unidad. La preparación para la puesta en marcha de

una unidad debe comenzar con una revisión completa del procedimiento de puesta en

marcha por parte de los supervisores y operadores. Se debe establecer un procedimiento

detallado similar al procedimiento de apagada. Como se mencionó en el Capítulo 2, el

método del diagrama de flechas es ideal tanto para la planificación de la sacada de servicio

como el de la puesta en marcha. En la puesta en marcha, será necesario utilizar listas de

verificación en combinación con el diagrama de flechas. Se recomienda que los operadores

registren y coloquen sus iniciales en la finalización de cada paso.

Debe existir el requisito de seguir un proceso de Gestión de cambios para las puestas en

marcha después de una parada de emergencia, si el procedimiento normal de puesta en

marcha no cubre esta situación.

Debe enfatizarse la importancia de las comunicaciones entre turnos y entre individuos.

Cada turno debe comprender claramente lo que se ha hecho en turnos anteriores y lo que

se hará en el nuevo turno. Se debe aplicar rigurosamente la entrega y recibo de turno según

lo indica la práctica de la Operación estructurada.

La superposición de supervisión entre turnos puede mejorar las comunicaciones y la

continuidad del trabajo. En algunos casos, el personal de administración y de ingeniería

puede participar en la asistencia al equipo de turno normal en la puesta en marcha. En

estos casos, la "cadena de mando" y las responsabilidades tanto del equipo de turno

normal como de quienes prestan soporte deben estar claramente definidas.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

Las actividades de quienes están en la unidad deben coordinarse con las actividades del

personal de las casas de bombas, de los campos de tanques, de otras unidades, de la

central eléctrica y de la unidad de bombeo de agua.

El procedimiento debe incluir las siguientes fases consecutivas:

1. preparativos preliminares

2. preparación de equipos y servicios auxiliares

3. eliminación de aire

4. prueba de estanqueidad

5. respaldo en gas combustible

6. eliminación de agua

7. poner la unidad en funcionamiento

ACCIDENTE

Figura 16 Falla de una estructura bajo carga de agua.

3.1 Preparativos preliminares para la Puesta en marcha

Una vez finalizado el mantenimiento o cambio, debe realizarse una inspección preliminar y

luego una final para determinar si se ha completado todo el trabajo de parada programado.

Todos los recipientes, torres y otros equipos que se abrieron deben inspeccionarse para

asegurarse de que se hayan eliminado todos los materiales extraños y que las bandejas,

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

rellenos de empaque, flotadores, brazos flotantes y tuberías estén limpios y en buenas

condiciones.

En la inspección final, los accesos y las bridas de las tuberías deben cerrarse y atornillarse

inmediatamente para garantizar que no entren materiales extraños que ensucien o dañen

el equipo. La inspección final debe incluir una verificación de la estanqueidad de estos

cierres.

Si las torres, equipos u embarcaciones y estructuras de soporte fueron diseñadas para ello,

se pueden probar hidrostáticamente, pero el colapso del equipo bajo prueba puede causar

daños graves (Figura 16).

Las pruebas deben realizarse de acuerdo con un procedimiento preparado antes de la

puesta en marcha. Las bombas y las tuberías deben inspeccionarse durante y después de

estas pruebas. Los materiales de andamios, las herramientas y los materiales sobrantes

deben retirarse del área de operación.

Figura 17 Es importante hacer registros

Asegúrese de que las platinas ciegas estén instaladas y/o retiradas.

Se deben inspeccionar las cámaras de combustión del horno y eliminar todos los

escombros en ellas.

Si no se quitan las platinas ciegas de aislamiento o no se instalan las platinas ciegas

móviles (ciegos en 8), se pueden producir graves trastornos y daños. Se debe seguir el

procedimiento de puesta en marcha, que indica el tiempo prescrito para el retiro de las

platinas ciegas de aislamiento y la instalación de las platinas ciegas(en ocho) en posición

abierta. Se debe incluir una lista de este proceso de ciegos como parte del procedimiento

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

de puesta en marcha, y el operador a cargo debe anotar y poner sus iniciales en cada

extracción o inserción de una platina ciega (Figura 17). Si se pasa por alto una platina

ciega, se puede perder mucho tiempo y trabajo y se pueden crear condiciones

peligrosas, especialmente si la corrección debe realizarse en un momento crítico de la

puesta en marcha. Si las platinas ciegas se vuelven a instalar después de haber sido

retiradas y cerradas, esto debe anotarse en la lista de platinas ciegas. No se puede instalar

ni quitar ninguna platina ciega sin el permiso de los operadores.

Las prácticas de seguridad especificadas para quitar e instalar platinas ciegas en la sección

2.6 también deben seguirse durante la puesta en marcha.

Los operadores asumen con frecuencia que una válvula está cerrada o abierta debido a su

apariencia o "sensación". Las válvulas críticas deben soltarse para verificar la posición y la

operabilidad de la válvula. Es extremadamente importante que los instrumentos críticos,

las alarmas y los dispositivos de apagada automático se revisen antes de la puesta en

marcha para asegurarse de que sean fiables.

3.2 Preparación de equipos y servicios auxiliares

Los circuitos eléctricos de los sistemas de protección y de instrumentos necesarios para la

iluminación y los instrumentos deben estar energizados.

Los sistemas de apagada, los sistemas de gestión de quemadores y otros sistemas de

protección deben probarse y prepararse para su funcionamiento. Los instrumentos y

controles deben comprobarse, comprobarse su operatividad y activarse lo antes posible.

Estas comprobaciones deben confirmar que todas las válvulas de aislamiento que se

cerraron durante el mantenimiento se han devuelto al estado operativo.

El sistema eléctrico que suministra energía debe entonces ponerse en servicio. Cuando se

le solicite que vuelva a energizar cualquier circuito en el que se haya colocado un candado

y una etiqueta de 'Tarjeta de retención de reparación', el electricista debe inspeccionar el

equipo reparado y verificar a partir de las firmas de la etiqueta de 'Tarjeta de retención de

reparación' que el equipo está listo para volver a funcionar. La etiqueta "Repair Hold Card"

y el candado deben retirarse y el circuito debe volver a energizarse.

Sistemas de vapor

Cuando el vapor se convierte en una unidad, los posibles peligros incluyen choque térmico

y mecánico, sobrepresión de las carcasas de las turbinas de vapor, introducción de agua

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

en lugares donde no se desea y congelación del agua en el sistema. Para evitar estos

peligros, todas las válvulas de bloqueo de vapor en los recipientes, torres, turbinas de vapor

(el lado del vapor de escape se deja abierto) y los cabezales de control del sistema de

aspiración deben estar cerrados. Se deben abrir todos los drenajes y ventilaciones en las

líneas dentro de la unidad y las derivaciones en todas las trampas de vapor. Luego, las

válvulas de bloqueo de vapor de la unidad deben abrirse lentamente. Esto permitirá que el

sistema se caliente lentamente.

La apertura lenta de las válvulas evitará los golpes de ariete y los golpes de ariete que

podrían causar daños graves a las líneas y al equipo (Figura 18).

Durante el transcurso de la puesta en marcha de una planta de etileno después de una

revisión importante, un hidrocarburo líquido frío inundó el cabezal de drenaje de líquido,

llenó el tambor desmontable y fluyó hacia la propia chimenea de antorcha. La antorcha falló

debido a la fragilización por baja temperatura.

El tambor separador (knock out) estaba equipado con dos instrumentos de nivel

independientes. Ambas alarmas activadas se establecieron al 8% y al 22% de la capacidad

del tambor. Después del incidente, se encontró que ambos instrumentos estaban aislados

en sus tomas superiores. Si estos instrumentos hubieran estado disponibles, ambas

alarmas habrían sonado cuatro horas y media antes de que el tambor se inundara y la

planta se hubiera podido controlar de forma segura.

El tambor separador se había inspeccionado internamente durante el apagada. Había sido

completamente aislado para permitir la entrada. Dos días antes del incidente, un supervisor

salió al tambor para alinear las platinas ciegas de aislamiento antes de la puesta en marcha.

Al llevar a cabo esta tarea, que se hizo más difícil por la presencia del andamio, no se

retiraron los aislamientos superiores de ambos transmisores de nivel. Por tanto, la planta

se puso en marcha con dos alarmas vitales inoperativas.

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

ACCIDENTE

Figura 18 Los sistemas de vapor deben calentarse lentamente

.

El agua que se condensa debe retirarse del sistema a través de los drenajes. El drenaje

completo evitará el golpe de ariete y reducirá el peligro de agua en el sistema de proceso

durante las etapas posteriores de la puesta en marcha. Se debe continuar la vaporización

de las líneas hasta que salga el agua y salga vapor seco de cada ventilación y drenaje.

Luego, las válvulas de bloqueo de vapor de la unidad deben abrirse lentamente de par en

par; los drenajes, las rejillas de ventilación y los desvíos de las trampas de vapor están

cerrados; y puesta en servicio de las trampas de vapor.

Durante el tiempo de congelación, se debe tener mucho cuidado para evitar que el

condensado se acumule y se congele en el sistema.

Sistemas de aire

Antes de poner en servicio el sistema de aire de la planta, se debe bloquear la conexión al

aire de instrumentación. Todas las conexiones de la manguera de aire de la estación de

servicios públicos deben abrirse y, a medida que la válvula de aire de límite de la batería

Puesta en Marcha & Sacada de Servicio Seguras en Unidades de proceso

se abre lentamente, las líneas deben soplar para eliminar la suciedad y las eslechos del

sistema. Manténgase alejado de las conexiones abiertas en este momento. A continuación,

se pueden cerrar las conexiones y presionar el sistema hasta la presión de aire de la planta.

A continuación, el sistema de aire de instrumentos se puede poner en marcha de acuerdo

con el procedimiento que se ha establecido para el sistema.

Sistemas de agua

El peligro que se debe evitar al llenar el sistema de agua es permitir que el agua ingrese

involuntariamente a lugares donde puede congelarse (Figura 19). Para evitar la entrada

accidental de agua, se deben cegar todas las conexiones que solo se utilicen para purgar

o lavar durante el apagada. Cuando no hay peligro de congelación, la activación del sistema

de agua no implicará más que abrir las válvulas de agua cerradas para establecer el flujo

deseado y ventilar el aire en los puntos altos del sistema.

Si la temperatura ha estado por debajo del punto de congelación (o se ha generado por

depresionamiento), se debería haber mantenido el agua fluyendo a través de la unidad

durante el cambio o mantenimiento; las válvulas subterráneas debajo de la línea de

congelación deberían estar cerradas y todo el sistema de agua completamente drenado; o

partes del sistema deberían haberse calentado con vapor. El propósito de estos métodos

es evitar la congelación y daños al equipo. Si se utilizó el primer método, el sistema de