Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procdef PR5 21 - 2

Cargado por

Oscar UribeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procdef PR5 21 - 2

Cargado por

Oscar UribeCopyright:

Formatos disponibles

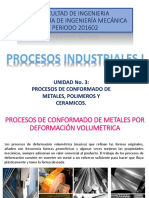

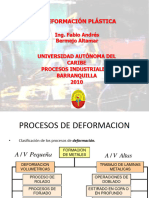

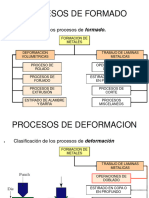

PROCESOS DE DEFORMACIÓN ' PRACTICA N2 5

LAMINADO

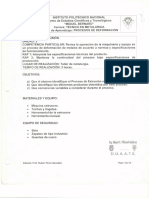

INSTITUTO POLITÉCNICO NACIONAL

] Centro de Estudios Científicos y Tecnológicos No.2

4 "MIGUEL BERNARD PERALES"

| PRÁCTICA N' 5: LAMINADO

UNIDAD2.

COMPETENCIA PARTICULAR: Revisa la operación de la maquinaria y equip Par)

en un proceso de deformación de metales de acuerdo a normasy .

especificaciones de funcionamiento.

RAP 3: Mantienela continuidad del proceso bajo especificaciones de producción.

Nombre del alumno:

Grupo: Equipo NC:

Elementosa Evaluar:

Elemento % Real

Investigación 20

Cuestionario 20

Diagrama debloques 30

Ejercicios 20

Videos 10

Total 100

Objetivo:

Se tendrá la habilidad de diferenciar las clases de laminación y los procesos

| que conlleva cada uno, así como los parámetros que lo afectan.

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 1 de 14

PROCESOS DE DEFORMACIÓN ] PRACTICA N2 5

LAMINADO

LAMINACIÓN

El laminado esel proceso del tratamiento mecánico del metal por el paso forzado entre

rodillos o cilindros giratorios de un laminador para reducir el área transversal de una

pieza, de tal manera que el espesor sea uniformea lo largo de todo el producto. La

deformación es causada por una combinación de esfuerzos de corte y compresión.

También se le denomina Laminado Plano.

ESQUEMA PROCESO DE LAMINACIÓN:

R= Radio del rodillo

p= Presión del rodilloa

La pieza es atrapada porlos rodillos deformando el metal, el cual se desplaza

hacia adelante.

Comoseve en el esquema, la pieza es atrapada por los rodillos que giran en el

sentido indicado por las flechas. El espesor inicial de la pieza t, disminuye hasta un

valor t;. La diferencia entre los espesores se denomina “Magnitud de reducción

absoluta” o Draft to-ts=d

Donde:d = Draft, mm (in); f y = espesorinicial en mm (in); t ¿= espesorfinal en mm (in).

El Draft se expresa algunas veces como unafracción del espesor del materialinicial

llamada reducción:

La magnitud de reducción absoluta se eleva con el aumento del Y de los rodillos.

Enel proceso de laminación al disminuir el espesor de la pieza, aumenta a la vez su

anchoy su largo y disminuye el área dela sección transversal.

La diferencia del ancho de la sección transversal de la pieza bruta antes y despuésdel

laminado se denomina “Ensanchamiento”. La relación entre el largo obtenido de la

pieza (/) y el largo inicial (L) se denomina “Coeficiente de Alargamiento”(K):

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 2 de 14

PROCESOS DE DEFORMACIÓN a PRACTICA N2 5

LAMINADO

ile

Sim

K=

Siendo (F), el área de sección transversal de la pieza antes del laminadoy (f) el área

de sección transversal de la pieza después de pasarentrelos rodillos. , 7

Detal modo,el Coeficiente de Alargamiento (K) es proporcional a la relación entre la n AN /

áreas de sección transversal de la pieza antes y después del laminado.Enla práctica a A

el valor de (K) se toma de 1.1 -— 1.6 y solamente para altos grados de reducción Bra y

alcanza el valor de 2.5. o

Losrodillos laminadores se fabrican de fundición blanca o acero, y según el perfil de la

pieza a obtener pueden ser: a) Lisos, b) escalonados c) con surco o especiales.

Losrodillos lisos se aplican para

laminar chapas, cintas, placas, etc.;

enlos rodillos escalonados se

obtienen bandasdehierro; los

rodillos con surcos sirven para

obtenerperfiles, y con rodillos de

forma especial se laminan tubos, Rodillos del laminador:

discos, ruedas, etc. e — rodillos Msos; / — cuerpo delrodillo:

lo; 30cuello, 3¡ípEpbezal motor: b — rodillos con relle-

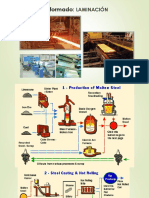

PROCESODE LAMINACIÓN.

Figura a.

Se saca el acero de la lingotera después

de solidificar.

Figura b.

Poderosas tenazas levantan el Lingote desde

el foso de precalentamiento.

(Se calienta hasta temperatura de

Laminación - 1200 *C.)

Figura c. Sección transversal del

Lingote. Se observan los granos

columnares que crecen desdela orilla

al centro.

" NN W Ú

Elaboró: Prof. Bertha Gabriela Pulido Alvarez Página 3 de 14

PROCESOS DE DEFORMACIÓN . PRACTICA N2 5

LAMINADO

Una vez queel acero solidifica, se separa de la Lingotera por desmoldeo. Una grúa

levanta el molde y deja solamenteellingote.

Antes del laminado ellingote debe recalentarse uniformemente en su volumen, debido

a que se ha vuelto demasiadofrío para trabajarlo, se coloca en una Horno llamado

“Foso de Recalentamiento” en donde se recalienta alrededor de - 1204 *C x 4-— 8 hrs,

para cambiar la estructura granular del lingote que es gruesa y columnar por grano

másfino. La mayoría de los metales colados es de estructura gruesa, haciéndolo débj

porlo queel laminado en caliente destruye los granos gruesosy les da nueva forma

para tener un acero másfuerte.

Procesos de Trabajadoencaliente y enfrío.

El laminado puede ser un procesorealizado en caliente o enfrío.

Los procesosde trabajado en caliente tienen lugararriba de la temperatura de

recristalización del metal o aleación. La deformacióny la recristalización tendrán lugar

simultáneamente.

Conalgunasaleaciones, es esencial el empleo de procesos de trabajado encaliente,

puesto que son duras o quebradizas cuandoestán frías.

Laminación en caliente. (HR —Hot Rolling) En la mayor parte de las aleaciones, la

maleabilidad y la plasticidad aumentan considerablemente a temperaturasaltas, de

manera que necesita menos potencia para producir la deformación. La laminación en

caliente, se aplica universalmente a la reducción de lingotes grandes de acero a

secciones, cintas, láminasy varillas de varios tamaños. Las barrasal igual que las

placas, pueden ser de bajo carbono (0.10 a 0.20% C) conocido a menudo como acero

dulce, o de acero aleado o de acero para herramientas.

La elevación de temperatura de una aleación generalmente aumenta su maleabilidad

pero reducesu ductilidad.

Los productos laminados en caliente tienen sobre su superficie una costra gris o negra

que debe eliminarse antes del acabado siguiente del acero, son causadasporla

oxidación del acero caliente al rojo expuesto al oxígeno delaire. Las escamas de

óxidos ayudan a protegeral acero contra la corrosión después de haberse enfriado.

La lámina trabajada en caliente se limpia por medio de una inmersión en ácido llamado

“decapado” y seguida de una inmersión en agua de Cal. Luegola lámina se lamina en

frío, bajo una presión muy alta, después se almacena en forma de rollos. Usos:

Muebles de cocina, lavadoras, secadoras, carrocerías, etc.

El trabajado en caliente cierra cavidades y uniformiza el metal; las impurezas tales

comolas inclusiones de escoria y aquellas que rodean el grano de metaloriginal en el

lingote se vuelvenfibras delgadas alargadas en el metal laminado, produciendo lo que

se conoce como una “estructura de bandas”. Esta estructura se encuentra en todo

acero conformadoplásticamente, dándole una cualidad de direccionalidad.

Dadoqueel metal se encuentra a alta temperatura, los cristales reformados

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 4 de 14

PROCESOS DE DEFORMACIÓN ; PRACTICA N2 5

LAMINADO

comienzan a crecer nuevamente, pero estos no son tan grandese irregulares como

antes. Al avanzar eltrabajo caliente y enfriarse el metal, cada deformación genera

cristales más pequeños, uniformes y hasta cierto grado, aplanados, los granos se

alargan en dirección del laminado,lo cual da al metal una condición que se llama

Anisotropía u orientación de granoo fibra, es decir, el metal es más dúctil y deformable

enla dirección de un eje que en la del otro.

Esta característica de los metales laminadosenfrío los hace más propensosal

agrietamiento cuando se doblan a lo largo de la dirección del laminado que

transversalmente a esa dirección. En la figura siguiente se muestra la cualidad fibrosa

del acero laminado llamado Anisotropía.

Dirección

de Dirección

laminación de

laminación

El Recocido es un tratamiento térmico que puede restaurar la Ductilidad de un metal

en detrimento de su resistencia. El acero se calienta hasta 871”C y se enfría muy

lentamente a temperatura ambiente. Después el acero puedetrabajarse en frío sin que

haya peligro de agrietamiento o exfoliación.

El laminadoenfrío (CR) se aplica durante las etapas de acabado de producción,

tanto de solera como deperfiles, para metales de aleaciones muy maleables y también

en la producción de materiales muy delegados, por ejemplo “papeles metálicos” y en el

caso de las aleaciones que se vuelven quebradizas al calentarse. De hecho, las únicas

condiciones bajo las cuales se aplica el trabajado en frío al acero, es cuandola

sección es demasiado pequeña para retener su calor, cuando se requiere un acabado

superior en el producto.

El acero laminadoenfrío, tiene Fuerza radio!

cualidades superiores de maquinado en esnormol Cristales sin

comparación con el acero laminado en Cristales Rodillo trabajado

caliente. El acero laminado enfrío alargados Fuerza de )

produce cortes limpios, lo que permite un Dirección fucción

buen acabado cuando se maquina viaje

(exactitud dimensional), pero el acero

laminado en caliente es más blando y

algo gomoso,esto dificulta tener un buen Los cristales

principian a Punto sin desli-

acabadoen los aceros. reformorse zamiento

sa elebajs Angulo de

La lámina trabajada enfrío (CR) en caliente Rodilla contacto

representa una gran parte dela

producción de acero, para obtener un

cierto grado de dureza en el producto.

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 5 de 14

PROCESOS DE DEFORMACIÓN : PRACTICA N2 5

LAMINADO

En los procesosde trabajado en caliente, siempre estamos “empujando”la aleación

a forma, mientras que en las operaciones de trabajado enfrío frecuentemente

aprovechamosla alta ductilidad de algunas aleaciones cuando están frías,

“estirándolas”a la forma requerida.

si

Recristalización.

El acero dellingote, con su estructuracristalina típica gruesa y dendrítica no esútil (E

para aplicaciones en las que se requiera resistencia mecánica. Las partes fabricad

directamente de acero de lingote pueden estrellarse al recibir fuerzas de trabajo y

Y

cargas de impacto. Los granos dendríticos que contiene un lingote vaciado deben

recristalizarse para daral acerola resistencia necesaria. Esto se logra mediante

procesosde trabajado en caliente como la Laminación.

Losfactores queinfluyen en el tamaño de grano que se obtiene con la deformación en

caliente son:

1.- Tamañoinicial del grano.

2.- Cantidad de la deformación.

3.- Temperatura definal del proceso.

4.- Velocidad de enfriamiento.

A las másaltas temperaturas de laminado, los granos del cristal se rompen en granos

pequeños, pero casi inmediatamente se vuelve a formarla estructura de grano

grueso, a esto sele llama “Recristalización”

El proceso de laminado encaliente se lleva a cabo a una temperatura

considerablemente superior a la de Recriatalización del material que se lamina, detal

manera, que conformeselleva a cabo la deformación de este metal, en la abertura

entre rodillos, la recristalización se inicia casi de inmediato.

MOLINOS DE LAMINACIÓN.

Las placas angostas se

5 producen en una serie de

Cilindros AS Molinos de Laminación,

a en la cual cada uno

contribuye a la forma

final.

Disposición de mesa de

rodillos, guías y

manipuladores en un

tren de reducción

primaria de dos

cilindros.

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 6 de 14

PROCESOS DE DEFORMACIÓN : PRACTICA N2 5

LAMINADO

Un taller de laminación consiste de una laminadora reversible potente de “dos

cilindros”, para reducir al rojo blanco los lingotes, seguido de trenes de laminación que

puedenserlisos o ranurados, según eltipo de producto manufacturado.

Loslingotes calientes son lo suficientemente plásticos para llevarlos a las cajas

(también conocidas como molinos o castillos) de laminación y conformarlos como

tochos, planchasy barras. Esto se hace enlas cajas o castillos desbastadores o de l

primera pasada. Los tochos y planchas se laminan con mayor frecuencia en una caja, 4

reversible de dos pasos. N

A continuación se presenta el esquema de acción de los laminadores:

c) Laminador doble dúo b) Laminador Trío

a) Laminador dúo

b) Laminadorreversible

(a) (

Enel laminadordúo,el sentido de rotación de los rodillos es constante, en el reversible

la rotación es en uno u otro sentido. Los laminadores con cambio de dirección de

rotación se denominanreversibles. En los laminadores doble dúo los dosrodillos

intermedios son detrabajo, y los dos de los extremos son de apoyo (pueden ser

reversibles o irreversibles). Los laminadorestrío llevan enla caja de trabajo tres

rodillos, en estas máquinasel laminado se realiza en direcciones opuestas, siendo el

sentido de rotación de los rodillos constante.

Molino en conjunto o racimo.- Los principios son los mismos quelos del laminador

de cuatro rodillos, conla diferencia que sonutilizados rodillos de menor diámetro, a los

que hay que añadir otro rodillo de mayor Y a cada unodeellos para que serealice la

función de respaldo correctamente.

Molino derodillos en tándem o tren de laminación.- Esta configuración consiste en

una serie de bastidores de rodillos, puedenllegar a tener hasta 10 pares de rodillos, en

el que cadapar realiza una reducción en el espesor de manera progresiva . A cada

paso por un par de rodillos se va incrementadola velocidad, con la consiguiente

dificultad para sincronizar las velocidades de los rodillos.

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 7 de 14

PROCESOS DE DEFORMACIÓN . PRACTICA N2 5

LAMINADO

Molino de rodillos en Tándem

ONO,

Clasificación de los laminadores según el orden de ubicación delas cajas.

a) Lineales

b) Escalonados.

c) Continuos

d) Semicontinuos

e) Sucesivos

Los Laminadores con ubicación lineal (a)

tienen el inconveniente de que todaslas

cajas funcionan con velocidadesiguales. a)

Este inconveniente no existe en los

Laminadores escalonados(b) ya quelas

cajas formanvarias líneas, que 5) c) a)

funcionancondistintas velocidades,lo Esquema de disposición de las cajas de trabajo

que permite aumentarla velocidad dela

caja acabadora, y por consiguiente elevar el rendimiento del laminador.

En los Laminadores continuos (c) el metal que se está laminando pasa sucesivamente

a travésdetodaslas cajas, ubicadas unatras otra. La velocidad de laminación en

cada caja siguiente es mayor que enla anterior. El funcionamiento del laminador

continuo requiere una relación determinada de velocidades para evitar que se formen

lazos del metal o se tense el mismo entre las cajas.

En los Laminadores semicontinuos (d), las cajas recalcadoras y una parte de las cajas

desbastadoras forman un grupo continuo, y las demás cajas se ordenanenlínea o

escalonadamente.

Los trenes de acabado para placas, soleras y láminas son a menudo continuos, y

tienen varias etapas individuales, en cada una de las cuales se da un paso más hacia

la formafinal. En ocasiones esto se hace en castillos reversibles de 3 o 4 pasos,

haciendo pasar el acero caliente hacia adelante entre los rodillos inferiores y

desplazando luegola plancha a los rodillos superiores para regresar de nuevo y pasar

por el mismo punto de entrada deltren.

Clasificación de los Laminadores de acuerdoaltipo de pieza a producir.

Los laminadores se dividen en:

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 8 de 14

PROCESOS DE DEFORMACIÓN ! PRACTICA N2 5

LAMINADO

Laminadores desbastadores.

SALeZz"»

Laminadorde palastro (slabbing)

Trenes de laminación de perfiles.

Trenesde laminación de chapas. E

Laminadores oblicuos

Laminadores de propósito especial.

Los Laminadores desbastadoressirven para reducir lingotes de acero,

convirtiéndolos en grandes piezas brutas. Los laminadores comprenden los Bloomings

y Laminadoresde palastro (Slabbings).

Los Bloomings son potentestrenes de acción reversible, con O derodillos de 800 —

1400 mm longitud del cuerpo delrodillo hasta 3000 mm. Según el número decajas,

los Bloomings son de unay de doscajas. El peso promedio varía de 2 — 10 toneladas

y en algunos casos alcanza 20 ton. Los Bloomings están totalmente mecanizados y

tienen control automático.

El Laminadorde Palastro (Slabbing) se emplea para obtener palastros planos en

forma de plancha de 75 a 300 mm de espesory de 400 a 1600 mm deancho, para

elaborar artículos de chapas. Se llama Pa/astro delgado al espesor comprendido entre

1 y 2 mm, Palastro medio u ordinario hasta 4 mm y Palastro fuerte o hierro negroal

más grueso de más de 4 a15 mm. El Palastro se fabrica generalmente porel laminado

delas barras de hierro dulce.

El Laminadorde Palastro es un potente laminador dúo reversible de dos molinos o

cajas. Los rodillos de trabajo de la primera caja son de hasta 1100 mm de 0 situados

horizontalmente; en la segunda caja los rodillos de trabajo de hasta 750 mm de Y se

hallan en posición vertical. Las láminas planas se laminan sin recalentamiento

mediante un proceso que deforma y alarga permanentemente la estructura de granos

del metal. Este proceso aumenta la tenacidady la resistencia del metal y le da un

suave acabadobrillante, pero baja la ductilidad.

Los trenes de Laminación de Perfiles están destinados a laminar perfiles de

construcción y de forma complicada (formas estructurales, vigas,rieles, etc.). Según el

númeroderodillos, los laminadores de perfiles pueden ser de dosrodillos (reversibles

e irreversibles), y también detres rodillos, y pueden ser trenes de tipo semicontinuo y

continuo para laminación de pequeñosperfiles.

PERFILES.

El laminado da a la pieza un perfil y tamaño determinados, por lo que la producción

obtenida puede serutilizada como artículo acabado: rieles, viguetas (vigas en1),

ángulos, secciones especiales como Zetas y Tes,pilotes en H, tubos, estructura para

apilar lámina, etc., o bien puede servir de pieza bruta parael forjado o estampado

posteriores.

Las Lupias, tochos o planchas son las formas intermedias que se obtienen después de

que ellingote recalentado pasa por el molino de laminación. Una Lupia tiene una

sección cuadrada de 6 X 6 pulg. (150 x 150 mm) o mayor, se obtiene a partir del

Elaboró:Prof. Bertha Gabriela Pulido Álvarez Página 9 de 14

PROCESOS DE DEFORMACIÓN a PRACTICA N2 5

LAMINADO

lingote. Un Tocho se lamina a partir de una lupia y es cuadrado, con dimensiones de

1.5 pulg por lado o mayor.

Los tochos son formas de aceros semiterminadas de

sección transversal cuadrada, se fabrican de acero al

bajo carbono, que puede taladrarse, calentarse o

soldarse sin complicaciones como endurecimiento por

trabajo, fragilización o agrietamiento.

Los perfiles laminadosllegan a ser muy alargados y

tienen que cortarse a longitudes estándar. Figura

siguiente:

Unaplancha se lamina a partir de un lingote o de una

lupia y tiene una sección rectangular de 10 pulg de ancho (250 mm) o más, y un

espesor de 1.5 pulg (38 mm) o más. Posteriormente se laminan estas formas

intermedias para obtener un productofinal. Las Lupias se laminan para obtener

perfiles estructurales y rieles de ferrocarril. Los tochos se laminan para producir barras

y varillas. Las Planchas se laminan para obtener placas, laminasy tiras.

Forma laminada intermedia Forma laminada final

Perfiles estructurales

pa Rieles

Plancha Rollos

Placas,láminas

<A CS

PD —= RE

Barras, varillas

Los trenes de Laminación de Chapasse aplican para laminar chapas encaliente y

en frío. Las chapas laminadas se dividen en gruesasy finas. Se denominan chapas

gruesas a las chapas con un espesor mayor de 4 mm. Las chapas gruesas van

laminadas enlos laminadorestrío, reversibles dúo y doble dúo, que están provistos

ademásdelos dos rodillos de trabajo, de dosrodillos de apoyo (defricción). Tienen un

Q derodillos de 1000 mm y longitud que alcanza hasta 5440 mm.

Las chapas delgadas o sea hasta 4 mm de espesor, se laminan en caliente. Se utilizan

dos molinos o cajas de dosrodillos y la última de tres rodillos.

Una vez obtenida la chapa de =2 mm de espesor, el laminado se realiza de modo

“estratiforme”, o sea, simultáneamente se introducen al tren laminador varias chapas

puestas unas sobre otras. El laminadoenfrío de las chapas se realiza con el fin de

elevarla dureza a costa del endurecimiento superficial por deformación, así como con

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 10 de 14

PROCESOS DE DEFORMACIÓN : PRACTICA N2 5

LAMINADO

el fin de obtener una superficie limpia y precisa. Se efectúa en los laminadores doble

dúo reversibles de una o varias cajas. Pos

Los Laminadores oblicuos se aplican para la fabricación de los tubos soldados y

costura. Los laminadores especiales se utilizan para laminar bandejas, discos, eté?

Otras operaciones incluyen: Laminado de anillos, laminado de cuerdas, laminado de, >

engranes. la

Ejercicio:

Se reduce el espesor de una placa de 50 a 25 mm, en un molino reversible de dos

rodillos, el diámetro del rodillo es de 700 mm. Determine el draft obtenido.

d=to-t; d=50-25=25 mm

MATERIALES

Material Herramienta y equipo

e Lápiz e Mesa detrabajo

+ Goma e Pizarrón

e Boligrafo e Plumones

e Borrador

e Rotafolio

DESARROLLO

1.- El profesor explicara el proceso de Laminación así como

2.- El alumnorealizará la siguiente investigación, en hoja blanca y anexando los

esquemas que sean necesarios:

+ Defectos en las placas y hojas laminadas

+ Estructura cristalina obtenida en la Laminación en Caliente y en Frío.

+ Exfoliación del metal

3.- Realizará un diagrama de bloques de las clases de Laminación con sus

características principales.

4.Conclusiones.(3)

5.- Bibliografía. (3)

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 11 de 14

PROCESOS DE DEFORMACIÓN . PRACTICA N2 5

LAMINADO

CUESTIONARIO

1.- ¿Cuáles son las dimensionesde la lupia, el tocho y la plancha y de donde se

obtienen?

2.- Explica el proceso de trabajado en caliente.

3.- Indica los Tipos de Molinos de Laminación en basea la pieza a producir

4.- ¿Quéesla Recristalización?

5.- ¿Quéesel laminado? Esquematiza. Utiliza el reverso de la hoja

6.- ¿Cuándo se aplica el laminado enfrio?

7.- ¿Por qué se calienta un lingote en un foso de precalentamiento antes de que se

lamine para convertirlo en un producto semiterminado?

8.- Esquematiza los perfiles que se obtienen en el laminado Intermedio y en el

laminado final, indicando para queseutilizan.

9.- Indica los tipos de laminación de acuerdo a su acción delos rodillos.

Esquematiza.

10.- ¿Cómo seclasifican los laminadores según el orden de ubicación de sus cajas?

Esquematiza.

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 12 de 14

PROCESOS DE DEFORMACIÓN : PRACTICA N2 5

LAMINADO

EJERCICIO 1.

En una laminadora se introduce una plancha de 55 mm de espesor

y 115 mm delargo, en la primera pasada. ¿Cuál sería el áreafinal

al salir si se redujo un 30%?

EJERCICIO 2.

En un proceso de laminación se tiene un tocho con un espesorinicial de 152 mm

y al salir de 89 mm ¿Cuál es la reducción de área que se obtiene al término de la

laminación?

Tocho

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 13 de 14

PROCESOS DE DEFORMACIÓN . PRACTICA N2 5

LAMINADO

EJERCICIO 3:

Si se obtiene una plancha de 3/8 Pulg. con una reducción de área del 75%

¿Cuál es el grosorde la plancha al entrara la laminadora?

ZP =D

Placas, láminas

EJERCICIO 4:

En el proceso de laminación se obtuvo un Coeficiente de Alargamiento de 2.3,

y se alcanzó una longitud final de Y” ¿Cuál es la longitud inicial en mm?

Elaboró: Prof. Bertha Gabriela Pulido Álvarez Página 14 de 14

También podría gustarte

- Ejercicios sobre elasticidad y resistencia de materialesDe EverandEjercicios sobre elasticidad y resistencia de materialesAún no hay calificaciones

- Doblado de chapa metálica: proceso, cálculos y aplicacionesDocumento18 páginasDoblado de chapa metálica: proceso, cálculos y aplicacionesBryam MorochoAún no hay calificaciones

- UNIDAD 7 Laminado MC216-AB-2021 - 2Documento7 páginasUNIDAD 7 Laminado MC216-AB-2021 - 2ANTONY MARINAún no hay calificaciones

- Clase 07-Deformación Volumetrica (Masiva) Trabajo de MetalesDocumento35 páginasClase 07-Deformación Volumetrica (Masiva) Trabajo de Metalesrquinchia1100% (1)

- Laminación: proceso de deformación por compresión para producir láminas metálicasDocumento44 páginasLaminación: proceso de deformación por compresión para producir láminas metálicasCesar BaezAún no hay calificaciones

- Práctica N? 9: Estirado "AN: Unidad 2. Al UrDocumento9 páginasPráctica N? 9: Estirado "AN: Unidad 2. Al UrOscar UribeAún no hay calificaciones

- Nombre Del Alumno: Grupo: Equipo:: Unidad 2Documento17 páginasNombre Del Alumno: Grupo: Equipo:: Unidad 2Oscar UribeAún no hay calificaciones

- Procesos de manufactura I: Doblado de chapas y cálculo de parámetrosDocumento17 páginasProcesos de manufactura I: Doblado de chapas y cálculo de parámetrosLeo JiménezAún no hay calificaciones

- Conformado de MetalesDocumento30 páginasConformado de MetalesDiego Rojas SamaAún no hay calificaciones

- BLOQUE 2. Procesos y Tecnologías de Fabricación FabricaciónDocumento66 páginasBLOQUE 2. Procesos y Tecnologías de Fabricación FabricaciónCarlosAún no hay calificaciones

- 4ta PROCE, EQUIPOS D LAMINACIÓN 2020Documento90 páginas4ta PROCE, EQUIPOS D LAMINACIÓN 2020Juan Carlos CcasaAún no hay calificaciones

- Procesos de conformado de metales: Laminación y forjaDocumento35 páginasProcesos de conformado de metales: Laminación y forjaAshby NarvaezAún no hay calificaciones

- Presentación_Procesos_de_Deformación_Plastica_VolumétricaDocumento49 páginasPresentación_Procesos_de_Deformación_Plastica_VolumétricaFabio Andres Bermejo AltamarAún no hay calificaciones

- Proceso de TrefiladoDocumento26 páginasProceso de TrefiladoJhordan Sinche BarraAún no hay calificaciones

- LaminadoDocumento32 páginasLaminadoDaniela Parra BasadreAún no hay calificaciones

- Doblado de metalesDocumento10 páginasDoblado de metalescarmen veraAún no hay calificaciones

- LaminaciónDocumento13 páginasLaminaciónJhon Breiner Arevalo OrozcoAún no hay calificaciones

- Doblado y CurvadoDocumento24 páginasDoblado y CurvadoDante CordAún no hay calificaciones

- Laminado Y TrefiladoDocumento13 páginasLaminado Y TrefiladoRICHARD JOEL HUARACA RAMIREZAún no hay calificaciones

- Guia de Laminacion1 PDFDocumento104 páginasGuia de Laminacion1 PDFRoberto FuentesAún no hay calificaciones

- Proceso de EmbutidoDocumento34 páginasProceso de EmbutidoFer MonteroAún no hay calificaciones

- Analisis de Esfuerzo para Un Rodillo de PDFDocumento13 páginasAnalisis de Esfuerzo para Un Rodillo de PDFmarioAún no hay calificaciones

- Proceso de Conformado MetálicoDocumento43 páginasProceso de Conformado MetálicoAlan CaizaAún no hay calificaciones

- 2.formato-Guia-De-Laboratorio-Metalúrgica ValeDocumento54 páginas2.formato-Guia-De-Laboratorio-Metalúrgica ValeGabriela BedregalAún no hay calificaciones

- Unidad 2 S7 Deformacion Volumétrica - LaminaciónDocumento24 páginasUnidad 2 S7 Deformacion Volumétrica - LaminaciónMiguel Angel Vilca AdcoAún no hay calificaciones

- Unidad-2b-Deformacion Plastica Metales 222Documento50 páginasUnidad-2b-Deformacion Plastica Metales 222Nelva SilviaAún no hay calificaciones

- PDF Unidos Despues Del ParcialDocumento102 páginasPDF Unidos Despues Del ParcialJheraldyn Sanchez AlvarezAún no hay calificaciones

- Doblado lámina ingeniería UNMSMDocumento13 páginasDoblado lámina ingeniería UNMSMMariel BazanAún no hay calificaciones

- TP4 IM2 2020 Deformacion VolumetricaDocumento7 páginasTP4 IM2 2020 Deformacion VolumetricaMartin GiovanellaAún no hay calificaciones

- Extrusión - EjerciciosDocumento12 páginasExtrusión - Ejerciciosjheison martinezAún no hay calificaciones

- 03 Procesos de Deformacion Fundamentos Del Formado de MetalesDocumento58 páginas03 Procesos de Deformacion Fundamentos Del Formado de MetalesWolf ZeroThreeAún no hay calificaciones

- Trabajo Grupal LaminacionDocumento28 páginasTrabajo Grupal LaminacionAaron Manuel David Marin MedinaAún no hay calificaciones

- Doblez y proceso de doblado de láminas metálicasDocumento13 páginasDoblez y proceso de doblado de láminas metálicasCristian Daniel Coral SánchezAún no hay calificaciones

- LaminacionDocumento12 páginasLaminacionCriz Zamilpa100% (1)

- Sesión 5Documento48 páginasSesión 5angelo ramirezAún no hay calificaciones

- Grupo Nº08 - Proceso de DobladoDocumento13 páginasGrupo Nº08 - Proceso de DobladoRaul FigueroaAún no hay calificaciones

- Marco Teórico-Laboratorio de LaminadoDocumento5 páginasMarco Teórico-Laboratorio de LaminadoJOHNY ROSALESAún no hay calificaciones

- 4° Informe Previo-Procesos de ManufacturaDocumento8 páginas4° Informe Previo-Procesos de ManufacturaJORGE LUIS OCAMPO GUEVARAAún no hay calificaciones

- Forjado de metales: procesos y aplicacionesDocumento40 páginasForjado de metales: procesos y aplicacionesFernando Rodriguez PachecoAún no hay calificaciones

- Trabajo_de_laminas_metálicasDocumento22 páginasTrabajo_de_laminas_metálicasFabio Andres Bermejo AltamarAún no hay calificaciones

- 6a Proce, Equipos D Laminación 2020Documento90 páginas6a Proce, Equipos D Laminación 2020luisAún no hay calificaciones

- 4 Uniones Con Remaches-Cirsoc 1982Documento10 páginas4 Uniones Con Remaches-Cirsoc 1982Enzo EnzoAún no hay calificaciones

- Embutido Laminado y TrefiladoDocumento15 páginasEmbutido Laminado y TrefiladoANDRE SAún no hay calificaciones

- Taller MaterialesDocumento5 páginasTaller MaterialesAnghella MejiaAún no hay calificaciones

- ForjaDocumento82 páginasForjaEder Mendoza100% (1)

- Practica de Lab. N 11 Proceso de TrefiladoDocumento14 páginasPractica de Lab. N 11 Proceso de TrefiladoEmerson SivinchaAún no hay calificaciones

- 01 - Flujo Plástico 1Documento29 páginas01 - Flujo Plástico 1Carlos Lema MiguénsAún no hay calificaciones

- Forjado metalesDocumento9 páginasForjado metalesZZandra BenitesAún no hay calificaciones

- Procesos de conformado de láminasDocumento15 páginasProcesos de conformado de láminasklissethmr1901Aún no hay calificaciones

- 2da Prueba ManufacturaDocumento20 páginas2da Prueba Manufacturapiochita_11Aún no hay calificaciones

- Guía Doblado de Láminas Metálicas SDDocumento13 páginasGuía Doblado de Láminas Metálicas SDSteven David PerezAún no hay calificaciones

- Tabajo de Chapas LaminasDocumento28 páginasTabajo de Chapas LaminasRONALD ROAAún no hay calificaciones

- Sesión 9Documento38 páginasSesión 9angelo ramirezAún no hay calificaciones

- EMBUTICIONDocumento13 páginasEMBUTICIONMelisa LinarelloAún no hay calificaciones

- Analisis de Falla de Un Rodillo de Un Tren de Laminacion en CalienteDocumento10 páginasAnalisis de Falla de Un Rodillo de Un Tren de Laminacion en CalienteAlberto Tapia Quiroz Alberto TapiaAún no hay calificaciones

- Laboratorio. EmbuticiónDocumento25 páginasLaboratorio. EmbuticiónJuliusAún no hay calificaciones

- Cuestionario 13Documento14 páginasCuestionario 13Anonymous GvzuYrKKes100% (1)

- Desmontaje y montaje de elementos de aluminio. TMVL0309De EverandDesmontaje y montaje de elementos de aluminio. TMVL0309Aún no hay calificaciones

- Guiones de FLOTADocumento2 páginasGuiones de FLOTAOscar UribeAún no hay calificaciones

- Analisis Dimensionales y Ecuaciones DimensDocumento30 páginasAnalisis Dimensionales y Ecuaciones DimensOscar UribeAún no hay calificaciones

- CT3 Horno Eléctrico de InducciónDocumento6 páginasCT3 Horno Eléctrico de InducciónOscar UribeAún no hay calificaciones

- 01 Integrales Inmediatas - Cambio de Variable ANTERIORDocumento2 páginas01 Integrales Inmediatas - Cambio de Variable ANTERIOROscar UribeAún no hay calificaciones

- Identificación de Hierros y Aceros Mediante Pruebas Visuales y MagnéticasDocumento9 páginasIdentificación de Hierros y Aceros Mediante Pruebas Visuales y MagnéticasOscar UribeAún no hay calificaciones

- CT7 Hornos para Aceros - Prof. BerthaDocumento8 páginasCT7 Hornos para Aceros - Prof. BerthaOscar UribeAún no hay calificaciones

- CT6 Aceros y Designación Numérica - Prof. Bertha - OcredDocumento7 páginasCT6 Aceros y Designación Numérica - Prof. Bertha - OcredOscar UribeAún no hay calificaciones

- Procdef PR7 21 - 2Documento5 páginasProcdef PR7 21 - 2Oscar UribeAún no hay calificaciones

- Proceos ExtractivosDocumento38 páginasProceos ExtractivosOscar UribeAún no hay calificaciones

- Procdef PR14 093Documento6 páginasProcdef PR14 093Oscar UribeAún no hay calificaciones

- UntitledDocumento18 páginasUntitledOscar UribeAún no hay calificaciones

- Procdef PR8 21 - 2Documento12 páginasProcdef PR8 21 - 2Oscar UribeAún no hay calificaciones

- CT2 Horno de CubiloteDocumento7 páginasCT2 Horno de CubiloteOscar UribeAún no hay calificaciones

- Aleaciones ferrosas: clasificación y tipos de hierrosDocumento9 páginasAleaciones ferrosas: clasificación y tipos de hierrosOscar UribeAún no hay calificaciones

- Moldeo de doblatubosDocumento9 páginasMoldeo de doblatubosOscar UribeAún no hay calificaciones

- L Producción.: Nombre Del AlumnoDocumento9 páginasL Producción.: Nombre Del AlumnoOscar UribeAún no hay calificaciones

- P-3 Cálculo de Carga para Aleac. de Hierro Gris.Documento12 páginasP-3 Cálculo de Carga para Aleac. de Hierro Gris.Oscar UribeAún no hay calificaciones

- Funcionamiento del horno de cubilote para fusión de metales ferrososDocumento16 páginasFuncionamiento del horno de cubilote para fusión de metales ferrososOscar UribeAún no hay calificaciones

- Nombre Del Alumno: Grupo: Equipo:: Unidad 2Documento17 páginasNombre Del Alumno: Grupo: Equipo:: Unidad 2Oscar UribeAún no hay calificaciones

- P-2 Control Del Proceso en Inspeccion de PiezasDocumento8 páginasP-2 Control Del Proceso en Inspeccion de PiezasOscar UribeAún no hay calificaciones

- Fusión de Metales Ferrosos con Hornos de InducciónDocumento14 páginasFusión de Metales Ferrosos con Hornos de InducciónOscar UribeAún no hay calificaciones

- Procdef PR4 09 - 2Documento5 páginasProcdef PR4 09 - 2Oscar UribeAún no hay calificaciones

- Procdef PR3 21 - 2Documento5 páginasProcdef PR3 21 - 2Oscar UribeAún no hay calificaciones

- Procdef PR2 21 - 2Documento13 páginasProcdef PR2 21 - 2Oscar UribeAún no hay calificaciones

- Práctica 1. Conocimiento Del Material y Equipo de Laboratorio. Reglas de Seguridad. Técnicas de Preparación de Soluciones. 23-1Documento10 páginasPráctica 1. Conocimiento Del Material y Equipo de Laboratorio. Reglas de Seguridad. Técnicas de Preparación de Soluciones. 23-1Oscar UribeAún no hay calificaciones

- Procdef PR1 21 - 1Documento7 páginasProcdef PR1 21 - 1Oscar UribeAún no hay calificaciones

- Diseño y Distribución de PlantasDocumento24 páginasDiseño y Distribución de PlantasmapfrbAún no hay calificaciones

- Disposicion de Planta FinalDocumento59 páginasDisposicion de Planta FinalJahayra BurgosAún no hay calificaciones

- Manual Ope - S IV ReversibleDocumento56 páginasManual Ope - S IV ReversibleMilton PinoAún no hay calificaciones

- Seminario Técnico de Oben Holding Group en ChileDocumento296 páginasSeminario Técnico de Oben Holding Group en ChileJorge DiAlvearAún no hay calificaciones

- Procesos de Formado en CalienteDocumento94 páginasProcesos de Formado en CalienteGUILLERMOAún no hay calificaciones

- Procesos de ConformadoDocumento13 páginasProcesos de Conformadoyorgelis angelAún no hay calificaciones

- Eett Insumos y Materiales Carroceria para El Camion Hino 500Documento7 páginasEett Insumos y Materiales Carroceria para El Camion Hino 500titanAún no hay calificaciones

- Fundamentos de la laminación y forja mecánicaDocumento9 páginasFundamentos de la laminación y forja mecánicaalba vieites rañaAún no hay calificaciones

- Tema 3.2 Proceso Sin Remoción de MaterialDocumento12 páginasTema 3.2 Proceso Sin Remoción de MaterialPerez RobertAún no hay calificaciones

- CobreDocumento11 páginasCobreFotos ACSFAún no hay calificaciones

- Estructuras TeoriaDocumento66 páginasEstructuras TeoriaJuan QuirogaAún no hay calificaciones

- Caracterización de Materiales Compuestos Reforzados Con Fibra de CarbonoDocumento8 páginasCaracterización de Materiales Compuestos Reforzados Con Fibra de CarbonoDavis AlmanzaAún no hay calificaciones

- Capitulo 3, Retorno Elastico, TroquelDocumento2 páginasCapitulo 3, Retorno Elastico, TroquelAnita Gabi MamaniAún no hay calificaciones

- Especificaciones SM-IM-SP02. Pintura. Rev 0Documento21 páginasEspecificaciones SM-IM-SP02. Pintura. Rev 0errisazaAún no hay calificaciones

- Lune Croissants Todo El Día Toda La Noche by Kate ReidDocumento394 páginasLune Croissants Todo El Día Toda La Noche by Kate ReidJose Manuel Lopez MoraAún no hay calificaciones

- Taller Final GrantaDocumento37 páginasTaller Final GrantaJuan Andrés Sánchez OspinaAún no hay calificaciones

- Procesos de Manufactura Parcial FinalDocumento2 páginasProcesos de Manufactura Parcial FinalANDREA CAROLINA BUELVAS HERNANDEZAún no hay calificaciones

- EETT Materiales de ConstruccionDocumento10 páginasEETT Materiales de ConstruccionZorayda YasmiraAún no hay calificaciones

- Ingeniería en Procesos de ManufacturaDocumento29 páginasIngeniería en Procesos de ManufacturaarmandoAún no hay calificaciones

- Ee - Tt. HerramientasDocumento4 páginasEe - Tt. HerramientasjoseAún no hay calificaciones

- Unidad 2. Metalicos EmpacadosDocumento20 páginasUnidad 2. Metalicos EmpacadosFabiola MistageAún no hay calificaciones

- Parcial - Escenario 4 - Primer Bloque-Dix - Virtual - Procesos Industriales - (Grupo b05)Documento9 páginasParcial - Escenario 4 - Primer Bloque-Dix - Virtual - Procesos Industriales - (Grupo b05)Juan Miguel Dix AvilaAún no hay calificaciones

- Designación Aceros UNE EN 10027Documento8 páginasDesignación Aceros UNE EN 10027Manuel RodriguezAún no hay calificaciones

- Requisitos Generales para Barras, Placas, Perfiles y Tablestacas de Acero Estructural LaminadoDocumento63 páginasRequisitos Generales para Barras, Placas, Perfiles y Tablestacas de Acero Estructural LaminadoEduardo perezAún no hay calificaciones

- Laminado de metales: proceso y evolución históricaDocumento16 páginasLaminado de metales: proceso y evolución históricaRaúl Macedo AndradeAún no hay calificaciones

- 5a. Conformado - LAMINACIÓNDocumento64 páginas5a. Conformado - LAMINACIÓNluisAún no hay calificaciones

- Capitulo I y Ii FHDocumento31 páginasCapitulo I y Ii FHmiguel ortegaAún no hay calificaciones

- Laminado UNI-LimaDocumento5 páginasLaminado UNI-LimaLeonardo VillanuevaAún no hay calificaciones

- Laminado Fibra de CarbonoDocumento7 páginasLaminado Fibra de CarbonoDavid Leonardo Rojas NarvaezAún no hay calificaciones

- A&H.SSO - PTS.006 - RevestimientoDocumento13 páginasA&H.SSO - PTS.006 - RevestimientoJorge AlvearAún no hay calificaciones