Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Guia Unidad Vi Gestion de Los Materiales e Inventarios

Cargado por

yulimarTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Guia Unidad Vi Gestion de Los Materiales e Inventarios

Cargado por

yulimarCopyright:

Formatos disponibles

1/25

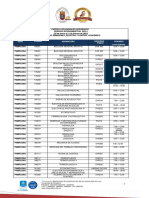

UNIVERSIDAD CENTROCCIDENTAL

“LISANDRO ALVARADO”

DECANATO DE CIENCIAS Y TECNOLOGÍA

DIRECCIÓN PROGRAMA INGENIERÍA DE PRODUCCIÓN

PLANIFICACION Y CONTROL DE LA PRODUCCION

PROF. ING. YULMARY GONZALEZ

GUIA UNIDAD 6: GESTION DE MATERIALES E INVENTARIOS

1. Gestión de Materiales:

1.1. Definición: es un conjunto de técnicas que nos permite controlar el

flujo de materiales en la organización desde que se reciben los

insumos hasta la entrega de los productos terminados a los clientes;

consiste en la planificación y Control de los Materiales y los aspectos

fundamentales que deben tratarse para optimizarla son:

La Decisión del tiempo: Cuando deben realizarse los pedidos de

material?

La Decisión de cantidad: Cuanto debe pedirse de cada material

al emitir un pedido?

Las Decisiones de Control: Clasificación ABC de los materiales y

exactitud en los datos sobre inventarios (Sistemas de Control)

Las respuestas a estas preguntas en las decisiones de tiempo y cantidad

dependerán de:

- Características de la Demanda.

- Costos relacionados con los Inventarios.

- Tiempo de Suministro.

Cuando nos referimos a “materiales” estamos hablando de los siguientes

productos:

1) Aquellos que la organización adquiere para ser procesados o transformados

en el proceso productivo, es decir las materias primas.

2) Los que esta fabrica, es decir los productos terminados, y

3) Los productos que permanecen semi-elaborados (bien porque no pudieron

ser terminados en la planta de producción o aquellos que intencionalmente se

almacenan para ser acabados posteriormente (productos en proceso).

De igual forma en el rubro de “materiales” se debe incluir aquellos productos

que se utilizan en el mantenimiento de la maquinaria, equipos e instalaciones así como

Elaborado por: Ing. Yulmary González V.

2/25

al conjunto de suministros que se utilizan para realizar los trabajos de orden

administrativo.

1.2. Puntos Fundamentales en la Gestión de Materiales:

Control Físico del material.

El Registro y su mantenimiento.

La Cantidad de material a Ordenar.

El punto de Ordenamiento.

1.3. Clasificación de los Materiales: en todo sistema productivo existen las siguientes

clasificaciones

a. Técnica: según su naturaleza.

b. Según Su Gestion:

- Existencias Normales.

- Existencias Transitorias.

- Material Excedente.

- Existencias recuperadas.

- Existencias de Seguridad.

c. Según su Uso:

- Materias primas.

- Materiales Auxiliares.

- Suministros.

- Material en proceso.

- Producto Terminado.

d. Según su Valor:

- Valor de Venta

- Costo de Compra.

- Porcentaje de Participación.

- Valor Técnico, entre otros.

1.4. Técnica ABC de Clasificación de los Materiales según su Valor: Cuando los artículos

a tratar son muy numerosos y su incidencia en una determinada característica

bastante dispar, es conveniente clasificarlos por orden de importancia, esta basada

en la conocida Ley de Pareto, que diferencia los artículos entre los importantes y

Elaborado por: Ing. Yulmary González V.

3/25

escasos (categoría A) y los mas numerosos y triviales (Categoría C), con un grupo

intermedio que no participa de ninguna de ambas denominaciones (categoría B).

Se puede proceder a esta clasificación una vez que se han identificado los artículos

del almacén y que los registros de utilización han sido establecidos y mantenidos

durante un ciclo completo de operaciones.

Según la clasificación ABC, en los inventarios, unos cuantos artículos usualmente

resultan la mayor parte del valor del inventario en cuanto se mide su uso en

términos monetarios (demanda por costo), por lo que es propio administrar estos

pocos artículos en forma intensa y controlar así la mayoría del valor del inventario.

Procedimiento de Clasificación de Artículos por el Método ABC Considerando su valor:

1. Para cada articulo se calcula su valor de uso monetario para un horizonte de

planeación (por lo general de un año, aunque puede ser para otro periodo)

multiplicando el valor de la demanda o consumo del articulo para el horizonte

de planeación por su costo de compra o precio de venta unitario.

2. Luego se listan todos los artículos objetos del estudio ordenándolos en forma

descendente según su valor de uso.

3. Se suma el total de artículos y el total de valor.

4. Se calculan los porcentajes de Valor de cada articulo respecto al total de valor,

el valor acumulado y el porcentaje acumulado respecto al total de valor.

5. Finalmente se agrupan los artículos por clase, según los siguiente parámetros:

a. El Grupo A: representa entre el 60% y el 80% del valor anual total en

unidades monetarias, y contiene aproximadamente del 10% al 20% de

los artículos. Representando esta clase la menor cantidad mas

significativa.

b. El Grupo B: representa entre el 15% y el 30% del valor anual total en

unidades monetarias, y contiene del 30% al 40% de los artículos.

c. El Grupo C: representa entre el 5% y el 10% del valor anual total en

unidades monetarias, y contiene del 40% al 60% de los artículos. Estos

contribuyen muy poco al valor del inventario.

Por lo general, la designación de las tres clases es arbitraria, y puede variar la

cantidad de ellas. Así mismo el porcentaje exacto de artículos o el porcentaje de valor

en cada clase varían de un inventario a otro. En otras palabras, la clasificación ABC o

Elaborado por: Ing. Yulmary González V.

4/25

XYZ no debe tomarse como un criterio inflexible, sino como una primera aproximación a

la clasificación de los artículos en relación a su categoría por valor monetario. Lo

importante es considerar los dos extremos: unos pocos artículos que son significativos y

un gran numero de artículos que son poco significativos.

Sin embargo, la aplicación de esta clasificación debe decidirse bajo el juicio

que existen otros criterios no relacionados con el valor monetario y que pueden resultar

vitales en la clasificación de los materiales realmente importantes. Algunos de estos son:

tiempo de preparación, la obsolescencia, la disponibilidad (rapidez con que pueden

conseguirse, la reemplazabilidad (si se dispone de algún sustituto) y el nivel de

relevancia o criticidad en el proceso de producción o venta (severidad del impacto por

su falta).

1,5. Clasificación de los materiales de acuerdo a su nivel de criticidad: el nivel

de criticidad suele ser el de mayor utilización seguida de la ABC, con el que se

designan 3 categorías de relevancia: I, II y III. Los criterios para designar estas

categorías son mas implícitos e intuitivos, que el criterio de valor monetario de uso,

como por ejemplo:

Categoría I: puede incluir artículos que detendrían la producción y que

no tienen un fácil sustituto, proveedor alternativo o arreglo rápido.

Categoría II: ésta normalmente incluye todos aquellos que no

corresponden a las categorías I y III. Es decir, que medianamente

tendrían un impacto importante por su falta, al menos no en forma

inmediata.

Categoría III: esta incluye artículos con poco o ningún impacto en caso

de faltar.

EJEMPLO:

Una empresa fabrica rodamientos de diferentes diámetros, cuya demanda y costo se

listan a continuación:

Código de articulo en Demanda anual Costo Unitario

inventario (Unid) (Bs/Und)

01036 100 8,50

01307 1200 0,42

10050 250 0,60

10286 1000 90,00

10500 1000 12,50

10867 350 42,86

Elaborado por: Ing. Yulmary González V.

5/25

11526 500 154,00

12572 600 14,17

12760 1550 17,00

14075 2000 0,60

Total 8550

Aplicando el procedimiento para la clasificación por valor se tiene:

Código de Demanda Valor Porcentaje Porcentaje Porcentaje de

articulo en anual Anual del Valor del Valor articulos en

Clase

inventario (Unid) (Bs/Año) Anual por Anual por inventario por

articulo clase clase

10286 1000 90000 38.78%

72% 18% A

11526 500 77000 33.18%

12760 1550 26350 11.35%

10867 350 15001 6.46% 23% 34% B

10500 1000 12500 5.39%

12572 600 8502 3.66%

14075 2000 1200 0.52%

1036 100 850 0.37% 5% 49% C

1307 1200 504 0.22%

10050 250 150 0.06%

Total 8550 232057 100.00%

2. Gestión de Inventario:

2.1. Definición de Inventarios:

Inventarios o Stocks son la cantidad de bienes o activos fijos que una empresa

mantiene en existencia en un momento determinado, el cual pertenece al patrimonio

productivo de la empresa.

2.2. Tipos de Inventarios:

a. Inventarios de Materias Primas: En toda actividad industrial concurren una

variedad de artículos (Materias Primas) y materiales, los que serán sometidos a

un proceso para obtener al final un articulo terminado o acabado. A los

materiales que intervienen en mayor grado en la producción se les considera

Materia Prima, ya que su uso se hace en cantidades los suficientemente

importantes del producto acabado.

b. Inventarios de Productos en Proceso: consiste en todos los artículos o elementos

Elaborado por: Ing. Yulmary González V.

6/25

que se utilizan en el actual proceso de producción. Es decir, son productos

parcialmente terminados que se encuentran en un grado intermedio de

producción y a los cuales se les aplico la labor directa y gastos indirectos

inherentes al proceso de producción en un momento determinado. Una de las

características del Inventario de producción en proceso es que va aumentando

el valor a medida que es transformado de materia prima en el producto

terminado como consecuencia del proceso de producción.

c. Inventario de Productos Terminados: Comprenden estos, los artículos transferidos

por el departamento de producción al almacén de productos terminados por

haber estos alcanzado su grado de terminación total y que a la hora de la toma

física de inventario se encuentren aun en los almacenes, es decir, los que

todavía no han sido vendidos. El nivel de inventario de productos terminados va

a depender directamente de las ventas, es decir, su nivel esta dado por la

demanda.

d. Inventario de Materiales y Suministros: incluye:

Materias primas secundarias, sus especificaciones varían según el tipo de

industria, un ejemplo para la industria cervecera es, sales para

tratamiento de agua.

Artículos de consumo destinados para ser usados en la operación de la

industria, dentro de estos artículos de consumo los mas importantes son

los destinados a las operaciones, y están formados por los combustibles y

lubricantes, estos en la industria tienen gran significación.

Los Artículos y materiales de reparación y mantenimiento de las

maquinarias y aparatos operativos, los artículos de reparación por su

gran volumen necesitan ser controlados adecuadamente, la existencia

de estos varían en relación a sus necesidades.

2.3. Los costos de inventario: pueden analizarse desde tres aspectos diferentes:

− Costos de almacenamiento: que incluyen los costos del alquiler o amortización del

almacén, los seguros de la mercancía, las mermas y roturas, los costos del personal y

los costos financieros.

− Costos de renovación del stock: que incluyen los costos administrativos y comerciales

que ocasiona la gestión de los pedidos, y los costos de transporte y distribución de la

mercancía.

Elaborado por: Ing. Yulmary González V.

7/25

− Costos de ruptura de pedido: ocasionados por la interrupción del proceso productivo

o por la falta de suministro a los clientes.

Curva de Costos de Inventarios:

Costo total de

Costo Anual inventario

Costos indirectos

Costos Directos

Q* (Lote Económico)

Costos Total Anual de Inventarios= Costo Total de Ordenamiento + Costo Total de

Existencias (almacenamiento y escasez) + Costo Total de Capital + Costo Total de

Adquisición.

2.4. Función de los Inventarios: El inventario puede servir para diferentes e importantes

funciones que añaden flexibilidad a la función de operaciones de una empresa:

Ayudar a la independencia de operaciones - Continuidad de las variaciones

de demanda.

Determinar condiciones económicas de aprovisionamiento. (protegerse de la

inflación y cambios de precio)

Determinar la óptima secuencia de operaciones.

Uso óptimo de la capacidad productiva.

Obtener ventajas de los descuentos por cantidad.

2.5. Política de Inventario: Es un esquema o procedimiento bajo el cual se determina el

momento y la cantidad que se debe pedir de un material o producto, para mantener los

inventarios en un nivel adecuado o económico. Por esto ultimo, las políticas de

inventario son consideradas decisiones económicas. La política de Inventario, también

es denominada con frecuencia Doctrina de Operación de control de inventarios. Estas

pueden variar de una empresa a otra, de un periodo a otro y de un producto o grupo de

productos a otro.

2.6. Factores que influyen en la Política de Inventarios:

Elaborado por: Ing. Yulmary González V.

8/25

La clave de una gestión eficiente de los inventarios es la capacidad para

pronosticar, predecir o determinar acertadamente la demanda de los artículos. La

exactitud con la que se realice depende más de las características de los patrones de

la demanda que de las técnicas empleadas en su estimación.

En ocasiones la demanda aleatoria o no de un determinado articulo, se produce

una sola vez, por tanto las cantidades necesarias serian determinadas y almacenadas

por un solo periodo. Sin embargo, lo mas frecuente es que la demanda de los artículos

se mantenga a lo largo del tiempo. Si la demanda es regular y las fuentes de la misma

son independientes, el pronóstico no representa un problema relevante, pues muchas

de las técnicas de pronósticos dan resultados satisfactorios. Pero si la demanda es

irregular, será difícil realizar un pronóstico, a menos que se conozcan las causas que

provocan esas irregularidades.

El elemento principal que afecta los inventarios es la demanda y para gestionar

productos con diferentes modelos de demanda es recomendable clasificarlos según las

características de la misma.

Clasificación de la Demanda:

A. Demanda Deterministica o Estocástica:

a. Demanda Determinìstica: significa que se conoce con

certidumbre la demanda de un artículo en inventario. Los

modelos de esta demanda son:

- Modelo de Lote Económico (WILSON)

- Lote Económico con Producción y consumo simultáneo

- Modelo con descuento en todas las unidades compradas

- Modelo con descuentos según incrementos en la cantidad

* Modelo Wilson: Tiene como objetivo determinar el volumen o cantidad de pedido que

minimice el costo total de la gestión de inventario. Este modelo es aplicable cuando se

dan una serie de supuestos:

- Siempre se realizan pedidos (lotes) del mismo tamaño (Q = tamaño del

pedido).

- La demanda del producto es constante y conocida.

- El plazo de entrega es constante.

- Los costos de orden son independientes de la magnitud de la orden.

- Los costos de preparación son constantes.

- El valor de compra o fabricación no fluctúa en el periodo considerado.

Elaborado por: Ing. Yulmary González V.

9/25

- No se permiten faltantes.

- Los descuentos por cantidad no son posibles.

Simbología:

D: tasa de demanda anual o consumo anual.

M: tasa de producción anual (unidades/año).

H: Costo de Inventario o almacenamiento (Bs/Unidad-Año)

O: Costo de ordenamiento (Bs/orden).

P: Precio del Material o costo unitario de producción (Bs/Unidad)

t: tiempo entre ordenes (o pedidos).

t*: tiempo optimo entre ordenes (o pedido).

N: Numero optimo de ordenes (o pedido).

Ct: Costo total anual de mantener inventario.

i: Tasa de interés o de retorno a la inversión.

Q*: tamaño económico (Optimo) del lote.

Modelo 1 : Adquisición sin agotamiento

Nivel D D

Q Q/2

de

Inventario

t Tiempo

Ct = OxD + (H + ixP)xQ + PxD

Q 2

Q* = √ 2xOxD Lote Económico a ordenar

(H + ixP)

t* = Q*/D Intervalo de la Orden

N = D / Q* Número de ordenes

Modelo 2 : Fabricación sin agotamiento

Nivel

Q M

de D

Inventario Im

t1 t2 Tiempo

t

Ct = OxD + (H + ixP)xQ + PxD

Q 2

Elaborado por: Ing. Yulmary González V.

10/25

Q* = √ 2xOxD Lote Económico a fabricar

(H + ixP)x (1 – D/M)

t* = Q*/D Intervalo de la Orden de fabricación

N = D / Q* Número de ordenes de fabricación

Im: Nivel máximo de inventario (M-D)x t1 = (1 – D/M) x Q

t1 : Periodo de fabricación = Q/M

t2: Tiempo de consumo de Im

t: tiempo entre ordenes = t1 + t2

Ip: Inventario promedio = I2 / 2 = (1-D/M)x Q/2

Ejemplo:

Una empresa consume 120.000 unidades por año de una determinada pieza que

puede fabricar a una razón de 2.500 unidades/día. La preparación de la máquina tiene

un costo de Bs 500 por orden de producción y cada pieza tiene un costo de producción

de Bs 100. Esta empresa trabaja 200 días al año y usa una tasa de interés del 20% anual

para evaluar sus inversiones. ¿Cual será la cantidad económica de producción a pedir

y su costo total?.

Solución:

M = 2500 unid/dia * 200 dias /año = 500.000 unid/año

Q* = 2DO = 2*500Bs/orden*120.000 unid/año = 2.809,75

Und

(H+iP)(1-D/M) (0+0,20/año * 100 Bs/unid)*(1-120.000/500.000)

Q*= 2810 unidades/orden

CTA = OD + (H+iP)(1-D/M)Q* +PD

Q* 2

CTA=500 Bs/orden*120.000 Unid/año+0,20/año*100Bs/unid*(0,76)*2810 Unid+ 100Bs/unid*

2810 unid/orden 2

120.000Unid/año.

CTA = 12.042.708,31 Bs/año

N=D/Q* = 120.000 unid/año = 42,70 unid/año 43 ordenes/año

2810 unid/orden

* Modelo de Inventario con Descuento por Volumen (variante del modelo

Determinístico): Con frecuencia los proveedores ofrecen descuentos en los precios para

Elaborado por: Ing. Yulmary González V.

11/25

alentar los grandes pedidos. Entre los beneficios que el comprador obtiene al hacer

pedido grandes, están: reducción del precio unitario, menores costos de embarque y

manejo y una disminución en los costos de las ordenes debido al menor numero de

ellas. Estos beneficios tienen que compararse con el aumento incremental de los costos

de llevar inventario. Para determinar la cantidad que minimiza el costo total anual del

inventario cuando se presentan descuentos por cantidad, se siguen los siguientes pasos:

- Calcular el valor de Qj para cada descuento Pj (cada uno de los precios de

venta o costos unitarios de producción).

- Determinar si los Qj obtenidos en el paso anterior son factibles, es decir, si están

dentro del intervalo de descuento [ qj-1 , qj ] para cada Pj. En otras palabras, si qj-1 Qj

qj, el Pj es valido y Qj es la mejor cantidad para ese intervalo de descuento. Por lo

tanto Qj* = Qj.

- Cuando la cantidad de pedido Qj, se encuentre fuera del intervalo de

descuento, Pj no es valido. En ese caso es necesario encontrar la mejor cantidad a

ordenar para el inventario que se analiza. En otras palabras, si Qj para cualquier

descuento es demasiado baja para merecer el descuento, se deberá ajustar

incrementándola hasta la cantidad mas baja que permitirá el descuento. Caso

contrario, si la Qj es demasiado alta para merecer el descuento, se ajustara

disminuyéndola hasta la cantidad mas alta que permitirá el descuento. Entonces

cuando Pj no es valido las decisiones se regirán por las siguientes reglas:

Si Qj qj-1; la mejor cantidad de pedido para el intervalo de descuento

es qj-1, es decir, Qj* = qj-1.

Si Qj qj; la mejor cantidad de pedido para el inventario de descuento es

qj, es decir, Qj* = qj.

- Calcular el costo total anual del inventario (CTAj) para cada cantidad de pedido

factible Qj*.

- Seleccionar aquella Qj* que tenga el costo total anual de inventario mas bajo.

Esta será la cantidad que minimiza el TAC y, por lo tanto, que optimiza la

decisión sobre los descuentos presentados.

Ejemplo: Una empresa usa 300.000 unidades por año de una pieza comprada en sus

operaciones de ensamble, tiene un costo de almacenamiento de 1.20 Bs/unid-año,

emitir un pedido le cuesta 100 Bs/orden y el interés sobre las inversiones alcanza el 20%

anual. Esta empresa ha recibido del proveedor la siguiente propuesta con descuentos:

Elaborado por: Ing. Yulmary González V.

12/25

Tamaño de la orden (unidades) 1-10000 10001-30000 30001-50000

Precio Unitario (Bs/unidad) 1 0,98 0,96

EOQj = Qj= 2OD

(H+iPj)

Tamaño del lote válido (unid) Ctj

(Bs/Año)

Q1 esta en el intervalo de descuento Q1* = 6547 unidades 309165

(1,1000)

Q2 10000 (qj-1) Q2* = 10000 unidades 303980

Q3 30000 (qj-1) Q3* = 300000 unidades 309880

Por lo tanto, la decisión es realizar pedidos de 10000 unidades para aprovechar el

descuento ofrecido por el proveedor, ya que con esta se obtiene el menor costo anual

de poseer inventario.

b. Demanda Estocástica o variable: significa que la demanda de

un artículo en inventario presenta incertidumbre o es aleatoria.

Los modelos de esta demanda son:

- Punto de Ordenamiento.

- Modelo o sistema de revisión continua/cantidad fija

(Sistema Q)

- Modelo o sistema de revisión periódica/cantidad variable

(Sistema P).

*Modelo Punto de Ordenamiento: considerando la demanda aleatoria, es necesario fijar

una política para determinar los puntos clave de la gestión de inventarios, como son:

cantidad económica a pedir y el momento e que debe emitirse el pedido. El punto de

ordenamiento será el criterio fijado para llevar un buen control de inventario; y es una

estimación de la demanda durante el tiempo de espera, más un lote de seguridad para

proteger el hecho de que ni la demanda ni el tiempo de entrega del pedido pueden ser

predichos con certeza.

Punto de Ordenamiento: m + LS

Donde:

m: demanda promedio durante el tiempo de espera.

LS: Inventario de seguridad.

LS= Zσ, donde: Z= Factor de Seguridad (depende del Nivel de Servicio Ofrecido)

σ= Desviación estándar de demanda durante el tiempo de espera.

Elaborado por: Ing. Yulmary González V.

13/25

Nivel de Servicio:

- Es la probabilidad de que todos los pedidos sean surtidos con el material

almacenado durante el tiempo de entrega del abastecimiento en un ciclo de

reorden.

- Es el porcentaje de la demanda que se satisface con material almacenado

durante un periodo determinado.

- Es el porcentaje de tiempo que el sistema tiene material disponible.

En la siguiente tabla se presentan los valores correspondientes al factor seguridad Z

según el porcentaje de nivel de servicio NSz para la distribución normal:

Nivel de Servicio Factor de Nivel de Servicio Factor de

NSz(%) Seguridad (z) NSz(%) Seguridad (z)

50 0,00 98 2,05

75 0,67 98,61 2,20

80 0,84 99 2,33

84,13 1,00 99,18 2,40

85 1,04 99,38 2,50

89,44 1,25 99,50 2,57

90 1,28 99,60 2,65

93,32 1,50 99,70 2,75

94 1,56 99,80 2,88

94,52 1,60 99,86 3,00

95 1,65 99,90 3,09

96 1,75 99,93 3,20

97 1,88 99,99 4,00

97,72 2,00

* Modelo o sistema de revisión continua/cantidad fija (Sistema Q)

Regla de Decisión: Revisar continuamente la posición de existencia (material a la mano

+ material a la orden) y cuando esta posición se encuentra por debajo del punto de

orden (R), solicitar una cantidad fija Q.

R= mte + Zσte donde: mte: demanda promedio durante te.

σte: desviación estándar de la demanda durante te

σte = √te (σ)

te: tiempo de entrega

Q* = √ 2 OD/ (H+ iP) D: demanda promedio anual

Elaborado por: Ing. Yulmary González V.

14/25

Ejemplo: En la empresa CA, la demanda diaria de un determinado articulo es en

promedio de 300 unidades, con una desviación estándar de 100 unidades/día. En ésta

se trabajan 250 días/año y el nivel de servicio es del 97%, el tiempo de entrega por

parte del proveedor es de 4 días. El costo por pedido es de 50 Bs. /orden, el precio de

venta de cada articulo es de 100 Bs. y la tasa de interés anual es del 50%. Aplicando un

sistema de revisión continua, se tiene la siguiente regla de decisión para el sistema de

inventario (política de inventario)

Q= 2*50Bs/orden*(300unid/día * 250 días/año) = 387, 29 388 unidades/orden

(0+0,50/año * 100Bs/unid)

R = mte + Znsσte = 300unid/día * 4 días + (1,88) * 4 * 100 unid = 1200 + 376 = 1576 unid

Por lo tanto, la regla de Decisión con el sistema Q es: revisar las existencias

continuamente y colocar una orden o pedido por 388 artículos cada vez que la posición

de existencia es menor o igual a 1576 artículos.

*Modelo o Sistema de Revisión Periódica/Cantidad Variable (Sistema P)

Regla de Decisión: Revisar la posición de existencia (material a la mano + material a la

orden) en intervalos periódicos fijos (P) y después de cada revisión solicitar una

cantidad igual al inventario objetivo (T) menos la posición de existencia.

T= m(te+P) + Z xσ (te +P), donde: m(te+P): demanda promedio durante te+P.

σ(te +P): desviación estándar de la demanda durante te+P

σ(te +P) = √(te+P) (σ)

P = Q*/D (periodo de revisión)

Q* = √2OD/(H+iP); D: demanda promedio anual

te: tiempo de entrega

B. Demanda Independiente o Dependiente:

a. Demanda Independiente: es la demanda de un material o

articulo no relacionada con la demanda de otro y es afectada

principalmente por las condiciones de mercado. Por tanto está

fuera de control de las operaciones de producción, es decir,

Elaborado por: Ing. Yulmary González V.

15/25

que es independiente de las operaciones y no se puede

determinar a partir de un programa de producción o de otros

programas de administración de operaciones de la empresa. En

ese caso la demanda se debe determinar en base a

proyecciones de los patrones históricos de la misma, con los

que se estima el patrón de variación y la tasa de utilización de

los materiales o artículos a lo largo del tiempo. También se

puede determinar en base a investigaciones del mercado o

través de los pedidos de los clientes. Los artículos con demanda

independiente se refieren a: inventarios de producto terminado

y partes de repuestos en industrias manufactureras, inventarios

para ventas al menudeo y mayoreo de productos terminados e

inventarios de la industria de servicio. Para esta demanda es

apropiada la filosofía de reposición para la gestión de

inventarios, la cual se fundamenta en la utilización de valores

promedios de los materiales en inventario.

b. Demanda Dependiente: es la demanda de un material o

artículo relacionada con la demanda de otro, normalmente de

un nivel superior (producto semiprocesado o final). Esto quiere

decir, que es dependiente de las operaciones y se puede

determinar prácticamente con certeza a partir de cualquier

programa de la empresa. Los artículos con demanda

dependiente se refieren a: productos en proceso y materias

primas. Para esta demanda es apropiada la filosofía de

requerimientos para la gestión de inventarios, la cual exige,

primero, que se cuente con un programa maestro de

producción, en el que se especifique la cantidad a producir de

cada producto final, así como las fechas de entrega de los

mismos; segundo, conocer a detalle las fases de la producción

para obtener esos productos, cuales y cuantos son los

componentes a obtener en cada fase y su interrelación con el

producto final; permitiendo determinar la demanda

dependiente de cada material en el proceso de producción y,

por lo tanto, las cantidades y el momento de pedido.

Elaborado por: Ing. Yulmary González V.

16/25

C. Demanda Continua o Discreta:

a. Demanda Continua: es la que presenta algún patrón fijo, que

normalmente responde a las influencias aleatorias que surgen

de las diferentes preferencias del consumidor. Por lo tanto,

normalmente se relaciones con la demanda independiente,

que está sujeta a las fuerzas del mercado. Para esta demanda

es apropiada la filosofía de reposición para la gestión de

inventarios, la cual se fundamenta en la utilización de valores

promedios de los materiales en inventario.

b. Demanda Discreta: es aquella que presenta un patrón

intermitente, debido a que responde a la programación de la

producción de lotes, que se producen uno a la vez o de manera

discreta; y por lo general se relaciona con la demanda

dependiente.

2.7. Gestión de Inventarios para materiales con Demanda Independiente:

Medidas de Efectividad: para optimizar la planificación y control de los materiales y los

inventarios se pueden aplicar algunas medidas de efectividad bajo dos enfoques

diferentes:

- Enfoque gerencial: este generalmente se utiliza para sistemas de inventarios de

múltiples artículos. El criterio que se emplea es el de reportar el movimiento de

las existencias de inventarios a la gerencia, a través de indicadores. A

continuación se muestran algunos indicadores:

o Rotación de Inventarios: indica las veces que el inventario va de

existencia máxima a cero durante el periodo de tiempo en referencia.

RI Materia Prima = Consumo

Invent Prom de MP

RI productos en proceso = Consumo

Invent Prom de P.P

RI productos terminados = Consumo

Invent Prom de P.T.

o Cobertura Media: muestras las existencias en términos del tiempo para el

cual se esta cubierto

Elaborado por: Ing. Yulmary González V.

17/25

CM Materia prima= Invent. Prom de Materia Prima

Consumo Prom de Materia Prima

CM Productos en Proceso = Invent. Prom de PP

Consumo Prom de PP

CM Productos Terminados = Invent. Prom de PT

Consumo Prom de PT

- Enfoque de modelado: el criterio que se emplea en la mayoría de estos modelos

es Minimizar el costo del Inventario. Una medida común para los sistemas de

inventario es el costo total promedio mínimo por unidad de tiempo. Se utiliza el

promedio porque los costos de almacenaje y faltantes son proporcionales al

nivel de inventario que puede varias durante el periodo.

Modelos para optimizar el Inventario: los modelos mas comunes son utilizados

para optimizar el inventario en una empresa y se clasifican , según se asuma el

comportamiento de la demanda: constante o variable.

o Modelos para demanda constante o Determinístico: dominados por el

modelo Wilson o EOQ y sus variantes.

o Modelos para demanda variable: se pueden clasificar, según repongan

el inventario en cantidades fijas a intervalos variables o en cantidades

variables a intervalos fijos. En este caso, los primeros están dominados por

el modelo de punto de pedido y los segundos por los modelos de

máximos y mínimos.

2.8. Gestión de Inventarios para materiales con Demanda Dependiente:

Cuando la demanda de los materiales se origina del programa maestro de

producción, esta se presenta de manera discontinua, discreta o intermitente y la técnica

a aplicar es bajo la filosofía de requerimientos o Planeaciòn de los requerimientos de

Materiales , mayormente conocida como MRP.

MRP I: sistema de planificación de inventarios que permite lanzar ordenes para controlar

los inventarios de materias primas y productos en proceso, mediante una programación

apropiada sin considerar la Planeaciòn de la capacidad.

Definiciones Básicas del MRP:

Elaborado por: Ing. Yulmary González V.

18/25

- Necesidades Brutas: son las cantidades que van a requerirse del producto para

satisfacer la demanda externa o fabricación propia, dadas por el maestro de

producción.

- Recepciones Previstas: son las cantidades ya ordenadas para la compra o

fabricación que se prevé recibir a un plazo fijado.

- Stock esperado: es el nivel de inventario a fial del periodo en estudio si se

cumple las necesidades y las recepciones previstas.

- Necesidades Netas: son las necesidades que se obtienen después de ajustar las

necesidades brutas con la información de stock esperado, es decir, la diferencia

de lo que se necesita respecto a lo que se tiene.

- Lanzamiento Previsto: es la cantidad decidida a comprar o fabricar y poder

satisfacer las necesidades netas.

Bajo la filosofía de requerimientos, las decisiones de cantidad y tiempo, están

determinadas por un sistema basado en un programa de computo, normalmente

programas de computadoras, el que toma el plan maestro de producción como algo

dado; lo explota en la cantidad de materia prima, componentes, sub-ensambles y

ensambles requeridos cada periodo del horizonte de Planeaciòn; corrige la necesidad

de materiales a considerar materiales existentes en inventario o sobre pedido y

desarrolla un plan o programa de pedidos de compra de materiales y de piezas

producidas para el horizonte de Planeaciòn.

La decisión de cantidad de un material en particular con demanda dependiente

necesaria para cualquier periodo durante el horizonte de Planeaciòn dependerá del

volumen de productos por fabricar que requieran de dicho material y de la dimensión o

tamaño del lote que se decida manejar. Por lo que la demanda de materias primas y de

productos parcialmente terminados no tiene que pronosticarse, debido a que se

conoce cuantos productos terminados deben producirse en cada periodo en el

horizonte de Planeaciòn, y por tanto calcularse la cantidad (demanda dependiente) de

cada uno de estos materiales necesarios, Por ello se dice que el MRP es un sistema de

Planeaciòn prospectivo, dado que se basa en las necesidades futuras de los productos.

Elaborado por: Ing. Yulmary González V.

19/25

Elementos del Sistema MRP:

Fichero de Lista Programa Maestro Fichero de Registro

ENTRADAS de Materiales de Producción de Inventarios

PROCESO SISTEMA MRP

Datos de

SALIDAS Reportes Reportes Transacciones del

Primarios Secundarios Inventario

Proceso del Sistema MRP: consiste en una serie de cálculos o cómputos para transformar

las entradas en salidas, como se describe a continuación:

1. Primero, con ayuda del plan maestro de Producción (PMP), se empieza a

determinar la cantidad de productos finales necesarios para cada periodo.

2. Después, se incluyen como productos terminados los números de las partes para

servicio que no se incluyen en el PMP, que se determinan a partir de los pedidos

de los clientes o los pronósticos.

3. Luego de consultar el archivo de la lista de materiales, el PMP y las piezas de

servicio, se deben explotar las necesidades brutas de los materiales para cada

periodo en el horizonte de Planeaciòn.

4. Seguidamente se consulta el archivo del estado de inventario y se realizan las

modificaciones de las necesidades brutas de materiales por cada periodo,

tomando en cuenta la cantidad de materiales disponibles o stock esperado

(materiales a la mano y en pedido). Estas modificaciones dan origen a las

necesidades netas, calculadas mediante la siguiente expresión:

Necesidades netas (NN)= Necesidades brutas(NB) – [Inventario disponible (D)-

existencias de seguridad (S) – inventario asignado o programado para otros usos

(P)]

Si NN resulta una cantidad negativa, significa que las necesidades netas son

nulas y, por consiguiente las NB se pueden cubrir en el periodo correspondiente.

5. Finalmente, los pedidos se desplazan a periodos anteriores para tomar en cuenta

los plazos de entrega de cada una de las etapas del proceso productivo y los

plazos de entrega de los proveedores.

6. El proceso continua a la explosión de las necesidades, para los distintos niveles,

se realiza nivel a nivel y se parte del nivel superior hasta llegar a las materias

Elaborado por: Ing. Yulmary González V.

20/25

primas y componentes comprados.

Ventajas y Desventajas del Sistema MRP:

Ventajas:

1. Mayor rotación de inventarios.

2. Mejor cumplimiento de los compromisos de entrega, es decir, mejor servicio al

cliente.

3. Menos pedidos fraccionados por faltante de material.

4. Plazos de entrega mas cortos, desde el pedido del cliente hasta la entrega del

producto final, por tanto mejor respuesta a las demandas del mercado.

5. Una ventaja importante de los sistemas MRP es que las operaciones de

producción se realizan solo en los componentes que son realmente necesarios

en sus fechas de vencimiento, de manera que la capacidad de producción se

utiliza para apoyar al plan maestro.

Desventajas:

1. La información de entrada al MRP debe ser precisa para obtener salidas

satisfactorias.

2. El manejo de una gran cantidad de datos, exige contar con un ordenador y

software adecuado.

3. El MRP planifica las necesidades de materiales suponiendo una capacidad

infinita del sistema productivo.

4. Asume que el tiempo de suministro (fabricación o compra) es conocido y

constante en el horizonte de Planeaciòn, e independiente del tamaño del lote.

5. La cantidad excesiva de reportes, necesarios para dar seguimiento al estado de

todos los trabajos del sistema y reprogramarlos a medida que surgen los

problemas.

Ejemplo:

Una fabrica de tijeras comunes de tres piezas; lado izquierdo, lado derecho y el

tornillo que los une, como se muestra en el grafico. Elaborar un Plan completo de

Materiales, para la producción de este producto según las exigencias del plan maestro

que se indica en el cuadro 1. En la actualidad la empresa tiene las siguientes

cantidades de partes disponibles y bajo pedido, así como también la información de los

Elaborado por: Ing. Yulmary González V.

21/25

tiempos de espera para la recepción de pedidos y los tamaños de los lotes de cada

parte, como se resume en el cuadro 2.

Grafico 1

Nivel 0 Tijera

Nivel 1 Lado Izquierdo Lado Derecho Tornillo (1)

(1) (1)

Cuadro 1: Plan Maestro de Producción

Semana 4 5 6 7

Tijeras (Unid) 300 400 350 400

Cuadro 2: Datos de Stock, Recepciones, Tiempos de espera y Tamaño del Lote.

Nivel Producto Stock Recepciones Tiempo de Lote de

Disponible Programadas (Unid) Espera Fabricación

(Unid) (semanas) /Compra

(unid)

0 Tijeras 100 1 1

1 Lado Izq. 50 100 en la semana 2 2 100

1 Lado Der. 75 200 en la semana 2 2 100

1 Tornillo 300 200 en la semana 1 1 200

Solución:

De acuerdo a las cantidades de producto final (tijeras) dados en el plan maestro y las

disponibilidades en inventario, se inician los cálculos para cada producto desde el nivel

0 hasta el nivel 1, utilizando las fichas de calculo, como se muestra a continuación:

Elaborado por: Ing. Yulmary González V.

22/25

Calculo de Requerimientos del nivel 0:

Nivel: 0 Lote: 1 Semanas

Producto: Tijeras 0 1 2 3 4 5 6 7

Necesidades Brutas 300 400 350 400

Recepciones 200 400 350 400

Previstas

Stock esperado/disk. 100 100 100 100 0 0 0 0

Necesidades Netas 200 400 350 400

Lanzamiento Previsto 200 400 350 400

En el renglón de necesidades brutas, se colocan las cantidades de tijeras que

son necesarias para satisfacer la demanda expresada en el programa maestro, que

corresponde a las semanas 4,5,6 y 7. Con esa información y la del stock esperado o

disponible, se determinan las necesidades Netas. Por ejemplo para la semana 4 se

necesitan 300 tijeras y se cuenta con un inventario d e100, lo que origina unas

necesidades netas d e200 tijeras. Para cubrirlas se debe lanzar un pedido de 200 tijeras

con una semana de anticipación, es decir, en la semana 3, para que estas sean

recibidas en la semana 4, como se expresa e el renglón de recepciones previstas. En la

semana 5 se necesitan 400 tijeras y en inventario no se tienen unidades disponibles, por

lo tanto las necesidades netas de ese periodo son 400 tijeras. Entonces se debe lanzar

un pedido de 400 tijeras con una semana de anticipación, es decir, la semana 4, como

se indica en la ficha, para que estas sean recibidas en a semana 5. De igual manera se

procede para planear los pedidos del resto de los periodos.

Calculo de Requerimientos del Nivel 1:

Para realizar los cálculos del nivel 1, se toman las necesidades brutas de los productos

de este nivel en relación a las decisiones de los pedidos del producto del nivel 0 y las

cantidades que se precisan en la lista de materiales. Por ejemplo, para una tijera se

requiere en el nivel 1: de un lado izquierdo, un lado derecho y un tornillo. Por lo tanto en

las fichas de calculo, las necesidades brutas para estos tres componentes corresponden

a la misma cantidad referida en el renglón de lanzamientos previstos del nivel 0.

Elaborado por: Ing. Yulmary González V.

23/25

Nivel: 1 Lote: 100 Semanas

Producto: Lado izquierdo 0 1 2 3 4 5 6 7

Necesidades Brutas 200 400 350 400

Recepciones Previstas 100 100 400 300 400

Stock esperado/disp. 50 50 150 50 50 0 0 0

Necesidades Netas 50 350 300 400

Lanzamiento Previsto 100 400 300 400

En el caso del Lado izquierdo, se tiene previsto una recepción de 100 unidades

en la semana 2, lo que incrementa el inventario esperado o disponible a 150 unidades.

Por tanto se obtienen los siguientes resultados: para la semana3, se tienen unas

necesidades brutas de 200 unidades y se cuenta con 150 unidades, lo que origina unas

necesidades netas de 50 unidades que deben solicitarse con dos semanas de

anticipación, pero como los lotes a comprar del lado izquierdo son de 100 unidades, no

se pueden pedir solo 50 y, resulta, entonces, que en la semana 1 se debe lanzar un

pedido completo de 100 unidades que se recibirán en la semana 3 (recepción prevista).

Asi sucesivamente, se procede para el resto de las semanas hasta completar el plan de

pedidos que satisfacen las necesidades brutas de este producto o componente. De

igual manera se aplica para el resto de los productos del nivel 1, como se muestra a

continuación en las fichas de calculo correspondientes:

Nivel: 1 Lote: 100 Semanas

Producto: Lado derecho 0 1 2 3 4 5 6 7

Necesidades Brutas 200 400 350 400

Recepciones Previstas 200 0 400 300 400

Stock esperado/disp. 75 75 275 75 75 25 25 25

Necesidades Netas 0 325 275 375

Lanzamiento Previsto 0 400 300 400

Nivel: 1 Lote: 100 Semanas

Producto: Tornillo 0 1 2 3 4 5 6 7

Necesidades Brutas 200 400 350 400

Recepciones Previstas 200 200 400 400

Stock esperado/disp. 300 500 500 300 100 150 150 150

Necesidades Netas 100 250 250

Elaborado por: Ing. Yulmary González V.

24/25

Lanzamiento Previsto 200 400 400

Al culminar los cálculos de los requerimientos o necesidades, estos resultados se

resumen o reportan en el denominado Programa de Pedidos de Materiales o Plan de

Materiales, donde se expresan los lanzamientos de pedidos en cada ficha de cada

nivel, como se muestra a continuación:

Plan de materiales para la Producción de Tijeras

Plan de materiales Semanas

Producto 0 1 2 3 4 5 6 7

Tijeras 200 400 350 400

Lado Izquierdo 100 400 300 400

Lado Derecho 400 300 400

Tornillo 200 400 400

Además de estos resultados, se puede llegar a conclusiones interesantes en

relación a los niveles de inventarios (renglón de inventarios o stock esperado) que se

mantienen a lo largo del horizonte de Planeaciòn, esto debido a que uno de los

objetivos del MRP es precisamente la reducción de cantidad o de tamaños de lotes de

fabricación y/o compra que permitan mantener una eficiente gestión de inventarios.

2.9. Aplicación del Sistema ABC en las acciones de Control de Inventarios:

a. Grado de Control:

i. Para artículos clase A: ejercer el control mas estricto posible, incluyendo los

registros mas completos y exactos, una revisión reglar hecha por la

supervisión de mayor jerarquía, un seguimiento de cerca en toda la fabrica

para reducir los tiempos de entrega.

ii. Para los artículos clase B: ejercer controles normales que comprendan buenos

registros y atención regular.

iii. Para artículos clase C: utilizar los controles mas simples posibles, como la

revisión visual periódica de los inventarios físicos con registros simples. Se

recomienda grandes cantidades de pedidos e inventario para evitar

agotamiento d existencias.

b. Registros de Inventarios:

i. Para artículos clase A: requieren los registros mas exactos, completos y

Elaborado por: Ing. Yulmary González V.

25/25

detallados con frecuente actualización. Es esencial un control estricto de los

documentos de transacción de las perdidas por desperdicios, de las entradas

y de las salidas.

ii. Para los artículos clase B: necesitan un manejo normal de registros, a

actualización de los lotes, etc.

iii. Para los artículos clase C: no se llevan registros.

c. Prioridad:

i. Para los artículos clase A: tienen alta prioridad en todas las actividades para

reducir el tiempo de entrega y el inventario.

ii. Para los artículos clase B: requieren un procesamiento normal con prioridad

solo cuando son críticos.

iii. Para los artículos clase C: son de la menor prioridad.

d. Procedimientos de pedidos:

i. Para los artículos clase A: determinar con cuidado y exactitud las cantidades

del pedido y los puntos de ordenamiento. Se recomienda un sistema de

control continuo.

ii. Para los artículos clase B: se recomienda revisar las cantidades de pedido y

los puntos de ordenamiento aproximadamente cada trimestre o cuando se

presenten cambios importantes.

iii. Para los artículos clase C: no se requieren las cantidades de pedido o el

calculo del punto de ordenamiento. Se ordenan para un año

aproximadamente. Se recomienda revisiones visuales y acumular inventarios.

Elaborado por: Ing. Yulmary González V.

También podría gustarte

- InventariosDocumento15 páginasInventariosJessenia Godoy100% (3)

- Proyecto de Control de Inventario en FerreteriaDocumento24 páginasProyecto de Control de Inventario en Ferreteriasebasalmed93Aún no hay calificaciones

- ANEMÓMETRODocumento10 páginasANEMÓMETROIvan Ccanto CondoriAún no hay calificaciones

- Planificacion de MaterialesDocumento44 páginasPlanificacion de MaterialesAnonymous TFXEeRs2qaAún no hay calificaciones

- 11e. 11-05 CONTROL DE INVENTARIO - METALURGIA EXTRACTIVA - TERCEROS MEDIOS A Y BDocumento4 páginas11e. 11-05 CONTROL DE INVENTARIO - METALURGIA EXTRACTIVA - TERCEROS MEDIOS A Y BPaulo Ossandon SanchezAún no hay calificaciones

- Administracion de Inventarios, Teoria y Practica 2019Documento18 páginasAdministracion de Inventarios, Teoria y Practica 2019Edith Gavilanez100% (2)

- Exposicion de InventariosDocumento38 páginasExposicion de InventariosTito Edwar Paredes Meléndez100% (2)

- UF1260 - Gestión de la recepción de vehículosDe EverandUF1260 - Gestión de la recepción de vehículosAún no hay calificaciones

- Regresion Lineal SimpleDocumento14 páginasRegresion Lineal SimpleyulimarAún no hay calificaciones

- InvetarioDocumento8 páginasInvetarioilseAún no hay calificaciones

- Metodo Por Criticidad para Optimización de InventariosDocumento9 páginasMetodo Por Criticidad para Optimización de InventariosCésar F. Castrejón G.Aún no hay calificaciones

- S01.s1-Funciones Reales de Varias Variables-Dominio-RangoDocumento18 páginasS01.s1-Funciones Reales de Varias Variables-Dominio-RangoCyntia peredaAún no hay calificaciones

- Aprovisionamiento y almacenaje en la venta. COMV0108De EverandAprovisionamiento y almacenaje en la venta. COMV0108Aún no hay calificaciones

- InventarioDocumento32 páginasInventarioStephanieAguirreAún no hay calificaciones

- 2019 Tema 4 Gestión de StocksDocumento32 páginas2019 Tema 4 Gestión de StocksDaniel Henriquez Montesdeoca100% (1)

- Manejo de AlmacenDocumento14 páginasManejo de AlmaceneribertoAún no hay calificaciones

- Clase 9. Biología de Los EcosistemasDocumento17 páginasClase 9. Biología de Los EcosistemasCesar Britos AquinoAún no hay calificaciones

- Atributos SísmicosDocumento18 páginasAtributos SísmicosLuis Enrique Larraga Alvarez100% (2)

- ABC y ManipulacionDocumento6 páginasABC y ManipulacionPanchito Sinailin AgilaAún no hay calificaciones

- Catalogo 2021 MONOPOLDocumento90 páginasCatalogo 2021 MONOPOLJosé Luis Vertiz50% (2)

- Unidad 2 InventariosDocumento51 páginasUnidad 2 InventariosDiego Plata VasquezAún no hay calificaciones

- AOCU4DIEQ3Documento13 páginasAOCU4DIEQ3FREDDY [AMV]Aún no hay calificaciones

- Gestión de Stock PDFDocumento4 páginasGestión de Stock PDFZta HcoAún no hay calificaciones

- GTIA - Actividad 3 y 4Documento11 páginasGTIA - Actividad 3 y 4gilAún no hay calificaciones

- Materia Control de InventarioDocumento4 páginasMateria Control de Inventariocarolina sotoAún no hay calificaciones

- Gestion de Almacenes Utn Departamento deDocumento75 páginasGestion de Almacenes Utn Departamento deLaura Jorge MontaldoAún no hay calificaciones

- Unidad 5 G. de La P.Documento13 páginasUnidad 5 G. de La P.alejandro velazquez lopez100% (1)

- Química IndustrialDocumento9 páginasQuímica IndustrialAnalía TropeanoAún no hay calificaciones

- Material Actividad 3Documento39 páginasMaterial Actividad 3Derly_catalinaAún no hay calificaciones

- Universidad de Guadalajara: Centro Universitario de La CiénegaDocumento9 páginasUniversidad de Guadalajara: Centro Universitario de La Ciénegaerick.gardunoAún no hay calificaciones

- ADMINISTRACION DE INVENTARIOS Sesion 9Documento27 páginasADMINISTRACION DE INVENTARIOS Sesion 9Marisol Seclen QuintanaAún no hay calificaciones

- Log I - S13Documento14 páginasLog I - S13Daniel Mendoza IncaAún no hay calificaciones

- Grupo 1 Sistema de Inventario 1Documento20 páginasGrupo 1 Sistema de Inventario 1John Zadkiel Macias RangelAún no hay calificaciones

- 27 - Diapositivas Tema 4 PDFDocumento83 páginas27 - Diapositivas Tema 4 PDFAndres Junior GonzalezAún no hay calificaciones

- Inventarios 19.05Documento26 páginasInventarios 19.05victor Manuel MaldonadoAún no hay calificaciones

- Lilian Gonzalez Tarea SemanaNo1Documento4 páginasLilian Gonzalez Tarea SemanaNo1Lilian GonzalezAún no hay calificaciones

- Clasificacion de Los InventariosDocumento9 páginasClasificacion de Los InventariosEduardo ArteagaAún no hay calificaciones

- 4.cuestionario InventariosDocumento17 páginas4.cuestionario Inventariosandrea carolina serrrato chinchillaAún no hay calificaciones

- Contabilidad II, Unidad III...Documento36 páginasContabilidad II, Unidad III...Jose JulianAún no hay calificaciones

- Concepto de StockDocumento10 páginasConcepto de StockAlejandro Mendez VadínAún no hay calificaciones

- Aspectos Generales (Vidal)Documento33 páginasAspectos Generales (Vidal)Gustavo A. Henao A.Aún no hay calificaciones

- Semana 8Documento22 páginasSemana 8NELSON ADOLFO PALMA CORADOAún no hay calificaciones

- INVETARIOSDocumento10 páginasINVETARIOSJoel PachecoAún no hay calificaciones

- Actividades Tema 3 LogisticaDocumento5 páginasActividades Tema 3 LogisticaDani Cruz FloridoAún no hay calificaciones

- Costos UnoDocumento14 páginasCostos UnoAmisadaiAún no hay calificaciones

- II176 Clasificacion ABCDocumento33 páginasII176 Clasificacion ABCyessenia VelardeAún no hay calificaciones

- Unidad III Materia PrimaDocumento21 páginasUnidad III Materia PrimamairaAún no hay calificaciones

- Base Costos y Presupuestos - Tema 3Documento16 páginasBase Costos y Presupuestos - Tema 3Adiel MestanzaAún no hay calificaciones

- Gestión de InventariosDocumento145 páginasGestión de InventariosVeronica Di LeoAún no hay calificaciones

- Fase 3 - 212051 - 11 - GA - E1aDocumento15 páginasFase 3 - 212051 - 11 - GA - E1aMiltonFaverPlataGrajalesAún no hay calificaciones

- Control de InventariosDocumento17 páginasControl de InventariosKarla RodriguezAún no hay calificaciones

- Tema 7. - Gestión de StokcsDocumento22 páginasTema 7. - Gestión de StokcsBorja GonzálezAún no hay calificaciones

- A2 - JFPM Administración de La DemandaDocumento7 páginasA2 - JFPM Administración de La DemandaJuan Francisco Padilla MartinezAún no hay calificaciones

- Paredes, Chud & Osorio (2019)Documento9 páginasParedes, Chud & Osorio (2019)javier davidi sierra santamariaAún no hay calificaciones

- Proyecto Clasificacion ABCDocumento12 páginasProyecto Clasificacion ABCjuan felipe100% (2)

- Semana 3 - Contabilidad de Los MaterialesDocumento23 páginasSemana 3 - Contabilidad de Los MaterialesLjmontes LjmontesAún no hay calificaciones

- Gestion de AlmacenesDocumento53 páginasGestion de AlmacenesbermeomAún no hay calificaciones

- Distribucion Fisica de Un ProductoDocumento18 páginasDistribucion Fisica de Un Productocarlosandres041100% (5)

- Control de Inventarios JimmyDocumento17 páginasControl de Inventarios JimmyGyver Pacherres SilvaAún no hay calificaciones

- Administración de InventariosDocumento92 páginasAdministración de InventariosyeferlinAún no hay calificaciones

- Informe Gestion de Inventario, Compras y Producto Donado ScribDocumento19 páginasInforme Gestion de Inventario, Compras y Producto Donado ScribGalaxia Marcano Sandoval100% (1)

- 5 Unidad-Control de Inventarios-Gestion de La ProdDocumento24 páginas5 Unidad-Control de Inventarios-Gestion de La ProdFlavio RochaAún no hay calificaciones

- Clase Virtual - Semana 4 Administración de InventariosDocumento30 páginasClase Virtual - Semana 4 Administración de InventarioskrzAún no hay calificaciones

- Proyecto Catalogacion - 2016Documento15 páginasProyecto Catalogacion - 2016Martin Miguel MedranoAún no hay calificaciones

- Administracion de InventariosDocumento2 páginasAdministracion de InventariosBrenda Melissa Puga De La Cruz100% (1)

- Taller UCLADocumento6 páginasTaller UCLAyulimarAún no hay calificaciones

- Yulimar Adan 27736798 Mecanica de FluidoDocumento7 páginasYulimar Adan 27736798 Mecanica de FluidoyulimarAún no hay calificaciones

- Ev. Integral Corte I Yulimar AdanDocumento3 páginasEv. Integral Corte I Yulimar AdanyulimarAún no hay calificaciones

- Tratamientos No ConvencionalesDocumento1 páginaTratamientos No ConvencionalesyulimarAún no hay calificaciones

- Tarea 2 Corte 2Documento3 páginasTarea 2 Corte 2yulimarAún no hay calificaciones

- Trabajo de SoldaduraDocumento14 páginasTrabajo de SoldadurayulimarAún no hay calificaciones

- Proyecto Unidad ViDocumento8 páginasProyecto Unidad ViyulimarAún no hay calificaciones

- Examen Rezagado Unidad IDocumento9 páginasExamen Rezagado Unidad IyulimarAún no hay calificaciones

- Regresion Lineal CompletaDocumento85 páginasRegresion Lineal CompletayulimarAún no hay calificaciones

- Examen 3 Yulimar AdanDocumento7 páginasExamen 3 Yulimar AdanyulimarAún no hay calificaciones

- Método Kanban PlanificaciónDocumento8 páginasMétodo Kanban PlanificaciónyulimarAún no hay calificaciones

- Examen Unidad I - IIDocumento4 páginasExamen Unidad I - IIyulimarAún no hay calificaciones

- Problema 9Documento6 páginasProblema 9yulimarAún no hay calificaciones

- Se Define Como Industria A La Serie de Trabajos Que Consiente ContenerDocumento10 páginasSe Define Como Industria A La Serie de Trabajos Que Consiente ConteneryulimarAún no hay calificaciones

- Para Planificacion 3 Parte ProyectoDocumento2 páginasPara Planificacion 3 Parte ProyectoyulimarAún no hay calificaciones

- Solucion Modelo 2do ParcialDocumento2 páginasSolucion Modelo 2do ParcialyulimarAún no hay calificaciones

- Politica de InventarioDocumento2 páginasPolitica de InventarioyulimarAún no hay calificaciones

- Recolección de Residuos SólidosDocumento1 páginaRecolección de Residuos SólidosyulimarAún no hay calificaciones

- Parte 3 Proyecto Tamaira MartinezDocumento2 páginasParte 3 Proyecto Tamaira MartinezyulimarAún no hay calificaciones

- Proyecto Parte 2Documento10 páginasProyecto Parte 2yulimarAún no hay calificaciones

- Proyecto Parte 3 Unidad VIDocumento8 páginasProyecto Parte 3 Unidad VIyulimarAún no hay calificaciones

- Balance Sin Reaccion Moles Clase 5Documento4 páginasBalance Sin Reaccion Moles Clase 5yulimarAún no hay calificaciones

- Taller 2 Electronica Yulimar AdanDocumento7 páginasTaller 2 Electronica Yulimar AdanyulimarAún no hay calificaciones

- SalidaDocumento7 páginasSalidayulimarAún no hay calificaciones

- PERIODICODocumento6 páginasPERIODICOyulimarAún no hay calificaciones

- Estudio de MétodosDocumento1 páginaEstudio de MétodosyulimarAún no hay calificaciones

- Producción en La Industria 4,0Documento3 páginasProducción en La Industria 4,0yulimarAún no hay calificaciones

- Ejercicio Taller Corte 1 ListoDocumento6 páginasEjercicio Taller Corte 1 ListoyulimarAún no hay calificaciones

- Sismica TAREA 3Documento5 páginasSismica TAREA 3Elio MuñozAún no hay calificaciones

- Distribución BinomialDocumento23 páginasDistribución BinomialAnonymous NFb0XjAún no hay calificaciones

- Ceap - Raz Mat.Documento3 páginasCeap - Raz Mat.Martin S. UrciaAún no hay calificaciones

- C Alculo Diferencial - Parcial No. 2: Dy DX 0Documento11 páginasC Alculo Diferencial - Parcial No. 2: Dy DX 0atlazAún no hay calificaciones

- Estructura Quimica Del AdnDocumento9 páginasEstructura Quimica Del AdnPedro Roger LucesAún no hay calificaciones

- 2 - Calculo de CadenasDocumento6 páginas2 - Calculo de CadenasTomás Del BóAún no hay calificaciones

- Operaciones Vectoriales PDFDocumento14 páginasOperaciones Vectoriales PDFEdmundoMarroquinSoelAún no hay calificaciones

- Proyecto Intersecciones Daniel Estrada Perez 2024Documento7 páginasProyecto Intersecciones Daniel Estrada Perez 2024Fernando AnccasiAún no hay calificaciones

- Unidad 3 La Gestion de Stock. Prevision de Las NecesidadesDocumento10 páginasUnidad 3 La Gestion de Stock. Prevision de Las Necesidadesestudios spainAún no hay calificaciones

- Sistemas de ReferenciaDocumento4 páginasSistemas de ReferenciaSergio Alejandro SeguilAún no hay calificaciones

- Actividades-Semana 4-1Documento3 páginasActividades-Semana 4-1sulannee alejoAún no hay calificaciones

- Practica 6 EstáticaDocumento8 páginasPractica 6 EstáticaSamuelSalinas0% (1)

- Ma470 Cuaderno de Trabajo Marzo 202301Documento219 páginasMa470 Cuaderno de Trabajo Marzo 202301Fiorella Alejandra Cámara LuyoAún no hay calificaciones

- Error en Estado EstableDocumento4 páginasError en Estado EstableGILARIAS77Aún no hay calificaciones

- Pa Tds Parkett Classic-3060 Es 20210401Documento5 páginasPa Tds Parkett Classic-3060 Es 20210401Claudia Escobar TejedaAún no hay calificaciones

- Programa Analítico-Redes de Computadoras IDocumento8 páginasPrograma Analítico-Redes de Computadoras IJairo HidalgoAún no hay calificaciones

- IluminanciaDocumento6 páginasIluminanciaGraciela BenedettiAún no hay calificaciones

- Arte y Algoritmos - BarriereDocumento10 páginasArte y Algoritmos - BarriereJuan Jose TirigallAún no hay calificaciones

- Investigación OperativaDocumento95 páginasInvestigación OperativaDaya AlvarezAún no hay calificaciones

- Cursos Vacacionales HorarioDocumento2 páginasCursos Vacacionales HorariojavierAún no hay calificaciones

- Estudio TetraselmisDocumento83 páginasEstudio TetraselmisFranciscoAún no hay calificaciones

- S Sem6 Ses2 Modos Vibracion-1Documento4 páginasS Sem6 Ses2 Modos Vibracion-1santosml0408Aún no hay calificaciones

- Fase - 3 - Grupo - 212023 - 68Documento40 páginasFase - 3 - Grupo - 212023 - 68sebastianAún no hay calificaciones

- Mates 4Documento4 páginasMates 4Herenia RuizAún no hay calificaciones

- Refrigeración DomesticaDocumento7 páginasRefrigeración DomesticajuniorAún no hay calificaciones