Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cap01 09

Cargado por

mperrig-1Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cap01 09

Cargado por

mperrig-1Copyright:

Formatos disponibles

El Control de un Proceso Químico:

Características y Problemas Asociados I

El propósito de estos capítulos introductorios es:

1.- Definir lo que se entiende por control de un proceso químico.

2- Describir las necesidades y plantear los incentivos que inducen a controlar

un proceso químico.

3- Analizar las características de un sistema de control y formular los proble-

mas que deberán ser resueltos durante su diseño.

4- Proveer una base racional para el estudio del material contenido en los ca-

pítulos subsiguientes.

Para alcanzar los objetivos mencionados, utilizaremos una serie de ejemplos toma-

dos de la industria química. Estos ejemplos serán usualmente simplificados y servi-

rán solamente para demostrar cualitativamente los diversos conceptos que se vayan

estableciendo.

Automatización y Control para Ingeniería Química – Año 2009

Incentivos

para el Control de 1

un Proceso Químico

En el contexto de esta asignatura, nos referiremos a una planta química como un con-

junto de unidades de procesamiento (reactores, intercambiadores de calor, bombas, columnas

de destilación, absorbedores, evaporadores, tanques, etc.), integradas unas con otras de un

modo racional y sistemático, con el objetivo global de convertir ciertas materias primas en

productos deseados, empleando las fuentes de energía disponibles y del modo más económi-

co. Así, referiremos como proceso químico en general a cualquiera de los presentes en el con-

texto definido, aún cuando, en algún caso particular, pueda no tener lugar una reacción quími-

ca.

Durante su operación, la planta química debe satisfacer diversos requerimientos im-

puestos, tanto por sus diseñadores, como por las condiciones técnicas, económicas y sociales

en general, considerando la presencia de influencias externas cambiantes (perturbaciones).

Algunos de tales requerimientos son los siguientes:

1- Especificaciones de producción: Una planta debería producir la cantidad y calidad

deseada de sus productos finales. Por ejemplo, podemos requerir una producción de

1 millones de Kg/día de etileno, con una pureza de 99,5%; luego, será necesario un

sistema de control para asegurar que el nivel de producción (1.000.000 Kg/día) y la

especificación de pureza (99,5%) sean satisfechas.

2- Restricciones operativas: Los diversos tipos de equipos usados en las plantas quí-

micas tienen restricciones inherentes a su operación. Tales restricciones deben ser

cumplidas durante el funcionamiento normal de la planta. Por ejemplo las bombas

deben mantener una "altura de carga" positiva, los tanques no deben sobrepasar el

nivel máximo permitido o quedarse por debajo del nivel mínimo; las columnas de

destilación no deben inundarse; la temperatura en un reactor catalítico no deberá

exceder cierto límite superior, a riesgo que el catalizador sea destruido. Para satis-

facer todos estos requerimientos operativos son necesarios sistemas de control.

3.- Seguridad: La operación segura de un proceso químico es un requerimiento prima-

rio para el bienestar del personal en la planta y para su contribución permanente al

desarrollo económico. Así, las presiones de operación, temperaturas, concentración

de productos químicos, etc. deberían estar siempre dentro de límites admisibles. Por

ejemplo, si un reactor ha sido diseñado para operar a presiones de hasta 100 psi,

deberíamos tener un sistema de control que mantenga la presión debajo de ese va-

lor. De la misma manera, deberíamos tratar de evitar el desarrollo de mezclas ex-

plosivas durante la operación de una planta.

4- Económicos: La operación de una planta debe adecuarse a las condiciones del mer-

cado; o sea, a la disponibilidad de la materia prima y a la demanda del producto fi-

nal. Más aún, debería ser tan económica como sea posible en la utilización de mate-

rias primas, energía, capital y mano de obra. De tal manera, deben ser controladas

las condiciones de funcionamiento a fin de lograr un nivel operativo óptimo con

mínimo costo y máxima utilidad.

5- Regulaciones ambientales: Diversas leyes nacionales y provinciales pueden especi-

ficar que las temperaturas, concentraciones de productos químicos y caudales de los

2009 - Automatización y Control para Ingeniería Química – Cap. 1, Pag. 1

efluentes de una planta estén dentro de ciertos límites. Tales regulaciones existen,

por ejemplo, para la cantidad de SO2 que una planta puede eyectar a la atmósfera, y

sobre la calidad del agua que se vierte a un río ó lago.

Los requerimientos enunciados indican la necesidad de un monitoreo continuo de la

operación de una planta química y la intervención externa (control) para garantizar que se

alcancen los objetivos operacionales. Esto se logra a través de una disposición racional del

equipamiento (dispositivos de medición, válvulas, controladores, etc.) y de la intervención

humana (diseñadores y operadores de planta) que constituyen, en conjunto, el sistema de con-

trol.

Resumiendo, hay 3 clases generales de necesidades a satisfacer por el sistema de con-

trol:

Suprimir la influencia de perturbaciones externas

Asegurar la estabilidad del proceso químico.

Optimizar la performance del proceso químico.

Estas necesidades serán examinadas a través de diversos ejemplos.

1.1- SUPRESION DE LA INFLUENCIA DE PERTURBACIONES EXTERNAS

El objetivo más común en una planta química es la supresión de la influencia de las

perturbaciones externas sobre un proceso; tales perturbaciones, denotan el efecto que el en-

torno (el ambiente fabril) tiene sobre un reactor, separador, intercambiador de calor, compre-

sor, etc. y que usualmente están fuera del alcance del operador humano. Consecuentemente

necesitamos introducir un mecanismo de control que haga los cambios apropiados en el pro-

ceso para cancelar el impacto negativo que tales perturbaciones podrían tener en el funciona-

miento deseado de la planta química.

Ejemplo 1.1: Control de la operación de un tanque calefactor agitado.

Consideremos el sistema de tanque calefactor mostrado en la Figura 1.1. Un líquido

entra al tanque con un caudal Fi (m3/min.) y temperatura Ti en oC, donde es calefaccionado

con vapor [el cual tiene un caudal Fst (Kg/min.)]. Sean F y T el caudal y la temperatura del lí-

quido que fluye desde el tanque, consideremos que el líquido dentro del tanque esta bien agi-

tado, lo cual implica que la temperatura del efluente es igual a la temperatura del líquido en el

tanque.

Los objetivos operacionales de este calefactor son:

1.- Mantener la temperatura del efluente (T) en un valor deseado Ts.

2.- Mantener el volumen del líquido en el tanque a un valor deseado Vs.

La operación del calefactor es perturbada por factores externos tales como cambios en el cau-

dal y en la temperatura de alimentación (Fi y Ti). Si el sistema fuera absolutamente estable,

después de obtener T=Ts y V=Vs, podríamos pensar que el sistema podría quedar sin ninguna

supervisión ni control; es claro, sin embargo, que esto no puede ser así dado que Fi y Ti están

sujetos a cambios frecuentes; consecuentemente, es necesaria alguna forma de acción de con-

trol para aliviar el impacto de las perturbaciones y mantener T y V en los valores deseados.

En la figura 1.2 podemos ver tal acción de control para mantener T=Ts cuando Ti o Fi

cambien. Una termocupla mide la temperatura T del líquido en el tanque, luego T es compara-

da con el valor deseado Ts obteniéndose una desviación ∈= Ts - T. El valor de la desviación ∈

es enviado a un mecanismo de control, el cual decide que debe hacerse a fin de que la tempe-

ratura T retorne al valor deseado Ts. Si ∈ > 0, lo cual implica que T < Ts,, el controlador abre la

2009 - Automatización y Control para Ingeniería Química - Cap. 1, Pag. 2

válvula de vapor de modo que se suministre más calor; en caso contrario, el controlador cierra

la válvula de vapor cuando ∈ < 0 ó T > Ts. Cuando T = Ts (∈ = 0) el controlador no hace na-

da. Este sistema de control, en que se mide la variable de importancia directa (en este caso T)

después que una perturbación a tenido efecto sobre ella, es denominado sistema de control re-

alimentado (feedback en ingles). El valor deseado Ts es llamado set point (punto de referencia,

punto de ajuste, punto de operación) y es suministrado externamente, ya sea por el operador a

cargo de la producción o bien por un sistema automático de supervisión.

Figura 1.1: Tanque calefactor agitado.

Una configuración similar puede ser usada si deseamos llevar el volumen V o su equivalente el

nivel del líquido h a su punto de referencia (set point) hs cuando Fi cambia. En este caso, me-

dimos el nivel de líquido en el tanque y abrimos o cerramos la válvula que afecta el caudal del

efluente F, o el caudal de entrada Fi (ver figura 1.3).

Figura 1.2: Control realimentado de temperatura para un tanque calefactor agitado

Es claro que el sistema de control mostrado en la figura 1.3 es también un sistema de

control realimentado. Los sistemas realimentados mostrados en las figuras 1.2 y 1.3 actúan

“pos - facto" (después del hecho), esto es, después que el efecto de la perturbación a sido per-

cibido por el proceso.

Retomando el ejemplo del tanque calefactor, se ve que puede usarse una disposición

de control diferente para mantener T = Ts cuando Ti cambia. Medimos la temperatura del flujo

de entrada (Ti) y abrimos o cerramos la válvula de vapor para proveer mas o menos calor al

sistema; tal configuración de control es llamada control por adelanto (feedforward) o avanac-

ción, el cual es mostrado en la figura 1.4. Debe notarse que el control por avanacción no espe-

2009 - Automatización y Control para Ingeniería Química – Cap. 1, Pag. 3

ra hasta que el efecto de la perturbación haya sido percibido por el sistema sino que actúa

apropiadamente antes que la perturbación externa afecte al sistema, anticipando su efecto. Las

características de los sistemas de control realimentados y por adelanto serán estudiadas en de-

talle en los capítulos siguientes.

(a)

(b)

Figura 1.3: Esquemas alternativos de control de nivel de líquido

Figura 1.4: Esquema de control de temperatura por avanacción para el tanque calefactor agitado

2009 - Automatización y Control para Ingeniería Química - Cap. 1, Pag. 4

La supresión del impacto que las perturbaciones tienen en las características de opera-

ción en las unidades de proceso, es una de las principales razones para usar el control en la in-

dustria química.

1.2 ASEGURANDO LA ESTABILIDAD DE UN PROCESO

Consideremos el comportamiento de la variable x mostrada en la figura 1.5. Nótese,

que en el tiempo t = t0 el valor constante de x es perturbado por ciertos factores externos, pe-

ro, a medida que transcurre el tiempo, el valor de x retorna a su valor inicial y permanece en

él. Si x es una variable de proceso tal como temperatura, presión, concentración, caudal, etc.,

podemos decir que el proceso es estable o auto regulado y no necesita intervención externa

para su estabilización. Es claro que no es necesario un mecanismo de control para forzar a la

variable x a retomar su valor inicial (si podría ser necesario para mejorar su performance, es

decir, para que retorne a su valor inicial en menor tiempo).

Figura 1.5: Respuesta de un sistema estable Figura 1.6: Posibles respuestas de sistemas ines-

tables

En contraste con el comportamiento descripto, la variable y mostrada en la figura 1.6

no retorna a su valor inicial después de ser perturbada por una influencia externa. Los proce-

sos cuyas variables siguen el modelo indicado por la variable y en la figura 1.6 (Curvas A, B

y C) son llamados procesos inestables y requieren control externo para estabilizar su compor-

tamiento. La explosión de un hidrocarburo con aire constituye un sistema inestable. Manejar

en bicicleta es un intento de estabilizar un sistema inestable y podemos obtenerlo pedaleando,

moviendo el manubrio e inclinado nuestro cuerpo a derecha o izquierda.

Ejemplo 1.2: Controlando la operación de un reactor inestable.

Consideremos un tanque reactor continuo agitado (TAC) en el cual tiene lugar una re-

acción exotérmica irreversible A → B. El calor de la reacción es removido por un medio refri-

gerante, el cual fluye a través de una camisa que cubre el reactor (figura 1.7) Como es conoci-

do del análisis de un sistema CSTR, la curva que describe la cantidad de calor liberada por la

reacción exotérmica es una función sigmoidal de la temperatura T en el reactor (Curva A en la

figura 1.8); por otro lado, el calor removido por el refrigerante es una función lineal de la tem-

peratura T (Línea B en la figura 1.8). Consecuentemente, cuando el CSTR se halla en estado

estacionario, el calor producido por la reacción deberá ser igual al calor removido por el refri-

gerante. Este requerimiento lleva a los estados estacionarios P1, P2 y P3 en la intersección de

las curvas A y B de la figura 1.8. P1 y P3 son llamados estados estables, mientras que P2 es in-

estable. Para comprender el concepto de inestabilidad vamos a considerar el estado estaciona-

rio P2.

2009 - Automatización y Control para Ingeniería Química – Cap. 1, Pag. 5

Figura 1.7: CSTR con camisa refrigerante

Asumamos que estamos habilitados para arrancar el reactor a la temperatura T2 y la

concentración cA2 correspondiente a esa temperatura. Consideremos que la temperatura de en-

trada Ti se incrementa, esto provocará un aumento de la temperatura en la mezcla reaccionante,

digamos T’2. El calor liberado a esta temperatura por la reacción (Q’2) es mayor que el calor

absorbido por el refrigerante, Q”2 (ver Figura 1.8), llevando el reactor a temperaturas más ele-

vadas y consecuentemente incrementado la velocidad de reacción.

El incremento de la velocidad de reacción produce grandes cantidades de calor liberada por la

reacción exotérmica, lo cual a su vez lleva a mayores temperaturas y así sucesivamente. Por lo

tanto, podemos ver que un incremento en Ti lleva la temperatura del reactor desde el estado es-

tacionario P2 hasta un valor que eventualmente corresponde al estado estacionario P3 (Figura

1.9a). Similarmente si Ti decrece, la temperatura del reactor dejará de ser la correspondiente a

P2 y el sistema se estabilizará en P1 (figura 1.9b). En contraste, si nosotros operamos en el es-

tado estacionario P3 o P1 y perturbamos la operación del reactor, este retornará naturalmente al

punto desde el cual a partido. (ver Figuras 1.9 c,d). (El lector debería verificar esta presun-

ción).

Figura 1.8: Los tres estados estacionarios de un CSTR

A veces, desearíamos operar el CSTR, en un estado de estabilidad condicional, tal

como P2 por las siguientes razones:

1) El estado de equilibrio P1 a bajas temperaturas produce bajos rendimientos porque la tem-

peratura T1 es muy baja.

(a) (b)

Figura 1.9a: Respuesta dinámica de un CSTR: las gráficas (a) y (b) indican la inestabilidad del estado interme-

dio.

2009 - Automatización y Control para Ingeniería Química - Cap. 1, Pag. 6

(c) (d)

Figura 1.9b: Respuesta dinámica de un CSTR: las gráficas (c) y (d) demuestran la estabilidad de los otros dos.

2) El estado de equilibrio P3 a altas temperaturas podría ser excesivo, provocando condiciones

de trabajo inseguras, destruyendo el catalizador del reactor, degradando el producto, etc.

En tales casos necesitamos un controlador que asegure la estabilidad de la operación en el

punto medio. (Pregunta: ¿podría el lector sugerir un mecanismo de control para estabilizar la

operación del reactor en el punto de equilibrio inestable P2?). Este ejemplo demuestra muy cla-

ramente la necesidad de estabilizar la operación del sistema usando algún tipo de control en

presencia de perturbaciones externas que tienden a llevar al sistema fuera del punto de funcio-

namiento deseado.

1.3 OPTIMIZACION DE LA PERFORMANCE DE UN PROCESO QUIMICO

La seguridad y la satisfacción de las especificaciones de producción son los dos obje-

tivos operacionales principales para una planta química. Una vez que han sido alcanzados, el

siguiente objetivo es optimizar la operación (por ejemplo, hacer la planta más rentable). Si

recordamos el ejemplo de la fig. 1.5, veíamos que si bien el comportamiento de la variable en

cuestión era estable, su comportamiento no era, necesariamente, el mejor posible. Por otro

lado, el hecho que las condiciones que afectan la operación de la planta no son siempre las

mismas, es claro que deseemos poder cambiar sus condiciones operativas (caudales, presio-

nes, concentraciones, temperaturas, etc.) de modo que el objetivo económico (rentabilidad)

sea siempre máximo. Estas tareas son realizadas por los controladores automáticos de la plan-

ta y sus operadores.

Veremos ahora un ejemplo de la industria de los procesos químicos en el cual el con-

trolador es usado para optimizar la performance económica de una unidad simple.

Ejemplo 1.3: Optimizando la performance de un reactor batch.

Consideremos un reactor batch donde tienen lugar las dos reacciones consecutivas siguientes:

A⎯

⎯→

1

B⎯

⎯→

2

C

Asumimos que ambas reacciones son de tipo endotérmico con cinética de primer orden. El ca-

lor requerido por las reacciones es suministrado por el vapor que fluye a través de una camisa

alrededor del reactor (figura 1.10). El producto deseado es B; C es un desecho de la reacción

(producto no deseado). El objetivo económico de la operación del reactor batch es maximizar

el beneficio Φ sobre un período de tiempo tR esto es:

tR

maximizar Φ = ∫ {[Beneficio por ventas de B] − [Costo de A + Costo del vapor]}dt

0

Donde tR es el período de la reacción.

La única variable que podemos cambiar libremente a fin de maximizar Φ es el caudal de vapor

Q. Este, que puede variar con el tiempo, afectará la temperatura en el reactor, y esta, a su vez

2009 - Automatización y Control para Ingeniería Química – Cap. 1, Pag. 7

afectará la velocidad de las reacciones, deseadas y no deseadas. La pregunta es: ¿hasta dónde

podríamos variar Q(t) en el tiempo para que el beneficio Φ sea máximo?. Examinaremos algu-

nas consideraciones especiales con respecto a Q(t).

Figura 1.10: Reactor batch con dos reacciones consecutivas

1.- Si Q(t) tiene el más grande valor posible durante todo el período de reacción tR, la

temperatura de la mezcla reaccionante tomará el mayor valor posible. Inicialmente,

cuando cA es grande, tendremos alta producción de B pero con alto costo de vapor.

A medida que el tiempo transcurre y aumenta la concentración de B, también lo

hará la producción de C. Consecuentemente, hacia el final del período de reacción

la temperatura debería decrecer y, consecuentemente, tambien el caudal de vapor.

2.- Si el caudal de vapor es mantenido en su valor más bajo (es decir Q(t) = 0) durante

el período completo de reacción tR, no tendremos costo de vapor pero tampoco ten-

dremos producción de B.

Podemos ver claramente estos dos casos extremos que Q(t) variará entre sus valores máximos

y mínimos durante el período de reacción tR; el modo en que debería variar para maximizar el

Φ no es trivial y requiere la solución del problema de optimización planteado.

En la figura 1.11 podemos ver una tendencia general que el caudal de vapor debería

seguir para optimizar el Φ. Por lo tanto es necesario un sistema de control para:

1. Establecer el mejor valor de caudal de vapor en todo instante a lo largo del período

de reacción.

2. Ajustar la válvula (insertada en la línea de vapor) de modo que el caudal de vapor

alcance el valor (establecido en 1.). Tales problemas son conocidos como proble-

mas de control óptimo.

Figura 1.11: Perfil óptimo de caudal de vapor para le reactor batch del Ejemplo 1.3

Este ejemplo muestra una situación en la que el control de caudal de vapor no es usado, ni para

asegurar la estabilidad del reactor, ni para eliminar el efecto de las perturbaciones externas so-

bre el reactor, sino para optimizar su performance económica.

2009 - Automatización y Control para Ingeniería Química - Cap. 1, Pag. 8

También podría gustarte

- 4.1 Control de RelacionDocumento23 páginas4.1 Control de RelacionKarla Torres100% (1)

- Mantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409De EverandMantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409Calificación: 4 de 5 estrellas4/5 (1)

- Control en CascadaDocumento6 páginasControl en CascadaArturo CMAún no hay calificaciones

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108De EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Aún no hay calificaciones

- UF0904 - Selección de equipos y elementos en instalaciones de climatizaciónDe EverandUF0904 - Selección de equipos y elementos en instalaciones de climatizaciónAún no hay calificaciones

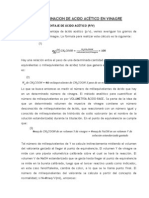

- Determinación del porcentaje de ácido acético en vinagres por valoración ácido-baseDocumento12 páginasDeterminación del porcentaje de ácido acético en vinagres por valoración ácido-baseYeny Obispo Padilla60% (5)

- Control de Procesos de Operaciones UnitariasDocumento77 páginasControl de Procesos de Operaciones UnitariasMarlon Alarcon100% (1)

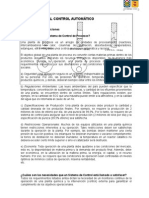

- Apuntes 1.-CONTROL AUTOMÁTICO DE PROCESOSDocumento23 páginasApuntes 1.-CONTROL AUTOMÁTICO DE PROCESOSDavid Rasgado Cruz100% (1)

- Stephanopoulos Traducido U1,2 y 3Documento17 páginasStephanopoulos Traducido U1,2 y 3Gerardo Raymundo Uicab OjedaAún no hay calificaciones

- Control de Procesos Quimicos-IntroduccionDocumento30 páginasControl de Procesos Quimicos-IntroduccionLuis Rodriguez GonzalesAún no hay calificaciones

- Libro ControlDocumento272 páginasLibro ControlCarlos Royo PascualAún no hay calificaciones

- Tarea - 1 ControlDocumento11 páginasTarea - 1 ControlFernando CarrilloAún no hay calificaciones

- Procesos Dinamicos y Control Seborg 4° Ed - Garrafa Franquez EDITADO PDFDocumento60 páginasProcesos Dinamicos y Control Seborg 4° Ed - Garrafa Franquez EDITADO PDFDARIO100% (1)

- Examen ControlDocumento36 páginasExamen ControlNilton CjAún no hay calificaciones

- Instrumentacion y ControlDocumento14 páginasInstrumentacion y ControlLili Garcia Torres0% (1)

- Capítulo 01. INTRODUCCIÓN CONTROL AUTOMÁTICO DE PROCESOSDocumento13 páginasCapítulo 01. INTRODUCCIÓN CONTROL AUTOMÁTICO DE PROCESOSTeo DonairesAún no hay calificaciones

- Corripio Cap 1Documento10 páginasCorripio Cap 1Kevin Torres ValenciaAún no hay calificaciones

- DocumentoDocumento6 páginasDocumentoCamila RodriguezAún no hay calificaciones

- Introducción al control de sistemas. Modelización de procesos químicosDocumento165 páginasIntroducción al control de sistemas. Modelización de procesos químicosRaquel CáceresAún no hay calificaciones

- 1 PDFDocumento20 páginas1 PDFJose Luis YanamoroccoAún no hay calificaciones

- Control de caldera usando límites cruzadosDocumento9 páginasControl de caldera usando límites cruzadoselvis nuñezAún no hay calificaciones

- Esquema de Control para Una Columna de DestilaciónDocumento7 páginasEsquema de Control para Una Columna de DestilaciónjonatanAún no hay calificaciones

- Puesta en marcha de reactores: restricciones operativas y complicacionesDocumento17 páginasPuesta en marcha de reactores: restricciones operativas y complicacionesANGELICA GARCIA OLIVAAún no hay calificaciones

- Cuestionario y ReferenciasDocumento12 páginasCuestionario y ReferenciasThorinescudoderoblehijodeThrainynietodeThrör IIAún no hay calificaciones

- Tema 1 Control de Procesos. Introducción, Conceptos Básicos de ControlDocumento65 páginasTema 1 Control de Procesos. Introducción, Conceptos Básicos de ControlSergio Israel Rojas SerranoAún no hay calificaciones

- Sistemas de Control Lazo Abierto y Lazo CerradoDocumento11 páginasSistemas de Control Lazo Abierto y Lazo CerradosistemaelectricoAún no hay calificaciones

- Jorge Cap 1 y 2Documento25 páginasJorge Cap 1 y 2Jatzi HernándezAún no hay calificaciones

- Semana 02Documento34 páginasSemana 02Ronald. C.Aún no hay calificaciones

- CSTR agitado optimización controlDocumento17 páginasCSTR agitado optimización controlHugo RodAún no hay calificaciones

- Práctica Nº01 Control y Automatizacion Introduccion Discuciones AnexosDocumento11 páginasPráctica Nº01 Control y Automatizacion Introduccion Discuciones AnexosArnold Nolasco MaldonadoAún no hay calificaciones

- PRQ217 Diseño AvanzadoDocumento14 páginasPRQ217 Diseño AvanzadoJose GuzmanAún no hay calificaciones

- 1er Control de Lectura PDFDocumento26 páginas1er Control de Lectura PDFDkenchiAún no hay calificaciones

- Estrategias de control industrialesDocumento7 páginasEstrategias de control industrialesFranklin MendozaAún no hay calificaciones

- Notas de Instrumentacion IndustrialDocumento61 páginasNotas de Instrumentacion IndustrialJuan LuisAún no hay calificaciones

- Procesos Industriales Caracteristicas de Los ProcesosDocumento7 páginasProcesos Industriales Caracteristicas de Los ProcesosAnonymous 63ZQ3RMCAún no hay calificaciones

- Introducción a la instrumentación industrial: control de procesos, lazos de control y definiciones básicasDocumento17 páginasIntroducción a la instrumentación industrial: control de procesos, lazos de control y definiciones básicasOskar PaterninaAún no hay calificaciones

- Capitulo 1 ETN 906 PDFDocumento26 páginasCapitulo 1 ETN 906 PDFCarlitosCamataAún no hay calificaciones

- Cap1 Instrumentacion CreusDocumento61 páginasCap1 Instrumentacion CreuscarlsAún no hay calificaciones

- U4-Esquema de Control para Una Columna de DestilaciónDocumento7 páginasU4-Esquema de Control para Una Columna de DestilaciónjonatanAún no hay calificaciones

- Primera Unidad - UnidoDocumento51 páginasPrimera Unidad - Unidoangie realAún no hay calificaciones

- Foro TematicoDocumento12 páginasForo Tematicojesus benjamin sayaverde yllatupaAún no hay calificaciones

- Introducción Al Control de Procesos PDFDocumento31 páginasIntroducción Al Control de Procesos PDFGerMan JoelAún no hay calificaciones

- Modelado de Un Reactor CSTRDocumento16 páginasModelado de Un Reactor CSTRMay CCAún no hay calificaciones

- Estrategias de ControlDocumento9 páginasEstrategias de ControlAnthony Marcelo Perez LacherreAún no hay calificaciones

- Importancia del control automático en procesos químicosDocumento10 páginasImportancia del control automático en procesos químicosJose HernandezAún no hay calificaciones

- Sistema de Control en Cascada para CalderasDocumento15 páginasSistema de Control en Cascada para CalderasFer HHAún no hay calificaciones

- Automatismo Control LecturaDocumento35 páginasAutomatismo Control LecturaMiguel Ángel SánchezAún no hay calificaciones

- Fundamentos de Diseño de ReactoresDocumento2 páginasFundamentos de Diseño de ReactoresGon ZaloAún no hay calificaciones

- 01 - Introduccion - Instrumentación IndustrialDocumento26 páginas01 - Introduccion - Instrumentación IndustrialLuis Enrique Acosta GalvanAún no hay calificaciones

- Pre-Informe Control de PresionDocumento14 páginasPre-Informe Control de PresionSebastian MoinaAún no hay calificaciones

- Dinamica y Control de Procesos PDFDocumento10 páginasDinamica y Control de Procesos PDFAnonymous bBYqQZhUAún no hay calificaciones

- S1 Gutierrez RodolfoDocumento8 páginasS1 Gutierrez RodolforodolfoAún no hay calificaciones

- Tema 1. Introduccion Al Control de ProcesosDocumento12 páginasTema 1. Introduccion Al Control de ProcesosPaola MartínezAún no hay calificaciones

- 4.1 Resumen de Tecnicas de ControlDocumento11 páginas4.1 Resumen de Tecnicas de ControlElsa RodriguezAún no hay calificaciones

- Ingenieria de Control I - Introduccion A Los SacDocumento18 páginasIngenieria de Control I - Introduccion A Los SacHenry GarciaAún no hay calificaciones

- Tarea1 Control SámanoDocumento8 páginasTarea1 Control SámanoAna Paola SámanoAún no hay calificaciones

- Control de Un Reactor CSTRDocumento12 páginasControl de Un Reactor CSTRMiguel LennonAún no hay calificaciones

- Control de Procesos PDFDocumento39 páginasControl de Procesos PDFLily RíosAún no hay calificaciones

- Tarea1 - Control - Sámano RodríguezDocumento8 páginasTarea1 - Control - Sámano RodríguezAna Paola SámanoAún no hay calificaciones

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108De EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Calificación: 5 de 5 estrellas5/5 (1)

- UF1026 - Caracterización de procesos e instalaciones frigoríficasDe EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasCalificación: 4 de 5 estrellas4/5 (1)

- Informe Problema N°9Documento3 páginasInforme Problema N°9mperrig-1Aún no hay calificaciones

- Guia 3a (9132)Documento2 páginasGuia 3a (9132)mperrig-1Aún no hay calificaciones

- 9132 TeoricoPotenciaEnCADocumento16 páginas9132 TeoricoPotenciaEnCAmperrig-1Aún no hay calificaciones

- 9132 CircuitosTrifasicosDocumento23 páginas9132 CircuitosTrifasicosmperrig-1Aún no hay calificaciones

- Guia Manual Buenas Practicas de HigieneDocumento4 páginasGuia Manual Buenas Practicas de HigieneAbril MayoAún no hay calificaciones

- Sistemas de Control RealimentadosDocumento12 páginasSistemas de Control Realimentadosmperrig-1Aún no hay calificaciones

- PC 11449-Sp Polyclar 10 (PVPP)Documento4 páginasPC 11449-Sp Polyclar 10 (PVPP)mperrig-1Aún no hay calificaciones

- Práctica 7 QO2Documento15 páginasPráctica 7 QO2Enrique DelgadoAún no hay calificaciones

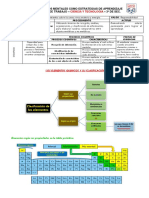

- Propiedades y clasificación de los elementos químicosDocumento4 páginasPropiedades y clasificación de los elementos químicosNoelia Eva Castillo LlicaAún no hay calificaciones

- Análisis Estatico No-Lineal Tema IVDocumento24 páginasAnálisis Estatico No-Lineal Tema IVHector Rangel Rios HernandezAún no hay calificaciones

- ElectrostaticaDocumento6 páginasElectrostaticaDanniel AlexisAún no hay calificaciones

- Calentamiento en Tanque AgitadoDocumento7 páginasCalentamiento en Tanque AgitadoGrover Sarabia Heredia0% (1)

- Ficha de ProyectosDocumento5 páginasFicha de ProyectosIrinaAún no hay calificaciones

- Volcán CaseroDocumento5 páginasVolcán CaseroDanitza MitaAún no hay calificaciones

- Piña en almíbar conserva caseraDocumento3 páginasPiña en almíbar conserva caseraKaRii Lu McCauslandAún no hay calificaciones

- Taller Química Del Suelo.Documento10 páginasTaller Química Del Suelo.TatianaAún no hay calificaciones

- SÍNTESIS DE (E) 2,6-DIBENCILIDEN-CICLOHEXANONADocumento3 páginasSÍNTESIS DE (E) 2,6-DIBENCILIDEN-CICLOHEXANONACamiloAún no hay calificaciones

- Reporte de Laboratorio - DisolucionesDocumento10 páginasReporte de Laboratorio - DisolucionesYHEINER GUERRA CASASAún no hay calificaciones

- Miscelanea de Compuestos Quimicos 24Documento4 páginasMiscelanea de Compuestos Quimicos 24Dani FuelpazAún no hay calificaciones

- Forjados PDFDocumento19 páginasForjados PDFFelipe TeleñaAún no hay calificaciones

- Tarea Gpos FunDocumento32 páginasTarea Gpos FunKadath OoAún no hay calificaciones

- Práctica 10 - Estadística ObstetriciaDocumento3 páginasPráctica 10 - Estadística ObstetriciaTania C. GuerreroAún no hay calificaciones

- Lampara UvDocumento7 páginasLampara UvJoseph WellsAún no hay calificaciones

- Clasificación y Tipos de Enfriamientos en Transformadores deDocumento10 páginasClasificación y Tipos de Enfriamientos en Transformadores deJhonniIsrael MorenoCheAún no hay calificaciones

- Adhesivo para Cajas Plegadizas E29Documento1 páginaAdhesivo para Cajas Plegadizas E29Alejandro CaicedoAún no hay calificaciones

- Importancia de La Conservación de Productos de Acuerdo A Su NaturalezaDocumento14 páginasImportancia de La Conservación de Productos de Acuerdo A Su Naturalezafredy ospinaAún no hay calificaciones

- HDS AmonioDocumento5 páginasHDS AmonioCarolina Marín CornejoAún no hay calificaciones

- Informe Laboratorio Bombas Serie ParaleloDocumento9 páginasInforme Laboratorio Bombas Serie ParaleloAlondra Huarcaya AguilarAún no hay calificaciones

- Límites máximos permisibles en minería y su importancia legalDocumento8 páginasLímites máximos permisibles en minería y su importancia legalCintia GonzálesAún no hay calificaciones

- Terminologías FitoquimicaDocumento113 páginasTerminologías FitoquimicaAnonymous GNiOkl3nslAún no hay calificaciones

- 1 Diseño de Puente SANTA ANADocumento56 páginas1 Diseño de Puente SANTA ANALuis Zapata NegreirosAún no hay calificaciones

- Feria345 01 Cultivo de Cilantro Coriandrum Sativum Con Diferen PDFDocumento15 páginasFeria345 01 Cultivo de Cilantro Coriandrum Sativum Con Diferen PDFrosauraAún no hay calificaciones

- Informe Del Sulfato de Tetraaminocobre (Ii)Documento4 páginasInforme Del Sulfato de Tetraaminocobre (Ii)Andrés QuitoraAún no hay calificaciones

- Guia 9 Fisica 2Documento3 páginasGuia 9 Fisica 2Ezequiel QuinterosAún no hay calificaciones

- Estequiometría IDocumento12 páginasEstequiometría ICarolinaAún no hay calificaciones

- Especificaciones Técnicas AndenesDocumento6 páginasEspecificaciones Técnicas AndenesAlex CalderonAún no hay calificaciones