Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Seguridad e Higiene

Cargado por

FERNANDO INOCENTE TRINIDAD GUERRADescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Seguridad e Higiene

Cargado por

FERNANDO INOCENTE TRINIDAD GUERRACopyright:

Formatos disponibles

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC.

MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 1/1

PRECAUCIONES EN EL MANIPULEO DE LA CULATA

1.- CONSTITUCIÓN Y PARTES

Casi la totalidad de los motores refrigerados por agua

están provistos de una culata independiente. Se une a él

por medio de tornillos dispuestos de forma adecuada.

Estos aseguran la unión e impiden deformaciones por la

acción del calor y de la presión.

La culata acopla al bloque motor una junta de amianto.

Esta realiza una unión entre ambos que impide la fuga

de gases de la compresión o del líquido refrigerante.

Los huecos (B) labrados en la culata, forman las

cámaras de combustión, que es donde están los gases

encerrados al final de la compresión. Rodeando a estas

cámaras hay unas cavidades, que comunican con las

camisas de agua del bloque a través de orificios (C), por

los que llega el líquido refrigerante. En la cámara de

combustión, se dispone un orificio roscado (D) en el que

se aloja la bujía. En los motores diesel se prevé el acoplamiento del inyector y en

algunos una precámara. También en la cámara de combustión, se sitúan las

válvulas de escape (E) y de admisión (A), labrándose en la culata los oportunos

conductos de llegada y evacuación de gases.

2.- MATERIALES DE FABRICACIÓN DE LAS CULATAS. VENTAJAS E

INCONVENIENTES.

Se fabrica generalmente de fundición aleada con otros materiales, que añaden

características de resistencia, rigidez y conductividad térmica. En otras ocasiones

se usan aleaciones de aluminio. Este material combina la ligereza con un alto

grado de conductividad térmica. Esta característica es muy deseable. Asegura que

el calor de la combustión sea evacuado al exterior, evitándose la formación de

puntos calientes que pueden ocasionar la detonación. Se logra con estas culatas

elevar la relación de compresión, con la mejora del rendimiento del motor. En los

motores refrigerados por aire, la culata suele formar parte del mismo cilindro y en

ocasiones es desmontable.

3.- TEORÍA DE LAS VÁLVULAS

Las válvulas tienen la misión de permitir la entrada y salida de gases al cilindro en

los momentos adecuados de cada fase, cerrando herméticamente los conductos

de acceso y evacuación de la cámara de combustión durante el tiempo restante

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 2/1

del ciclo. Dado su funcionamiento, están sometidas a grandes solicitaciones

mecánicas y térmicas.

La válvula, esta formada por dos partes fundamentales: la cabeza o plato (6), que

aplicándose en su asiento en la cámara de combustión cierra el conducto de

entrada o salida, y el vástago o cola (7), que sirve para guiar el movimiento y

transmitir a la cabeza la carga del muelle de retención (3), al que se fija con las

medias chavetas (1), que disponen unos resaltes internos, que encajan en la

escotadura dispuesta en el vástago de la válvula, quedando en posición por medio

del platillo (2). Estas escotaduras suelen ser diferentes para las válvulas de

admisión y para las de escape.

El vástago de la válvula se desliza sobre una guía

(8) de fundición, que suaviza el rozamiento y

atenúa el desgaste debido al funcionamiento de la

válvula. Dicha guía se monta a presión en la

culata. El juego u holgura entre la cola de la

válvula y su guía debe ser el adecuado a fin de

impedir que pase aceite a la cámara de

combustión a través de ambos. En algunas

ocasiones se dispone un retén (4) en forma de anillo de caucho, emplazado en la

guía de la válvula. El muelle descansa en la culata sobre el platillo (5) y por su

extremo opuesto apoya en este, que a su vez aloja a las chavetas, que forman el

sistema de fijación de la cola de la válvula.

La válvula se sitúa en la culata, de modo que el

muelle (M), apoyándose por un extremo en la

propia culata, tira de la cola de la válvula hacia

arriba por medio del platillo (P) y chaveta (H),

unidos al vástago en un rebaje apropiado. El

empuje transmitido por el muelle, aplica a la

cabeza de la válvula (D) contra su asiento (A) en

la culata, impidiendo la comunicación entre la

cámara de combustión (C) y el colector (B), que solamente se establece cuando la

leva (L) presenta su saliente al balancín en su extremo (J), en cuyo caso, empuja

por el extremo (K) a la cola de la válvula provocando su apertura.

La estanqueidad de la cámara de combustión se logra

disponiendo en la cabeza de la válvula un perfil

troncocónico (en la periferia), que generalmente

adquiere un ángulo de 45°. Esta superficie apoya en

un asiento de conicidad ligeramente menor y de

ancho x, que con el funcionamiento y a consecuencia

del desgaste normal, se adapta a la superficie de la

cabeza de la válvula. Los asientos de válvula suelen ser postizos, con forma de

anillo y se montan con interferencia en los alojamientos de la cámara de

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 3/1

combustión. En el proceso de montaje se calienta el alojamiento de la culata y se

enfría el asiento (zona rayada), montándolo a continuación. Cuando ambos

adquieren la temperatura ambiente, el asiento queda aprisionado.

Los asientos de válvula se fabrican en la actualidad de aleaciones especiales de

acero, capaces de soportar las elevadas temperaturas a que estarán sometidos.

En algunas ocasiones se recubre de estelita (aleación de cobalto, tungsteno y

cromo) la superficie de apoyo con la válvula. Las válvulas se abren desplazándose

hacia el interior de la cámara de combustión, con lo que se favorece la

estanqueidad, dado que la presión de los gases tiende a cerrarlas. La forma de la

cabeza de la válvula y su acoplamiento al asiento se realizan de manera que, en

consonancia con la alzada, se permita una gran sección de paso al gas y una

orientación adecuada que frene lo menos posible su velocidad. Esta es la razón

por la que el asiento forma generalmente un ángulo de 45° con el plano de la

cabeza de la válvula. La unión de ésta al vástago se redondea siguiendo la forma

más idónea para el recorrido del gas. Con el mismo objeto se adapta el colector a

la cámara de combustión con la inclinación mas propicia.

En la mayor parte de los motores, las válvulas de admisión presentan una cabeza

de mayor tamaño que las de escape, para facilitar el mejor llenado del cilindro. Las

de escape, por el contrario, resultan de mayor resistencia a las altas temperaturas

debido al menor tamaño de la cabeza. En otras ocasiones se disponen cuatro

válvulas por cilindro con el mismo fin. En otros casos se emplean dos válvulas de

admisión y una de escape por cilindro para mejorar el llenado del mismo. Dadas

sus peculiares condiciones de funcionamiento, las válvulas deben resistir los

repetidos golpes contra sus asientos que se producen en el cierre y las altas

temperaturas a que están sometidas, sin que se produzcan defomaciones ni

agrietamientos del material que, por estas causas, debe ser de una calidad

excelente. Las válvulas son refrigeradas tanto mejor cuanto menor es el tamaño

de su cabeza y mayor es el diámetro y longitud del vástago. Como las válvulas de

escape quedan sometidas a la acción de los gases que salen todavía ardiendo en

la fase de escape, en su construcción se emplean aceros especiales, con

aleaciones al cromo-silicio o cromo-níquel, que les confieren una gran dureza,

capaz de soportar los grandes esfuerzos a que estarán sometidas y las

corrosiones debidas a las elevadas temperaturas de funcionamiento. En algunos

casos, el vástago y parte de la cabeza son huecos y están rellenos de sodio, que

con el calor pasa a su estado líquido, mejorando la transmisión de calor de la

cabeza al vástago y la evacuación del mismo a través de éste y su guía. Las

válvulas de admisión se construyen generalmente con aleaciones de acero al

níquel, de inferior calidad, dado que su trabajo es sensiblemente menor que el de

las de escape.

El emplazamiento de las válvulas en el cilindro y su sistema de mando, difiere de

unos motores a otros. Actualmente se ha generalizado la disposición de las

válvulas en la culata, bien accionadas desde el árbol de levas emplazado en el

bloque motor (sistema OHV), o bien situado en la culata (sistema OHC).

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 4/1

4.- MUELLES DE VÁLVULAS

El cierre de las válvulas se encomienda a la acción de un muelle, cuya tensión

debe ser suficientemente alta para cerrar la válvula rápidamente, aún en los altos

regímenes y, al mismo tiempo, lo mas baja posible para no dificultar en exceso la

apertura de la válvula. Se construyen generalmente en acero aleado con silicio-

magnesio.

Se deforman por igual en todas sus espiras cuando son cargados de una manera

lenta y progresiva, pero si se le somete a un brusco aumento o disminución de la

carga como ocurre durante el funcionamiento del motor, la inercia de sus espiras

interviene modificando el comportamiento. Si se le somete bruscamente a una

compresión, las espiras más cercanas al extremo donde se aplica la carga,

experimentan un mayor acercamiento entre sí, se comprimen mas, que

posteriormente se transmite a las espiras centrales y las del extremo opuesto. La

deformación de las espiras del muelle sigue un movimiento de acordeón,

comenzando por el extremo donde se aplica la carga. Cuando se distiende el

muelle, el movimiento de acordeón es de sentido contrario. La conclusión de este

hecho es que las espiras centrales del muelle se acercan y alejan alternativamente

de ambos extremos.

Este fenómeno puede provocar la rotura del muelle cuando el periodo de las

oscilaciones alcanza un determinado valor, que depende del tipo de muelle y

también del régimen de giro del motor. Cuando esto ocurre, se dice que el muelle

ha entrado en resonancia.

En la construcción de los muelles, se tiene en cuenta la resonancia, el limite de

fatiga del material empleado y el tratamiento térmico necesario, todo ello

atendiendo a las condiciones de temperatura del funcionamiento.

En ocasiones, se utilizan dos muelles para el cierre de la válvula. Son de distintas

características, lo que hace que cada uno tenga su propia frecuencia de

resonancia, distinta una de la del otro, lo que dificulta que esta se produzca. Con

el fin de elevar la frecuencia de resonancia, se pueden fabricar los muelles de

manera que las espiras están más juntas en un extremo que en otro. Este extremo

de espiras más juntas se debe montar siempre del lado de la culata.

5.- DESMONTAJE DE LA CULATA EN EL MOTOR Y FUERA DE ÉL

El conjunto de los mecanismos que integran un motor se ve sometido en su

funcionamiento a un trabajo considerable, en cuanto a dureza del mismo se

refiere. Los rozamientos entre las piezas móviles se traducen en desgastes, que

generan holguras en el acoplamiento de los distintos componentes. Es lógico

pensar que en el transcurso del tiempo, los desgastes de las piezas móviles de un

motor y las holguras aparecidas a consecuencia de ello, modifiquen

substancialmente el funcionamiento del mismo. Cuando el motor no desarrolla la

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 5/1

potencia debida, funciona incorrectamente o se producen ruidos anormales en su

funcionamiento, deberá procederse a su verificación, con el fin de determinar las

posibles causas de la anomalía.

En el desmontaje, se irán soltando del conjunto todos los órganos auxiliares como:

distribuidor de encendido, alternador, carburador, etc., y posteriormente se

retirarán la culata, cárter inferior, piñones de distribución, cigüeñal y pistones. El

desmontaje de estos componentes se efectuará siguiendo un orden lógico, en

función de la accesibilidad de cada uno de ellos, comenzando generalmente por

los más voluminosos, corno el alternador, los colectores, la bomba de inyección,

etc. El despiece de los componentes internos se inicia generalmente con la tapa

de distribución, piñones, cadena y tensor de la misma, todo ello emplazado en la

cara delantera del motor. Seguidamente se desmontan la tapa de balancines,

árbol de levas, balancines, culata, volante motor y cárter, finalizando la operación

con el desmontaje del cigüeñal, pistones y bielas.

En el desmontaje de la culata es necesario tener presente que en la mayor parte

de los casos ésta se encuentra pegada al bloque, con interposición de la junta

correspondiente. Para despegarla no deben utilizarse destornilladores ni

cualquiera otra herramienta que pueda ser introducida entre ambas. El despegado

se consigue golpeando ligeramente en una de las esquinas de la culata con un

martillo de plástico, intentando hacerla girar sobre su propio plano de apoyo en el

bloque. También puede despegarse la culata haciendo girar el cigüeñal, para que

sea la presión generada en el interior de los cilindros la encargada de realizar esa

función. En este caso, los tornillos de fijación no se retiran totalmente, sino que se

aflojan sólo algunas vueltas, generalmente en forma de espiral.

Como norma general, se marcará la posición de cada una de las piezas que se

van desmontando, con el fin de asegurar el posterior montaje correcto de las

mismas.

6.- LIMPIEZA DE LA CULATA

Con anterioridad a las verificaciones debe realizarse una escrupulosa limpieza de

los componentes, durante la cual, se inspeccionará detenidamente cada uno de

ellos, con el fin de detectar posibles desgastes, rozamientos irregulares, roturas,

etc. Al montarlos de nuevo, una vez realizadas las verificaciones pertinentes, se

impregnarán en aceite abundante, para evitar los eventuales peligros de

agarrotamiento en el período inicial de funcionamiento. La limpieza de los

componentes puede realizarse en una pila de lavado, donde se sumergen todas

las piezas en una solución de agua y sosa, a la temperatura de 80°C

aproximadamente, durante una veintena de minutos. Seguidamente se someterán

estas piezas a un fuerte chorro de agua a presión, secándolas posteriormente con

aire a presión.

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 6/1

Una vez efectuada la limpieza del bloque de cilindros,

se procederá a realizar una inspección del mismo,

asegurándose de que han sido eliminadas

completamente las partículas adheridas a las

superficies de uniones provistas de juntas de

estanqueidad, como las zonas de acoplamiento de la

culata, cárter inferior, cárter de la distribución, etc. En

ocasiones quedan restos de las juntas pegados a

estas superficies, que son difíciles de desprender. En

estos casos, se humedecen las superficies con un producto disolvente y se raspan

después con una espátula de madera o plástico, cuidando de que los, restos no se

introduzcan en los orificios de los tornillos de fijación, conductos de aceite o de

agua, etc.

Con anterioridad a cualquier verificación que deba realizarse en la culata, es

necesario proceder a una esmerada limpieza de la misma. La carbonilla

depositada en las cámaras de combustión, se rasca con una escobilla de

alambres acoplada a un pequeño motor eléctrico (taladradora). Dicha carbonilla es

producto del aceite que se hace llegar a la parte alta del cilindro para su engrase y

se quema en la fase de combustión, quedando adherida a la superficie de la

cámara, válvulas y cabeza del pistón. Con el tiempo va disminuyendo el volumen

de la cámara, lo que a su vez puede ocasionar el incidente de autoencendido e

incluso la detonación.

Durante la fase de limpieza de la cámara de

combustión, ha de ponerse sumo cuidado para que

no se produzcan ralladuras de su superficie, pues los

puntos salientes que se forman alcanzan

temperaturas excesivas en la fase de combustión,

que pueden ocasionar el autoencendido.

Este sistema de limpieza asegura la desincrustación

rápida de la superficie, al mismo tiempo que efectúa

un pulido de la misma que dificulta posteriormente la

adhesión de nuevas partículas de carbonilla. También deben ser limpiadas las

cámaras de agua en la culata, valiéndose de un pequeño rasquete que pueda ser

introducido en ellas por los orificios de comunicación con el bloque de cilindros.

Igualmente debe limpiarse escrupulosamente el plano

de la culata que acopla con el bloque de cilindros,

quitando de él toda traza de depósitos de la junta de

culata. Existen productos en el mercado capaces de

reblandecer estos restos, que después salen con

facilidad rascando con una cuña de madera, de

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 7/1

manera similar a como se realizó en el bloque de cilindros. En esta operación se

pondrá especial cuidado de no rayar la superficie.

Una vez limpia la culata, deberá efectuarse un perfecto lavado de la misma con

petróleo y posteriormente con agua, secándola a continuación con aire a presión.

A la limpieza seguirá una inspección, tratando de localizar deformaciones, grietas,

o cualquier otro defecto. Especial atención merecen las cámaras de combustión y

los conductos de acceso a ella, así como la superficie plana de unión al bloque de

cilindros. Las grietas pueden ser detectadas con mayor facilidad vertiendo un poco

de petróleo sobre la superficie sospechosa. Después de seco queda resaltada la

grieta, si existe.

7.- COMPROBACIÓN DE LA PLANITUD. RECTIFICADO DE LA CULATA

Efectuada la limpieza, se procederá a la verificación individual de cada uno de los

componentes del motor, efectuando las mediciones oportunas con los equipos de

medida adecuados. Durante esta fase se tendrá presente que el fabricante

determina en sus manuales de reparación unas tolerancias máximas de desgaste

y otras de montaje, a las cuales habrá que atenerse, así como a las instrucciones

de montaje y desmontaje. Antes de dar comienzo a esta operación, resulta

conveniente observar si existen fugas de aceite, agua, etc., si es así, en el

posterior montaje deben corregirse estas fugas.

La culata de un motor está sometida en el funcionamiento del mismo a grandes

temperaturas y elevadas presiones, que producen dilataciones importantes,

seguidas de las correspondientes con tracciones al enfriarse el motor una vez

parado. Como consecuencia de todo ello, pueden producirse deformaciones

permanentes e incluso grietas, que dificultan el buen funcionamiento del motor.

La verificación de planitud de la superficie de apoyo

con el bloque se realiza con la ayuda de una regla y un

Juego de láminas calibradas. Posicionada la regla se

comprobará con la lámina calibrada que el mayor

alabeo es inferior a 0,05 mm. Si se encuentran

deformaciones o alabeos, deberá procederse a la

rectificación del plano, cuidando de quitar la menor

cantidad posible de material, ya que con el rectificado

disminuye el volumen de las cámaras de combustión y, en consecuencia, aumenta

la relación de compresión.

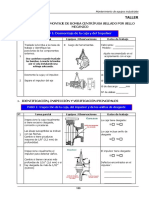

En el transcurso de la revisión de una

culata, deberá verificarse también la

estanqueidad de las cámaras de agua,

para lo cual se cierran los orificios de

comunicación con el bloque por medio

de una placa metálica (1), provista de

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 8/1

la correspondiente junta de estanqueidad que se fija a la culata (3) por mediación

de tornillos alojados en los lugares previstos para la fijación al bloque motor. En un

lugar apropiado, como puede ser el previsto para el montaje de algún accesorio

que comunique con las cámaras de agua, se fija el grifo (4) conectado a una

bomba manual capaz de suministrar una presión de aire de 3 a 4 bares, indicados

por un manómetro acoplado a ella. Por el conducto (2) se hace llegar agua a las

cámaras a una temperatura aproximada de 800°C. En estas condiciones se aplica

por el orificio (4) una presión de 3 a 4 bares y se observa la lectura del

manómetro. Si la aguja permanece inmóvil es síntoma de buena estanqueidad.

Por el contrario, si se observa una caída de presión al dejar de bombear aire,

significa que existen fugas, que de otra parte pueden hacerse visibles por el agua

que se pierde a su través. En este caso es necesario sustituir la culata.

8.- COMPROBACIÓN DE GUÍAS Y ASIENTOS DE VÁLVULAS. HOLGURAS Y

MEDICIÓN DE HOLGURAS

Las holguras entre el vástago y su guía, así como

las deformaciones del primero, se comprueban

por medio de un comparador, cuyo palpador se

pone en contacto con la periferia de la cabeza

estando la válvula montada en su alojamiento.

Una vez hecho esto, se hace girar la válvula

sobre su eje observando si existen derivaciones

de la aguja del comparador. Si hubiese

oscilaciones, el vástago o cabeza de válvula están deformados y es preciso

sustituirla.

La holgura entre el vástago y su guía se comprueba

moviendo la válvula lateralmente para acercarla y alejarla

del palpador del comparador. La diferencia de las lecturas

obtenidas en ambas posiciones determina el huelgo

existente, que nunca debe sobrepasar los 0,15mm. Si el

huelgo es excesivo, se sustituye la guía teniendo que volver

a realizar la verificación. La tolerancia de montaje es de 0.02

a 0,06mm. En el caso de sobrepasarla con la nueva guía, se sustituirá también la

válvula, pudiendo comprobarse el desgaste mediante un tornillo micrométrico.

9.- ESMERILADO DE VÁLVULAS CON VENTOSA Y CON MAQUINA

Una vez rectificadas las válvulas y sus asientos,

es necesario un esmerilado para conseguir un

mejor acoplamiento de las válvulas a los asientos

mejorando la estanqueidad en el cierre. El

esmerilado consiste en frotar alternativamente la

cabeza de la válvula contra su asiento

interponiendo entre ambas una pasta de esmeril

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 9/1

de grano sumamente fino, que se realiza con ayuda de una ventosa con mango

fijada en la cabeza de la válvula. Para comprobar que las superficies quedan con

un acabado suficientemente afinado, sólo hay que marcar unos trazos con un lápiz

sobre el asiento y frotar contra él la válvula en seco; si los trazos desaparecen, la

operación ha sido realizada correctamente.

10.- DISTINTOS TIPOS DE CÁMARAS PARA GASOLINA

Cámara de bañera (A): se utiliza por su fácil construcción, porque las válvulas

quedan paralelas entre sí facilitando la localización de su sistema de mando

propiciando alzadas de válvulas importantes, con las que se consigue un buen

llenado. La colocación de la bujía puede ser bien centrada, aunque tiene el

inconveniente de que la distancia a recorrer por el frente de llama es excesiva.

Este tipo de motores se utiliza en su mayoría en motores de cilindrada pequeña.

Cámara de cuña (B): Desde el punto de vista de la detonación es una de las más

eficientes. Dado a su forma especial, resultan favorecidas del modo más simple y

racional las condiciones que dificultan la aparición del fenómeno de la detonación,

ya que se concentra la mayor parte de la mezcla en las proximidades de la bujía.

Son utilizados en motores con alta relación de compresión debido a su buena

relación superficie-volumen, que es ligeramente mejor al de las hemisféricas y

además con una construcción más económica y sencilla.

Cámara hemisférica (C): Es la

más propicia para conseguir

elevadas potencias específicas

debido a su forma, que permite la

utilización de grandes válvulas y

la colocación de la bujía en

posición central. Estas cámaras

proporcionan un mejor rendimiento ya que permiten altos regímenes de rotación.

El mayor problema que ofrecen estas cámaras es el complicado sistema de

mando de las válvulas.

También se emplean las cámaras de alta turbulencia, en las que el conector de

admisión se posiciona tomando una ligera inclinación sobre la culata con el fin de

lograr una turbulencia adecuada de los gases de admisión, que es favorecida por

la forma que tiene la cámara internamente, orientándolos hacia abajo en el cilindro

siguiendo un movimiento en forma de torbellino, con el que se mejora en gran

manera el llenado.

En algunos motores de la actualidad se usan otros modelos más sofisticados de

cámaras en los que a la cámara principal se le añade otra auxiliar, en

comunicación con ella, en la que se consigue una elevada turbulencia de los

gases a su entrada en el cilindro, mediante la cual se logra una optima

homogeneización de la mezcla antes y durante la combustión.

CONOCIMIENTOS TECNOLOGICOS APLICADOS MEC. MAQUINARIA PESADA

DDEAUTOMOTRIZ

SEGURIDAD E HIGIENE INDUSTRIAL / AMBIENTE REF: HCTA 10/1

11.- MEDICIÓN DEL VOLUMEN DE LA CÁMARA

El volumen de las cámaras de combustión se verifica disponiendo de un plástico

transparente tapando la cámara, sellando el cercado de la cámara con grasa

consistente. Por un taladro (que lleva el plástico) se va llenando la cámara con

agua (o líquido de frenos) sin que desborde. La medida nos dará el volumen de las

distintas cámaras que deben ser idénticas. Se admite una tolerancia de +\- 3 cm3.

Para realizar esta verificación deben estar montadas en la culata tanto las válvulas

como la bujía.

12.- MONTAJE DE LOS ELEMENTOS DE LA CULATA Y MONTAJE EN EL

BLOQUE MOTOR

En el montaje de la culata sobre el bloque de cilindros, es necesario resaltar que el

apriete de los tomillos de fijación debe realizarse en dos fases como mínimo,

siguiendo un determinado orden, partiendo de los centrales hasta ambos

extremos, siguiendo un orden de rotación. Con ello se consigue un buen

acoplamiento y que no se produzcan deformaciones en la culata en la operación

de montaje.

13.- MEDIDAS DE UN MOTOR

Tipo motor: motor SEAT de gasolina, 4 cilindros en línea

(orden de encendido 1342) y 850 cm3 de cilindrada, con

dos válvulas por cilindro y sistema OHV.

Medidas: D = 64.7 mm, C = 64 mm

Volumen unitario: Vu = [(p × D2) / 4] × C = [(3,14 ×

6,472) / 4] × 6,4 = 210,42 cm3.

Cilindrada: Cl = Vu × N = 210,42 × 4 = 841,68 cm3 » 850 cm3.

Volumen de cámara: Vc = 30 cm3.

Relación de compresión: Rc = (Vu + Vc) / Vc = (210,42 + 30) / 30 = 8,04 ->

Rc = 8:1.

Planitud de la culata: > 0,05 mm.

Verificación de válvulas: admisión: 6,98, 6,98 y 6,98 mm.; escape: 6,97,

6,98 y 6,97 mm.

Alabeo y holgura de válvula: 0,015 mm.

También podría gustarte

- Materiales de Fabricación de Las CulatasDocumento9 páginasMateriales de Fabricación de Las CulatasFranklin Luna0% (1)

- Generalidades de La CulataDocumento17 páginasGeneralidades de La CulataCristian JavierAún no hay calificaciones

- Preparacion MotoresDocumento9 páginasPreparacion MotoresDenis SuarezAún no hay calificaciones

- Verificacion de Una CulataDocumento3 páginasVerificacion de Una CulataAlan Vergara Uribe100% (1)

- ARPEM.com -Culatas, Partes, Montaje de Culata, Muelles, Técnica Del Automóvil, Asesoría Técnica, Turbos, Sistemas de Alimentación, Distribucción, Frenos, Averías, Potenciación, Caja de Cambios, Aceite, Inyección, Ralentí...Documento6 páginasARPEM.com -Culatas, Partes, Montaje de Culata, Muelles, Técnica Del Automóvil, Asesoría Técnica, Turbos, Sistemas de Alimentación, Distribucción, Frenos, Averías, Potenciación, Caja de Cambios, Aceite, Inyección, Ralentí...JUANITOAún no hay calificaciones

- Trabajo CulataDocumento11 páginasTrabajo CulataSevi AgvAún no hay calificaciones

- Calibracion de ValvulasDocumento21 páginasCalibracion de ValvulasMarco Cayampi Ulloa100% (2)

- Sistema de DistribucionDocumento25 páginasSistema de DistribucionjoeceAún no hay calificaciones

- Culata 2 PDFDocumento53 páginasCulata 2 PDFHenrry Ivan Cullanco PerzAún no hay calificaciones

- Asientos de VálvulasDocumento5 páginasAsientos de Válvulasdarío_martínez_14100% (3)

- CulataDocumento35 páginasCulatacristian SalaverryAún no hay calificaciones

- La CulataDocumento6 páginasLa CulataErick Estrada MatiasAún no hay calificaciones

- CulataDocumento8 páginasCulatafrancoAún no hay calificaciones

- Motores IiiDocumento18 páginasMotores IiiAlejandra AzañaAún no hay calificaciones

- Reparación de Turbina de VaporDocumento27 páginasReparación de Turbina de VaporJaime ZeaAún no hay calificaciones

- CulataDocumento8 páginasCulataelvis marchant rojasAún no hay calificaciones

- La CulataDocumento11 páginasLa CulataRiver Man SegAún no hay calificaciones

- Hojas Guia ValvulasDocumento3 páginasHojas Guia ValvulasJuan JoseAún no hay calificaciones

- 1 3 1 ValvulasDocumento29 páginas1 3 1 ValvulasJENNIFER . DIAZ FUENTESAún no hay calificaciones

- VALVULASDocumento8 páginasVALVULASMiguel Arteaga100% (1)

- Estudio de Los Sistemas Auxiliares de Los Motores de Combustion InternaDocumento35 páginasEstudio de Los Sistemas Auxiliares de Los Motores de Combustion InternaJuan Francisco Requejo ZevallosAún no hay calificaciones

- Qué Son Válvulas de Admisión y EscapeDocumento10 páginasQué Son Válvulas de Admisión y Escapejosue hernandezAún no hay calificaciones

- Automotriz Informe 09Documento17 páginasAutomotriz Informe 09cesar canalesAún no hay calificaciones

- 14ADIDE504Documento39 páginas14ADIDE504alohaycerAún no hay calificaciones

- Sistema de DistribucionDocumento19 páginasSistema de DistribucionLuis YepezAún no hay calificaciones

- Informe El Motor de Combustion InternaDocumento19 páginasInforme El Motor de Combustion InternaJesus CLAún no hay calificaciones

- CulataDocumento13 páginasCulataanyerAún no hay calificaciones

- Balancines Motores DieselDocumento33 páginasBalancines Motores DieselAlonso Vidal Gomez80% (5)

- ADH 1. Reparar o Reemplazar Partes o Elementos de Cabeza de Cilindros, Considerando Tolerancias y Materiales de Fabricación.Documento24 páginasADH 1. Reparar o Reemplazar Partes o Elementos de Cabeza de Cilindros, Considerando Tolerancias y Materiales de Fabricación.David SajcheAún no hay calificaciones

- VÁLVULASDocumento8 páginasVÁLVULASjhony_sucasaca100% (1)

- 1.-El Motor Partes Principales y Auxiliares Original 1Documento24 páginas1.-El Motor Partes Principales y Auxiliares Original 1PANDITA KAWAI M.Aún no hay calificaciones

- Partes Fijas y Moviles Del MotorDocumento38 páginasPartes Fijas y Moviles Del MotorJohan Portocarrero AnguloAún no hay calificaciones

- Documento (1) 3Documento22 páginasDocumento (1) 3fernandaAún no hay calificaciones

- Reparacion Turbina Vapor 11738 CompletoDocumento40 páginasReparacion Turbina Vapor 11738 CompletoJavier SpilereAún no hay calificaciones

- Motores de Explosion InternaDocumento8 páginasMotores de Explosion InternagorkeAún no hay calificaciones

- Sistema de DistribuciónDocumento19 páginasSistema de DistribuciónMijael EscobarAún no hay calificaciones

- Las ValvulasDocumento10 páginasLas ValvulasRoy CalaniAún no hay calificaciones

- CulataDocumento3 páginasCulataLali Castillo VeraAún no hay calificaciones

- Sistema de DistribuciónDocumento17 páginasSistema de DistribuciónBeatriz Tonconi LecoñaAún no hay calificaciones

- Partes Fijas Clase PDFDocumento11 páginasPartes Fijas Clase PDFmarianAún no hay calificaciones

- CulataDocumento21 páginasCulataKikfenix Traducciones Técnicas Enrique CardenasAún no hay calificaciones

- Procesos de Fabricacion de ValvulasDocumento6 páginasProcesos de Fabricacion de ValvulasrodrigoAún no hay calificaciones

- MonografiaDocumento9 páginasMonografiaPaoloBettetaCarbajalAún no hay calificaciones

- Componentes Basicos y Subsistemas de Los Motores AlternativosDocumento61 páginasComponentes Basicos y Subsistemas de Los Motores AlternativosOscar romero ValenciaAún no hay calificaciones

- Aspectos Constructivos de Componentes de Mecanismos MciDocumento9 páginasAspectos Constructivos de Componentes de Mecanismos MciJuan TiconaAún no hay calificaciones

- Reparación Culata y Sus ComponentesDocumento7 páginasReparación Culata y Sus ComponentesCremitha Xtlv Ancajima ValenciaAún no hay calificaciones

- Distribucion Del AutoDocumento24 páginasDistribucion Del AutoJose Esteban Andrango100% (1)

- Sistema de Distribución de ValvulassDocumento18 páginasSistema de Distribución de Valvulassrodrigo.nievasAún no hay calificaciones

- Componentes Basicos y Subsistemas de Los Motores AlternativosDocumento60 páginasComponentes Basicos y Subsistemas de Los Motores AlternativosEdwin Leonardo Barajas Ramirez80% (5)

- Arreglos SuperficialesDocumento7 páginasArreglos SuperficialesRobert Torrico CamachoAún no hay calificaciones

- Construcción y MaterialesDocumento3 páginasConstrucción y Materialessergio8kunAún no hay calificaciones

- Qué Es La CulataDocumento6 páginasQué Es La CulataJuan Felipe Perez ColinaAún no hay calificaciones

- Tipos de ValvulasDocumento9 páginasTipos de ValvulaszkaitouAún no hay calificaciones

- Mantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109De EverandMantenimiento auxiliar de sistemas mecánicos y fluidos de aeronaves. TMVO0109Calificación: 3 de 5 estrellas3/5 (2)

- Mantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409Calificación: 4.5 de 5 estrellas4.5/5 (7)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- UF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoDe EverandUF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoCalificación: 4 de 5 estrellas4/5 (4)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Guía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarDe EverandGuía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarCalificación: 3.5 de 5 estrellas3.5/5 (4)

- Mantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109De EverandMantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109Aún no hay calificaciones

- Representaciòn Esquematica Del Tren de Rodamiento Maquina de LlantasDocumento1 páginaRepresentaciòn Esquematica Del Tren de Rodamiento Maquina de LlantasFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Diseño Del Bastidor de Cadena Ovalada: Conocimientos Tecnologicos Especificos 1/2 Ref: Hcte Mec. Maquinaria PesadaDocumento2 páginasDiseño Del Bastidor de Cadena Ovalada: Conocimientos Tecnologicos Especificos 1/2 Ref: Hcte Mec. Maquinaria PesadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- CB - Iv 19Documento2 páginasCB - Iv 19FERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Tec Iv - 07Documento7 páginasTec Iv - 07FERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Tec Iv - 01 - 244Documento5 páginasTec Iv - 01 - 244FERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Precauciones en El Desmontaje de Las Orugas: 1/1 Mec. Maquinaria PesadaDocumento1 páginaPrecauciones en El Desmontaje de Las Orugas: 1/1 Mec. Maquinaria PesadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Sistema Del Tren de Rodaje: Conocimientos Tecnologicos Especificos 1/3 Ref: Hcte Mec. Maquinaria PesadaDocumento3 páginasSistema Del Tren de Rodaje: Conocimientos Tecnologicos Especificos 1/3 Ref: Hcte Mec. Maquinaria PesadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Torque: Conocimientos Tecnologicos Aplicados Ciencias Basicas 1/2 Ref: Hcta Mec. Maquinaria PesadaDocumento11 páginasTorque: Conocimientos Tecnologicos Aplicados Ciencias Basicas 1/2 Ref: Hcta Mec. Maquinaria PesadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Cadena Con Rueda Motriz Elevada: Conocimientos Tecnologicos Especificos 1/3 Ref: Hcte Mec. Maquinaria PesadaDocumento3 páginasCadena Con Rueda Motriz Elevada: Conocimientos Tecnologicos Especificos 1/3 Ref: Hcte Mec. Maquinaria PesadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Representación Esquemática Del Tren de Rodamiento Sobre CadenaDocumento2 páginasRepresentación Esquemática Del Tren de Rodamiento Sobre CadenaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- El Diseño Del Árbol Propulsor, La Velocidad Y Los Ángulos en OperaciónDocumento11 páginasEl Diseño Del Árbol Propulsor, La Velocidad Y Los Ángulos en OperaciónFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Prueba de Fatiga de Los Materiales Del Eje Cardan HomocinéticaDocumento3 páginasPrueba de Fatiga de Los Materiales Del Eje Cardan HomocinéticaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Mando Final de Reduccion Simple Planetaria: Conocimientos Tecnologicos Especificos Ref: Hcte Mec. Maquinaria Pesada 1/1Documento1 páginaMando Final de Reduccion Simple Planetaria: Conocimientos Tecnologicos Especificos Ref: Hcte Mec. Maquinaria Pesada 1/1FERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Diagnostico de Mando Final Medida Del Ataque de Un Rodamiento Con Una Llave DinamométricaDocumento2 páginasDiagnostico de Mando Final Medida Del Ataque de Un Rodamiento Con Una Llave DinamométricaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Cuarto SemestreDocumento19 páginasCuarto SemestreFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Reparación Del Diferencial: Conocimientos Tecnologicos Especificos 1/5 Ref: Hcte Mec. Maquinaria PesadaDocumento5 páginasReparación Del Diferencial: Conocimientos Tecnologicos Especificos 1/5 Ref: Hcte Mec. Maquinaria PesadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Mando Final de Engranajes de Reducción Simple Y Doble Reducciones EpicicloidalesDocumento2 páginasMando Final de Engranajes de Reducción Simple Y Doble Reducciones EpicicloidalesFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Aceites LubricantesDocumento25 páginasAceites LubricantesFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Diagnóstico de Ejes, Cardanes Y Juntas HomocinéticasDocumento7 páginasDiagnóstico de Ejes, Cardanes Y Juntas HomocinéticasFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Componentes Y Proposito Del Soporte Central: Conocimientos Tecnologicos Especificos 1/3 Ref: Hcte Mec. Maquinaria PesadaDocumento4 páginasComponentes Y Proposito Del Soporte Central: Conocimientos Tecnologicos Especificos 1/3 Ref: Hcte Mec. Maquinaria PesadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Matematica AplicadaDocumento4 páginasMatematica AplicadaFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- TECNOLOGIADocumento12 páginasTECNOLOGIAFERNANDO INOCENTE TRINIDAD GUERRAAún no hay calificaciones

- Eje PrincipalDocumento3 páginasEje PrincipalMTK2016Aún no hay calificaciones

- Arborist 130/150 ModelsDocumento30 páginasArborist 130/150 ModelsMAQUINOR MAQUINORAún no hay calificaciones

- Especificaciones D13ADocumento67 páginasEspecificaciones D13AWilson Condori Huahualuque0% (1)

- Manual de Codificación de FallasDocumento200 páginasManual de Codificación de Fallassfde seAún no hay calificaciones

- QSK19 SimaDocumento31 páginasQSK19 SimamarcoAún no hay calificaciones

- Ejes Sec04Documento177 páginasEjes Sec04camilo jimenezAún no hay calificaciones

- Tema 12 TransmisionesDocumento20 páginasTema 12 TransmisionesChunguito Alex100% (1)

- Datos Tecnicos de Equipo JMC 805 Em-01Documento2 páginasDatos Tecnicos de Equipo JMC 805 Em-01Jhon Atencio LopezAún no hay calificaciones

- KDW1603 2204 T SM EsDocumento108 páginasKDW1603 2204 T SM EsJuan Carlos Moncada PáezAún no hay calificaciones

- PLAN DE MANTENIMIENTO W5 WordDocumento9 páginasPLAN DE MANTENIMIENTO W5 WordKevin Soto CadenaAún no hay calificaciones

- BWS 125Documento317 páginasBWS 125jhair_11172464389% (38)

- Manual Servicios COMBAT 125Documento61 páginasManual Servicios COMBAT 125Frank David Duarte Salamanca100% (5)

- CBR 6001996Documento80 páginasCBR 6001996Simón Diesel0% (1)

- Excel para Usar Siempre 3Documento2 páginasExcel para Usar Siempre 3Alejandro LandeiraAún no hay calificaciones

- TRATAMIENTO de DATO1 (Recuperado Automáticamente)Documento6 páginasTRATAMIENTO de DATO1 (Recuperado Automáticamente)PAOLA ANDREA QUENALLATA CHIPANAAún no hay calificaciones

- Caja de Cambios RT-8609ADocumento98 páginasCaja de Cambios RT-8609AJuan José Matos Ch67% (3)

- 05 - Semiremolque - Plan de MantenimientoDocumento2 páginas05 - Semiremolque - Plan de MantenimientoEquipo Electricidad MinaAún no hay calificaciones

- Catálogo RuterasDocumento12 páginasCatálogo RuterasSpecialized IcaAún no hay calificaciones

- Xtz250-1ed9 2018 PDFDocumento70 páginasXtz250-1ed9 2018 PDFJonathan RojasAún no hay calificaciones

- T Bomba. Sello Mecánico MEIDocumento6 páginasT Bomba. Sello Mecánico MEIRodrigo Tito ConchaAún no hay calificaciones

- Contactos Con RodamientoDocumento9 páginasContactos Con Rodamientofenderson apontesAún no hay calificaciones

- 498-110S - Falk Wrapflex Type R10, R31, R35, Sizes 5-80 Elastomeric Couplings - Installation ManualDocumento8 páginas498-110S - Falk Wrapflex Type R10, R31, R35, Sizes 5-80 Elastomeric Couplings - Installation Manualenrique zamoraAún no hay calificaciones

- Métodos de FijaciónDocumento6 páginasMétodos de FijaciónIVANAún no hay calificaciones

- EngranajesDocumento27 páginasEngranajesDaniel Larrazábal SapienciaAún no hay calificaciones

- Eje IntermedioDocumento2 páginasEje IntermedioDavid Apaza HurtadoAún no hay calificaciones

- Presupuesto Linea PrimariaDocumento5 páginasPresupuesto Linea PrimariaFreddy ParedesAún no hay calificaciones

- Reporte de Inspeccion Estructural Retro HidromekDocumento7 páginasReporte de Inspeccion Estructural Retro Hidromekgiguenson gutierrezAún no hay calificaciones

- Caja 2Documento7 páginasCaja 2Raúl Cañas SáezAún no hay calificaciones

- Practica Arranque y Paro de Un Motor TrifasicoDocumento4 páginasPractica Arranque y Paro de Un Motor TrifasicoEdgar SalazarAún no hay calificaciones