Documentos de Académico

Documentos de Profesional

Documentos de Cultura

1 - Materiales de Via - Cap 1 A 6

Cargado por

Mario Edmundo PeraltaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

1 - Materiales de Via - Cap 1 A 6

Cargado por

Mario Edmundo PeraltaCopyright:

Formatos disponibles

FIUBA - FERROCARRILES “A“

La Vía Férrea

CAPÍTULO 1. CONSIDERACIONES GENERALES SOBRE LA VÍA

1. LA VIA FERREA

Para conseguir la rodadura y el guiado del material rodante, en condiciones de

seguridad y confort, es necesario realizar un conjunto que soporte con débiles

deformaciones elásticas los esfuerzos normales producidos por la circulación de los trenes y

que a su vez no transmita a la plataforma más que tensiones compatibles con la resistencia

admisible del terreno que la constituye.

Este conjunto que conforma el camino de rodadura de los vehículos ferroviarios es lo

que se llama vía férrea o simplemente vía sobre balasto.

Las partes que forman la vía férrea sobre balasto son:

a) La infraestructura, que está formada por la plataforma.

b) La superestructura, que está conformada por dos filas de rieles que soportan las

cargas de las llantas y guían el vehículo ferroviario gracias a las pestañas de las

llantas, por los durmientes que son elementos transversales sobre los que se fijan los

rieles manteniendo su separación y por el balasto que constituye un lecho elástico

sobre el cual descansan los durmientes. Se debe incorporar el material pequeño o

accesorios de la vía: eclisas y bulones, fijaciones o sistema de fijaciones, anclas, etc.

1.1. Características de la vía férrea

Las características esenciales de la vía ferroviaria son su resistencia, flexibilidad y

continuidad.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 1

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

La resistencia es necesaria para que la vía no adquiera deformaciones permanentes y

pronunciadas al paso de las cargas.

La flexibilidad o elasticidad de la vía deriva de la necesidad de que ésta no forme un

conjunto rigurosamente indeformable, ya que si así fuera se producirían reacciones violentas

al paso del material rodante.

La vía del ferrocarril, sobre la que circula un material pesado provisto de llantas rígidas,

debe constituir un conjunto que presente una cierta elasticidad, para que absorba, al menos

en parte, la desnivelación o el obstáculo aislado, sin lo cual y cuando aquel tuviera escasos

milímetros de altura (por ejemplo el plano de una rueda), el peso de los ejes fuertemente

cargados a gran velocidad provocaría enormes solicitaciones sobre la vía.

Uno de los problemas actuales de la vía es el de obtener una construcción

suficientemente rígida para soportar grandes cargas no suspendidas y capaz, por otro lado,

de absorber las vibraciones causadas por la circulación a gran velocidad y de producir una

rodadura suave, atenuando la transmisión de choques y ruidos al material móvil.

Otra cualidad necesaria de la vía es su continuidad geométrica, tanto en planta como

en su perfil. La vía, tal como está definida por su perfil y planta, constituye, en efecto, una

curva esencialmente discontinua, no solamente a causa de la discontinuidad propia de los

carriles en las juntas (circunstancia resuelta en la vía soldada), sino por el hecho de

encontrarse formada por tramos de inclinación y curvatura distintas.

La continuidad debe lograrse no sólo desde el punto de vista estático, sino también

desde el dinámico. Para ello resulta necesario que la elasticidad de la vía sea

aproximadamente la misma en todos los puntos, y que la figura de ella permanezca continua

al paso de las cargas, así por ejemplo, una discontinuidad en sentido vertical, puede dar

lugar a que la aceleración instantánea de un eje montado alcance valores muy elevados (del

orden de 10g, siendo 10 relación del peso que sustenta un eje respecto a su propio peso).

1.2. Características del material rodante

La orientación de su técnica y concepción fue el progresivo aumento del peso de su

material para cumplir satisfactoriamente con las exigencias impuestas por la evolución de

los servicios.

1.2.1. Calaje

Las ruedas de los vehículos ferroviarios forman cuerpo con sus ejes y giran con éstos,

en vez de hacerlo alrededor de los mismos. Esta particularidad ofrece mayor solidez, ya que

un eje montado de una sola pieza es menos susceptible de dislocación que un eje de ruedas

libres.

Esta disposición tiene el inconveniente de que, en las curvas, la rueda exterior de un

eje, que recorre mayor camino que la interior, debe deslizar al mismo tiempo que rueda

sobre el carril, lo que conduce a un mayor desgaste mutuo por rozamiento.

1.2.2. Forma de las llantas

La superficie de rodadura de las ruedas pertenece a un cono de vértice exterior a la

vía, en disposición semejante a la de la figura, en la que se ha exagerado el valor del ángulo

γ, que usualmente es 1/20 (en nuestro país 1/40). Esta disposición tiene dos objetivos:

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 2

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

actuar como diferencial en las curvas y completar en guiado de los ejes en la alineación

recta.

El primer objetivo se consigue porque en la curva aumenta el diámetro del círculo de

rodadura sobre el carril exterior, donde el camino a recorrer es más grande y disminuye por

el contrario sobre el carril interior.

El segundo objetivo lo consigue atrayendo continuamente el centro de gravedad del

eje hacia el eje de la vía. Suponiendo como se indica en la figura, un eje oblicuo respecto al

eje de la vía, si continúa avanzando la rueda A se apoyará sobre un círculo de radio menor y

la rueda B sobre uno de radio mayor que en la situación anterior, lo que motivará que la

rueda B tenderá a adelantar a la rueda A enderezando el eje, dado que la velocidad angular

de ambas ruedas es la misma por estar caladas al eje.

1.2.3. Pestañas interiores

La conicidad de las llantas tiende a enderezar un eje ayudando al guiado del material

rodante pero no lo garantiza por la limitada anchura de las llantas (unos 140 mm.), por lo

que la seguridad es proporcionada por las pestañas.

En consecuencia el guiado del vehículo sobre la vía se asegura gracias a las pestañas

que son un resalte o saliente de las llantas continuo en su periferia (de unos 30 mm de

altura y otros tantos de espesor).

2. TROCHA

La trocha es la distancia medida entre las caras interiores o activas de las cabezas de

los rieles de uno y otro lado de la vía. Se mide en un plano situado a 15 mm por debajo del

plano de rodadura. También se denomina a la trocha ancho de vía.

Este valor es el mínimo en alineación recta, en curvas de radio reducido, para favorecer la

inscripción de los vehículos, se da un sobreancho en función del radio de la curva.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 3

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

El ancho de vía o trocha es una característica fundamental tanto en el trazado como en

la explotación de líneas férreas.

El ancho de vía internacional (trocha media) adoptado por la mayoría de los países y

que constituye más del 62 % de las líneas del mundo, tiene un valor de 1.435 mm.

Otros anchos de vía son:

Vía métrica o angosta: 1.000 mm

Vía ancha: 1.676 mm

También existen algunas vías de explotación minera o industrial, con valores que en

algunos casos llegan hasta los 600 mm.

2.1. Ventajas e inconvenientes:

Las principales ventajas de la trocha angosta sobre la trocha ancha reside en la

economía de construcción, que consiste en:

a) Curvas de menor radio, que implican menores volúmenes de terraplenes y

desmontes.

b) Mayor economía en túneles y puentes, por tener menor ancho.

c) Mayor economía en el material rodante, por su menor gálibo.

d) Mayor economía en el balasto, durmientes más cortos.

e) Menor ancho de plataforma, por lo tanto menor volumen de terraplenes y

desmontes.

f) Menor resistencia a la tracción en las curvas, que a su vez permite aumentar la

inclinación de las rampas.

Los principales inconvenientes de la trocha angosta sobre la vía ancha son de

explotación y se pueden resumir en:

a) Menor capacidad de tráfico

b) Menor velocidad de circulación debido a problemas de estabilidad del material

rodante.

c) Para igual cifra de ingresos aumenta el coeficiente de explotación (gastos/ingresos)

a medida que disminuye la trocha.

2.2. Tolerancia en el ancho de vía:

En el tendido de vía se debe dar a esta, en alineación recta, el ancho normal,

circunstancia que no sucede en la práctica por defectos de construcción y por causas de la

circulación existen sobreanchos o estrechamientos en la vía.

Los sobreanchos suelen ocurrir por:

a) desgastes del riel en su cara interior

b) desgaste del cuerpo del tirafondo

c) torcedura de los tirafondos

d) desgarres de la madera del durmiente

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 4

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

e) mal comportamiento de la sujeción elástica del riel al durmiente.

En las curvas de radio reducido se aumenta la separación de los rieles con el llamado

sobreancho.

En nuestro país los valores de sobreancho que deben usarse para las trochas 1676 – 1435 –

1000, son:

R > 250 m ------------------------- S = 0 mm

250 m > R > 150 m ------------- S = 6 mm

150 m > R > 110 m ------------- S = 12 mm

110 m > R ------------------------ S = 18 mm

En cuanto a los estrechamientos de la vía, los mismos pueden deberse a:

a) acentuamiento de la posición inclinada del patín del riel debido a la conicidad de la

llanta

b) por curvatura del durmiente de madera cediendo su parte central

c) por rebarbas del riel en su cara interior

Las tolerancias geométricas de la vía que se pueden ordenar, desde su recepción

hasta las del límite de seguridad que impiden la circulación, son:

a) Tolerancia de vía nueva: son las tolerancias prescriptas para la construcción de vía nueva

(+ 3 mm y – 2 mm).

b) Tolerancias de conservación: son aquellas exigibles en el control de calidad de los

trabajos de conservación de la vía (+4 mm ; -3 mm).

c) Tolerancias de servicio: son los valores dentro de los cuales pueden variar los parámetros

geométricos de la vía durante el servicio (+ 6 mm; -3 mm).

d) Tolerancias de seguridad: son los límites de variación en los cuales se producen

condiciones poco seguras en la circulación de los trenes.

Depende no solo de la vía sino también de las características

dinámicas del vehículo y de su grado de conservación. No

deben superarse en ningún caso ni bajo ningún concepto.

e) Tolerancias de límite de velocidad: son aquellas que cuando se superan obligan a

establecer una reducción de la velocidad de

circulación, hasta que la vía se repare y se ponga

en condiciones.

Corredor de trocha: es la banda de tolerancia entre unos límites, superior e inferior, a definir

en cada caso.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 5

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

3. INCLINACION DE LOS RIELES

Los rieles se colocan respecto a la vertical inclinados hacia el interior de la vía, con el

objeto de resistir mejor las acciones a las que está sometido, generalmente a 1:20, excepto

en los aparatos de dilatación para velocidades elevadas donde posee 1:40 y en los desvíos

en los que generalmente carece de inclinación.

En los ferrocarriles ingleses y en nuestro país se utiliza una inclinación de 1:40.

Una alteración de esta inclinación ocasiona desgastes anormales en el riel y en la

rueda que actúa sobre él, daña sus superficies de contacto y genera variaciones de la

trocha.

Para ello deben cumplirse los siguientes condicionamientos:

• Las placas de asiento del riel han de tener la inclinación adecuada en sus superficies

de terminación.

• Las fijaciones del riel deben estar convenientemente apretadas.

• No deben existir cuerpos extraños interpuestos entre el durmiente, las placas de

asiento y el patín del riel.

4. ENTREVÍA

En el caso de líneas de vías múltiples, resulta necesario prever la circunstancia de la

coincidencia de los trenes, en la misma sección transversal de la línea, circulando sobre dos

vías adyacentes. Esta situación conduce a la consideración de la distancia mínima que se

debe establecer entre los ejes de dos vías adyacentes.

Llegamos así al concepto de entrevía como la distancia medida en dirección transversal

entre los ejes de dos vías adyacentes pertenecientes a una línea de doble vía o vía múltiple.

En el caso de trazados rectilíneos en planta, la entrevía puede ser constante a todo lo

largo de la vía, si no resulta necesario aumentar su valor en algún punto, ante la necesidad

de instalar andenes entre dos vías o por la existencia de obras de arte individuales para

cada vía.

En alineación recta, para trocha ancha la entrevía mínima adoptada es de 4.200 mm,

pudiendo llegar a 4.500 mm.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 6

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

5. GÁLIBO

Se denomina gálibo al contorno de referencia con las alteraciones que corresponde

considerar para determinadas circunstancias, al cual deben adecuarse las instalaciones fijas

y el material rodante para posibilitar la circulación de los vehículos sin interferencia.

Se denomina contorno de referencia al contorno contenido en un plano normal a la vía,

referido a los ejes ortogonales de la misma, que sirven para definir un gálibo.

5.1. Gálibo del material rodante

Es el gálibo que limita el dimensionamiento de las secciones del material rodante

detenido o en movimiento.

5.2. Gálibo estático

Es el gálibo del material rodante el cual no debe trasponer el vehículo detenido en la

vía en las condiciones más desfavorables, resultantes de considerar los juegos y desgastes

máximos admisibles del sistema de rodadura y de suspensión así como del apoyo del bogie

con la caja y del contacto del riel con la pestaña de la rueda, considerándose en este caso

sólo el desgaste admitido para la pestaña.

5.3. Gálibo cinemático

Es el gálibo del material rodante el cual no debe trasponer el vehículo en movimiento

en la vía en las condiciones más desfavorables, resultantes de considerar además de las

condiciones señaladas en el gálibo estático, los desplazamientos más desfavorables del

sistema de suspensión, cualquiera sea la causa (fuerza centrifuga no compensada,

inclinación de la vía, movimientos anormales, etc.).

5.4. Gálibos de intercambio internacional

Son los gálibos cinemáticos del material rodante y límite de instalaciones fijas que

rigen en cualquier línea de la misma trocha en el ámbito de intercambio de dos o más

países.

5.5. Gálibo límite de instalaciones fijas

Es el gálibo el cual no pueden trasponer las instalaciones fijas, cualesquiera sean los

desgastes, desplazamientos o deformaciones elásticas o no, de la vía en sus eventuales

movimientos relativos respecto de las vías.

5.6. Gálibo de obra (o de construcción de instalaciones fijas)

Es el gálibo fuera del cual deben ubicarse o construirse las instalaciones fijas.

En el caso en que la vía sufra un desplazamiento lateral (elástico o no), por efecto de la

circulación del vehículo o debido a desgastes, las instalaciones fijas pueden en sus

eventuales movimientos, relativos respecto de las vías, trasponer este gálibo hasta el gálibo

límite de instalaciones fijas.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 7

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

6. INTERRELACIÓN VÍA – MATERIAL RODANTE

No puede separarse el estudio de la vía del correspondiente al material rodante. Entre

ambos existen relaciones estrechas, y las características de la superestructura de vía y del

material móvil se completan desde el punto de vista de las condiciones que ambos

elementos deben reunir para que la marcha de los trenes sea segura, rápida y estable.

Cada elemento del material móvil y de la superestructura de vía debe ser estudiado

con el fin de suprimir los choques y golpes entre ambos, tendiendo a reducir la amplitud y la

frecuencia de las oscilaciones inevitables en la circulación de los trenes.

6.1. Características Mixtas

Se denominan así aquellas que son definidas conjuntamente por cotas de la vía y el

vehículo (juego de vía) o que su existencia en la primera es exigencia del segundo

(sobreancho de vía).

6.1.1 Juego de vía

Consiste en un huelgo que se deja entre la pestaña y el carril para que no rocen

continuamente, con el consiguiente desgaste que ello originaría (y como sería bajo presión,

existiría ruido y podría descarrilar el vehículo). Se define como la diferencia que existe en

alineación recta entre la separación de los planos interiores de los carriles y entre los bordes

exteriores de las pestañas, medida ésta a 10 mm bajo el plano de rodadura (aunque se

conserve con el mismo valor en las curvas, en las mismas no se podría medir porque en

ellas, además del juego de vía, está el sobreancho).

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 8

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Si dicho juego fuera muy grande, el movimiento senoidal del eje puede dar lugar a una

marcha inestable y peligrosa como consecuencia del excesivo ángulo de ataque de la rueda

sobre el riel.

Se limita el juego de vía, acotándolo entre los siguientes valores:

9 mm < jv < 15 mm

6.1.2. Sobreancho

En virtud de la dificultad de inscripción de un vehículo ferroviario en una curva y por lo

tanto su circulación, dificultad originada por un lado por la rigidez del bastidor que mantiene

paralelos entre si los ejes del vehículo (siendo tanto mayor el problema cuanto mayor sea la

distancia entre el primero y el último considerado, lo que se llama base rígida) y por otra

parte por el hecho de que ambas ruedas de un eje estén caladas a su cuerpo (lo cual origina

que la llanta que rueda por el riel externo debe recorrer una longitud superior a la otra,

circunstancia atenuada por la conicidad de la llanta), es que se introduce en curvas un

sobreancho respecto a la trocha teórica.

Con la introducción del sobreancho se reducen los esfuerzos transversales y el

desgaste en pestañas y rieles.

7. CLASIFICACION DE UNA LINEA EN FUNCION DEL TRÁFICO.

Con el fin de dar bases tan exactas como sea posible a los estudios comparativos que

conciernen, tanto a la conservación como a las renovaciones de vía, se ha adoptado la

clasificación de las líneas en 9 grupos realizada por la Sub-Comisión de Mantenimiento de la

U.I.C.

En consecuencia las líneas férreas se clasifican en categorías conforme al tráfico que

soportan y a la velocidad máxima que se desarrolla en ellas, a partir de un coeficiente Tf2

denominado tráfico ficticio.

Este tráfico ficticio diario, Tf2 se deduce de la expresión: Tf2 = S.Tf1 , que designa un

tonelaje ficticio con la expresión:

T f1 = T v + K m . T m + K t . T t

Siendo:

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 9

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Tv = Tonelaje diario de viajeros, expresado en toneladas brutas remolcadas.

Tm = Tonelaje diario de mercancías, en toneladas brutas remolcadas.

Tt = Tonelaje diario de locomotoras, en toneladas brutas.

Km = Coeficiente de valor 1,15, salvo para las vías que soportan un tráfico preponderante de

ejes de 20 toneladas en que toma el valor de 1,30.

Kt = Coeficiente de valor 1,40.

S = Es un coeficiente indicativo de la calidad de la vía, que puede adoptar los siguientes

valores:

S = 1,00 para líneas sin tráfico de viajeros o con tráfico local.

S = 1,10 para líneas cuyo tráfico de viajeros se realiza en trenes de velocidad igual o

inferior a 120 km/h.

S = 1,20 para líneas cuyo tráfico de viajeros se realiza en trenes de velocidad mayor de

120 Km/h e igual o inferior a 140 km/h.

S = 1,25 para líneas cuyo tráfico de viajeros se realiza en trenes de velocidad superior a

140 km/h.

Según el tráfico ficticio, Tf2 , la U.I.C. (Organismo normalizador de los ferrocarriles en

Europa) clasifica las líneas férreas en los siguientes grupos:

Grupo 1 T f2 > 120.000

Grupo 2 120.000> T f2 > 85.000

Grupo 3 85.000> T f2 > 50.000

Grupo 4 50.000> T f2 > 28.000

Grupo 5 28.000> T f2 > 14.000

Grupo 6 14.000> T f2 > 7.000

Grupo 7 7.000> T f2 > 3.500

Grupo 8 3.500> T f2 > 1.500

Grupo 9 1.500> T f2

En el caso de líneas o sectores de líneas con dos o más vías, el grupo de la línea será

el de la vía clasificada en el grupo más elevado.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 10

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

CAPÍTULO 2. LAS ESTRUCTURAS DE ASIENTO DE LA VÍA

1. PLATAFORMA

Plataforma es la parte más profunda de la vía y es aquella que debe soportar en último

término todos los esfuerzos producidos por la marcha del tren. En una primera aproximación

se pueden clasificar en naturales, preparadas y las artificiales, que son aquellas constituidas

sobre una obra preparada para recibirla.

La misión principal de una plataforma es la de soportar los esfuerzos estáticos y

dinámicos de los trenes y de la propia vía que se transmiten a través de las capas de

asiento. Debe evacuar las aguas que dañan las capas de asiento y a la propia plataforma.

El agua en la plataforma genera graves alteraciones:

• Disminuye su capacidad portante.

• Expansión de arcillas y contaminación del balasto.

• Aumenta el efecto nocivo de las heladas disgregando el material.

• Ocasiona corte de terraplenes, hundimientos y cortes de vía.

La plataforma tiene una pendiente transversal, que puede ser a dos aguas o en un solo

sentido, hacia los dispositivos longitudinales de saneamiento en zonas de desmonte o hacia

el exterior de la plataforma en zonas de terraplén.

La pendiente transversal mínima es del orden del 4%, mientras que en zonas de fuertes

peraltes puede resultar necesario prever una pendiente transversal única que puede llegar

hasta el 8%.

Para definir las características de la plataforma se debe analizar el tráfico actual y

futuro de la línea.

2. CAPAS DE ASIENTO

El espesor de las distintas capas de asiento que se intercalan entre la plataforma y el

emparrillado de vía depende de varios factores, entre ellos podemos citar:

• Características geotécnicas del suelo que constituye la plataforma.

• Condiciones hidrogeológicas y climáticas del emplazamiento.

• Características del tráfico ferroviario (velocidad, tonelaje, peso por eje) y de la

estructura de la vía propiamente dicha.

La función de las distintas capas de asiento consiste en:

• Repartir las cargas verticales que reciben de las traviesas, transmitiéndolas a la

plataforma,

• Amortiguar parcialmente las vibraciones originadas en el contacto carril-rueda,

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 11

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

• Contribuir a la estabilidad longitudinal y transversal de la vía arriostrando los

durmientes.

Cabe destacar que el buen comportamiento de una vía férrea en cuanto a su rigidez,

estabilidad y drenaje, depende en gran parte de la naturaleza y del espesor de las capas de

asiento.

En aquellas zonas en las que la plataforma es arcillosa y no está protegida por una

sub-base adecuada, se produce una rápida contaminación del balasto por el ascenso de

material fino, apareciendo las superficies de asiento de las traviesas húmedas,

especialmente bajo las juntas.

Las capas de asiento incluyen la capa de balasto, la sub-base y la plataforma. La capa

superior de balasto debe facilitar el buen calado de los durmientes y su espesor debe

alcanzar un mínimo de 0,20 metros por debajo de la cara inferior de los durmientes.

La sub-base, tanto mono o multicapa, está formada por materiales granulares (arenas

o gravas) apoyadas en ocasiones sobre láminas estancas de materiales plásticos

(geomembranas) y en otras sobre una capa de fieltro anticontaminante (geotextiles).

La sub-base tiene por objeto mejorar el reparto de las cargas transmitidas por el

material rodante, de forma que las solicitaciones que llegan a la parte superior de la

plataforma estén limitadas a valores admisibles, en función de la capacidad portante del

suelo y a su vez proteger a la plataforma contra los efectos del hielo en zonas de intenso

frío.

3. SUELOS DE SOPORTE:

La calidad de un suelo se define a través de dos características:

La naturaleza geotécnica del suelo, que en el caso de suelos sueltos depende

esencialmente de la granulometría y del contenido de materia orgánica y en suelos

rocosos de la dureza y de sus condiciones de alterabilidad.

Las condiciones geológicas e hidrológicas locales. Estas condiciones se consideran

buenas, en cuanto a la capacidad portante de los suelos, si la capa superior del

suelo está por encima del nivel freático natural en todo momento y si la plataforma no

experimenta percolaciones.

En función de sus características se distinguen cuatro categorías de suelos:

QS0 Suelos inadecuados o de difícil mejora para la correcta ejecución de las capas

de asiento (suelos orgánicos, solubles, arcillas expansivas, etc.).

Estos suelos deben sustituirse o tratarse con ligantes (suelo cemento, suelo cal).

QS1 Suelos malos (del 40 al 15% de finos, rocas muy evolutivas, margas, etc.)

QS2 Suelos regulares (menos del 15% de finos y rocas de dureza media)

QS3 Suelos buenos (% de finos y rocas duras)

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 12

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

En la siguiente tabla, extraída de la ficha UIC 719 R puede observarse una descripción

detallada de las características que permiten clasificar geotécnicamente un suelo en una de

estas cuatro categorías.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 13

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

3.1. Elección de la capacidad portante

Según la capacidad portante deseada en el nuevo suelo, se clasifican las plataformas

en tres grupos:

Plataformas malas, CBR ≤ 5

Plataformas medias, 5 CBR 20

Plataformas buenas, 20 CBR

En el siguiente cuadro se desarrolla el proceso para obtener mediante la construcción

de la capa de forma (parte superior de la plataforma deseada) para cada tipo de línea

partiendo de un suelo sin tratar o ya mejorado (QS0 , QS1 , QS2 , QS3

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 14

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

4. TERRAPLÉN

Se ejecutan para mejorar los alineamientos o el gradiente del trazado de vía a fin de

permitir mayores velocidades de circulación o más altas cargas. En la mayoría de las

circunstancias por cuestiones económicas se construyen con los materiales de préstamos

de suelo disponibles más cercanos a su emplazamiento, salvo que contengan un alto

porcentaje de materia orgánica.

El terraplén se desparrama en sucesivas capas de unos 30 cm de espesor y se

compacta con rodillos equipados con vibradores hasta que se alcanza la densidad seca

especificada. La efectividad de la compactación depende solo del contenido de humedad del

suelo de la capa durante este proceso. Para alcanzar la densidad seca para el 100 % de

compactación, el suelo debe tener el contenido óptimo de humedad. Cambios en las

relaciones densidad - humedad para un suelo dado, acompañan la variación en el espesor

de las capas y el tipo y peso del equipo de compactación empleado.

Para cualquier material potencial de un préstamo resulta esencial conocer, antes de

iniciar su construcción, si para el procedimiento de compactación a emplear el contenido de

humedad en el terreno es excesivo o deficiente con respecto al valor óptimo que

corresponde a dicho procedimiento. Ello ha llevado al desarrollo de ensayos de

compactación de laboratorio, cuyo propósito es determinar una curva humedad – densidad

comparable a la que le corresponde al mismo material cuando se compacta en el terreno por

medio del equipo y el procedimiento que se pretende utilizar.

Los taludes de un terraplén deben ser estables y su gradiente es del orden de 1,5 h : 1

v para materiales granulares; para suelos cohesivos varían entre 2 h:1 v en terraplenes

elevados de hasta 3 metros de altura.

La presencia de agua influye en la estabilidad de los taludes siendo frecuentes las

erosiones en la superficie por las aguas de lluvia, por sí solas o combinadas con agentes

eólicos y por la humedad ambiente. Resultan frecuentes los desprendimientos ocasionados

por el reblandecimiento de capas blandas que se empapan haciendo resbalar sobre ellas

otras de materiales duros y las deformaciones de base de los propios taludes por merma de

la capacidad portante de las capas inferiores humedecidas.

En el caso de tratarse de taludes conformados por terrenos erosionables, pueden

reforzarse con sembrado de césped o bien protegerse mediante el empleo de gaviones

constituidos por malla de acero galvanizado de forma paralelepípeda que se rellena con

piedra.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 15

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

CAPÍTULO 3. BALASTO

1. DEFINICIÓN

El balasto, como elemento estructural de la vía clásica, es un elemento que está

formado por un conjunto de partículas granulares de diferentes tamaños y formas sobre el

que apoyan los durmientes y que se coloca sobre el plano de formación o plataforma de la

vía, permitiendo repartir mejor las cargas, al ser mayor la superficie de transmisión a la

explanación.

El balasto tiene las siguientes funciones:

• Repartir en forma uniforme sobre la plataforma las cargas que le transmite el

durmiente, de manera tal que su tensión admisible no sea superada.

• Arriostrar los durmientes y estabilizar vertical, longitudinal y transversalmente la vía.

• Amortiguar a través de su estructura pseudo-elástica, las acciones de los vehículos

sobre la vía.

• Proteger a la plataforma de las variaciones de humedad provenientes del medio

ambiente.

• Facilitar el drenaje de las aguas de lluvia para que sea evacuada de la plataforma.

• Posibilitar la recuperación de los parámetros geométricos de la vía mediante

operaciones de alineación y nivelación tanto longitudinal como transversal mediante

bateado mecanizado.

2. CARACTERÍSTICAS

Los materiales empleados como balasto en las vías férreas clásicas deben poseer

determinadas características, las cuales se refieren básicamente a su:

• Naturaleza de la roca madre de la piedra partida.

• Curva granulométrica.

• Forma geométrica de las partículas y limpieza.

• Resistencia al choque.

• Resistencia a la abrasión.

• Resistencia a la compresión simple.

• Resistencia a la acción de las heladas.

• Estabilidad de volumen.

El balasto debe cumplir las siguientes características:

Procedencia:

La piedra partida procederá de la extracción, machaqueo y cribado de bancos sanos

de canteras de roca dura. No se recomienda la utilización de balasto de naturaleza caliza o

dolomítica, así como el procedente de cantos rodados, ni los suministros de balasto

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 16

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

procedente de la mezcla de rocas de diferente naturaleza geológica. En general se trata de

cuarcitas, basaltos o granitos.

Granulometría:

Para que el bateo mecanizado sea efectivo se necesita que las dimensiones del

balasto se encuadren entre unos límites máximos y mínimos establecidos en base a la

experiencia, limitándose de este modo el tamaño superior a 60 mm. y el inferior a 30 mm.,

integrada dentro del tipo que se denomina grava gruesa.

La conveniencia de obtener una curva granulométrica bien graduada para el balasto,

se deriva de la necesidad de conseguir un mayor numero de contactos entre partículas, lo

cual origina en las mismas un número menor de roturas por dichos contactos y

consecuentemente inferiores asentamientos de la vía.

El tamaño máximo del balasto está condicionado por el hecho de facilitar el apoyo de

la cara inferior del durmiente y el tamaño mínimo en función de proporcionar una adecuada

resistencia transversal de la vía.

Forma de las partículas:

Respecto a la forma de las partículas el carácter lajoso de las mismas dificulta el

compactado mecánico del balasto. Los elementos pétreos que forman el balasto deben

tener formas poliédricas de aristas vivas con el fin de dificultar el resbalamiento entre

partículas y la consiguiente deformación plástica de la capa de balasto o banqueta. Por otra

parte las partículas con una dimensión dominante sobre alguna de las otras dos se

fraccionan fácilmente, por lo que alteran la granulometría y se acoplan más densamente al

paso de los trenes, dando lugar a deformaciones de la banqueta.

En general el porcentaje de piedras cuya longitud máxima sea superior a 100 mm se

limita a menos del 4%.

Limpieza del balasto:

El balasto debe estar limpio del polvo procedente de su machaqueo o de elementos

granulares del suelo. El polvo actúa como lubricante, en especial cuando el balasto está

húmedo, lo cual facilita el encaje de las partículas de balasto y produce asentamientos de la

banqueta. Asimismo el balasto no podrá contener fragmentos de materia orgánica, metales,

rocas alterables, ni de materiales expansivos, solubles, polucionantes, etc.

La elasticidad del balasto aumenta con el espesor de la capa, pero disminuye con el

tiempo y la contaminación.

Resistencia al choque:

Existe una relación estrecha entre su resistencia al choque y la capacidad de

absorción de agua, por lo que esta será menor al 1,5% en peso.

Resistencia a las heladas:

Para verificar esta resistencia se ensaya una muestra con una solución de sulfato de

magnesio que produce en la roca una cristalización aumentando su volumen de modo

similar al efecto producido por una helada. Este análisis permite detectar la presencia de

piedras de elevada absorción, susceptibles de sufrir daño por acción del hielo-deshielo.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 17

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

3. COEFICIENTE DE DUREZA DE UN ÁRIDO

La dureza de un árido se mide a través de un parámetro denominado coeficiente de

dureza global del árido (DRG). En función de los resultados de los ensayos de resistencia a

la abrasión y al choque de una muestra se determina el coeficiente de dureza (DR).

El coeficiente de dureza global (DRG) es el menor de los siguientes valores:

DR – 0,5 σ DR (media – 0,5 desviación típica).

DR mini + 2 ( el menor valor + 2)

De esta forma, la dureza global es igual o menor al coeficiente de dureza del 70 % de

las muestras y además ningún coeficiente de dureza es inferior en más de 2 unidades a ella.

La dureza de los áridos se evalúa mediante su resistencia a la abrasión a través del

Ensayo Deval (seco o húmedo) y al choque por medio del Ensayo Los Ángeles.

Básicamente estos ensayos consisten en:

Ensayo Deval:

Se efectúa en un aparato formado por dos cilindros de 200mm de diámetro interior y

340mm de longitud, inclinados 32º respecto del eje de rotación horizontal. En cada

uno de los cilindros se introducen 7 kg de balasto distribuidos en 4,2 kg de la fracción

granulométrica 25/40mm y 2,8 kg de la fracción 40/50mm. A continuación uno de los

cilindros se llena parcialmente de agua hasta el nivel superior de los áridos.

El aparato efectúa 10.000 rotaciones a una velocidad de 30 a 33 giros por minuto.

Siendo m la masa en gramos de las partículas inferiores a 1,6 mm formadas a lo

largo del ensayo en cada cilindro, el coeficiente Deval seco (DS) y Deval húmedo

(DH) será:

DS (o DH) = 2800

M

Ensayo Los Ángeles:

En el cilindro se introducen 5 kg del material a ensayar, compuestos por 3 kg de la

fracción granulométrica 25/40 mm y 2 kg de la fracción 40/50 mm si el material es

balasto. Además se introduce en el cilindro una carga de 12 bolas de acero de 47

mm de diámetro. El cilindro que gira alrededor de su eje horizontal y en su interior

está dotado de una placa de arrastre de gránulos, efectúa 1000 rotaciones siendo la

velocidad de giro de 30 a 35 revoluciones por minuto.

El coeficiente de Los Ángeles se calcula a partir de la fórmula:

LA = 100 m

5000

siendo m: la masa en gramos de las partículas de dimensión inferior a 1,6 mm

formadas a lo largo del ensayo.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 18

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

El ábaco de la figura A permite determinar en función de los resultados de los ensayos

de resistencia a la abrasión y al choque de una muestra, un coeficiente de dureza (DR).

La dureza global exigida al balasto a utilizar en una vía, varía en función del tipo de

durmiente utilizado y del tráfico que soporta la misma.

La tabla siguiente refleja esta variación, habiéndose adoptado la clasificación de vía

conforme a la UIC, donde las líneas se clasifican en grupos UIC 1 a UIC 9, según un orden

de tráfico decreciente. En las líneas de los grupos UIC 7, 8 y 9, que son líneas de tráfico de

carga sin pasajeros, no se exige esta dureza y se permite la utilización de otros materiales

distintos al de balasto de piedra triturada, como por ejemplo escorias de alto horno o gravas.

Coeficiente de dureza global exigido al balasto

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 19

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Figura A - Ábaco de obtención del coeficiente de dureza DR.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 20

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

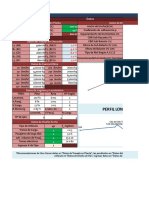

4. PERFIL DE BALASTO

La figura representa el perfil tipo de balasto en líneas cargadas con plataforma de

buena calidad.

Figura: Determinación de los espesores mínimos de las estructuras de asiento

El espesor mínimo del balasto medido en la vertical del carril del hilo bajo, varía en

función de la intensidad del tráfico y del tipo de traviesa según el siguiente cuadro:

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 21

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Grupo UIC de

La Línea

1,2 o 3 4,5,6 o7 con 7 sin pasajeros,

pasajeros 8ó9

Tipo de traviesa

Madera 20 cm 15 cm 10 cm

Hormigón 25 cm 20 cm 15 cm

En las vías de alta velocidad, superiores a los 200 Km./h, el espesor mínimo de balasto

bajo el durmiente es de 30 cm.

Actualmente la capa de balasto se limita al nivel de la cara superior de las traviesas,

quedando esta al descubierto. No presentando esta disposición inconveniente desde el

punto de vista de la conservación de las traviesas, aunque en los países secos y calurosos

en verano las traviesas de madera tienen mayor tendencia a fisurarse que con la disposición

antigua del balasto cubriendo las traviesas.

La resistencia lateral de la vía a los esfuerzos ejercidos por los ejes se debe

principalmente al rozamiento de la cara inferior de la traviesa con el balasto. Los perfiles

deben proporcionar una banquina de 80 a 90 cm de ancho, lo que posibilita unos topes de

25 a 35 cm. En vías con carril continuo soldado se debe aumentar la resistencia lateral de la

vía cargando las cabezas de las traviesas con una cierta altura de balasto (10 cm).

El desgaste de la superficie de contacto por rotura frágil de las partículas granulares

que conforman el balasto, entraña un desgaste granulométrico modificando la curva y

aumentando la cantidad de material fino generando un proceso de contaminación

intergranular, fenómeno que resulta irreversible y que puede ser considerado como el

parámetro principal de fatiga del balasto, incidiendo directamente en la respuesta del

sistema balasto - plataforma y en el deterioro de la calidad geométrica de la vía.

5. ESPECIFICACIONES DEL BALASTO EN LA ARGENTINA

En Argentina las exigencias para el balasto grado A están dadas por la Norma F.A.

7040 de Agosto de 1975.

La misma define al balasto como el material que se coloca sobre la superficie de apoyo

a los efectos de la sustentación, elasticidad y drenaje de la vía y repartición uniforme de la

carga de los vehículos.

Especifica que el balasto deberá estar constituido por piedra partida proveniente del

triturado de rocas metamórficas de origen generalmente cuarcítico y sus elementos deben

presentar forma prismática o piramidal, con aristas vivas.

Requisitos especiales:

• Granulometría.

• Contenido de lajas.

• Resistencia al desgaste.

• Resistencia al ataque con sulfato de sodio.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 22

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

• Material que pasa a través del tamiz 200 ( 74u )

GRANULOMETRIA : Las curvas granulométricas del balasto, deberán estar

situadas en todos sus puntos entre los valores límites de la siguiente tabla:

El gráfico siguiente corresponde a los valores tabulados:

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 23

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

6. SUBBALASTO

Se denomina así a una capa de áridos de exigencias técnicas menores que el balasto,

que se coloca entre el balasto y la plataforma para proteger esta última.

El origen de su uso proviene del aprovechamiento del balasto viejo en renovaciones o

modernizaciones de líneas.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 24

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

CAPITULO 4. DURMIENTES

1. CARACTERÍSTICAS Y FUNCIONES

Los durmientes son elementos fabricados de diferentes materiales, que, situados en

dirección transversal al eje de la vía, sirven de sostenimiento a los rieles y constituyen a

través de las fijaciones el elemento de unión entre el riel y el balasto formando con aquél el

emparrillado de vía.

El peso por eje actúa sobre el riel transmitiéndole tensiones altas que son recibidas por

el durmiente y transmitidas por este en forma atenuada a la capa de balasto que posee

reducida capacidad portante y por último la plataforma recibe, atenuadas por el balasto, las

tensiones que deben ser compatibles con su capacidad resistente y deformacional.

Las principales funciones del durmiente son:

• Servir de apoyo a los rieles que constituyen la vía, fijando y asegurando su posición

en lo referente a la cota de posición de sus cabezas, mantener la separación entre

ellas y su inclinación.

• Recibir las cargas verticales y horizontales transmitidas por los rieles y repartirlas

sobre el balasto a través de su superficie de apoyo.

• Mantener la estabilidad de la vía en el plano horizontal, tanto longitudinalmente

como transversalmente y en el vertical. En el primero frente a los esfuerzos

dinámicos debidos al paso de los trenes y ante los procedentes de las variaciones

de temperatura sufridas por los rieles evitando los movimientos de ripado y de

pandeo de la vía; en el plano vertical respecto a los esfuerzos estáticos

procedentes del peso propio de los trenes.

• Mantener el aislamiento eléctrico entre los dos rieles cuando la línea está dotada de

circuitos de señalización.

Para cumplir estas funciones los factores a considerar en un durmiente son sus

dimensiones, peso, la elasticidad que le confiere a la vía y las características aislantes de la

misma.

La longitud y el ancho de su base influyen en la estabilidad vertical de la vía, el ancho y

la altura de su espesor influyen en su contribución a la estabilidad lateral de la vía, respecto

a la cual el peso del durmiente tiene significativa influencia.

Finalmente el durmiente debe contribuir a proporcionar al conjunto de la vía una

capacidad elástica que le permite absorber las acciones mecánicas a las que está sometida

lo cual disminuye los gastos de conservación.

2. CLASIFICACIÓN

Los durmientes se pueden clasificar de acuerdo al material con que están constituidos

y en base a su forma y características externas.

Por el Material de los durmientes:

Madera.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 25

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Acero.

Fundición.

Hormigón armado.

Hormigón tensado.

Materiales sintéticos.

Por su forma:

Semidurmientes o dados sueltos situados debajo de los rieles sin ningún elemento

de unión transversal entre ellos.

Durmientes de dos bloques unidos entre sí por una riostra de acero.

Durmientes de dos rótulas, compuestas de tres bloques entre los que se colocan

elementos de material elástico que desempeñan el papel de rótulas. Los bloques se

relacionan entre sí por una armadura de acero tensada que los atraviesa

longitudinalmente.

Durmientes monobloque

Por su función:

Durmientes comunes para vía.

Durmientes para puentes.

Tienen mayor espesor que el durmiente común (15 cm mínimo para madera) y se

emplean en la vía de los puentes metálicos de tablero abierto, quedando fijados

directamente sobre los largueros de aquellos.

Durmientes para cambios y cruzamientos.

Resultan de longitud variable con objeto de cubrir la aproximación y separación de

las vías convergentes y divergentes que confluyen en un aparato de vía.

Durmientes para apoyo del tercer riel.

Se emplean en aquellas líneas que utilizan este tipo de electrificación. Poseen una

longitud superior a la normal y el ritmo de su colocación suele ser de una cada cuatro

normales.

3. DURMIENTE DE MADERA

Los durmientes de madera tuvieron y tienen aún una gran aceptación debido,

principalmente a sus excelentes propiedades, entre las que se cuentan: elevada elasticidad,

resistencia a compresión, la posibilidad de utilización con carriles de cualquier ancho de

patín, facilidad de conservación y reparación, adecuado aislamiento eléctrico, buena

resistencia al deslizamiento sobre el balasto, peso relativamente reducido lo que facilita su

manejo y abarata el transporte, admite pequeñas deformaciones por flexión en su punto

medio sin partirse y ante la circunstancia de un descarrilamiento no llega en general a

romperse sino que se hace una entalladura, etc.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 26

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

El durmiente de madera tiene la posibilidad de reutilización en vías secundarias o de

servicio dado, que puede ser recuperado mediante la realización de tratamientos mecánicos.

Como características desfavorables podemos citar su envejecimiento en servicio con

cambios sustanciales de sus características iniciales (elasticidad, resistencia, etc),

degradación por ataque de microorganismos (hongos, gusanos, termitas) y debilitamiento de

las fijaciones.

Deben proceder de árboles de vegetación normal cortados en vida y en época de

paralización de la savia, de fibras rectas, duras y compactas. Respecto a las características

físicas de las maderas usadas, su peso específico es superior a los 750 kg/m3, la

resistencia al arranque de un tirafondo nuevo oscila entre los 4000 y 6000kg y su módulo de

elasticidad oscila en los 80.000 kg/cm2 dependiendo este del contenido de humedad de la

madera.

Las maderas más empleadas en Europa son el roble, haya, pino, abeto, abedul,

eucalipto y maderas tropicales provenientes de África como la Akoga.

En nuestro país, la principal madera utilizada es el quebracho colorado, el guayacán, el

curupay, y el urunday, con alto contenido de tanino que impide la putrefacción de la madera

por ataques de hongos, esporas y termitas.

Toda madera con contenido de tanino se trabaja y se coloca en la vía sin ninguna

clase de tratamiento previo.

El quebracho blanco y el eucalipto rostrata al igual que las maderas utilizadas en

Europa requieren la impregnación de las mismas con el fin de proporcionarles una

protección química frente a los organismos xilófagos, preservándolas de la putrefacción y

alargando su vida en servicio. Los productos de impregnación deben tener alto poder

insecticida y fungicida a lo largo del tiempo incluso luego de frecuentes lavados por el agua

de lluvia y no deben afectar a las propiedades mecánicas y dieléctricas de la madera ni

atacar al material chico de vía como tirafondos, placas de asiento, elementos de sujeción,

etc.

El producto universalmente utilizado para este tratamiento es la creosota, que es un

aceite pesado que proviene de la destilación de la hulla. La cerosota es tóxica para los

insectos xilófagos y además es fitotóxica lo cual no permite formaciones herbáceas sobre la

traviesa, no hincha la madera al no necesitar vehículo acuoso y forma una película hidrófuga

que disminuye el riesgo de absorción de agua. Las técnicas del tratamiento deben adaptarse

a las características de la madera.

Se desarrollan dos técnicas:

Técnica de las células llenas (procedimiento Bethell)

En la misma se va a la saturación de las células de la madera con una impregnación

antiséptica. Consta de las siguientes etapas:

o Extracción del aire contenido en la madera mediante vacío de 65 cm de

mercurio durante 30 minutos.

o Llenado del cilindro de impregnación o autoclave con creosota a 90 ºC.

o Aplicación de una presión de 8 a 9 bares durante 60 minutos a 90 ºC.

o Extracción del remanente de creosota.

o Eliminación del exceso de líquido mediante vacío de 60 cm de mercurio

durante 20 minutos.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 27

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Técnica de las células vacías (procedimientos Rueping y Lowry)

En esta técnica se recubren únicamente las paredes de las células, recuperándose

gran parte del antiséptico utilizado en principio.

Las etapas son:

o Aumento de la presión del aire de 0,5 a 4 bares durante 30 minutos.

o Llenado del cilindro con creosota a 90 ºC manteniéndose la presión inicial.

o Aplicación de una presión de 8 a 9 bares por un tiempo de entre 1 hora y

cuarto y tres horas.

o Extracción del remanente de creosota.

o Vacío de 60 cm de mercurio durante 30 minutos.

En algunos casos la solución preservativa a utilizar en el tratamiento de impregnación

podrá ser CCA (Cromo – Cobre – Arsénico), debiendo cumplir con los valores límites que se

establecen a continuación:

• La solución preservativa de CCA deberá estar compuesta por productos cuya pureza

esta por encima del 95 %, de base anhidra.

• La composición de la mezcla deberá estar de acuerdo a los valores siguientes:

a) Cromo, hexavalente, calculado como CrO3 – 47,5%

b) Cobre, calculado como CuO – 18,5%

c) Arsénico, calculado como As2 O5 – 34,0%

Se deben efectuar controles de penetración y de retención del preservante. Para el

control de la penetración se suele tomar como muestra un 5 % de los durmientes que

componen una carga elegidos al azar, con un mínimo de 10 durmientes.

En cuanto a la forma y las dimensiones de un durmiente, dependen de dos aspectos:

el económico y el técnico. El económico conduce a una rígida limitación de la sección

transversal, encaminada a obtener el mayor rendimiento del árbol, en función de la relación:

volumen de traviesas obtenidas a volumen de madera partida.

Las diversas formas de sección están en líneas generales normalizadas por la UIC.,

exigiendo que la cara inferior sea totalmente plana, las laterales sensiblemente

perpendiculares a ella y la superior con zonas planas horizontales en el lugar adecuado que

permitan apoyar los rieles o efectuar la cajuela.

La longitud del durmiente depende más del aspecto técnico que económico, los

estudios efectuados han puesto de manifiesto que la longitud tiene influencia en el

comportamiento deformacional: si el durmiente es corto se produce un apoyo deficiente de

sus extremos (efecto de cabalgadura) y puede llegar a partirse, por el contrario si es largo la

deformación es de signo contrario.

Las dimensiones de los durmientes de madera y sus anomalías permisibles, en la

Argentina están determinadas por la Norma IRAM-FA L 95-57 de Noviembre de 1970; su

longitud se establece generalmente en la trocha más un metro, resultando así un durmiente

de madera de trocha ancha de 2,70 metros de longitud. Su forma general es la de un

paralelepípedo, conteniendo ciertos rebajes o cajeos en su cara superior destinados a recibir

el patín del riel o la placa metálica de asiento, con inclinación 1/20 ó 1/40, según el tipo de

vía y conicidad de la rueda.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 28

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

En el caso de utilización de durmientes de madera blanda, se suele proceder a reforzar

los extremos de los mismos con el fin de retrasar la aparición de fisuras de desarrollo

longitudinal a partir de las cabezas. Este refuerzo se obtiene mediante dos procedimientos:

el zunchado y la incrustación de “eses”.

El zunchado consiste en situar alrededor del durmiente según un plano transversal a la

dimensión mayor del mismo y a unos 15 cm de cada extremo, un fleje de acero de

aproximadamente 20 mm de ancho por 6 mm de espesor, que abraza con fuerza el

durmiente retrasando su fisuración longitudinal. El otro procedimiento, por economía en la

cantidad de acero a utilizar y prescindir de herramientas especiales, se impone al anterior, y

consiste en incrustar por medio de una maza en la superficie extrema de las cabezas del

durmiente unas piezas de acero plegadas en forma de letra “S” a partir de flejes de unos 15

mm de ancho y alrededor de 5 mm de espesor.

Colocación en la vía:

La distribución y la cantidad de los durmientes a colocar por kilómetro de vía,

dependerá de su clasificación y tipo, conforme a las exigencias del tráfico que soportan y a

la velocidad máxima de circulación que se desarrolla en ellas. La separación entre piezas se

mide de centro a centro del durmiente.

En vías generales o principales: 1600 - 1700 durm/Km.

En vías secundarias: 1400 – 1500 durm/Km.

En vías de playa: 1200 – 1300 durm/Km.

Defectos en durmientes de madera

Los defectos más comunes que pueden presentar los durmientes de madera son:

Rajadura: separación de la fibra de la madera que se extiende en la dirección del eje del

durmiente y afecta su espesor.

Grietas: separación de las fibras de la madera que no alcanza a afectar dos caras de una

pieza aserrada o dos puntos opuestos de la superficie de una madera de sección

transversal aproximadamente circular.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 29

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Grieta medular: grieta que contiene la médula.

Acañonado: hueco que se produce en la cabeza del durmiente por pudrición de la médula.

Pudrición: descomposición de la madera producida por la acción de hongos xilófagos

acompañada de un proceso de degradación de sus características físicas,

químicas y mecánicas.

Fractura: ruptura de la fibra de la madera por esfuerzos de compresión o de flexión

excesivos.

Acebolladura: separación entre anillos de crecimiento extendida a lo largo de la fibra.

Taladrado: presencia de galerías producidas por larvas o insectos forestales.

Atabacado: enfermedad del árbol que disminuye la resistencia de la madera reconociéndose

por el cambio de color y consistencia de las fibras de la madera.

Nudo: parte de una rama, que por crecimiento secundario en un tronco se encuentra incluida

en él, presentando aspecto y propiedades distintas a las de la madera circundante.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 30

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Sámago o albura: capa de color generalmente claro situada entre el duramen y la corteza.

Contiene células vivas y materiales de reserva del árbol.

Agujeros: Es el defecto que se manifiesta como una abertura de sección aproximadamente

circular, originada especialmente por el desprendimiento de un nudo. No se

admiten agujeros en la zona de asiento del riel si su diámetro y/o profundidad es

mayor de 3 cm.. Se admite una cierta cantidad de agujeros fuera de dicha zona

dependiendo de la categoría del durmiente.

Alabeo: Deformación que puede experimentar un durmiente de madera por la curvatura de

su eje longitudinal, transversal ó ambos. Como casos particulares del alabeo, se

tienen:

a) Abarquillado (acanaladura): Alabeo en dirección transversal a las fibras. No se admite

abarquillado, combado o revirado en ninguna categoría de

durmientes

b) Combado ó arqueadura. Alabeo de las caras en la dirección de las fibras.

c) Curvatura lateral simple: Alabeo de los cantos en el sentido de las fibras. En ningún caso

se admite curvatura lateral en durmientes de cambio o puentes.

d) Curvatura lateral doble: Alabeo de los cantos en el sentido de las fibras en forma de S.

e) Revirado ó torcedura: Alabeo helicoidal en la dirección longitudinal y transversal de las

fibras.

No se admite abarquillado, combado o revirado en ninguna categoría de durmientes.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 31

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Inspección, recepción y almacenamiento de los durmientes

En general el comprador tendrá el derecho de establecer el lugar de inspección de los

durmientes, así como realizar las inspecciones que considere necesarias, tanto en la fase de

fabricación en cuanto al control de la calidad, como en la etapa previa o posterior al

tratamiento de preservación, como en la manipulación, el stock y la expedición.

Se inspeccionará la totalidad de los durmientes, rechazándose y separándose de

inmediato todos aquellos que no cumplan con las condiciones establecidas en la norma

adoptada. El Inspector estampará en forma legible en todos los durmientes aprobados, las

referencias que identifiquen claramente la aprobación y el número del inspector que haya

correspondido. Cada durmiente será marcado, en bajo relieve en la cara lateral (cabeza del

durmiente).

Los durmientes deberán almacenarse en pilas que permitan el secado natural de los

mismos. Cada pila estará integrada por durmientes de un mismo tipo (comunes, de cambio,

de puente, etc.) y las pilas estarán apartadas entre si y de cualquier obstáculo fijo, por lo

menos en 1,50 metros. No se permite el estibado en fila india, es decir sin espacio entre los

mismos, a los costados y en altura.

Los durmientes al estibarse tienen que tener pendiente a un lado del apoyo y en la fila

superior la inclinación debe invertirse.

El área utilizada para el depósito de los durmientes deberá estar limpia, drenada y

capaz de resistir el peso de los mismos, sin sufrir asentamientos ni descensos diferenciales.

En el almacenamiento, las camadas o pilas de durmientes deberán reunir los requisitos

mínimos de drenaje y aireación que permita asegurar el secado uniforme de los mismos.

Todo movimiento de los durmientes será realizado cuidadosamente asegurando su

indeformabilidad, independientemente de su edad, el movimiento estará exento de golpes,

saltos, e impactos que puedan dañar a los durmientes.

4. DURMIENTE METÁLICO

El durmiente metálico es un producto industrial, que está constituido por un perfil

laminado en forma de U invertida, con rebordes en sus extremos. Pueden construirse con

acero o fundición de hierro. Las más extendidas son las de acero, aunque las de fundición

son más resistentes a la corrosión.

Los durmientes metálicos tienen la forma de un cajón invertido y son cerradas en sus

extremos, disposición para que el balasto fuertemente comprimido por bateo, constituya un

núcleo compacto que aumente la estabilidad y se oponga a su desplazamiento transversal.

Su peso está en el orden de los 50 a 80 Kg. Las características físicas del acero para

durmientes son: resistencia a la tracción entre 37 y 52 Kg./mm2 y un alargamiento en rotura

superior al 25%.

Su bajo peso es una cualidad negativa en vía de circulación pesada y rápida, es

ruidosa y conductora eléctricamente, lo cual para el aislamiento de los rieles exige la

instalación de dispositivos especiales que permitan el establecimiento de circuitos de vía a

baja tensión empleados en señalización automática.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 32

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

En general los durmientes metálicos fallaban como consecuencia de la corrosión en

zonas de elevada humedad y por la aparición de fisuras en las zonas de fijación de los

rieles.

Inicialmente el riel se fijaba mediante grapas que se apoyan sobre el borde del patín y

que se sujetan con tuercas atornilladas en pernos. Debido a la aparición de fisuras y el

desgarramiento de los agujeros de los durmientes, por el esfuerzo de corte ejercido por el

riel sobre los tornillos o pernos, fue evolucionando la forma de fijar el riel al durmiente

llegando a soldarse placas de asiento y en ellas anclar fijaciones elásticas para la fijación del

riel.

DURMIENTE METÁLICO EN V

5. DURMIENTE DE HORMIGÓN

El agotamiento de los bosques y el crecimiento del costo de la madera derivado de

ello, así como el elevado consumo de madera como materia prima en ramas industriales,

como la química, celulosa y papel, muebles, etc. , favorecieron el estudio y desarrollo del

durmiente de hormigón, evolucionando el mismo del hormigón armado a la técnica del

pretensado.

Como resultado de trabajos de investigación emprendidos por distintas

administraciones ferroviarias europeas, se dedujo que los durmientes de hormigón

pretensado podían tener una elevada duración de servicio, del orden de dos a tres veces el

de los durmientes de madera, y que conservaban sus características físicas durante toda su

vida. A su vez permiten una mayor estabilidad de la vía debido a su gran peso evitando sus

desplazamientos longitudinales (favoreciendo el empleo del riel largo soldado), verticales y

transversales (disminuyendo el riesgo de pandeo) y por otra parte que podían diseñarse con

formas más convenientes que la prismática, para resistir los esfuerzos a soportar durante su

servicio

Entre sus inconvenientes tenemos que su elevado peso constituye un inconveniente si

contemplamos el aspecto de su manejo (colocación, conservación y reemplazo) y que

presentan el problema de aislamiento de los dos hilos de rieles cuando es necesario por la

existencia de circuitos de vía.

Los materiales primarios que componen los durmientes son el hormigón y el acero de

su armadura.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 33

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

El hormigón utilizado está constituido por cemento de alta calidad y por áridos silíceos

lavados de resistencia elevada y tamaño uniforme y en general relativamente fino, cuyo

tamaño máximo con frecuencia no supera los 20 mm. Resulta necesario el estudio de la

reacción álcali-árido en función de los agregados y el cemento a emplear en la elaboración

del hormigón, y en particular los correspondientes a los exámenes petrográficos (Norma

IRAM Nº 1649) y Método de la barra de mortero (Norma IRAM Nº 1637) tanto para los

agregados gruesos como para los finos, en virtud de la posibilidad de utilización de áridos

que puedan reaccionar con los óxidos alcalinos contenidos en el cemento, lo cual provoca

expansiones que se traducen en fisuramiento para el caso de estructuras que pueden estar

en contacto con el agua y/o la humedad como es el caso del durmiente de vía.

Respecto a la composición del durmiente tenemos dos variantes relativas a su

concepción y forma de trabajo, es decir el de hormigón armado y el de hormigón tensado,

que a su vez puede ser pre o postensado, matiz secundario pues solo depende del proceso

de fabricación.

La resistencia a la compresión de estos hormigones es alta, varía de 450 a 700 kg/cm2

con contenidos de cemento variables entre los 300 y 475 Kg./m3. Respecto a las

armaduras, para durmientes tesados se utilizan aceros de alta resistencia, a veces estirados

en frío lisos o con ligeras indentaciones y con diámetros que oscilan entre 4 a 6 mm para las

pretensadas y de 10 a 14 mm para las postensadas y con tensiones de rotura de 140 a 170

kg./ mm2.

Para los durmientes simplemente armados la calidad del acero es inferior con límite

elástico del orden de los 30-60 kg/mm2 en barras corrugadas de 8 a 16 mm de diámetro.

En el caso del durmiente bibloque la riostra de unión de ambos bloques esta

constituida en acero laminado con una tensión de rotura de 70 a 90 kg/mm2.

Durmiente bibloque de hormigón

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 34

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Los durmientes de hormigón pueden ser monobloque, de dos rotulas, de dos bloques e

incluso de apoyos independientes.

En la actualidad los durmientes monobloque son los más extendidas dentro de los de

hormigón y se ha comprobado por la experiencia existente que la forma más conveniente es

la de sección trapecial en el centro, variando hacia los extremos de forma progresiva y

continua.

En cuanto a la forma de efectuar el tesado de las armaduras de los durmientes, se

distinguen las siguientes modalidades:

a) Hormigón pretensado con armadura pretesa. La armadura se tesa antes del

endurecimiento del hormigón, es decir se tesa entre elementos soportes fijos y el

hormigón se vierte estando tesada. Una vez endurecido el hormigón, la armadura se

suelta de sus anclajes. Con ello, en el hormigón se producen tensiones de

compresión por la tendencia del acero de la armadura a recuperar su estado inicial.

En esta modalidad existen distintas variantes:

a.1) Pretensado por adherencia en línea larga.

a.2) Pretensado por adherencia en molde.

a.3) Pretensado por anclaje en molde.

b) Hormigón pretensado con armadura postesa. Los durmientes se fabrican en molde

sin armaduras pero dejando conducciones internas para, una vez endurecido el

hormigón en masa, introducirlas y tesarlas. Luego se inyecta lechada cementicia a

efectos de evitar su corrosión en servicio. Los laterales de las cabezas del durmiente

se protegen mediante mortero seco con el mismo propósito.

Los durmientes se identifican mediante la incorporación en su superficie, fuera de la

zona de los asientos de los rieles, de las marcas indicativas de su modelo, fecha de moldeo,

nombre del fabricante, etc., mediante dispositivos fijos a los moldes de fabricación.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 35

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

5.1. Cálculo del durmiente de hormigón

Su cálculo está orientado a comprobar que la resistencia del durmiente es suficiente

para soportar en todas las secciones transversales, los momentos flectores máximos

debidos a las cargas transmitidas por el apoyo de los rieles. Para ello deben definirse los

valores de una serie de parámetros que intervienen en el cálculo, variando estos valores de

unas administraciones ferroviarias a otras.

Los principales factores que intervienen en el cálculo son:

a) Carga transmitida por el riel al durmiente. La carga que recibe el durmiente es

función de una serie de parámetros que dependen tanto de la geometría de la vía

como de las características del material rodante, siendo los más importantes:

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 36

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

o Carga por eje máxima.

o Radio mínimo en curvas.

o Insuficiencia de peralte máxima.

o Espaciamiento de los durmientes.

o Distancia entre ejes.

o Efectos dinámicos de impacto debidos al estado de conservación del material

rodante (planos de ruedas) y de la vía.

b) Distribución de presiones sobre el balasto.

c) Características mecánicas de los materiales.

5.2. Ensayos

Los ensayos a efectuar tienen la finalidad de:

Garantizar la calidad de su manufactura.

Se pueden diferenciar en naturalezas de grupos concretos; ensayos de carácter

geométrico dimensional; ensayos de control de las características y calidades de los

materiales; ensayos de carácter resistente-estructural y ensayos de control del

proceso de fabricación.

Verificación distancia entre puntos de la sujeción Medida del cajeado de la sujeción

Los ensayos de control de las características y calidades de los materiales y control

del proceso de fabricación; son controles que los realiza el propio fabricante, a los efectos

asegurarse de la calidad del producto terminado. Se verifica la calidad y dosificación de los

distintos componentes del hormigón, tales como: granulometría y calidad de los áridos;

análisis químico del cemento y del agua de amasado; en la elaboración del hormigón se

debe tener especial cuidado en la dosificación de los componentes, muy especialmente la

relación agua-cemento, así como la colocación de las armaduras, el curado de las piezas,

ensayos de probetas a los 28 días para verificar la resistencia a la compresión del hormigón.

También se controla el tesado de las armaduras y la colocación de las sujeciones.

Los ensayos de carácter resistente-estructural, se llevan a cabo en durmientes

aislados elegidos de un lote en forma aleatoria. A estas piezas se las somete a ensayos de

flexión estáticos y dinámicos, tanto en la zona central del durmiente como en las zonas de

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 37

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

apoyo del riel. En todos los casos se somete a una carga puntual en la zona donde se desea

ensayar, el valor de la carga se va incrementando gradualmente hasta un cierto valor final,

el cual dependerá de las exigencias de diseño del durmiente, observándose con la ayuda de

un lente de aumento la posible aparición de fisuras.

Ensayo de momento positivo Fisuración

en la zona de apoyo del riel

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 38

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Ensayo de momento negativo en el centro del durmiente

Ensayo de momento negativo en el centro del durmiente

Conocer su respuesta estructural ante cargas similares a las de servicio.

Los ensayos más frecuentes son los de Carga estática, Carga dinámica (ensayo de

tipo dinámico de fatiga), Resistencia eléctrica, Resistencia al impacto (disimula el efecto de

un eje descarrilado).

Conocer su comportamiento en vía.

Consiste en el montaje sobre línea de tramos de vía armados con los durmientes en

estudio por los que se hace circular un tráfico intenso comprobándose de forma práctica la

aptitud del durmiente ante las solicitaciones impuestas por el servicio.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 39

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

Los resultados obtenidos en estos ensayos son relativos a la naturaleza de la

degradación experimentada por el durmiente, refiriéndose a la aparición de fisuras,

localización y posterior evolución de las mismas, procediéndose también a la toma de datos

numéricos como carga transmitida al balasto, la estabilidad lateral proporcionada a la vía, la

línea de deformación del durmiente, la rigidez vertical y horizontal que le confieren a la vía,

etc.

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 40

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

FIUBA – FERROCARRILES “A” – APUNTES DE CLASE – LA VIA FERREA – ING. ROSUJOVSKY. 41

(2014)

FIUBA - FERROCARRILES “A“

La Vía Férrea

CAPÍTULO 5. RIELES

Constituyen los rieles el elemento fundamental y básico de la estructura de vía y

actúan como calzada, dispositivo de guiado y elemento conductor de la corriente eléctrica.

Deben cumplir las siguientes funciones:

• Resistir directamente las tensiones que reciben de los esfuerzos estáticos y

dinámicos ejercidos por el material rodante y transmitirlas, a su vez, a los restantes

elementos que componen la estructura de la vía.

• Efectuar el guiado unidireccional de las llantas en su movimiento, lo que realiza

gracias a la forma de su cabeza y a las pestañas de que están dotadas las ruedas,

circunstancia que produce desgastes en ambas.

• Servir de conductor de la corriente eléctrica necesaria para la señalización y de

circuito de retorno en el caso de tracción en líneas electrificadas.

MATERIAL

Composición química

Actualmente los rieles se fabrican con el procedimiento de colada continua con

laminado inmediato.

Los elementos químicos que aparecen son el hierro, carbono, silicio, así como azufre,

fósforo, arsénico y otros minerales e impurezas; en algunos casos resulta necesario contar

con manganeso, cromo y otros componentes, que posibilitan mejorar el acero y aparecen en

aquellos destinados a la fabricación de rieles con mayor resistencia al desgaste.

La influencia de los elementos químicos citados sobre las características físicas del

acero de los rieles son las siguientes:

Carbono: aumenta la dureza y resistencia al desgaste, aunque en exceso es causa

de fragilidad en el acero.

Silicio: mejora la calidad del acero, debido a su afinidad por el oxígeno colabora en la

eliminación de gases durante la elaboración del mismo y facilita la laminación del riel.

También aumenta la dureza y la resistencia al desgaste.