Documentos de Académico

Documentos de Profesional

Documentos de Cultura

SAL-INO Produccion

Cargado por

Jazmin HerreraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

SAL-INO Produccion

Cargado por

Jazmin HerreraCopyright:

Formatos disponibles

5.

Planteamiento de la hipótesis

Cristalización del azúcar: La forma más eficaz de cristalizar el azúcar en el plano

industrial se divide en 4 etapas.

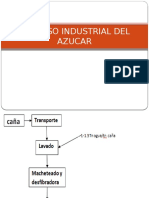

1. Extracción del jugo de la caña de azúcar

Se muele la caña de azúcar, con la cual se obtendrá el jugo de caña y la fibra de caña

2. Clarificación

Se procede a la decantación para así obtener la forma más pura posible del jugo; este

nuevo jugo contiene mieles y agua.

3. Cocimiento y cristalización

Se cocina el jugo de la caña de azúcar, para evaporar el agua. Se llevan a un recipiente

que trabaja con vacío para continuar la evaporación del agua a una baja temperatura,

esto genera que el azúcar del jugo se cristalice y no se caramelice.

4. Centrifugado y secado

Se obtiene una mezcla de cristales de azúcar y miel, por lo cual se realiza una

centrifugación para la separación.

Se procede al secado por acción de flujo de aire caliente para eliminar la humedad de

los cristales.

Explicación del proceso.

En el diagrama anterior se nota que de los electrolizadores hay tres salidas, una de

soda cáustica, otra de cloro y por último los efluentes salinos, estos efluentes salinos

son conducidos al equipo de cristalización donde se recupera la sal existente en

dichos efluentes.

El cristalizador tiene como función evaporar el agua existente en el efluente salino,

con el fin de recuperar la sal disuelta en esta corriente.

El cristalizador funciona de esta manera:

• El alimento del cristalizador consta de sales disueltas en agua. Esta solución entra en el

sistema por medio de una bomba, donde se mezcla con un gran caudal de solución

concentrada.

• La mezcla pasa a través de un intercambiador de calor vertical de paso sencillo donde el calor

de evaporación es absorbido de la condensación de vapor saturado aplicado por el lado de la

carcasa.

• La evaporación no ocurre dentro de los tubos, el calor agregado es liberado cuando la

suspensión recirculada entra al vaporizador al vacío.

• Debido a la perdida de agua se genera una supersaturación en la solución, esta

supersaturación es continuamente eliminada con el depósito de esta en los cristales

existentes, lo que genera un crecimiento constante en los cristales.

• Luego la suspensión pasa a través del fondo del vaporizador, nuevamente hacia el lado de la

succión de la bomba de circulación.

• En este punto , una bomba neumática de diafragma lleva parte de la suspensión hacia una

centrífuga, en donde se retiran los cristales del líquido. El licor separado de los cristales es

regresado a la vasija de evaporación.

• El vapor liberado es conducido a través de un demister (donde las posibles gotas que arrastre

el vapor son atrapadas), para luego ser llevado hacia el condensador, asegurándose así de que

el vapor no arrastre posibles sales disueltas en el agua.

•El nivel en el vaporizador es controlado por una válvula de control en la línea de alimento. El

vacío de operación es generado por medio de un eyector de vapor, manejado por un

controlador de presión absoluta.

• La capacidad esta determinada por la entrada de vapor. El vapor expandido es de

supercalentado por la inyección de condensados calientes provenientes del calentador. Los

condensados corren por gravedad a un tanque colector, para ser luego bombeado bajo la

acción de un controlador de nivel, hacia la sección de producción de vapor.

También podría gustarte

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- Proceso de Obtención de AzúcarDocumento4 páginasProceso de Obtención de AzúcarSOLANGE XIMENA SOTO MEJIAAún no hay calificaciones

- Descripcion Del ProcesoDocumento4 páginasDescripcion Del ProcesoSERGIO MENA PEREZ ESTUDIANTE ACTIVOAún no hay calificaciones

- Almacen de recetas escogidas y probadas: Tratado de jarabes, aguas destiladas, licores por destilación, vinos por imitación y heladosDe EverandAlmacen de recetas escogidas y probadas: Tratado de jarabes, aguas destiladas, licores por destilación, vinos por imitación y heladosAún no hay calificaciones

- Equipo de CristalizacionDocumento4 páginasEquipo de CristalizacionJuan MarinAún no hay calificaciones

- Resumen de Proceso de Producción de AzucarDocumento13 páginasResumen de Proceso de Producción de AzucareduardoAún no hay calificaciones

- Iso 22000 Proceso de AzucarDocumento18 páginasIso 22000 Proceso de AzucarBertha ElizondoAún no hay calificaciones

- Procesos de La Industria AzucareraDocumento12 páginasProcesos de La Industria AzucareraRonald VilcarinAún no hay calificaciones

- Proceso Caña de AzúcarDocumento6 páginasProceso Caña de AzúcarsairaAún no hay calificaciones

- Proceso Industrial Del AzucarDocumento55 páginasProceso Industrial Del Azucarmanuel andres castro lavado100% (1)

- Caña de Azúcar Por RemolachaDocumento3 páginasCaña de Azúcar Por RemolachaangelbroderAún no hay calificaciones

- Cristalización Del AzúcarDocumento6 páginasCristalización Del AzúcarAmmy Lorelai Vives GonzálesAún no hay calificaciones

- CafeDocumento5 páginasCafetbautistadiegoAún no hay calificaciones

- Extracción Del Jugo de CañaDocumento5 páginasExtracción Del Jugo de CañaJosé Roberto Gutierrez ZavaletaAún no hay calificaciones

- Producción de AzucarDocumento15 páginasProducción de AzucarCiNttya ParedesAún no hay calificaciones

- Bou1 U2 A2 MamhDocumento18 páginasBou1 U2 A2 MamhEsther Michel Hagelsieb100% (1)

- Aplicaciones de La Sedimentación en Diferentes IndustriasDocumento4 páginasAplicaciones de La Sedimentación en Diferentes IndustriasEspartaco Forseti100% (1)

- ArchivoDocumento36 páginasArchivoGabriela Pasion BazanAún no hay calificaciones

- Evaporacion Del Jugo Caña de AzucarDocumento20 páginasEvaporacion Del Jugo Caña de Azucarraquel flores castilloAún no hay calificaciones

- El Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Documento2 páginasEl Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Francisco GarzaAún no hay calificaciones

- Proceso Productivo Fabricacion de AzucarDocumento23 páginasProceso Productivo Fabricacion de AzucarJason AnthonyAún no hay calificaciones

- Proceso Industrial para La Fabricación de AzucarDocumento8 páginasProceso Industrial para La Fabricación de AzucarGerardo Valderrábano FloresAún no hay calificaciones

- Descripción Del ProcesoDocumento3 páginasDescripción Del ProcesoBrighitte Reyes ChaconAún no hay calificaciones

- Criterios de Selección de Un Equipo de CristalizaciónDocumento6 páginasCriterios de Selección de Un Equipo de CristalizaciónMayra Guadalupe Perez Cortez100% (1)

- Cuestionario Op2 EvaporadorDocumento4 páginasCuestionario Op2 EvaporadorItzel Flores OrtizAún no hay calificaciones

- Actividad Diagrama de Flujos Agosto 2016 (Varios)Documento19 páginasActividad Diagrama de Flujos Agosto 2016 (Varios)Gamarra RafaelAún no hay calificaciones

- Diagrama de Flujo Productivo Del AzúcarDocumento4 páginasDiagrama de Flujo Productivo Del AzúcarCarlos Edu Matallana EspinozaAún no hay calificaciones

- Proceso de Obtencion Del Acido Borico Memoria TecnicaDocumento11 páginasProceso de Obtencion Del Acido Borico Memoria TecnicaHernán Alonso Maldonado GámezAún no hay calificaciones

- Obtención de Ácido Cítrico Por Fermentación de Suero de Leche Utilizando Aspergillus NigerDocumento3 páginasObtención de Ácido Cítrico Por Fermentación de Suero de Leche Utilizando Aspergillus NigerbarturoAún no hay calificaciones

- Industria de Caña de AzucarDocumento18 páginasIndustria de Caña de AzucarGeRardo AlexandEr SandovalAún no hay calificaciones

- AZUCARDocumento26 páginasAZUCARRu VeAún no hay calificaciones

- Obtención Del Cristal de La CañaDocumento3 páginasObtención Del Cristal de La CañaAdan MezaAún no hay calificaciones

- Proceso de Fabricación de AzúcarDocumento6 páginasProceso de Fabricación de AzúcarMarcos SuarezAún no hay calificaciones

- Descripción Del Proceso Productivo Del AzúcarDocumento7 páginasDescripción Del Proceso Productivo Del AzúcarMina Campirano HernandezAún no hay calificaciones

- Proceso Productivo de La Caña de AzúcarDocumento5 páginasProceso Productivo de La Caña de AzúcarWilsonMorenoPrincipeAún no hay calificaciones

- El Proceso Del AzúcarDocumento4 páginasEl Proceso Del AzúcarguattebayoAún no hay calificaciones

- CristalizacionDocumento17 páginasCristalizacionkoalaelena21Aún no hay calificaciones

- Resumen CristalizaciónDocumento11 páginasResumen Cristalizaciónsidar espinozaAún no hay calificaciones

- Alcalización y CalentamientoDocumento5 páginasAlcalización y CalentamientoKaren Morin TrejoAún no hay calificaciones

- Proceso de Elaboracion Del Azucar Rubia 2013Documento4 páginasProceso de Elaboracion Del Azucar Rubia 2013jose ruiz quiroz100% (1)

- Evaporador de Pelicula DescendienteDocumento9 páginasEvaporador de Pelicula Descendienteedgar santiago chambillaAún no hay calificaciones

- INFORME 3 CristalizacionDocumento16 páginasINFORME 3 CristalizacionGabrielaPilarAún no hay calificaciones

- Corregido Informe Final CachigagaDocumento15 páginasCorregido Informe Final CachigagaJoel Jonathan AlvarezAún no hay calificaciones

- Extraccion de Jugo de CañaDocumento2 páginasExtraccion de Jugo de CañaJosselyn LimacheAún no hay calificaciones

- Fabricacion Del AzúcarDocumento7 páginasFabricacion Del AzúcarLuis Eduardo Lozano VictorianoAún no hay calificaciones

- Patios de CañaDocumento3 páginasPatios de CañaHarold DanielAún no hay calificaciones

- Proyecto de Planta AzucareraDocumento20 páginasProyecto de Planta AzucareraJuan Alberto VasquezAún no hay calificaciones

- Evaporadores Parte IIIDocumento47 páginasEvaporadores Parte IIIYovanna VasquezAún no hay calificaciones

- Cristalizacion Del AzucarDocumento1 páginaCristalizacion Del AzucarPaatty 'MorenoAún no hay calificaciones

- CRISTALIZADORESDocumento8 páginasCRISTALIZADORESJosseline Zabala ChAún no hay calificaciones

- Proceso Químico para La Obtención de AzúcarDocumento10 páginasProceso Químico para La Obtención de AzúcarISABELLA VITALI MONTEZUMAAún no hay calificaciones

- EvaporacionDocumento13 páginasEvaporacionala ferAún no hay calificaciones

- Industria Del AzúcarDocumento5 páginasIndustria Del AzúcarAlfaro JoseAún no hay calificaciones

- Proceso de Produccion de La Planta Alcoholera Alcousinas Iturbe S.A. Recepcion de La Materia PrimaDocumento4 páginasProceso de Produccion de La Planta Alcoholera Alcousinas Iturbe S.A. Recepcion de La Materia PrimaYessica Von StreberAún no hay calificaciones

- Exposicion de AzucarDocumento19 páginasExposicion de AzucarAlberto BarronAún no hay calificaciones

- Tecnología Del AzúcarDocumento2 páginasTecnología Del AzúcarIzzel LupinAún no hay calificaciones

- Resumen 2do Parcial PTC y PTADocumento8 páginasResumen 2do Parcial PTC y PTAMatiasAún no hay calificaciones

- Tecnologia Azucarera PDFDocumento9 páginasTecnologia Azucarera PDFMichelHernadezMazonAún no hay calificaciones

- Jugo de CañaDocumento20 páginasJugo de Cañajade nicol100% (1)

- Qu 518Documento4 páginasQu 518Jazmin HerreraAún no hay calificaciones

- Pi144 - Es - 22-I SolDocumento3 páginasPi144 - Es - 22-I SolJazmin HerreraAún no hay calificaciones

- Ciência e Tecnologia de Alimentos 0101-2061: IssnDocumento7 páginasCiência e Tecnologia de Alimentos 0101-2061: IssnJazmin HerreraAún no hay calificaciones

- Si (Bfi04) PDFDocumento3 páginasSi (Bfi04) PDFCAROLINA ALEJANDRA ZAMORA URBINAAún no hay calificaciones

- Bfi 03-Fisica IiiDocumento3 páginasBfi 03-Fisica IiiJazmin HerreraAún no hay calificaciones

- Pi144 - Ef - 22-I SolDocumento2 páginasPi144 - Ef - 22-I SolJazmin HerreraAún no hay calificaciones

- Pi144 - Ef - 22-I SolDocumento2 páginasPi144 - Ef - 22-I SolJazmin HerreraAún no hay calificaciones

- 06 Sistema de Ecuaciones Lineales MAGEDocumento32 páginas06 Sistema de Ecuaciones Lineales MAGEJazmin HerreraAún no hay calificaciones

- Tarea 1 - Pi514bDocumento14 páginasTarea 1 - Pi514bJazmin HerreraAún no hay calificaciones

- Pi144 Ep 22-IiDocumento1 páginaPi144 Ep 22-IiJazmin HerreraAún no hay calificaciones

- Taller 2 Hilos IIDocumento13 páginasTaller 2 Hilos IIJordan PinedoAún no hay calificaciones

- Aplicacion de Nuevas Organoarcillas en El DesarrolDocumento9 páginasAplicacion de Nuevas Organoarcillas en El DesarrolJazmin HerreraAún no hay calificaciones

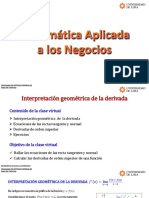

- Interptretación Geométrica de La DerivadaDocumento11 páginasInterptretación Geométrica de La DerivadaRonald Edmundo Ocaña ChanganaquíAún no hay calificaciones

- Límites InfinitosDocumento10 páginasLímites InfinitosRonald Edmundo Ocaña ChanganaquíAún no hay calificaciones

- Navideños: Vigentes Del: 18 de Noviembre Al 29 de Diciembre de 2021Documento23 páginasNavideños: Vigentes Del: 18 de Noviembre Al 29 de Diciembre de 2021Jazmin HerreraAún no hay calificaciones

- 3 - 2021-11-18 NUEVOS PRECIOS Tienda en LíneaDocumento12 páginas3 - 2021-11-18 NUEVOS PRECIOS Tienda en LíneaJazmin HerreraAún no hay calificaciones

- 04.1-Ciclo Operativo de Los Negocios - IGVDocumento15 páginas04.1-Ciclo Operativo de Los Negocios - IGVJazmin HerreraAún no hay calificaciones

- 03-Normas ContablesDocumento43 páginas03-Normas ContablesJazmin HerreraAún no hay calificaciones

- Rango de Una Matriz: Matemática para La Gestión de NegociosDocumento23 páginasRango de Una Matriz: Matemática para La Gestión de NegociosJazmin HerreraAún no hay calificaciones

- Matemática para La Gestión de NegociosDocumento54 páginasMatemática para La Gestión de NegociosJazmin HerreraAún no hay calificaciones

- LímitesDocumento19 páginasLímitesJazmin HerreraAún no hay calificaciones

- 3 PC Metodos Numericos Ingenieria Quimica 2021 - IDocumento15 páginas3 PC Metodos Numericos Ingenieria Quimica 2021 - IJazmin HerreraAún no hay calificaciones

- 1 Expo IPQDocumento35 páginas1 Expo IPQJazmin HerreraAún no hay calificaciones

- Senace - Meia Minería AntapaccayDocumento21 páginasSenace - Meia Minería AntapaccayJazmin HerreraAún no hay calificaciones

- 1ra Practica-EE - 102A - 2021-IIDocumento2 páginas1ra Practica-EE - 102A - 2021-IIJazmin HerreraAún no hay calificaciones

- Gráfica de FuncionesDocumento12 páginasGráfica de FuncionesJazmin HerreraAún no hay calificaciones

- Fisica 3 Clases de Viernes 5-6-20Documento2 páginasFisica 3 Clases de Viernes 5-6-20Jazmin HerreraAún no hay calificaciones

- Informe 3 Física III ADocumento16 páginasInforme 3 Física III AJazmin HerreraAún no hay calificaciones

- Labo 5Documento19 páginasLabo 5Jazmin HerreraAún no hay calificaciones

- PDF para MasaDocumento7 páginasPDF para MasaJazmin HerreraAún no hay calificaciones

- Trabajo Colaborativo Fisica 3.finalDocumento20 páginasTrabajo Colaborativo Fisica 3.finalandrmera7810Aún no hay calificaciones

- 03 Equilibrio IDocumento25 páginas03 Equilibrio IAlexRodríguez100% (1)

- Sección 10Documento8 páginasSección 10LIZBETH CARANQUIAún no hay calificaciones

- Cambio Climatic o Manual Alum NoDocumento154 páginasCambio Climatic o Manual Alum NoGUSTAVO LIMON ESPINOZA100% (1)

- Fresa CFMDocumento54 páginasFresa CFMRosario Cruz PerezAún no hay calificaciones

- Diseño DesarenadorDocumento1 páginaDiseño Desarenadoralexander8854-1Aún no hay calificaciones

- Informe de Diseño de Un Motor A ReacciónDocumento20 páginasInforme de Diseño de Un Motor A ReacciónIvan SanchezAún no hay calificaciones

- Módulo Concentración de SolucionesDocumento28 páginasMódulo Concentración de SolucionesEstela VillarrealAún no hay calificaciones

- OBD2 Codigos Error Genericos DTCDocumento19 páginasOBD2 Codigos Error Genericos DTCArturo Perfetti100% (2)

- Tema 4 - Máquinas. Conceptos FundamentalesDocumento16 páginasTema 4 - Máquinas. Conceptos FundamentalesDiegoGarcíaMolinaAún no hay calificaciones

- Infome de Fundicion Contraccion LinealDocumento15 páginasInfome de Fundicion Contraccion LinealFélix Luis Ramos VilaróAún no hay calificaciones

- Compresion de GasDocumento13 páginasCompresion de GasYimar MAún no hay calificaciones

- Amarillo y Gris Collage Cuestionario de Español PresentaciónDocumento13 páginasAmarillo y Gris Collage Cuestionario de Español PresentaciónShamed TenorioAún no hay calificaciones

- Eugenio: Preparada Slurry. ProbetasDocumento20 páginasEugenio: Preparada Slurry. ProbetasalexgomezsAún no hay calificaciones

- Energia Solar MonteaDocumento4 páginasEnergia Solar MonteaGustavo TorresAún no hay calificaciones

- Equipos Superficiales de ProduccionDocumento79 páginasEquipos Superficiales de ProduccionErwin Espinoza Corrales100% (1)

- Semana 7 - Enlace Químico 2017-IIDocumento4 páginasSemana 7 - Enlace Químico 2017-IIOscar Manuel Rodríguez GómezAún no hay calificaciones

- Taller ANÁLISIS DE FALLA EN CUÑA DE TALUDES EN ROCADocumento19 páginasTaller ANÁLISIS DE FALLA EN CUÑA DE TALUDES EN ROCACatherin Hernandez0% (1)

- Actividad N 3Documento7 páginasActividad N 33836willAún no hay calificaciones

- Calor Especifico de SolidosDocumento19 páginasCalor Especifico de SolidosjhojanAún no hay calificaciones

- Entregable FinalDocumento2 páginasEntregable FinalallmadeofstarsAún no hay calificaciones

- Extracción Por MembranasDocumento37 páginasExtracción Por MembranasAngie VerushkaAún no hay calificaciones

- Densidad Real y Aparente RevisadoDocumento12 páginasDensidad Real y Aparente RevisadoJean GutierrezAún no hay calificaciones

- Calidad D Epelicula PDFDocumento4 páginasCalidad D Epelicula PDFYURI EDGAR GIRALDO MACHADOAún no hay calificaciones

- Propagación de Ondas ElectromagnéticasDocumento17 páginasPropagación de Ondas ElectromagnéticasLeibniz Flores RojasAún no hay calificaciones

- Practica 3 DestilaciónDocumento3 páginasPractica 3 Destilaciónjonathan castrillonAún no hay calificaciones

- 2da Tarea Todo 11Documento3 páginas2da Tarea Todo 11Eduardo CastañedaAún no hay calificaciones

- Asme B31 3 Curso InspectoresDocumento97 páginasAsme B31 3 Curso InspectoresJuan Rubio100% (1)

- Granulometria y Limites 3Documento12 páginasGranulometria y Limites 3Klinton Lino aquinoAún no hay calificaciones

- Segunda Ley de NewtonDocumento10 páginasSegunda Ley de NewtonBhairon GarzonAún no hay calificaciones

- Psicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaDe EverandPsicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaCalificación: 4.5 de 5 estrellas4.5/5 (766)

- Tus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadDe EverandTus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadCalificación: 4.5 de 5 estrellas4.5/5 (1831)

- Recupera tu mente, reconquista tu vidaDe EverandRecupera tu mente, reconquista tu vidaCalificación: 5 de 5 estrellas5/5 (6)

- Cómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaDe EverandCómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaCalificación: 5 de 5 estrellas5/5 (1870)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (201)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Resetea tu mente. Descubre de lo que eres capazDe EverandResetea tu mente. Descubre de lo que eres capazCalificación: 5 de 5 estrellas5/5 (196)

- Yo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)De EverandYo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)Calificación: 5 de 5 estrellas5/5 (7)

- ¿Por qué mis padres no me aman?: Empezando a sanarDe Everand¿Por qué mis padres no me aman?: Empezando a sanarCalificación: 4.5 de 5 estrellas4.5/5 (33)

- Homo antecessor: El nacimiento de una especieDe EverandHomo antecessor: El nacimiento de una especieCalificación: 5 de 5 estrellas5/5 (1)

- El poder del optimismo: Herramientas para vivir de forma más positivaDe EverandEl poder del optimismo: Herramientas para vivir de forma más positivaCalificación: 5 de 5 estrellas5/5 (16)

- Teoría polivagal práctica y terapiaDe EverandTeoría polivagal práctica y terapiaCalificación: 5 de 5 estrellas5/5 (4)

- Cómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaDe EverandCómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Terapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSDe EverandTerapia cognitivo-conductual (TCC) y terapia dialéctico-conductual (TDC): Cómo la TCC, la TDC y la ACT pueden ayudarle a superar la ansiedad, la depresión, y los TOCSCalificación: 5 de 5 estrellas5/5 (1)

- Tu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaDe EverandTu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaCalificación: 5 de 5 estrellas5/5 (2)

- Trucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasDe EverandTrucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- No desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaDe EverandNo desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaCalificación: 5 de 5 estrellas5/5 (12)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (64)

- Entrenamiento Científico con pesas: Fitness InteligenteDe EverandEntrenamiento Científico con pesas: Fitness InteligenteCalificación: 5 de 5 estrellas5/5 (3)

- Las Cinco Leyes Biológicas De La Naturaleza: La Nueva Medicina (Color Edition) SpanishDe EverandLas Cinco Leyes Biológicas De La Naturaleza: La Nueva Medicina (Color Edition) SpanishCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Suicidología: Prevención, tratamiento psicológico e investigación de procesos suicidasDe EverandSuicidología: Prevención, tratamiento psicológico e investigación de procesos suicidasCalificación: 5 de 5 estrellas5/5 (7)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- Una mente en calma: Técnicas para manejar los pensamientos intrusivosDe EverandUna mente en calma: Técnicas para manejar los pensamientos intrusivosCalificación: 4.5 de 5 estrellas4.5/5 (142)