Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proceso de Obtención de Azúcar

Cargado por

SOLANGE XIMENA SOTO MEJIA0 calificaciones0% encontró este documento útil (0 votos)

25 vistas4 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

25 vistas4 páginasProceso de Obtención de Azúcar

Cargado por

SOLANGE XIMENA SOTO MEJIACopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

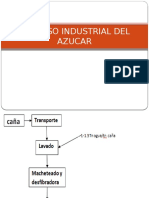

PROCESO DE OBTENCIÓN DE AZÚCAR

Molienda de la caña (Trapichado)

En este proceso se realiza la extracción de la sacarosa de la caña de azúcar (8 a 15%)

por medio de trapiches, triturando la caña empleando agua de imbibición, la caña

ingresa desmenuzada a los molinos donde se realiza la molienda de la caña, es decir, la

extracción del jugo de la caña, por lo que su labor es el punto inicial del balance de

masa y energía de la fábrica.

Las funciones básicas de la molienda son las siguientes:

Moler una cantidad de caña de acuerdo con su capacidad.

Extraer el máximo del contenido de jugo y sacarosa (Pol) de la caña.

Entregar bagazo en condiciones para las calderas.

La molienda realiza dos operaciones:

Compresión: El jugo de la caña se extrae por la compresión del colchón de caña

o bagazo al pasar a través de las mazas de cada molino. La fuerza para

comprimir el colchón se aplica a la maza superior por medio de cilindros

hidráulicos.

Lixiviación: Se produce al lavar con agua el colchón y los jugos de la inhibición a

contracorriente de la dirección en la que se mueve el colchón de bagazo. La

transferencia de masa que se produce extrae la sacarosa (Pol) contenida en las

fibras de la caña.

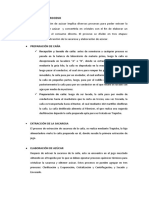

Proceso de clarificación del jugo de caña

El jugo primeramente se somete a dos tamizados (uno grueso y otro fino) y así elimina

la mayor cantidad de sólido en suspensión; posteriormente el jugo es enviado por una

bomba a la báscula de jugo para su pesado.

El jugo extraído de los molinos es ácido, turbio y de color verde oscuro, para la

purificación del jugo se han ensayado muchos productos como el ácido sulfúrico

(sulfitación), el ácido fosfórico (fosfatación), el ácido carbónico (carbonatación).

a. Purificación con cal

La purificación de jugo con cal es el método más antiguo que hay y es en muchos

sentidos el más efectivo, consistente en añadir una mezcla de agua y cal suficiente

para neutralizar los ácidos orgánicos que contiene el jugo.

b. Sulfitación:

La sulfitación es un procedimiento auxiliar de la purificacion, no todas las fábricas

de azúcar lo tienen, el procedimiento consiste en la preparación de ácido sulfuroso

(SO2) a partir del azufre, el que tiene los siguientes efectos sobre el jugo:

Eliminar las materias colorantes

Transformar en compuestos ferrosos incoloros las sales férricas que pueden

transformarse por el contacto de los jugos con los tanques, tuberías y

molinos, (estos compuestos ferrosos afectan el color del azúcar)

El azufre es quemado en hornos rotativos, este proceso se acostumbra a hacerlo

antes de la alcalinización, lo importante es llevar al PH final antes de decantar, ya

que este tiene efecto notable en el color del azúcar.

c. Calentadores de jugo (Guarapo)

El procedimiento clásico de la purificación simple consiste en aplicar la cal al jugo

frío y calentar el guarapo. Para ello se utilizan los calentadores, que no son más

que intercambiadores de calor entre el jugo y el vapor de escape, que consta de

bafles que guían en una forma la trayectoria del vapor.

d. Clarificación

Se llama así a la separación del jugo precipitado del jugo claro, consiste en un

tanque al que se lleva de manera continua al jugo por decantación y que es lo

suficientemente grande para que la velocidad de escurrimiento y de circulación no

impida la decantación, el jugo claro sale por la parte superior del clarificador, y el

sedimento o cachaza lo hace por la parte inferior o a través de bombas especiales.

Mientras el jugo claro va hacia los evaporadores la cachaza suele filtrarse a fin de

separar del jugo el precipitado que contiene junto con las sales insolubles y el

bagazo fino que arrastra. La filtración de jugo se hace a través de filtros de prensa,

mecánicos y filtros rotativos continuos al vacío.

El jugo filtrado pasa generalmente de nuevo al clarificador o es bombeado hasta

los tanques de jugo alcalizado debido a su turbiedad.

Evaporación

El jugo clarificado pasa a la evaporización. El jugo claro no es más que azúcar disuelta

en agua y con cierta cantidad de impurezas el objetivo de evaporización es eliminar el

agua.

En este proceso se evapora las dos terceras partes de agua, obteniéndose la meladura,

que se procesa a través de evaporización múltiple, que consiste en una sucesión

(generalmente 4) de celdas de ebullición al vacío llamados “cuerpos”. Están dispuestos

en series de manera que el vapor que entra al primer cuerpo hace evaporar el agua del

jugo que pasa a través de la tubería, este vapor producido del jugo en el primer cuerpo

servirá para evaporar el segundo cuerpo, pero como va a menor temperatura deberá

estar al vacío dicho cuerpo; de esta manera se continúa la evaporización, aumentando

en cada paso del vacío pues la temperatura de los gases va disminuyendo.

Concentración

La meladura obtenida en la evaporización pasa enseguida a la última etapa de

extracción de agua o concentración máxima, a medida que el jugo se concentra su

viscosidad aumenta rápidamente y luego comienzan a aparecer cristales.

Esta pérdida de fluidez del material lleva a un manejo diferente del mismo, ya no es

posible circularlo en tubos angostos de un cuerpo a otro, por tal la evaporización se

llevará a cabo en un equipo es similar al de los evaporadores adaptados para manejar

el producto viscoso que debe concentrar, estos aparatos reciben el nombre de tachos

y de esta operación depende la calidad del azúcar final, el tacho trabaja con vapor de

baja presión, normalmente con el vapor que produce el primer evaporador.

Cristalización

La operación trata de mezclar la masa cocida por ciertos tiempos después de caer del

tacho, con esto se completa la formación de cristales y se evita también la tendencia

fuerte que tiene la masa cocida a cristalizarse.

La masa cocida deja el tacho a una temperatura un tanto alta, ésta deberá enfriarse

para realizar posteriormente una buena centrifugación o purgado.

Centrifugación

Esta operación consiste en separar los cristales en la masa para obtener el azúcar en

forma comercial, también se conoce con el nombre de “purgado” o centrifugado.

Consiste en una canasta cilíndrica diseñada para recibir la masa cocida por tratar y

colocada en eje vertical en cuyo extremo superior se encuentra el motor. La canasta

tiene en su perímetro dos a tres mallas con orificios que permite el paso de los

cristales. La azúcar atrapada en las mallas se lava con vapor y agua caliente creando así

los cristales de azúcar limpios.

Las centrífugas son automáticas y dependiendo de la masa por purgar se ajustan los

tiempos. La miel resultante del centrifugado se conoce como melaza la cual pasa a ser

enfriada y secada.

Después que el azúcar sale de la centrífuga es enfriada y secada; esto es necesario para

una buena conservación del azúcar en el almacén, así si se envasa sobre los 38°C ésta

se endurecerá.

Secado y empaque

Esta operación se lleva a cabo en secadoras de azúcar, consiste en un tambor rotativo

en el que circula aire caliente para deshumedecerla, posteriormente aire con un

abanico auxiliar con el fin de mantener la temperatura adecuada para su inmediato

envase.

En el Perú el azúcar no se almacena a granel si no en sacos, para ello se toman las

siguientes precauciones:

Los sacos colocados en la parte inferior deben colocarse sobre papel

bituminado para protegerlo de los demás.

Las estibas deben de cubrirse también con papel bituminado a los lados y en la

parte superior.

En las zonas calientes suele pintarse el almacén de azúcar con aluminio con el

fin de protección por la radiación.

También podría gustarte

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- La Súper Enciclopedia Del Café Tomo 3 De 7: Tips para preparar y conseguir el mejor café: Todo sobre el café, #3De EverandLa Súper Enciclopedia Del Café Tomo 3 De 7: Tips para preparar y conseguir el mejor café: Todo sobre el café, #3Calificación: 4.5 de 5 estrellas4.5/5 (3)

- Resumen de Proceso de Producción de AzucarDocumento13 páginasResumen de Proceso de Producción de AzucareduardoAún no hay calificaciones

- Proceso Industrial Del AzucarDocumento55 páginasProceso Industrial Del Azucarmanuel andres castro lavado100% (1)

- Obtención Del Cristal de La CañaDocumento3 páginasObtención Del Cristal de La CañaAdan MezaAún no hay calificaciones

- Actividad Diagrama de Flujos Agosto 2016 (Varios)Documento19 páginasActividad Diagrama de Flujos Agosto 2016 (Varios)Gamarra RafaelAún no hay calificaciones

- Extracción Del Jugo de CañaDocumento5 páginasExtracción Del Jugo de CañaJosé Roberto Gutierrez ZavaletaAún no hay calificaciones

- Descripcion Del ProcesoDocumento4 páginasDescripcion Del ProcesoSERGIO MENA PEREZ ESTUDIANTE ACTIVOAún no hay calificaciones

- Procesos de La Industria AzucareraDocumento12 páginasProcesos de La Industria AzucareraRonald VilcarinAún no hay calificaciones

- El Proceso Del AzúcarDocumento4 páginasEl Proceso Del AzúcarguattebayoAún no hay calificaciones

- Proceso Caña de AzúcarDocumento6 páginasProceso Caña de AzúcarsairaAún no hay calificaciones

- Proceso Industrial para La Fabricación de AzucarDocumento8 páginasProceso Industrial para La Fabricación de AzucarGerardo Valderrábano FloresAún no hay calificaciones

- Proceso Químico para La Obtención de AzúcarDocumento10 páginasProceso Químico para La Obtención de AzúcarISABELLA VITALI MONTEZUMAAún no hay calificaciones

- Producción de AzucarDocumento15 páginasProducción de AzucarCiNttya ParedesAún no hay calificaciones

- AZUCARDocumento26 páginasAZUCARRu VeAún no hay calificaciones

- Proceso de Fabricación de AzúcarDocumento6 páginasProceso de Fabricación de AzúcarMarcos SuarezAún no hay calificaciones

- Industria de Caña de AzucarDocumento18 páginasIndustria de Caña de AzucarGeRardo AlexandEr SandovalAún no hay calificaciones

- La Caña Madura Es Pesada en Una Balanza Electrónica de PlataformaDocumento4 páginasLa Caña Madura Es Pesada en Una Balanza Electrónica de PlataformaClaudia Romina Castañeda BulnesAún no hay calificaciones

- Tecnologia Azucarera PDFDocumento9 páginasTecnologia Azucarera PDFMichelHernadezMazonAún no hay calificaciones

- Proceso de La Elaboracion Del AzucarDocumento18 páginasProceso de La Elaboracion Del AzucarOscar Paul Seclen Leonardo0% (2)

- Descripción Del Proceso Productivo Del AzúcarDocumento7 páginasDescripción Del Proceso Productivo Del AzúcarMina Campirano HernandezAún no hay calificaciones

- Iso 22000 Proceso de AzucarDocumento18 páginasIso 22000 Proceso de AzucarBertha ElizondoAún no hay calificaciones

- Aplicaciones de La Sedimentación en Diferentes IndustriasDocumento4 páginasAplicaciones de La Sedimentación en Diferentes IndustriasEspartaco Forseti100% (1)

- Proceso Productivo Fabricacion de AzucarDocumento23 páginasProceso Productivo Fabricacion de AzucarJason AnthonyAún no hay calificaciones

- Etapas de Producción A Partir de La Caña de AzúcarDocumento9 páginasEtapas de Producción A Partir de La Caña de AzúcarMilena MinayaAún no hay calificaciones

- Proceso Productivo de La Caña de AzúcarDocumento5 páginasProceso Productivo de La Caña de AzúcarWilsonMorenoPrincipeAún no hay calificaciones

- Diagrama de Flujo Productivo Del AzúcarDocumento4 páginasDiagrama de Flujo Productivo Del AzúcarCarlos Edu Matallana EspinozaAún no hay calificaciones

- Alcalización y CalentamientoDocumento5 páginasAlcalización y CalentamientoKaren Morin TrejoAún no hay calificaciones

- Descripción Del ProcesoDocumento3 páginasDescripción Del ProcesoBrighitte Reyes ChaconAún no hay calificaciones

- Industria Del AzúcarDocumento5 páginasIndustria Del AzúcarAlfaro JoseAún no hay calificaciones

- Actividad 2.2.1 Secuencia de Un ProductoDocumento4 páginasActividad 2.2.1 Secuencia de Un Productodespacho cancinoAún no hay calificaciones

- Trabajo Final 1 Caso Practico CristalizacionDocumento9 páginasTrabajo Final 1 Caso Practico CristalizacionGagomaaxAún no hay calificaciones

- Aprovechamiento de Los Residuos de La Caña Industria AzucareraDocumento9 páginasAprovechamiento de Los Residuos de La Caña Industria AzucareraJaasielSantibañezAún no hay calificaciones

- Obtención Del Cristal de La CañaDocumento24 páginasObtención Del Cristal de La CañaIVANHOAún no hay calificaciones

- Caña Nde Azucar TaxonomiaDocumento5 páginasCaña Nde Azucar TaxonomiaGabriel Vasquez100% (1)

- El Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Documento2 páginasEl Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Francisco GarzaAún no hay calificaciones

- Proceso de Elaboración de Azúcar - ProcesosDocumento23 páginasProceso de Elaboración de Azúcar - ProcesosGiancarlos Núñez Salinas100% (2)

- Azucar FinalDocumento15 páginasAzucar FinalAndrea Yanac PumaAún no hay calificaciones

- El Proceso de La Fabricación de AzúcarDocumento3 páginasEl Proceso de La Fabricación de AzúcarMarie KauwelaAún no hay calificaciones

- Bou1 U2 A2 MamhDocumento18 páginasBou1 U2 A2 MamhEsther Michel Hagelsieb100% (1)

- Proyecto de Planta AzucareraDocumento20 páginasProyecto de Planta AzucareraJuan Alberto VasquezAún no hay calificaciones

- Industria Azucarera FinalDocumento9 páginasIndustria Azucarera FinalveronicafindAún no hay calificaciones

- Proceso de Elaboración Del AzúcarDocumento7 páginasProceso de Elaboración Del AzúcarCaro MayAún no hay calificaciones

- Fabricacion Del AzúcarDocumento7 páginasFabricacion Del AzúcarLuis Eduardo Lozano VictorianoAún no hay calificaciones

- Caña de Azúcar Por RemolachaDocumento3 páginasCaña de Azúcar Por RemolachaangelbroderAún no hay calificaciones

- Procesos de La Caña de AzucarDocumento4 páginasProcesos de La Caña de AzucarEdwin CobosAún no hay calificaciones

- Producción Miel de CañaDocumento3 páginasProducción Miel de CañaRamónRolón100% (1)

- Proceso de Fabricación Del Azúcar de CañaDocumento6 páginasProceso de Fabricación Del Azúcar de CañaDavid RuizAún no hay calificaciones

- Ingenio Azucarero Emiliano ZapataDocumento2 páginasIngenio Azucarero Emiliano ZapataLizbeth CortesAún no hay calificaciones

- SAL-INO ProduccionDocumento2 páginasSAL-INO ProduccionJazmin HerreraAún no hay calificaciones

- Cristalización Del AzúcarDocumento6 páginasCristalización Del AzúcarAmmy Lorelai Vives GonzálesAún no hay calificaciones

- Capitulos 1 Al 6 Libro AzucareroDocumento140 páginasCapitulos 1 Al 6 Libro AzucareroRoberto Carlos OrduzAún no hay calificaciones

- Proceso de Obtención de AzúcarDocumento14 páginasProceso de Obtención de AzúcarThane BotticelliAún no hay calificaciones

- Control de Procesos en El Proceso de La Caña de AzucarDocumento24 páginasControl de Procesos en El Proceso de La Caña de Azucarlizzett_125Aún no hay calificaciones

- Exposicion de AzucarDocumento19 páginasExposicion de AzucarAlberto BarronAún no hay calificaciones

- Proceso de Fabricación de AzúcarDocumento18 páginasProceso de Fabricación de AzúcarCamilo AvendañoAún no hay calificaciones

- Obtención Del Azucar de RemolachaDocumento6 páginasObtención Del Azucar de RemolachaVeroGCalderonAún no hay calificaciones

- Procesos Del Azucar 2Documento36 páginasProcesos Del Azucar 2Ronald Jason LópezAún no hay calificaciones

- Trabajo Practico de Geografía. El Circuito de La Caña de AzucarDocumento5 páginasTrabajo Practico de Geografía. El Circuito de La Caña de AzucarJuan Pablo Espinel NovaAún no hay calificaciones

- Proceso AzucarDocumento10 páginasProceso AzucarAnabel GarciaAún no hay calificaciones

- Materiales Sustitutos Del LadrilloDocumento9 páginasMateriales Sustitutos Del Ladrillogelber clintonAún no hay calificaciones

- Articulo de Andres en EspañolDocumento46 páginasArticulo de Andres en EspañolLolitaAún no hay calificaciones

- Proceso de Fabricación Del CementoDocumento29 páginasProceso de Fabricación Del CementoFernando Portugal Pacompia100% (1)

- Morteros y ConcretosDocumento29 páginasMorteros y ConcretosLuis AlvaradoAún no hay calificaciones

- Tecnologia de Lo Materiales INFORMEDocumento15 páginasTecnologia de Lo Materiales INFORMESEBASTIANAún no hay calificaciones

- Materia Prima Del Cemento Portland ComúnDocumento17 páginasMateria Prima Del Cemento Portland ComúnFrancisco Benavides Salazar0% (1)

- Reacción Entre Hidróxido y Un OxiácidoDocumento4 páginasReacción Entre Hidróxido y Un Oxiácidogarmendia_072288Aún no hay calificaciones

- Trab. Mat. ConstruccionDocumento207 páginasTrab. Mat. ConstruccionDavid RecharteAún no hay calificaciones

- Maquina de Anestesia y EquipoDocumento100 páginasMaquina de Anestesia y EquipoEder Thanatos100% (2)

- Metodos de Fabricacion Del CementoDocumento41 páginasMetodos de Fabricacion Del CementoLupitaAún no hay calificaciones

- HS Cal Viva PDFDocumento4 páginasHS Cal Viva PDFCarlos Diaz DiazAún no hay calificaciones

- LADRILLOSDocumento12 páginasLADRILLOSFrank Stiven Barrera OrtegaAún no hay calificaciones

- Fabricación de Cemento 2010 - CompletaDocumento196 páginasFabricación de Cemento 2010 - CompletajoanmerllysAún no hay calificaciones

- Resitencia A Flexion de MorteroDocumento15 páginasResitencia A Flexion de MorteroRonaldo Enriquez CapchaAún no hay calificaciones

- AglomerantesDocumento22 páginasAglomerantescarlos velazAún no hay calificaciones

- Problemario PIDocumento14 páginasProblemario PIJanneAún no hay calificaciones

- 2-Aglomerantes Artificiales Ceramicas en ConstruccionDocumento17 páginas2-Aglomerantes Artificiales Ceramicas en ConstruccionbrendanAún no hay calificaciones

- Analisis de Suelo PDFDocumento183 páginasAnalisis de Suelo PDFCarlos Arturo Arroyave MarinAún no hay calificaciones

- Manejo y Disposicion de Los Recortes de Perforacion (CORREGIDO) PDFDocumento75 páginasManejo y Disposicion de Los Recortes de Perforacion (CORREGIDO) PDFChristian Fernandez100% (1)

- Agregados y MorterosDocumento34 páginasAgregados y MorterosAlexJMontoyaAún no hay calificaciones

- BauxilumDocumento9 páginasBauxilum16944732Aún no hay calificaciones

- Tipos de Yeso y PozulanaDocumento3 páginasTipos de Yeso y PozulanaJosé A VelascoAún no hay calificaciones

- Clase Apoyo Plantas Asfálticas PDFDocumento62 páginasClase Apoyo Plantas Asfálticas PDFJosé M GomezAún no hay calificaciones

- CONCRETOºPAMPINOºwrdºcmnDocumento9 páginasCONCRETOºPAMPINOºwrdºcmnPatricio DiazAún no hay calificaciones

- Capitulo 4-b y C-Cimentacoines en Suelos Colapsables y ExpansivosDocumento18 páginasCapitulo 4-b y C-Cimentacoines en Suelos Colapsables y ExpansivosJAIME ANDRES RODRIGUEZAún no hay calificaciones

- Cal y CementoDocumento29 páginasCal y CementoRoger ParraAún no hay calificaciones

- Probelmas de Fisica IIDocumento16 páginasProbelmas de Fisica IIDiego DominguezAún no hay calificaciones

- Nuevos Análisis de Pigmentos Por Espectroscopia Raman: Villa Romana de Priego de Córdoba y Cerro de Las Cabezas de Fuente Tójar (Córdoba) y EntornoDocumento10 páginasNuevos Análisis de Pigmentos Por Espectroscopia Raman: Villa Romana de Priego de Córdoba y Cerro de Las Cabezas de Fuente Tójar (Córdoba) y EntornoNoritaTapiaAún no hay calificaciones

- Adecuación de EstanquesDocumento208 páginasAdecuación de Estanquesjorge camilo daza cuello100% (2)