Documentos de Académico

Documentos de Profesional

Documentos de Cultura

ICOT-PRO-CC-034 - Procedimiento de Ultrasonido Industrial - API 650 2016

Cargado por

Oscar S Espinoza MenachoDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

ICOT-PRO-CC-034 - Procedimiento de Ultrasonido Industrial - API 650 2016

Cargado por

Oscar S Espinoza MenachoCopyright:

Formatos disponibles

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 1 de 14

PROCEDIMIENTO DE ULTRASONIDO

UNIONES SOLDADAS - ACERO

SEGÚN API STANDARD 650

WELDED STEEL TANKS FOR OIL STORAGE

CONTENIDO

1. Objetivo........................................................................................................................2

2. Alcances........................................................................................................................2

3. Códigos, Normas y/o estándar referenciales.................................................................2

4. Calificación de los examinadores..................................................................................2

5. Material.........................................................................................................................2

6. Salud y Seguridad.........................................................................................................2

7. Dimensiones, tipo y detalles de junta............................................................................2

8. Equipo...........................................................................................................................3

9. Bloques de Referencia..................................................................................................4

10. Calificación de Equipo..................................................................................................5

11. Calibración de la unidad de ultrasonido........................................................................5

12. Calibración para inspección..........................................................................................7

13. Procedimiento de inspección.........................................................................................7

14. Preparación de reporte..................................................................................................9

15. Técnica de exploración o barrido..................................................................................9

16. Requisitos adicionales................................................................................................10

17. Temperatura de la superficie y del bloque de referencia.............................................10

18. ANEXO I. Criterios de Aceptación o rechazo por UT – Carga Estática.....................11

19. ANEXO II. Criterios de Aceptación o rechazo por UT – Carga Cíclica.....................12

20. ANEXO III. Formulario para reporte de resultados....................................................13

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 2 de 14

PROCEDIMIENTO DE ULTRASONIDO

SEGÚN API STANDARD 650

WELDED STEEL TANKS FOR OIL STORAGE

1. OBJETIVO

Establecer los requisitos y condiciones necesarias para la examinación por ultrasonido de las

uniones a tope soldadas, para detección y evaluación de discontinuidades.

2. ALCANCE

La efectividad de la aplicación de los métodos no destructivos de examinación, está demostrado.

Este documento proporciona los lineamientos para la examinación por ultrasonido de para las

juntas soldadas descritas.

Estos lineamientos pueden no ser adecuados en determinadas circunstancias, como acceso a la

junta, obstrucción para completar el área de barrido, etc.

Las placas adyacentes no deben tener una variación de espesor mayor a 3 mm.

3. CODIGOS, NORMAS Y/O ESTANDARES REFERENCIALES

API STANDARD 650 - Welded Steel Tanks for Oil Storage

ASME Boiler and Pressure Vessel Code, Section V Nondestructive Examination, Article 4

Recommended Practice No. SNT-TC-1A

4. CALIFICACION Y CERTIFICACION DEL PERSONAL

El personal estará entrenado, calificado y certificado en los niveles de calificación I, II o III de

acuerdo a los lineamientos desarrollados por la Sociedad Americana de Pruebas No Destructivas

(ASNT) de la práctica recomendada Nº SNT-TC-1A.

5. MATERIAL

Material: Acero al carbono y de baja aleación

Espesores de material: 10 a 38 mm

6. SALUD Y SEGURIDAD

El personal involucrado en la inspección, debe estar familiarizado con los contenidos de los

procedimientos de seguridad en el área de trabajo y con los elementos a ser inspeccionados.

El inspector y/o personal debe evaluar la necesidad de uso apropiado de EPP, en el lugar de

inspección y fuera de este.

Debe ser rigurosamente observada la limpieza del área de trabajo, los materiales cuando no

fueran más utilizados, deben ser recogidos y transferidos a lugares adecuados.

Toda actividad será ejecutada de forma tal, para minimizar o evitar impactos ambientales.

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 3 de 14

7. TIPOS DE JUNTAS SOLDADAS

Las juntas soldadas a inspeccionar son: a tope con simple o doble bisel.

7.1. Juntas a tope con bisel simple 7.2. Juntas a tope con doble bisel

1

t f t

f r

r 1 = 30º a 80º

= 30º a 80º 2 2 = 30º a 80º

f = 0 - 3 mm f = 0 - 6 mm

r = 0 - 6 mm r = 0 -6 mm

t = 10 a 38 mm t = 10 a 38 mm

8. EQUIPO

El equipo será tipo pulso-eco con transductores de 5 MHz de frecuencia y presentación en

pantalla tipo A-Scan.

La linealidad horizontal del equipo estará calificada sobre el recorrido completo del sonido a ser

usado en la inspección.

Una variación de tensión de 15%, o baterías dentro de la vida operativa de carga, no producirá

variaciones de respuesta mayores a 1dB.

El haz de sonido en el material inspeccionado con un ángulo apropiado de 70º ± 2º.

Alto

Index point

≤ 25 mm

Ancho

Fig. 8.1 Cristal Transductor

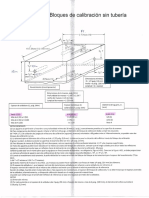

9. BLOQUES DE REFERENCIA

La calibración de la unidad de ultrasonido, será realizada con el Bloque de referencia del IIW 1

tipo 1, para la linealidad, el punto de salida, ángulo, distancia y sensibilidad; y el Bloque Básico

de calibración mostrado en la Fig. T-434.2.1 del Código ASME BPV Section V Nondestructive

Examination, Article 4

1

IIW - International Institute of Welding

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 4 de 14

2 15

35 1,5

35º 40º 45º 50º 55º 60º 65º 9

15

55

91

R = 100

30

r = 25

15 50 147 25

3

Fig. 9.1 Bloque referencia del IIW tipo1

Mín. T/2 Mín. T/2

T/4

Mín. 50

3T/4

Mín. T/2

Mín. 150

Mín. T/2

T/2

T

Mín. T/2 Mín. 50

Mín. 4,5T

Fig. 9.2 Bloque básico de calibración - ASME

10. CALIFICACION DEL EQUIPO

10.1.Linealidad Horizontal

La linealidad horizontal debe ser comprobada cada 40 horas de uso en cada uno de los

rangos a ser empleados.

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 5 de 14

La distancia empleada en los transductores de transferencia normal (ondas longitudinales)

será dos veces la distancia a ser empleada en los transductores de transferencia angular

(ondas de corte).

El procedimiento es como sigue:

a) La unidad de búsqueda (palpador) de transferencia normal debe ser acoplado al

Bloque de referencia del IIW tipo 1, en la posición que se muestra en la Fig. 10.1. a.,

con cinco, o más, reflexiones de fondo en el rango de calificación.

b) La primera y quinta reflexión (o última reflexión del rango de calificación) de fondo

se ajustará a sus lugares correctos con el uso del ajuste de retardo cero (zero delay) y

la calibración de distancia.

c) Cada indicación se ajustara al nivel de referencia con el control de ganancia o

atenuación para la ubicación horizontal de examinación.

d) Cada posición del rastro intermedio de la deflexión será correcta dentro del 2% del

ancho de pantalla.

Fig. 10.1.a. Ubicación de la unidad de búsqueda

(Bloque referencia del IIW tipo 1)

11. CALIBRACION DE LA UNIDAD DE ULTRASONIDO

11.1. Calibración para haz normal

11.1.1. Recorrido

El recorrido se ajustara para que presente el equivalente de al menos dos espesores

de la chapa en la pantalla.

11.1.2. Sensibilidad

La sensibilidad se ajustará en un lugar libre de las indicaciones de manera que la

primera reflexión de fondo de la chapa este entre 50% al 75% del valor máximo de

altura.

11.2.Calibración para haz angular

11.2.1 Calibración del ángulo del haz ultrasónico

a) Situar el palpador en el Bloque de referencia del IIW tipo 1, en la posición que se

muestra en la Fig. 11.1.a.

b) Buscar reflexión de máxima altura procedente del círculo de 50 mm de diámetro. El

rayo central del haz pasa por el centro del círculo. Fig. 11.1.b.

c) El verdadero index point indicara en la escala graduada del Bloque de referencia el

ángulo de salida.

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 6 de 14

Index point

60º 65º 70º 75º

70º 75º 80º

0 10

Fig. 11.1.a. Determinación del ángulo de salida Fig. 11.1.b. Reflexión de máxima altura

11.2.2 Calibración de la distancia

a) Situar el palpador en el Bloque de referencia del IIW tipo 1, en la posición que se

muestra en la Fig. 11.2.a.

b) Buscar reflexiones de máximas en altura procedente del círculo de 100 mm de radio.

La primera reflexión de 100 mm de distancia y la segunda reflexión de 225 mm de

distancia se ubicaran en la posición correspondiente en pantalla. Fig. 11.2.b.

Index point

60º 65º 70º 75º

70º 75º 80º

0 Reflexión 1 Reflexión 2 10

Fig. 11.2.a. Calibración de distancia Fig. 11.1.b. Primera y Segunda reflexión

máxima

11.2.3 Calibración de la sensibilidad

a) Situar el palpador en el Bloque de referencia del IIW tipo 1, en la posición que se

muestra en la Fig. 11.3.a.

b) Buscar reflexión de máxima altura procedente del agujero de 1,5 mm de diámetro.

Fig. 11.3.b.

Index point

70º 75º 80º

60º 65º 70º 75º

0 10

Fig. 11.3.a. Determinación del ángulo de salida Fig. 11.3.b. Reflexión de máxima altura

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 7 de 14

11.2.4 Calibración de la sensibilidad – Corrección Distancia-Amplitud (DAC)

La construcción de las curvas de referencia para palpadores angulares debe ser hecha

conforme la siguiente secuencia (ejemplo) descrita a continuación (ver fig. 11.2.4.1):

a) Posicionar el palpador de modo a maximizar el eco del agujero que proporcione la mayor

amplitud.

b) Ajustar el control de ganancia para obtener de este agujero una indicación con 80% de la

altura total de la pantalla. Marcando el pico de esta indicación en la pantalla; la

ganancia, llamada ganancia primaria (GP).

c) Sin alterar la ganancia, posicionar el palpador sobre los demás agujeros, marcando las

respectivas amplitudes en la pantalla.

d) Interconectar las marcas para obtener la curva de referencia primaria.

Trazar las curvas de 50% y 20% de la amplitud de la curva de referencia primaria,

reduciéndose la ganancia en 6 dB y 14 dB en relación a la ganancia primaria (GP)

2 4 3 5

refe

que

Blo

ren

cia

de

6 1

ia

mar %

pri 100

cia

ren

refe

de

va

Cur r

80

%

ilia

aux

a

nci

ere

ref

de

va

Cur

100

%

50

%

50

%

20

%

20

%

1

5

6

Fig. 11.2.4.1 Curvas de referencia – Palpadores angulares

Si en el trazado de la curva de referencia, los últimos están debajo del 20% de la altura de la

pantalla, deberá ser construida una nueva curva a partir de estos puntos, denominada curva

de referencia auxiliar, como sigue:

a) Seleccionar en el bloque de referencia el primer eco cuya altura sea igual o inferior a

20% de la altura de la pantalla.

b) Elevar este eco hasta un 80% de la altura de la pantalla, utilizándose el control de

ganancia, esta nueva ganancia es llamada ganancia auxiliar (GA).

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 8 de 14

c) Sin alterar la ganancia, obtener los ecos de los agujeros, con recorridos mayores,

marcando sus amplitudes en la pantalla.

d) Interconectar las marcas para obtener la curva de referencia auxiliar.

El área de la curva de referencia entre el cero de la escala y su primer punto “1” (ver Fig.

11.2.4.1), no debe ser utilizada para evaluación de discontinuidades. No hay sin embargo,

ningún inconveniente en utilizarla para detección de discontinuidades, las cuales deben, sin

embargo evaluadas dentro de la región útil de la curva de referencia.

12. CALIBRACION PARA LA INSPECCION

- Toda calibración y prueba se realizara con el control de rechazo apagado, debido a que

puede alterar la linealidad de la amplitud del equipo e invalidar los resultados.

- La calibración de distancia y sensibilidad se realizan antes y en el lugar de inspección de

la unión soldada.

- La recalibración del equipo se realizar después de una cambio de operadores, cada 30

minutos de inspección, o cuando el circuito eléctrico sea interrumpido por cualquier

razón, incluyendo las siguientes:

Cambio de transductor

Cambio de baterías

Cambio de cable coaxial

Cambio de toma de corriente o Interrupción de energía

- La calibración para inspección por haz normal se realizar según 11.1

- La calibración para inspección por haz angular se realizar según 11.2, Corrección

Distancia-Amplitud (DAC) será empleado para la evaluación de discontinuidades.

13. PROCEDIMIENTO INSPECCION

Se inspeccionaran por ultrasonido las uniones a tope soladas aprobadas por inspección visual

13.1. Línea de Ejes

Se coloca una línea central “X” paralela al eje de soldadura inspeccionado, en la cara de

prueba (Cara A o Cara B), para juntas a tope, para la ubicación de la discontinuidad en la

cara de prueba de la soldadura en dirección paralela a la misma

Se marcara en el material adyacente a la soldadura y en el extremo de cada unión soldada

que se inspecciona una letra “Y” con un número de identificación de soldadura.

Estas marcas cumplen los siguientes propósitos

a) Identificación de la soldadura

b) Identificación de la cara A o B

c) Medidas de la distancia y dirección (+ o -) de la línea “X”

d) Medición de la ubicación desde los extremos o bordes

+Y

X 0 Eje de soldadura 0 X

+X (Ubicación) -Y (Posición)

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 9 de 14

13.2. Limpieza

Todas las superficies (área de barrido, ver ítem 15, más 25 mm) por donde el palpador se

aplicara deberá estar libres de salpicaduras de soldadura, suciedad, grasa, aceite (distinto

del usado para hacer el acoplamiento), pintura y capa de oxido. En todos los casos deberá

asegurarse un contorno que permita un íntimo acoplamiento.

13.3. Acoplamiento

La superficie de barrido estará libre de huecos o socavaduras, y rugosidad por esmerilado o

limpieza inadecuada.

El material de acoplamiento entre el palpador y el material a ser ensayado, será glicerina o

goma celulósica y mezcla de agua, debiéndose obtener una consistencia adecuada. Puede

agregarse un agente humectante si es necesario y aceite ligero para maquinas como

acoplamiento en bloques de calibración.

13.4. Extensión del Ensayo

La totalidad del metal base será ensayado buscando reflexiones laminares o planares

usando un palpador de haz recto, calibrado de acuerdo a 11.1. Si cualquier área del metal

base exhibe pérdida total del eco de fondo o una indicación igual o mayor que la altura del

eco de fondo original y está localizado en una posición que interfiera con el normal

proceso de exploración de la soldadura, su tamaño, localización y profundidad desde la

cara A, será determinada y registrada en el reporte de Ultrasonido. Deberá utilizarse de ser

posible un procedimiento de exploración alternativo.

13.5. Inaccesibilidad

Si parte de la soldadura es inaccesible al ensayo, este deberá conducirse usando uno o más

de los siguientes procedimientos alternativos a fin de obtener una total cobertura de la

soldadura:

1. La(s) superficie(s) de la soldaduras, reforzamiento, será amolado al ras del material

base.

2. Deben realizarse el ensayo en las caras A y B.

3. Deberán utilizarse otros ángulos de palpador.

4. Otro ensayo complementario (ej. Radiografía)

13.6. Ensayo de la Soldadura

La soldadura se examinara empleando un palpador de haz angular conforme el ítem 8 y

calibrado de acuerdo al ítem 11.2 utilizando el ángulo de 70º. Durante la inspección se

ajustara el nivel de sensibilidad con el control de ganancia , debiendo ser la ganancia

corregida aumentada en 6 dB. Para evaluación de discontinuidades, la ganancia debe ser la

ganancia corregida, sin el aumento de 6 dB.

La longitud de la discontinuidad se determinara con la caída de 6 dB (50% de pantalla).

Todas las discontinuidades rechazadas serán indicadas en el reporte y sobre la soldadura

misma marcando directamente encima de la discontinuidad y en toda su longitud, así como

la profundidad desde la superficie de exploración.

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 10 de 14

14. METODO DE DIMENSIONAMIENTO DE LAS DISCONTINUIDADES

- El largo de las discontinuidades registrables será determinado por el método de la caída de

6 dB. El dimensionamiento será hecho por la aplicación del método en los extremos de la

discontinuidad, considerándose el eco más próximo a cada extremo.

- Cuando es requerido el dimensionamiento de la altura de las discontinuidades, deberá ser

realizado por el método más adecuado al tipo, característica y localización de la

discontinuidad (difracción, máxima amplitud, región sana, caída de 20 dB, caída de 12 dB,

etc.).

15. INTERPRETACION Y EVALUACION

- Todas las indicaciones que excedan la curva de 20% deberán ser investigadas y

analizadas.

- Todas las indicaciones con reflexibilidad por encima de la curva de referencia de 50%

deben ser registrados, mencionando la localización de la discontinuidad, el nivel de

respuesta, dimensión y profundidad.

- Las indicaciones se evaluarán de acuerdo a los criterios de aceptación de la Tabla U-1 del

Apéndice U del API STANDARD 650.

16. PREPARACION DE REPORTE

El reporte del ensayo por ultrasonido indicara claramente el trabajo y lugar de la inspección.

Soldaduras aceptables; el informe de la inspección solo debe contener la información

imprescindible para identificar la soldadura, la firma del inspector y la aceptabilidad del trabajo,

así como también los parámetros con los que se realizo la inspección. Soldaduras inaceptables;

aparte del contenido en las soldaduras aceptables, deberá contener la información referente a la

localización, tamaño, profundidad y amplitud, de preferencia en el mismo reporte se colocara el

resultado de la reparación o subsanación, de las discontinuidades rechazadas.

17. TECNICA DE EXPLORACION O BARRIDO

El barrido y movimiento del palpador se realizara como se muestra en la figura 17.2, y el área

de barrido como en la figura 17.1.

Movimiento lateral

Area barrido 20 2.e. tan

AREA DE BARRRIDO AREA DE BARRRIDO

25 25

Sup. A Sup. A

Fig. 15.1 Área

Fig. de

15.2

Barrido

Barrido para detección de

discontinuidades longitudinales y

movimiento del palpador

= 10º

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 11 de 14

Máx. = 15º

Palpadores angulares

paralelo a la soldadura

Fig. 15.3 Soldadura con reforzamiento

18. REQUISITOS ADICIONALES

Como una ayuda en la localización e interpretación de las indicaciones detectadas durante el

barrido se recomienda la utilización de recursos gráficos.

X

Junta vertical

Anillo

Anillo

+Y -Y

X X

0 0

Fig. 18.1 Esquema representativo de ubicación de discontinuidades

19. TEMPERATURA DE LA SUPERFICIE Y DEL BLOQUE DE REFERENCIA

La temperatura de la superficie debe estar entre 0° y 55 °C. La diferencia de temperatura entre

la superficie de ensayo y el bloque de referencia no debería ser superior a 14 °C.

20. ANEXO I. Criterios de Aceptación o rechazo por ultrasonido.

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 12 de 14

21. ANEXO II. Formulario para reporte de resultados.

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 13 de 14

ANEXO I

CRITERIOS DE ACEPTACIÓN O RECHAZO POR ULTRASONIDO

Procedimiento UT e-mail: icotsac@gmail.com.pe

ITCC S.A.

Jr. Fedorovich Stravinsky 115 San Borja

ASEGURAMIENTO DE CALIDAD

PROCEDIMIENTO DE ULTRASONIDO

Clave : P-UT-02

Revisión : 04(06/06/2016)

Telf./Fax (511)-2257988 - LIMA – PERÚ

Página : 14 de 14

ANEXOII

Procedimiento UT e-mail: icotsac@gmail.com.pe

También podría gustarte

- Ultrasonidos: Nivel IIDe EverandUltrasonidos: Nivel IICalificación: 5 de 5 estrellas5/5 (1)

- Informe Final Camara de VacioDocumento23 páginasInforme Final Camara de VacioClaudia Ferreira100% (2)

- Procedimiento Ut Phased Array - Asme B31.3Documento37 páginasProcedimiento Ut Phased Array - Asme B31.3Jesus Condori100% (1)

- Registro de Inspección Líquidos Penetrantes FluorescentesDocumento3 páginasRegistro de Inspección Líquidos Penetrantes FluorescentesLinis Maris DcfAún no hay calificaciones

- Bloque Asme Básico Español ART.4Documento1 páginaBloque Asme Básico Español ART.4miguelAún no hay calificaciones

- Articulo 5 ASME V 2017Documento14 páginasArticulo 5 ASME V 2017Efrain Ortiz BarretoAún no hay calificaciones

- Dim-Pr-108-3081-2 Procedimiento para Prueba Neumatica de Refuerzo 3081Documento8 páginasDim-Pr-108-3081-2 Procedimiento para Prueba Neumatica de Refuerzo 3081Braulio Alvarez VilladiegoAún no hay calificaciones

- Procedimeinto Inspección de Ondas GuiadasDocumento14 páginasProcedimeinto Inspección de Ondas GuiadasHenryZambranoAún no hay calificaciones

- Api 650 Seccio9n 8Documento9 páginasApi 650 Seccio9n 8Olga Sandoval RomeroAún no hay calificaciones

- Asme Seccion V Articulo 5 Ut EspanolDocumento14 páginasAsme Seccion V Articulo 5 Ut Espanoldavid ortiz lutzow100% (2)

- Asme 5 Art 4 EspañolDocumento14 páginasAsme 5 Art 4 EspañolAndrea GonzálezAún no hay calificaciones

- Procedimiento de Ultrasonido PND-UT-P-002 ASTM A435-A578Documento10 páginasProcedimiento de Ultrasonido PND-UT-P-002 ASTM A435-A578Patricio Hdz100% (1)

- Api 650 (Ultrasonido)Documento5 páginasApi 650 (Ultrasonido)Paul Paredes FloresAún no hay calificaciones

- A 609 EspañolDocumento27 páginasA 609 EspañolCynthia Cabrera100% (3)

- Especificación SA-388 - SA-388MDocumento27 páginasEspecificación SA-388 - SA-388MEfrain Ortiz Barreto100% (1)

- In-06-F Formato Particulas MagneticasDocumento1 páginaIn-06-F Formato Particulas MagneticasLevi HernandezAún no hay calificaciones

- Procedimiento MT GTI AWS D1.1 2015Documento18 páginasProcedimiento MT GTI AWS D1.1 2015Patricio HdzAún no hay calificaciones

- API 650 Capitulo 8Documento8 páginasAPI 650 Capitulo 8Juan Alvarez Estay100% (1)

- PRO-PINS-04 Calificación y Certificación de Personal de PNDDocumento12 páginasPRO-PINS-04 Calificación y Certificación de Personal de PNDEspecialista AICO100% (2)

- Procedimiento Prueba de VacioDocumento4 páginasProcedimiento Prueba de Vacioyahirrocagalindo100% (3)

- Prctica Escrita Lab. JabaDocumento17 páginasPrctica Escrita Lab. JabaLehi LunaAún no hay calificaciones

- Asme Sec V Articulo 9 VTDocumento3 páginasAsme Sec V Articulo 9 VTRogerMachaD100% (1)

- Inspeccion de Ejes - UT - SIIENERGIADocumento2 páginasInspeccion de Ejes - UT - SIIENERGIAGonzalo Tapia100% (2)

- PAUT Procedimiento - AWS D1.5Documento31 páginasPAUT Procedimiento - AWS D1.5Sergio Luis Delgado Perez100% (2)

- CWI-Modulo IDocumento29 páginasCWI-Modulo IrodolfoAún no hay calificaciones

- Aws d1.1 Criterios para Inspeccion Parte CDocumento14 páginasAws d1.1 Criterios para Inspeccion Parte Cchrist2pher100% (1)

- Procedimiento de UltrasonidoDocumento11 páginasProcedimiento de Ultrasonidowillsmith87Aún no hay calificaciones

- Aceros Inoxidables-WpsDocumento103 páginasAceros Inoxidables-WpsHoover Ortiz100% (1)

- Procedimi..de Particulas Magnetic AsDocumento13 páginasProcedimi..de Particulas Magnetic AsLaura ZerpaAún no hay calificaciones

- Continuacion API 650 Rev. 01Documento3 páginasContinuacion API 650 Rev. 01Anonymous fBIEWgmRzAún no hay calificaciones

- ASME B16.5 Acabado de Caras de Bridas (6.4.5. Trad-Extracto)Documento2 páginasASME B16.5 Acabado de Caras de Bridas (6.4.5. Trad-Extracto)EHT pipeAún no hay calificaciones

- Curva DACDocumento5 páginasCurva DACWilly Franco Correa BautistaAún no hay calificaciones

- X01523 Ut PDFDocumento8 páginasX01523 Ut PDFGerardoYanezAún no hay calificaciones

- Procedimiento de Inspeccion Por UltrasonidoDocumento16 páginasProcedimiento de Inspeccion Por UltrasonidoPer DC50% (2)

- Astm e 114Documento4 páginasAstm e 114Sebastian QuinteroAún no hay calificaciones

- Procedimiento de Almacenamiento, Distribucion y Control de Material de Soldadura.Documento14 páginasProcedimiento de Almacenamiento, Distribucion y Control de Material de Soldadura.Luis Alberto Guerra Rivera100% (1)

- Manual Positector 6000 EspañolDocumento13 páginasManual Positector 6000 EspañolJoseCañaAún no hay calificaciones

- Procedimiento de Medicion de EspesoresDocumento8 páginasProcedimiento de Medicion de Espesorescesarenrique2010Aún no hay calificaciones

- Curso de Ultrasonido Convencional Nivel II (v.05)Documento141 páginasCurso de Ultrasonido Convencional Nivel II (v.05)Joel CuevaAún no hay calificaciones

- AWS D1.1 Lo Que Se Debe Saber de Los ProcedimientosDocumento15 páginasAWS D1.1 Lo Que Se Debe Saber de Los ProcedimientosOsmar BordaAún no hay calificaciones

- ASME Sección 5 Art1, 6 y 7 (Traducción)Documento36 páginasASME Sección 5 Art1, 6 y 7 (Traducción)Cristian Alonso Gonzalez Molina100% (1)

- Procedimientos UT ASME B31.3 IISASDocumento14 páginasProcedimientos UT ASME B31.3 IISASantonio gutierrezAún no hay calificaciones

- Asme V Art. 5 Métodos de Examen Ultrasónico PDFDocumento14 páginasAsme V Art. 5 Métodos de Examen Ultrasónico PDFMarco Bacian100% (4)

- Pot Ensayo Utpa RubauDocumento31 páginasPot Ensayo Utpa RubauJorge Luis Vilela OrdinolaAún no hay calificaciones

- Pro-Prc-5001 Alineamiento Laser de Ejes.Documento8 páginasPro-Prc-5001 Alineamiento Laser de Ejes.Erick Pachas100% (1)

- Swe-Plat-Prod-218 Pruebas de Presion A Valvulas (Rev.1)Documento14 páginasSwe-Plat-Prod-218 Pruebas de Presion A Valvulas (Rev.1)dark2072100% (1)

- UT ULTRASONIDO INDUSTRIAL II Codigo + Examen 2Documento23 páginasUT ULTRASONIDO INDUSTRIAL II Codigo + Examen 2JUANAún no hay calificaciones

- Caja de VacioDocumento6 páginasCaja de Vaciojreynac07100% (1)

- Norma SSPC PA2 Espesores en SecoDocumento3 páginasNorma SSPC PA2 Espesores en SecoLau Mora EsquivelAún no hay calificaciones

- Procedimiento DeTorque de Uniones BridadasDocumento11 páginasProcedimiento DeTorque de Uniones BridadasPameli Flores0% (1)

- NDT Ut Asme b31.3 Pat 00Documento16 páginasNDT Ut Asme b31.3 Pat 00Carolina PB50% (2)

- PRACTICA ESCRITA JP-PE-001 FreeDocumento12 páginasPRACTICA ESCRITA JP-PE-001 FreeMIGUEL ANGEL TINEO GOYES100% (2)

- Procedimiento de Partículas MagnéticasDocumento8 páginasProcedimiento de Partículas Magnéticasjarly gomezAún no hay calificaciones

- Prueba Neumatica - Asme Sec. Viii Div. 1Documento2 páginasPrueba Neumatica - Asme Sec. Viii Div. 1PercyAlexander100% (2)

- PR-PR-05 Procedimiento de Examinación Por Ultrasonido Phased Array Manual Conforme Código ASME B31.3Documento17 páginasPR-PR-05 Procedimiento de Examinación Por Ultrasonido Phased Array Manual Conforme Código ASME B31.3JAIRO MORALESAún no hay calificaciones

- Numeros P Y FDocumento3 páginasNumeros P Y FLion A-j0% (1)

- Procedimiento de Phased ArrayDocumento10 páginasProcedimiento de Phased ArraywilberAún no hay calificaciones

- ASME SECCION II MaterialesDocumento4 páginasASME SECCION II MaterialesJames0% (1)

- Informe Trampa de Crudo de La Plataforma UDocumento18 páginasInforme Trampa de Crudo de La Plataforma UJose Guarnizo GarciaAún no hay calificaciones

- Informe 00086-2021-Termotecnica-Paut-Ods 009-Linea de Interconexion-01 Julio 2021Documento5 páginasInforme 00086-2021-Termotecnica-Paut-Ods 009-Linea de Interconexion-01 Julio 2021luisvmiguel hueto castilloAún no hay calificaciones

- EXAMEN PARA Padres de Familia 2023Documento5 páginasEXAMEN PARA Padres de Familia 2023Martha Lucia Auquilla YangariAún no hay calificaciones

- Legislacion Fiis-2019-1era ParteDocumento60 páginasLegislacion Fiis-2019-1era PartealexAún no hay calificaciones

- Evidencia 3Documento2 páginasEvidencia 3saotavaroAún no hay calificaciones

- Sección 226 A1 - Yañezesparragoza - PtegDocumento40 páginasSección 226 A1 - Yañezesparragoza - PtegAngel DellanAún no hay calificaciones

- Silabo 2018Documento4 páginasSilabo 2018Yurico Vergara CoronelAún no hay calificaciones

- Segunda Circular ENECE 2023Documento10 páginasSegunda Circular ENECE 2023LauraAún no hay calificaciones

- Cómo Decir Frases en CoreanoDocumento10 páginasCómo Decir Frases en Coreanoalejandrito8Aún no hay calificaciones

- IVU Actividad5a HectorLuisMarquezDocumento2 páginasIVU Actividad5a HectorLuisMarquezcasandraAún no hay calificaciones

- PDF - Foro.sujetos Del Proceso en El CPCDocumento11 páginasPDF - Foro.sujetos Del Proceso en El CPCJuan RicardoAún no hay calificaciones

- 5 Practica 1 Fisica UPEADocumento9 páginas5 Practica 1 Fisica UPEAJUAN PABLO SAIRE VELASCOAún no hay calificaciones

- Curriculum Vitae Brayan Avilez 2024Documento1 páginaCurriculum Vitae Brayan Avilez 2024Brayan IrahetaAún no hay calificaciones

- 4° Sem28 Word Planeación Proyectos Darukel 23-24Documento14 páginas4° Sem28 Word Planeación Proyectos Darukel 23-24Jessica Verenise Gómez RenteríaAún no hay calificaciones

- Manual Aplicación HTP MC TEK SOLUTIONSDocumento11 páginasManual Aplicación HTP MC TEK SOLUTIONSLUIS ENRIQUE IBARRA YAÑEZAún no hay calificaciones

- Los 10 Mandamientos DelDocumento2 páginasLos 10 Mandamientos DelRossy S GuerraAún no hay calificaciones

- TEMA - 1 - Prehistoria y Protohistoria de La Península IbéricaDocumento5 páginasTEMA - 1 - Prehistoria y Protohistoria de La Península IbéricaMiguel Crespo gomez rosoAún no hay calificaciones

- El Arquetipo de La Mujer Salvaje - Conexion Con La Vida Desde Los PrimordialDocumento20 páginasEl Arquetipo de La Mujer Salvaje - Conexion Con La Vida Desde Los Primordialteiwaz_555100% (1)

- La Vocación Misionera de La IglesiaDocumento2 páginasLa Vocación Misionera de La IglesiaVadimir GalindoAún no hay calificaciones

- Sistema Reproducotr Masculino - Embriologia 2Documento7 páginasSistema Reproducotr Masculino - Embriologia 2YENIFER LOPEZ LUNAAún no hay calificaciones

- Folleto BASES Concurso Interpr. OnlineDocumento7 páginasFolleto BASES Concurso Interpr. OnlineNuriaAún no hay calificaciones

- Diagramas Flujo JRF v2013Documento0 páginasDiagramas Flujo JRF v2013CAEMIJAún no hay calificaciones

- PI GA S6 TareaDocumento3 páginasPI GA S6 TareaFernando Eduardo Araya Diaz57% (7)

- A1.Conceptos GeneralesDocumento4 páginasA1.Conceptos GeneralesCania MartinezAún no hay calificaciones

- Despacho AbreviadoDocumento2 páginasDespacho AbreviadoAldo MoscosoAún no hay calificaciones

- Material de Consulta Unidad IIDocumento7 páginasMaterial de Consulta Unidad IIDavid MonteroAún no hay calificaciones

- Relaciones Semánticas Entre PalabrasDocumento9 páginasRelaciones Semánticas Entre PalabrasNatalia GarciaAún no hay calificaciones

- Jan Oblak Ante Una de Sus Entrevistas Más Personales: Entrevista Hecha Por BetwayDocumento2 páginasJan Oblak Ante Una de Sus Entrevistas Más Personales: Entrevista Hecha Por BetwayguillermoAún no hay calificaciones

- Guía Práctica - Sesión 5Documento17 páginasGuía Práctica - Sesión 5Angie Pintado FiestasAún no hay calificaciones

- Litiasis RenlaDocumento19 páginasLitiasis RenlaKarly Pau SPAún no hay calificaciones

- RetoDocumento2 páginasRetoDiego ChimoyAún no hay calificaciones

- Informe Desinfeccion de Colchones v2017Documento7 páginasInforme Desinfeccion de Colchones v2017Lidia LidiaAún no hay calificaciones