Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Estado Del Arte

Cargado por

vanessa perezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Estado Del Arte

Cargado por

vanessa perezCopyright:

Formatos disponibles

ESTADO DEL ARTE

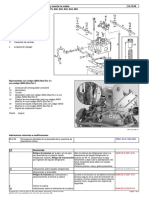

Durante la etapa de combustión en los motores Diesel, el sistema de inyección toma

un papel vital ya que de este dependerá la formación y evolución de la pulverización

del combustible dentro de la cámara de combustión. El inyector es una de las

piezas fundamentales en los motores de combustión interna, ya que, como su

mismo nombre lo indica, este se encarga de inyectar el combustible en la

admisión para que a su vez se mezcle con aire en la correcta proporción y se

produzca el proceso de combustión. Es de vital importancia que el inyector

funcione de manera óptima, debido a que si este presenta cualquier tipo de

falla la combustión se dará de manera errónea y la eficiencia del motor se verá

afectada considerablemente.

Durante los últimos años, han sido realizados diversos estudios para impactar

directamente la eficiencia de los motores Diesel por medio en configuraciones

en los sistemas de inyección, variando principalmente la presión de inyección,

la forma en la cual se inyecta el combustible y la sincronización de la inyección

respecto al ciclo.

Uno de estos se centra en la investigación experimental del efecto que se

obtiene al inyectar un único chorro de combustible hacia la cámara de

combustión en comparación con una inyección de chorro dividido utilizando un

sistema de inyección common rail; Variando la presión de apertura de la

boquilla entre 200 y 600 bar y una sincronización de 19º a 27º antes del punto

muerto superior en el ciclo, obteniendo una mayor eficiencia térmica del

combustible cerca de los 500 bar y 25º antes del punto muerto superior para el

método de chorro único y cerca de los 500 bar y 23º antes del punto muerto

superior para el método de chorro dividido, reduciendo notablemente las

emisiones del motor en ambos casos1.

Otro de ellos se estudia el efecto de las vibraciones durante la inyección en la

pulverización del combustible en un inyector common rail en el cual incluyeron

dos etapas, una de apertura del inyector y otra de mantenimiento de este

estado (abierto), en la primera etapa se observó un aumento considerable de la

penetración del Diesel pulverizado, por el contrario al mantener este estado se

observó que disminuye la penetración del combustible, tomando esto a

consideración se concluyó que el diseño de la boquilla de pulverización debe

basarse en la presión de inyección dinámica (etapa I) y un poco menos en la

etapa de presión de inyección constante (etapa II) 2.

Adicionalmente, se llevaron a cabo experimentos para investigar la influencia

de la presión de inyección y el momento de la inyección en la evolución

temporal y la duración de la inyección en un equipo de ensayo especialmente

diseñado, equipado con un sistema de inyección Common Rail.

El proceso de inyección se caracterizó con cinco etapas, una etapa de apertura

de la válvula del inyector, una etapa de apertura lenta de la válvula, una etapa

de apertura total de la válvula, seguida de una primera etapa lenta de cierre, y

finalmente una etapa de cierre rápido de la válvula. El modelo demostró ser

capaz de replicar el perfil de velocidad de inyección experimental de los

experimentos actuales. y experimentos encontrados en la literatura para el

sistema de inyección Common Rail en consecuencia se aplicó el nuevo modelo

de inyección para predecir el efecto de la presión de inyección y la duración de

la inyección en el rendimiento de un motor Diesel bajo varias velocidades del

motor y condiciones de carga.

Como conclusión se obtuvo que el nuevo modelo de inyección ha demostrado

ser capaz de describir el caudal másico de inyección, lo que finalmente

conduce a una predicción razonablemente buena de las variaciones de la

pulverización, desarrollo y presión en el cilindro.

Considerando estos estudios experimentales se procederá a evaluar las

características del inyector common rail a utilizarse en el presente proyecto, en

orden de garantizar un optimo rendimiento del mismo en cada una de sus

etapas.

1. Babu, D., Karvembu, R., & Anand, R, “Impact of split injection strategy

on combustion, performance and emissions characteristics of biodiesel

fuelled common rail direct injection assisted diesel engine.” Energy, Vol.

165, pp. 577-592, 2018.

2. Yan Lei, Jiaxing Liu, Tao Qiu, Jianchun Mi, Xianwu Liu, Ning Zhao,

Guangyu Peng, “Effect of injection dynamic behavior on fuel spray

penetration of common-rail injector”. Energy, Vol. 188, pp. 1-14, 2019.

3. Leilei Xu, Xue-Song Bai , Ming Jia, Yong Qian, Xinqi Qiao, Xingcai Lu,

“Experimental and modeling study of liquid fuel injection and combustion

in diesel engines with a common rail injection system”. Applied energy,

Vol. 230, pp. 287-304, 2018.

También podría gustarte

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselDe EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselCalificación: 3.5 de 5 estrellas3.5/5 (3)

- Laboratorio 4Documento21 páginasLaboratorio 4JeffersoOnn JulcamanyanAún no hay calificaciones

- Recirculación de gases de escape mediante sistemas de baja presión en motores diésel sobrealimentadosDe EverandRecirculación de gases de escape mediante sistemas de baja presión en motores diésel sobrealimentadosCalificación: 3 de 5 estrellas3/5 (3)

- Articulo Optimizacion de Las Cotas de ReglajeDocumento9 páginasArticulo Optimizacion de Las Cotas de ReglajeCarlos NavasAún no hay calificaciones

- Introducción a los sistemas de flujo: Material de clase para mecánica de fluidosbiaDe EverandIntroducción a los sistemas de flujo: Material de clase para mecánica de fluidosbiaAún no hay calificaciones

- Ensayo Cavitación MotoresDocumento2 páginasEnsayo Cavitación MotoresFredy ChacònAún no hay calificaciones

- Estudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFDocumento25 páginasEstudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFMiguel Buendia Quiliche100% (1)

- Revision Bibliografica OficialDocumento15 páginasRevision Bibliografica OficialKarlos HerreraAún no hay calificaciones

- Sistemas de Inyeccion DieselDocumento32 páginasSistemas de Inyeccion DieselDario Luis Flores Collas100% (1)

- Laboratorio 4 Determinacion de Desigualdad de Suministro de Combustible de Una Bomba de Inyeccion LinealDocumento17 páginasLaboratorio 4 Determinacion de Desigualdad de Suministro de Combustible de Una Bomba de Inyeccion LinealSteve Franco100% (1)

- Sintesis de InyeccionDocumento35 páginasSintesis de InyeccionOswaldo GomezAún no hay calificaciones

- Cordero Cordova Raissa Laboratorio 6Documento31 páginasCordero Cordova Raissa Laboratorio 6Raissa Shecella Cordero CordovaAún no hay calificaciones

- Ensayos 3Documento11 páginasEnsayos 3Gustavo Alonso Cappa SalasAún no hay calificaciones

- Resumen19 5carasDocumento5 páginasResumen19 5carasCristhiam Flores ZavalaAún no hay calificaciones

- Cuestionario Motores 2017Documento8 páginasCuestionario Motores 2017alexanderAún no hay calificaciones

- Bombas de Inyeccion en Linea MonograficoDocumento56 páginasBombas de Inyeccion en Linea MonograficoDj-Junior Carhuatanta O̲̲̅̅f̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅f̲̲̅̅bAún no hay calificaciones

- A4 120Documento7 páginasA4 120William EduardoAún no hay calificaciones

- Laboratorio CAPUÑAYDocumento26 páginasLaboratorio CAPUÑAYCARLOS ALFREDO CAPUÑAY NUÑEZAún no hay calificaciones

- Manual de Modificaciones de Motores Diesel para CompeticiónDocumento6 páginasManual de Modificaciones de Motores Diesel para CompeticiónSteve da Rivia100% (1)

- Inyectores HidraulicosDocumento87 páginasInyectores HidraulicosNilton Salvatierra BautistaAún no hay calificaciones

- ENSAYO - Tornillo de Arquímedes, Una Nueva Fuente para Mejorar La Potencia de Un Motor de Combustión Interna.Documento8 páginasENSAYO - Tornillo de Arquímedes, Una Nueva Fuente para Mejorar La Potencia de Un Motor de Combustión Interna.abel vertiz orizanoAún no hay calificaciones

- Entregable E01Documento10 páginasEntregable E01llaulateramirezAún no hay calificaciones

- Entregable E02 TerminadoDocumento11 páginasEntregable E02 TerminadollaulateramirezAún no hay calificaciones

- Bomba de Inyeccion DieselDocumento32 páginasBomba de Inyeccion DieselCarlos Rudas Ramirez100% (2)

- Bomba de Inyeccion DieselDocumento32 páginasBomba de Inyeccion DieselRonald De la CruzAún no hay calificaciones

- A Expansor Rotatorio de Desplazamiento Positivo para Aprovechamiento de Energía Presente en El Peróxido de HidrógenoDocumento5 páginasA Expansor Rotatorio de Desplazamiento Positivo para Aprovechamiento de Energía Presente en El Peróxido de HidrógenoAlejandro GonzalezAún no hay calificaciones

- InyeccionDocumento119 páginasInyeccionLur Fraile FernandezAún no hay calificaciones

- Amod Amod-611 FormatoalumnotrabajofinalDocumento11 páginasAmod Amod-611 FormatoalumnotrabajofinalSebastian CcAún no hay calificaciones

- Ud Renovacion de La CargaDocumento184 páginasUd Renovacion de La CargaJesus JuarezAún no hay calificaciones

- Bomba Rotativa Tipo VeDocumento38 páginasBomba Rotativa Tipo VeBismark Flores SaireAún no hay calificaciones

- Informe 3 - Banco de Pruebas RICARDODocumento22 páginasInforme 3 - Banco de Pruebas RICARDOHeiderHuertaAún no hay calificaciones

- Paper MezcladorDocumento4 páginasPaper MezcladorAlicia PassoAún no hay calificaciones

- Marco Teorico Inspeccion Sistema de CombustibleDocumento6 páginasMarco Teorico Inspeccion Sistema de CombustibleAnonymous Ueop4K100% (1)

- Lab N°3 Inyectores PetrolerosDocumento8 páginasLab N°3 Inyectores PetrolerosAlex QuispeAún no hay calificaciones

- Bomba Lineal InfoDocumento11 páginasBomba Lineal InfoLIMBERT ANTONIO HUANCA CORONELAún no hay calificaciones

- Parámetros de InyecciónDocumento14 páginasParámetros de InyecciónBryanAún no hay calificaciones

- Trabajo Bombas Terminados OrtegaDocumento21 páginasTrabajo Bombas Terminados OrtegaJulio CesarAún no hay calificaciones

- Lab 3 Motores - FinalDocumento17 páginasLab 3 Motores - FinalAlbert Castellano MorenoAún no hay calificaciones

- Informe de Laboratorio - Inyeccion DieselDocumento18 páginasInforme de Laboratorio - Inyeccion DieselAlejandro MaytaAún no hay calificaciones

- Leyes de Afinidad de BombasDocumento8 páginasLeyes de Afinidad de BombasKassandraJarquinRossman100% (1)

- Sistema de Alimentación - Docx ExposicionDocumento22 páginasSistema de Alimentación - Docx Exposicioncarlos denarAún no hay calificaciones

- Cordero Cordova Raissa Shecella Este 20180475GDocumento25 páginasCordero Cordova Raissa Shecella Este 20180475GRaissa Shecella Cordero CordovaAún no hay calificaciones

- Despiece de Un Inyector Del Motor DieselDocumento4 páginasDespiece de Un Inyector Del Motor DieselEduzz AchigAún no hay calificaciones

- Bombas de Inyeccion RotativaDocumento6 páginasBombas de Inyeccion RotativaLuis Manuel Misal YepezAún no hay calificaciones

- Modelado Motor 2 Tiempos PDFDocumento6 páginasModelado Motor 2 Tiempos PDFDavid Espinoza CAún no hay calificaciones

- Laboratorio 2 y 3Documento19 páginasLaboratorio 2 y 3Julián EngelbertAún no hay calificaciones

- Proceso de Admisión y Formacion de MezclaDocumento41 páginasProceso de Admisión y Formacion de MezclaJunnior Sosa Ames0% (1)

- Sistema de Inyeccion ElectronicaDocumento41 páginasSistema de Inyeccion Electronicamiguel1993inacapAún no hay calificaciones

- Vi Semestre Primera EntregaDocumento7 páginasVi Semestre Primera EntregaLuhana carolina Ormeño ramosAún no hay calificaciones

- Principios Del Sistema DiéselDocumento13 páginasPrincipios Del Sistema DiéselMoises MorenoAún no hay calificaciones

- Estado Del ArteDocumento5 páginasEstado Del ArteMiguel Myt MmniAún no hay calificaciones

- Trabajo Inyector Doble MuelleDocumento6 páginasTrabajo Inyector Doble MuelleOmar Stalin Duran CaisaguanoAún no hay calificaciones

- Cordero Cordova Raissa Shecella, Segundo y Tercer LabDocumento42 páginasCordero Cordova Raissa Shecella, Segundo y Tercer LabAlfredo FloresAún no hay calificaciones

- Ensayos de Motores PDFDocumento41 páginasEnsayos de Motores PDFAlejandro KayserAún no hay calificaciones

- Grupo 1 Labo 3 Ed 3Documento21 páginasGrupo 1 Labo 3 Ed 3Edson ChicoAún no hay calificaciones

- Inyeccion Computarizada en DieselDocumento15 páginasInyeccion Computarizada en Dieseljean carlo garciaAún no hay calificaciones

- YyuyuttDocumento39 páginasYyuyuttEdgar David MaqueraAún no hay calificaciones

- Estudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFDocumento28 páginasEstudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFjheysson alexanderAún no hay calificaciones

- Parametros Geometricos MCIADocumento6 páginasParametros Geometricos MCIASebas Montoya100% (1)

- Informe N6 de MCIDocumento30 páginasInforme N6 de MCIJhossep Carlos Ledesma PihueAún no hay calificaciones

- Bomba Centrifuga FinalDocumento12 páginasBomba Centrifuga Finalvanessa perezAún no hay calificaciones

- Semaforo 2016 V2Documento13 páginasSemaforo 2016 V2vanessa perezAún no hay calificaciones

- Indicadores de Gestion de Mantenimiento en Las InstitucioDocumento17 páginasIndicadores de Gestion de Mantenimiento en Las Instituciojose hurtadoAún no hay calificaciones

- Lab BimanualDocumento3 páginasLab Bimanualvanessa perezAún no hay calificaciones

- LAB. FluidosDocumento7 páginasLAB. Fluidosvanessa perezAún no hay calificaciones

- Manual Del Ingeniero de MantenimientoDocumento291 páginasManual Del Ingeniero de Mantenimientoagalarzag100% (30)

- Trabajo Organizacion de Metodos Etapa 3Documento7 páginasTrabajo Organizacion de Metodos Etapa 3vanessa perezAún no hay calificaciones

- Análisis Dinámico para Recibimiento de Máquinas HerramientasDocumento13 páginasAnálisis Dinámico para Recibimiento de Máquinas HerramientasYamid Jose Garcia BlancoAún no hay calificaciones

- Trabajo Organizacion de Metodos Etapa 3Documento12 páginasTrabajo Organizacion de Metodos Etapa 3vanessa perezAún no hay calificaciones

- PurgadoDocumento14 páginasPurgadodaygo21Aún no hay calificaciones

- HandscrapingDocumento12 páginasHandscrapingvanessa perezAún no hay calificaciones

- Diagrama Analitico Procesos - DAP Situacion PropuestaDocumento3 páginasDiagrama Analitico Procesos - DAP Situacion Propuestavanessa perez50% (2)

- Analisis de Vibraciones PDFDocumento12 páginasAnalisis de Vibraciones PDFSANTIAGOAún no hay calificaciones

- Tam010 PDFDocumento8 páginasTam010 PDFr_chulinAún no hay calificaciones

- Correccion de Curvas de Bombas Por Leyes de AfinidadDocumento34 páginasCorreccion de Curvas de Bombas Por Leyes de Afinidadantonio gutierrezAún no hay calificaciones

- BibliografiaDocumento1 páginaBibliografiavanessa perezAún no hay calificaciones

- Análisis de Maquinaria Nivel 1 SKF PDFDocumento152 páginasAnálisis de Maquinaria Nivel 1 SKF PDFvanessa perezAún no hay calificaciones

- BibliografiaDocumento5 páginasBibliografiavanessa perezAún no hay calificaciones

- IntegralesDocumento8 páginasIntegralesvanessa perezAún no hay calificaciones

- HandscrapingDocumento5 páginasHandscrapingvanessa perezAún no hay calificaciones

- Puerto ColombiaDocumento2 páginasPuerto Colombiavanessa perezAún no hay calificaciones

- OCW Tema 5 Diagrama de BloquesDocumento15 páginasOCW Tema 5 Diagrama de BloquesFrancisco.AlvaroAún no hay calificaciones

- LevaDocumento16 páginasLevavanessa perezAún no hay calificaciones

- Taller 1-InstrumentaciónDocumento3 páginasTaller 1-Instrumentaciónvanessa perezAún no hay calificaciones

- Imforme Semanal 2Documento13 páginasImforme Semanal 2Diego Flores NAún no hay calificaciones

- Motor Perkins Fase 4 - Buscar Con GoogleDocumento7 páginasMotor Perkins Fase 4 - Buscar Con GoogleAlexander FigueroaAún no hay calificaciones

- Cámaras de Combustión Gasolina y DieselDocumento21 páginasCámaras de Combustión Gasolina y Dieselprince castro ramirezAún no hay calificaciones

- Trabajo #1 Elementos de UnionesDocumento7 páginasTrabajo #1 Elementos de UnionesFredy Muñoz FloresAún no hay calificaciones

- Motor MX Paccar mx13Documento49 páginasMotor MX Paccar mx13Arturo Domínguez100% (10)

- IshikawaDocumento1 páginaIshikawaDaniel Job Llacsahuanga VeraAún no hay calificaciones

- Desmontar y Montar La CulataDocumento5 páginasDesmontar y Montar La Culatayohan jaimes huamanAún no hay calificaciones

- Worker 31.260E Catalogo de Partes PDFDocumento313 páginasWorker 31.260E Catalogo de Partes PDFWILDER83% (6)

- Repuestos FinderDocumento18 páginasRepuestos FinderJuan Manuel UrquizaAún no hay calificaciones

- Sinotruk Howo A7 06 28 2018 3713Documento14 páginasSinotruk Howo A7 06 28 2018 3713DANIEL ALEJADRO VILLAVICENCIO GONZALEZAún no hay calificaciones

- Fallas Mas Comunes en El Motor DieselDocumento17 páginasFallas Mas Comunes en El Motor DieselDeyrol Sebastian Cruz ParizacaAún no hay calificaciones

- MANUAL DE PARTES PULSAR - NS160 PULSAR - NS160 - TWIN - DISC JUNIO 2020 - Compressed 1Documento105 páginasMANUAL DE PARTES PULSAR - NS160 PULSAR - NS160 - TWIN - DISC JUNIO 2020 - Compressed 1julian canoAún no hay calificaciones

- Proyecto de Ever YeriDocumento48 páginasProyecto de Ever Yerilidia kallaAún no hay calificaciones

- Émbolo (Pistón)Documento2 páginasÉmbolo (Pistón)alejandroAún no hay calificaciones

- Lab 02 - La Culata - 230915 - 101618Documento15 páginasLab 02 - La Culata - 230915 - 101618Javier Marcial Mamani AmpueroAún no hay calificaciones

- Mecánica Básica en Motores Marinos Pescador ArtesanalDocumento4 páginasMecánica Básica en Motores Marinos Pescador ArtesanalDiego Sebastián Pradenas MolinaAún no hay calificaciones

- Expo Sistemas de BombeoDocumento27 páginasExpo Sistemas de BombeoheydicruzAún no hay calificaciones

- Frecuencia de Mantenimiento Ingersoll Rand Cr-30Documento1 páginaFrecuencia de Mantenimiento Ingersoll Rand Cr-30Pocho McnishAún no hay calificaciones

- Afinamiento de Motores DieselDocumento352 páginasAfinamiento de Motores Dieselmizael100% (1)

- Manual de MotoresDocumento19 páginasManual de MotoresXavier AlvarezAún no hay calificaciones

- Desarmado MotorDocumento42 páginasDesarmado Motoreloy gammer17Aún no hay calificaciones

- Fdocumentos - Tips - Manual Del Vendedor Discover PrensaDocumento27 páginasFdocumentos - Tips - Manual Del Vendedor Discover PrensaFaikAún no hay calificaciones

- Sistemas de Los Motores Fuera de BordaDocumento34 páginasSistemas de Los Motores Fuera de BordaDavid Burgos Villafuerte50% (2)

- Resultados Ovalicidad y Conicidad de Los CilindrosDocumento2 páginasResultados Ovalicidad y Conicidad de Los Cilindrosstalyn vera100% (1)

- Ciclos Teóricos de Los MCIA en PDFDocumento57 páginasCiclos Teóricos de Los MCIA en PDFGianfranco MuñozAún no hay calificaciones

- Manual de Estudiante de Motores 3Documento65 páginasManual de Estudiante de Motores 3Edison Pfoccori Barrionuevo50% (2)

- Mecanica Reparacion Motores Diesel PDFDocumento224 páginasMecanica Reparacion Motores Diesel PDFImirvlad GI80% (5)

- Creacion de Codigos Sensor MadDocumento4 páginasCreacion de Codigos Sensor Madidvis mayta maytaAún no hay calificaciones

- Fiat Iveco 619 N1-Fiat Iveco 190-33 TDocumento4 páginasFiat Iveco 619 N1-Fiat Iveco 190-33 TJuan Carlos Casale90% (10)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Sistemas eléctrico y electrónico del automóvil.: Tecnología automotriz: mantenimiento y reparación de vehículosDe EverandSistemas eléctrico y electrónico del automóvil.: Tecnología automotriz: mantenimiento y reparación de vehículosCalificación: 4 de 5 estrellas4/5 (62)

- Montaje y mantenimiento de equipos de audio, video y telecomunicaciones. TMVG0209De EverandMontaje y mantenimiento de equipos de audio, video y telecomunicaciones. TMVG0209Calificación: 5 de 5 estrellas5/5 (1)

- Comunicaciones industriales y WinCCDe EverandComunicaciones industriales y WinCCCalificación: 5 de 5 estrellas5/5 (4)

- GuíaBurros Comprar un coche eléctrico: Todo lo que debes saber sobre los coches eléctricosDe EverandGuíaBurros Comprar un coche eléctrico: Todo lo que debes saber sobre los coches eléctricosCalificación: 5 de 5 estrellas5/5 (2)

- El vehículo eléctrico: Desafíos tecnológicos, infraestructuras y oportunidades de negocioDe EverandEl vehículo eléctrico: Desafíos tecnológicos, infraestructuras y oportunidades de negocioCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Mantenimiento de los dispositivos eléctricos de habitáculo y cofre motor. TMVG0209De EverandMantenimiento de los dispositivos eléctricos de habitáculo y cofre motor. TMVG0209Calificación: 5 de 5 estrellas5/5 (2)

- Mantenimiento del sistema de alumbrado y señalización. TMVG0209De EverandMantenimiento del sistema de alumbrado y señalización. TMVG0209Calificación: 4.5 de 5 estrellas4.5/5 (2)

- Mantenimiento de sistemas de climatización. TMVG0209De EverandMantenimiento de sistemas de climatización. TMVG0209Calificación: 3 de 5 estrellas3/5 (2)

- Reparación en bancada. TMVL0309De EverandReparación en bancada. TMVL0309Calificación: 4.5 de 5 estrellas4.5/5 (2)

- Mantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409De EverandMantenimiento de motores térmicos de dos y cuatro tiempos. TMVG0409Calificación: 4 de 5 estrellas4/5 (1)

- La bici lo es todo: La búsqueda de la felicidad sobre dos ruedasDe EverandLa bici lo es todo: La búsqueda de la felicidad sobre dos ruedasAún no hay calificaciones

- Guía S.O.S. para Acumuladores Compulsivos: Cómo Dejar de Acumular Cosas y Tener una Vida Mucho más Ordenada y sin EstrésDe EverandGuía S.O.S. para Acumuladores Compulsivos: Cómo Dejar de Acumular Cosas y Tener una Vida Mucho más Ordenada y sin EstrésCalificación: 1 de 5 estrellas1/5 (1)

- Mantenimiento de redes multiplexadas. TMVG0209De EverandMantenimiento de redes multiplexadas. TMVG0209Calificación: 4 de 5 estrellas4/5 (3)

- electricidad, electromagnetismo y electrónica aplicados al automóvil. TMVG0209De Everandelectricidad, electromagnetismo y electrónica aplicados al automóvil. TMVG0209Calificación: 4 de 5 estrellas4/5 (5)

- Estudio de la inyección diésel mediante la medida del flujo de cantidad de movimiento del chorroDe EverandEstudio de la inyección diésel mediante la medida del flujo de cantidad de movimiento del chorroCalificación: 4.5 de 5 estrellas4.5/5 (4)

- Influencia de los parámetros de inyección y la recirculación de gases de escape sobre el proceso de combustión en un motor diéselDe EverandInfluencia de los parámetros de inyección y la recirculación de gases de escape sobre el proceso de combustión en un motor diéselCalificación: 3 de 5 estrellas3/5 (1)

- Mantenimiento del sistema de carga con alternador. TMVG0209De EverandMantenimiento del sistema de carga con alternador. TMVG0209Calificación: 5 de 5 estrellas5/5 (1)

- Pintado de vehículos. TMVL0509De EverandPintado de vehículos. TMVL0509Calificación: 3.5 de 5 estrellas3.5/5 (2)

- Cómo Dejar de ser un Acumulador o Comprador Compulsivo: Ponle un Freno a la Adicción a las Compras y a la Acumulación de Cosas. 2 Libros en 1 - Guía S.O.S. para Acumuladores Compulsivos, Soy Comprador Compulsivo, ¿Y Ahora Qué?De EverandCómo Dejar de ser un Acumulador o Comprador Compulsivo: Ponle un Freno a la Adicción a las Compras y a la Acumulación de Cosas. 2 Libros en 1 - Guía S.O.S. para Acumuladores Compulsivos, Soy Comprador Compulsivo, ¿Y Ahora Qué?Aún no hay calificaciones

- Mantenimiento del sistema de arranque del motor del vehículo. TMVG0209De EverandMantenimiento del sistema de arranque del motor del vehículo. TMVG0209Calificación: 5 de 5 estrellas5/5 (2)

- Recirculación de gases de escape mediante sistemas de baja presión en motores diésel sobrealimentadosDe EverandRecirculación de gases de escape mediante sistemas de baja presión en motores diésel sobrealimentadosCalificación: 3 de 5 estrellas3/5 (3)

- ¿CÓMO SE APRENDE A CONDUCIR?: Manual para una Conducción Segura de Vehículos Aprendizaje, Enseñanza y PlanificaciónDe Everand¿CÓMO SE APRENDE A CONDUCIR?: Manual para una Conducción Segura de Vehículos Aprendizaje, Enseñanza y PlanificaciónAún no hay calificaciones

- TRACTORPEDIA Enciclopedia del TractorDe EverandTRACTORPEDIA Enciclopedia del TractorCalificación: 3.5 de 5 estrellas3.5/5 (3)

- Igualación y preparación de superficies. TMVL0509De EverandIgualación y preparación de superficies. TMVL0509Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Las Edades del Automóvil (historia del automóvil)De EverandLas Edades del Automóvil (historia del automóvil)Calificación: 3.5 de 5 estrellas3.5/5 (3)