Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Taller 2 Manufactura

Cargado por

daniel gambaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Taller 2 Manufactura

Cargado por

daniel gambaCopyright:

Formatos disponibles

TALLER 2 MANUFACTURA - CADENA DE VALOR

DANIEL CONTRERAS – 5800424

LAURA COLMENARES – 5800384

DIANA CAROLINA VILLAMIL

DOCENTE

UNIVERSIDAD MILITAR NUEVA GRANADA

MANUFACTURA MODERNA

2020 – l

CAJICA

PREGUNTAS

CASO 1

1. Eliminar la fila de espera acorta en gran medida el tiempo que una pieza tarda

en fluir por todo el sistema. ¿Cuáles son las desventajas de eliminar esas

filas de espera?

Al analizar el sistema de la cadena de valor se observa que se maneja un

sistema push, en el cual se manejan varios desperdicios de acuerdo con el

modelo de Lean Manufacturing el cual resta valor a la cadena de suministro.

El modelo maneja un sistema de tiempos de espera o filas de espera antes

de pasar a la siguiente estación, si estas filas se quitan, el trabajo de la

maquina va a variar la cantidad de producción, si las maquinas no están

diseñadas para aguantar un sistema de producción constante se pueden

presentar fallos en los productos o averías en las maquinas, generando

problemas de calidad en cuanto al producto y al servicio, si el producto se

daña o se generan más tiempos de espera ocasionaría desperdicios.

Según el sistema que se observa en el grafico de la cadena de valor al ser

un sistema push se sabe que están sujetos a pronósticos de la demanda el

cual en ocasiones puede generar escases o sobreproducción, pasar a este

tipo de sistema sin filas de esperar va a requerir personal capacitado para la

labor.

Se debe gestionar mediante la metodología Kaizen que la planta este en la

capacidad de operar sin las filas de espera con el fin de evitar desperdicios

que afecten a el valor de la compañía. Es decir que la logística en realizar

este cambio debe ser de acuerdo con las capacidades de la empresa.

2. ¿Cómo cree que los operadores de las máquinas van a reaccionar ante el

cambio?

Al implementar el cambio el flujo de las operaciones a realizar va a variar,

este puede ser distinto al que se maneja en periodos pasados de la compañía

por lo que habrá operadores que se resistan al cambio, como se menciono

anteriormente es necesario capacitar a los empleados y mostrar la estrategia

a seguir y los posibles cambios que afecten su labor. Se debe orientar al

operario para que este mejore conforme se implemente el sistema con el fin

de reducir tiempos, movimientos innecesarios y dar una inducción por si se

presentan fallos en la maquina o los productos.

3. ¿Cómo se aseguraría de que los operadores se mantendrán ocupados?

Al implementar este modelo se automatizan ciertas operaciones por lo que

algunas operaciones serán muy repetitivas, los operarios deberán ser

capacitados para poder rotar en las diferentes tareas a las cuales les sean

asignadas con el fin de distribuirlos en las diferentes áreas, sin embargo

deberán desarrollar cualidades que ayuden a la detección de problemas en

sus zonas de trabajo, estas serán debatidas con sus superiores para lograr

un modelo eficiente de mejora continua y tomar decisiones en cuanto a las

estrategias.

CASO 2

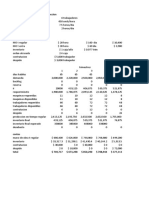

1. Genere un mapa de flujo de valor (VSM) de esta cadena de suministro. ¿Qué

otra información es necesaria?

Otra información importante:

• Es importante conocer las piezas que pasan por cada estación o puerto, esto

permite hacer una estadística de cuanto se demoran las piezas por cada

puerto y transporte.

• Falta información acerca de los productos defectuosos que se puedan

presentar en el camino de transportes hacia los puertos.

• Es importante conocer la información de los puertos con el fin de realizar

planes operativos y tácticos por si se presentan fallas a la hora de desplazar

el producto.

2. ¿En dónde hay riesgo de ruptura de la cadena de suministro o paros para la

cadena de valor?

En la cadena de valor actual se observa que el transporte de estos materiales

es alto debido a que tienen que pasar por distintos tipos de puestos y

ciudades las cuales tienen vías de transporte de mercancía diferente.

Al transportar estas mercancías se pueden presentar daños de acuerdo con

las vías por donde se transporte. El transporte marítimo es donde se pueden

presentar mas daños debido a las condiciones climáticas, estas pueden

variar e incluso presentar retrasos. El robo de las piezas es posible debido a

la gran manipulación que se presenta, incluso la perdida de estas.

Un paro o retraso que se puede presentar es en los puestos aduaneros,

debido a que si algo sale mal la mercancía va a estar retenida hasta que se

solucionen los problemas.

3. ¿Dónde hay oportunidades de mejorar las operaciones de la cadena de

suministro y cómo contribuyó el VSM para descubrirlas?

El mapa de valor nos muestra como es el proceso de logística y transporte

para la entrega de la mercancía, es importante conocer algunas operaciones

en los puertos que permitan identificar posibles fallos y oportunidades de

mejora en la cadena de valor, debido a que la compra de los productos se

realiza por pedidos, la empresa Manufacturing Inc cuenta con un inventario

de seguridad que permita responder a la demanda de Pro Fishing, se debe

conocer si este inventario no deja desperdicios debido a las cantidades que

manejan para satisfaces la calidad de Pro Fishing.

En conclusión, las oportunidades de mejora de gran potencial se ven en el

área logística, la cual es donde más se consume tiempo para la entrega de

la materia prima, se deben identificar por medio de explosiones Kaizen.

CASO 3

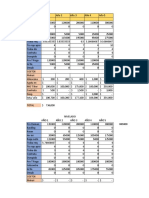

1. Elabore el mapa de valor de la familia de la situación actual, suponiendo

que la información dada, obedece únicamente a esa familia.

2. Liste por lo menos tres oportunidades de mejora que aprecia en el mapa de

valor de la situación actual.

a. Las operaciones en el proceso de producción se encuentras enfocadas

en una maquina con un empleado, algunos de estos procesos son más

rápidos que otros por lo que realizando el proceso en línea generaría

inventario debido a los cuellos de botella, ya que requieren mas tiempo

para llevar a cabo el trabajo que agregue valor. Es importante analizar si

se puede trabajar por medio de otro sistema, como celdas de manufactura

o enfocar los productos a procesos, debido a que la demanda de este

producto no es tan alta (20 und/dia) y los costos de producción de un

proceso en línea son demasiado elevados.

b. Se genera mucho inventario, principalmente en los cuellos de botella, lo

que genera desprecios según el modelo Toyota, los trabajadores deben

analizar una oportunidad de mejora que permita reducir el inventario en

sus puestos de trabajo la cual será debatida posteriormente con sus jefes

de la planta de producción para realizar estrategias tácticas y estratégicas

que permitan disminuir este desperdicio, creando una planta de

operaciones esbelta.

c. Se conocen los tiempos de los procesos de la empresa, pero no se

conocen los tiempos de entrega de las materias primas de los

proveedores y el tiempo en que se realizan dichos pedidos, es importante

conocer el tiempo con el que se cuenta para reabastecer las materias

primas con el fin de establecer estrategias y asegurar que los procesos

se encuentren trabajando continuamente debido al modelo que se

maneja.

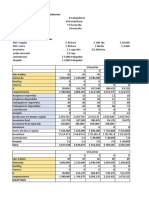

3. De acuerdo con la siguiente “Tarjeta de Oportunidad” detectada la semana

pasada en la planta, interprete la información registrada y realice la

metodología de los cinco porqués para encontrar la causa raíz del problema

enunciado:

TARJETA DE OPORTUNIDAD

Fecha: 20 de febrero de 2018 Folio: 001

Área: Zona de pintura de sillas

Oportunidad detectada: (Muda, Muri, Mura)

Se escucha una fuga de aire comprimido en el manómetro en

el filtro de aire

Actividad por realizar: Clasificación: A

Apretar cople

Equipo: Cabina de pintura 1

¿Por qué la cabina de pintura está Porque en la cabina hay una fuga de

presentando problemas? aire comprimido en el manómetro

¿Por qué hay una fuga de aire Porque el trabajador está usando

comprimido en el manómetro? una presión demasiada alta

¿Por qué el trabajador estaba Porque no cuenta con la

usando una presión demasiada capacitación que le indique

alta? problemas de trabajar en los

diferentes niveles de presión.

¿Por qué el trabajador no cuenta con Porque no se han invertido fondos

una capacitación? para capacitar a los empleados

¿Por qué no se han invertido fondos Porque la empresa maneja

en capacitaciones? prioridad en las maquinas que no

cuentan con una confiabilidad

mayor al 90%

También podría gustarte

- Preguntas Sobre Sistemas de Produccon EsbeltosDocumento8 páginasPreguntas Sobre Sistemas de Produccon EsbeltosJorge Antonio Jinette VanegaAún no hay calificaciones

- Casos Semana 03 - Grupo 01Documento8 páginasCasos Semana 03 - Grupo 01CESAR GUSTAVO GONZALEZ OJEDAAún no hay calificaciones

- Análisis de DespilfarroDocumento5 páginasAnálisis de Despilfarrorobinson cristanchoAún no hay calificaciones

- Value Stream MappingDocumento18 páginasValue Stream MappingankagasaAún no hay calificaciones

- Caso Engranajes MartinezDocumento9 páginasCaso Engranajes Martinezharold pachecoAún no hay calificaciones

- Los 8 Desperdicios Más Comunes en Empresas - Aprenda Cómo Identificar y Evitarlos (2022)Documento8 páginasLos 8 Desperdicios Más Comunes en Empresas - Aprenda Cómo Identificar y Evitarlos (2022)Armando CelayaAún no hay calificaciones

- Aplicación VSMDocumento16 páginasAplicación VSMJavier Ruíz PalafoxAún no hay calificaciones

- Unidad 4Documento5 páginasUnidad 4felipe black100% (1)

- Cuales Son Las Proteinas Mas Impotantes de Las Carnes ClasificacionDocumento6 páginasCuales Son Las Proteinas Mas Impotantes de Las Carnes ClasificacionDENISE OBDULIA REYNOSO ALVIZURIAún no hay calificaciones

- Foro Modelo de InventariosDocumento2 páginasForo Modelo de InventariosJenny GuzmánAún no hay calificaciones

- Logistica Esbelta MudaDocumento72 páginasLogistica Esbelta MudaNando LalaleoAún no hay calificaciones

- Lean Manufacturing Nelly MoralesDocumento10 páginasLean Manufacturing Nelly MoralesNelly Rocio Morales OrozcoAún no hay calificaciones

- Actividad 04 Grupo 01Documento29 páginasActividad 04 Grupo 01Lourdes Maribel Castillo OcañaAún no hay calificaciones

- Sebastian - Dominguez Tarea S8 SGIDocumento5 páginasSebastian - Dominguez Tarea S8 SGISebastian Dominguez Alarcon.Aún no hay calificaciones

- Caso Lancha 2700Documento12 páginasCaso Lancha 2700Jorge Ruiz MillaloncoAún no hay calificaciones

- Serie en EquipoDocumento9 páginasSerie en EquipoAndrés RezaAún no hay calificaciones

- Planes de Soluciones A Cuellos de BotellaDocumento7 páginasPlanes de Soluciones A Cuellos de BotellaLyda ZambranoAún no hay calificaciones

- 5-1 Evidencia Croos Doking Normas ApaDocumento7 páginas5-1 Evidencia Croos Doking Normas Apaalexander zapata villegas100% (1)

- 1 Caso CociprixDocumento24 páginas1 Caso CociprixDavid EspinAún no hay calificaciones

- Los Desperdicios 8 Desperdicios de La ManufacturaDocumento8 páginasLos Desperdicios 8 Desperdicios de La ManufacturaEmanuel JuárezAún no hay calificaciones

- GESTION DE MANTENIMIENTO ExperienciasDocumento11 páginasGESTION DE MANTENIMIENTO ExperienciasKJ79Aún no hay calificaciones

- Investigación de Los 8 DesperdiciosDocumento13 páginasInvestigación de Los 8 Desperdiciosaraceli vazquezAún no hay calificaciones

- Preguntas de Repaso y DiscusiónDocumento7 páginasPreguntas de Repaso y DiscusiónNicol BrunsAún no hay calificaciones

- Articulo DIAGRAMA DE ISHIKAWA O DIAGRAMA DE CAUSA Y EFECTODocumento8 páginasArticulo DIAGRAMA DE ISHIKAWA O DIAGRAMA DE CAUSA Y EFECTOarmando savedraAún no hay calificaciones

- Caso de Estudio TVG - Juliana Andrea RinconDocumento9 páginasCaso de Estudio TVG - Juliana Andrea RinconJULIANA ANDREA RINCON MUNOZ100% (1)

- TRABAJO DE LOGISTICA CASO AUTOLIV Y CASO Coppel KettleDocumento11 páginasTRABAJO DE LOGISTICA CASO AUTOLIV Y CASO Coppel KettleRenzo RodriguezAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- CASO QUEDAMOS GRINGOS DefinitivoDocumento5 páginasCASO QUEDAMOS GRINGOS DefinitivoLuisa OrtizAún no hay calificaciones

- VSM Promadersol.Documento11 páginasVSM Promadersol.Angel GrajedaAún no hay calificaciones

- Last1 U2 A1 RoolDocumento8 páginasLast1 U2 A1 RoolRosx OrtizAún no hay calificaciones

- Aplicación Del Just in TimeDocumento13 páginasAplicación Del Just in TimeFranz Lindo Rojas100% (1)

- One Piece Fow Articulo (Imprimir)Documento13 páginasOne Piece Fow Articulo (Imprimir)ramirososa1303Aún no hay calificaciones

- Desperdicio - Tarea 12 - 06 - 2020Documento4 páginasDesperdicio - Tarea 12 - 06 - 2020José AguilarAún no hay calificaciones

- Casos de Estudio Pag298Documento4 páginasCasos de Estudio Pag298Fabricio Alexis Diaz GonzalesAún no hay calificaciones

- Cuestionario No. 2. Admón. de La Producción. Sem. 2022 BDocumento9 páginasCuestionario No. 2. Admón. de La Producción. Sem. 2022 BArturo HilarioAún no hay calificaciones

- Manufactura Sincrónica y Teoría de Las RestriccionesDocumento5 páginasManufactura Sincrónica y Teoría de Las RestriccionesArlin RosarioAún no hay calificaciones

- Asignación Individual II de Jessica LeivaDocumento10 páginasAsignación Individual II de Jessica LeivaJessica LeivaAún no hay calificaciones

- Sistemas de Produccion Esbelta y Justo A TiempoDocumento15 páginasSistemas de Produccion Esbelta y Justo A TiempoJose Antonio Nicasio Lopez0% (1)

- Capitulo2 OCR RemovedDocumento13 páginasCapitulo2 OCR RemovedAlejandro MartinezAún no hay calificaciones

- Proyecto FinalDocumento11 páginasProyecto FinalNathalie De LeonAún no hay calificaciones

- Investigacion de La Unidad 3 KANBAN Villarreal Cañedo Ari AlfredoDocumento11 páginasInvestigacion de La Unidad 3 KANBAN Villarreal Cañedo Ari AlfredoAri VillarrealAún no hay calificaciones

- Mena - Gomez - Joserogelio (Act 1.T1)Documento10 páginasMena - Gomez - Joserogelio (Act 1.T1)Administración ColibríAún no hay calificaciones

- Universidad Tecnica de CotopaxiDocumento5 páginasUniversidad Tecnica de CotopaxiLenin AnteAún no hay calificaciones

- MireyaDocumento5 páginasMireyaMireyithaa CMAún no hay calificaciones

- Universidad Peruana de Ciencias Aplicadas Facultad de Facultad de Ingeniería IndustrialDocumento24 páginasUniversidad Peruana de Ciencias Aplicadas Facultad de Facultad de Ingeniería IndustrialJeciel Bravo de Rueda FerreyraAún no hay calificaciones

- Lean ManufacturingDocumento40 páginasLean ManufacturingGabyDominguezAún no hay calificaciones

- Equipo 3 Mapeo de Procesos MogulDocumento20 páginasEquipo 3 Mapeo de Procesos MogulErick Ivan Bazan GutierrezAún no hay calificaciones

- 1-12 Manufactura EsbeltaDocumento10 páginas1-12 Manufactura EsbeltaMaría José Peñaherrera100% (5)

- Caso Practico Lema - MorenoDocumento4 páginasCaso Practico Lema - MorenoLuis LemaAún no hay calificaciones

- 4.2 Las-6-Grandes-PerdidasDocumento12 páginas4.2 Las-6-Grandes-PerdidasAlejandro HernandezAún no hay calificaciones

- Análisis Video La MetaDocumento5 páginasAnálisis Video La MetaJuan PabloAún no hay calificaciones

- Actividad 11Documento10 páginasActividad 11EDGARAún no hay calificaciones

- La Logística Justo A TiempoDocumento10 páginasLa Logística Justo A TiempoNICOLAS HERNANDEZ RAMOSAún no hay calificaciones

- Fabrica de Frijolitos PDFDocumento20 páginasFabrica de Frijolitos PDFCRISTIAN VEGA FOREROAún no hay calificaciones

- Propuesta "Caso Pio Pio y Más Pio"Documento7 páginasPropuesta "Caso Pio Pio y Más Pio"cristian doncelAún no hay calificaciones

- PRÁCTICA 1 Aviones Papel. Manufactura EsbeltaDocumento11 páginasPRÁCTICA 1 Aviones Papel. Manufactura EsbeltaPedro Gabriel GonzálezAún no hay calificaciones

- Sesión 1.1 Casos PrácticosDocumento5 páginasSesión 1.1 Casos Prácticoskofdark0Aún no hay calificaciones

- T2 LogísticaDocumento13 páginasT2 Logísticacesar.cueva.ramosAún no hay calificaciones

- Sistemas EsbeltosDocumento11 páginasSistemas EsbeltosDaiisyy GuanesAún no hay calificaciones

- UF1126 - Control de la producción en fabricación mecánicaDe EverandUF1126 - Control de la producción en fabricación mecánicaAún no hay calificaciones

- Caso de EstudioDocumento11 páginasCaso de Estudiodaniel gambaAún no hay calificaciones

- Caso Con FuerzasDocumento5 páginasCaso Con Fuerzasdaniel gambaAún no hay calificaciones

- Caso de Estudio C PDFDocumento10 páginasCaso de Estudio C PDFdaniel gambaAún no hay calificaciones

- Estrategia de Planeacion AgregadaDocumento9 páginasEstrategia de Planeacion Agregadadaniel gambaAún no hay calificaciones

- Lineamientos Trabajo Inv 2020 - 1Documento1 páginaLineamientos Trabajo Inv 2020 - 1daniel gambaAún no hay calificaciones

- Casos de Planeacion CorregidoDocumento6 páginasCasos de Planeacion Corregidodaniel gambaAún no hay calificaciones

- Taller 3Documento6 páginasTaller 3daniel gambaAún no hay calificaciones

- Taller 3Documento6 páginasTaller 3daniel gambaAún no hay calificaciones

- Nuevo Marketing MixDocumento20 páginasNuevo Marketing Mixdaniel gamba100% (1)

- Taller 2Documento6 páginasTaller 2daniel gambaAún no hay calificaciones

- Expo CalidadDocumento3 páginasExpo Calidaddaniel gambaAún no hay calificaciones

- Taller 5. Cartas de Control e Indices de CapacidadDocumento25 páginasTaller 5. Cartas de Control e Indices de CapacidadNatalia VitolaAún no hay calificaciones

- PTS 10 Remolque de TolvasDocumento10 páginasPTS 10 Remolque de TolvasDanilo SalasAún no hay calificaciones

- Introduccion y Objetivo Lean CanvasDocumento3 páginasIntroduccion y Objetivo Lean Canvaskaren.milena62Aún no hay calificaciones

- Calidad en México (Lucy)Documento3 páginasCalidad en México (Lucy)Clemente Ocampo Lucía BereniceAún no hay calificaciones

- Procedimientos de La Direccion AdministrativaDocumento31 páginasProcedimientos de La Direccion AdministrativaMirsy SilvaAún no hay calificaciones

- Activo Fijo CosmanaDocumento19 páginasActivo Fijo CosmanaMOISESAún no hay calificaciones

- CuestionarioDocumento6 páginasCuestionarioTatiana SantanaAún no hay calificaciones

- Casuistica Incoterms 2021-IIDocumento4 páginasCasuistica Incoterms 2021-IIjhonatan jhonatanAún no hay calificaciones

- Investigación de MercadoDocumento2 páginasInvestigación de MercadoCristopher Bryan0% (1)

- Proyecto ArcaDocumento8 páginasProyecto Arcaluisa rojasAún no hay calificaciones

- Evaluacion Final - Escenario 8-Liderazgo y Pensamiento EstrategicoDocumento5 páginasEvaluacion Final - Escenario 8-Liderazgo y Pensamiento EstrategicoErika OrregoAún no hay calificaciones

- Matriz de Riesgos Hospital Integrado San Bernardo: Gestion DE Talento HumanoDocumento14 páginasMatriz de Riesgos Hospital Integrado San Bernardo: Gestion DE Talento HumanoWilson Alberto Urdaneta PardoAún no hay calificaciones

- No Conformidad de ObrasDocumento11 páginasNo Conformidad de ObrasEdinson GCAún no hay calificaciones

- Presentación AgenciaDocumento28 páginasPresentación AgenciaUri MdosAún no hay calificaciones

- Evaluación Clase 3Documento7 páginasEvaluación Clase 3Gerardo Peña100% (1)

- Unid.1 - 4.1 Actividad ColaborativaDocumento2 páginasUnid.1 - 4.1 Actividad Colaborativasan lan50% (2)

- Proyecto de Investigación - 1er Avance - Grupo 05Documento7 páginasProyecto de Investigación - 1er Avance - Grupo 05Happy PartyAún no hay calificaciones

- Guia Trinorma Conociendo Iso19011.Documento32 páginasGuia Trinorma Conociendo Iso19011.Khevin BardalesAún no hay calificaciones

- Actividad #3-1Documento3 páginasActividad #3-1Juliandaniel Camargo CardenasAún no hay calificaciones

- Victor Beltran (Ensayo)Documento4 páginasVictor Beltran (Ensayo)Victor BeltranAún no hay calificaciones

- Trabajo CompetitividadDocumento9 páginasTrabajo CompetitividadCarmen Vargas AcevedoAún no hay calificaciones

- Admin FinDocumento2 páginasAdmin Finantonio garciaAún no hay calificaciones

- Epiet Ta 06 Ingenieria EconomicaDocumento13 páginasEpiet Ta 06 Ingenieria EconomicaJacomino CanhotoAún no hay calificaciones

- Ejercicio Calculo OaeDocumento10 páginasEjercicio Calculo OaeRodrigo AlvarezAún no hay calificaciones

- MODELO MATRIZ DE RIESGOS Cosmestibles y Alimentos Juanchis Sas.Documento5 páginasMODELO MATRIZ DE RIESGOS Cosmestibles y Alimentos Juanchis Sas.boy george100% (2)

- Matriz de Partes InteresadasDocumento4 páginasMatriz de Partes InteresadasSANDRA MILENA PEÑA PIÑA100% (3)

- Tema 4pepDocumento47 páginasTema 4pepFabian Arce RiosAún no hay calificaciones

- Areas de Aplicación de Los Recursos HumanosDocumento5 páginasAreas de Aplicación de Los Recursos HumanosMirna Judy PelayoAún no hay calificaciones

- MicroemprendimientoDocumento4 páginasMicroemprendimientoRomina MartAún no hay calificaciones

- Adquisicion RealDocumento2 páginasAdquisicion RealBRENDA JAQUELINE SANCHEZ BARBOSAAún no hay calificaciones