Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tarea 1

Cargado por

Francisco Javier Alarcón GarridoDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tarea 1

Cargado por

Francisco Javier Alarcón GarridoCopyright:

Formatos disponibles

Beneficio de Minerales: ICQ-328

Tarea 1

Chancadores

El chancado es la primera etapa mecnica en el proceso de la conminucin en el beneficio de minerales.

Donde el objetivo principal es la liberacin de mineral valioso de la ganga. Para ello se realiza el proceso

en etapas por distintos tipos de chancadores que reducirn el tamao de partcula de forma gradual pasando

de un tamao desde los 1.5 [m] a entre 10 a 20 [cm] al final del chancado, todo este proceso en general se

realiza en seco.

Chancadores Primarios.

Usado en el chancado primario que reduce el tamao del mineral recin sacado de la mina a uno apto para

su transporte y alimentacin al chancado secundario, por lo que deben ser mquinas de gran resistencia y

tenacidad. Normalmente el chancado primario es un proceso abierto (sin recirculacin, ni clasificacin por

tamao).

Chancador de Mandbula

Se usa para el chancado de bloques de grandes dimensiones y

con grandes variaciones de tamao en la alimentacin. Se

compone de una mandbula fija y otra mvil (ambas metales

de gran dureza y tenacidad) ligada a un eje excntrico que

permite el movimiento de aproximacin y alejamiento entre

las mandbulas. El material es alimentado por la parte

superior, la mandbula mvil es pivoteada hacia la fija,

produciendo el quiebre del mineral entre ambas, luego la

placa vuelve a su posicin original y deja caer el mineral.

Este tipo de chancador se clasifica dependiendo de dnde

tiene el pivote para mover la mandbula.

Pivote

Tipo de Chancador

rea alimentacin

Superior

Blake

Fija

Medio

Universal

Variable

Inferior

Dodge

Variable

Nombre: Nicolas Reyes Camp

ROL:

201011001-k

Pgina 1

rea Descarga

Variable

Variable

Fija

Beneficio de Minerales: ICQ-328

Tarea 1

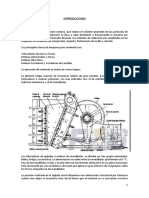

Chancador Giratorio

Chancador de gran capacidad de procesamiento cuya ventaja es

permitir su alimentacin por cualquier lado y poseer un pequeo

almacenaje en su tope. Se usan cuando el material a procesar es

mayor a 900 ton/hora

El chancador giratorio consta de un cono central con movimiento

excntrico respecto a la carcasa del chancador del rango de 85 a

150

revoluciones

por

minuto.

El material es alimentado por arriba mientras el cono central va

girando, esto permite que mientras una parte del material est

siendo chancada, la otra est saliendo por la descarga, lo que

permite que la capacidad de procesamiento sea mucho mayor al

chancador de mandibula. Se puede modelar como si fueran

infinitos chancadores de mandibula en los bordes y que el cono es

la mandibula mvil. La descarga ocurre por gravedad. Se suelen

instalar con la cabeza de alimentacin en el suelo, para que los

camiones descarguen el mineral trado de la mina directamente.

Su consumo elctrico es superior a los 750kW

Un factor muy importante en la construccin de este chancador es

la resistencia del cono central, ya que estar sometido

constantemente a desgaste. Normalmente se recubren con acero con manganeso, zinc, cemento plstico o

resinas que le dan una mayor durabilidad.

Chancadores Secundarios

Son chancadores ms ligeros que los primarios, el tamao mnimo de alimentacin que reciben es de

partculas de 15[cm] de dimetro, esto es debido a que la alimentacin que reciben es el material tratado en

el chancado primario, por lo que adems solo se presenta mineral sin desechos como restos de madera,

arcillas ni aleaciones, o que lo vuelve un proceso ms sencillo. El objetivo de este tipo de chancador es

llevar las partculas a un tamao apto para realizar la molienda, cabe decir que tambin existe el chancado

terciario, que es igual que el secundario pero entrega un tamao ms fino y de menor dispersin. En esta

clasificacin se encuentran los chancadores de Cono, Rodillos y martillos.

Chancador de Cono.

Es un chancador giratorio modificado, que tiene un radio de giro menor por lo que el tamao de particula y

un angulo convergente del cuerpo del chancador. Ambos efectos permiten obtener tamaos menores de

particula, manteniendo una gran capacidad de procesamiento. Permite un rango de reduccion de 3-7:1, y

puede ser mayor en algunos casos. Una variacin de este tipo de chancador es el RHODAX.

Nombre: Nicolas Reyes Camp

ROL:

201011001-k

Pgina 2

Beneficio de Minerales: ICQ-328

Tarea 1

Chancador de Rodillos

Este tipo de chancador ha sido reemplazado en la mayora de las instalaciones por el de cono. Aunque

sigue siendo til para tratar materiales pegajosos, congelados y poco abrasivos, como carbn, talco o

fosfatos. Su funcionamiento es simple, consta de dos o mas rodillos horizontales que giran uno hacia el

otro y en una sola compresin, pasa a la descarga, en contraste con el chancador de mandibula o cono los

cuales se aplica repetidas veces y de forma progresiva una compresin. El nmero de cilindros que giran es

variable y normalmente se aplican de a uno, pares o trios. El inconveniente de este tipo de maquina es que

requiere de rodillos muy grandes, largos y pesados para obtener un ratio de reduccin aceptable, adems de

tener uno de los costos ms altos. Dependiendo del ipo de material a tratar, los rodillos pueden ser lisos o

con dientes.

Chancador de Martillos.

El funcionamiento de este tipo de chancador se basa en el impacto del mineral cayendo contra un martillo

que gira a gran velocidad en un rodillo. Es relevante el hecho de que el material se rompe por impacto y no

por presin, ya que la rotura por impacto no deja stress en la particula, su fractura es inmediata; lo que es

muy valorado en piedras usadas en para construir ladrillos, edificios y caminos, a las cuales luego se les

agrega un agente ligante como cemento. Este tipo de chancador se usa ms para maeriales de la

construccin que para minera por lo que no ahondaremos ms sus cualidades.

Nombre: Nicolas Reyes Camp

ROL:

201011001-k

Pgina 3

Beneficio de Minerales: ICQ-328

Tarea 1

Molinos

En el rea minera se usan principalmente 2 tipos de molinos,

el de barras y el de bolas, Siendo el de barras el que se encarga de realizar una molienda primaria, y el de

bolas la secundaria y remolienda asegurando un tamao de partcula deseado. Tanto en el molino de bolas

como en el de barras, la carga moledora ocupa alrededor del 40 al 50% del volumen interior del molino,

valor que permite maximizar la potencia consumida con respecto a la potencia disponible para la velocidad

de rotacin tpica de estos molinos.

Los dos funcionan normalmente por va hmeda con una pulpa que contiene entre 65 y 85% de slidos en

masa. El molino varia su velocidad de giro dependiendo de como se quiere tratar la carga, esta velocidad se

expresa en % de la velocidad critica, la cual es la velocidad a la que todo la carga del molino se pega a las

paredes debido a la fuerza centrpeta.

En general los molinos consisten en un cilindro horizontal rotatorio, la carga a moler (mineral con agua), y

un agente que muele (barras, bolas o autgeno). Cada uno de estos permite obtener distintos tamaos de

particula, los cuales se seleccionan dependiendo del mineral a tratar, para hacer el proceso minero lo ms

eficiente posible.

Molino de Barras

Este tipo de molino puede moler la alimentacin desde 50 mm a 300 micrometros, su ratio de

reduccin normal es de 15-20:1, se caracterizan por ser de un largo entre 1.5 a 2.5 veces el dimetro.

Este largo es importante, debido a que las barras son solo un poco ms cortas que el molino, y el

molino no puede ser ms largo porque sino las barras se romperan debido a la deformacin expuesta.

Como las barras mayores de 6 metros se doblan, esto establece el largo mximo de este tipo de molino.

Otro factor importante es que se usan barras de distintos dimetros de tal proporcin que entregue la

mayor rea de molienda y que se mantenga la carga equilibrada. Los dimetros usados varian entre 25

y 150 mm en las barras y a menor dimetro entregan mayor superficie de molienda, pero ms gruesas

les da mayor resistencia y capacidad de romper mineral. Esto no quita que las barras se rompan debido

al impacto y abrasin, por lo que se debe estar alimentando el molino tanto de mineral como de barras

Nombre: Nicolas Reyes Camp

ROL:

201011001-k

Pgina 4

Beneficio de Minerales: ICQ-328

Tarea 1

constantemente, un criterio es que las barras de dimetro menor a 25 mm deben ser cambiadas. Este

tipo de molino se clasifican debido a la ubicacin de la descarga del molino:

Descarga centro perifrica: Se alimenta desde ambos extremos el molino y la descarga se encuentra

en el centro del cilindro, de esta forma permite un corto camino que atraviesa la particula y un producto

con un mnimo de finos. Pero el ratio de reduccin es limitado, se usa para preparar arenas de

concentraciones especificas de cuarzo y otros. Se puede moler en seco o hmedo.

Descarga final perifrica: Son alimentados solo por uno de los lados del molino, descargando el

producto por la base del el otro lado, se usa normalmente cuando el producto tiene poco cuarzo. Este

tipo de molino tiene una variante en la que se saca el overflow, del producto que llega al otro lado, se

usa principalmente en minera ya que el objetivo en convertir el producto del proceso de chancado en la

alimentacion

del

molino

de

bolas

Molino de Bolas

Etapa final del proceso de conminucin se realiza en este tipo de molino, el cual usa como medio de molienda

bolas de acero, ya que las bolas tienes mayor superficie por unidad de peso que las barras, son mejores para el

terminado. El largo de este tipo de molino es de 1.5 o menos veces el dimetro (los molinos de bolas de largo

entre 3 a 5 veces el dimetro se llaman molino de tubos). El

mtodo de molienda usado es elevar las bolas dentro del molino

hasta el tope luego dejar que caigan y debido al impacto muela el

material, debido a esto los molinos de bolas tienen dimetros entre

5 a 7 metros, para darle mayor altura a las bolas. Otro factor

importante para moler es la velocidad de giro del molino, que

determina el comportamiento interno de las bolas, si la velocidad

es muy alta, las bolas quedaran adheridas al borde del molino, y si

es muy baja no subirn lo suficiente para moler, por lo que se usa

una velocidad, en la cual dentro del molino se forma una cascada

de bolas. El inconveniente que presenta el molino es su gran coste

energtico, ya que debido al gran dimetro que tienen y la carga interna que mueven, estos cilindros poseen

una gran inercia, lo que exige un motor de gran capacidad (4MWo ms) para lograr operar, junto con el hecho

de que no todas las bolas que caigas golpearan mineral, sino de que tambin pueden golpear otras bolas, lo

que genera reduccin en la vida til de las mismas. Tambien en conocido como Molino Semi Autogeno (SAG)

Molino de Autogenos

Al igual que el molino de bolas, solo que ahora el agente moledor, son los mismos minerales que s golpean

entre ellos, permite reducir costos de operacin, pero no se llegan a tamaos de particula pequeos.

Nombre: Nicolas Reyes Camp

ROL:

201011001-k

Pgina 5

Beneficio de Minerales: ICQ-328

Tarea 1

Referencias

Mineral Processing Design and Operation 2006, Capitulos 6 10

B.A. Wills Mineral Processing 2005, Capitulo 9-10

Nombre: Nicolas Reyes Camp

ROL:

201011001-k

Pgina 6

También podría gustarte

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Apomazado y pulido de piedra natural. IEXD0108De EverandApomazado y pulido de piedra natural. IEXD0108Aún no hay calificaciones

- Chancado L.Documento9 páginasChancado L.Wiliams CHAún no hay calificaciones

- Chan Cador AsDocumento34 páginasChan Cador AssmeykelAún no hay calificaciones

- Planta A Cerro VerdeDocumento9 páginasPlanta A Cerro VerdeGeraldine Pardo Mariluz100% (1)

- Chancado y MoliendaDocumento44 páginasChancado y MoliendaOPPENHEIMER2016100% (4)

- Trituradoras Utilizadas en La MineriaDocumento5 páginasTrituradoras Utilizadas en La MineriajesusAún no hay calificaciones

- Fundamento TeóricoDocumento7 páginasFundamento TeóricoLuis F VargasAún no hay calificaciones

- CHANCADO Diseño de PlantasDocumento16 páginasCHANCADO Diseño de PlantasSandra Gabriela Aguirre TorresAún no hay calificaciones

- Portada GenericaDocumento6 páginasPortada GenericaMetal CorpsAún no hay calificaciones

- Tipos de MolinosDocumento46 páginasTipos de MolinosJhony Castro100% (1)

- Conminucionde Minerales 3 1Documento12 páginasConminucionde Minerales 3 1fe.fernandez.guerraAún no hay calificaciones

- Generalidades MoliendaDocumento47 páginasGeneralidades MoliendaAbel Martinez Ramos100% (2)

- Molinos de Bolas y Molinos de BarrasDocumento13 páginasMolinos de Bolas y Molinos de Barrashowerth parianAún no hay calificaciones

- Actividad 2.3 JhoscimarDocumento11 páginasActividad 2.3 JhoscimarJhoscimar RamírezAún no hay calificaciones

- Preparación Mecánica de Los MineralesDocumento8 páginasPreparación Mecánica de Los MineralesMa BaAún no hay calificaciones

- Conminucion de MineralesDocumento49 páginasConminucion de MineralesMary Sthefany Huilca LlerenaAún no hay calificaciones

- Chancador-De-Cono Descripcion GeneralDocumento15 páginasChancador-De-Cono Descripcion GeneralRodrigo DavidAún no hay calificaciones

- Tipos de ChancadoresDocumento4 páginasTipos de ChancadoreswilfredoAún no hay calificaciones

- Proceso de ChancadoDocumento46 páginasProceso de ChancadoDenninson Jimenez PaytaAún no hay calificaciones

- Chancadora ConicaDocumento32 páginasChancadora ConicaSusey Madelit Apaza MamaniAún no hay calificaciones

- Marco Teorico y Procedimiento Preparacion MecanicaDocumento10 páginasMarco Teorico y Procedimiento Preparacion MecanicaPaola Páez RojasAún no hay calificaciones

- FT EmpaquetadurasDocumento13 páginasFT EmpaquetaduraselierAún no hay calificaciones

- MoliendaDocumento9 páginasMoliendaAlejandro RobinsonAún no hay calificaciones

- Conminucion MOLIENDADocumento14 páginasConminucion MOLIENDAIrwinAcostaMedinaAún no hay calificaciones

- Plantas TrituradorasDocumento14 páginasPlantas TrituradorasKevin CastilloAún no hay calificaciones

- Trituradora HistoriaDocumento7 páginasTrituradora HistoriaBest_Info_ok50% (2)

- La Molienda Por Su AgitaciónDocumento19 páginasLa Molienda Por Su AgitaciónhgcuAún no hay calificaciones

- 4ta - Clase de Molinos para MineralesDocumento53 páginas4ta - Clase de Molinos para MineralesLeonardo Lozano Callaca100% (1)

- Equipo para La Reducción de TamañoDocumento16 páginasEquipo para La Reducción de TamañoCarlos CamachoAún no hay calificaciones

- MoliendaDocumento12 páginasMoliendakatya meryAún no hay calificaciones

- Informe de LaboratorioDocumento63 páginasInforme de LaboratorioOscar Hanco CariAún no hay calificaciones

- CONMINUCIÓNDocumento50 páginasCONMINUCIÓNMaría Del Pilar Arenas PerezAún no hay calificaciones

- Planta ConcentradoraDocumento62 páginasPlanta Concentradoranufri123Aún no hay calificaciones

- Molino SemiautógenoDocumento7 páginasMolino SemiautógenoJohanna Saavedra0% (1)

- Trabajo Final MaquinariaDocumento44 páginasTrabajo Final MaquinariaAngel ParionaAún no hay calificaciones

- Tipos de TrituradorasDocumento9 páginasTipos de TrituradorasSOLANGE PAIBA SANTIAún no hay calificaciones

- Molinos de Bolas - Universidad de AconcaguaDocumento12 páginasMolinos de Bolas - Universidad de AconcaguaalvarezriAún no hay calificaciones

- Facultad de Ingeniería Y ArquitecturaDocumento8 páginasFacultad de Ingeniería Y ArquitecturaKennedy Oliva MendozaAún no hay calificaciones

- ChancadoDocumento41 páginasChancadoPrincessLeto67% (3)

- Conminucionde Minerales 3Documento7 páginasConminucionde Minerales 3fe.fernandez.guerraAún no hay calificaciones

- Conc 3Documento85 páginasConc 3emilio julio virhuez diegoAún no hay calificaciones

- Molienda y Clasificacion Miprotech PDFDocumento100 páginasMolienda y Clasificacion Miprotech PDF4lk0nAún no hay calificaciones

- TrituradorasDocumento5 páginasTrituradorasAnonymous ujX6AKXl8Aún no hay calificaciones

- Conminucion - MineralurgiaDocumento47 páginasConminucion - MineralurgiaMijhail RomeroAún no hay calificaciones

- Molienda BeneficioDocumento7 páginasMolienda BeneficioKim Carpio Palomino0% (1)

- Equipos de Molienda y Trituracion. InvDocumento25 páginasEquipos de Molienda y Trituracion. InvAngel Maliel Limon CaceresAún no hay calificaciones

- Chancadora de ConoDocumento15 páginasChancadora de ConovictocoAún no hay calificaciones

- Chancadores de ConoDocumento14 páginasChancadores de ConoAmilcarAlboleda100% (1)

- Trabajo Chancado PrimarioDocumento5 páginasTrabajo Chancado PrimarioSoledad FonsecaAún no hay calificaciones

- Rodillo DentadoDocumento5 páginasRodillo DentadoJ Mer MarAún no hay calificaciones

- Molinos Benja02Documento5 páginasMolinos Benja02franckAún no hay calificaciones

- MoliendaDocumento27 páginasMoliendaPatricio GuzmanAún no hay calificaciones

- Planta de Triturado Martha CandelaDocumento18 páginasPlanta de Triturado Martha CandelaJHAIR ALEXIS DELGADO HINCAPIÉAún no hay calificaciones

- Proceso de Chancado y TrituracionDocumento20 páginasProceso de Chancado y TrituracionVanesa TorresAún no hay calificaciones

- Proceso de La ConminucionDocumento7 páginasProceso de La ConminucionkevinAún no hay calificaciones

- Chanca DoDocumento56 páginasChanca DomarcoAún no hay calificaciones

- Clasificacion de Equipos Unidad 3 MolinosDocumento6 páginasClasificacion de Equipos Unidad 3 MolinosyessiAún no hay calificaciones

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409De EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Calificación: 2 de 5 estrellas2/5 (1)

- Ejecución de fábricas para revestir. EOCB0108De EverandEjecución de fábricas para revestir. EOCB0108Aún no hay calificaciones

- Caso CobreDocumento76 páginasCaso CobreFrancisco Javier Alarcón GarridoAún no hay calificaciones

- Diagrama de EllinghamDocumento1 páginaDiagrama de EllinghamFrancisco Javier Alarcón Garrido100% (1)

- Curso Cinetica Electroquimica BaseDocumento57 páginasCurso Cinetica Electroquimica BaseFrancisco Javier Alarcón Garrido100% (2)

- UDA 01 Introduccion A La Catedra de Perforacion PDFDocumento62 páginasUDA 01 Introduccion A La Catedra de Perforacion PDFFelipe Eduardo Torres CornejoAún no hay calificaciones

- Biohidrometalurgia Clase IDocumento48 páginasBiohidrometalurgia Clase IFrancisco Javier Alarcón GarridoAún no hay calificaciones

- F Trat. AnaerobioDocumento28 páginasF Trat. AnaerobioFrancisco Javier Alarcón GarridoAún no hay calificaciones

- Clase 08 Termodinamica de Soluciones 1Documento47 páginasClase 08 Termodinamica de Soluciones 1Francisco Javier Alarcón GarridoAún no hay calificaciones

- Magmatismo y Metalogénesis (Resumen)Documento13 páginasMagmatismo y Metalogénesis (Resumen)Francisco Javier Alarcón GarridoAún no hay calificaciones

- Ciclo Del Carbono, Nitrogeno, FosforoDocumento27 páginasCiclo Del Carbono, Nitrogeno, FosforoFrancisco Javier Alarcón GarridoAún no hay calificaciones

- Introduccion A La Geometalurgia 2014 - Clase 2Documento9 páginasIntroduccion A La Geometalurgia 2014 - Clase 2Francisco Javier Alarcón GarridoAún no hay calificaciones

- Contabilizacion y Control de Costo de Los Costos Indiorectos de FabricacionDocumento24 páginasContabilizacion y Control de Costo de Los Costos Indiorectos de FabricacionANA QAún no hay calificaciones

- FiltracionDocumento38 páginasFiltracionExelar150% (1)

- Analisis de Costos Desague. 01Documento5 páginasAnalisis de Costos Desague. 01cesar molina berrocalAún no hay calificaciones

- Ficha Tecnica Colmena Cubiertas TrapezoidalesDocumento4 páginasFicha Tecnica Colmena Cubiertas TrapezoidalesJasson PaézAún no hay calificaciones

- Portafolio IndivsecDocumento12 páginasPortafolio IndivsecMonteriano de MonteriaAún no hay calificaciones

- Informe FatigaDocumento16 páginasInforme FatigaAlex ChancúsigAún no hay calificaciones

- Propiedades de Los ExplosivosDocumento21 páginasPropiedades de Los ExplosivosSteven Ztifler RoccoAún no hay calificaciones

- Sistemas de Maquinas de Control NuméricoDocumento10 páginasSistemas de Maquinas de Control NuméricoGermán SerranoAún no hay calificaciones

- PRO Manejo Residuos Peligrosos APMDocumento14 páginasPRO Manejo Residuos Peligrosos APMAna ColqueAún no hay calificaciones

- Sistemas de Lubricación y RefrigeraciónDocumento28 páginasSistemas de Lubricación y RefrigeraciónOMAR OLSIM MAMANI COSMEAún no hay calificaciones

- Con ProyectoooooooooooooooooooooDocumento267 páginasCon ProyectoooooooooooooooooooooYuri EscobarAún no hay calificaciones

- Práctica 4 ExtracciónDocumento21 páginasPráctica 4 ExtracciónDuckDuck4Aún no hay calificaciones

- Lubgrass ActDocumento1 páginaLubgrass Actvictor villegasAún no hay calificaciones

- TIERRA, Ccotouanca y Cayañaupa PDFDocumento35 páginasTIERRA, Ccotouanca y Cayañaupa PDFAnonymous Uc8SOGAún no hay calificaciones

- Pangofol: Hoja TécnicaDocumento2 páginasPangofol: Hoja TécnicaEnrique MoralesAún no hay calificaciones

- Tesis BiodigestoresDocumento91 páginasTesis BiodigestoresJorge Francisco GaliciaAún no hay calificaciones

- Guía Taller de Tecnología - Sexto - Periodo IIDocumento8 páginasGuía Taller de Tecnología - Sexto - Periodo IIfafimegoAún no hay calificaciones

- Lijas para MaderaDocumento5 páginasLijas para MaderaLeonardoAlomiaAún no hay calificaciones

- Trabajofinal - Fernanda VallejosDocumento16 páginasTrabajofinal - Fernanda VallejosFernanda Vallejos MéndezAún no hay calificaciones

- Cinta TeflónDocumento25 páginasCinta TeflónEdwar Tarrillo VasquezAún no hay calificaciones

- El Balón - Dirección de Entornos TécnologicosDocumento7 páginasEl Balón - Dirección de Entornos TécnologicosArizaid Martinez Sanchez100% (1)

- Trabajo de InvestigacionDocumento14 páginasTrabajo de InvestigacionMIRLA MIRELLA MORENO LEANDROAún no hay calificaciones

- Informe Del Plan de Trabajo - LOSA SR. de LOS MILAGROSDocumento22 páginasInforme Del Plan de Trabajo - LOSA SR. de LOS MILAGROSJazmine Herrera chaparroAún no hay calificaciones

- Guia Practica Tuberia y Perfiles-2Documento36 páginasGuia Practica Tuberia y Perfiles-2amz8Aún no hay calificaciones

- NCh134 1 1997Documento9 páginasNCh134 1 1997Sebastian Ramos GrilliAún no hay calificaciones

- Riqueza PopularDocumento229 páginasRiqueza PopularEnrique PalaciosAún no hay calificaciones

- Describir Los Tipos y Características Físicas y Eléctricas de Los Materiales Semiconductores. SABER 1Documento3 páginasDescribir Los Tipos y Características Físicas y Eléctricas de Los Materiales Semiconductores. SABER 1Erick Ulises Castañeda PeñaAún no hay calificaciones

- Encuesta de Precio de Materiales de ConstruccionDocumento8 páginasEncuesta de Precio de Materiales de ConstruccionRichard Yangali RamosAún no hay calificaciones

- Indices Unificados 2017 CompletoDocumento58 páginasIndices Unificados 2017 CompletoJorge Luis Morales TitoAún no hay calificaciones

- t3 de Ambiental Rio ChontaDocumento12 páginast3 de Ambiental Rio Chontastevensteven30Aún no hay calificaciones