Documentos de Académico

Documentos de Profesional

Documentos de Cultura

1c.DEFECTOS 2021

Cargado por

FranciscoDiazMujica0 calificaciones0% encontró este documento útil (0 votos)

8 vistas35 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

8 vistas35 páginas1c.DEFECTOS 2021

Cargado por

FranciscoDiazMujicaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 35

PROCESO SIDERURGICO

CONTROL DE LA MATERIA PRIMA EN

EL LAMINADO

DISCONTINUIDADES

Fisuras En caliente Porosidad Aislada

• En frío • Agrupada

• Desgarre laminar (Lamellar • Alineada

Tearing) • Nido

• Fisuración por corrosión

bajo tensiones

Penetración Inadecuada

• Fisuración por formación de

fases frágiles

• Exceso

• Fisuración por fatiga • Falta

• Cráter Socavadura • Quemado

• Falta de Fusión Lateral

• Entre-pasadas

DISCONTINUIDADES

• Perfil de Filete inadecuado Inclusiones

Excesiva concavidad • De escoria

• Excesiva convexidad • Tungsteno.

• Óxido

• Perfil de cordón

inadecuado Golpes de Arco

Salpicaduras

• Exceso de sobremonta

Cráter

• Falta de relleno

RANGO DE

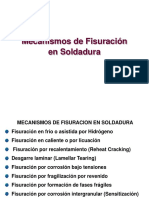

TIPO DE FISURACIÓN MATERIALES MAS TEMPERATURAS EN QUE

AFECTADOS SE PRODUCE

En frío o fisuración Aceros al carbono y de Entre - 60°C y 150°C

asistida por hidrógeno baja aleación en general.

Tambien algunos aceros

de alta aleación. Por

ejemplo 12% Cr

En caliente o fisuración Aceros al carbono y de A temperaturas de 0.8 –

por licuación baja aleación con 0.9 de Tf (Temperatura de

contenidos elevados de S fusión del material en °K

y P, aceros inoxidables

austeníniticos, aleaciones

no ferrosas. Por ejemplo

Al y Ni

RANGO DE

TIPO DE FISURACIÓN MATERIALES MAS TEMPERATURAS EN QUE

AFECTADOS SE PRODUCE

Desgarre laminar A la mayoría de los Entre 150°C y 350°C

(lamellar tearing) aceros laminados

Fisuración por corrosión Prácticamente a todas las No puede establecerse

bajo tensiones aleaciones de uso un rango específico

industrial si se dan las

condiciones adecuadas

Fisuración por Aceros de baja aleación Entre 450°C y 600°C

fragilización en revenido al Cr y Cr - Mo

Fisuración por formación Fisuración por formación La fragilización se

de fases frágiles . Por de fases frágiles. Por Ej. produce entre 400°C y

ejemplo fase σ Fase σ 900°C. No es posible

establecer un rango

preciso para la fisuración

Fisuración Asistida por Hidrógeno

• La fisuración en frío, mas correctamente denominada fisuración

asistida por hidrógeno, se manifiesta por la aparición de fisuras

inmediatamente, o transcurridos minutos y en algunos casos hasta

horas después de completada la soldadura. Estas fisuras pueden

presentarse en el cordón de soldadura o en la zona afectada por el

calor del material base. Requiere para su producción la concurrencia

de los siguientes factores:

• Hidrógeno difusible en el metal de soldadura o en la zona afectada

térmicamente del material base.

• Una microestructura susceptible (Típicamente martensita de dureza

superior a los 350Hv).

• Tensiones mecánicas(P. Ej. tensiones residuales o térmicas)

LOCALIZACION DE FISURAS ASISTIDAS POR

HIDROGENO EN LA ZONA AFECTADA POR EL

CALOR DEL MATERIAL BASE EN

SOLDADURAS

FISURA ASISTIDA POR HIDROGENO EN LA

ZAC DE UN FILETE INICIADA EN EL TALON

FISURAS POR HIDROGENO EN METAL DE

SOLDADURA

FISURA POR HIDROGENO EN CORDON DE

SOLDADURA EN ENSAYO DE FISURACION

FISURACIÓN POR LICUACIÓN

• Fisuras por licuación en metal de

soldadura. Obsérvese la correlación

entre la posición de la fisura y las

zonas demás probable segregación.

En el caso del filete, la fisuración

puede haberse asistido por la

excesiva separación entre piezas. La

fisuración se relaciona con la

formación de compuestos de S y

eventualmente P debajo punto de

fusión, debido a fenómenos de

segregación ayudados por

contaminación.

• Los aceros inoxidables austeníticos pueden ser susceptibles a este

tipo de fisuración sino contienen ferrita delta en su microestructura

o si sólo contienen cantidades marginales.

Fisura central en filete con alta restricción, soldado con alto

aporte térmico y con contenido de ferrita delta marginal

Fisuras por fatiga formadas en el talón de una

soldadura a tope transversal

• Fisura por fatiga formada en el enganche de un filete longitudinal.

• Influencia de la forma del defecto

sobre la resistencia a la fatiga de

la unión soldada. Obsérvese que

sólo el defecto planar de falta de

penetración que se muestra en la

figura (c) es más eficaz que los

talones para producir la fisura por

fatiga. La presencia de defectos

severos de porosidad e

inclusiones de escoria no

modifica de manera significativa

la resistencia a la fatiga de las

uniones soldadas como lo

muestran las figuras (a) y (b).

OTRAS FORMAS DE FISURACIÓN

Desgarre laminar.

• Se presenta en la ZAC del material base cercano al límite de fusión.

Es consecuencia de la limitada ductilidad transversal en aceros como

consecuencia de los estratos de micro-inclusiones resultantes del

proceso de laminación. Se produce principalmente en juntas

transversales de filete o de penetración total de espesor elevado

(Aprox. > 20mm). Para evitarlo en casos deseverar estricción, el

acero debe exhibir suficiente ductilidad en un ensayo de tracción

transversal. P. Ej. 20% de reducción de área. Alternativamentese

puede recurrir a técnica de enmantecado.

DESGARRE LAMINAR.

CORROSIÓN BAJO TENSIONES.

• La mayoría de las aleaciones comerciales son susceptibles en el

medio apropiado. Requiere la concurrencia de tensiones mecánicas y

por lo tanto las soldaduras pueden ser afectadas. Ejemplos

particularmente importantes son las soldaduras en aceros al C en

medios agrios (H2S húmedos), aceros inoxidables austeníticos y

martensíticos en presencia de iones cloruro, aleaciones de aluminio

en distintos medios, etc. Se reduce el riesgo eliminando

concentradores de tensión, P. Ej. mediante amolado de los talones y

limitando la dureza de la ZAC por debajo de los 200 BHN en aceros al

C. La selección del materiales importante: aceros tipo AISI 316 con

teniendo Mo son menos susceptibles que los tipo 304, 321, o 347. Los

aceros inoxidables ferríticos y los duplex son menos susceptibles en

medios con cloruros pero pueden serlo en presencia de H2S húmedo.

CORROSIÓN BAJO TENSIONES.

FALTA DE FUSIÓN

CAUSA SOLUCIÓN

Inadecuada Limpiar la zona

limpieza. Bisel de soldadura

sucio con grasa antes de soldar

aceite u óxido (25mm.)

Velocidad de Utilizar

avance muy parámetros

alta o Corriente correctos

muy baja

Inadecuada Utilizar

orientación del orientación

electrodo correcta

CAUSA SOLUCIÓN FALTA DE

Corriente baja o Aumente el calor PENETRACIÓN

velocidad muy alta aportado

Diámetro de Utilice electrodo de

electrodo muy menor diámetro

grande

Incorrecta técnica Remueva bien la

de oscilación pileta de soldadura

Temperatura de Aumente la

precalentamiento temperatura de

muy baja precalentamiento

Tipo de consumible Utilice electrodos

incorrecto para la de mayor

penetración penetración ( Ej.

deseada Celeulósicos

FALTA DE PENETRACIÓN

CAUSA SOLUCIÓN

SOCAVADO Corriente muy alta Disminuya la corriente

Angulo de avance muy Mantenga el electrodo

pequeño de 5 – 10° respecto a la

vertical

Longitud de arco muy Utilice una longitud igual

larga o 1/2 diámetro con

electrodo básico

Oscilación inadecuada Aumente la oscilación

para rellenar el bisel

POROS

CAUSA SOLUCIONES

Suciedad metal Base ( aceite, grasa, humedad, óxido) Limpiar zona de soldadura (25 mm a cada lado del

bisel.

Longitud de arco largo Adecuada longitud de arco

Insuficiente mezcla de pileta líquida por medio del Movimiento correcto del electrodo

arco

Electrodos húmedos Seque los electrodos; usar termo de secado

Excesivo viento Utilice una carpa o biombo.

POROS

CAUSA SOLUCIÓN

El cráter no fue Arranque arco

CRÁTER

llenado adelante cráter a

adecuadamente rellenar y regrese con

(continuación de el arco hacia el cráter

cordones) hasta rellenarlo y

luego continúe hacia

adelante

Cráter con exceso (o Coloque la masa lo

falta) de metal de más lejos posible del

aporte arco

Arco desviado hacia Incline el electrodo

un lado hacia el lado opuesto

donde el arco es

desviado. Disminuya

la longitud de arco

EXCESO DE PENETRACIÓN

CAUSA SOLUCIÓN

Luz excesiva en el Cambie otro

proceso proceso adecuado

Longitud Arco muy Regularidad en la

corta Long. Arco

Velocidad de Utiliza parámetros

avance muy baja o correctos

corriente muy alta

EXCESIVA SOBREMONTA

CAUSA SOLUCIÓN

Corriente muy Disminuya

alta corriente

Velocidad de Aumenta

avance muy velocidad de

lenta avance

Excesiva Menor cantidad

cantidad de de cordones

cordones

Oscilación Mayor

inadecuada oscilación

homogénea

SALPICADURAS

CAUSA SOLUCIÓN

Excesiva Disminuya

Corriente corriente

Angulo de Angulo de 5 –

avance grande 10° con la

vertical

Longitud de Long. Arco

arco largo igual al

diámetro o

1/2

Fuerza de arco Disminuir la

excesiva fuerza de arco

INCLUSIONES DE

ESCORIA

CAUSA SOLUCIÓN

Corriente baja Aumente

corriente, para

que flote la

escoria

Velocidad de Reducir

avance muy alta velocidad para

que flote

escoria

Falta limpieza Limpieza de la

entre pases escoria en cada

pasada

GOLPE DE ARCO

CAUSA SOLUCIÓN

Arranque de electrodos en lugar indebido Inicie el arco frente al cordón que se esta haciendo,

Los cambios bruscos de temperaturas en la zona asegurándose que se pasará por el lugar inicial.

produce microfisuras Utilice una chapa auxiliar de arranque de electrodo

SOLPLO DE ARCO CAUSA SOLUCIÓN

Pieza sometida a Enrolle el cable de

campos magnéticos masa alrededor de la

importantes durante el pieza para

servicio (reparaciones) desmagnetizarla

Disposición incorrecta Coloque la masa lo más

del cable de masa lejos posible del arco

Arco desviados hacia un Incline el electrodo

lado hacia el lado opuesto

donde el arco es

desviado. Disminuya la

longitud de arco.

Utilice corriente alterna

(si es posible

AMPOLLAS DE HIDRÓGENO

MACROGRAFÍA DE UN MULTIPASE CON

FISURAS

También podría gustarte

- BIOBASE Drying Oven & Incubator (Dual-Use) BOV-D30'D50'D70'D140'D240 Manual en EspañolDocumento12 páginasBIOBASE Drying Oven & Incubator (Dual-Use) BOV-D30'D50'D70'D140'D240 Manual en EspañolELIZABETH NIEBLES BARCELO100% (2)

- Defectologia de La SoldaduraDocumento53 páginasDefectologia de La Soldadurarenebarreiro100% (18)

- Exceso de PenetraciónDocumento7 páginasExceso de PenetraciónJose Luis BarriosAún no hay calificaciones

- CAPÍTULO 15. - Discontinuidades y Defectos en SoldaduraDocumento59 páginasCAPÍTULO 15. - Discontinuidades y Defectos en SoldaduraRene Caldera92% (24)

- Exposicion SoldaduraDocumento25 páginasExposicion SoldaduraSaraAún no hay calificaciones

- Fallas SoldadurasDocumento4 páginasFallas SoldadurasalejandroAún no hay calificaciones

- Tabla Defectos SoldaduraDocumento3 páginasTabla Defectos SoldaduraMarta Urbán AlfaroAún no hay calificaciones

- Trabajo Los Defecto Que Se Producen en La Soldadura GmawDocumento14 páginasTrabajo Los Defecto Que Se Producen en La Soldadura GmawEliecer jose Caamaño caceresAún no hay calificaciones

- Arco ElectricoDocumento80 páginasArco ElectricoRonald Eduardo Urbina EsquivelAún no hay calificaciones

- ACFrOgBQHQZuVjVjghewBt1rSIV0rC Br43vvvyPx6pr Ce3Mi4ybmFBLCWkhnPCoOc5Jc3MltPftC3HuHeye5uikRzF EI6R XLIzXqym8Ff4YhyIc1eotwhJu5wgTw0WNiDC34L3H4fgjF6HHmDocumento84 páginasACFrOgBQHQZuVjVjghewBt1rSIV0rC Br43vvvyPx6pr Ce3Mi4ybmFBLCWkhnPCoOc5Jc3MltPftC3HuHeye5uikRzF EI6R XLIzXqym8Ff4YhyIc1eotwhJu5wgTw0WNiDC34L3H4fgjF6HHmRaziel David Poot RodriguezAún no hay calificaciones

- Discontinuidades y DefectosDocumento84 páginasDiscontinuidades y DefectosJuan David Ballesteros RoaAún no hay calificaciones

- Hierro Fundido - V1Documento49 páginasHierro Fundido - V1Nelson Galindo LozanoAún no hay calificaciones

- Soldadura en Aceros InoxidablesDocumento26 páginasSoldadura en Aceros InoxidablesOmar MuñozAún no hay calificaciones

- Mecanismos de FisuracionDocumento38 páginasMecanismos de FisuracionwchavezbAún no hay calificaciones

- Resumen 2 SoldaduraDocumento5 páginasResumen 2 SoldaduraDaniel Francisco Bocanegra RojasAún no hay calificaciones

- Identificacion de Defectos y Solucion de Los Cordones en Mig-MagDocumento20 páginasIdentificacion de Defectos y Solucion de Los Cordones en Mig-MagAnonymous tI6cgOO7NAAún no hay calificaciones

- Recomendaciones de SoldaduraDocumento43 páginasRecomendaciones de SoldaduraDanny Joel ChAún no hay calificaciones

- PRESENTACIÓN Inoxidable DuplexDocumento16 páginasPRESENTACIÓN Inoxidable DuplexPablo SebastianAún no hay calificaciones

- 4.1-Mecanismos de FisuracionDocumento38 páginas4.1-Mecanismos de FisuracionEl_GasistaAún no hay calificaciones

- Soldadura Por CapilaridadDocumento9 páginasSoldadura Por CapilaridadAnToni Bravo PalaciosAún no hay calificaciones

- Temaiv - Parte 3.falla en SoldadurasDocumento40 páginasTemaiv - Parte 3.falla en SoldadurasLinda GilAún no hay calificaciones

- 12ava Sesion Discontinuidades y Defectos en SoldaduraDocumento80 páginas12ava Sesion Discontinuidades y Defectos en SoldaduraCristell Ramos100% (2)

- Aceros Al Carbono y Carbono - ManganesoDocumento23 páginasAceros Al Carbono y Carbono - ManganesoLeydi Catherine Contreras SisaAún no hay calificaciones

- DEFECTOS DE SOLDADURA y PROCEDIMIENTOS INSPECCIÓNDocumento7 páginasDEFECTOS DE SOLDADURA y PROCEDIMIENTOS INSPECCIÓNjtelmo1Aún no hay calificaciones

- 11 Agrietamiento en Frio y en CalienteDocumento34 páginas11 Agrietamiento en Frio y en CalienteMarlon GutierrezAún no hay calificaciones

- Soldadura Por Arco Sumergido Saw PresentacionDocumento45 páginasSoldadura Por Arco Sumergido Saw PresentacionHectorLópezAún no hay calificaciones

- Curso Genérico Fundición-DiseñoDocumento114 páginasCurso Genérico Fundición-DiseñoTango BeltzaAún no hay calificaciones

- Soldadura 181107152721 PDFDocumento7 páginasSoldadura 181107152721 PDFLuis Alberto Tejada RiveraAún no hay calificaciones

- Imperfecciones de Las Uniones SoldadasDocumento51 páginasImperfecciones de Las Uniones SoldadasCarlos Alberto Huamaní Gonzales100% (1)

- PDF SoldaduraDocumento95 páginasPDF SoldaduraJosé MateoAún no hay calificaciones

- 12.1 Discontinuidades y Defectos en Uniones Soldadas (Autoguardado)Documento95 páginas12.1 Discontinuidades y Defectos en Uniones Soldadas (Autoguardado)Victor Angel Fuertes SaboyaAún no hay calificaciones

- Discontinuidades y Defectos SoldaduraDocumento13 páginasDiscontinuidades y Defectos SoldaduraAndres Cortes Londoño100% (1)

- Defectos SmawDocumento11 páginasDefectos SmawLewoskiAún no hay calificaciones

- Preguntas de SoldaduraDocumento5 páginasPreguntas de SoldaduratoluchiAún no hay calificaciones

- Soldadura Por Proceso de Arco SumergidoDocumento11 páginasSoldadura Por Proceso de Arco SumergidoMijael MendozaAún no hay calificaciones

- Semana 5 Del Curso de SoldaduraDocumento17 páginasSemana 5 Del Curso de Soldadurarodrigo contrerasAún no hay calificaciones

- Procedimiento para Soldar Hierro ColadoDocumento13 páginasProcedimiento para Soldar Hierro Coladogamermal100% (6)

- ModuloDocumento17 páginasModulowalterAún no hay calificaciones

- Soldadura. Electrica PDFDocumento85 páginasSoldadura. Electrica PDFOrielAún no hay calificaciones

- Discontinuidades en SoldadurasDocumento67 páginasDiscontinuidades en SoldadurascarballalAún no hay calificaciones

- ElectrodosDocumento52 páginasElectrodosgwpinedaAún no hay calificaciones

- 10 DefectologíaDocumento78 páginas10 Defectologíar32vw94.canAún no hay calificaciones

- Mecanismos de Fisuracion en SoldaduraDocumento18 páginasMecanismos de Fisuracion en SoldaduraJuan TorresAún no hay calificaciones

- Soldadura GTAWDocumento34 páginasSoldadura GTAWjosuepirir307Aún no hay calificaciones

- Soldabilidad de Hierro FundidoDocumento29 páginasSoldabilidad de Hierro Fundidobilsait0% (1)

- Defectos en SoldaduraDocumento3 páginasDefectos en Soldaduraali francoAún no hay calificaciones

- Informe Lab SoldaduraDocumento6 páginasInforme Lab SoldaduraRoyerAngelAún no hay calificaciones

- Mecanismos de Fisuracion 001Documento8 páginasMecanismos de Fisuracion 001Anonymous 6LwW4qi6TiAún no hay calificaciones

- 8 Electrodos para Soldar Hierro FundidoDocumento7 páginas8 Electrodos para Soldar Hierro FundidoRoberto Quispe EscarcenaAún no hay calificaciones

- Defectos de SoldaduraDocumento4 páginasDefectos de Soldadurawgomez_175543Aún no hay calificaciones

- Electrodo Indura 70Documento1 páginaElectrodo Indura 70FerradoAún no hay calificaciones

- PROCESO SMAW Actualizado (Autoguardado)Documento31 páginasPROCESO SMAW Actualizado (Autoguardado)Rhoy Quispe paytanAún no hay calificaciones

- DEFECTOSDocumento20 páginasDEFECTOSDiegoCamposEscobarAún no hay calificaciones

- Problemas y Defectos Comunes en La Soldadura Clase 6Documento5 páginasProblemas y Defectos Comunes en La Soldadura Clase 6José MateoAún no hay calificaciones

- Tema 6 Técnicas de Soldeo Tratamientos e ImperfeccionesDocumento3 páginasTema 6 Técnicas de Soldeo Tratamientos e ImperfeccionesEdward Aguilar RodriguezAún no hay calificaciones

- Soldadura Entre Materiales Disímiles PDFDocumento62 páginasSoldadura Entre Materiales Disímiles PDFElmar Cuellar100% (3)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasDe EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasAún no hay calificaciones

- Determinación de Cloruros en Diferentes Muestras de AguaDocumento13 páginasDeterminación de Cloruros en Diferentes Muestras de AguaLina Alejandra Reyes ÁvilaAún no hay calificaciones

- Campamento A Bajas TemperaturasDocumento2 páginasCampamento A Bajas Temperaturasalvaro ruiz100% (1)

- Laboratorio N°3. Dilatación de SolidosDocumento4 páginasLaboratorio N°3. Dilatación de SolidosFabiánAún no hay calificaciones

- Practica 6 Lab IQA II 2020ADocumento5 páginasPractica 6 Lab IQA II 2020AROXANA VALDEZ GOMEZAún no hay calificaciones

- MANUAL LFQ Feb 2023ADocumento43 páginasMANUAL LFQ Feb 2023AKarla QuirozAún no hay calificaciones

- Emergencia QuimicasDocumento52 páginasEmergencia QuimicasMiguel RamirezAún no hay calificaciones

- ENAMI Informe Final Nirivilo 2018Documento54 páginasENAMI Informe Final Nirivilo 2018Nadia Jara RiquelmeAún no hay calificaciones

- Perfil Profesional y Ocupacional Del Quimico FarmaceuticoDocumento25 páginasPerfil Profesional y Ocupacional Del Quimico FarmaceuticoYeiled TapiasAún no hay calificaciones

- Semana 7 - Estequiometria de Las Reacciones Químicas Unidad IiDocumento31 páginasSemana 7 - Estequiometria de Las Reacciones Químicas Unidad IiCYNTHIA MILAGROS BACA ALVAREZAún no hay calificaciones

- SP Masa Ii 08 09 2020Documento6 páginasSP Masa Ii 08 09 2020Angie Antonella Vidal HuamánAún no hay calificaciones

- MatrazDocumento2 páginasMatrazMarca Mamani JhessicaAún no hay calificaciones

- MiscibilidadDocumento4 páginasMiscibilidadVERONICA ALEXANDRA RODRIGUEZ MORENOAún no hay calificaciones

- Expo Baldosas PanelesDocumento37 páginasExpo Baldosas PanelesFreddy AyalaAún no hay calificaciones

- Investigación de Las Teorías Del HombreDocumento2 páginasInvestigación de Las Teorías Del HombreandreaAún no hay calificaciones

- Ciencias Naturales-ExpoDocumento11 páginasCiencias Naturales-ExpoCielo BernalAún no hay calificaciones

- Fundamentos Ensayos Al FuegoDocumento75 páginasFundamentos Ensayos Al FuegoAnonymous FfIxH2o9Aún no hay calificaciones

- Laboratorio Bioquímica. CatalasaDocumento2 páginasLaboratorio Bioquímica. CatalasaRamírez DavidAún no hay calificaciones

- Ficha de Datos de Seguridad Nutec SolventeDocumento9 páginasFicha de Datos de Seguridad Nutec Solventeproduccion.jagcustomsAún no hay calificaciones

- Membrana KarpDocumento91 páginasMembrana KarpWilliams LopezAún no hay calificaciones

- Ayudant A N 6 Equilibrio Qu Mico I PDFDocumento31 páginasAyudant A N 6 Equilibrio Qu Mico I PDFJAIRO CHAVEZ ROMEROAún no hay calificaciones

- Instrumento de MediciónDocumento4 páginasInstrumento de MediciónMichael OlmedoAún no hay calificaciones

- Analisis 05 Hrs 14 Febrero 2020Documento2 páginasAnalisis 05 Hrs 14 Febrero 2020EDU ORTAAún no hay calificaciones

- Fenol A 16 09 2021Documento34 páginasFenol A 16 09 2021Jonatan MarkaAún no hay calificaciones

- Certificado. CPC 40 HS-1-2020-1Documento1 páginaCertificado. CPC 40 HS-1-2020-1cristian sebastian100% (1)

- TRABAJO 4 y 5Documento27 páginasTRABAJO 4 y 5GINPERUAún no hay calificaciones

- Anexo 1. Trabajo de Monitoreo de Calidad de Agua en Campo 202112Documento20 páginasAnexo 1. Trabajo de Monitoreo de Calidad de Agua en Campo 202112garyAún no hay calificaciones

- Disoluciones PatrónDocumento29 páginasDisoluciones PatróncondominioAún no hay calificaciones

- Analisis CuantitativoDocumento16 páginasAnalisis Cuantitativoengel martinezAún no hay calificaciones

- 02 CROMATINA BIOcelDocumento77 páginas02 CROMATINA BIOcelWrathionLeeroyAún no hay calificaciones