0% encontró este documento útil (0 votos)

788 vistas6 páginas5S - Backus

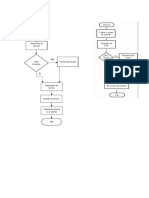

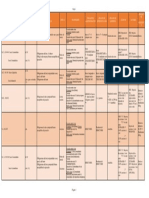

El documento describe el proceso actual de atención de unidades de transporte en una empresa que sufre demoras e ineficiencias. Se propone aplicar el método Lean de las 5S (clasificar, ordenar, limpiar, estandarizar y disciplina) para mejorar la productividad. Las 5S ayudarán a eliminar la suciedad, organizar y señalizar el área de trabajo, estandarizar procesos y mantener la mejora a través del tiempo.

Cargado por

Marcos David Alvarez Del CarpioDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

788 vistas6 páginas5S - Backus

El documento describe el proceso actual de atención de unidades de transporte en una empresa que sufre demoras e ineficiencias. Se propone aplicar el método Lean de las 5S (clasificar, ordenar, limpiar, estandarizar y disciplina) para mejorar la productividad. Las 5S ayudarán a eliminar la suciedad, organizar y señalizar el área de trabajo, estandarizar procesos y mantener la mejora a través del tiempo.

Cargado por

Marcos David Alvarez Del CarpioDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd