Documentos de Académico

Documentos de Profesional

Documentos de Cultura

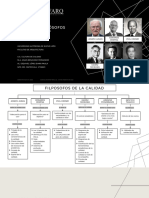

1.1 TAREA DEL SUBTEMA. Principales Corrientes Filosóficas de La Calidad

Cargado por

Kevin Llanos0 calificaciones0% encontró este documento útil (0 votos)

2 vistas12 páginasT1

Título original

1.1 TAREA DEL SUBTEMA. Principales Corrientes Filosóficas de la Calidad

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoT1

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

2 vistas12 páginas1.1 TAREA DEL SUBTEMA. Principales Corrientes Filosóficas de La Calidad

Cargado por

Kevin LlanosT1

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 12

INSTITUTO TECNOLÓGICO DE NUEVO LAREDO

Principales Corrientes Filosóficas de la Calidad

INGENIERÍA EN GESTIÓN EMPRESARIAL

7º B

CALIDAD APLICADA A LA GESTIÓN EMPRESARIAL

Catedrático: Salvador Lugo Amador

Alumno: Kevin Israel Llanos Ahumada

No. Control: 20100632

Nuevo Laredo, Tamaulipas. Agosto 24 de 2023

1.1 TAREA DEL SUBTEMA: Principales Corrientes Filosóficas de la Calidad

En resumen, el concepto de calidad abarca una combinación de características técnicas,

satisfacción del cliente, consistencia, mejora continua y valor. Lograr la calidad implica un

enfoque integral en todas estas áreas para garantizar que lo que se produce o ofrece

cumpla con los más altos estándares posibles.

La gestión empresarial es el proceso de planificar, organizar, dirigir y controlar las

actividades de una organización con el objetivo de lograr el éxito y la eficiencia en todas

sus operaciones. Los objetivos varían según la organización y su contexto, pero en

general, se centran en aspectos como la rentabilidad, el crecimiento, la eficiencia, la

satisfacción del cliente y la responsabilidad social.

La calidad aplicada contribuye a la gestión empresarial al mejorar la satisfacción del

cliente, reducir costos, aumentar la eficiencia, respaldar la toma de decisiones basada en

datos, promover la mejora continua, aumentar la competitividad y asegurar el

cumplimiento normativo. Al integrar la calidad en todos los niveles de la organización, las

empresas pueden lograr un funcionamiento más eficaz y alcanzar sus objetivos de

manera más consistente.

Uno de los Gurús de tuvo más aportación fue W. Edwards Deming, es ampliamente

reconocido por su enfoque en la mejora continua, el uso de datos y estadísticas, la

importancia de los empleados, el liderazgo efectivo y su contribución a la transformación

de la calidad en la industria. Sus ideas y principios siguen siendo relevantes en la gestión

empresarial y la mejora de la calidad en la actualidad.

Concepto del Sistema JIT (Justo a Tiempo):

El sistema JIT, o Justo a Tiempo, es una filosofía de gestión de operaciones y producción

que busca eliminar el desperdicio y lograr la máxima eficiencia al producir y entregar

productos y servicios exactamente en el momento en que son necesarios. El sistema JIT

se centra en minimizar inventarios, reducir tiempos de espera y optimizar los flujos de

trabajo para lograr una producción fluida y eficiente.

Objetivo Principal del Sistema JIT:

El objetivo principal del sistema JIT es reducir al máximo los costos y mejorar la eficiencia

al eliminar actividades que no agregan valor y alineando la producción con la demanda

real del mercado. Esto se logra produciendo en cantidades pequeñas y entregando

productos y componentes justo a tiempo, evitando inventarios excesivos y costos

asociados.

Ventajas del Sistema JIT:

1. Reducción de Costos: Al eliminar inventarios innecesarios y actividades de

desperdicio, el sistema JIT reduce los costos de almacenamiento, manejo y

obsolescencia.

2. Mejora de la Eficiencia: La producción ajustada al ritmo de la demanda real evita la

sobreproducción y los tiempos de espera, lo que conduce a una mejora general en la

eficiencia operativa.

3. Calidad Mejorada: Al minimizar el almacenamiento y la manipulación de inventarios,

hay menos posibilidades de daños o deterioro de los productos. Además, el enfoque en

la calidad en todas las etapas de producción mejora la satisfacción del cliente.

4. Reducción del Tiempo de Ciclo: El sistema JIT optimiza los flujos de trabajo y

reduce el tiempo necesario para completar un ciclo de producción, lo que permite una

respuesta más rápida a las demandas cambiantes del mercado.

5. Flexibilidad y Adaptabilidad: El sistema JIT permite a las organizaciones ajustarse

rápidamente a cambios en la demanda y en las condiciones del mercado, ya que no están

comprometidas con grandes inventarios.

Desventajas del Sistema JIT:

1. Riesgo de Interrupciones en la Cadena de Suministro: La dependencia de entregas

justo a tiempo puede ser arriesgada si hay interrupciones en la cadena de suministro,

como retrasos en la producción o problemas de transporte.

2. Requiere Alta Precisión y Planificación: El sistema JIT exige una planificación y

ejecución precisa para evitar la falta de componentes o productos en momentos críticos.

3. Dificultad en la Gestión de la Demanda Fluctuante: Si la demanda cambia de

manera abrupta o inesperada, el sistema JIT puede tener dificultades para adaptarse

rápidamente.

4. Dependencia de Proveedores Confiables: El éxito del sistema JIT depende de tener

proveedores confiables que puedan entregar componentes y materiales de manera

consistente y a tiempo.

5. Desafíos de Implementación Inicial: La transición hacia el sistema JIT puede

requerir cambios significativos en la cultura organizacional, la infraestructura y las

prácticas de producción, lo que puede ser desafiante.

Concepto del Sistema de Manufactura Esbelta:

El Sistema de Manufactura Esbelta, también conocido como Lean Manufacturing, es una

filosofía y enfoque de gestión que se centra en la eliminación de desperdicios y la

maximización del valor para el cliente en todas las operaciones de una organización. El

término "esbelto" se refiere a la idea de operaciones más eficientes, flexibles y ágiles, con

una mínima cantidad de recursos y actividades que no agregan valor.

Objetivo Principal del Sistema de Manufactura Esbelta:

El objetivo principal del Sistema de Manufactura Esbelta es proporcionar productos y

servicios de alta calidad, de manera más eficiente y efectiva posible, eliminando todo lo

que no añade valor al cliente. Esto se logra a través de la optimización de procesos, la

mejora continua y la participación de los empleados en la identificación y eliminación de

desperdicios.

Ventajas del Sistema de Manufactura Esbelta:

1. Reducción de Desperdicios: El enfoque en la eliminación de desperdicios (como

sobreproducción, inventarios innecesarios, tiempos de espera, movimientos

innecesarios, etc.) conduce a una mayor eficiencia y costos reducidos.

2. Mejora de la Calidad: Al identificar y resolver problemas en las primeras etapas de

producción, se mejora la calidad y se reduce la posibilidad de defectos en los productos.

3. Aumento de la Productividad: La eliminación de actividades no esenciales y la

optimización de flujos de trabajo aumentan la productividad en toda la organización.

4. Flexibilidad y Adaptabilidad: La manufactura esbelta permite a las organizaciones

ajustarse más rápidamente a cambios en la demanda y a nuevas condiciones del

mercado.

5. Mejora en la Satisfacción del Cliente: Al centrarse en agregar valor al cliente y en

la entrega de productos de alta calidad, la satisfacción del cliente tiende a aumentar.

Desventajas del Sistema de Manufactura Esbelta:

1. Dificultad en la Implementación Inicial: Cambiar la cultura organizacional, los

procesos y las prácticas puede ser desafiante y llevar tiempo.

2. Requiere Compromiso y Participación Total: El éxito del sistema de manufactura

esbelta depende del compromiso total de la organización y de la participación activa de

los empleados en la identificación y resolución de problemas.

3. Puede Ser Vulnerable a Interrupciones en la Cadena de Suministro: La

dependencia de una cadena de suministro eficiente puede ser un riesgo si hay

interrupciones.

4. Requiere Cambios Culturales y de Mentalidad: Adoptar un enfoque esbelto puede

requerir un cambio cultural y de mentalidad en toda la organización.

5. No Siempre es Adecuado para Todos los Sectores: Algunas industrias y procesos

pueden tener limitaciones que dificulten la implementación del sistema de manufactura

esbelta.

Concepto del Método SMED:

SMED (Single Minute Exchange of Die, por sus siglas en inglés) es una metodología de

mejora que se centra en reducir al mínimo el tiempo necesario para cambiar de un

proceso de producción a otro. Originalmente desarrollado por Shigeo Shingo, el SMED

se enfoca en la optimización de las operaciones de cambio de herramientas y

configuración en maquinaria y procesos.

Objetivo Principal del Método SMED:

El objetivo principal del Método SMED es reducir drásticamente los tiempos de cambio

entre productos o procesos, con la intención de mejorar la eficiencia, aumentar la

capacidad de producción y reducir los costos asociados con el tiempo de inactividad y la

configuración de equipos.

Ventajas del Método SMED:

1. Reducción de Tiempo de Inactividad: Al optimizar los tiempos de cambio, se reduce

el tiempo en el que una máquina o proceso está inactivo, lo que aumenta la capacidad de

producción.

2. Mayor Flexibilidad: La capacidad de cambiar rápidamente entre productos o

procesos permite una mayor flexibilidad para satisfacer la demanda del mercado y

responder a cambios en los requerimientos de los clientes.

3. Reducción de Costos: Menos tiempo de inactividad y configuración significa

menores costos asociados con pérdida de producción y tiempo de cambio.

4. Mejora en la Eficiencia: Al eliminar pasos innecesarios y reducir los tiempos de

cambio, se logra una mayor eficiencia en las operaciones.

5. Mejora de la Calidad: La estandarización de los procesos de cambio puede ayudar

a reducir errores y problemas asociados con la configuración de equipos.

Desventajas del Método SMED:

1. Requiere Tiempo y Esfuerzo Inicial: La implementación exitosa del Método SMED

puede requerir cambios significativos en los procesos y la forma de pensar, lo que lleva

tiempo y esfuerzo.

2. Resistencia al Cambio: Los empleados pueden resistirse al principio a los cambios

en la forma en que se realizan las operaciones.

3. Posibles Errores en la Estandarización: Si no se implementa correctamente, la

estandarización de los procesos de cambio puede llevar a errores si no se siguen los

procedimientos adecuados.

4. Requiere Conocimientos Específicos: Para implementar SMED de manera efectiva,

se requiere un conocimiento detallado de los procesos y equipos involucrados.

Concepto de la Función de la Pérdida:

La Función de la Pérdida, también conocida como "Función de Pérdida de Taguchi" o

"Función de Calidad de Taguchi", es un enfoque utilizado en la mejora de la calidad y el

diseño de productos. Fue desarrollado por el ingeniero japonés Genichi Taguchi. La idea

principal es cuantificar y minimizar las variaciones y defectos en un producto o proceso,

de manera que se obtenga un resultado más consistente y cercano al valor objetivo.

Objetivo Principal de la Función de la Pérdida:

El objetivo principal de la Función de la Pérdida es diseñar productos y procesos que

sean menos sensibles a las variaciones y que proporcionen resultados más consistentes.

Esto se logra al minimizar los efectos negativos de las desviaciones de las

especificaciones y al maximizar los efectos positivos de estar más cerca de los valores

objetivo.

Ventajas de la Función de la Pérdida:

1. Enfoque en la Robustez: La Función de la Pérdida busca crear productos y

procesos robustos que sean menos afectados por las variaciones naturales y los factores

externos.

2. Mejora de la Calidad: Al diseñar para minimizar la variabilidad, se logra una mayor

consistencia y calidad en los productos y procesos.

3. Reducción de Costos: Al disminuir la variabilidad y los defectos, se reducen los

costos asociados con retrabajo, desperdicio y garantías.

4. Enfoque en la Mejora Continua: La Función de la Pérdida promueve la identificación

y reducción constante de variaciones, lo que conduce a una mejora continua.

5. Optimización del Diseño: Ayuda a encontrar el mejor equilibrio entre los factores y

variables involucrados en el diseño, para lograr un producto de alta calidad.

Desventajas de la Función de la Pérdida:

1. Complejidad: La aplicación de la Función de la Pérdida puede ser compleja y

requerir un conocimiento técnico avanzado.

2. Dificultad en la Práctica: Puede ser difícil aplicar la Función de la Pérdida en

situaciones del mundo real debido a la multitud de factores que influyen en la variabilidad.

3. Tiempo y Recursos: La recolección y el análisis de datos para aplicar la Función de

la Pérdida pueden requerir tiempo y recursos considerables.

4. Enfoque en Variaciones Estándar: La Función de la Pérdida se enfoca en la

variación estándar, lo que podría no ser adecuado para situaciones en las que las

desviaciones son causadas por factores especiales.

Concepto de Diseño Robusto:

El Diseño Robusto es un enfoque de diseño y desarrollo de productos o procesos que

busca crear soluciones que sean menos sensibles a las variaciones y condiciones

cambiantes, garantizando que funcionen de manera óptima en una amplia gama de

situaciones. El objetivo es minimizar los efectos negativos de las variaciones y maximizar

la consistencia y la calidad del producto o proceso.

Objetivo Principal del Diseño Robusto:

El objetivo principal del Diseño Robusto es crear productos o procesos que sean capaces

de funcionar de manera confiable y eficaz, incluso en condiciones variables o adversas.

Esto implica minimizar la variabilidad y asegurar que las desviaciones no tengan un

impacto significativo en el rendimiento.

Ventajas del Diseño Robusto:

1. Mayor Consistencia: El Diseño Robusto garantiza que los productos o procesos

tengan un rendimiento más consistente, independientemente de las condiciones

cambiantes.

2. Reducción de Costos: Al minimizar los efectos negativos de las variaciones y

desviaciones, se reducen los costos asociados con retrabajo, garantías y pérdida de

productos no conformes.

3. Mejora de la Calidad: Los productos diseñados de manera robusta tienden a tener

una mayor calidad, ya que son menos susceptibles a defectos causados por variaciones.

4. Flexibilidad y Adaptabilidad: El Diseño Robusto permite que los productos o

procesos sean más flexibles y adaptables a diferentes contextos y condiciones.

5. Mayor Satisfacción del Cliente: Los productos que funcionan de manera confiable

y consistente tienden a generar una mayor satisfacción entre los clientes.

Desventajas del Diseño Robusto:

1. Requiere Análisis y Planificación: La implementación exitosa del Diseño Robusto

requiere un análisis detallado de las variables y condiciones involucradas, lo que puede

ser tiempo y recurso intensivo.

2. Complejidad: El diseño de productos o procesos robustos puede ser más complejo

que enfoques menos orientados a la variabilidad.

3. Dificultad en la Identificación de Variables Críticas: Identificar todas las variables

que podrían afectar el rendimiento puede ser un desafío y puede requerir un conocimiento

profundo del proceso o producto.

4. Equilibrio entre Costos y Beneficios: En algunos casos, el diseño más robusto

puede implicar costos adicionales en términos de recursos o materiales.

Concepto del Sistema Maestro de Toyota:

El Sistema Maestro de Toyota, también conocido como Toyota Production System (TPS),

es un enfoque de gestión y producción desarrollado por Toyota que se ha convertido en

un modelo influyente para la eficiencia operativa y la mejora continua en muchas

industrias. El TPS se basa en principios como la eliminación de desperdicios, la mejora

continua, el respeto por las personas y la flexibilidad.

Objetivo Principal del Sistema Maestro de Toyota:

El objetivo principal del Sistema Maestro de Toyota es mejorar la eficiencia, la calidad y

la capacidad de respuesta de una organización al eliminar actividades que no agregan

valor y optimizar los flujos de trabajo. Esto se logra a través de la reducción de

desperdicios, la estandarización de procesos y la participación activa de los empleados

en la mejora continua.

Ventajas del Sistema Maestro de Toyota:

1. Reducción de Desperdicios: El TPS se enfoca en la eliminación de siete tipos de

desperdicios (sobreproducción, tiempo de espera, transporte, procesamiento

inadecuado, inventarios excesivos, movimiento innecesario y defectos). Esto conduce a

una mayor eficiencia y costos reducidos.

2. Mejora Continua: El TPS promueve una cultura de mejora continua, donde los

empleados son alentados a identificar y resolver problemas en los procesos.

3. Flexibilidad y Adaptabilidad: El TPS permite a las organizaciones adaptarse

rápidamente a los cambios en la demanda y las condiciones del mercado debido a su

enfoque en la flexibilidad y la respuesta rápida.

4. Calidad Mejorada: La atención en la estandarización y la eliminación de defectos

contribuye a una mayor calidad de los productos y procesos.

5. Empoderamiento de los Empleados: El TPS valora la participación y las ideas de

los empleados en la mejora de los procesos y fomenta un sentido de responsabilidad y

propiedad.

Desventajas del Sistema Maestro de Toyota:

1. Requiere Cambio Cultural: Implementar el TPS puede requerir un cambio cultural y

de mentalidad en toda la organización, lo que puede llevar tiempo y esfuerzo.

2. Dificultad en la Implementación Inicial: Cambiar la forma en que se hacen las cosas

y adoptar nuevas prácticas puede ser desafiante al principio.

3. Complejidad: El TPS es un sistema detallado y complejo que puede requerir un

profundo conocimiento para su implementación efectiva.

4. Dependencia de la Participación de los Empleados: El éxito del TPS depende en

gran medida de la participación activa y compromiso de los empleados en la mejora

continua.

Concepto del Sistema Poka Yoke:

El Sistema Poka Yoke es una técnica utilizada en la mejora de procesos y la prevención

de errores humanos. El término "Poka Yoke" proviene del japonés y significa "a prueba

de errores" o "a prueba de fallos". El objetivo principal de esta técnica es diseñar procesos

o sistemas de manera que sea prácticamente imposible cometer errores o defectos.

Objetivo Principal del Sistema Poka Yoke:

El objetivo principal del Sistema Poka Yoke es prevenir y eliminar los errores y defectos

en los procesos y productos, asegurando la calidad y reduciendo la necesidad de

inspecciones y retrabajos posteriores.

Ventajas del Sistema Poka Yoke:

1. Reducción de Errores y Defectos: Al diseñar procesos de manera que sea difícil o

imposible cometer errores, se reduce significativamente la posibilidad de defectos.

2. Ahorro de Tiempo y Recursos: La prevención de errores disminuye la necesidad de

inspecciones y retrabajos posteriores, lo que ahorra tiempo y recursos.

3. Mejora de la Calidad: Los productos que pasan por procesos con sistemas Poka

Yoke tienen una mayor probabilidad de cumplir con los estándares de calidad.

4. Simplicidad y Eficacia: Los sistemas Poka Yoke suelen ser simples y efectivos en

la prevención de errores, lo que facilita su implementación.

5. Reducción de Costos: Al prevenir errores y defectos desde el principio, se reducen

los costos asociados con reparaciones, garantías y pérdida de productos.

Desventajas del Sistema Poka Yoke:

1. Complejidad en Implementación: Algunas situaciones pueden ser más complejas

de prevenir mediante sistemas Poka Yoke, lo que puede requerir un análisis detallado y

recursos adicionales.

2. Dificultad en la Identificación de Causas Raíz: Identificar las causas raíz de los

errores puede ser un desafío y puede requerir una comprensión profunda de los procesos.

3. Resistencia al Cambio: Los empleados pueden resistirse a nuevos métodos o

procesos, especialmente si perciben que los sistemas Poka Yoke afectan su forma de

trabajar.

4. Limitación en la Adaptabilidad: En situaciones en las que las condiciones cambian

rápidamente, los sistemas Poka Yoke pueden ser menos efectivos.

Concepto del Sistema de Inspección en la Fuente:

El Sistema de Inspección en la Fuente, también conocido como Inspección de

Autocalidad o Inspección Autónoma, es un enfoque en la gestión de la calidad que se

basa en que cada empleado es responsable de verificar y asegurar la calidad de su propio

trabajo durante el proceso de producción. En este sistema, los operadores y trabajadores

son responsables de identificar y corregir cualquier problema o defecto que encuentren,

evitando que los productos defectuosos avancen en el proceso.

Objetivo Principal del Sistema de Inspección en la Fuente:

El objetivo principal del Sistema de Inspección en la Fuente es prevenir la producción y

transferencia de productos defectuosos o de baja calidad, al empoderar a los trabajadores

para que sean responsables de la calidad de su propio trabajo y puedan corregir

problemas de inmediato.

Ventajas del Sistema de Inspección en la Fuente:

1. Detección Temprana de Defectos: Al inspeccionar la calidad en el mismo momento

de producción, se detectan los defectos de manera temprana, lo que reduce la posibilidad

de que los productos defectuosos lleguen al cliente.

2. Ahorro de Tiempo y Recursos: Evitar la producción de productos defectuosos

reduce la necesidad de retrabajo y reparaciones posteriores, lo que ahorra tiempo y

recursos.

3. Mayor Responsabilidad: Los trabajadores se vuelven más responsables de la

calidad de su trabajo y se sienten más empoderados al ser parte integral del proceso de

control de calidad.

4. Mejora de la Comunicación: Al involucrar a los trabajadores en la inspección y

corrección de calidad, se mejora la comunicación en el equipo y la identificación de

problemas.

5. Cambio Cultural: Promueve una cultura de calidad y mejora continua al hacer que

todos los empleados se preocupen por la calidad.

Desventajas del Sistema de Inspección en la Fuente:

1. Requiere Capacitación: Los empleados necesitan estar capacitados para identificar

y corregir problemas de calidad, lo que puede llevar tiempo.

2. Dependencia de la Responsabilidad Individual: Si un trabajador no realiza una

inspección adecuada, los productos defectuosos pueden avanzar en el proceso.

3. Posible Falta de Experiencia: Algunos trabajadores pueden no tener la experiencia

o conocimiento necesario para identificar ciertos defectos.

4. Posibilidad de Omisiones: En situaciones de alta presión o carga de trabajo, los

trabajadores podrían omitir la inspección o corregir problemas.

Concepto del Control Total de la Calidad (TQC):

El Control Total de la Calidad (Total Quality Control, TQC) es un enfoque de gestión que

busca involucrar a todos los miembros de una organización en la mejora continua de la

calidad en todos los aspectos de la operación. El TQC se centra en la participación activa

de los empleados en la identificación y solución de problemas, con el objetivo de lograr

una calidad óptima en los productos y servicios.

Objetivo Principal del Control Total de la Calidad:

El objetivo principal del Control Total de la Calidad es crear una cultura organizacional en

la que cada miembro esté comprometido con la mejora continua y la entrega de productos

y servicios de alta calidad. Se busca identificar y resolver problemas en todas las áreas y

procesos de la organización para satisfacer las expectativas del cliente y alcanzar la

excelencia en la calidad.

Ventajas del Control Total de la Calidad:

1. Cultura de Calidad: Promueve una cultura de calidad en toda la organización, donde

la mejora continua es un valor fundamental.

2. Participación de Empleados: Involucra a todos los empleados en la identificación y

solución de problemas, lo que aumenta su compromiso y sentido de responsabilidad.

3. Mejora de la Eficiencia: La resolución de problemas y la eliminación de desperdicios

conducen a una mayor eficiencia operativa.

4. Satisfacción del Cliente: Al enfocarse en la calidad y en cumplir con las expectativas

del cliente, se mejora la satisfacción del cliente.

5. Prevención de Problemas: Al identificar y resolver problemas en sus etapas

iniciales, se evita que se conviertan en problemas mayores o defectos.

Desventajas del Control Total de la Calidad:

1. Requiere Tiempo y Esfuerzo: La implementación exitosa del TQC puede requerir

tiempo y esfuerzo considerables para cambiar la cultura organizacional y las prácticas de

trabajo.

2. Resistencia al Cambio: Puede haber resistencia por parte de algunos empleados o

departamentos a adaptarse a nuevos enfoques y formas de trabajo.

3. Complejidad en Grandes Organizaciones: Implementar el TQC en organizaciones

grandes puede ser más complejo debido a la cantidad de personas y procesos

involucrados.

4. Necesidad de Liderazgo Fuerte: Requiere un liderazgo comprometido y capacitado

para guiar la implementación y mantener el enfoque en la mejora continua.

Concepto del Diagrama de Causa-Efecto (Ishikawa):

El Diagrama de Causa-Efecto, también conocido como Diagrama de Espina de Pescado

o Diagrama de Ishikawa, es una herramienta visual utilizada para identificar y analizar las

posibles causas de un problema o efecto específico. El diagrama toma su nombre del Dr.

Kaoru Ishikawa, quien lo popularizó en la gestión de calidad. La estructura del diagrama

se asemeja a la espinas de un pescado, con el efecto en el extremo derecho y las posibles

causas divididas en categorías en el lado izquierdo.

Objetivo Principal del Diagrama de Causa-Efecto:

El objetivo principal del Diagrama de Causa-Efecto es identificar y visualizar las múltiples

causas potenciales que pueden contribuir a un problema o efecto particular. Facilita el

análisis y la comprensión de las interacciones entre diferentes factores y ayuda a

determinar las causas raíz de un problema.

Ventajas del Diagrama de Causa-Efecto:

1. Visualización Clara: El diagrama proporciona una representación visual clara de las

causas potenciales y su relación con un efecto específico.

2. Análisis Estructurado: Ayuda a estructurar el proceso de identificación de causas y

a examinar las relaciones entre factores.

3. Colaboración: Facilita la colaboración entre equipos al visualizar las opiniones y

perspectivas de diferentes miembros.

4. Identificación de Causas Raíz: Ayuda a identificar las causas raíz detrás de un

problema en lugar de simplemente abordar los síntomas.

5. Mejora Continua: Facilita la mejora continua al permitir la identificación y eliminación

sistemática de causas que contribuyen a problemas recurrentes.

Desventajas del Diagrama de Causa-Efecto:

1. Simplificación Excesiva: Puede simplificar en exceso la complejidad de algunos

problemas, lo que podría llevar a no considerar todas las posibles causas.

2. Interpretación Subjetiva: La selección y organización de las causas pueden ser

subjetivas y depender de la percepción de quienes participan en la elaboración del

diagrama.

3. Falta de Priorización: No proporciona una forma clara de priorizar las causas

identificadas, lo que puede dificultar la determinación de cuáles son las más significativas.

4. Dependencia de la Experiencia: Interpretar las relaciones entre causas y efectos

puede requerir cierta experiencia y conocimiento.

Tribología:

Concepto de Tribología:

La tribología es una disciplina científica que se enfoca en el estudio de la interacción entre

superficies en movimiento y las fuerzas relacionadas con la fricción, el desgaste y la

lubricación. Su objetivo es comprender y controlar los fenómenos que ocurren en los

sistemas de contacto y deslizamiento, y así mejorar la eficiencia y durabilidad de las

máquinas y componentes.

Objetivo Principal de la Tribología:

El objetivo principal de la tribología es reducir la fricción y el desgaste en sistemas

mecánicos y mejorar la eficiencia y la vida útil de los componentes. También se busca

desarrollar lubricantes y materiales que sean adecuados para las condiciones de

funcionamiento específicas, minimizando el desgaste y la degradación.

Ventajas de la Aplicación de la Tribología:

1. Mayor Eficiencia: La reducción de la fricción y el desgaste conduce a una mayor

eficiencia en máquinas y sistemas mecánicos.

2. Menos Desgaste: La aplicación de principios tribológicos ayuda a prolongar la vida

útil de los componentes, reduciendo la necesidad de reemplazo.

3. Reducción de Costos: Al minimizar el desgaste y los problemas de fricción, se

reducen los costos asociados con mantenimiento y reparaciones.

4. Mejora en la Confiabilidad: Los sistemas que funcionan con menos fricción y

desgaste tienden a ser más confiables y menos propensos a fallos.

Desventajas de la Aplicación de la Tribología:

1. Complejidad: La tribología implica una comprensión detallada de los fenómenos de

fricción, desgaste y lubricación, lo que puede ser complejo.

2. Necesidad de Expertise: Requiere conocimientos especializados en materiales,

lubricación y diseño de sistemas para aplicar principios tribológicos de manera efectiva.

Calidad según Juran:

Concepto de Calidad según Juran:

Joseph M. Juran fue un influyente experto en gestión de la calidad. Él definió la calidad

como "adecuación al uso" y se centró en la gestión y mejora de la calidad en los procesos

organizacionales.

Objetivo Principal de la Calidad según Juran:

El objetivo principal de la calidad según Juran es asegurar que los productos y servicios

cumplan con las expectativas y necesidades de los clientes. Juran abogó por un enfoque

holístico de la gestión de la calidad, que incluye la planificación, el control y la mejora de

los procesos para lograr resultados consistentes y satisfactorios para los clientes y la

organización.

Ventajas de Aplicar los Principios de Calidad de Juran:

1. Mejora de la Satisfacción del Cliente: Al centrarse en las necesidades del cliente,

se logra una mayor satisfacción y lealtad de los mismos.

2. Reducción de Defectos y Costos: La mejora de procesos conduce a una

disminución de defectos y retrabajos, lo que reduce costos.

3. Eficiencia Operativa: La gestión de la calidad contribuye a una mayor eficiencia y

productividad en la organización.

4. Cultura de Mejora Continua: Se promueve una cultura de mejora constante en todos

los niveles de la organización.

Desventajas de la Aplicación de los Principios de Calidad de Juran:

1. Requiere Cambio Cultural: Adoptar un enfoque de calidad puede requerir cambios

culturales y de mentalidad en la organización.

2. Dificultad en la Implementación: Implementar prácticas de calidad efectivas puede

ser un proceso desafiante que requiere tiempo y recursos.

Concepto del Ciclo de Deming:

El Ciclo de Deming, también conocido como el Ciclo PDCA (Plan-Do-Check-Act), es un

enfoque cíclico utilizado para la mejora continua de la calidad en los procesos y

productos. Fue desarrollado por el experto en calidad Dr. W. Edwards Deming. El ciclo

se compone de cuatro etapas interrelacionadas: Planificar (Plan), Hacer (Do), Verificar

(Check) y Actuar (Act). Se trata de un ciclo repetitivo que busca identificar áreas de mejora

y ajustar los procesos en función de la retroalimentación obtenida.

Objetivo Principal del Ciclo de Deming:

El objetivo principal del Ciclo de Deming es lograr una mejora continua y sostenible en

los procesos y productos de una organización. Se busca identificar y eliminar problemas,

defectos y desperdicios, y optimizar el rendimiento de manera constante.

Ventajas del Ciclo de Deming:

1. Mejora Continua: El ciclo PDCA promueve la mejora constante al enfocarse en la

identificación y corrección de problemas.

2. Flexibilidad: Permite a las organizaciones adaptarse a los cambios y desafíos en su

entorno.

3. Enfoque en la Calidad: Coloca la calidad en el centro de las operaciones y procesos

de la organización.

4. Toma de Decisiones Basada en Datos: Se basa en la recopilación y análisis de

datos, lo que respalda la toma de decisiones informadas.

5. Empoderamiento de Empleados: Involucra a los empleados en la identificación y

solución de problemas, lo que fomenta su compromiso.

Desventajas del Ciclo de Deming:

1. Requiere Tiempo y Recursos: Implementar el ciclo PDCA puede requerir tiempo y

recursos significativos.

2. Dependencia de la Cultura Organizacional: El éxito del ciclo depende de una cultura

que valore la mejora continua y el aprendizaje.

3. Complejidad en Grandes Organizaciones: Puede ser más complejo de implementar

en organizaciones grandes con múltiples procesos.

4. Posible Falta de Enfoque: Si no se implementa adecuadamente, el ciclo PDCA

puede carecer de enfoque y dirección claros.

También podría gustarte

- Caso AutolivDocumento18 páginasCaso AutolivGiancarlos Anthony Espíritu Bravo100% (4)

- La Manufactura Esbelta NikeDocumento4 páginasLa Manufactura Esbelta NikeElmer Duberly Cevallos Jimenez100% (1)

- Proyecto Final de Calidad TotalDocumento23 páginasProyecto Final de Calidad Totalemop1350% (2)

- Caso ColdexDocumento4 páginasCaso ColdexJoeAún no hay calificaciones

- MF0665_3 - Gestión de la calidad y medioambiental en industrias de procesoDe EverandMF0665_3 - Gestión de la calidad y medioambiental en industrias de procesoCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Analisis de Walter ShewhartDocumento3 páginasAnalisis de Walter Shewhartsobeyda arguelloAún no hay calificaciones

- Actividad 3Documento7 páginasActividad 3Calidad TLMAún no hay calificaciones

- Actividad #1 Admon de La Producción y OperacionesDocumento16 páginasActividad #1 Admon de La Producción y OperacionesSandraAún no hay calificaciones

- Lean ManufacturingDocumento4 páginasLean ManufacturingfabiancarrasquerogAún no hay calificaciones

- Resumen - Sistemas de Manufactura 2Documento12 páginasResumen - Sistemas de Manufactura 2Ramirez FranciscoAún no hay calificaciones

- Ensayo de Tecnica de InventarioDocumento2 páginasEnsayo de Tecnica de InventarioSebastian AlmanzaAún no hay calificaciones

- Practica #3gesopDocumento4 páginasPractica #3gesopElmer Gomez De la CruzAún no hay calificaciones

- Informe Sobre Lean ManufacturingDocumento2 páginasInforme Sobre Lean Manufacturingdianarr952Aún no hay calificaciones

- 1.2.3 La Producción EsbeltaDocumento5 páginas1.2.3 La Producción EsbeltaArath SobrevillaAún no hay calificaciones

- Planeamiento Y Control de La ProducciónDocumento15 páginasPlaneamiento Y Control de La Producciónkikesiño XDAún no hay calificaciones

- Preguntas de Repaso Sistemas de CalidadDocumento8 páginasPreguntas de Repaso Sistemas de CalidadAlejandro CedilloAún no hay calificaciones

- Lean ManufacturingDocumento11 páginasLean Manufacturingcarolina caseresAún no hay calificaciones

- Practica #3 Flor MuñozDocumento8 páginasPractica #3 Flor MuñozSonia Elizabeth Gonzales SilvaAún no hay calificaciones

- Sistemas de Producción 2Documento10 páginasSistemas de Producción 2Diego JavierAún no hay calificaciones

- Act 2 T1Documento4 páginasAct 2 T1Leo Dg AcevedoAún no hay calificaciones

- Taller de Sistema de Produccion y Conceptualizacion Del Lean ManufacturingDocumento9 páginasTaller de Sistema de Produccion y Conceptualizacion Del Lean ManufacturingCristhian RojasAún no hay calificaciones

- Taller de Sistemas de Producción y Conceptualización Del Lean Manufacturing BorradorDocumento3 páginasTaller de Sistemas de Producción y Conceptualización Del Lean Manufacturing Borradorandreabelt2101Aún no hay calificaciones

- Filosofias Influyentes en La Logistica: Rosa Yaneth Contreras GonzalezDocumento50 páginasFilosofias Influyentes en La Logistica: Rosa Yaneth Contreras Gonzalezyussid daniela paez quinteroAún no hay calificaciones

- TYOP2 CDocumento29 páginasTYOP2 CariadnamartinezopsycAún no hay calificaciones

- CalidadDocumento6 páginasCalidadEmmanuel MonjeAún no hay calificaciones

- Sistemas de ManufacturaDocumento29 páginasSistemas de ManufacturaRina MartínezAún no hay calificaciones

- Kaizen FinalDocumento34 páginasKaizen FinalfuljitoAún no hay calificaciones

- Foro Manufacrura EsbeltaDocumento7 páginasForo Manufacrura EsbeltaMedaly GomezAún no hay calificaciones

- Manufactura EsbeltaDocumento4 páginasManufactura EsbeltaDanAún no hay calificaciones

- Manufactura EsbeltaDocumento3 páginasManufactura EsbeltaDaniiela SanchezAún no hay calificaciones

- Flujo Continuo - ResumenDocumento3 páginasFlujo Continuo - ResumenJosue David Flores VigilAún no hay calificaciones

- ResumenesDocumento22 páginasResumenesJosue David Flores VigilAún no hay calificaciones

- 1 Gestion Del Mantto Panorama ActualDocumento73 páginas1 Gestion Del Mantto Panorama ActualJhonatan Contreras AparicioAún no hay calificaciones

- JMTE - Ejemplo Manufactura Clase MundialDocumento14 páginasJMTE - Ejemplo Manufactura Clase MundialJose Manuel Treviño EspinoAún no hay calificaciones

- Planes de MantenimientoDocumento14 páginasPlanes de MantenimientoNabil Augusto Londono LucasAún no hay calificaciones

- Hoja de Trabajo 3.-CTCDocumento14 páginasHoja de Trabajo 3.-CTCximenaAún no hay calificaciones

- Lean Six SigmaDocumento7 páginasLean Six SigmagabymoulaAún no hay calificaciones

- Justo A TiempoDocumento9 páginasJusto A TiempoChristopher SolisAún no hay calificaciones

- 3.3 Herramientas Lean ManufacturingDocumento15 páginas3.3 Herramientas Lean Manufacturingkarem100% (1)

- Trabajo IntegradorDocumento20 páginasTrabajo IntegradorJavier Ruíz Palafox0% (1)

- Trabajo IntegradorDocumento32 páginasTrabajo IntegradorJavier Ruíz PalafoxAún no hay calificaciones

- 17041177-Resumen U5Documento7 páginas17041177-Resumen U5EDGAR EMILIO MORENO GALLEGOSAún no hay calificaciones

- Tarea 5-Enfoque LeanDocumento7 páginasTarea 5-Enfoque LeanAreos AtaloAún no hay calificaciones

- La Importancia de La Mejora Continua en Un Proceso de ProducciónDocumento2 páginasLa Importancia de La Mejora Continua en Un Proceso de ProducciónOrlando MendezAún no hay calificaciones

- Metodo Justo A TiempoDocumento11 páginasMetodo Justo A TiempoJavier ChongAún no hay calificaciones

- Tendencias Actuales de La AdministracionDocumento17 páginasTendencias Actuales de La AdministracionNAILEN YISEL OCAMPO L�PEZAún no hay calificaciones

- Como Implementar La Metodología Justo A TiempoDocumento5 páginasComo Implementar La Metodología Justo A TiempoJose Armando JaenAún no hay calificaciones

- Ventajas y Desventajas Del Uso de KanbanDocumento6 páginasVentajas y Desventajas Del Uso de KanbanMónica Gabriela Quispe GonzálesAún no hay calificaciones

- Gestión de La Información de MarketingDocumento21 páginasGestión de La Información de MarketingJONATHAN ERAZOAún no hay calificaciones

- Justo A Tiempo.Documento7 páginasJusto A Tiempo.FFabio RodriguezAún no hay calificaciones

- Calidad de Clase MundialDocumento6 páginasCalidad de Clase MundialRUDY HERCULESAún no hay calificaciones

- G.E. Punto 5.3Documento7 páginasG.E. Punto 5.3Mauro ArandaAún no hay calificaciones

- Justo A Tiempo (Jit) Hector MarquezDocumento13 páginasJusto A Tiempo (Jit) Hector MarquezHéctor R MárquezAún no hay calificaciones

- Lean ManufacturingDocumento5 páginasLean ManufacturingAline liraAún no hay calificaciones

- Los Catorce Principios Gerenciales de DemingDocumento10 páginasLos Catorce Principios Gerenciales de DemingCarlos Ulises LeonidasAún no hay calificaciones

- Administracion de Operaciones Cuestionario 3Documento5 páginasAdministracion de Operaciones Cuestionario 3Abigail Aguilar LaquisAún no hay calificaciones

- El Procedo de Estandarizar Los Procesos Dentro de Las EmpresasDocumento3 páginasEl Procedo de Estandarizar Los Procesos Dentro de Las EmpresasStefanny Teffy M CaballeroAún no hay calificaciones

- Piña Villa - Fernanda Michelle - Act11Documento15 páginasPiña Villa - Fernanda Michelle - Act11javiAún no hay calificaciones

- Mejora de ProcesosDocumento37 páginasMejora de ProcesosJAZMIN CAMPUZANOSAún no hay calificaciones

- Estadística II - Tarea 1Documento6 páginasEstadística II - Tarea 1alexAún no hay calificaciones

- Resumen de Leading Manufacturing Excellence de Patricia E. MoodyDe EverandResumen de Leading Manufacturing Excellence de Patricia E. MoodyAún no hay calificaciones

- 1.2 Conceptos y Terminología Según La American Society For QualityDocumento5 páginas1.2 Conceptos y Terminología Según La American Society For QualityKevin LlanosAún no hay calificaciones

- Ex Unidad 5 14hrsDocumento7 páginasEx Unidad 5 14hrsKevin LlanosAún no hay calificaciones

- Libro 2020 EconomíaDocumento36 páginasLibro 2020 EconomíaKevin LlanosAún no hay calificaciones

- Evaluación Unidad 1 FisicaDocumento4 páginasEvaluación Unidad 1 FisicaKevin LlanosAún no hay calificaciones

- Tarea 8 2022 Mercadotecnia ElectrónicaDocumento4 páginasTarea 8 2022 Mercadotecnia ElectrónicaKevin LlanosAún no hay calificaciones

- Estado Del ArteDocumento7 páginasEstado Del ArtemariaAún no hay calificaciones

- Conceptos Decreto 1072Documento12 páginasConceptos Decreto 1072alfredo pajaroAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - PRUEBAS Y CALIDAD DE SOFTWARE - (GRUPO B02)Documento6 páginasActividad de Puntos Evaluables - Escenario 2 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - PRUEBAS Y CALIDAD DE SOFTWARE - (GRUPO B02)David MuniveAún no hay calificaciones

- Manual Herramientas de Gestión en La SupervisiónDocumento40 páginasManual Herramientas de Gestión en La SupervisiónAdriano Gonzales MoriAún no hay calificaciones

- PDCA Linares RenzoDocumento4 páginasPDCA Linares RenzoRenzoAún no hay calificaciones

- Ciclo PHVADocumento3 páginasCiclo PHVALuis Javier Dominguez AguiarAún no hay calificaciones

- El Ciclo PDCADocumento1 páginaEl Ciclo PDCAAdriana Hernández.Aún no hay calificaciones

- 5 - Marco Conceptual de Control Interno PDFDocumento62 páginas5 - Marco Conceptual de Control Interno PDFEnrique MurrielAún no hay calificaciones

- Curso Generalidades de Calidad - Iso 9001.2015Documento29 páginasCurso Generalidades de Calidad - Iso 9001.2015Linea Educativa Health & Life IPSAún no hay calificaciones

- 1 Entrega PSSTDocumento20 páginas1 Entrega PSSTAlbert Einstein50% (4)

- Modelo CAF Como Herramienta en La Gestión de Calidad de La Municipalidad Distrital de Yanahuara, Arequipa, 2017Documento114 páginasModelo CAF Como Herramienta en La Gestión de Calidad de La Municipalidad Distrital de Yanahuara, Arequipa, 2017Hugo Jonathan Gonzales DiazAún no hay calificaciones

- 1ER PARCIAL GuiaDocumento12 páginas1ER PARCIAL GuiaLORENA MARROQUIN LICONAAún no hay calificaciones

- Diseño de Ciclo de Deming para Mejorar La Calidad de Atención Al Paciente de Consulta Externa Del Hospital General Guasmo SurDocumento74 páginasDiseño de Ciclo de Deming para Mejorar La Calidad de Atención Al Paciente de Consulta Externa Del Hospital General Guasmo SuracoAún no hay calificaciones

- Politica Ambiental y Ciclo de DemingDocumento14 páginasPolitica Ambiental y Ciclo de DemingGuadalupe CastilloAún no hay calificaciones

- FODA, Ciclo de Deming, Diagrama Causa EfectoDocumento20 páginasFODA, Ciclo de Deming, Diagrama Causa EfectoYesenia BarrónAún no hay calificaciones

- Dashboard - A3 - 5 S - Pdca - Hse - Mantenimiento - FodaDocumento15 páginasDashboard - A3 - 5 S - Pdca - Hse - Mantenimiento - FodaJorge David Seminario HidalgoAún no hay calificaciones

- Ciclo de DemingDocumento8 páginasCiclo de DemingEduardo Rodriguez TrejoAún no hay calificaciones

- Clase 1 - Cultura de La Calidad y Los Grandes MaestrosDocumento29 páginasClase 1 - Cultura de La Calidad y Los Grandes MaestrosHAROLDOREAún no hay calificaciones

- La Calidad Según Eduard Deming. HECTOR MARQUEZDocumento14 páginasLa Calidad Según Eduard Deming. HECTOR MARQUEZHéctor R MárquezAún no hay calificaciones

- Resolución de Problemas y Planificación en El Ámbito LaboralDocumento43 páginasResolución de Problemas y Planificación en El Ámbito LaboralMario ScorzelliAún no hay calificaciones

- Gestión de La Garantía AutomotrizDocumento7 páginasGestión de La Garantía Automotrizsandcmexproyecto5slps100% (1)

- Formato-Informe de Práctica Fase 2 19 de Junio (1079)Documento26 páginasFormato-Informe de Práctica Fase 2 19 de Junio (1079)Fernanda RamírezAún no hay calificaciones

- Marco TeoricoDocumento13 páginasMarco TeoricoRui Luna SanAún no hay calificaciones

- 440 Artículo - Manuscrito - Ensayo 3701 2 10 20201223Documento14 páginas440 Artículo - Manuscrito - Ensayo 3701 2 10 20201223Katherin Johanna MUNOZ FERNANDEZAún no hay calificaciones

- Estructura y Articulacion Con PhvaDocumento13 páginasEstructura y Articulacion Con PhvaMila Gomez BadilloAún no hay calificaciones

- Diagrama Filosofos de CalidadDocumento3 páginasDiagrama Filosofos de CalidadPaula EsquivelAún no hay calificaciones

- ResumenDocumento2 páginasResumenAnonymous 3d9U7YAún no hay calificaciones

- Ciclo de Deming1Documento6 páginasCiclo de Deming1DiegoFernandoAún no hay calificaciones

- Premios y Marcos de Referencia de La Administración de CalidadDocumento2 páginasPremios y Marcos de Referencia de La Administración de CalidadKatherine100% (1)