Documentos de Académico

Documentos de Profesional

Documentos de Cultura

BA KR QUANTEC PA Es

Cargado por

César AtachauTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

BA KR QUANTEC PA Es

Cargado por

César AtachauCopyright:

Formatos disponibles

Robots KUKA Deutschland GmbH

KR QUANTEC PA

Con variantes HO y arctic

Instrucciones de servicio

KR QUANTEC

PA

Edición: 23.05.2018

Versión: BA KR QUANTEC PA V10

KR QUANTEC PA

© Copyright 2018

KUKA Deutschland GmbH

Zugspitzstraße 140

D-86165 Augsburg

Alemania

La reproducción de esta documentación – o parte de ella – o su facilitación a terceros solamente está

permitida con expresa autorización del KUKA Deutschland GmbH.

Además del volumen descrito en esta documentación, pueden existir funciones en condiciones de

funcionamiento. El usuario no adquiere el derecho sobre estas funciones en la entrega de un aparato

nuevo, ni en casos de servicio.

Hemos controlado el contenido del presente escrito en cuanto a la concordancia con la descripción

del hardware y el software. Aún así, no pueden excluirse totalmente todas las divergencias, de modo

tal, que no aceptamos responsabilidades respecto a la concordancia total. Pero el contenido de es-

tos escritos es controlado periodicamente, y en casos de divergencia, éstas son enmendadas y pre-

sentadas correctamente en la edición siguiente.

Reservados los derechos a modificaciones técnicas que no tengan influencia en el funcionamiento.

KIM-PS5-DOC

Traducción de la documentación original

Publicación: Pub BA KR QUANTEC PA (PDF) es

Estructura de libro: BA KR QUANTEC PA V11.3

Versión: BA KR QUANTEC PA V10

2 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

Índice

Índice

1 Introducción ................................................................................................. 7

1.1 Documentación del robot industrial ............................................................................ 7

1.2 Representación de indicaciones ................................................................................ 7

2 Destinación .................................................................................................. 9

2.1 Grupo destinatario ..................................................................................................... 9

2.2 Utilización conforme a los fines previstos .................................................................. 9

3 Descripción del producto ........................................................................... 11

3.1 Vista general del sistema de robot ............................................................................. 11

3.2 Descripción del manipulador ...................................................................................... 12

4 Datos técnicos ............................................................................................. 15

4.1 Datos técnicos, vista general ..................................................................................... 15

4.2 Datos técnicos, KR 240 R3200 PA ............................................................................ 17

4.2.1 Datos básicos, KR 240 R3200 PA ........................................................................ 17

4.2.2 Datos de los ejes, KR 240 R3200 PA ................................................................... 18

4.2.3 Capacidades de carga, KR 240 R3200 PA .......................................................... 20

4.2.4 Cargas sobre el fundamento, KR 240 R3200 PA ................................................. 22

4.3 Datos técnicos, KR 240 R3200 PA arctic .................................................................. 24

4.3.1 Datos básicos, KR 240 R3200 PA arctic .............................................................. 24

4.3.2 Datos de los ejes, KR 240 R3200 PA arctic ......................................................... 25

4.3.3 Capacidades de carga, KR 240 R3200 PA arctic ................................................. 27

4.3.4 Cargas sobre el fundamento, KR 240 R3200 PA arctic ....................................... 29

4.4 Datos técnicos, KR 240 R3200 PA-HO ..................................................................... 31

4.4.1 Datos básicos, KR 240 R3200 PA-HO ................................................................. 31

4.4.2 Datos de los ejes, KR 240 R3200 PA-HO ............................................................ 32

4.4.3 Capacidades de carga, KR 240 R3200 PA-HO .................................................... 34

4.4.4 Cargas sobre el fundamento, KR 240 R3200 PA-HO .......................................... 36

4.5 Datos técnicos, KR 180 R3200 PA ............................................................................ 38

4.5.1 Datos básicos, KR 180 R3200 PA ........................................................................ 38

4.5.2 Datos de los ejes, KR 180 R3200 PA ................................................................... 39

4.5.3 Capacidades de carga, KR 180 R3200 PA .......................................................... 41

4.5.4 Cargas sobre el fundamento, KR 180 R3200 PA ................................................. 43

4.6 Datos técnicos, KR 180 R3200 PA arctic .................................................................. 45

4.6.1 Datos básicos, KR 180 R3200 PA arctic .............................................................. 45

4.6.2 Datos de los ejes, KR 180 R3200 PA arctic ......................................................... 46

4.6.3 Capacidades de carga, KR 180 R3200 PA arctic ................................................. 48

4.6.4 Cargas sobre el fundamento, KR 180 R3200 PA arctic ....................................... 50

4.7 Datos técnicos, KR 180 R3200 PA-HO ..................................................................... 52

4.7.1 Datos básicos, KR 180 R3200 PA-HO ................................................................. 52

4.7.2 Datos de los ejes, KR 180 R3200 PA-HO ............................................................ 53

4.7.3 Capacidades de carga, KR 180 R3200 PA-HO .................................................... 55

4.7.4 Cargas sobre el fundamento, KR 180 R3200 PA-HO .......................................... 57

4.8 Datos técnicos, KR 120 R3200 PA ............................................................................ 59

4.8.1 Datos básicos, KR 120 R3200 PA ........................................................................ 59

4.8.2 Datos de los ejes, KR 120 R3200 PA ................................................................... 60

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 3 / 221

KR QUANTEC PA

4.8.3 Capacidades de carga, KR 120 R3200 PA .......................................................... 62

4.8.4 Cargas sobre el fundamento, KR 120 R3200 PA ................................................. 64

4.9 Datos técnicos, KR 120 R3200 PA arctic .................................................................. 66

4.9.1 Datos básicos, KR 120 R3200 PA arctic .............................................................. 66

4.9.2 Datos de los ejes, KR 120 R3200 PA arctic ......................................................... 67

4.9.3 Capacidades de carga, KR 120 R3200 PA arctic ................................................. 69

4.9.4 Cargas sobre el fundamento, KR 120 R3200 PA arctic ....................................... 71

4.10 Datos técnicos, KR 120 R3200 PA-HO ..................................................................... 73

4.10.1 Datos básicos, KR 120 R3200 PA-HO ................................................................. 73

4.10.2 Datos de los ejes, KR 120 R3200 PA-HO ............................................................ 74

4.10.3 Capacidades de carga, KR 120 R3200 PA-HO .................................................... 76

4.10.4 Cargas sobre el fundamento, KR 120 R3200 PA-HO .......................................... 78

4.11 Carga adicional .......................................................................................................... 79

4.12 Carteles ..................................................................................................................... 81

4.13 REACH Deber de información según el art. 33 de la normativa (CE) 1907/2006 ..... 84

4.14 Distancias y tiempos de parada ................................................................................ 85

4.14.1 Indicaciones generales ......................................................................................... 85

4.14.2 Términos utilizados ............................................................................................... 85

4.14.3 Distancias y tiempos de parada de KR 120 R3200 PA ........................................ 86

4.14.3.1 Distancias y tiempos de parada PARADA 0, eje 1 al eje 3 ............................. 86

4.14.3.2 Distancias y tiempos de parada PARADA 1, eje 1 .......................................... 87

4.14.3.3 Distancias y tiempos de parada PARADA 1, eje 2 .......................................... 89

4.14.3.4 Distancias y tiempos de parada PARADA 1, eje 3 .......................................... 91

4.14.4 Distancias y tiempos de parada de KR 180 R3200 PA ........................................ 91

4.14.4.1 Distancias y tiempos de parada PARADA 0, eje 1 al eje 3 ............................. 91

4.14.4.2 Distancias y tiempos de parada PARADA 1, eje 1 .......................................... 93

4.14.4.3 Distancias y tiempos de parada PARADA 1, eje 2 .......................................... 95

4.14.4.4 Distancias y tiempos de parada PARADA 1, eje 3 .......................................... 97

4.14.5 Distancias y tiempos de parada de KR 240 R3200 PA ........................................ 97

4.14.5.1 Distancias y tiempos de parada PARADA 0, eje 1 al eje 3 ............................. 97

4.14.5.2 Distancias y tiempos de parada PARADA 1, eje 1 .......................................... 99

4.14.5.3 Distancias y tiempos de parada PARADA 1, eje 2 .......................................... 101

4.14.5.4 Distancias y tiempos de parada PARADA 1, eje 3 .......................................... 103

5 Seguridad ..................................................................................................... 105

5.1 Generalidades ........................................................................................................... 105

5.1.1 Observaciones sobre responsabilidades .............................................................. 105

5.1.2 Uso conforme a lo previsto del robot industrial .................................................... 106

5.1.3 Declaración de conformidad de la CE y declaración de montaje ......................... 106

5.1.4 Términos utilizados ............................................................................................... 107

5.2 Personal .................................................................................................................... 108

5.3 Campos y zonas de trabajo, protección y de peligro ................................................. 109

5.4 Vista general del equipamiento de protección ........................................................... 109

5.4.1 Topes finales mecánicos ...................................................................................... 109

5.4.2 Limitación mecánica del campo del eje (opcional) ............................................... 110

5.4.3 Posibilidades de mover el manipulador sin energía impulsora ............................ 110

5.4.4 Identificaciones en el robot industrial ................................................................... 111

5.5 Medidas de seguridad ............................................................................................... 111

5.5.1 Medidas generales de seguridad ......................................................................... 111

4 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

Índice

5.5.2 Transporte ............................................................................................................ 113

5.5.3 Puesta en servicio y reanudación del servicio ...................................................... 113

5.5.4 Modo de servicio manual ...................................................................................... 114

5.5.5 Modo de servicio automático ................................................................................ 115

5.5.6 Mantenimiento y reparaciones .............................................................................. 115

5.5.7 Cese del servicio, almacenamiento y eliminación de residuos ............................. 117

5.6 Normas y prescripciones aplicadas ........................................................................... 117

6 Planificación ................................................................................................ 119

6.1 Información de planificación ...................................................................................... 119

6.2 Fijación al fundamento con centraje .......................................................................... 119

6.3 Dispositivo de fijación a la bancada de la máquina ................................................... 122

6.4 Cables de unión y puntos de conexión ...................................................................... 123

7 Transporte .................................................................................................... 125

7.1 Transporte de la mecánica del robot ......................................................................... 125

8 Puesta en servicio y reanudación del servicio ......................................... 129

8.1 Montaje de la fijación al fundamento ......................................................................... 129

8.2 Montar el dispositivo de fijación a la bancada de la máquina .................................... 130

8.3 Montar el robot ........................................................................................................... 130

8.4 Descripción de los cables de unión ........................................................................... 132

8.5 Mover el manipulador sin energía impulsora ............................................................. 135

9 Mantenimiento ............................................................................................. 137

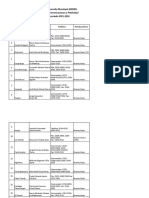

9.1 Tabla de mantenimiento ............................................................................................ 137

9.2 Cambio de aceite A1 .................................................................................................. 142

9.2.1 Descargar el aceite para engranajes de A1 ......................................................... 143

9.2.2 Cargar A1 con aceite para engranajes ................................................................. 144

9.3 Cambio de aceite A2 .................................................................................................. 144

9.3.1 Descargar el aceite para engranajes de A2 ......................................................... 145

9.3.2 Cargar A2 con aceite para engranajes ................................................................. 146

9.4 Cambio de aceite A3 .................................................................................................. 146

9.4.1 Descargar el aceite para engranajes A3 .............................................................. 147

9.4.2 Carga del aceite para engranajes A3 ................................................................... 148

9.5 Cambio de aceite A5 .................................................................................................. 148

9.5.1 Descargar el aceite para engranajes A5 .............................................................. 149

9.5.2 Cargar el aceite para engranajes A5 .................................................................... 150

9.6 Cambio de aceite A6 .................................................................................................. 151

9.6.1 Descargar el aceite para engranajes A6 .............................................................. 151

9.6.2 Rellenar el aceite para engranajes A6 .................................................................. 152

9.7 Comprobar la compensación de peso ....................................................................... 152

9.7.1 Comprobar la compensación de peso .................................................................. 153

9.8 Engrasar el juego de cables ...................................................................................... 153

9.9 Limpiar el robot .......................................................................................................... 154

10 Ajustes .......................................................................................................... 157

10.1 Compensación de peso ............................................................................................. 157

10.2 Despresurizar la compensación de peso del suelo ................................................... 157

10.2.1 Despresurización de la compensación de peso ................................................... 157

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 5 / 221

KR QUANTEC PA

10.3 Rellenar y ajustar la compensación de peso, suelo .................................................. 158

10.3.1 Cargar y ajustar la compensación de peso .......................................................... 159

11 Reparación ................................................................................................... 165

11.1 Cambio del motor A1 ................................................................................................. 165

11.1.1 Desmontar el motor eje 1 ..................................................................................... 165

11.1.2 Montar el motor eje 1 ............................................................................................ 166

11.2 Cambio del motor A2 ................................................................................................. 167

11.2.1 Desmontar el motor eje 2 ..................................................................................... 167

11.2.2 Montar el motor eje 2 ............................................................................................ 168

11.3 Cambio del motor A3 ................................................................................................. 169

11.3.1 Desmontar el motor eje 3 ..................................................................................... 170

11.3.2 Montar el motor eje 3 ............................................................................................ 171

11.4 Cambiar el motor A5 .................................................................................................. 172

11.4.1 Desmontaje del motor eje 5 .................................................................................. 173

11.4.2 Montaje del motor eje 5 ........................................................................................ 173

11.5 Cambio del motor A6 ................................................................................................. 174

11.5.1 Desmontaje del motor eje 6 .................................................................................. 175

11.5.2 Montaje del motor eje 6 ........................................................................................ 175

11.6 Compensación de peso para robots de montaje en el suelo, cambiar ...................... 176

11.6.1 Desmontaje de la compensación de peso ............................................................ 177

11.6.2 Montaje de la compensación de peso .................................................................. 180

11.7 Descripción de la instalación eléctrica (robot) ........................................................... 183

12 Cese del servicio, almacenamiento y eliminación de residuos .............. 193

12.1 Puesta fuera de servicio ............................................................................................ 193

12.2 Almacenamiento ........................................................................................................ 194

12.3 Eliminación de residuos ............................................................................................. 195

13 Opciones ...................................................................................................... 197

13.1 Cable de mando del eje individual (opción) ............................................................... 197

13.2 Dispositivo de liberación (opcional) ........................................................................... 197

14 Anexo ............................................................................................................ 199

14.1 Pares de apriete ........................................................................................................ 199

14.2 Pares de apriete de los tornillos de acero inoxidable ................................................ 199

14.3 Materiales auxiliares y de servicio utilizados ............................................................. 200

14.4 Hoja informativa de artículos ..................................................................................... 201

15 Servicio técnico de KUKA ........................................................................... 209

15.1 Requerimiento de asistencia técnica ......................................................................... 209

15.2 KUKA Customer Support ........................................................................................... 209

Índice ............................................................................................................ 217

6 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

1 Introducción

1 Introducción

t

1.1 Documentación del robot industrial

La documentación del robot industrial consta de las siguientes partes:

Documentación para la mecánica del robot

Documentación para la unidad de control del robot

Instrucciones de servicio y programación para los software de sistema

Instrucciones para opciones y accesorios

Catálogo de piezas en el soporte de datos

Cada manual de instrucciones es un documento por sí mismo.

1.2 Representación de indicaciones

Seguridad Estas indicaciones son de seguridad y se deben tener en cuenta.

Estas observaciones indican que, si no se toman las

medidas de precaución, es probable o completa-

mente seguro que se produzcan lesiones graves o incluso la muerte.

Estas observaciones indican que, si no se toman las

medidas de precaución, pueden producirse lesio-

nes graves o incluso la muerte.

Estas observaciones indican que, si no se toman las

medidas de precaución, pueden producirse lesio-

nes leves.

Estas observaciones indican que, si no se toman las

medidas de precaución, pueden producirse daños

materiales.

Estas observaciones remiten a información relevante para la seguri-

dad o a medidas de seguridad generales.

Estas indicaciones no hacen referencia a peligros o medidas de pre-

caución concretos.

Esta indicación llama la atención acerca de procedimientos que sirven para

evitar o eliminar casos de emergencia o avería:

Es imprescindible respetar el procedimiento siguiente!

Los procedimientos señalados con esta observación tienen que respetarse

rigurosamente.

Indicaciones Estas indicaciones sirven para facilitar el trabajo o contienen remisiones a in-

formación que aparece más adelante.

Indicación que sirve para facilitar el trabajo o remite a información

que aparece más adelante

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 7 / 221

KR QUANTEC PA

8 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

2 Destinación

2 Destinación

2

2.1 Grupo destinatario

Esta documentación está destinada al usuario con los siguientes conocimien-

tos:

Conocimientos avanzados en ingeniería mecánica

Conocimientos avanzados en electrotecnia

Conocimientos de sistema de la unidad de control del robot

Para una utilización óptima de nuestros productos, recomendamos a

nuestros clientes que asistan a un curso de formación en el KUKA

College. Puede encontrar más información sobre nuestro programa

de formación en www.kuka.com o directamente en nuestras sucursales.

2.2 Utilización conforme a los fines previstos

Utilización El robot industrial sirve para la manipulación de herramientas y dispositivos,

o bien para procesar y transportar componentes o productos. Solo se debe

utilizar en las condiciones climáticas especificadas más abajo.

Uso incorrecto Todas las utilizaciones que difieran del uso previsto se consideran usos inco-

rrectos y no están permitidos. Entre ellos se encuentran, p. ej.:

Transporte de personas o animales

Utilización como medio auxiliar para elevar objetos

Uso fuera de los límites de servicio permitidos

Uso en ambientes potencialmente explosivos

Aplicación en contacto directo con alimentos no envasados

Instalación subterránea

Cualquier modificación de la estructura del robot,

como, por ejemplo, taladros, puede provocar daños

en los componentes. Esta práctica se considera una utilización no conforme

a los fines previstos y puede ser motivo de la pérdida del derecho de garantía

o reclamación.

Si existen divergencias con respecto a las condicio-

nes de trabajo indicadas en los datos técnicos o en

caso de utilización de funciones o aplicaciones especiales, se puede dar lu-

gar, p. ej., a un desgaste prematuro. En este caso será necesario consultar

con KUKA Deutschland GmbH.

El sistema del robot es parte integrante de una instalación completa

y sólo debe prestar servicio en una instalación conforme a las norma-

tivas de la CE.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 9 / 221

KR QUANTEC PA

10 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

3 Descripción del producto

3 Descripción del producto

s

3.1 Vista general del sistema de robot

Un sistema de robot (>>> Fig. 3-1 ) comprende todos los grupos constructi-

vos de un robot industrial, como el manipulador (mecánica del robot con ins-

talación eléctrica), el armario de control, los cables de unión, las herramientas

y partes del equipamiento. La familia de productos KR QUANTEC PA com-

prende las variantes:

KR 120 R3200 PA

KR 180 R3200 PA

KR 240 R3200 PA

Estos robots también están disponibles en variantes HO (aplicación en un

sector relacionado con los productos alimentarios) o en variantes arctic (uso

en el ámbito de los congelados). Los datos y la información descritos en esta

documentación son válidos para todas las variantes HO y artic, siempre y

cuando no se indique lo contrario.

El robot industrial de este tipo comprende los siguientes componentes:

Manipulador

Unidad de control del robot

Cables de unión

Unidad manual de programación KCP (KUKA smartPAD)

Software

Opciones, accesorios

Fig. 3-1: Ejemplo de un sistema de robot

1 Manipulador 3 Unidad de control del robot KR

C4

2 Cables de unión 4 Unidad manual de programa-

ción KCP (KUKA smartPAD)

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 11 / 221

KR QUANTEC PA

3.2 Descripción del manipulador

Vista general Los manipuladores (= mecánica del robot e instalación eléctrica) (>>> Fig. 3-

2 ) de las variantes KR QUANTEC PA están diseñados como cinemática de

brazo articulado de 5 ejes.

Los manipuladores de la variante "HO" disponen de una protección anticorro-

sión aumentada, además de un tipo de aceite especialmente adecuado para

su aplicación en sectores relacionados con el sector alimentario.

En función de su ámbito de aplicación, las variantes "arctic" están provistas

de un tipo de aceite para engranajes especial y de otras características adi-

cionales que garantizan su funcionamiento en la industria del congelado.

Un manipulador está formado por los siguientes grupos constructivos princi-

pales:

Muñeca

Brazo

Brazo de oscilación

Columna giratoria

Base

Compensación de peso

Instalación eléctrica (arctic)

Fig. 3-2: Grupos constructivos principales del manipulador

1 Manual 5 Instalación eléctrica

2 Brazo 6 Base del robot

3 Brazo de oscilación 7 Columna giratoria

4 Compensación de peso

Mano Las variantes de robot KR 120 R3200 PA, KR 180 R3200 PA y KR 240 R3200

PA está equipadas con una muñeca de dos ejes para cargas nominales de

120 kg, 180 kg o 240 kg. La muñeca está montada en el brazo por medio de

un engranaje con motor que la impulsa. Los componentes principales de la

12 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

3 Descripción del producto

muñeca de eje hueco son el cuadro basculante, el motor del eje 6 y su corres-

pondiente engranaje. La brida de acople representa el lado accionado del eje

6. Como accionamiento se utiliza un servomotor de CA sin escobillas con un

freno monodisco de imán permanente y resolver del eje hueco, ambos inte-

grados. El freno monodisco de imán permanente o bien cumple una función

de retención cuando los servomotores están parados o bien, en caso de fre-

nado de cortocircuito (p. ej., al soltar el (los) pulsador(es) de validación duran-

te el modo de prueba), sirve de apoyo para el frenado del eje 6. El frenado de

cortocircuito no debe utilizarse para la detención normal de los movimientos

del robot. En la brida de acople del eje 6 se pueden montar útiles o herramien-

tas. La muñeca es de eje hueco y dispone de un taladro pasante con un diá-

metro de 60 mm.

Este grupo constructivo también incluye un receptor con un cartucho de me-

dición, a través del cual, por medio de un reloj comparador o de un palpador

(accesorio), puede determinarse la posición mecánica cero del eje, y ser

adoptada en la unidad de control.

Brazo El brazo es el elemento de transmisión entre la muñeca y el brazo de oscila-

ción. Aloja el cuadro basculante de la muñeca a través del engranaje A5. Esta

combinación de engranaje y motor representa el eje 5, que no se puede con-

trolar libremente durante el servicio. El accionamiento del brazo se efectúa

con un servomotor de CA por medio del engranaje A3 montado entre el brazo

y el brazo de oscilación. Este engranaje también actúa de alojamiento para el

brazo. El motor del eje 3 está atornillado al brazo. El ángulo de giro máximo

permitido está limitado mecánicamente por un tope en dirección positiva y ne-

gativa. Los amortiguadores se encuentran montados en el brazo. Los topes

correspondientes se encuentran en el brazo de oscilación.

Brazo de El brazo de oscilación es el grupo constructivo situado entre la columna gira-

oscilación toria y el brazo. Está montado en la columna giratoria, a un lado del engranaje

del eje 2, y está accionado por un servomotor de CA. En caso de movimientos

alrededor del eje 2, el brazo de oscilación se mueve alrededor de la columna

giratoria fija. El mazo de cables de la instalación eléctrica discurre por el inte-

rior del brazo de oscilación y está fijado con abrazaderas articuladas. En el

brazo de oscilación se encuentra un punto de conexión con 4 taladros para la

fijación de cargas adicionales.

Columna giratoria La columna giratoria aloja los motores de los ejes 1 y 2. Los movimientos de

giro del eje 1 se realizan mediante la columna giratoria. Está atornillada a la

base a través del engranaje del eje 1. En el interior de la columna giratoria se

encuentra el servomotor de CA que acciona el eje 1. En la parte posterior está

integrado el contracojinete para la compensación de peso, en la carcasa de

la columna giratoria.

Base La base es el soporte del robot. Está atornillada al fundamento. En la base se

encuentran las interfaces de la instalación eléctrica y de las alimentaciones de

energía (accesorio). La base y la columna giratoria están unidas entre sí por

el engranaje del eje 1. En la base se encuentra la cadena portacables para la

instalación eléctrica y la alimentación de energía.

Compensación La compensación de peso es un grupo constructivo instalado entre la columna

de peso giratoria y el brazo de oscilación que minimiza los momentos generados alre-

dedor del eje 2 durante la parada y el movimiento del robot. Para ello se utiliza

un sistema hidroneumático cerrado. El sistema consta de dos acumuladores

de presión, un cilindro hidráulico con los cables correspondientes y un manó-

metro. El disco de ruptura funciona como elemento de seguridad frente a so-

brecargas durante el proceso de llenado de la compensación de peso.

Los acumuladores de presión se encuentran en la categoría I, grupo de fluido

2, de la Directiva de equipos de presión.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 13 / 221

KR QUANTEC PA

Las variantes arctic están dotadas de un sistema de compensación de peso

adecuado a la industria de los congelados.

Instalación En el capítulo "Reparación" (>>> 11 "Reparación" Página 165) de las instruc-

eléctrica ciones de servicio se describe la instalación eléctrica.

Las variantes arctic están dotadas de una instalación eléctrica adecuada a la

industria de los congelados y de un "RDC cool".

Si se cambia el RDC es imprescindible tener en

cuenta que únicamente debe instalarse un "RDC

cool". No respetar las indicaciones puede causar irregularidades en el des-

plazamiento y averías.

Opciones El robot puede equiparse o manejarse con varias opciones como, p. ej., ali-

mentación de energía de los ejes 1 a 6, limitaciones de la zona de trabajo o

un cable de mando de eje individual. Estas opciones se describen en docu-

mentaciones aparte.

14 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

4 Datos técnicos

4

4.1

t

Datos técnicos, vista general

Los datos técnicos acerca de los diferentes tipos de robots se encuentran en

los siguientes apartados:

Robots Datos técnicos

KR 240 R3200 PA Datos técnicos

(>>> 4.2 "Datos técnicos, KR 240 R3200 PA" Página 17)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.5 "Distancias y tiempos de parada de KR 240 R3200 PA"

Página 97)

KR 240 R3200 PA Datos técnicos

arctic (>>> 4.3 "Datos técnicos, KR 240 R3200 PA arctic" Página 24)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.5 "Distancias y tiempos de parada de KR 240 R3200 PA"

Página 97)

KR 240 R3200 PA- Datos técnicos

HO (>>> 4.4 "Datos técnicos, KR 240 R3200 PA-HO" Página 31)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.5 "Distancias y tiempos de parada de KR 240 R3200 PA"

Página 97)

KR 180 R3200 PA Datos técnicos

(>>> 4.5 "Datos técnicos, KR 180 R3200 PA" Página 38)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.4 "Distancias y tiempos de parada de KR 180 R3200 PA"

Página 91)

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 15 / 221

KR QUANTEC PA

Robots Datos técnicos

KR 180 R3200 PA Datos técnicos

arctic (>>> 4.6 "Datos técnicos, KR 180 R3200 PA arctic" Página 45)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.4 "Distancias y tiempos de parada de KR 180 R3200 PA"

Página 91)

KR 180 R3200 PA- Datos técnicos

HO (>>> 4.7 "Datos técnicos, KR 180 R3200 PA-HO" Página 52)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.4 "Distancias y tiempos de parada de KR 180 R3200 PA"

Página 91)

KR 120 R3200 PA Datos técnicos

(>>> 4.8 "Datos técnicos, KR 120 R3200 PA" Página 59)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.3 "Distancias y tiempos de parada de KR 120 R3200 PA"

Página 86)

KR 120 R3200 PA Datos técnicos

arctic (>>> 4.9 "Datos técnicos, KR 120 R3200 PA arctic" Página 66)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.3 "Distancias y tiempos de parada de KR 120 R3200 PA"

Página 86)

KR 120 R3200 PA- Datos técnicos

HO (>>> 4.10 "Datos técnicos, KR 120 R3200 PA-HO" Página 73)

Cargas adicionales

(>>> 4.11 "Carga adicional" Página 79)

Carteles

(>>> 4.12 "Carteles" Página 81)

Distancias y tiempos de parada

(>>> 4.14.3 "Distancias y tiempos de parada de KR 120 R3200 PA"

Página 86)

16 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

4.2 Datos técnicos, KR 240 R3200 PA

4.2.1 Datos básicos, KR 240 R3200 PA

Datos básicos KR 240 R3200 PA

Número ejes 5

Número de ejes controlables 4

Volumen del campo de trabajo 77,9 m³

Repetibilidad de posición (ISO ± 0,06 mm

9283)

Peso aprox. 1103 kg

Carga nominal 240 kg

Alcance máximo 3195 mm

Tipo de protección (IEC 60529) IP65

Tipo de protección muñeca central IP65

(IEC 60529)

Nivel de ruido < 75 dB (A)

Posición de montaje Suelo

Superficie de colocación 830 mm x 830 mm

Disposición de los taladros Superfi- S934

cie de colocación Cinemática

Ángulo de inclinación admisible ≤5°

Color estándar Base: negro (RAL 9005);

Partes móviles: KUKA naranja

2567

Unidad de control KR C4

Nombre del transformador KR C4: KR240R3200PA C4 FLR

Número de ciclos 25,6 Ciclos por minuto

Tiempo por ciclo 2,34 s

Trayecto de paletizado 400 mm / 2000 mm / 400 mm

Diámetro eje hueco

A1 139 mm (parcialmente ocupado

por cables de motor)

A6 60 mm

Condiciones Clase de humedad (EN 60204) -

ambientales Clasificación de condiciones 3K3

ambientales (EN 60721-3-3)

Temperatura ambiente

Durante el servicio 0 °C hasta 55 °C (273 K hasta 328

K)

Durante el almacenamiento y el -40 °C hasta 60 °C (233 K hasta

transporte 333 K)

Durante el servicio con rangos bajos de temperatura puede que re-

sulte necesario efectuar el movimiento de calentamiento del robot.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 17 / 221

KR QUANTEC PA

Cables de unión Denominación del ca- Denominación del Interfaz del robot

ble conector

Unidad de control

del robot - Robot

Cable de motor X20 - X30 Conector Harting

bilateral

Cable de datos X21 - X31 Conector rectangular

bilateral

Cable de puesta a tierra/ Terminal de cable

conexión equipotencial anular en ambos

16 mm2 lados, M8

(puede adquirirse de

forma opcional)

Longitud de cables

Estándar 7 m, 15 m, 25 m, 35 m, 50 m

Radio mínimo de curva- 5x D

tura

Para obtener indicaciones detalladas relativas a los cables de unión, consultar

la descripción de los mismos.

4.2.2 Datos de los ejes, KR 240 R3200 PA

Datos de los ejes Rango de desplazamiento

A1 ±185 °

A2 -140 ° / -5 °

A3 0 ° / 155 °

A4 -

A5 -

A6 ±350 °

Velocidad con carga nominal

A1 105 °/s

A2 101 °/s

A3 107 °/s

A4 -

A5 173 °/s

A6 242 °/s

La dirección de los movimientos y la asignación de cada eje pueden consul-

tarse en la figura (>>> Fig. 4-1 ).

18 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Fig. 4-1: Sentido de giro de los ejes del robot

Posición de Posición de ajuste

ajuste A1 -20 °

A2 -120 °

A3 120 °

A4 -

A5 90 °

A6 0°

Zona de trabajo Las figuras siguientes (>>> Fig. 4-2 ) y (>>> Fig. 4-3 ) muestran el centro de

gravedad de la carga, así como el tamaño y la forma de la zona de trabajo.

El punto de referencia para la zona de trabajo es el punto de intersección del

centro de la superficie de la brida de acople con el eje 6.

Fig. 4-2: KR 240 R3200 PA Vista lateral de la zona de trabajo

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 19 / 221

KR QUANTEC PA

Fig. 4-3: KR 240 R3200 PA Vista en planta de la zona de trabajo

4.2.3 Capacidades de carga, KR 240 R3200 PA

Capacidades de Carga nominal 240 kg

carga Par nominal de inercia de masa 120 kgm²

Carga total nominal -

Carga adicional nominal de la base -

Máxima carga adicional de la base -

Carga adicional nominal de la -

columna giratoria

Máxima carga adicional de la 300 kg

columna giratoria

Carga adicional nominal brazo de -

oscilación

Máxima carga adicional del brazo 130 kg

de oscilación

Carga adicional nominal del brazo 50 kg

Máxima carga adicional del brazo 150 kg

Distancia nominal del centro de gravedad de la carga

Lxy 100 mm

Lz 300 mm

Si se exceden las capacidades de carga y las cargas

adicionales, esto afectará a la vida útil del robot y so-

brecarga los motores y engranajes. Recomendamos comprobar siempre con

KUKA.Load cada caso de aplicación concreto. En caso de exceder valores

individuales, es necesario consultar con KUKA Deutschland GmbH.

20 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Centro de El centro de gravedad para todas las cargas hace referencia a la distancia a

gravedad de la la superficie de la brida en el eje 6. Consultar la distancia nominal en el diagra-

carga ma de cargas.

Fig. 4-4: Centro de gravedad de la carga

Diagrama de

cargas

Fig. 4-5: KR QUANTEC palletizing Diagrama de cargas, capacidad de

carga de 240 kg

Esta curva de carga corresponde a la carga máxima

admisible. Controlar siempre ambos valores (carga

y momento de inercia de masa). Sobrepasarlos reduce la vida útil del robot,

sobrecarga los motores y engranajes y, en cualquier caso, requiere que se

consulte a KUKA Deutschland GmbH.

Los valores determinados aquí son necesarios para la planificación de la

aplicación del robot. Para la puesta en servicio del robot deben efectuarse

declaraciones adicionales de datos de acuerdo con las instrucciones de ser-

vicio y de programación del KUKA System Software.

Las inercias de masa deben ser controladas con KUKA.Load. Es absoluta-

mente necesario especificar los datos de carga en la unidad de control del

robot.

Muñeca central Tipo de muñeca central 180/240 kg

Brida de acoplamiento ver plano

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 21 / 221

KR QUANTEC PA

Brida de acople Calidad de los tornillos 10.9

Tamaño de los tornillos M12

Cantidad de roscas de fijación 12

Longitud de apriete 1.5 x diámetro nominal

Profundidad de roscado mín. 15 mm, máx. 19,5 mm

Elemento de ajuste 10 H7

La representación de la brida de acople (>>> Fig. 4-6 ) corresponde a su po-

sición si el eje 6 se encuentra en posición cero. El símbolo Xm marca la posi-

ción del elemento de ajuste (casquillo de taladrar) en la posición cero.

Fig. 4-6: Brida de acople, adaptador

4.2.4 Cargas sobre el fundamento, KR 240 R3200 PA

Cargas sobre el Las fuerzas y los momentos indicados incluyen la carga y la fuerza de inercia

fundamento (peso) del propio robot.

22 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Fig. 4-7: Cargas sobre el fundamento

Fuerza vertical F(v)

F(v normal) 19100 N

F(v max) 24000 N

Fuerza horizontal F(h)

F(h normal) 9200 N

F(h max) 16000 N

Momento de vuelco M(k)

M(k normal) 24000 Nm

M(k max) 49000 Nm

Par de torsión alrededor del eje 1 M(r)

M(r normal) 10200 Nm

M(r max) 35000 Nm

Fuerza vertical F(v), fuerza horizontal F(h), momento de vuelco M(k), par de

apriete alrededor del eje 1 M(r)

En la tabla se indican las cargas normales y máxi-

mas de los fundamentos.

Las cargas máximas deben utilizarse para calcular los fundamentos y, por

motivos de seguridad, deben respetarse obligatoriamente. Incumplir las indi-

caciones podría producir daños materiales y personales.

Las cargas normales son cargas probables sobre el fundamento. Las cargas

reales dependen del programa y de la carga, y por tanto pueden estar tanto

por encima como por debajo de la carga normal.

En la carga sobre el fundamento no se tienen en cuenta las cargas adiciona-

les (A1, A2 y A3). Estas cargas adicionales también deben tenerse en cuenta

para Fv.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 23 / 221

KR QUANTEC PA

4.3 Datos técnicos, KR 240 R3200 PA arctic

4.3.1 Datos básicos, KR 240 R3200 PA arctic

Datos básicos KR 240 R3200 PA arctic

Número ejes 5

Número de ejes controlables 4

Volumen del campo de trabajo 77,9 m³

Repetibilidad de posición (ISO ± 0,06 mm

9283)

Peso aprox. 1103 kg

Carga nominal 240 kg

Alcance máximo 3195 mm

Tipo de protección (IEC 60529) IP65

Tipo de protección muñeca central IP65

(IEC 60529)

Nivel de ruido < 75 dB (A)

Posición de montaje Suelo

Superficie de colocación 830 mm x 830 mm

Disposición de los taladros Superfi- S934

cie de colocación Cinemática

Ángulo de inclinación admisible ≤5°

Color estándar Base: negro (RAL 9005);

Partes móviles: KUKA naranja

2567

Unidad de control KR C4

Nombre del transformador KR C4: KR240R3200PA C4 FLR

Número de ciclos 25,6 Ciclos por minuto

Tiempo por ciclo 2,34 s

Trayecto de paletizado 400 mm / 2000 mm / 400 mm

Diámetro eje hueco

A1 139 mm (parcialmente ocupado

por cables de motor)

A6 60 mm

Condiciones Clase de humedad (EN 60204) -

ambientales Clasificación de condiciones 3K3

ambientales (EN 60721-3-3)

Temperatura ambiente

Durante el servicio -30 °C hasta 10 °C (243 K hasta

283 K)

Durante el almacenamiento y el -40 °C hasta 60 °C (233 K hasta

transporte 333 K)

Durante el servicio con rangos bajos de temperatura puede que re-

sulte necesario efectuar el movimiento de calentamiento del robot.

24 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Cables de unión Denominación del ca- Denominación del Interfaz del robot

ble conector

Unidad de control

del robot - Robot

Cable de motor X20 - X30 Conector Harting

bilateral

Cable de datos X21 - X31 Conector rectangular

bilateral

Cable de puesta a tierra/ Terminal de cable

conexión equipotencial anular en ambos

16 mm2 lados, M8

(puede adquirirse de

forma opcional)

Longitud de cables

Estándar 7 m, 15 m, 25 m, 35 m, 50 m

Radio mínimo de curva- 5x D

tura

Para obtener indicaciones detalladas relativas a los cables de unión, consultar

la descripción de los mismos.

4.3.2 Datos de los ejes, KR 240 R3200 PA arctic

Datos de los ejes Rango de desplazamiento

A1 ±185 °

A2 -140 ° / -5 °

A3 0 ° / 155 °

A4 -

A5 -

A6 ±350 °

Velocidad con carga nominal

A1 105 °/s

A2 101 °/s

A3 107 °/s

A4 -

A5 173 °/s

A6 242 °/s

La dirección de los movimientos y la asignación de cada eje pueden consul-

tarse en la figura (>>> Fig. 4-8 ).

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 25 / 221

KR QUANTEC PA

Fig. 4-8: Sentido de giro de los ejes del robot

Posición de Posición de ajuste

ajuste A1 -20 °

A2 -120 °

A3 120 °

A4 -

A5 90 °

A6 0°

Zona de trabajo Las figuras siguientes (>>> Fig. 4-9 ) y (>>> Fig. 4-10 ) muestran el centro

de gravedad de la carga, así como el tamaño y la forma de la zona de trabajo.

El punto de referencia para la zona de trabajo es la intersección del eje 4 con

el eje 5.

Fig. 4-9: KR 240 R3200 PA Vista lateral de la zona de trabajo

26 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Fig. 4-10: KR 240 R3200 PA Vista en planta de la zona de trabajo

4.3.3 Capacidades de carga, KR 240 R3200 PA arctic

Capacidades de Carga nominal 240 kg

carga Par nominal de inercia de masa 120 kgm²

Carga total nominal -

Carga adicional nominal de la base -

Máxima carga adicional de la base -

Carga adicional nominal de la -

columna giratoria

Máxima carga adicional de la 300 kg

columna giratoria

Carga adicional nominal brazo de -

oscilación

Máxima carga adicional del brazo 130 kg

de oscilación

Carga adicional nominal del brazo 50 kg

Máxima carga adicional del brazo 150 kg

Distancia nominal del centro de gravedad de la carga

Lxy 100 mm

Lz 300 mm

Si se exceden las capacidades de carga y las cargas

adicionales, esto afectará a la vida útil del robot y so-

brecarga los motores y engranajes. Recomendamos comprobar siempre con

KUKA.Load cada caso de aplicación concreto. En caso de exceder valores

individuales, es necesario consultar con KUKA Deutschland GmbH.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 27 / 221

KR QUANTEC PA

Centro de El centro de gravedad para todas las cargas hace referencia a la distancia a

gravedad de la la superficie de la brida en el eje 6. Consultar la distancia nominal en el diagra-

carga ma de cargas.

Fig. 4-11: Centro de gravedad de la carga

Diagrama de

cargas

Fig. 4-12: KR QUANTEC palletizing Diagrama de cargas, capacidad de

carga de 240 kg

Esta curva de carga corresponde a la carga máxima

admisible. Controlar siempre ambos valores (carga

y momento de inercia de masa). Sobrepasarlos reduce la vida útil del robot,

sobrecarga los motores y engranajes y, en cualquier caso, requiere que se

consulte a KUKA Deutschland GmbH.

Los valores determinados aquí son necesarios para la planificación de la

aplicación del robot. Para la puesta en servicio del robot deben efectuarse

declaraciones adicionales de datos de acuerdo con las instrucciones de ser-

vicio y de programación del KUKA System Software.

Las inercias de masa deben ser controladas con KUKA.Load. Es absoluta-

mente necesario especificar los datos de carga en la unidad de control del

robot.

Muñeca central Tipo de muñeca central 180/240 kg

Brida de acoplamiento ver plano

28 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Brida de acople Calidad de los tornillos 10.9

Tamaño de los tornillos M12

Cantidad de roscas de fijación 12

Longitud de apriete 1.5 x diámetro nominal

Profundidad de roscado mín. 15 mm, máx. 19,5 mm

Elemento de ajuste 10 H7

La representación de la brida de acople (>>> Fig. 4-13 ) corresponde a su po-

sición si el eje 6 se encuentra en posición cero. El símbolo Xm marca la posi-

ción del elemento de ajuste (casquillo de taladrar) en la posición cero.

Fig. 4-13: Brida de acople, adaptador

4.3.4 Cargas sobre el fundamento, KR 240 R3200 PA arctic

Cargas sobre el Las fuerzas y los momentos indicados incluyen la carga y la fuerza de inercia

fundamento (peso) del propio robot.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 29 / 221

KR QUANTEC PA

Fig. 4-14: Cargas sobre el fundamento

Fuerza vertical F(v)

F(v normal) 19100 N

F(v max) 24000 N

Fuerza horizontal F(h)

F(h normal) 9200 N

F(h max) 16000 N

Momento de vuelco M(k)

M(k normal) 24000 Nm

M(k max) 49000 Nm

Par de torsión alrededor del eje 1 M(r)

M(r normal) 10200 Nm

M(r max) 35000 Nm

Fuerza vertical F(v), fuerza horizontal F(h), momento de vuelco M(k), par de

apriete alrededor del eje 1 M(r)

En la tabla se indican las cargas normales y máxi-

mas de los fundamentos.

Las cargas máximas deben utilizarse para calcular los fundamentos y, por

motivos de seguridad, deben respetarse obligatoriamente. Incumplir las indi-

caciones podría producir daños materiales y personales.

Las cargas normales son cargas probables sobre el fundamento. Las cargas

reales dependen del programa y de la carga, y por tanto pueden estar tanto

por encima como por debajo de la carga normal.

En la carga sobre el fundamento no se tienen en cuenta las cargas adiciona-

les (A1, A2 y A3). Estas cargas adicionales también deben tenerse en cuenta

para Fv.

30 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

4.4 Datos técnicos, KR 240 R3200 PA-HO

4.4.1 Datos básicos, KR 240 R3200 PA-HO

Datos básicos KR 240 R3200 PA-HO

Número ejes 5

Número de ejes controlables 4

Volumen del campo de trabajo 77,9 m³

Repetibilidad de posición (ISO ± 0,06 mm

9283)

Peso aprox. 1103 kg

Carga nominal 240 kg

Alcance máximo 3195 mm

Tipo de protección (IEC 60529) IP65

Tipo de protección muñeca central IP65

(IEC 60529)

Nivel de ruido < 75 dB (A)

Posición de montaje Suelo

Superficie de colocación 830 mm x 830 mm

Disposición de los taladros Superfi- S934

cie de colocación Cinemática

Ángulo de inclinación admisible ≤5°

Color estándar Base: negro (RAL 9005);

Partes móviles: KUKA naranja

2567

Unidad de control KR C4

Nombre del transformador KR C4: KR240R3200PA C4 FLR

Número de ciclos 25,6 Ciclos por minuto

Tiempo por ciclo 2,34 s

Trayecto de paletizado 400 mm / 2000 mm / 400 mm

Diámetro eje hueco

A1 139 mm (parcialmente ocupado

por cables de motor)

A6 60 mm

Condiciones Clase de humedad (EN 60204) -

ambientales Clasificación de condiciones 3K3

ambientales (EN 60721-3-3)

Temperatura ambiente

Durante el servicio 0 °C hasta 55 °C (273 K hasta 328

K)

Durante el almacenamiento y el -40 °C hasta 60 °C (233 K hasta

transporte 333 K)

Durante el servicio con rangos bajos de temperatura puede que re-

sulte necesario efectuar el movimiento de calentamiento del robot.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 31 / 221

KR QUANTEC PA

Cables de unión Denominación del ca- Denominación del Interfaz del robot

ble conector

Unidad de control

del robot - Robot

Cable de motor X20 - X30 Conector Harting

bilateral

Cable de datos X21 - X31 Conector rectangular

bilateral

Cable de puesta a tierra/ Terminal de cable

conexión equipotencial anular en ambos

16 mm2 lados, M8

(puede adquirirse de

forma opcional)

Longitud de cables

Estándar 7 m, 15 m, 25 m, 35 m, 50 m

Radio mínimo de curva- 5x D

tura

Para obtener indicaciones detalladas relativas a los cables de unión, consultar

la descripción de los mismos.

4.4.2 Datos de los ejes, KR 240 R3200 PA-HO

Datos de los ejes Rango de desplazamiento

A1 ±185 °

A2 -140 ° / -5 °

A3 0 ° / 155 °

A4 -

A5 -

A6 ±350 °

Velocidad con carga nominal

A1 105 °/s

A2 101 °/s

A3 107 °/s

A4 -

A5 173 °/s

A6 242 °/s

La dirección de los movimientos y la asignación de cada eje pueden consul-

tarse en la figura (>>> Fig. 4-15 ).

32 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Fig. 4-15: Sentido de giro de los ejes del robot

Posición de Posición de ajuste

ajuste A1 -20 °

A2 -120 °

A3 120 °

A4 -

A5 90 °

A6 0°

Zona de trabajo Las figuras siguientes (>>> Fig. 4-16 ) y (>>> Fig. 4-17 ) muestran el centro

de gravedad de la carga, así como el tamaño y la forma de la zona de trabajo.

El punto de referencia para la zona de trabajo es la intersección del eje 4 con

el eje 5.

Fig. 4-16: KR 240 R3200 PA Vista lateral de la zona de trabajo

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 33 / 221

KR QUANTEC PA

Fig. 4-17: KR 240 R3200 PA Vista en planta de la zona de trabajo

4.4.3 Capacidades de carga, KR 240 R3200 PA-HO

Capacidades de Carga nominal 240 kg

carga Par nominal de inercia de masa 120 kgm²

Carga total nominal -

Carga adicional nominal de la base -

Máxima carga adicional de la base -

Carga adicional nominal de la -

columna giratoria

Máxima carga adicional de la 300 kg

columna giratoria

Carga adicional nominal brazo de -

oscilación

Máxima carga adicional del brazo 130 kg

de oscilación

Carga adicional nominal del brazo 50 kg

Máxima carga adicional del brazo 150 kg

Distancia nominal del centro de gravedad de la carga

Lxy 100 mm

Lz 300 mm

Si se exceden las capacidades de carga y las cargas

adicionales, esto afectará a la vida útil del robot y so-

brecarga los motores y engranajes. Recomendamos comprobar siempre con

KUKA.Load cada caso de aplicación concreto. En caso de exceder valores

individuales, es necesario consultar con KUKA Deutschland GmbH.

34 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Centro de El centro de gravedad para todas las cargas hace referencia a la distancia a

gravedad de la la superficie de la brida en el eje 6. Consultar la distancia nominal en el diagra-

carga ma de cargas.

Fig. 4-18: Centro de gravedad de la carga

Diagrama de

cargas

Fig. 4-19: KR QUANTEC palletizing Diagrama de cargas, capacidad de

carga de 240 kg

Esta curva de carga corresponde a la carga máxima

admisible. Controlar siempre ambos valores (carga

y momento de inercia de masa). Sobrepasarlos reduce la vida útil del robot,

sobrecarga los motores y engranajes y, en cualquier caso, requiere que se

consulte a KUKA Deutschland GmbH.

Los valores determinados aquí son necesarios para la planificación de la

aplicación del robot. Para la puesta en servicio del robot deben efectuarse

declaraciones adicionales de datos de acuerdo con las instrucciones de ser-

vicio y de programación del KUKA System Software.

Las inercias de masa deben ser controladas con KUKA.Load. Es absoluta-

mente necesario especificar los datos de carga en la unidad de control del

robot.

Muñeca central Tipo de muñeca central 180/240 kg

Brida de acoplamiento -

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 35 / 221

KR QUANTEC PA

Brida de acople Calidad de los tornillos 10.9

Tamaño de los tornillos M12

Cantidad de roscas de fijación 12

Longitud de apriete 1.5 x diámetro nominal

Profundidad de roscado mín. 15 mm, máx. 19,5 mm

Elemento de ajuste 10 H7

La representación de la brida de acople (>>> Fig. 4-20 ) corresponde a su po-

sición si el eje 6 se encuentra en posición cero. El símbolo Xm marca la posi-

ción del elemento de ajuste (casquillo de taladrar) en la posición cero.

Fig. 4-20: Brida de acople, adaptador

4.4.4 Cargas sobre el fundamento, KR 240 R3200 PA-HO

Cargas sobre el Las fuerzas y los momentos indicados incluyen la carga y la fuerza de inercia

fundamento (peso) del propio robot.

36 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Fig. 4-21: Cargas sobre el fundamento

Fuerza vertical F(v)

F(v normal) 19100 N

F(v max) 24000 N

Fuerza horizontal F(h)

F(h normal) 9200 N

F(h max) 16000 N

Momento de vuelco M(k)

M(k normal) 24000 Nm

M(k max) 49000 Nm

Par de torsión alrededor del eje 1 M(r)

M(r normal) 10200 Nm

M(r max) 35000 Nm

Fuerza vertical F(v), fuerza horizontal F(h), momento de vuelco M(k), par de

apriete alrededor del eje 1 M(r)

En la tabla se indican las cargas normales y máxi-

mas de los fundamentos.

Las cargas máximas deben utilizarse para calcular los fundamentos y, por

motivos de seguridad, deben respetarse obligatoriamente. Incumplir las indi-

caciones podría producir daños materiales y personales.

Las cargas normales son cargas probables sobre el fundamento. Las cargas

reales dependen del programa y de la carga, y por tanto pueden estar tanto

por encima como por debajo de la carga normal.

En la carga sobre el fundamento no se tienen en cuenta las cargas adiciona-

les (A1, A2 y A3). Estas cargas adicionales también deben tenerse en cuenta

para Fv.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 37 / 221

KR QUANTEC PA

4.5 Datos técnicos, KR 180 R3200 PA

4.5.1 Datos básicos, KR 180 R3200 PA

Datos básicos KR 180 R3200 PA

Número ejes 5

Número de ejes controlables 4

Volumen del campo de trabajo 77,9 m³

Repetibilidad de posición (ISO ± 0,06 mm

9283)

Peso aprox. 1093 kg

Carga nominal 180 kg

Alcance máximo 3195 mm

Tipo de protección (IEC 60529) IP65

Tipo de protección muñeca central IP65

(IEC 60529)

Nivel de ruido < 75 dB (A)

Posición de montaje Suelo

Superficie de colocación 830 mm x 830 mm

Disposición de los taladros Superfi- S934

cie de colocación Cinemática

Ángulo de inclinación admisible ≤5°

Color estándar Base: negro (RAL 9005);

Partes móviles: KUKA naranja

2567

Unidad de control KR C4

Nombre del transformador KR C4: KR180R3200PA C4 FLR

Número de ciclos 27,6 Ciclos por minuto

Tiempo por ciclo 2,17 s

Trayecto de paletizado 400 mm / 2000 mm / 400 mm

Diámetro eje hueco

A1 139 mm (parcialmente ocupado

por cables de motor)

A6 60 mm

Condiciones Clase de humedad (EN 60204) -

ambientales Clasificación de condiciones 3K3

ambientales (EN 60721-3-3)

Temperatura ambiente

Durante el servicio 0 °C hasta 55 °C (273 K hasta 328

K)

Durante el almacenamiento y el -40 °C hasta 60 °C (233 K hasta

transporte 333 K)

Durante el servicio con rangos bajos de temperatura puede que re-

sulte necesario efectuar el movimiento de calentamiento del robot.

38 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Cables de unión Denominación del ca- Denominación del Interfaz del robot

ble conector

Unidad de control

del robot - Robot

Cable de motor X20 - X30 Conector Harting

bilateral

Cable de datos X21 - X31 Conector rectangular

bilateral

Cable de puesta a tierra/ Terminal de cable

conexión equipotencial anular en ambos

16 mm2 lados, M8

(puede adquirirse de

forma opcional)

Longitud de cables

Estándar 7 m, 15 m, 25 m, 35 m, 50 m

Radio mínimo de curva- 5x D

tura

Para obtener indicaciones detalladas relativas a los cables de unión, consultar

la descripción de los mismos.

4.5.2 Datos de los ejes, KR 180 R3200 PA

Datos de los ejes Rango de desplazamiento

A1 ±185 °

A2 -140 ° / -5 °

A3 0 ° / 155 °

A4 -

A5 -

A6 ±350 °

Velocidad con carga nominal

A1 105 °/s

A2 107 °/s

A3 114 °/s

A4 -

A5 173 °/s

A6 242 °/s

La dirección de los movimientos y la asignación de cada eje pueden consul-

tarse en la figura (>>> Fig. 4-22 ).

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 39 / 221

KR QUANTEC PA

Fig. 4-22: Sentido de giro de los ejes del robot

Posición de Posición de ajuste

ajuste A1 -20 °

A2 -120 °

A3 120 °

A4 -

A5 90 °

A6 0°

Zona de trabajo Las figuras siguientes (>>> Fig. 4-23 ) y (>>> Fig. 4-24 ) muestran el centro

de gravedad de la carga, así como el tamaño y la forma de la zona de trabajo.

El punto de referencia para la zona de trabajo es la intersección del eje 4 con

el eje 5.

Fig. 4-23: KR 180 R3200 PA Vista lateral de la zona de trabajo

40 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Fig. 4-24: KR 180 R3200 PA Vista en planta de la zona de trabajo

4.5.3 Capacidades de carga, KR 180 R3200 PA

Capacidades de Carga nominal 180 kg

carga Par nominal de inercia de masa 90 kgm²

Carga total nominal -

Carga adicional nominal de la base -

Máxima carga adicional de la base -

Carga adicional nominal de la -

columna giratoria

Máxima carga adicional de la 300 kg

columna giratoria

Carga adicional nominal brazo de -

oscilación

Máxima carga adicional del brazo 130 kg

de oscilación

Carga adicional nominal del brazo 50 kg

Máxima carga adicional del brazo 150 kg

Distancia nominal del centro de gravedad de la carga

Lxy 100 mm

Lz 300 mm

Si se exceden las capacidades de carga y las cargas

adicionales, esto afectará a la vida útil del robot y so-

brecarga los motores y engranajes. Recomendamos comprobar siempre con

KUKA.Load cada caso de aplicación concreto. En caso de exceder valores

individuales, es necesario consultar con KUKA Deutschland GmbH.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 41 / 221

KR QUANTEC PA

Centro de El centro de gravedad para todas las cargas hace referencia a la distancia a

gravedad de la la superficie de la brida en el eje 6. Consultar la distancia nominal en el diagra-

carga ma de cargas.

Fig. 4-25: Centro de gravedad de la carga

Diagrama de

cargas

Fig. 4-26: KR QUANTEC palletizing Diagrama de cargas, capacidad de

carga de 180 kg

Esta curva de carga corresponde a la carga máxima

admisible. Controlar siempre ambos valores (carga

y momento de inercia de masa). Sobrepasarlos reduce la vida útil del robot,

sobrecarga los motores y engranajes y, en cualquier caso, requiere que se

consulte a KUKA Deutschland GmbH.

Los valores determinados aquí son necesarios para la planificación de la

aplicación del robot. Para la puesta en servicio del robot deben efectuarse

declaraciones adicionales de datos de acuerdo con las instrucciones de ser-

vicio y de programación del KUKA System Software.

Las inercias de masa deben ser controladas con KUKA.Load. Es absoluta-

mente necesario especificar los datos de carga en la unidad de control del

robot.

Muñeca central Tipo de muñeca central 180/240 kg

Brida de acoplamiento ver plano

42 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Brida de acople Calidad de los tornillos 10.9

Tamaño de los tornillos M12

Cantidad de roscas de fijación 12

Longitud de apriete 1.5 x diámetro nominal

Profundidad de roscado mín. 15 mm, máx. 19,5 mm

Elemento de ajuste 10 H7

La representación de la brida de acople (>>> Fig. 4-27 ) corresponde a su po-

sición si el eje 6 se encuentra en posición cero. El símbolo Xm marca la posi-

ción del elemento de ajuste (casquillo de taladrar) en la posición cero.

Fig. 4-27: Brida de acople, adaptador

4.5.4 Cargas sobre el fundamento, KR 180 R3200 PA

Cargas sobre el Las fuerzas y los momentos indicados incluyen la carga y la fuerza de inercia

fundamento (peso) del propio robot.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 43 / 221

KR QUANTEC PA

Fig. 4-28: Cargas sobre el fundamento

Fuerza vertical F(v)

F(v normal) 19100 N

F(v max) 24000 N

Fuerza horizontal F(h)

F(h normal) 9200 N

F(h max) 16000 N

Momento de vuelco M(k)

M(k normal) 24000 Nm

M(k max) 49000 Nm

Par de torsión alrededor del eje 1 M(r)

M(r normal) 10200 Nm

M(r max) 35000 Nm

Fuerza vertical F(v), fuerza horizontal F(h), momento de vuelco M(k), par de

apriete alrededor del eje 1 M(r)

En la tabla se indican las cargas normales y máxi-

mas de los fundamentos.

Las cargas máximas deben utilizarse para calcular los fundamentos y, por

motivos de seguridad, deben respetarse obligatoriamente. Incumplir las indi-

caciones podría producir daños materiales y personales.

Las cargas normales son cargas probables sobre el fundamento. Las cargas

reales dependen del programa y de la carga, y por tanto pueden estar tanto

por encima como por debajo de la carga normal.

En la carga sobre el fundamento no se tienen en cuenta las cargas adiciona-

les (A1, A2 y A3). Estas cargas adicionales también deben tenerse en cuenta

para Fv.

44 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

4.6 Datos técnicos, KR 180 R3200 PA arctic

4.6.1 Datos básicos, KR 180 R3200 PA arctic

Datos básicos KR 180 R3200 PA arctic

Número ejes 5

Número de ejes controlables 4

Volumen del campo de trabajo 77,9 m³

Repetibilidad de posición (ISO ± 0,06 mm

9283)

Peso aprox. 1093 kg

Carga nominal 180 kg

Alcance máximo 3195 mm

Tipo de protección (IEC 60529) IP65

Tipo de protección muñeca central IP65

(IEC 60529)

Nivel de ruido < 75 dB (A)

Posición de montaje Suelo

Superficie de colocación 830 mm x 830 mm

Disposición de los taladros Superfi- S934

cie de colocación Cinemática

Ángulo de inclinación admisible ≤5°

Color estándar Base: negro (RAL 9005);

Partes móviles: KUKA naranja

2567

Unidad de control KR C4

Nombre del transformador KR C4: KR240R3200PA C4 FLR

Número de ciclos 27,6 Ciclos por minuto

Tiempo por ciclo 2,17 s

Trayecto de paletizado 400 mm / 2000 mm / 400 mm

Diámetro eje hueco

A1 139 mm (parcialmente ocupado

por cables de motor)

A6 60 mm

Condiciones Clase de humedad (EN 60204) -

ambientales Clasificación de condiciones 3K3

ambientales (EN 60721-3-3)

Temperatura ambiente

Durante el servicio -30 °C hasta 10 °C (243 K hasta

283 K)

Durante el almacenamiento y el -40 °C hasta 60 °C (233 K hasta

transporte 333 K)

Durante el servicio con rangos bajos de temperatura puede que re-

sulte necesario efectuar el movimiento de calentamiento del robot.

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 45 / 221

KR QUANTEC PA

Cables de unión Denominación del ca- Denominación del Interfaz del robot

ble conector

Unidad de control

del robot - Robot

Cable de motor X20 - X30 Conector Harting

bilateral

Cable de datos X21 - X31 Conector rectangular

bilateral

Cable de puesta a tierra/ Terminal de cable

conexión equipotencial anular en ambos

16 mm2 lados, M8

(puede adquirirse de

forma opcional)

Longitud de cables

Estándar 7 m, 15 m, 25 m, 35 m, 50 m

Radio mínimo de curva- 5x D

tura

Para obtener indicaciones detalladas relativas a los cables de unión, consultar

la descripción de los mismos.

4.6.2 Datos de los ejes, KR 180 R3200 PA arctic

Datos de los ejes Rango de desplazamiento

A1 ±185 °

A2 -140 ° / -5 °

A3 0 ° / 155 °

A4 -

A5 -

A6 ±350 °

Velocidad con carga nominal

A1 105 °/s

A2 107 °/s

A3 114 °/s

A4 -

A5 173 °/s

A6 242 °/s

La dirección de los movimientos y la asignación de cada eje pueden consul-

tarse en la figura (>>> Fig. 4-29 ).

Posición de Posición de ajuste

ajuste A1 -20 °

A2 -120 °

A3 120 °

A4 -

A5 90 °

A6 0°

Zona de trabajo Las figuras siguientes (>>> Fig. 4-30 ) y (>>> Fig. 4-31 ) muestran el centro

de gravedad de la carga, así como el tamaño y la forma de la zona de trabajo.

46 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Fig. 4-29: Sentido de giro de los ejes del robot

El punto de referencia para la zona de trabajo es la intersección del eje 4 con

el eje 5.

Fig. 4-30: KR 180 R3200 PA Vista lateral de la zona de trabajo

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 47 / 221

KR QUANTEC PA

Fig. 4-31: KR 180 R3200 PA Vista en planta de la zona de trabajo

4.6.3 Capacidades de carga, KR 180 R3200 PA arctic

Capacidades de Carga nominal 180 kg

carga Par nominal de inercia de masa 90 kgm²

Carga total nominal -

Carga adicional nominal de la base -

Máxima carga adicional de la base -

Carga adicional nominal de la -

columna giratoria

Máxima carga adicional de la 300 kg

columna giratoria

Carga adicional nominal brazo de -

oscilación

Máxima carga adicional del brazo 130 kg

de oscilación

Carga adicional nominal del brazo 50 kg

Máxima carga adicional del brazo 150 kg

Distancia nominal del centro de gravedad de la carga

Lxy 100 mm

Lz 300 mm

Si se exceden las capacidades de carga y las cargas

adicionales, esto afectará a la vida útil del robot y so-

brecarga los motores y engranajes. Recomendamos comprobar siempre con

KUKA.Load cada caso de aplicación concreto. En caso de exceder valores

individuales, es necesario consultar con KUKA Deutschland GmbH.

48 / 221 Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10

4 Datos técnicos

Centro de El centro de gravedad para todas las cargas hace referencia a la distancia a

gravedad de la la superficie de la brida en el eje 6. Consultar la distancia nominal en el diagra-

carga ma de cargas.

Fig. 4-32: Centro de gravedad de la carga

Diagrama de

cargas

Fig. 4-33: KR QUANTEC palletizing Diagrama de cargas, capacidad de

carga de 180 kg

Esta curva de carga corresponde a la carga máxima

admisible. Controlar siempre ambos valores (carga

y momento de inercia de masa). Sobrepasarlos reduce la vida útil del robot,

sobrecarga los motores y engranajes y, en cualquier caso, requiere que se

consulte a KUKA Deutschland GmbH.

Los valores determinados aquí son necesarios para la planificación de la

aplicación del robot. Para la puesta en servicio del robot deben efectuarse

declaraciones adicionales de datos de acuerdo con las instrucciones de ser-

vicio y de programación del KUKA System Software.

Las inercias de masa deben ser controladas con KUKA.Load. Es absoluta-

mente necesario especificar los datos de carga en la unidad de control del

robot.

Muñeca central Tipo de muñeca central 180/240 kg

Brida de acoplamiento ver plano

Edición: 23.05.2018 Versión: BA KR QUANTEC PA V10 49 / 221

KR QUANTEC PA

Brida de acople Calidad de los tornillos 10.9

Tamaño de los tornillos M12

Cantidad de roscas de fijación 12

Longitud de apriete 1.5 x diámetro nominal

Profundidad de roscado mín. 15 mm, máx. 19,5 mm

Elemento de ajuste 10 H7

La representación de la brida de acople (>>> Fig. 4-34 ) corresponde a su po-

sición si el eje 6 se encuentra en posición cero. El símbolo Xm marca la posi-

ción del elemento de ajuste (casquillo de taladrar) en la posición cero.

Fig. 4-34: Brida de acople, adaptador

4.6.4 Cargas sobre el fundamento, KR 180 R3200 PA arctic

Cargas sobre el Las fuerzas y los momentos indicados incluyen la carga y la fuerza de inercia

fundamento (peso) del propio robot.