Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Untitled

Cargado por

Cristian AnibarroDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Untitled

Cargado por

Cristian AnibarroCopyright:

Formatos disponibles

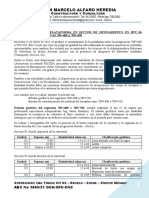

UNIVERSIDAD PRIVADA BOLIVIANA

FACULTAD DE INGENIERÍAS

INGENIERÍA INDUSTRIAL Y DE SISTEMAS

AUMENTO DE PRODUCTIVIDAD Y DE SEGURIDAD

OCUPACIONAL EN EL CENTRO DE ACOPIO DE

CHATARRA METÁLICA DE REPRESENTACIONES

AREQUIPA IMPORTACIONES & EXPORTACIONES S.R.L.

TRABAJO DIRIGIDO

Presentado por: Daniel Fernando Balandra Mallma

Como requisito parcial para optar al título de: LICENCIATURA EN

INGENIERÍA INDUSTRIAL Y DE SISTEMAS

Tutor: Cesar Wilde Villagómez Villarroel

Cochabamba, Julio de 2015

Tabla de contenido

I. INTRODUCCIÓN ........................................................................................................... 1

1.1. Antecedentes ............................................................................................................ 1

1.2. Descripción de la empresa ....................................................................................... 1

1.2.1. Visión ................................................................................................................ 1

1.2.2. Misión ............................................................................................................... 2

1.2.3. Valores .............................................................................................................. 2

1.2.4. Tamaño y personal ............................................................................................ 3

1.2.5. Productos .......................................................................................................... 6

1.2.6. Infraestructura ................................................................................................... 7

1.2.7. Maquinaria y herramientas ............................................................................... 9

1.3. Identificación del problema...................................................................................... 9

1.4. Planteamiento del problema ................................................................................... 10

1.4.1. Stock de materias primas distantes ................................................................. 11

1.4.2. Equipo de Protección Personal ....................................................................... 14

1.4.3. Desorden físico del depósito ........................................................................... 23

1.4.4. Balanza distante y no confiable ...................................................................... 24

1.4.5. Tareas administrativas .................................................................................... 26

1.4.6. Resumen del diagnóstico ................................................................................ 30

1.5. Identificación de puntos de apalancamiento .......................................................... 32

1.5.1. Grandes Distancias ......................................................................................... 32

1.5.2. Equipos de protección personal ...................................................................... 33

1.5.3. Desorden físico ............................................................................................... 35

1.5.4. Báscula camionera .......................................................................................... 35

UPB © 2015 Página II

1.5.5. Tareas administrativas .................................................................................... 36

1.6. Priorización de problemas ...................................................................................... 38

1.6.1. Criterios de evaluación ................................................................................... 38

1.6.2. Puntuación ...................................................................................................... 39

1.7. Justificación............................................................................................................ 40

1.8. Alcance y Delimitación .......................................................................................... 42

1.9. Objetivo general ..................................................................................................... 43

1.10. Objetivos específicos ............................................................................................. 43

II. MARCO TEÓRICO .................................................................................................. 44

2.1. Pensamiento Sistémico........................................................................................... 44

2.1.1. Diagramas de ciclos causales .......................................................................... 46

2.2. Salud y Seguridad Ocupacional ............................................................................. 48

2.2.1. Equipos de protección personal (EPP’s) ......................................................... 49

2.2.2. Metodología Mosler ........................................................................................ 50

2.3. Evaluación financiera ............................................................................................. 53

2.3.1. Análisis de Sensibilidad .................................................................................. 54

III. MÉTODOS Y TÉCNICAS ........................................................................................ 56

3.1. Metodología ........................................................................................................... 56

3.2. Técnicas utilizadas. ................................................................................................ 57

3.2.1. Entrevistas en profundidad ............................................................................. 57

3.2.2. El diagrama de árbol de causa y efecto ........................................................... 58

3.2.3. Matriz de priorización de Kendall .................................................................. 59

3.2.4. Distribución geográfica de almacenes ............................................................ 59

3.2.5. Diagramas de flujos de procesos .................................................................... 60

UPB © 2015 Página III

3.3. Recursos empleados ............................................................................................... 61

IV. ANÁLISIS DE ALTERNATIVAS ........................................................................... 63

4.1. Selección del proveedor de la báscula camionera .................................................. 63

4.2. Selección de la marca de los EPP’s........................................................................ 71

V. DISEÑO DE PROPUESTA Y PLAN DE IMPLEMENTACIÓN ............................ 76

5.1. Báscula Camionera................................................................................................. 76

5.1.1. Ingresos anuales .............................................................................................. 76

5.1.2. Gastos adicionales de inversión en edificaciones ........................................... 81

5.1.3. Gastos adicionales de inversión en equipo electrónico .................................. 82

5.1.4. Gastos adicionales de inversión en mobiliaria ................................................ 83

5.1.5. Gastos operacionales y de mantenimiento ...................................................... 83

5.1.6. Insumos ........................................................................................................... 86

5.1.7. Suministros ..................................................................................................... 87

5.1.8. Ubicación geográfica ...................................................................................... 88

5.1.9. Tamaño de las puertas..................................................................................... 90

5.1.10. Proceso operativo ............................................................................................ 93

5.1.11. Precio del servicio........................................................................................... 94

5.2. Plano de distribución física .................................................................................... 96

5.2.1. Naturaleza de los productos ............................................................................ 97

5.2.2. Demanda del producto .................................................................................... 98

5.2.3. Lotes de almacenamiento................................................................................ 98

5.2.4. Modelo de organización operativa del almacén ............................................. 99

5.2.5. Ancho de las calles ......................................................................................... 99

5.2.6. Áreas del depósito......................................................................................... 101

UPB © 2015 Página IV

5.2.7. Delimitación de lotes .................................................................................... 106

5.2.8. Capacidad de almacenamiento...................................................................... 106

5.3. Implementación de Equipo de Protección Personal (EPP’s).- ............................. 113

5.3.1. Análisis de riesgos ........................................................................................ 113

5.3.2. Identificación de EPP’s por puesto laboral ................................................... 129

5.3.3. Recomendación de EPP’s por parte de 3M .................................................. 133

5.3.4. Muestreo y selección de guantes de seguridad ............................................. 138

5.3.5. Selección de botas de seguridad ................................................................... 141

5.3.6. Capacitaciones al personal de planta ............................................................ 143

5.4. Elaboración de procesos e identificación de actividades redundantes o no

productivas. ..................................................................................................................... 143

5.4.1. Procesos administrativos actuales ................................................................. 143

5.4.2. Análisis de redundancia de datos .................................................................. 159

5.4.3. Procesos operativos productivos actuales ..................................................... 161

5.4.4. Procesos operativos productivos propuestos ................................................ 163

5.5. Aportes adicionales .............................................................................................. 165

VI. EVALUACIÓN FINANCIERA .............................................................................. 176

6.1. Báscula camionera ............................................................................................... 176

6.1.1. Inversiones requeridas .................................................................................. 176

6.1.2. Ingresos y gastos incrementales .................................................................... 177

6.1.3. Flujo de caja e indicadores............................................................................ 181

6.2. Análisis de sensibilidad de Báscula camionera .................................................... 184

VII. RESULTADOS PARCIALES O TOTALES .......................................................... 189

7.1. Equipos de protección personal (EPP’s) .............................................................. 189

UPB © 2015 Página V

7.2. Báscula camionera ............................................................................................... 191

VIII. CONCLUSIONES ............................................................................................... 193

IX. RECOMENDACIONES .......................................................................................... 195

X. BIBLIOGRAFÍA ..................................................................................................... 197

XI. ANEXOS ................................................................................................................. 199

Lista de tablas

Tabla 1.- Características del paquete compactado .................................................................. 7

Tabla 2.- Recomendaciones de uso de EPP de la caja nacional de salud ............................. 15

Tabla 3.- Detalle de EPP's al inicio del trabajo..................................................................... 17

Tabla 4.- Matriz de priorización de puntos de apalancamiento ............................................ 40

Tabla 5.- Criterio de valoración de riesgos ........................................................................... 52

Tabla 6.- Actividades desarrolladas ...................................................................................... 56

Tabla 7.- Criterio de decisión para compra de báscula camionera ....................................... 67

Tabla 8.- Características de las empresas proveedoras de básculas...................................... 68

Tabla 9.- Puntuación de empresas proveedoras de básculas camioneras ............................. 69

Tabla 10.- Puntuación final de empresas proveedoras de básculas camioneras ................... 70

Tabla 11.- Criterios de evaluación de proveedor de EPP's ................................................... 71

Tabla 12.- Ponderación de criterios de evaluación para proveedor de EPP's ....................... 72

Tabla 13.- Calificación verbal de cada proveedor de EPP's ................................................. 73

Tabla 14.- Calificación numérica para cada proveedor de EPP's ......................................... 74

Tabla 15.- Puntuación final de proveedores de EPP's .......................................................... 75

Tabla 16.- Gastos históricos en pesajes en dólares americanos ............................................ 76

Tabla 17.- Gastos en pesajes del año 2010 ........................................................................... 78

UPB © 2015 Página VI

Tabla 18.- Gastos en pesajes del año 2011 ........................................................................... 78

Tabla 19.- Inversiones en edificaciones expresado en dólares americanos .......................... 81

Tabla 20.- Inversiones en equipo electrónico expresado en dólares americanos. ................ 82

Tabla 21.- Inversiones en mobiliaria expresado en dólares americanos. .............................. 83

Tabla 22.- Salarios y beneficios a operadores expresado en dólares americanos. ................ 84

Tabla 23.- Beneficios sociales .............................................................................................. 85

Tabla 24.- Gastos administrativos anuales expresado en dólares americanos. ..................... 86

Tabla 25.- Costos de insumo por pesaje expresado en dólares americanos. ........................ 87

Tabla 26.- Precios de pesaje de competencia 1..................................................................... 95

Tabla 27.- Precios de pesaje de competencia 2..................................................................... 95

Tabla 28.- Precios de pesaje propuestos ............................................................................... 96

Tabla 29.- Prueba piloto de pesos y dimensiones de paquetes ........................................... 107

Tabla 30.- Capacidad de almacenamiento 1 ....................................................................... 109

Tabla 31.- Capacidad de almacenamiento 2 ....................................................................... 111

Tabla 32.- Identificación de riesgos 1 ................................................................................. 113

Tabla 33.- Identificación de riesgos 2 ................................................................................. 114

Tabla 34.- Identificación de riesgos 3 ................................................................................. 115

Tabla 35.- Análisis de riesgo por función 1 ........................................................................ 116

Tabla 36.- Análisis de riesgo por función 2 ........................................................................ 116

Tabla 37.- Análisis de riesgo por función 3 ........................................................................ 117

Tabla 38.- Análisis de riesgo por sustitución 1 ................................................................... 117

Tabla 39.- Análisis de riesgo por sustitución 2 ................................................................... 118

Tabla 40.- Análisis de riesgo por sustitución 3 ................................................................... 118

Tabla 41.- Análisis de riesgos por profundidad 1 ............................................................... 119

UPB © 2015 Página VII

Tabla 42.- Análisis de riesgos por profundidad 2 ............................................................... 120

Tabla 43.- Análisis de riesgos por profundidad 3 ............................................................... 121

Tabla 44.- Análisis de riesgos por extensión 1 ................................................................... 122

Tabla 45.- Análisis de riesgos por extensión 2 ................................................................... 122

Tabla 46.- Análisis de riesgos por extensión 3 ................................................................... 123

Tabla 47.- Análisis de riesgos por agresión 1 ..................................................................... 123

Tabla 48.- Análisis de riesgos por agresión 2 ..................................................................... 124

Tabla 49.- Análisis de riesgos por agresión 3 ..................................................................... 124

Tabla 50.- Análisis de riesgos por vulnerabilidad 1 ........................................................... 125

Tabla 51.- Análisis de riesgos por vulnerabilidad 2 ........................................................... 126

Tabla 52.- Análisis de riesgos por vulnerabilidad 3 ........................................................... 126

Tabla 53.- Evaluación de riesgos 1 ..................................................................................... 127

Tabla 54.- Evaluación de riesgos 2 ..................................................................................... 127

Tabla 55.- Evaluación de riesgos 3 ..................................................................................... 128

Tabla 56.- Clasificación de riesgos ..................................................................................... 128

Tabla 57.- Equipo de protección personal del operador y ayudante de compactadora....... 130

Tabla 58.- Equipo de protección personal del latero .......................................................... 131

Tabla 59.- Equipo de protección personal del administrador y el balancero ...................... 132

Tabla 60.- Prueba piloto de respiradores desechables ........................................................ 136

Tabla 61.- Pruebas de resistencia de guantes ...................................................................... 139

Tabla 62.- Comparativa de modelos de botas se seguridad ................................................ 142

Tabla 63.- Redundancia de ingreso de datos ...................................................................... 159

Tabla 64.- Resumen de inversiones requeridas para la báscula expresado en dólares

americanos. ......................................................................................................................... 176

UPB © 2015 Página VIII

Tabla 65.- Capital de trabajo del primer año expresado en dólares americanos................. 176

Tabla 66.- Capital de trabajo necesario expresado en dólares americanos. ........................ 177

Tabla 67.- Proyección de ventas ......................................................................................... 178

Tabla 68.- Proyección de ingresos expresado en dólares americanos. ............................... 178

Tabla 69.- Tasa de inflación histórica de Bolivia ............................................................... 179

Tabla 70.- Proyección de gastos expresado en dólares americanos.................................... 179

Tabla 71.- Detalle de la depreciación anual de las inversiones expresado en dólares

americanos. ......................................................................................................................... 181

Tabla 72.- Flujo de caja de inversión en la báscula expresado en dólares americanos. ..... 182

Tabla 73.- Indicadores de inversión de la báscula .............................................................. 184

Tabla 74.- Escenario de inversión de báscula con una reducción de ingresos expresado en

dólares americanos. ............................................................................................................. 184

Tabla 75.- Escenario de inversión de báscula con un incremento en gastos de operación

expresado en dólares americanos. ....................................................................................... 186

Tabla 76.- Escenario de inversión de báscula con una reducción de ingresos y un aumento

de gastos operativos expresado en dólares americanos. ..................................................... 187

Lista de figuras

Figura 1.- Organigrama general de la empresa ....................................................................... 6

Figura 2.- Distribución actual del almacén ............................................................................. 8

Figura 3.- Ciclos causales de la problemática de la empresa ................................................ 12

Figura 4.- Ciclo causal de grandes distancias ....................................................................... 13

Figura 5.- Ciclo causal de resistencia al EPP ........................................................................ 19

Figura 6.- Ciclo causal de traslado de materia prima ........................................................... 20

Figura 7.- Ciclo causal de familiarización ............................................................................ 21

Figura 8.- Ciclo causal de accidentes.................................................................................... 22

UPB © 2015 Página IX

Figura 9.- Ciclo causal de desorden ...................................................................................... 24

Figura 10.- Repercusión de la báscula .................................................................................. 26

Figura 11.- Ciclo causal del tiempo administrativo disponible ............................................ 27

Figura 12.- Consecuencias del control de personal .............................................................. 28

Figura 13.- Ciclo causal de resolución de tareas administrativas ......................................... 29

Figura 14.- Ciclo causal de presión administrativa ............................................................... 30

Figura 15.- Árbol de causas y efectos ................................................................................... 31

Figura 16.- Punto de apalancamiento de grandes distancias................................................. 33

Figura 17.- Punto de apalancamiento de la resistencia al uso de EPP .................................. 34

Figura 18.- Punto de apalancamiento del desorden .............................................................. 35

Figura 19.- Punto de apalancamiento del uso de la báscula ................................................. 36

Figura 20.- Punto de apalancamiento de resolución de tareas administrativas..................... 37

Figura 21.- Dimensiones de un tráiler .................................................................................. 64

Figura 22.- Gastos en pesajes del año 2010 .......................................................................... 80

Figura 23.- Gastos en pesajes del año 2011 .......................................................................... 80

Figura 24.- Alternativa 1 de posicionamiento de báscula ..................................................... 89

Figura 25.- Alternativa 2 de posicionamiento de báscula ..................................................... 89

Figura 26.- Plantilla de giro de tráiler ................................................................................... 91

Figura 27.- Plantilla de giro de tráiler sobrepuesta en el plano ............................................ 92

Figura 28.- Flujo de operación de la báscula ........................................................................ 94

Figura 29.- Determinación de ancho de calle ..................................................................... 100

Figura 30.- Áreas de almacenaje......................................................................................... 104

Figura 31.- Área total para almacenamiento propuesto ...................................................... 110

Figura 32.- Área total para almacenamiento 2 .................................................................... 112

UPB © 2015 Página X

Figura 33.- Comparación de respiradores de mantenimiento de 3M .................................. 137

Figura 34.- Proceso de recepción de chatarra ..................................................................... 145

Figura 35.- Proceso de elaboración del reporte "Ingreso diario" ........................................ 146

Figura 36.- Pantalla del reporte de ingreso diario 1 ............................................................ 146

Figura 37.- Pantalla del reporte de ingreso diario 2 ............................................................ 147

Figura 38.- Proceso de elaboración del inventario ............................................................. 148

Figura 39.- Pantalla de elaboración de inventario 1 ........................................................... 149

Figura 40.- Pantalla de elaboración de inventario 2 ........................................................... 149

Figura 41.- Pantalla de elaboración de inventario 3 ........................................................... 150

Figura 42.- Pantalla de elaboración de inventario 4 ........................................................... 150

Figura 43.- Proceso de elaboración de caja chica ............................................................... 151

Figura 44.- Pantalla de caja chica 1 .................................................................................... 151

Figura 45.- Pantalla de caja chica 2 .................................................................................... 152

Figura 46.- Proceso de pago a pequeños proveedores ........................................................ 153

Figura 47.- Pantalla de pago a pequeños proveedores 1 ..................................................... 154

Figura 48.- Pantalla de pago a pequeños proveedores 2 ..................................................... 154

Figura 49.- Pantalla de pago a pequeños proveedores 3 ..................................................... 155

Figura 50.- Proceso de elaboración del reporte "Aasa sin bonificación" ........................... 155

Figura 51.- Pantalla del reporte "Aasa sin bonificación" 1 ................................................. 156

Figura 52.- Pantalla del reporte "Aasa sin bonificación" 2 ................................................. 157

Figura 53.- Proceso de elaboración del reporte "Aasa con bonificación" .......................... 157

Figura 54.- Pantalla del reporte de "Aasa con bonificación" .............................................. 158

Figura 55.- Proceso de despacho de chatarra ...................................................................... 159

Figura 56.- Proceso operativo 1 .......................................................................................... 162

UPB © 2015 Página XI

Figura 57.- Proceso operativo 2 .......................................................................................... 162

Figura 58.- Proceso operativo propuesto 1 ......................................................................... 164

Figura 59.- Proceso operativo propuesto 2 ......................................................................... 164

Figura 60.- Pantalla de inventario propuesto 1 ................................................................... 168

Figura 61.- Pantalla de inventario propuesto 2 ................................................................... 168

Figura 62.- Pantalla de inventario propuesto 3 ................................................................... 168

Figura 63.- Pantalla de inventario propuesto 4 ................................................................... 169

Figura 64.- Pantalla de validaciones del inventario propuesto 1 ........................................ 169

Figura 65.- Pantalla de validaciones del inventario propuesto 2 ........................................ 170

Figura 66.- Pantalla de precios del inventario propuesto.................................................... 170

Figura 67.- Reporte de ingreso diario propuesto ................................................................ 171

Figura 68.- Reporte de producción propuesto .................................................................... 172

Figura 69.- Reporte de pago a proveedores pequeños propuesto ....................................... 173

Figura 70.- Reporte de Aasa propuesto, pantalla 1 ............................................................. 174

Figura 71.- Reporte de Aasa propuesto, pantalla 2 ............................................................. 174

Figura 72.- Reporte de Aasa propuesto, pantalla 3 ............................................................. 175

Lista de anexos

Anexo 1.- Fotografías del centro de acopio en el año 2010 ............................................... 199

Anexo 2.- Fotografías del centro de acopio de chatarra en los años 2011.......................... 200

Anexo 3.- Distancias cada vez más grandes ....................................................................... 201

Anexo 4.- Compra de chatarra diaria .................................................................................. 202

Anexo 5.- Recomendaciones de la Caja Nacional de Salud ............................................... 203

Anexo 6.- Operadores que no usan el casco y otros EPP’s ................................................ 205

Anexo 7.- Latero trabajando bajo el sol .............................................................................. 206

UPB © 2015 Página XII

Anexo 8.- Arquetipo de tragedia del terreno común........................................................... 207

Anexo 9.- Tragedia del terreno común en la empresa ........................................................ 208

Anexo 10.- Arquetipo de soluciones contraproducentes .................................................... 209

Anexo 11.- Ticket de Kory Jhonson ................................................................................... 210

Anexo 12.- Latero con EPP ................................................................................................ 211

Anexo 13.- Operador y Ayudante con EPP ........................................................................ 212

Anexo 14.- Trabajadores con EPP ...................................................................................... 213

Anexo 15.- Báscula recién terminada ................................................................................. 214

Anexo 16.- Báscula finalizada ............................................................................................ 215

Anexo 17.- Indicador digital de báscula ............................................................................. 216

Glosario

Acopio.- Reunión en cantidad de una cosa, recolección.

ANSI.- De las siglas en inglés: “American National Standards Institute” que traducido al

español es el “Instituto nacional estadounidense de estándares”, que es una organización sin

fines de lucro que establece estándares para productos y servicios.

ASSHTO.- De las siglas en inglés: “American Association of State Highway and

Transportation Official” que traducido al español quiere decir “Asociación americana de

funcionarios de avenidas interestatales y de transporte”. Esta asociación norteamericana sin

fines de lucro que trabaja con el gobierno norteamericano que busca fomentar el desarrollo

y operación del sistema de transporte estadounidense.

Batea.- Bandeja que en la empresa sirve para cargar la máquina compactadora de chatarra

liviana.

Clasificación IP.- Indica el grado de protección de un equipo electrónico contra el agua y el

polvo.

UPB © 2015 Página XIII

Cuadrilla de estibadores.- Un grupo de personas que se encarga de la estiba de transportes.

Depósito.- Este término será usado indistintamente como “centro de acopio”.

Destarar.- Según la Real Academia de la Lengua Española, es “rebajar la tara de lo que se ha

pesado con ella”.

EPP’s.- Es la sigla que significa “Equipos de Protección Personal”.

Estibar.- Cargar mercadería a un transporte o descargar mercadería de un transporte según

sea el caso.

Flete.- Es el precio que se paga por el transporte de una mercadería.

IBMETRO.- Instituto Boliviano de Metrología, instituto gubernamental encargado de

certificar los diferentes instrumentos de medición que se usan en el país.

Merma.- Se lo denomina merma a la cantidad de materia prima perdida en el proceso de

producción y a la cantidad de tierra u otros materiales que pueden llegar junto con la

mercadería que se adquiere.

Transferencia.- En este trabajo se utilizará este término para referirse a la producción debido

a que es el término acogido por la empresa.

Resolución.- También denominado “valor de escala”, es el valor mínimo de incremento o

decremento en la medición de un peso por una balanza o báscula.

Ruma.- Es un montón, en este caso de chatarra conglomerada en un espacio físico

determinado.

Tara.- Es el peso del contenedor de una mercancía, que puede ser un vehículo, vasija, caja

entre otros.

UPS.- Son las siglas en inglés para “Fuente de poder ininterrumpida”. Es un aparato que está

diseñado para proteger a los equipos electrónicos de posibles cortes de energía imprevistos

gracias su regulador de voltaje y a una batería que lleva incorporada para mantener el

suministro de energía por un tiempo determinado.

UPB © 2015 Página XIV

A mis padres…los amo.

UPB © 2015 Página XV

RESUMEN EJECUTIVO

El presente trabajo de grado se desarrolla en una empresa familiar denominada

“Representaciones Arequipa Importaciones Exportaciones S.R.L.” que está situada en la

ciudad de El Alto, en el departamento de La Paz. Esta empresa tuvo un crecimiento repentino

en su negocio de reciclaje de residuos ferrosos por lo que tuvo que contratar una cantidad

considerable de personal y ello conllevó a una reducción de su productividad por el poco

control de personal y procedimientos no adecuados para la nueva cantidad de mercadería que

manejan.

El objetivo del presente trabajo es de identificar, a través de herramientas del pensamiento

sistémico, cuáles son las causas principales de la reducción de la productividad que sufre la

empresa. Una vez identificadas las causas se procederá a analizar alternativas de solución

para las mismas y se escogerá la mejor que se adecue a las necesidades de la empresa. Todo

esto se lo realizará a través de herramientas ingenieriles, como ser la matriz de Kendall,

diagramas de flujo, diagramas geográficos, entre otros según se requiera por la naturaleza

de cada causa.

Gracias a la identificación de las causas, el presente trabajo pretende sugerir a la empresa a

invertir en una báscula camionera, para tal sugerencia se realiza un estudio de mercado entre

proveedores y la posible competencia, se realiza una evaluación financiera tomando como

ingresos los ahorros que tendría la empresa al dejar de usar básculas ajenas y se determina el

retorno de la inversión.

Finalmente se determina que gracias al presente trabajo la empresa obtuvo ingresos

adicionales al implementar su propia báscula, los trabajadores obtuvieron equipos de

protección personal apropiados para su desempeño laboral y la administración redujo sus

operaciones administrativas. Quedó pendiente la implementación de una nueva distribución

física debido a la imposibilidad de realizarlo por las grandes rumas de residuos ferrosos

existentes en la empresa.

UPB © 2015 Página XVI

EXECUTIVE SUMMARY

This degree work takes place in a family business called "Representaciones Arequipa

Importaciones Exportaciones S.R.L." which is located in the city of El Alto, in the department

of La Paz. This company had a sudden growth in its ferrous waste recycling business so had

to hire a significant number of staff and this led to a reduction in productivity by poor staff

control and inadequate procedures for the new amount of merchandise they handle.

The aim of this study is to identify, through tools of systems thinking, what are the main

causes of reduced productivity that the company suffers. Having identified the causes, it will

proceed to analyze alternative solutions for them and choose the one who best suits the needs

of the company. All this would be done through engineering tools, such as Kendall’s matrix,

flowcharts, geographic diagrams, among others as required by the nature of each cause.

Thanks to the identification of the causes, this paper will suggest the company to invest in a

truck scale, for that suggestion a market survey among suppliers and potential competition is

made, a financial assessment is performed taking as revenue savings the company would

have to stop using foreign scales and the return on investment is determined.

Finally it is determined that thanks to this work, the company obtained additional revenue

for implementing its own scale, workers obtained personal protective equipment appropriate

to their job performance and the management reduced its administrative operations. It was

pending the implementation of a new physical distribution due to the impossibility of doing

by large ferrous waste piles existing in the company.

UPB © 2015 Página XVII

I. INTRODUCCIÓN

1.1. Antecedentes

La empresa Representaciones Arequipa Importaciones Exportaciones S.R.L. fue fundada el

año 1995 bajo el nombre de Zully Mallma, empresa unipersonal comercial. Esta empresa

comenzó comercializando fierro de construcción de una siderúrgica peruana en calidad de

representante comercial de esa marca para el mercado boliviano.

Posteriormente entró al negocio del reciclaje metálico, adquirió un pequeño depósito y

comenzó a comprar desperdicios o chatarra metálica que pueda ser exportada hacia el Perú,

vale decir chatarra metálica de alta densidad como su principal producto.

Luego toma el nombre que actualmente tiene y expande su actividad comercial a industrial.

El motivo de esta expansión es debido a la adquisición de máquinas compactadoras que

permiten compactar la chatarra metálica de baja densidad y con ello hacer factible su

adquisición y exportación.

A través de los años la empresa fue creciendo poco a poco, comenzando con un depósito

pequeño hasta lograr obtener un depósito de diez mil metros cuadrados ubicados en la ciudad

de El Alto del departamento de La Paz.

Es aquí donde toma lugar el presente trabajo, es en este depósito en donde se compra, se

selecciona, se almacena, se compacta y se cargan los transportes de chatarra listos para su

exportación.

El trabajo operativo que se realiza en el depósito es de carácter pesado, ya que todas las

operaciones, exceptuando la operación propia de compactación, son de carácter manual y

requiere de esfuerzo físico para su realización.

1.2. Descripción de la empresa

1.2.1. Visión

“Ser la empresa líder del país en la industria del reciclaje de metálicos y residuos sólidos”.

UPB © 2015 Página 1

1.2.2. Misión

“Acopiar y proveer a nuestros principales clientes de chatarra ferrosa en las dimensiones y

composiciones que requieren, mediante procedimientos rigurosos y eficientes de selección y

compactación, respetando las normas medioambientales y legales y así mismo brindando

respeto y seguridad laboral a nuestro personal”.

1.2.3. Valores

Los principales valores que promulga la empresa para alcanzar el éxito son los siguientes:

Respeto; el respeto por sí mismo y el respeto hacia las demás personas. El trato entre

todas las personas siempre debe ser con respeto y sin miramientos de ninguna clase.

Es importante que las personas respeten el trabajo de su compañero y no lo crean ni

más ni menos importante que el suyo.

Honestidad; es muy importante para la empresa que las personas que trabajen en ella

sean honestas, que sepan reconocer cuando cometieron un error o no pudieron

concluir algo y que no se culpen entre ellas.

Puntualidad; la empresa exige la puntualidad principalmente en los horarios y en los

tiempos plazo otorgados para ciertas tareas.

Responsabilidad; este valor es muy importante ya que indica que uno debe ser

responsable con el trabajo que tiene, comprometerse con él y hacerlo

conscientemente.

Cooperación; es importante que todo el personal coopere entre ellos mismos, que se

trabaje en equipo, como si la empresa fuera uno solo. La cooperación ayuda a que

exista una mejor comunicación y compresión del trabajo que realiza la persona de al

lado.

Equidad; para la empresa es muy importante no tener niveles, ni clases. Ninguna

persona de la empresa debe creerse superior ni inferior, para la empresa todos los

puestos son iguales y cumplen una función vital.

Superación; la empresa exige una superación constante en todos sus aspectos,

operativa, económica, tecnológica, administrativa, comercial. Esto hace que la

empresa se aleje de la mediocridad y que sea cada vez más eficiente.

UPB © 2015 Página 2

Adaptación al cambio; para poder lograr una mejora constante, la empresa debe ser

capaz de adaptarse al cambio lo más rápido posible, mientras más rápida sea su

adaptación, más rápido será el apaleamiento de los efectos negativos que los nuevos

cambios puedan generar.

1.2.4. Tamaño y personal

La empresa actualmente está conformada por 8 personas en el área administrativa y el resto

del personal es obrero y su número en promedio ronda las 20 personas, este número varía

debido al trabajo pesado que se realiza lo cual ocasiona que varias personas se retiren pasado

cierto tiempo.

En el área administrativa se tienen los siguientes puestos laborales:

La gerente general; que es la persona que dirige la empresa. Ella es la que negocia los

precios de compra con los proveedores, los fletes con las empresas transportadoras

entre otras funciones que involucran la gerencia de una empresa.

La asistente de logística y exportaciones; es la encargada de preparar toda la

documentación y la coordinación de los transportes para que la mercadería pueda ser

exportada. Esta persona también coordina con los grandes proveedores en los

diferentes departamentos del país los despachos de chatarra ferrosa de sus depósitos

y coordina con las transportadoras la disponibilidad que tienen sus transportes para

recoger la chatarra. Finalmente esta persona se encarga de preparar toda la

documentación necesaria para que los clientes en el exterior realicen el pago

respectivo a la empresa por la mercadería exportada.

El contador; es el encargado de llevar la contabilidad de la empresa, ve el pago de

impuestos y la remuneración de todo el personal. Es importante indicar que la

contabilidad de la empresa, se maneja a través de un servicio terciarizado.

La tesorera; es la encargada de realizar los pagos que son efectuados mediante

cheques, también es la encargada de controlar los gastos del depósito, de asegurarse

de que la caja chica del depósito tenga dinero en efectivo, entre otros.

El administrador del depósito de chatarra; es el encargado de recibir la chatarra

ferrosa en el depósito, de clasificarla y de coordinar su almacenamiento. Esta persona

UPB © 2015 Página 3

también prepara los pagos a los proveedores que tengan una cuenta bancaria en el

mismo banco de la empresa para que posteriormente lo apruebe gerencia y se efectúe

la transacción monetaria.

El administrador del depósito también es la persona que se encarga de supervisar la

estiba de los transportes, así mismo se encarga de conseguir las cuadrillas de

estibadores para realizar esta operación.

También se encarga de supervisar la producción de las máquinas compactadoras y de

su mantenimiento como también la entrega de equipos de protección personal a los

trabajadores.

Entre sus actividades administrativas se pueden citar las siguientes: la preparación de

reportes diarios y mensuales que exige gerencia, el manejo de la caja chica del

depósito, el inventario del depósito en unidades de peso y el inventario valorizado.

La auxiliar administrativa del depósito; es la persona que ayuda al administrador en

sus tareas diarias, cubre las horas en las que no se encuentra el administrador en el

depósito, inspecciona la chatarra que un nuevo proveedor indica poseer, se encarga

de coordinar la limpieza del depósito, mantener el archivo de la empresa y coordinar

la compra y preparación del refrigerio para el personal obrero.

En el área operativa se tienen los siguientes puestos laborales:

El balancero; que es el encargado de acompañar a todos los transportes cada vez que

se pesan en una báscula. También es el encargado de auxiliar al administrador en las

tareas de coordinación de recepción de la mercadería.

El electricista; Este es un servicio terciarizado al igual que la contabilidad. Un técnico

eléctrico va al depósito 4 veces por mes para revisar la parte eléctrica de todas las

máquinas compactadoras y la distribución eléctrica general del depósito.

Además del balancero y el eléctrico, la empresa cuenta por cada máquina compactadora

instalada los siguientes puestos laborales:

El operador; es el encargado de operar la máquina compactadora, de su

mantenimiento diario y de llevar la cuenta de todo lo que produjo durante la jornada.

UPB © 2015 Página 4

Además de la operación propia del compactado, también se encarga junto a su

ayudante de alimentar la compactadora de chatarra ferrosa de baja densidad.

El ayudante; es la persona que trabaja junto con el operador en el proceso de llenar el

cajón de la compactadora con chatarra ferrosa de baja densidad que normalmente se

encuentra a una distancia no mayor a 3 metros de la máquina. Para la realización de

esta operación, el ayudante llena unas bateas metálicas con chatarra liviana, todas las

que sean posibles para que sea más fácil y rápido el llenado del cajón. Esta persona

se encarga también de llevar, mediante una carretilla, el paquete compactado hasta la

balanza del área de producción para poder pesarlo y luego se encarga de llevar el

paquete compactado ya pesado hasta la zona de almacenamiento y carga del mismo.

El latero; es la persona que se encarga de transportar con el uso de una carretilla la

materia prima desde las rumas de recepción de chatarra liviana, o de baja densidad,

hasta los pies de la máquina compactadora. Muchas veces el latero es la persona que

tiene que subirse en las rumas para poder escoger lo que se va a prensar, debido a la

dificultad que se tiene al compactar chatarra liviana muy voluminosa.

Estos puestos mencionados del área operativa sólo se aplican cuando la producción es de

paquetes compactados, cuando la producción es de cabinas aplastadas solo existen el

operador y 2 ayudantes. En el momento que la máquina no tiene cabinas para aplastar a sus

pies, las 3 personas se dedican a trasladar estas cabinas desde las rumas en donde se las

recibió.

En la Figura 1 se presenta el organigrama de la empresa en donde se muestran las

dependencias entre los puestos laborales de la organización.

UPB © 2015 Página 5

Gerente General

Asistente De Administrador de

Tesorera Contador

exportaciones depósito

Auxiliar

administrativo

Operadores de

Estibadores Electricista Balancero

prensa

Figura 1.- Organigrama general de la empresa

1.2.5. Productos

La empresa compra principalmente 2 tipos de chatarra ferrosa, pesada y liviana. A partir de

los últimos se obtiene paquetes compactados y cabinas prensadas.

1.2.5.1. Chatarra pesada

La chatarra pesada es aquella chatarra ferrosa que tiene un espesor mayor a 6 milímetros.

Este tipo de chatarra no requiere de ninguna clase de compactación debido a su alta densidad

que ya posee. Por lo tanto la empresa sólo se limita a acopiar esta chatarra y a exportarla.

1.2.5.2. Chatarra liviana

La chatarra liviana al contrario de la chatarra pesada, es aquella chatarra ferrosa que tiene un

espesor menor a 6 milímetros. Esta chatarra normalmente está compuesta por desperdicios

de latas, chasises de autos, refrigeradores, cocinas entre otros. Debido a la baja densidad de

este material, esta chatarra se la exporta en muy pocas cantidades, siendo normalmente

utilizada como materia prima para los productos compactados.

UPB © 2015 Página 6

1.2.5.3. Paquetes compactados

El paquete compactado elaborado por la empresa es formado principalmente por toda la

chatarra liviana que pueda ingresar en el cajón de la compactadora.

Es importante mencionar que las dimensiones del cajón de la compactadora son de 40 cm x

40 cm x 120 cm.

Las características del paquete compactado se presentan en la Tabla 1.

Tabla 1.- Características del paquete compactado

Dimensiones (m) 0.45 X 0.45 X 0.50

Volumen (m3) 0.101

Peso promedio (TM) 0.08

Densidad (TM/m3) 0.79

Como se puede observar en las características del paquete compactado, sus primeras dos

dimensiones superan en 5 centímetros a las dimensiones de la caja de la compactadora, esto

es debido a que una vez que el paquete sale de la máquina este tiende a expandirse un poco.

1.2.5.4. Cabinas prensadas

Las cabinas prensadas están elaboradas a partir de cabinas de autos trozadas normalmente en

4 ó 6 partes y son bastante grandes como para que puedan entrar en el cajón de la

compactadora.

Debido a que estas cabinas no pueden ser compactadas por las restricciones dimensionales

de los equipos instalados, el proceso que realiza la empresa es de aplastarlas con la quijada

de la compactadora para luego utilizarlas como paredes de los laterales del semirremolque

del tráiler para así elevar la capacidad volumétrica del transporte.

1.2.6. Infraestructura

La empresa tiene sus oficinas centrales ubicadas en la zona sur de la ciudad de La Paz. Es

ahí donde la mayor parte del personal administrativo trabaja con excepción del administrador

del depósito y del auxiliar administrativo.

UPB © 2015 Página 7

La mayor parte del personal obrero, realiza sus actividades en el depósito o centro de acopio,

mismo que está ubicado en la ciudad de El Alto del departamento de La Paz. Este depósito

que tiene una superficie de aproximadamente 10 000 metros cuadrados, cuenta con oficinas

administrativas, una sala de reuniones, cocina, y unos vestidores con sanitarios.

Aproximadamente a 80 metros de las oficinas administrativas se encuentra un tinglado en

donde están ubicadas las máquinas compactadoras, y a 20 metros de las mismas, en dirección

opuesta a las oficinas, se encuentra la caseta del transformador que es el que provee de

energía eléctrica a todo el depósito.

Es importante mencionar que toda el área del depósito, exceptuando el área de las

compactadoras y de las oficinas, es de tierra. Esto ocasiona que haya bastante polvo en las

épocas que no llueve y que haya bastante lodo en las épocas de lluvia.

En la Figura 2 se muestra un plano del depósito con medidas reales exceptuando las áreas

etiquetadas como “Almacenamiento” ya que debido a la asimetría de las rumas metálicas,

fue mucho más práctico delimitar un área aproximada.

Figura 2.- Distribución actual del almacén

UPB © 2015 Página 8

1.2.7. Maquinaria y herramientas

En cuanto a las máquinas y herramientas que se utilizan para el trabajo diario, se puede decir

que la empresa cuenta con lo siguiente:

5 Máquinas compactadoras.

2 Balanzas pequeñas.

4 Carretillas que se renuevan semestralmente.

2 Escritorios con sus respectivas computadoras

1 Montacargas

1.3. Identificación del problema

La empresa actualmente tiene varios problemas que solucionar para lograr una mayor

productividad y al mismo tiempo reducir sus costos operativos.

Su principal problema actual es la producción. El problema se suscita desde hace varios años

atrás cuando los precios de la chatarra, regulados por el mercado internacional, eran bastantes

altos.

Esto provocó que bastantes pequeños acopiadores de desperdicios se interesen más por el

desperdicio metálico ferroso, lo que incrementó la cantidad de chatarra recibida en el centro

de acopio. Sin embargo la capacidad de producción de chatarra compactada en ese entonces

era muy inferior a la cantidad de chatarra metálica liviana recibida mensualmente.

Debido al exceso de compra de la chatarra liviana y a la poca producción de la chatarra

compactada, poco a poco el depósito fue llenándose completamente provocando que los lotes

físicos inicialmente trazados fueran sobrepasados en capacidad y con el tiempo, eliminados.

Para tener una idea de la tasa de acumulación de stock, en el Anexo 1 y en el Anexo 2 se

muestran 2 fotografías tomadas por el satélite de Google y descargadas mediante su software

gratuito Google Earth1. En la primera fotografía que data en enero del 2011, se puede ver el

1 Se puede descargar el programa en la siguiente página web: http://www.google.com/intl/es/earth/index.html

UPB © 2015 Página 9

depósito lleno en un 80% de su capacidad2, 7 meses después, en agosto del 2011, se puede

observar que el depósito está completamente lleno.

Además de la situación de la acumulación masiva de stock y de la pérdida de los lotes físicos,

el exceso de stock ocasionó que surgieran problemas logísticos debido al poco espacio que

tenían los vehículos para circular dentro del centro de acopio.

Esto provocó que las exportaciones de chatarra disminuyeran debido a que solamente se

podía cargar 1 vehículo por día y ya no 2 o 3 como se hacía cuando había más espacio, esto

resultó finalmente en una reducción de las exportaciones y ninguna reducción de los costos

fijos de ese entonces.

Para poder dar una solución a este desbalance, la empresa adquirió 2 compactadoras

adicionales y contrató más gente para la producción, sin embargo esto se realizó cuando el

depósito ya se encontraba prácticamente lleno.

Con las 2 nuevas compactadoras la empresa pudo balancear la compra diaria de chatarra

liviana con el consumo de la misma en la producción y más aún, adquirió una capacidad de

producción mensual mayor que el acopio promedio mensual, esto gracias a la reciente baja

de precios de la chatarra ferrosa en el mercado internacional que ocasionó que la empresa

acopie menos y pueda bajar el stock acumulado hasta cierto grado.

1.4. Planteamiento del problema

La empresa indica que su principal problema es que tienen una producción muy costosa para

los ingresos que genera la misma. Estos gastos se han ido incrementando a medida que han

incrementado personal para el área de producción, pero no de manera proporcional a la

cantidad de personal que tenían en un inicio.

Las razones de este incremento presupuestario pueden ser muchas, como por ejemplo la falta

de control del personal operativo, incremento de accidentes laborales, la organización física

del depósito entre otros.

2

El porcentaje otorgado se basa en un estimado visual realizado por el autor del presente trabajo.

UPB © 2015 Página 10

Para identificar las fuentes del problema se va a utilizar la herramienta de los diagramas de

ciclos causales, herramienta del enfoque sistémico, y adicionalmente se usará un árbol de

causas y efectos para sintetizar y relacionar las diferentes fuentes con la problemática central

mencionada por la empresa.

Como se puede observar en Figura 3 se presenta el diagrama de ciclos causales de elementos

en la empresa que afectan directa e indirectamente en la producción de la misma, ocasionando

que sea cara e ineficiente. Posteriormente se desglosará la problemática en general en

pequeños problemas para identificar las verdaderas fuentes del problema global.

1.4.1. Stock de materias primas distantes

El primer sistema, que se muestra en la Figura 4, está relacionado a un problema que provoca

de manera directa la baja producción.

Como ya mencionó este problema se originó cuando el centro de acopio comenzó a rebalsar

de chatarra metálica debido a que la producción no era lo suficientemente alta como para

contrarrestar los ingresos por compras.

Una vez que el nivel de producción aumentó por la adquisición de 2 máquinas

compactadoras nuevas, la continua acumulación de stock paró debido a que las máquinas

consumen más chatarra liviana de lo que se compra en el día.

Posteriormente a esto los precios de la chatarra internacional comenzaron a bajar y como

consecuencia las compras también bajaron, provocando que el flujo de salida por producción

sea más elevado que el flujo de entrada por compras, logrando de esta manera reducir el stock

ya acumulado por varios meses.

UPB © 2015 Página 11

Figura 3.- Ciclos causales de la problemática de la empresa

UPB © 2015 Página 12

Es importante entender que las compras del día alimentan directamente a las máquinas

compactadoras porque se las deposita justo al lado de ellas, entonces cuando las compras del

día no abastecen la cantidad que consumen las máquinas, se utiliza la chatarra almacenada

anteriormente.

Con el transcurso del tiempo las rumas de chatarra liviana más cercanas a las máquinas

compactadoras empiezan a agotarse y los lateros tienen que recorrer distancias más largas

conforme se van acabando las rumas más cercanas.

A medida que las distancias se agrandan, el tiempo de trasladar la chatarra se hace mayor,

provocando que en ocasiones las máquinas dejen de compactar porque tienen que esperar

que llegue el latero con chatarra liviana como materia prima de la máquina.

Como se puede apreciar en el diagrama causal, este es un ciclo estabilizador en donde la

producción después de cierto tiempo será prácticamente igual a las compras del día.

Esto sucederá porque llegará el momento que la distancia del stock remanente será tan

alejada, que el latero sólo podrá realizar unos pocos traslados durante su jornada laboral cuya

repercusión en la materia prima disponible para la producción será mínima.

Figura 4.- Ciclo causal de grandes distancias 3

3 Es importante mencionar que los diagramas causales presentados en el presente trabajo de grado fueron elaborados con

el programa “Evolución 4.0”. Los nombres asignados a los ciclos y a las variables están restringidos por los tipos y

cantidad de caracteres que permite el programa.

UPB © 2015 Página 13

Como se puede apreciar en el diagrama causal, la relación de la producción y la distancia de

la materia prima es positiva debido a que la producción siempre consume la materia prima

que esté más cercana, dejando lo más lejano para después y aumentando cada vez la distancia

entre la materia prima y las compactadoras, véase Anexo 3.

Las compras del día reducen la distancia de la materia prima a las compactadoras debido a

que en el momento en que se compra la materia prima, esta se la descarga al lado de las

compactadoras, véase Anexo 4.

Luego se observa la relación positiva entre la distancia y el tiempo de traslado lo que quiere

decir que a mayor distancia que exista entre la ruma y la máquina compactadora, mayor será

el tiempo de traslado.

Finalmente se tiene la relación negativa entre el tiempo de traslado y la disponibilidad de

materia prima en las compactadoras, dado a que mientras menos sea el tiempo de traslado,

habrá mayor disponibilidad materia prima al lado de las compactadoras, y lo mismo ocurre

de manera inversa, mientras más tarde el latero en trasladar la materia prima, habrá menos

disponibilidad de la misma en las compactadoras.

1.4.2. Equipo de Protección Personal

El uso de los equipos de protección personal es un problema que afecta indirectamente a la

producción debido a que los equipos con los que cuenta la empresa actualmente son bastante

incómodos, lo cual provoca que el personal se fatigue mucho más rápido cuando usan sus

EPP’s o que tengan que estar cuidando que estos no se caigan como en el caso de los cascos.

Consecuentemente el incremento de fatiga provoca que el trabajo se realice a un ritmo más

lento lo que finalmente hace que la producción disminuya.

Por otra parte los EPP’s que se utilizan no tienen garantía de que estén certificados debido a

que los establecimientos en donde se adquirieron no son establecimientos autorizados por

ninguna marca de EPP’s. Esto presenta un elevado riesgo en el momento en que ocurra un

accidente por la poca protección que brinda el equipo, provocando que la persona resulte

lastimada y con varios días de baja médica, consecuentemente la fuerza productiva se reduce

UPB © 2015 Página 14

y la producción baja. Además de la reducción de la fuerza laboral las consecuencias sociales

por no contar con un buen EPP pueden llegar a ser más perjudiciales para la empresa.

Adicionalmente la caja nacional de salud realizó una evaluación sobre las medidas de

seguridad que deben ser implementadas según su análisis de riesgo de las operaciones diarias,

aspecto que puede ser verificado en el Anexo 5.

En la evaluación de riesgo que mostró la CNS4 se aprecian que las anotaciones realizadas no

sólo se basan en el equipo de protección personal utilizado por la gente, sino que también

hacen referencia a mejoras en la infraestructura y en las herramientas utilizadas en el

depósito.

En la Tabla 2 se presentan 5 de las anotaciones de la caja nacional de salud referentes a los

equipos de protección personal.

Tabla 2.- Recomendaciones de uso de EPP de la caja nacional de salud

RIESGO UBICACIÓN CAUSA CONSE- ACCIONES

ESPECÍFICA CUEN- CORRECTIVAS

CIAS

Ergonómico Áreas de Los protectores Alergias, Proporcionar a los

recojo de latas respiratorios que rinitis, trabajadores otro

y máquinas de utilizan inflación protector respiratorio

prensas conjuntamente de las vías para polvo marca

los lentes no son respirato- Moldex mod. 2300

anatómicos por rias, con- con válvula y renovar

esta situación se juntivitis. éstos cuando se

empañan los deterioren, por

lentes y dejan de nuevos.

utilizar ambos

elementos.

4 Caja Nacional de Salud

UPB © 2015 Página 15

Proyección Áreas de Los lentes que Conjuntivi En el menor tiempo

de recojo de latas les -tis, teri- posible, se debe

fragmentos o y máquinas de proporcionaron gium cambiar los lentes de

partículas prensas no tienen filtro protección por otro de

de protección la marca Libus mod.

UV y varios Z87 + con filtro UV

están rayados.

Exposición a Área de El operador y Trauma Proporcionar a los

niveles altos máquinas ayudante de la acústico, operadores y

de ruido prensadas máquina no sordera ayudantes de la

tienen protector profesional máquina prensas de

auditivo ambos turnos, tapones

auditivos de la marca

3M, Libus, Moldex y

realizar un estudio de

niveles de ruido.

Esfuerzo Área de recojo El ayudante Lumbalgia Realizar un curso de

físico de latas y desconoce la del capacitación para

retiro del técnica para esfuerzo, manipular cargas

paquete manipular cargas lesión pesadas, asimismo se

prensado a la pesadas. muscular y deben cambiar las

balanza. ósea en fajas de protección

brazos. lumbar por otro

modelo que no tenga

scratch.

Golpes o Área de recojo Los guantes de Heridas Se debe cambiar los

cortes por de latas para cuero de varios punzo guantes de cuero rotos

su traslado a por nuevos, previa

UPB © 2015 Página 16

objetos o las máquinas trabajadores cortantes entrega de los

herramientas prensas están rotos. en manos deteriorados.

Fuente.- Caja Nacional de Salud, ver Anexo 5

Como se puede apreciar en la Tabla 2, las recomendaciones principalmente indican

proporcionar o cambiar 5 tipos de equipos de protección personal: Protector respiratorio,

lentes de seguridad, protector auditivo, fajas lumbares y guantes de seguridad.

Además de las recomendaciones realizadas por la Caja Nacional de Salud, se detalla en la

Tabla 3 los equipos de protección personal con los que cuenta la empresa.

Tabla 3.- Detalle de EPP's al inicio del trabajo

Equipo de Marca Modelo Descripción

protección

personal

Casco Genérica Genérico Casco color azul con arnés estándar.

Protector Genérica Genérico Protector blanco de forma casi

respiratorio triangular.

Protector Ninguna

facial

Lentes de Genérica Genérico Lentes que según indica en el marco

seguridad cumplen con la norma americana de alto

impacto ANSI Z87.1

Protección Ninguna

auditiva

UPB © 2015 Página 17

Guantes de Genérica Cuero Guantes nacionales de cuero reforzado

Seguridad Reforzado y con manga larga para protección de

antebrazos.

Faja lumbar Genérica Genérico Fajas de scratch y tiras para los

hombros.

Botas de Bata Sanson Botín de caucho vulcanizado con punta

seguridad Industrials de seguridad y plantilla antideslizante.

Mandil de Genérica Genérico Es un mandil de cuero que protege la

cuero parte frontal del cuerpo de cortes

producidos por la manipulación de la

chatarra.

Es importante mencionar que además de las observaciones que realizó la CNS, el personal

obrero tampoco utiliza el casco constantemente. La mayor parte del tiempo el personal anda

sin casco porque éste se les cae constantemente. Esto hace que el uso del casco sea bastante

incómodo para las operaciones diarias, debido a que se lo tiene que estar cuidando

constantemente para que no se caiga y lo cual desconcentra al trabajador de lo que tiene

hacer, véase Anexo 6

Además de la situación del casco existe un problema con los lentes de seguridad, si bien la

caja nacional de salud sólo recomendó el uso de lentes de seguridad tanto para el personal

que traslada chatarra como para el personal que trabaja en las compactadoras, esta medida

no es lo suficientemente segura para el trabajo en el área de las compactadoras.

En el momento de compactar se corre el riesgo de que partículas metálicas salgan disparadas

de la máquina en dirección al rostro del operador o del ayudante, pudiendo causar heridas o

marcas en el rostro del trabajador. Es por este motivo que lo lentes no son totalmente seguros

dado a que no cubren todo el rostro.

Finalmente está la situación de las botas, cada vez que hay época de lluvias los pies de los

trabajadores tienden a mojarse, debido a que las botas no son impermeables. Y algunas veces

UPB © 2015 Página 18

por el desgaste que tienen las botas, estas se agujerean y ponen en riesgo de corte o de punción

los pies de los trabajadores.

En la Figura 5 se muestra el diagrama causal con sus respectivos ciclos causales que mejor

refleja la problemática del uso de los equipos de protección personal en la empresa.

Figura 5.- Ciclo causal de resistencia al EPP

En este diagrama presentado en la Figura 5, se puede apreciar un ciclo estabilizador

denominado como “Resistencia al EPP”. En el cuál el sistema se estabiliza cuando alcanza

el nivel de producción deseado, que posiblemente es el nivel de producción que se tiene

cuando no se utilizan la mayoría de los equipos de protección personal, EPP’s.

Este ciclo posiblemente vaya a minimizar cualquier uso de equipos de protección personal,

debido al agotamiento adicional que causa el uso de los mismos.

La forma de leer el diagrama es la siguiente:

1. A medida que se utilizan más equipos de protección personal, existe una mayor

transpiración por parte del personal que realiza un trabajo manual y de esfuerzo físico.

2. Debido a la mayor transpiración, se genera una mayor deshidratación, haciendo que

los trabajadores se cansen más rápido, por ende una disminución de su energía. Como

consecuencia a esto, surge una disminución de la producción dado a que los

trabajadores cansados realizan sus procedimientos de manera más lenta.

UPB © 2015 Página 19

3. Dado a que existe un decremento de la producción, la diferencia entre la producción

deseada y la producción real aumenta, haciendo que la presión por parte de la gerencia

aumente de la misma manera.

4. A medida que aumenta la presión por producción, el personal obrero rechaza el uso

de los EPP’s ya que consideran que esto estorba en lugar de ayudar. Finalmente

debido a que hay una menor aceptación de los EPP’s hay una menor utilización de

los mismos, haciendo que el sistema se equilibre para minimizar la diferencia entre

la producción real y la demandada al dejar de utilizar los EPP’s.

En la Figura 6 se puede apreciar un segundo ciclo causal denominado “Traslado_MP” en

donde se puede observar un problema colateral causado por el aumento del agotamiento al

utilizar los equipos de protección personal.

Figura 6.- Ciclo causal de traslado de materia prima

Las máquinas compactadoras están debajo de un galpón que las cubre del sol, por lo tanto

los operadores y ayudantes trabajan la mayor parte del tiempo bajo sombra lo cual hace que

el trabajo no sea tan agotador.

Sin embargo los lateros tienen que trabajar la mayor parte del tiempo bajo el sol debido a que

su trabajo consiste en ir donde las rumas de chatarra, buscar chatarra y luego transportarla en

la carretilla, véase Anexo 7. Esta exposición constante al sol provoca un mayor cansancio y

UPB © 2015 Página 20

esto a su vez genera un aumento en el tiempo de traslado de la chatarra, consecuentemente

hay menos chatarra disponible a los pies de las compactadoras.

Como se puede observar en el diagrama, este ciclo tiende a estabilizar el sistema anulando el

uso de EPP’s hasta que la producción se iguale a la deseada.

Hasta el momento sólo se muestran los problemas que actualmente acarrea la empresa para

que los trabajadores usen su equipo de protección personal. Sin embargo la utilización de

equipos de protección personal también tienen efectos positivos para la empresa que

lamentablemente tienen un tiempo de demora para que sean efectivos.

Como se puede observar en el diagrama presentado en la Figura 7, se tiene el ciclo reforzador

denominado “Familiarizacion” cuyo propósito es anular el efecto de la transpiración causada

por el uso del EPP. Esto se logra a través de la generación del hábito de la utilización de los

EPP’s y el consiguiente incremento de la tolerancia al calor.

Figura 7.- Ciclo causal de familiarización

Sin embargo para lograr este hábito de utilización de EPP’s, se debe utilizarlos

constantemente, y no sólo utilizarlos por un momento y luego dejarlos. Es por ese motivo

que la empresa exige a la administración del depósito que haya un control en los trabajadores

sobre el uso de los equipos entregados.

UPB © 2015 Página 21

Lamentablemente los trabajadores sólo utilizan los EPP cuando está presente alguna persona

de la administración del depósito. En el momento en que se encuentran solos, la mayoría de

ellos se quita el EPP para poder trabajar más rápido y cómodo.

Finalmente en la Figura 8 se puede apreciar, otro ciclo reforzador que brinda a la empresa un

resultado positivo, el ciclo denominado “Accidentes”, lamentablemente de igual manera que

en el anterior caso, existe un retraso para que este efecto positivo se pueda apreciar.

Figura 8.- Ciclo causal de accidentes

El ciclo causal comienza con la utilización del EPP, lo cual a medida que más se utiliza, la

seguridad laboral en la empresa aumenta también. El hecho de que la seguridad laboral

aumente ocasiona que haya menos accidentes de producción en el largo plazo. Es aquí donde

se produce el retraso, en la percepción. La disminución de accidentes laborales de producción

sólo podrá ser percibido en un largo plazo salvo que anteriormente a la utilización de EPP’s

hayan ocurrido varios accidentes laborales constantemente, el cual no es el caso de la empresa

según los registro que esta lleva. Sin embargo debido a que el material que se manipula es

chatarra de fierro, cuya naturaleza es dura y punzante, bastó un solo accidente, hace varios

años atrás, en la empresa para que ocasionara gastos por varios miles de bolivianos.

UPB © 2015 Página 22

Una vez que la tasa de accidentes de producción haya disminuido, los posibles gastos

directos e indirectos por accidentes laborales de igual manera se reducirán.

Consecuentemente debido a que hay menos gastos por accidentes, la necesidad de una mayor

producción para compensar estos gastos se reduce, entonces la presión por la producción

necesaria para apalear estos gastos adicionales también se reduce.

Debido a que hay una menor presión por el decremento de la tasa de accidentes, surge una

mejor aceptación de los EPP’s, entonces la tasa de utilización de los equipos de protección

personal aumenta.

En resumen la situación de los equipos de protección personal se asemeja bastante al

arquetipo denominado “Soluciones contraproducentes”, véase Anexo 10 debido a que los

efectos negativos del uso de los equipo de protección personal son a corto plazo y los efectos

positivos son a largo plazo. Esto ocasiona que el personal dé una solución a corto plazo al

problema de la producción que es el “NO USAR EPP’S” para que en el largo plazo se

presenten las consecuencias indeseadas como más accidentes laborales y hasta multas por

parte de los organismos gubernamentales regulatorios.

1.4.3. Desorden físico del depósito

El desorden físico es otra causa que afecta la gestión de la empresa ya que por el exceso de

stock, los primeros lotes físicos quedaron totalmente eliminados del depósito. El problema

del desorden se presenta al momento de seleccionar la chatarra ferrosa que se va a compactar,

debido a que los diferentes tipos de chatarra están mezclados.

Así mismo, el desorden de los lotes provoca una incertidumbre sobre el inventario que se

tiene en los registros. Al ser los productos comprados a granel cuya unidad de medición es

el peso, no se puede determinar la cantidad existente en un lote hasta que el mismo se vacíe,

por lo tanto en el desorden de lotes existentes no se puede determinar la cantidad que hay