Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo en Clase Soldadura John Buitrago

Cargado por

John Deibyth Buitrago Segura0 calificaciones0% encontró este documento útil (0 votos)

3 vistas6 páginasTítulo original

Trabajo en clase soldadura John Buitrago

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

3 vistas6 páginasTrabajo en Clase Soldadura John Buitrago

Cargado por

John Deibyth Buitrago SeguraCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

Trabajo en clase

Según la lectura del articulo Soldadura y tratamientos térmicos, se debe de

contestar el siguiente cuestionario

1. ¿Qué efectos perjudiciales se generan durante un proceso de soldadura?

R/ Tensiones residuales de tracción y compresión lo que genera fragilidad o

distorsión en las piezas soldadas. Absorción de hidrogeno en la soldadora y

Modificación en la estructura del material soldado.

2. Definir que es un tratamiento térmico de la soldadura

R/ Es un conjunto de técnicas para aplicar calor a una unión soldada.

3. ¿con que fin se realizan los tratamientos térmicos en las soldaduras?

R/ Se realizan con el fin de mejorar las características mecánicas de la soldadura.

4. ¿Cómo se puede reducir el riesgo de fisuración en la soldadura?

R/ Este riesgo se mitiga con el proceso de precalentamiento.

5. ¿Qué parámetros se deben de tener en cuenta para determinar el tiempo y

la temperatura en un tratamiento térmico de un proceso de soldadura?

R/

Contenido inicial de hidrógeno (depende del servicio y/o del proceso de

soldadura empleado en la construcción del equipo o tubería).

Contenido final aceptable de hidrógeno.

Coeficiente de difusión del hidrógeno.

Distancia hasta el exterior del material (normalmente se considera la mitad

del espesor).

Restricciones de temperatura, que puedan causar efectos no deseados en

el material.

En caso de que el proceso se encuentre gobernado por un código, en este

código se definirán los parámetros de precalentamiento. Cuando el

proceso no está gobernado por un código, generalmente se tiene en cuenta

la siguiente recomendación de acuerdo al carbono equivalente del material:

CE< 0,45 Precalentamiento opcional.

CE entre 0,45 –0.60 Precalentamiento 95 ºC a 200 ºC.

CE> 0,60 Precalentamiento 200 ºC a 370 ºC

6. ¿En qué consiste el precalentamiento de un material base?

R/ Calentar el metal de base, ya sea en su totalidad o sólo la región que rodea la

junta antes de la soldadura, a una temperatura específica, llamada temperatura de

precalentamiento. El calentamiento debe continuar durante el proceso de

soldadura.

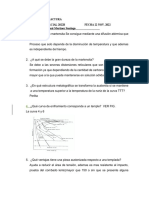

7. ¿Qué fenómeno sucede al precalentar el material base?

R/ Disminuimos el desnivel térmico desde la temperatura de fusión del acero,

desplazando la curva de enfriamiento hacia la derecha del diagrama (TTT) de este

modo se favorecen las transformaciones metalúrgicas a estructuras más blandas

que resultan menos frágiles y propensas a fisuración.

8. ¿El contenido de hidrogeno en un material base es beneficioso o

perjudicial?

R/ Perjudicial ya que aumenta la posibilidad de figuración en frio en aceros

soldados.

9. ¿En qué consiste el precalentamiento de un material base?

R/ Calentar el metal de base, ya sea en su totalidad o sólo la región que rodea

la junta antes de la soldadura, a una temperatura específica, llamada

temperatura de precalentamiento. El calentamiento debe continuar durante el

proceso de soldadura.

10. ¿Cuáles son los motivos a tener en cuenta para realizar un

precalentamiento?

R/

Se ralentiza la velocidad de enfriamiento en la unión soldada, produciendo

una estructura metalúrgica más dúctil con una mayor resistencia al

agrietamiento.

Una velocidad de enfriamiento más lenta favorece que el hidrógeno que

puede estar presente difunda fuera, reduciendo el potencial de

agrietamiento.

Reduce las tensiones de contracción entre la soldadura y el metal base

especialmente importante en las uniones muy restringidas.

Mejora el comportamiento de algunos aceros ante la rotura frágil y puede

ser necesario para asegurar las propiedades mecánicas, tales como

resiliencia de metal de soldadura.

11. ¿Qué debemos tener en cuenta para determinar si se precalienta o no un

material base?

R/

Requisitos de códigos, procedimientos o especificación de soldadura.

Espesor de la unión soldada.

Composición química del metal base.

Temperatura ambiente.

Contenido de hidrógeno del metal de aportación.

Problemas de agrietamiento anteriores.

12. ¿Qué elementos favorecen la fisuración?

R/ El espesor de la junta, la composición química de material y la presencia de

hidrógeno.

13. ¿Qué efectos produce la transformación martensitica en un acero?

R/ Genera la formación de martensita lo que facilita la formación de

microestructuras de alta dureza en el acero.

14. ¿Cómo podemos controlar el anterior proceso?

R/ La temperatura de precalentamiento debe estar por encima de la temperatura

de inicio de la transformación martensitica.

15. ¿Qué parámetros debemos tener en cuenta para el CE?

R/

CE< 0,45 Precalentamiento opcional.

CE entre 0,45 – 0.60 Precalentamiento 95 ºC a 200 ºC.

CE> 0,60 Precalentamiento 200 ºC a 370 ºC.

16. ¿A que se denomina Temperatura entre pasada?

R/ se refiere a la temperatura del material en la zona de soldadura inmediatamente

antes dar la segunda o pasadas posteriores.

17. ¿Por qué es importante la anterior temperatura?

R/ Los límites de elasticidad y la rotura por tracción del metal de soldadura

dependen de la temperatura entre pasadas. Temperaturas entre pasadas

elevadas pueden reducir la resistencia del metal de soldadura. Cuando la

resistencia al impacto es un requisito conviene no superar temperatura entre

pasadas de 290 °C.

18. ¿Es o no beneficiosa una temperatura elevada entre pasadas para un

material base?

R/ No es beneficiosa ya que puede ayudar a obtener una microestructura de grano

fino, mejorando la resistencia al impacto.

19. ¿Qué factores debemos tener en cuenta para una buena temperatura entre

pasadas?

Tiempo entre pasadas.

Espesor del metal base.

Temperatura de precalentamiento.

Condiciones medio ambientales.

Energía aportada.

Transferencia de calor.

20. ¿Cómo podemos controlar la temperatura entre pasadas?

R/ Se controla a partir de tizas. Hay una tiza se funde con la temperatura

mínima y otra tiza que permanece sin fundirse en la temperatura máxima.

21. ¿Cuál es el objetivo del postcalentamiento?

R/ Consiste en reducir la cantidad de hidrógeno presente en la soldadura y el

metal base adyacente con el fin de reducir el riesgo de fisuras inducidas por la

presencia del hidrógeno o fisuración retardada pues esta puede aparecer al cabo

de varias horas o días cuando la pieza se encuentra a temperatura ambiente.

22. ¿Cuándo se debe emplear el postcalentamiento?

R/

Se emplea como un eximente de la realización de tratamiento térmico en

soldaduras de reparación con técnicas de Temper Bead.

También se emplea cuando va a existir un periodo de tiempo entre que se

acaba la soldadura y se inicia el tratamiento térmico de la soldadura.

23. ¿A qué temperatura se recomienda un postcalentamiento?

R/ El postcalentamiento se realiza a una temperatura entre 232 y 316 ºC, por un

periodo de 2 horas por pulgada con un mínimo de 2 horas (para aceros al carbono

y baja aleación).

24. ¿Cuáles son los tratamientos térmicos posteriores a la soldadura?

R/

Distensionado: tratamiento subcrítico que tiene como finalidad reducir las

tensiones residuales creadas durante el proceso de soldadura, no

acostumbra a superar los 650 ºC.

Revenido: tratamiento subcrítico que busca disminuir la dureza de la zona

afectada por el calor (ZAC) y eliminar tensiones, no acostumbra a superar

los 750 ºC.

Solubilizacion de carburos: tratamiento hipercrítico, se aplica a algunos

aceros inoxidables temperaturas entre 900 y 1050 ºC y enfriamiento rápido.

25. ¿Cuál es la finalidad de realizar un normalizado en la soldadura?

R/ Restaurar las propiedades de un material.

26. ¿Qué propiedad mecánica mejora un tratamiento térmico posterior a la

soldadura?

R/ La ductilidad del material.

27. ¿Cómo se logra disminuir las tensiones residuales en la soldadura?

R/ A partir de tratamientos térmicos posteriores a la soldadura.

28. ¿En qué consiste y para qué sirve un revenido en la soldadura?

R/ El revenido es un tratamiento térmico posterior a la soldadura cuya finalidad es

disminuir el nivel de dureza de la zona afectada por el calor, con el fin de reducir la

fragilidad que presentan las estructuras duras.

29. ¿A que se denomina fenómeno de sensitizacion o corrosión intergralunar?

R/ Formación de capa pasavante en los aceros que los hace inoxidables. Esta

capa se genera a partir de la reacción del cromo del material con el oxígeno del

ambiente.

También podría gustarte

- Tratamiento Térmico SoldaduraDocumento11 páginasTratamiento Térmico SoldaduraRoque MoronAún no hay calificaciones

- Soldaduras y tratamientos térmicos: guía básicaDocumento9 páginasSoldaduras y tratamientos térmicos: guía básicaOscar TapiaAún no hay calificaciones

- Tratamiento Termico Post SoldaduraDocumento23 páginasTratamiento Termico Post SoldaduradiegobecerraAún no hay calificaciones

- Pre CalentamientoDocumento42 páginasPre CalentamientoVictorAún no hay calificaciones

- Soldadura HugoDocumento3 páginasSoldadura Hugotefita berbesiAún no hay calificaciones

- Tratamientos térmicos en aceros: cuestionario sobre temple, recocido y otros procesosDocumento4 páginasTratamientos térmicos en aceros: cuestionario sobre temple, recocido y otros procesosEduardo PHAún no hay calificaciones

- Principios Del Temple de Los AcerosDocumento9 páginasPrincipios Del Temple de Los Acerostkj301Aún no hay calificaciones

- Métodos para calcular el precalentamiento de uniones soldadasDocumento41 páginasMétodos para calcular el precalentamiento de uniones soldadasIvana Palma100% (12)

- Cuestionarios para ExamenDocumento8 páginasCuestionarios para ExamenOswaldo Benitez100% (1)

- Esposión de LenguajeDocumento5 páginasEsposión de LenguajeREYNA ISABEL RAMOS HINOSTROZAAún no hay calificaciones

- TECNOLOGÍA DE MATERIALES Lab Tratamientos TermicosDocumento16 páginasTECNOLOGÍA DE MATERIALES Lab Tratamientos TermicosFabrizzio LoaAún no hay calificaciones

- Ayuda para El Informe .Documento4 páginasAyuda para El Informe .Hillary AguirreAún no hay calificaciones

- Practica 7 - Lab Procesos de ManufacturaDocumento6 páginasPractica 7 - Lab Procesos de ManufacturaDevany Castillo HernandezAún no hay calificaciones

- TratamientosDocumento19 páginasTratamientostmaeca100% (3)

- Centro de Enseñanza Técnica Y Superior: Escuela de IngenieríaDocumento14 páginasCentro de Enseñanza Técnica Y Superior: Escuela de IngenieríaCarlos B. ArredondoAún no hay calificaciones

- Examen de Tratamientos Térmicos PDFDocumento8 páginasExamen de Tratamientos Térmicos PDFAxel Ortiz100% (1)

- SOLEDAD ORTEGA CARLOS ALBERTO 5A ACTIVIDAD No. 13 ENSAYO DE UN ACERO TIPO AISI SAE 1010Documento5 páginasSOLEDAD ORTEGA CARLOS ALBERTO 5A ACTIVIDAD No. 13 ENSAYO DE UN ACERO TIPO AISI SAE 1010Carlos Ortega SoledadAún no hay calificaciones

- SoldabilidadDocumento15 páginasSoldabilidadCarlos GuilarteAún no hay calificaciones

- Cuestionario Cursos ASMEDocumento60 páginasCuestionario Cursos ASMEOrlando1949Aún no hay calificaciones

- Seminarios MetafiscaDocumento69 páginasSeminarios MetafiscaLORENZO OWEN SAAVEDRA ROSADOAún no hay calificaciones

- TTDocumento20 páginasTTÁngela María Espinosa CeballosAún no hay calificaciones

- PRACTICA N6 Revenido de Acero Templado Con Austenisacion IncompletaDocumento11 páginasPRACTICA N6 Revenido de Acero Templado Con Austenisacion IncompletaRICHARD DARIO USCATEGUI GAVIDIAAún no hay calificaciones

- Tratamientos Termicos (Jefferson)Documento14 páginasTratamientos Termicos (Jefferson)KamilaAún no hay calificaciones

- Tratamiento Termico de TempleDocumento4 páginasTratamiento Termico de Templejuan8amtyAún no hay calificaciones

- Soldadura Con Electrodos Ind-333Documento11 páginasSoldadura Con Electrodos Ind-333Alvaro AlvAún no hay calificaciones

- LABORATORIODocumento7 páginasLABORATORIOCESAR ALBERTO TABOADA MENDOZAAún no hay calificaciones

- El Templado de MetalesDocumento19 páginasEl Templado de MetalesMarcosAún no hay calificaciones

- Tarea 8 Soldadura de Arco ProtegidoDocumento5 páginasTarea 8 Soldadura de Arco ProtegidoJose Emir Martínez SantiagoAún no hay calificaciones

- Test de EvaluacionDocumento2 páginasTest de Evaluacionkevin gasteluAún no hay calificaciones

- Procesos de manufactura y soldaduraDocumento6 páginasProcesos de manufactura y soldaduraJose Emir Martínez SantiagoAún no hay calificaciones

- SOLDADURA - PPT ipeGADocumento198 páginasSOLDADURA - PPT ipeGAAlex WilmerAún no hay calificaciones

- 1.2 Propiedades SoldaduraDocumento43 páginas1.2 Propiedades SoldaduraVic MorilloAún no hay calificaciones

- Informe CorrosionDocumento11 páginasInforme CorrosionRonny Orlando VargasAún no hay calificaciones

- Tratamientos Termicos en SoldaduraDocumento46 páginasTratamientos Termicos en SoldaduraIsmael CondeAún no hay calificaciones

- NormalizadoDocumento8 páginasNormalizadoLeidy Magaly Salamanca PlazasAún no hay calificaciones

- Conferencia No. 16Documento13 páginasConferencia No. 16Eliezer J. RuizAún no hay calificaciones

- Tema 2 (Aceros Al Carbono)Documento18 páginasTema 2 (Aceros Al Carbono)Luis Diaz-TriasAún no hay calificaciones

- Trata sobre los tipos de tratamientos térmicos y sus beneficiosDocumento5 páginasTrata sobre los tipos de tratamientos térmicos y sus beneficiosgloriaAún no hay calificaciones

- TTPS aceros modernosDocumento2 páginasTTPS aceros modernosEdgar BenavidesAún no hay calificaciones

- Práctica 1-TempleDocumento8 páginasPráctica 1-TempleFernandoCeballos100% (1)

- TempleDocumento10 páginasTempleVictor Ingeniro IndustrialAún no hay calificaciones

- Previo 2Documento5 páginasPrevio 2Victor MarroquinAún no hay calificaciones

- Práctica 1Documento2 páginasPráctica 1JoshuaAún no hay calificaciones

- Tratamientos TermicosDocumento4 páginasTratamientos TermicosThe frogAún no hay calificaciones

- Cuestionario de Procesos de Fabricación 2 (Autoguardado)Documento5 páginasCuestionario de Procesos de Fabricación 2 (Autoguardado)Jesus RoblesAún no hay calificaciones

- TT Post-Soldadura (PWHT)Documento19 páginasTT Post-Soldadura (PWHT)Oscar Iván Duque DíazAún no hay calificaciones

- Tarea 1.5 Tratamiento RevenidoDocumento4 páginasTarea 1.5 Tratamiento RevenidoReyli LealAún no hay calificaciones

- Criterios para fabricar cuchillas para molino de plásticoDocumento4 páginasCriterios para fabricar cuchillas para molino de plásticoIsmael Bravo Aqp100% (3)

- Lab de Materiales. RecocidoDocumento5 páginasLab de Materiales. RecocidoFrancy RodriguezAún no hay calificaciones

- Tor No Automatic oDocumento31 páginasTor No Automatic oLUISSPERBERAún no hay calificaciones

- SOLEDAD ORTEGA CARLOS ALBERTO 5A ACT No. 10 ENSAYO LOS TRATAMIENTOS TERMICOSDocumento6 páginasSOLEDAD ORTEGA CARLOS ALBERTO 5A ACT No. 10 ENSAYO LOS TRATAMIENTOS TERMICOSCarlos Ortega SoledadAún no hay calificaciones

- TRATAMIENTOS TermicosDocumento41 páginasTRATAMIENTOS TermicosAles PeresAún no hay calificaciones

- Tema 1 - Introduccion A La SoldabilidadDocumento2 páginasTema 1 - Introduccion A La Soldabilidadsergiomnez100% (1)

- Normas APA 7 EDICIONDocumento12 páginasNormas APA 7 EDICIONcristian pingosAún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Interpretación de planos en soldadura. FMEC0210De EverandInterpretación de planos en soldadura. FMEC0210Calificación: 4.5 de 5 estrellas4.5/5 (3)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Manual de Procedimientos en Seguridad Eléctrica Aplicado A La IndDocumento144 páginasManual de Procedimientos en Seguridad Eléctrica Aplicado A La IndJoséVenturaAún no hay calificaciones

- Trabajo en Clase Soldadura John BuitragoDocumento6 páginasTrabajo en Clase Soldadura John BuitragoJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Taller #01Documento2 páginasTaller #01John Deibyth Buitrago SeguraAún no hay calificaciones

- Parametrización de Puertos Digitales Como Salidas Tarjeta ArduinoDocumento9 páginasParametrización de Puertos Digitales Como Salidas Tarjeta ArduinoJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Mejorar el riego de plantas indoor con circuito de control visualDocumento7 páginasMejorar el riego de plantas indoor con circuito de control visualJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Tablas y Graficos Generador SincronoDocumento6 páginasTablas y Graficos Generador SincronoJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Instalacion Electrica Residencial - John BuitragoDocumento1 páginaInstalacion Electrica Residencial - John BuitragoJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Informe Maquinas Electricas PDFDocumento20 páginasInforme Maquinas Electricas PDFJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Informe Generador SincronoDocumento15 páginasInforme Generador SincronoJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Constantes Físicas Fundamentales PDFDocumento1 páginaConstantes Físicas Fundamentales PDFJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Constantes Físicas Fundamentales PDFDocumento1 páginaConstantes Físicas Fundamentales PDFJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Hábitos de EstudioDocumento22 páginasHábitos de EstudioPedro FernandoAún no hay calificaciones

- Enbuscadelgatodeschrodinger - John GribbinDocumento366 páginasEnbuscadelgatodeschrodinger - John GribbinJGRAún no hay calificaciones

- Hábitos de EstudioDocumento22 páginasHábitos de EstudioPedro FernandoAún no hay calificaciones

- Problema de Valor InicialDocumento6 páginasProblema de Valor InicialJohn Deibyth Buitrago SeguraAún no hay calificaciones

- Manual Collection SIMOCODE Pro 2018-11 ES PDFDocumento1213 páginasManual Collection SIMOCODE Pro 2018-11 ES PDFKevin SilvaAún no hay calificaciones

- Las 7 inteligencias y por qué una mala persona no puede ser un excelente profesionalDocumento3 páginasLas 7 inteligencias y por qué una mala persona no puede ser un excelente profesionalLeidy R JiménezAún no hay calificaciones

- Modelo 1º Parcial Diseño - Comunicación - UBADocumento3 páginasModelo 1º Parcial Diseño - Comunicación - UBAFer NuAún no hay calificaciones

- Perfil Del Puesto - Trabajadora SocialDocumento1 páginaPerfil Del Puesto - Trabajadora SocialAnonymous FUsOf4fLLAún no hay calificaciones

- S15.s1 - Instalaciones Sanitarias - MetradosDocumento17 páginasS15.s1 - Instalaciones Sanitarias - MetradosMarcos EspinoAún no hay calificaciones

- Marco TeóricoDocumento22 páginasMarco TeóricoCarlosMedinaAún no hay calificaciones

- Proyecto de InvestigacionDocumento48 páginasProyecto de InvestigacionRogerio Arévalo MejíaAún no hay calificaciones

- PWM de un motor utilizando Simulink y ArduinoDocumento4 páginasPWM de un motor utilizando Simulink y ArduinoAriel ACAún no hay calificaciones

- Reyes Barriga Arcelia Alicia 2015Documento68 páginasReyes Barriga Arcelia Alicia 2015Frankie GradAún no hay calificaciones

- Ensayo, Análisis Del Caso Nisman-David MappeDocumento8 páginasEnsayo, Análisis Del Caso Nisman-David Mappepaula solerAún no hay calificaciones

- LENGUAJE 8AVO Unidad 0Documento14 páginasLENGUAJE 8AVO Unidad 0Mariolet Santibáñez AndradesAún no hay calificaciones

- Visualizaciones para Ayudarse A Si Mismo PDFDocumento148 páginasVisualizaciones para Ayudarse A Si Mismo PDFjokanopeAún no hay calificaciones

- Nota Conceptual Pistas y VeredasDocumento6 páginasNota Conceptual Pistas y VeredasYARITZA AYRA LOPEZAún no hay calificaciones

- Ayuda Memoria, QuilmanaDocumento7 páginasAyuda Memoria, Quilmanaantoniohc12100% (1)

- Cristalización Del Sulfato de Cobre 2Documento22 páginasCristalización Del Sulfato de Cobre 2Eymi Gianella Layza EscobarAún no hay calificaciones

- Manual para DTP PatentesDocumento14 páginasManual para DTP PatentesJull Antonio Casas RomeroAún no hay calificaciones

- Curriculum MMPDocumento4 páginasCurriculum MMPDanielaAún no hay calificaciones

- Cambios y Permanencias de La Expansión Europea Hacia El Mundo en Los Siglos XV y XVIDocumento2 páginasCambios y Permanencias de La Expansión Europea Hacia El Mundo en Los Siglos XV y XVIedden alegriaAún no hay calificaciones

- Marco normativo en salud públicaDocumento7 páginasMarco normativo en salud públicaNebalis ArtetaAún no hay calificaciones

- Haack - La Verdad Nada Más Que La VerdadDocumento17 páginasHaack - La Verdad Nada Más Que La VerdadEduardo GandulfoAún no hay calificaciones

- Reg - Aux.consol 1T 2 A2 AritDocumento6 páginasReg - Aux.consol 1T 2 A2 AritElder Junior Roman LeonAún no hay calificaciones

- Guia de Office 365Documento15 páginasGuia de Office 365Hillary Rentería CarrilloAún no hay calificaciones

- DCC 202010 AmtdDocumento152 páginasDCC 202010 AmtdKenyi Berrocal MendozaAún no hay calificaciones

- Ciruelo (PDF Costa Rica)Documento4 páginasCiruelo (PDF Costa Rica)totorinhoAún no hay calificaciones

- Valores de Laboratorio Medicina Interna Farreras-Rozman 13 EdDocumento29 páginasValores de Laboratorio Medicina Interna Farreras-Rozman 13 EdElizabeth Torres HerreraAún no hay calificaciones

- Cola ClasicaDocumento2 páginasCola ClasicaHwang HeysselAún no hay calificaciones

- Gestión de proyectos públicosDocumento558 páginasGestión de proyectos públicosAlaric ClentonAún no hay calificaciones

- Material Unidad 6 - Socializacion y ResocializacionDocumento8 páginasMaterial Unidad 6 - Socializacion y ResocializacionNidia Librada Torres de BenitezAún no hay calificaciones

- ACTIVIDAD DE APRENDIZAJE INDIVIDUAL Nº1 Comercio ExteriorDocumento6 páginasACTIVIDAD DE APRENDIZAJE INDIVIDUAL Nº1 Comercio ExteriorAlex Vilca GonzalesAún no hay calificaciones

- 15 - W-98 Span 2004-2006Documento23 páginas15 - W-98 Span 2004-2006luis carlos jaramilloAún no hay calificaciones