0% encontró este documento útil (0 votos)

183 vistas17 páginasControl de Calidad en Leche y Queso

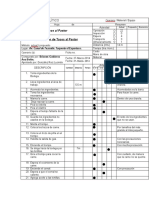

Este documento describe procedimientos para realizar pruebas de control de calidad en leche, incluyendo evaluación sensorial, pruebas de alcohol, acidez titulable, contenido de grasa, reductasa y densidad. Los objetivos son aprender los análisis, procedimientos e interpretación para determinar la calidad de la leche. Las pruebas proveen información sobre características como color, olor, sabor, acidez, grasas, microorganismos y posible adulteración que ayudan a establecer el precio de la leche.

Cargado por

Valekawai 7u7Derechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

183 vistas17 páginasControl de Calidad en Leche y Queso

Este documento describe procedimientos para realizar pruebas de control de calidad en leche, incluyendo evaluación sensorial, pruebas de alcohol, acidez titulable, contenido de grasa, reductasa y densidad. Los objetivos son aprender los análisis, procedimientos e interpretación para determinar la calidad de la leche. Las pruebas proveen información sobre características como color, olor, sabor, acidez, grasas, microorganismos y posible adulteración que ayudan a establecer el precio de la leche.

Cargado por

Valekawai 7u7Derechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd