Documentos de Académico

Documentos de Profesional

Documentos de Cultura

03 Caso Práctico Aremetal Sac

Cargado por

JOSE LUIS DAVILA MALPICADerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

03 Caso Práctico Aremetal Sac

Cargado por

JOSE LUIS DAVILA MALPICACopyright:

Formatos disponibles

Taller de Integración profesional

Caso Práctico AREMETAL SAC

En el Perú el sector metalmecánico ha incrementado la oferta de exportación por su diversidad

de productos. Según ADEX (2022) comenta que el año 2021 la industria metalmecánica aportó

una gran parte en el registro de exportación de USD 3736 millones dentro del sector

manufactura a causa del crecimiento del 21.7% de empresas B2B frente al año 2020.

Aremetal Sac es una empresa industrial y de servicios en el área metal mecánica; con

especialización en la fabricación de estructuras metálicas, que brindamos los servicios

mencionados en los sectores industrial, hidrocarburos, minero y de la construcción;

adecuándonos a los requerimientos de cada sector y cliente.

Contamos con una moderna planta en la zona de Villa María del Triunfo, con fácil acceso, y en

donde contamos con una serie de máquinas modernas, CNC, que nos permite flexibilidad y

satisfacer los requerimientos de nuestros clientes.

La planta cuenta asimismo con amplias áreas de oficinas, donde nuestro personal profesional y

técnico, pueden desarrollar los proyectos que nuestros clientes tengan en perspectiva.

Su Misión es: “Ser una empresa líder en el sector metalmecánico satisfaciendo las necesidades

de nuestros clientes por medio de la atención oportuna de sus requerimientos, cumpliendo con

las normas establecidas y respetando los principios de sostenibilidad”, y cuenta como

principales clientes a BITEL, NEMETSA, ELECTRODUNAS, CICSA, COELVISAC y TECSUR.

AREMETAL SAC cuenta con la certificación ISO 9001, Gestión de la calidad, donde cada año

renuevan sin inconveniente alguno. Esta certificación les ha permitido organizarse mejor y tener

más claro sus procesos, aunque siempre existen falencias que aún se encuentran por mejorar.

El proceso de fabricación de estructuras inicia cuando la materia prima, específicamente la

plancha de metal, es distribuida para el corte y perforado respectivamente, los componentes

pasan al proceso siguiente para el armado. Se arma la estructura para luego ser soldada y

obtener una estructura sólida. Luego pasa por el proceso de limpieza y tipeo (tipificación), para

finalmente el producto ser inspeccionado y medido cumpliendo con los requerimientos de

calidad. Así mismo, existen componentes habilitados del perfil angular (ángulos de metal) y

planchas que van de manera independiente y por ello pasan al proceso de limpieza y tipeo

(tipificación) de manera directa para posteriormente realizar su inspección de calidad según

requerimientos del cliente y norma. Finalmente se obtienen los productos terminados.

Taller de Integración profesional

El proceso de fabricación involucra un conjunto de esfuerzos previos para iniciar, durante y al

finalizar. Como proveedores, se tiene al área de ingeniería y presupuesto, quienes son los que

marcan el margen y brindan el detalle de lo que se tendrá que fabricar. De ellos se obtienen los

recursos que se usarán y las especificaciones técnicas que se ha pactado con el cliente. Además,

se obtienen los planos y programas que darán inicio al proceso. Durante el proceso, continúa

siendo el proveedor el área de ingeniería sumándose el área de almacén, que con su ayuda,

producción se abastece de los insumos y MP que se requiere para la fabricación. También, como

cliente del área de producción se tiene al área de granallado y pintado, siendo el último proceso,

si el cliente lo requiere, o también puede ser, el área de galvanizado. Finalmente, el

departamento de calidad es cliente de fabricaciones en todo momento porque están

constantemente inspeccionando el producto, incluso, hasta en su última etapa.

Como principales actividades de producción es habilitar, armar, soldar, limpiar, enderezar y

recubrirlo. Estas actividades finalmente llegan a ser la secuencia de actividades de manera breve

de todo el proceso de fabricación de una estructura metálica.

Actualmente, la empresa AREMETAL SAC no cuenta con un control de costos en el área de

producción, a lo que conlleva a ignorar si su proceso productivo está siendo eficiente y

productivo. Así mismo, no les permite obtener datos reales ni calcular los precios de venta para

ser más competitivos en el mercado. Se ha determinado una serie de causas que han conllevado

a no tener el control de estos costos ni saber si realmente la empresa está siendo productiva y

eficiente en su proceso productivo.

Taller de Integración profesional

Todas estas causas son las que han producido la inexistente información real de los costos de

producción.

It Causas al problema del inexistente control de costos

1 No se planifica los trabajos realizados con sus costos respectivos

2 No se tiene un registro de costos por orden de trabajo

3 Falta de administración de los recursos

4 No se mide con indicadores en el área

5 En el procedimiento no especifica llevar un registro de consumo

6 No se tiene un registro de saldo de materia prima

7 No se tiene actualizado el registro de ingreso de materia prima

8 La materia prima no se encuentra rotulado para la orden de trabajo

9 Las áreas de trabajo se encuentran desordenadas

10 No se ha instruido a la supervisión de reportar sus consumos

11 Áreas de trabajo muy angostas

12 No se encuentran capacitados para reportar

13 El personal se encuentra sobrecargado de tareas

14 No existe un historial de las máquinas

15 No existe personal que realice esa labor

16 No existe un plan de mantenimiento

17 Máquinas inoperativas

18 Inadecuada distribución de planta

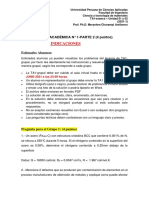

Se pide:

1.- Defina la situación problemática.

2.- Presente el diagrama del árbol con los motivos y las causas raíces.

3.- Identifique que herramienta (una o dos como máximo) de ingeniería industrial es la más

apropiada y que podría implementar para solucionar el problema. Investigue y Justifique su

elección

4.- Conclusiones

También podría gustarte

- Torres Vega Simulacion SistemasDocumento464 páginasTorres Vega Simulacion SistemasSamuel Zevallos100% (5)

- 06 SIMULACIÓN DE SISTEMAS Representacion Del SistemaDocumento13 páginas06 SIMULACIÓN DE SISTEMAS Representacion Del SistemaDiegoMoranMadrid0% (1)

- Caso Candy CompanyDocumento15 páginasCaso Candy CompanyJOSE LUIS DAVILA MALPICA100% (1)

- 04 SIMULACION DE SISTEMAS Sistemas de Inventarios Semana Quinta y SextaDocumento72 páginas04 SIMULACION DE SISTEMAS Sistemas de Inventarios Semana Quinta y SextaGiane Katherine Paulino FierroAún no hay calificaciones

- Lab 3a-Linea BaseDocumento5 páginasLab 3a-Linea BaseSusanneSTAún no hay calificaciones

- Estructura organizacional y programación por proyectos para ser eficazDocumento1 páginaEstructura organizacional y programación por proyectos para ser eficazMaicol FernandezAún no hay calificaciones

- Procesos y Sistemas de ManufacturaDocumento5 páginasProcesos y Sistemas de Manufacturayisha huaman carbajalAún no hay calificaciones

- Aspectos Fundamentales de La LogisticaDocumento5 páginasAspectos Fundamentales de La LogisticaKevin Eduardo Fenco FustamanteAún no hay calificaciones

- Producción de termos para campaña navideñaDocumento3 páginasProducción de termos para campaña navideñaMiler Paucar GomezAún no hay calificaciones

- Village VolvoDocumento2 páginasVillage VolvoHarold Coila ChacónAún no hay calificaciones

- Caso Nosotros Arreglamos EstoDocumento3 páginasCaso Nosotros Arreglamos EstoANDRES DGOAún no hay calificaciones

- TA2 IS8B Logística IntegradaDocumento17 páginasTA2 IS8B Logística IntegradaChristopher Castro100% (1)

- Caso Nosotros Lo HacemosDocumento3 páginasCaso Nosotros Lo HacemosmiguelAún no hay calificaciones

- Ensayo Cdena de Suministro EsbeltaDocumento5 páginasEnsayo Cdena de Suministro EsbeltayhanAún no hay calificaciones

- Actividad 3 - AutomatizaciónDocumento5 páginasActividad 3 - Automatizacióncarlos_salas80Aún no hay calificaciones

- Caso Venta de PasajesDocumento1 páginaCaso Venta de PasajesRuth Nayeli Sandoval CayoAún no hay calificaciones

- Tarea Académica 5 TextoDocumento2 páginasTarea Académica 5 TextoLimtec InstalacionesAún no hay calificaciones

- II161 - U2 - S3 - s5 - Caso Muebles Modulares Modern House - Tarea 2Documento3 páginasII161 - U2 - S3 - s5 - Caso Muebles Modulares Modern House - Tarea 2BelizarioValdiviezoRuizAún no hay calificaciones

- Caso Bodega Sotelo FinalDocumento18 páginasCaso Bodega Sotelo FinalAlvaro OcañaAún no hay calificaciones

- Caso 2Documento6 páginasCaso 2Luis RodriguezAún no hay calificaciones

- Enfoque Al Cliente Desarrollo de Nuevos ProductosDocumento146 páginasEnfoque Al Cliente Desarrollo de Nuevos ProductosDannae AlcántaraAún no hay calificaciones

- Mantenimiento Productivo TotalDocumento8 páginasMantenimiento Productivo TotalRICHARD MARTIN PEREYRA SIFUENTESAún no hay calificaciones

- T1 - Gestión de MantenimientoDocumento11 páginasT1 - Gestión de Mantenimientovictor bejarano100% (1)

- Trabajo Final Mercadotecnia...Documento44 páginasTrabajo Final Mercadotecnia...JESSICA RAMONAún no hay calificaciones

- Taller DDDocumento4 páginasTaller DDJohannCecilioLlamoccaAún no hay calificaciones

- Actividad 1. Casos Sobre Productividad y Rendimiento RESUELTODocumento8 páginasActividad 1. Casos Sobre Productividad y Rendimiento RESUELTOMarisol ReateguiAún no hay calificaciones

- Caso Grupo Cobra - TB TIP Grupo 7Documento8 páginasCaso Grupo Cobra - TB TIP Grupo 7Jesus Ocaña RamirezAún no hay calificaciones

- In58 PC1 Ix71 2017-02Documento2 páginasIn58 PC1 Ix71 2017-02Alee OsoresAún no hay calificaciones

- Examen Final Yahayra LeonDocumento3 páginasExamen Final Yahayra LeonYahayra Leon oliveraAún no hay calificaciones

- pc2 EjerciciosDocumento3 páginaspc2 EjerciciosJairo Antonio Quispe OsorioAún no hay calificaciones

- Gestion Tactica de Operaciones - Semana 3 y 4Documento6 páginasGestion Tactica de Operaciones - Semana 3 y 4Angel Miguel Delgado TapahuascoAún no hay calificaciones

- In97 Is8b Ta1Documento15 páginasIn97 Is8b Ta1Christopher CastroAún no hay calificaciones

- Caso Cobra Grupo 2Documento10 páginasCaso Cobra Grupo 2gianella cisneros martinezAún no hay calificaciones

- Guía Práctica Administración de Operaciones - Caso Chad's Creative ConceptsDocumento19 páginasGuía Práctica Administración de Operaciones - Caso Chad's Creative ConceptsLeticia RafaelAún no hay calificaciones

- TECNOLOGÍA Y AUTOMATIZACIÓN INDUSTRIAL UPCDocumento6 páginasTECNOLOGÍA Y AUTOMATIZACIÓN INDUSTRIAL UPCFreddy Huaman RojasAún no hay calificaciones

- Trabajo Parcial - Grupo 2 - Esmeralda CorpDocumento28 páginasTrabajo Parcial - Grupo 2 - Esmeralda CorpJoel Mio VillanuevaAún no hay calificaciones

- 2021-02 HQ Taller 06 Grafico Control de ATRIBUTODocumento4 páginas2021-02 HQ Taller 06 Grafico Control de ATRIBUTORenan Tamayo RiosAún no hay calificaciones

- Trabajo Parcial LogisticaDocumento33 páginasTrabajo Parcial LogisticaDamaris CillonizAún no hay calificaciones

- Gestión de la atención de solicitudes eléctricas en Huaral y HuachoDocumento7 páginasGestión de la atención de solicitudes eléctricas en Huaral y HuachoMoisés ToledoAún no hay calificaciones

- Expansión óptima P4Documento18 páginasExpansión óptima P4アキラAún no hay calificaciones

- Sistemas 5S Kaizen Ing. Sobrino ZimmermanDocumento82 páginasSistemas 5S Kaizen Ing. Sobrino ZimmermanTomas FloresAún no hay calificaciones

- Caso GatewayDocumento1 páginaCaso GatewayMauricio Gutiérrez Kasparette0% (1)

- Gerencia de ComprasDocumento4 páginasGerencia de ComprasShanda Greace Flores MezaAún no hay calificaciones

- Año Diálogo ReconciliaciónDocumento71 páginasAño Diálogo ReconciliaciónYomer Joel ChavezAún no hay calificaciones

- IN343 Ingenieria Economica 202102Documento11 páginasIN343 Ingenieria Economica 202102Asesoría Académica 4AAún no hay calificaciones

- Caso EspecialDocumento4 páginasCaso EspecialServicio TecnicoAún no hay calificaciones

- Producción de hornillasDocumento32 páginasProducción de hornillasJorge TorresAún no hay calificaciones

- Consolidado Taller Inventarios v01Documento96 páginasConsolidado Taller Inventarios v01jose carlos WaldeAún no hay calificaciones

- Descripción de los servicios y estrategia de Village VolvoDocumento11 páginasDescripción de los servicios y estrategia de Village VolvoDiego LuyoAún no hay calificaciones

- Taller B Inapol Grupo6 PDFDocumento9 páginasTaller B Inapol Grupo6 PDFpiero luyoAún no hay calificaciones

- Foro Sem 6Documento1 páginaForo Sem 6Carlos Chuqui EspinozaAún no hay calificaciones

- Texfina 1Documento4 páginasTexfina 1Jean RomvelAún no hay calificaciones

- Juan Jesús Díaz Mesta AL02856221 Simulación de Eventos Discretos María Patricia González AdameDocumento4 páginasJuan Jesús Díaz Mesta AL02856221 Simulación de Eventos Discretos María Patricia González AdameJuan Jesus Diaz MestaAún no hay calificaciones

- Instrucciones para Inf-Lab#4-IN179-2020-1-MecanizadoDocumento5 páginasInstrucciones para Inf-Lab#4-IN179-2020-1-MecanizadoCynthia Vidal VilcaAún no hay calificaciones

- Compra de aire acondicionado fallido genera conflicto entre empresasDocumento2 páginasCompra de aire acondicionado fallido genera conflicto entre empresasMarleny PiscisAún no hay calificaciones

- Caso Perico - BSC LaboratorioDocumento8 páginasCaso Perico - BSC LaboratorioJhonny Rosales RuízAún no hay calificaciones

- Ejercicio de Localización-Caso Las BambasDocumento3 páginasEjercicio de Localización-Caso Las BambasAnthonyVillazana100% (1)

- Clase 1 SCMDocumento29 páginasClase 1 SCMFrancisco Gonzales GutierrezAún no hay calificaciones

- Taller B - Grupo 3 - Caso INAPOL PDFDocumento9 páginasTaller B - Grupo 3 - Caso INAPOL PDFErnesto PerézAún no hay calificaciones

- ZytecDocumento2 páginasZytecAnthony TrujilloAún no hay calificaciones

- 04 Caso Práctico Aremetal SacDocumento3 páginas04 Caso Práctico Aremetal SacMario DiegoAún no hay calificaciones

- Aplicación VSMDocumento16 páginasAplicación VSMJavier Ruíz PalafoxAún no hay calificaciones

- SentimientoDocumento11 páginasSentimientoDany EspinozaAún no hay calificaciones

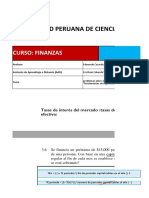

- Cálculo de tasas de interés nominal, efectiva y periódicaDocumento7 páginasCálculo de tasas de interés nominal, efectiva y periódicaJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- ACTIVIDAD VIRTUAL 2 s2Documento13 páginasACTIVIDAD VIRTUAL 2 s2JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Función RecursivaDocumento6 páginasFunción RecursivaJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Ta3 Programación DinámicaDocumento12 páginasTa3 Programación DinámicaJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Finanzas UPC Tema 3.1-3.59Documento54 páginasFinanzas UPC Tema 3.1-3.59JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Hoja de Trabajo Semana 2 Conversión de TasasDocumento13 páginasHoja de Trabajo Semana 2 Conversión de TasasJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Respaldo DD5Documento2 páginasRespaldo DD5JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Indic AdoresDocumento2 páginasIndic AdoresJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- TA5PCPDocumento9 páginasTA5PCPJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Caso ConvertidoraDocumento18 páginasCaso ConvertidoraJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Finanzas - Epe - Ii274 - 2202 - Ia1a - Taller 2 - Complementario 2022-02Documento125 páginasFinanzas - Epe - Ii274 - 2202 - Ia1a - Taller 2 - Complementario 2022-02JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Hoja de Trabajo Semana 3 Series de PagosDocumento16 páginasHoja de Trabajo Semana 3 Series de PagosJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- II161 - U2 - S3 - s5 - Caso Muebles Modulares Modern House - Tarea 2Documento3 páginasII161 - U2 - S3 - s5 - Caso Muebles Modulares Modern House - Tarea 2BelizarioValdiviezoRuizAún no hay calificaciones

- Libro 2Documento2 páginasLibro 2JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Planificación de producción de módulos habitacionalesDocumento23 páginasPlanificación de producción de módulos habitacionalesJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Problema 3Documento11 páginasProblema 3JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- TAREA4Documento4 páginasTAREA4JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Simulación de MontecarloDocumento24 páginasSimulación de MontecarloJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Caso Grafitón - SoluciónDocumento27 páginasCaso Grafitón - SoluciónJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Problema 2Documento9 páginasProblema 2JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- MTA1 Parte 2Documento3 páginasMTA1 Parte 2JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- MTA 3 - Modelo 2Documento6 páginasMTA 3 - Modelo 2JOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Ejemplo PMPDocumento9 páginasEjemplo PMPJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Sol-Ejercicios Diagrama AleacionesDocumento29 páginasSol-Ejercicios Diagrama AleacionesJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Diagramas de aleaciones Pb-Sn y Cu-AgDocumento7 páginasDiagramas de aleaciones Pb-Sn y Cu-AgJOSE LUIS DAVILA MALPICAAún no hay calificaciones

- Ejercicio Demanda Agregada de TransporteDocumento4 páginasEjercicio Demanda Agregada de TransporteYESICA PAOLA EQUIS RODRIGUEZAún no hay calificaciones

- Paper SimulacionDocumento10 páginasPaper SimulacionYsela Gonzales BecerraAún no hay calificaciones

- Manual CostosDocumento40 páginasManual CostosDanilo TapiaAún no hay calificaciones

- Informe ITBDocumento21 páginasInforme ITBMarco RugelAún no hay calificaciones

- Perfil Del Proyecto de Electrificación No ConvencionalDocumento2 páginasPerfil Del Proyecto de Electrificación No ConvencionalAlberto LorenzoAún no hay calificaciones

- F-Hseq-18 Check List Cuerda de SeguridadDocumento1 páginaF-Hseq-18 Check List Cuerda de SeguridadkarinaAún no hay calificaciones

- Pago de TributosDocumento13 páginasPago de TributoscanoconsultingAún no hay calificaciones

- Cap 3 y 4 Contab. FinancieraDocumento5 páginasCap 3 y 4 Contab. FinancieraYuliana MorenoAún no hay calificaciones

- Estructura de mercado: tipos y ejemplosDocumento9 páginasEstructura de mercado: tipos y ejemplosBiienda MelgarejoAún no hay calificaciones

- Hondeco Plan de Negocios para La Creación de Un HotelDocumento14 páginasHondeco Plan de Negocios para La Creación de Un Hotelleonardo.esguerra2023Aún no hay calificaciones

- De Migrantes Cordilleranos A Pobladores Urbanos. Historia de AricaDocumento79 páginasDe Migrantes Cordilleranos A Pobladores Urbanos. Historia de AricaSomos HistoriaAún no hay calificaciones

- Planeacion Estrategica y Gestion de ActivosDocumento12 páginasPlaneacion Estrategica y Gestion de ActivosEDISON ANTONIO CORDOBA MORENOAún no hay calificaciones

- Indicadores Gestiòn MantenimientoDocumento13 páginasIndicadores Gestiòn MantenimientoPablo PeñaAún no hay calificaciones

- Formato - Cuestionario (1) Procesos TérmicosDocumento2 páginasFormato - Cuestionario (1) Procesos TérmicosCesar Melgarejo100% (1)

- Plantilla Actividad Evaluativa Eje 3 RRPPDocumento5 páginasPlantilla Actividad Evaluativa Eje 3 RRPPPaula Andrea Morales LopezAún no hay calificaciones

- INFORME El Mercado Del JAMON EN BOLIVIADocumento20 páginasINFORME El Mercado Del JAMON EN BOLIVIAdanny molinaAún no hay calificaciones

- Métodos de valoración de inventarios y su importancia contableDocumento11 páginasMétodos de valoración de inventarios y su importancia contableneyi castroAún no hay calificaciones

- Areas y Disposicion de Planta (Lay Out)Documento2 páginasAreas y Disposicion de Planta (Lay Out)Brayan Samir Huayhua HuallpaAún no hay calificaciones

- Cazandodividendos008 04021340Documento85 páginasCazandodividendos008 04021340FerranAún no hay calificaciones

- Temas Selectos de Ingenieria PetroleraDocumento33 páginasTemas Selectos de Ingenieria PetroleraddttaajjAún no hay calificaciones

- Manejo CorrugadoDocumento36 páginasManejo Corrugadojenifer montoyaAún no hay calificaciones

- Alicorp AceiteDocumento5 páginasAlicorp AceiteIris BensimonAún no hay calificaciones

- Tarea 2 - Apropiar Los Conceptos de La Unidad 1 Fundamentos EconómicosDocumento9 páginasTarea 2 - Apropiar Los Conceptos de La Unidad 1 Fundamentos Económicospaola cuesta asprillaAún no hay calificaciones

- Análisis de mercado y estrategias para el éxito de tu negocioDocumento12 páginasAnálisis de mercado y estrategias para el éxito de tu negocioRodríguez LunaAún no hay calificaciones

- Examen AngieDocumento5 páginasExamen AngieAnthony MerinoAún no hay calificaciones

- Plan BohanDocumento4 páginasPlan BohanLiceth Sosa QAún no hay calificaciones

- Empresa MARALLANOS-1Documento39 páginasEmpresa MARALLANOS-1Ac TlAún no hay calificaciones

- Importancia de La Contabilidad de Costos en Las EmpresasDocumento4 páginasImportancia de La Contabilidad de Costos en Las EmpresasSantiago Flórez DíazAún no hay calificaciones

- FES PreventaDocumento17 páginasFES PreventaLaplayita MediaAún no hay calificaciones

- 03 Generalidades y Antecedentes Inf. Sit.Documento27 páginas03 Generalidades y Antecedentes Inf. Sit.Ronald EscalanteAún no hay calificaciones