Documentos de Académico

Documentos de Profesional

Documentos de Cultura

7P05 Mantenimiento Industrial V.06

Cargado por

Carlos PizarroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

7P05 Mantenimiento Industrial V.06

Cargado por

Carlos PizarroCopyright:

Formatos disponibles

PROCEDIMIENTO

MANTENIMIENTO INDUSTRIAL

1. PROPÓSITO

1.1. El propósito del procedimiento está alineado con la Misión de ICAR y su cons -

trucción incluye los siguientes elementos:

MISIÓN DEL PROCEDIMIENTO

Asegurar la disponibilidad de los equipos de producción a través de los mantenimientos preventivos

y correctivos.

FACTORES CRÍTICOS DE ÉXITO DEL PROCEDIMIENTO

1 Mantenimiento eficiente de las máquinas

2 Control de registros y orden

3 Repuestos y materiales a tiempo

2. ESTRUCTURA Y LIDERAZGO

2.1. El procedimiento se estructura con base en los procesos que lo conforman y

su secuencia. La interrelación entre los procesos figura en el “Diagrama SI-

POC” incluido en el 4F02, Macroproceso empresarial.

2.2. El presente procedimiento, se conforma por las siguientes partes:

NOMBRE DEL PROCESO LIDER

Generación de los registros básicos de mantenimiento (4.1)

Mantenimiento preventivo (4.2) Encargado de

Mantenimiento correctivo (4.3) mantenimiento

Solicitud de repuestos o materiales (4.4)

3. GESTIÓN DE LOS PROCESOS

3.1. Es responsabilidad de cada uno de los líderes indicados en el apartado “Es -

tructura y liderazgo”, garantizar la mejora de los procesos a su cargo mediante

las siguientes metodologías:

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 1 / 8

REQUISITO METODOLOGÍAS UTILIZADAS

1. Desempeño de los proce- Establecimiento de los factores críticos de éxito por proceso.

sos Construcción de objetivos, metas e indicadores para cono -

cer el desempeño de los procesos.

2. Gestión de salidas no con- Establecimiento de puntos críticos de control.

formes (control de los pro- Registro de los resultados que se desprenden de la aplica -

cesos) ción de los puntos de control.

3. Gestión de riesgos y opor- Identificación, valoración y tratamiento de riesgos y oportuni -

tunidades dades.

3.2. Estas metodologías se explican en el instructivo 4I01, Gestión de los proce-

sos y cada líder de proceso mantiene actualizada la información documentada

producto de su implementación.

4. DESCRIPCIÓN DEL MANTENIMIENTO INDUSTRIAL

4.1. Generación de los registros básicos de mantenimiento

4.1.1. ICAR mantiene, preserva y actualiza el control de los equipos y su

mantenimiento en 7D06, Registro de equipo. Corresponde al Gerente

Mantenimiento su actualización.

4.1.2. El 7D06, Registro de equipo contiene la descripción -con detalle- de las

máquinas, el registro de las solicitudes de repuestos y de las reparaciones; el

control de la lubricación; los sistemas neumático, eléctrico y mecánico;

combustible, aire, mantenimiento preventivo, observaciones generales y

fotografías de las máquinas, motores y piezas con daños o inconsistencias. La

información de este registro se encuentra digitalizada y archivada en el

Software File Maker

4.1.3. Los contratos de adquisición de las máquinas los archiva el Gerente

Mantenimiento y los consulta para verificar el detalle de las garantías, puestos

de mantenimiento y asesoría por parte del proveedor en caso de

inconsistencias.

4.1.4. ICAR mantiene, preserva y actualiza las características de cada máquina o

equipo, en 7F37, Ficha técnica de la máquina, en la cual se registra el

control del mantenimiento realizado a cada máquina. Corresponde al

Electromecánico su gestión y adición al expediente electrónico, que incluye:

7F40, Tiempo de intervención de máquinas

Fotografías

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 2 / 8

La información de estos registros se encuentra digitalizada y archivada en el

Software File Maker.

4.1.5. El Electromecánico completa diariamente el 7F40, Tiempo de intervención

de máquinas, que funciona como una bitácora de actividades diarias. Lo

incluye y actualiza en el 7D06, Registro de equipo. La información de este

registro se encuentra digitalizada y archivada en el Software File Maker.

4.1.6. ICAR mantiene, preserva y actualiza el inventario de sus equipos en 7F46,

Inventario de herramientas, esta información alimenta el 7D06, Registro de

equipo.

4.1.7. Dependiendo de la máquina, el mantenimiento lo realizan los técnicos de las

empresas proveedoras del equipo previo contrato, de acuerdo con el 7D06,

Registro de equipo, donde se detalla la información específica de cada una

de las máquinas y proveedores que las suministran. La información de este

registro se encuentra digitalizada y archivada en el Software File Maker

4.1.8. El Electromecánico controla las herramientas utilizadas para el mantenimiento

de los equipos, y las registra según el 7F46, Inventario de herramientas. En

caso de daño o pérdida, comunica verbalmente al Gerente Mantenimiento

para que se realice la reposición de la herramienta, conforme el procedimiento

8P04, Gestión de las compras; en los casos en que la pérdida o daño de la

herramienta no se justifique, el Encargado de mantenimiento realiza el

reemplazo y actualiza el 7F46, Inventario de herramientas.

4.2. Mantenimiento preventivo

Con el fin de evitar posibles averías y de optimizar la producción, se dedica un

tiempo al mantenimiento preventivo de las máquinas. Es importante distinguir

entre dos tipos de mantenimiento preventivo: el mantenimiento de uso o

rutinario y el mantenimiento sistemático o programado.

Cuando se habla de mantenimiento de uso o rutinario se hace referencia a

aquél que realiza el propio operario de la máquina, lo que supone una

vigilancia cotidiana del equipo, evitando fallos que en principio no supondrían

riesgos, pero que a la larga podrían empeorar. Las operaciones que realiza el

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 3 / 8

operario suponen detecciones visuales de fallos, limpieza, lubricación, incluso

detección de ruidos anómalos. Con esto, además de la prevención comentada

anteriormente, se consigue liberar al equipo de mantenimiento de cierta carga,

así como conseguir un estímulo en el operario, haciéndolo participe de dichas

tareas.

Por otro lado, el mantenimiento sistemático o programado es aquél que

concierne al cambio, vigilancia y sustitución de ciertos elementos en puntos

críticos de una instalación o equipo. Para temas como cambios de aceite,

filtros, engrases, o ciertas piezas, se trata de sustituir los elementos de un

coste barato, antes de agotar su vida de uso y evitar así posibles fallos que

supongan gastos más grandes o simplemente averías que supongan un paro

en la producción.

4.2.1. El Gerente Mantenimiento y el Electromecánico realizan el registro de las

máquinas nuevas o usadas que ingresan a la planta de acuerdo con la 7F37,

Ficha técnica de la máquina.

Asimismo, el Electromecánico registra las acciones de mantenimiento en el

7D06, Registro de equipo por máquina, y si es necesario se actualiza la

7F37, Ficha técnica de la máquina.

La información de estos registros se encuentra digitalizada y archivada en el

Software FileMaker.

4.2.2. El Gerente Mantenimiento actualiza el 7D10, Programa de mantenimiento

preventivo que contiene las fechas previstas de mantenimiento preventivo de

acuerdo a las fechas otorgadas por la planificación de la producción.

4.2.3. Cuando realiza el mantenimiento preventivo, el Electromecánico toma

fotografías para respaldar la reparación, actualiza y adjunta las fotografías al

7D06, Registro de equipo, quedando respaldo de toda la información dentro

del programa que da soporte al 7D06, Registro de equipo. La información de

este registro se encuentra digitalizada y archivada en el Software File Maker

4.3. Mantenimiento correctivo

Este tipo de mantenimiento, el cual está basado en la sustitución y reparación

de los equipos una vez han fallado, se aplica a todos los puntos de las

máquinas que no estén incluidos en el plan de mantenimiento preventivo, así

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 4 / 8

como en aquellos que si lo estén pero que hayan sufrido un fallo puntual o una

avería.

4.3.1. ICAR mantiene y desarrolla el mantenimiento correctivo y el registro de las

averías en las máquinas y equipo por medio del 7D06, Registro de equipo.

La información de este registro se encuentra digitalizada y archivada en el

Software File Maker

El mantenimiento se realiza a partir de tres revisiones:

Primera revisión le corresponde al Operario a cargo de la máquina

Segunda revisión a cargo del Electromecánico. En este punto, es

importante generar niveles de prioridad para cada tipo de falla detectado.

Por lo cual, se definirán los siguientes niveles:

o Nivel 1: Reparación urgentes. Desperfecto total o peligro de

seguridad, falla deja la maquina totalmente inoperable. Se

necesita reparación urgente.

o Nivel 2: Reparación importantes. Desperfecto parcial de la

máquina. Entre las consecuencias inmediatas encontramos: el

desgaste del equipo será mayor, la operatividad de la maquina

se dificulta, el equipo no podrá operar las horas normales.

o Nivel 3: Reparación para programar. Desperfectos no generan

dificultad en la operatividad, pero es un potencial para

convertirse en falla Nivel 1 o Nivel 2.

o Nivel 4: Reparación pendiente a parada. Desperfectos que no

influyen en la operatividad y no generan ningún riesgo.

Generalmente es el mantenimiento preventivo para cambio de

piezas por desgaste. Estas reparaciones son planificadas con

tiempo.

Tercera revisión le compete al Gerente Mantenimiento.

4.3.2. El Operario a cargo de la máquina durante el proceso productivo, identifica la

inconsistencia en el momento de ocurrida por medio de una primera revisión

en el funcionamiento de la máquina, valora si puede solucionarlo, a partir del

tipo de incidencia, por ejemplo, un atasco de papel, una tuerca floja, entre

otros, que no ameritan la presencia del Electromecánico.

4.3.3. Si el Operario no puede solucionar la inconsistencia, comunica al Supervisor

inmediato, si éste no puede ayudarle a solucionar el problema entonces se le

reporta al Gerente de Mantenimiento y/o Electromecánico para que resuelva la

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 5 / 8

inconsistencia, por medio del 7F42, Reporte de inconsistencias en las

máquinas.

4.3.4. El Electromecánico realiza una segunda revisión de la máquina y analiza las

vías de solución. En caso de que no encuentre la solución comunica al

Gerente Mantenimiento la inconsistencia identificada y éste realiza una tercera

revisión. Cuando la solución se puede ejecutar a la interno de la Organización,

el Electromecánico y el Gerente Mantenimiento, realizan la reparación de la

inconsistencia.

4.3.5. Al finalizar la reparación de la máquina afectada, el Electromecánico y el

supervisor de área completan el 7F42, Reporte de inconsistencias en las

máquinas, con el detalle de la duración en la solución de la inconsistencia y la

descripción de la solución, y firman como sustento de que la inconsistencia fue

subsanada.

4.3.6. Cuando se agotan las vías posibles dentro de la Organización y no se

ha solucionado la inconsistencia, el Electromecánico identifica a las empresas

de soporte técnico externas que puedan ayudarle a solucionar la

inconsistencia y se comunica por medio de una llamada telefónica con ellos o

con representantes de la marca de la máquina para verificar y solucionar la

inconsistencia.

4.3.7. Cuando la inconsistencia identificada está en componentes de la

máquina, el Electromecánico envía la pieza o parte de la máquina por arreglar

a un taller externo para su reparación, solicita al Encargado de compras la

8D11, Orden de compra de insumos y servicios o la 8D12, Orden de

compra, dependiendo de tipo de servicio que se requiere . El Electromecánico

da seguimiento por medio del 7F42, Reporte de inconsistencias en las

máquinas a las piezas o motores enviados al taller manteniendo constante

comunicación.

4.3.8. Cuando el componente ha sido reparado, el Electromecánico retira la

pieza del taller y la integra a la máquina, prueba que funcione correctamente, y

si es así, firma y archiva el 7F42, Reporte de inconsistencias en las

máquinas, y dispone de la máquina para su labor habitual. De no funcionar

correctamente, envía la pieza nuevamente al taller para su revisión hasta que

quede subsanada la inconsistencia.

4.4. Solicitud de repuestos o materiales

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 6 / 8

4.4.1. El Electromecánico comunica al Gerente Mantenimiento por correo electrónico

las necesidades de repuestos para las máquinas de acuerdo con las

reparaciones en curso y completa la solicitud de repuestos en el 7D06,

Registro de equipo, coordinando con el Encargado de Programación y

previendo los plazos de la 8D05, Programa de producción.

4.4.2. El Gerente Mantenimiento analiza la solicitud de repuestos, revisa el catálogo

de productos de los proveedores, verifica precios y calidad de los productos y

decide si la compra será a nivel nacional o internacional, tramita la compra por

medio del encargado de compras conforme el procedimiento 8P04, Gestión

de las compras.

4.4.3. Posterior a efectuada la compra, el Electromecánico recibe y revisa los

repuestos a partir de la proforma del proveedor, y completa en el 7D06,

Registro de equipo el “inventario de repuestos por máquina”. Agrega la

etiqueta y alimenta 7F43, Control de repuestos y lo almacena en la Bodega

de repuestos para maquinaria.

5. DOCUMENTOS DE REFERENCIA

8P04, Gestión de las compras

7D10, Programa de mantenimiento preventivo

7F37, Ficha técnica de la máquina

7F40, Tiempo de intervención de máquinas

7F42, Reporte de inconsistencias en las máquinas

7F43, Control de repuestos

7F46, Inventario de herramientas

7D06, Registro de equipo

8D02, Orden de producción

8D11, Orden de compra de insumos y servicios

8D12, Orden de compra

6. CONTROL DE VERSIONES

Previo a su publicación en el Sistema de Gestión Digital, este documento lo

revisó y aprobó el Representante de la Dirección y el Comité de Gestión.

Versión Fecha Origen del cambio

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 7 / 8

1 01/08/16 Actualización del documento por revisión

2 12/09/18 Actualización de formato del documento

3 06/01/2020 Auditoría interna de la calidad

4 06/01/2021 Actualización del documento por revisión

5 18/01/22 Auditoría interna de la calidad

SISTEMA DE GESTIÓN ICAR

7P05 Mantenimiento industrial V. 06 F. 18/01/22 Página 8 / 8

También podría gustarte

- Procedimiento Mantenimiento de EquiposDocumento8 páginasProcedimiento Mantenimiento de EquiposMargarita CastilloAún no hay calificaciones

- Implementación de TPMDocumento23 páginasImplementación de TPMJose De La Flor TitoAún no hay calificaciones

- Programa de Mantenimiento Herramientas y Maquinas.Documento2 páginasPrograma de Mantenimiento Herramientas y Maquinas.Michelle Hernandez RojasAún no hay calificaciones

- Manual de Mantenimiento PreventivoDocumento25 páginasManual de Mantenimiento PreventivoNestor MendezAún no hay calificaciones

- UF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaDe EverandUF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaCalificación: 3 de 5 estrellas3/5 (3)

- Plan de Mantenimiento PreventivoDocumento79 páginasPlan de Mantenimiento PreventivoMariano BazanAún no hay calificaciones

- Procedimiento para Gestión de Maquinaria y EquiposDocumento4 páginasProcedimiento para Gestión de Maquinaria y EquiposVictor TigsiAún no hay calificaciones

- Plan Anual de Mantenimiento Preventivo y Control de Equipos Informáticos de Mercattel SDocumento9 páginasPlan Anual de Mantenimiento Preventivo y Control de Equipos Informáticos de Mercattel SscormiloAún no hay calificaciones

- Idoc - Pub Procedimiento Mantenimiento Preventivo Correctivo y Calibraqcion de EquiposDocumento12 páginasIdoc - Pub Procedimiento Mantenimiento Preventivo Correctivo y Calibraqcion de EquiposFernando EstupinianAún no hay calificaciones

- Mantenimiento correctivo de instalaciones frigoríficas. IMAR0108De EverandMantenimiento correctivo de instalaciones frigoríficas. IMAR0108Aún no hay calificaciones

- Modelo Programa Mantención, Equipos y HerramientasDocumento27 páginasModelo Programa Mantención, Equipos y HerramientasyasnaAún no hay calificaciones

- Ficha Tecnica Del Servicio de Mantenimiento Preventivo de Equipos de Laboratorio No EspecializadosDocumento6 páginasFicha Tecnica Del Servicio de Mantenimiento Preventivo de Equipos de Laboratorio No EspecializadosDaniel Tangarife0% (1)

- Procedimiento MantenimientoDocumento4 páginasProcedimiento MantenimientoJavierbm7Aún no hay calificaciones

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDe EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialCalificación: 1 de 5 estrellas1/5 (1)

- MF1208_1 - Operaciones auxiliares de mantenimiento de sistemas microinformáticosDe EverandMF1208_1 - Operaciones auxiliares de mantenimiento de sistemas microinformáticosAún no hay calificaciones

- Programa de ManteniemientoDocumento146 páginasPrograma de ManteniemientoMantenimiento ProdiserAún no hay calificaciones

- 105 20124 S40738 PET 310 H 0006 - 0 Montaje y Desmontaje de AndamiosDocumento26 páginas105 20124 S40738 PET 310 H 0006 - 0 Montaje y Desmontaje de AndamiosRafael Del Risco CondoriAún no hay calificaciones

- Declaración de Renta y Complementarios para Personas Jurídicas - Revisión Del IntentoDocumento3 páginasDeclaración de Renta y Complementarios para Personas Jurídicas - Revisión Del Intentooscar sossa100% (1)

- Cesar - Torres Tarea 8Documento7 páginasCesar - Torres Tarea 8César Torres100% (1)

- Elaboración de Planes de Mantenimiento PreventivoDocumento45 páginasElaboración de Planes de Mantenimiento PreventivoPā-mə NLAún no hay calificaciones

- Actividad 2 Niveles de Planeacion y Objetivos Grupo 7Documento14 páginasActividad 2 Niveles de Planeacion y Objetivos Grupo 7Lady Johana CORZO MONCADA67% (3)

- Mantenimieto Industrial Grupo 2Documento31 páginasMantenimieto Industrial Grupo 2luismiguelpuppiugazAún no hay calificaciones

- Inspeccion de Luces de EmergenciaDocumento1 páginaInspeccion de Luces de EmergenciaCarlos PizarroAún no hay calificaciones

- PR-MT-01 Proceso de Mantenimiento Preventivo y Correctivo de Maquinaria y EquipoDocumento13 páginasPR-MT-01 Proceso de Mantenimiento Preventivo y Correctivo de Maquinaria y EquipocaesarlozanoAún no hay calificaciones

- Responsabilidad Penal de Las Personas JurídicasDocumento294 páginasResponsabilidad Penal de Las Personas JurídicasChristian SereyAún no hay calificaciones

- Clase 01 Gestion Del MatenimientoDocumento21 páginasClase 01 Gestion Del MatenimientopetroniloAún no hay calificaciones

- Manual de MantenimientoDocumento41 páginasManual de MantenimientoPablo RaineriAún no hay calificaciones

- PRC-TI-003 Mantenimiento de Equipos Informáticos Ver.04Documento2 páginasPRC-TI-003 Mantenimiento de Equipos Informáticos Ver.04Willy Correa SanchezAún no hay calificaciones

- Proceso de InduccionDocumento39 páginasProceso de InduccionISABEL URBANOAún no hay calificaciones

- Cadernillo Modulo 4 Sub Modulo 1Documento16 páginasCadernillo Modulo 4 Sub Modulo 1efren palaciosAún no hay calificaciones

- Ficha Tecnica Del Servicio de Mantenimiento Preventivo de Equipos de Laboratorio No EspecializadosDocumento7 páginasFicha Tecnica Del Servicio de Mantenimiento Preventivo de Equipos de Laboratorio No EspecializadostelradcolombiaAún no hay calificaciones

- Resumen Mantenimiento PreventivoDocumento3 páginasResumen Mantenimiento Preventivoleidy vanessa isaza leonAún no hay calificaciones

- P-JP-MA-01 Mantención de Equipos y MaquinariasDocumento5 páginasP-JP-MA-01 Mantención de Equipos y MaquinariasJuan Pablo Diaz MorenoAún no hay calificaciones

- Pilar #5 TPMDocumento6 páginasPilar #5 TPMEdwinAún no hay calificaciones

- PPR 11 MantenimientoDocumento3 páginasPPR 11 MantenimientoMarlon GendeAún no hay calificaciones

- Mantenimiento PreventivoDocumento6 páginasMantenimiento PreventivoJoel VillcaAún no hay calificaciones

- SI-PR.02 Mantenimiento Correctivo y Preventivo de Equipos de Cómputo VS 04Documento4 páginasSI-PR.02 Mantenimiento Correctivo y Preventivo de Equipos de Cómputo VS 04sasmeshAún no hay calificaciones

- Pmnt-001 Procedimiento General de MantenimientoDocumento3 páginasPmnt-001 Procedimiento General de Mantenimientomctybx8gmail.comAún no hay calificaciones

- Pc-gmt-001 Mantenimiento de Equipos e InfraestructuraDocumento5 páginasPc-gmt-001 Mantenimiento de Equipos e InfraestructuraAnonymous rrkYOGKAún no hay calificaciones

- Proyecto de MantenimientoDocumento19 páginasProyecto de MantenimientoLisandro Hernandz100% (1)

- Motor V2500Documento78 páginasMotor V2500José Edwin RoldánAún no hay calificaciones

- Maquinas Industriales-Fichas TecnicasDocumento42 páginasMaquinas Industriales-Fichas Tecnicaschoclogloria100% (2)

- Sam-Qa-F-007 Procedimiento Mtto Rev.6 (M-D001)Documento30 páginasSam-Qa-F-007 Procedimiento Mtto Rev.6 (M-D001)Diego BecerraAún no hay calificaciones

- Unidad 3 Mantenimiento PreventivoDocumento45 páginasUnidad 3 Mantenimiento PreventivoNicholas SmithAún no hay calificaciones

- 400.1.1 Manual MantenimientoDocumento17 páginas400.1.1 Manual MantenimientoOctavio VidesAún no hay calificaciones

- Manual Guia Pmo MdiazrojasDocumento121 páginasManual Guia Pmo Mdiazrojasmcdiazr1961Aún no hay calificaciones

- P-MT-01 Mant. Preventivo y Correctivo de M.Documento6 páginasP-MT-01 Mant. Preventivo y Correctivo de M.jaimeduH.Aún no hay calificaciones

- Título Del Documento - Procedimiento de Mantenimiento Preventivo y Correctivo ÍndiceDocumento5 páginasTítulo Del Documento - Procedimiento de Mantenimiento Preventivo y Correctivo ÍndiceMike GuerrerosAún no hay calificaciones

- 02) TEMA 2 y CuestionarioDocumento8 páginas02) TEMA 2 y CuestionarioFernando Maximo MercadoAún no hay calificaciones

- Procedimiento de EquiposDocumento3 páginasProcedimiento de EquiposJuan Pablo Diaz MorenoAún no hay calificaciones

- Procedimiento de MantenimientoDocumento4 páginasProcedimiento de MantenimientoClubes Zona QuindíoAún no hay calificaciones

- TR2 Erick Letelyer SaboyaDocumento5 páginasTR2 Erick Letelyer SaboyaJser Misael CsarAún no hay calificaciones

- Wa0001Documento62 páginasWa0001carlos100% (1)

- Proyecto Final Mantenimiento IndustrialDocumento12 páginasProyecto Final Mantenimiento IndustrialJohana LaglaAún no hay calificaciones

- UD04Documento70 páginasUD04JM MRAún no hay calificaciones

- Programa de Mantenimiento, Verificacion y Calibracion de Equipos e Instrumentos de Medicion 2021Documento23 páginasPrograma de Mantenimiento, Verificacion y Calibracion de Equipos e Instrumentos de Medicion 2021ROBERTO AHUMADAAún no hay calificaciones

- MergedDocumento56 páginasMergedMayca GarcisAún no hay calificaciones

- Capítulo 17: Gestión de Mantenimiento de La EmpresaDocumento53 páginasCapítulo 17: Gestión de Mantenimiento de La EmpresaJose SebastianAún no hay calificaciones

- Diseñar Un Manual de Mantenimiento para Una Empresa IndustrialDocumento8 páginasDiseñar Un Manual de Mantenimiento para Una Empresa IndustrialnancyAún no hay calificaciones

- Proyecto VenturaDocumento13 páginasProyecto VenturaRigoberto Alonso conderAún no hay calificaciones

- Pts Mantencion EquiposDocumento6 páginasPts Mantencion EquiposMarciaAún no hay calificaciones

- PRESCRIPCIONES BÁSICAS DE SEGURIDAD - UnlockedDocumento62 páginasPRESCRIPCIONES BÁSICAS DE SEGURIDAD - UnlockedCEATECAún no hay calificaciones

- Procedimiento Gestion de EquiposDocumento4 páginasProcedimiento Gestion de EquiposToni RodriguezAún no hay calificaciones

- IAF D Instructivo para Mantenimiento Equipos de Computo V1Documento7 páginasIAF D Instructivo para Mantenimiento Equipos de Computo V1miguelcorredor1998Aún no hay calificaciones

- Cuestionario TPMDocumento9 páginasCuestionario TPMDTKAún no hay calificaciones

- Mantenimiento de sistemas telefónicos con centralitas de baja capacidad. ELES0209De EverandMantenimiento de sistemas telefónicos con centralitas de baja capacidad. ELES0209Aún no hay calificaciones

- 7F58 Inspeccion de Orden y LimpiezaDocumento3 páginas7F58 Inspeccion de Orden y LimpiezaCarlos PizarroAún no hay calificaciones

- Plan Lubricacion Guillotinas Polar VFDocumento6 páginasPlan Lubricacion Guillotinas Polar VFCarlos PizarroAún no hay calificaciones

- Control de MantenimientoDocumento1 páginaControl de MantenimientoCarlos PizarroAún no hay calificaciones

- Registro - Mantenimiento EternaDocumento1 páginaRegistro - Mantenimiento EternaCarlos PizarroAún no hay calificaciones

- Marque Con Una X Al Daño Que Se RefiereDocumento9 páginasMarque Con Una X Al Daño Que Se RefiereCarlos PizarroAún no hay calificaciones

- Programa de Gestión de ResiduosDocumento18 páginasPrograma de Gestión de ResiduosCarlos PizarroAún no hay calificaciones

- 7F45 Inspeccion de Seguridad de ExtintoresDocumento1 página7F45 Inspeccion de Seguridad de ExtintoresCarlos PizarroAún no hay calificaciones

- Propuesta Diseño Sistema Iluminacion Bajo Consumo EnergeticoDocumento90 páginasPropuesta Diseño Sistema Iluminacion Bajo Consumo EnergeticoCarlos PizarroAún no hay calificaciones

- Plan Lubricacion SM-102Documento12 páginasPlan Lubricacion SM-102Carlos Pizarro100% (1)

- Formato Inspeccion de Extintores V1Documento1 páginaFormato Inspeccion de Extintores V1Carlos PizarroAún no hay calificaciones

- DF-PR-001-Diagrama de Flujo Proceso de DimensionadoraDocumento2 páginasDF-PR-001-Diagrama de Flujo Proceso de DimensionadoraCarlos PizarroAún no hay calificaciones

- Check List Baños OriginalDocumento5 páginasCheck List Baños OriginalCarlos PizarroAún no hay calificaciones

- PSO N°6 Manejo de Productos Químicos (Borrador)Documento6 páginasPSO N°6 Manejo de Productos Químicos (Borrador)Carlos PizarroAún no hay calificaciones

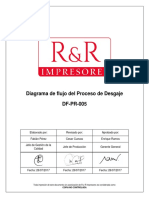

- DF-PR-005-Diagrama de Flujo Proceso DesgajeDocumento2 páginasDF-PR-005-Diagrama de Flujo Proceso DesgajeCarlos PizarroAún no hay calificaciones

- R.PROD.01 Registro de Control de Proceso de Impresión Offset BlancoDocumento1 páginaR.PROD.01 Registro de Control de Proceso de Impresión Offset BlancoCarlos PizarroAún no hay calificaciones

- Informe de Inspección de Extintores ICARDocumento13 páginasInforme de Inspección de Extintores ICARCarlos PizarroAún no hay calificaciones

- IO FOLRELTROQ - PK 02 BlancoDocumento5 páginasIO FOLRELTROQ - PK 02 BlancoCarlos PizarroAún no hay calificaciones

- I.PROD.02 Instructivo de Impresión Offset v1 BlancoDocumento4 páginasI.PROD.02 Instructivo de Impresión Offset v1 BlancoCarlos Pizarro100% (1)

- Análisis de Falla Junta Rotatoria Rotomec 1Documento5 páginasAnálisis de Falla Junta Rotatoria Rotomec 1Carlos PizarroAún no hay calificaciones

- DF-PR-003-Diagrama de Flujo Proceso de Lacado UVDocumento2 páginasDF-PR-003-Diagrama de Flujo Proceso de Lacado UVCarlos PizarroAún no hay calificaciones

- DF-PR-004-Diagrama de Flujo Proceso TroqueladoDocumento2 páginasDF-PR-004-Diagrama de Flujo Proceso TroqueladoCarlos PizarroAún no hay calificaciones

- 2018-02-20 Tracker WeeklyMeetingDocumento14 páginas2018-02-20 Tracker WeeklyMeetingCarlos PizarroAún no hay calificaciones

- DF-PR-006-Diagrama de Flujo Proceso de PegadoDocumento2 páginasDF-PR-006-Diagrama de Flujo Proceso de PegadoCarlos PizarroAún no hay calificaciones

- Tesis Plan de Manejo de RSDCDocumento165 páginasTesis Plan de Manejo de RSDCRuben TinocoAún no hay calificaciones

- Plan de Negocios Exhaustiva - Guión.Documento74 páginasPlan de Negocios Exhaustiva - Guión.EULISES SILVA SARMIENTOAún no hay calificaciones

- La Arquitectura Del Texto ComunicacionDocumento4 páginasLa Arquitectura Del Texto ComunicacionJaime Arevalo BrunoAún no hay calificaciones

- Inducción Ley N°20.949 y Nva Guía Técnica - Unidad Ergonomía 2019 DPRDocumento35 páginasInducción Ley N°20.949 y Nva Guía Técnica - Unidad Ergonomía 2019 DPRKarenDennisNavarroPeñaAún no hay calificaciones

- ISO Aplicacion de Iso Burocracia o Beneficio - TDocumento9 páginasISO Aplicacion de Iso Burocracia o Beneficio - TGabriela AuquiAún no hay calificaciones

- Teoría de La OrganizaciónDocumento3 páginasTeoría de La OrganizaciónJuliana CelyAún no hay calificaciones

- Farmatodo PDHDocumento7 páginasFarmatodo PDHJOHAN SEBASTIAN MORCILLO BALLESTEROSAún no hay calificaciones

- Aud Redes Capi IIDocumento26 páginasAud Redes Capi IILeonard Jones GondolaAún no hay calificaciones

- Actividad 4 Riesgo y RentabilidadDocumento9 páginasActividad 4 Riesgo y RentabilidadalexAún no hay calificaciones

- Directorio de Agencias Q Ofrecen Servicios Al Programa EEDocumento34 páginasDirectorio de Agencias Q Ofrecen Servicios Al Programa EERIVERAFDEEAún no hay calificaciones

- Código JAVA - Cambiar Tamaño de La Cabecera (Header) Del JTable - Códigos para DesarrolladoresDocumento4 páginasCódigo JAVA - Cambiar Tamaño de La Cabecera (Header) Del JTable - Códigos para DesarrolladoresadrianaAún no hay calificaciones

- SENIATDocumento9 páginasSENIATYomar TorrealbaAún no hay calificaciones

- Refrigeración Mecánica - Problemas Resueltos Guía 7-8Documento8 páginasRefrigeración Mecánica - Problemas Resueltos Guía 7-8cesar_ccalahuilleAún no hay calificaciones

- GestionDocumento7 páginasGestionKiara YFAún no hay calificaciones

- Act 1 Barreras de Ingreso A Los MercadosDocumento11 páginasAct 1 Barreras de Ingreso A Los MercadostatianaAún no hay calificaciones

- ¿Qué Es La Gerencia de Proyectos y para Qué Es Importante - PoliversoDocumento8 páginas¿Qué Es La Gerencia de Proyectos y para Qué Es Importante - Poliversocadetita14Aún no hay calificaciones

- Cap. 12. Marketing InternoDocumento24 páginasCap. 12. Marketing InternoIrwing Alberto Bilbao RodriguezAún no hay calificaciones

- PMOT Roboré PDFDocumento442 páginasPMOT Roboré PDFAlvaro Padilla100% (1)

- Ejercicio Alexa y CMRDocumento10 páginasEjercicio Alexa y CMRErick PicheAún no hay calificaciones

- Problemas Fracciones - CarmeloDocumento4 páginasProblemas Fracciones - CarmeloMaria Briceño DepazAún no hay calificaciones

- 16 Dfa5j2a2vjdjjc1d3a74o9ikco20200403091258Documento2 páginas16 Dfa5j2a2vjdjjc1d3a74o9ikco20200403091258funvercolAún no hay calificaciones

- 102 2020 General para TodosDocumento3 páginas102 2020 General para TodosDana Mayerly LopezAún no hay calificaciones

- Manual Transito Aduanero Externo PDFDocumento107 páginasManual Transito Aduanero Externo PDFAury CuetoAún no hay calificaciones

- Contrato de Promesa de Compraventa Del Inmueble 2020Documento4 páginasContrato de Promesa de Compraventa Del Inmueble 2020Richard Richard ZuñigalaraAún no hay calificaciones

- Puntos RestantesDocumento8 páginasPuntos RestantesLuna GutierrezAún no hay calificaciones