Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento Mantenimiento

Cargado por

Javierbm7Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento Mantenimiento

Cargado por

Javierbm7Copyright:

Formatos disponibles

1.

PROPÓSITO:

Proveer de un mantenimiento adecuado a la maquinaria, equipos e instalaciones para

asegurar la continuidad del negocio.

2. ALCANCE:

Este procedimiento cubre toda la maquinaria, equipos e instalaciones que son propiedad

de INGDISCMAQ.

3. DEFINICIONES:

Maquinaria: Conjunto de máquinas o bienes de equipo mediante las cuales se

realiza la elaboración de los productos.

Maquinaria/Equipo Clave: Aquella cuya falla afecta a todo el proceso productivo.

Equipos Tecnológicos: Computadoras, Servidores, Software, etc.

Herramienta: Instrumento, generalmente de hierro o acero, que sirve para hacer o

reparar algo y que se usa con las manos.

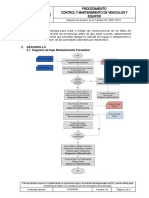

4. PROCEDIMIENTO

4.1. DOCUMENTACIÓN DE MANTENIMIENTO

La documentación necesaria para la realización de las actividades de mantenimiento se

describe a continuación con el fin de que se pueda ejecutar y registrar las diferentes

actividades realizadas por la persona o responsables de la ejecución del mantenimiento

en la planta.

4.1.1. HOJAS DE VIDA

Las Hojas de Vida indican información general de la maquinaria o equipo y son

diligenciadas por el Ingeniero de Diseño y Desarrollo, en ella se deben incluir los

siguientes datos:

Nombre y código

Marca y/o proveedor

Datos técnicos relevantes

Aplicación

Operatividad

Un esquema (foto, plano)

Además, en la misma hoja se identifica claramente si la maquinaria o equipo es “Clave”,

según aplique. Se identificará también si la maquinaria o equipo se encuentra operativo

dentro del proceso de producción.

4.1.2. LISTA DE MAQUINARIA/EQUIPOS CLAVE

El Ingeniero de Diseño y Desarrollo es el responsable de inferir si las máquinas o

equipos son considerados como “Clave” en función de su importancia en el proceso, la

facilidad de mantenibilidad, la disponibilidad local de repuestos y si la misma puede ser

reemplazada por otra que se disponga en el proceso.

La Lista de Equipos Clave deberá incluir obligatoriamente un código de referencia, una

breve descripción, el tipo de equipo (máquina, herramienta, equipo de cómputo o

infraestructura), nivel de criticidad (crítico, no crítico), su ubicación dentro del proceso de

producción y su estado actual.

4.1.3. LISTA DE REPUESTOS CLAVES

Una vez se ha establecido la Lista de Maquinaria/ Equipos Clave, sobre los mismos se

identifican los repuestos claves y se establece la Lista de Repuestos Claves, la misma

es responsabilidad del Ingeniero de Diseño y Desarrollo. Se establecerá, de igual

manera, un código y su nivel de criticidad dentro del funcionamiento de la maquinaria.

Se registrará en un documento individual la Criticidad de los elementos que componen

cada una de las máquinas, aquí se generará datos relacionados a la operatividad y

costos de mantenimiento para el análisis de Criticidad que estará documentada en la

Matriz de Criticidad.

4.1.4. INSTRUCCIONES DE MANTENIMIENTO

Para realizar el mantenimiento preventivo en la planta de las máquinas y/o equipos, los

Operadores o el Encargado de Mantenimiento deberán ejecutar las Instrucciones de

Mantenimiento, las mismas son levantadas por el Ingeniero de Diseño y Desarrollo y

consideran buenas prácticas que pueden ser de fuentes tales como: manuales del

fabricante, experiencias previas, etc.

El “Programa de Mantenimiento Preventivo” incluye las Instrucciones de

Mantenimiento con su respectiva frecuencia, se lo realiza de forma individual para cada

una de las máquinas que forman parte del proceso de producción; allí se presentan las

actividades de mantenimiento programadas para 1 año. Este periodo de tiempo se

plasmará en actividades organizadas de forma diaria, semanal, mensual, semestral, y

anual según corresponda.

Los mantenimientos más relevantes (semanal, mensual, semestral, y anual) serán

iniciados con la emisión y entrega de una Orden de Mantenimiento. Aquí se ampliará la

información para realizar el Mantenimiento Preventivo de las máquinas.

Para las actividades de mantenimiento diarias los operadores serán los encargados de

registrar las mismas en el formato “Instrucciones de Mantenimiento Preventivo -

Diario”.

Para el caso de la maquinaria referente de inyección de polímeros, se llevará un registro

semestral de las distintas actividades de mantenimiento realizadas. Estas actividades se

ejecutarán mediante una Orden de Mantenimiento en relación a las actividades de

mantenimiento organizadas en el Programa de Mantenimiento Preventivo.

4.2. TIPOS DE MANTENIMIENTO

4.2.1. MANTENIMIENTO CORRECTIVO

Es el conjunto de tareas destinadas a corregir los defectos que se van

presentando en los distintos equipos y que son comunicados al Ingeniero de

Diseño y Desarrollo por los usuarios de los mismos.

4.2.2. MANTENIMIENTO PREVENTIVO

Es el mantenimiento que tiene por misión mantener un nivel de servicio

determinado en los equipos, programando las intervenciones de sus puntos

vulnerables en el momento más oportuno. Suele tener un carácter sistemático, es

decir, se interviene, aunque el equipo no haya dado ningún síntoma de tener un

problema.

4.3. PROGRAMA DE MANTENIMIENTO PREVENTIVO

El Programa de Mantenimiento Preventivo es preparado anualmente por el Ingeniero

de Diseño y Desarrollo, en el caso de adquirir o eliminar alguna máquina o equipo los

mismos deben ser actualizados.

De igual manera, el medio de transporte utilizado en la organización será puesto a

disposición para realizar un proceso de Mantenimiento. El mismo se lo realizará en

función del kilometraje y se detallarán en el Programa de Mantenimiento Preventivo

que incluirá ciertos valores de kilometraje estándar para el cambio, reparación o ajuste de

los distintos elementos inherentes a este medio de transporte. Además, se realizará un

Mantenimiento General anualmente. Asimismo, el transporte será puesto a disposición

para realizar un Mantenimiento Trimestral, dichas actividades serán dispuestas por el

Ingeniero de Diseño y Desarrollo y se ejecutarán mediante una Orden de

Mantenimiento.

4.4. EJECUCIÓN DEL MANTENIMIENTO

4.4.1. CORRECTIVO

El mantenimiento correctivo es responsabilidad del arrendatario, que iniciará con la

aplicación de una Orden de Mantenimiento donde se registrará la máquina o equipo que

requiere ponerse en operación, en la misma se registrará los tiempos empleados en esta

actividad y que pudo afectar al proceso de fabricación. [02]

El Ingeniero de Diseño y Desarrollo o en su ausencia el Gerente General es el

responsable de revisar y aprobar las Órdenes de Mantenimiento cuando se han

culminado las actividades y se ha verificado que el funcionamiento es adecuado.

4.4.2. PREVENTIVO

Según la frecuencia de mantenimiento (semanal, mensual, semestral y anual) detallada

en el Programa de Mantenimiento Preventivo, el Ingeniero de Diseño y Desarrollo

emitirá las Órdenes de Mantenimiento acorde al mismo, aquí se incluye las actividades

de mantenimiento para que sean ejecutadas por los operadores o el encargado de

mantenimiento.

4.4.2.1. TAREAS DE MANTENIMIENTO PREVENTIVAS - DIARIAS

El mantenimiento que se realiza a diario se registra en el formato Instrucciones de

Mantenimiento Preventivo - Diario. En él se indica las actividades de mantenimiento

diario que serán realizados por los Operadores o el Encargado de Mantenimiento y

verificado por un supervisor cuando sea necesario y de manera aleatoria en el tiempo.

El entrenamiento necesario para ejecutar estas tareas es proporcionado por el Ingeniero

de Diseño y Desarrollo. Las actividades de Mantenimiento Preventivo Diario serán

ejecutadas en función del uso que se le dé a la maquinaria, esto quiere decir que previo a

la utilización de la maquinaria se procederá a registrar las actividades de mantenimiento

en el formato Instrucciones de Mantenimiento Preventivo - Diario; sin embargo, y para

mantener el estado óptimo de la maquinaria que no se utiliza diariamente, se procederá a

realizar un mantenimiento Preventivo Mensual mediante la aplicación de una Orden de

mantenimiento que será supervisada por el Ingeniero de Diseño y Desarrollo y

registrada en el Programa de Mantenimiento Preventivo. [03]

Los índices y resultados de estas actividades son registradas y analizadas por el

Ingeniero de Diseño y Desarrollo.

4.5. LIBERACIÓN DEL MANTENIMIENTO

La maquinaria, equipo o herramienta se prueba en conjunto con el operador o

responsable del área a la cual pertenece, para dar la liberación de la misma y esta es

dada por el Ingeniero de Diseño y Desarrollo o en su ausencia por el Gerente General.

4.6. CORRECCIÓN / ACCIÓN CORRECTIVA

En el caso de que exista incumplimiento en los indicadores de gestión del proceso de

mantenimiento se realizará una Corrección/Acción Correctiva/Acción Preventiva.

5. INDICADORES

Los indicadores se encuentran detallados en la caracterización de procesos.

6. CONTROL DE CAMBIOS

7. REFERENCIAS

API Q1

ISO 9001

Manual de Calidad

8. REGISTROS

También podría gustarte

- IN-PGR-01 Programa de MantenimientoDocumento5 páginasIN-PGR-01 Programa de MantenimientoConsorcio TanquesBIAún no hay calificaciones

- Modelo Programa Mantención, Equipos y HerramientasDocumento27 páginasModelo Programa Mantención, Equipos y HerramientasyasnaAún no hay calificaciones

- Procedimiento Mantenimiento de EquiposDocumento8 páginasProcedimiento Mantenimiento de EquiposMargarita CastilloAún no hay calificaciones

- Programa de Mantenimineto Preventivo y CorrectivoDocumento18 páginasPrograma de Mantenimineto Preventivo y Correctivoinspector ibagueAún no hay calificaciones

- Mt-p-01. Programa de Mantenimiento PreventivoDocumento5 páginasMt-p-01. Programa de Mantenimiento PreventivoDaniel HernandezAún no hay calificaciones

- IT - MA - 02 (Instructivo de Trabajo Trabajo en Fresadora)Documento9 páginasIT - MA - 02 (Instructivo de Trabajo Trabajo en Fresadora)Dark_kakkoAún no hay calificaciones

- Abastecimiento y Carguio de CombustibleDocumento10 páginasAbastecimiento y Carguio de CombustibleHoracito LinditoAún no hay calificaciones

- Programa de Mantenimiento A Maģuinas, Equipos y HerramientasDocumento11 páginasPrograma de Mantenimiento A Maģuinas, Equipos y Herramientasmarcela diazAún no hay calificaciones

- Procedimiento Mantenimiento PredictivoDocumento9 páginasProcedimiento Mantenimiento PredictivoJuan Carlos Custodio RodriguezAún no hay calificaciones

- Pro-Sst-08 Procedimiento de Mantenimiento de Maquinaria y EqDocumento3 páginasPro-Sst-08 Procedimiento de Mantenimiento de Maquinaria y EqwendyAún no hay calificaciones

- Sgc-Pe-002 - Uso de Sistema de Bloqueo - Lock Out y Tag OutDocumento2 páginasSgc-Pe-002 - Uso de Sistema de Bloqueo - Lock Out y Tag OutHectorCunoAún no hay calificaciones

- Procedimiento para El Mantenimiento Almacenamiento y Disposición Final de Herramientas Manuales y EquiposDocumento3 páginasProcedimiento para El Mantenimiento Almacenamiento y Disposición Final de Herramientas Manuales y EquiposMaria Camila Bayona CamargoAún no hay calificaciones

- Igr 02 Seguimiento Calibracion EquiposDocumento2 páginasIgr 02 Seguimiento Calibracion EquiposMagdalena LopezAún no hay calificaciones

- Instructivo - Mantenimiento de Equipos de Medicion de RuidoDocumento5 páginasInstructivo - Mantenimiento de Equipos de Medicion de RuidoVictor Isaias Barrios PereiraAún no hay calificaciones

- Programa de Mantenimiento de Maquinaria y Equipo CtaDocumento18 páginasPrograma de Mantenimiento de Maquinaria y Equipo CtaAlejandro Carrascal100% (1)

- Generacion-Sistema-Y-Plan-Mantenimiento (Equipos Oxicorte)Documento8 páginasGeneracion-Sistema-Y-Plan-Mantenimiento (Equipos Oxicorte)Hernan GarciaAún no hay calificaciones

- Manual de PoligrapaDocumento78 páginasManual de PoligrapaMigueAún no hay calificaciones

- 008 - 7 Baterías Usadas de Plomo Acido VPRM-MA-EO-008 - 7 Rev0Documento2 páginas008 - 7 Baterías Usadas de Plomo Acido VPRM-MA-EO-008 - 7 Rev0Pablo Donoso100% (1)

- Estandares Herramientas EléctricasDocumento3 páginasEstandares Herramientas EléctricasDayare PizarroAún no hay calificaciones

- R-PR - Control y Mantenimiento de Vehiculos y EquiposDocumento3 páginasR-PR - Control y Mantenimiento de Vehiculos y EquiposkhoraAún no hay calificaciones

- POE Mantenimiento de Equipos 03Documento5 páginasPOE Mantenimiento de Equipos 03Calidad GrupoNMAún no hay calificaciones

- SGI-E00006-01 - Estandar Corporativo Inspección de Herramientas y Equipos de ApoyoDocumento25 páginasSGI-E00006-01 - Estandar Corporativo Inspección de Herramientas y Equipos de ApoyoCarlos PliskovakAún no hay calificaciones

- PC-2952-SSO-06 Uso de Herramientas Manuales y EléctricasDocumento65 páginasPC-2952-SSO-06 Uso de Herramientas Manuales y EléctricasrodrigoAún no hay calificaciones

- POL032GEN004 - Mantencion Equipos en TerrenoDocumento11 páginasPOL032GEN004 - Mantencion Equipos en TerrenoRaul Pizarro100% (1)

- 01-PR-MN MantenimientoDocumento3 páginas01-PR-MN MantenimientoJaime SalinasAún no hay calificaciones

- Procedimiento Mantenimiento CorrectivoDocumento7 páginasProcedimiento Mantenimiento CorrectivoJuan Carlos Custodio RodriguezAún no hay calificaciones

- Procedimiento para Fabricacion y Montaje de Piping Agua BlandaDocumento28 páginasProcedimiento para Fabricacion y Montaje de Piping Agua Blandafelipemorales.grupoexproAún no hay calificaciones

- Preparación para Emergencias (Estándar)Documento4 páginasPreparación para Emergencias (Estándar)Genaro RojasAún no hay calificaciones

- Matrices de RiesgoDocumento8 páginasMatrices de RiesgojhonAún no hay calificaciones

- Plan de Mantenimiento Correctivo y PreventivoDocumento16 páginasPlan de Mantenimiento Correctivo y PreventivoMario Ortiz RuedaAún no hay calificaciones

- NCh1805 1980 PDFDocumento7 páginasNCh1805 1980 PDFManu Poblete MuñozAún no hay calificaciones

- Procedimiento de Trabajo Operación Puente Grua PT-OP-006Documento37 páginasProcedimiento de Trabajo Operación Puente Grua PT-OP-006Claudio RojasAún no hay calificaciones

- Check List Operador de Grúa HorquillaDocumento4 páginasCheck List Operador de Grúa Horquillajohana.alarcon0% (1)

- IT-004 FRESADORA Rev.00Documento4 páginasIT-004 FRESADORA Rev.00Luis Sobarzo JaraAún no hay calificaciones

- Procedimiento de Emergencia Estandar.Documento34 páginasProcedimiento de Emergencia Estandar.Magdalena SotoAún no hay calificaciones

- Procedimiento de SeñalizacionDocumento5 páginasProcedimiento de SeñalizacionNicolas Steven EspejoAún no hay calificaciones

- Registro de Inspecciones Instalaciones Combustibles Liquidos (Of)Documento4 páginasRegistro de Inspecciones Instalaciones Combustibles Liquidos (Of)Ivo CostaAún no hay calificaciones

- Matriz de HerramientasDocumento9 páginasMatriz de HerramientasERIKA GOZALEZ AGAMEZAún no hay calificaciones

- 0124 An 01 ArrestallamasDocumento1 página0124 An 01 Arrestallamasdschwab1976100% (1)

- Check List Aparejo ManualDocumento1 páginaCheck List Aparejo ManualMauroAún no hay calificaciones

- Procedimiento Critico para La Delimitacion de Areas de Riesgo (Barricadas)Documento24 páginasProcedimiento Critico para La Delimitacion de Areas de Riesgo (Barricadas)saturninoAún no hay calificaciones

- Check List Sierra de HuinchaDocumento47 páginasCheck List Sierra de HuinchaGuido EspinozaAún no hay calificaciones

- INSTRUCTIVO Manipulacion, Traslado y Etiquetado de Cilindros CO2 U3Documento8 páginasINSTRUCTIVO Manipulacion, Traslado y Etiquetado de Cilindros CO2 U3omarAún no hay calificaciones

- F-Sst-03-Procedimiento de Homologación de Personal Nuevo SermatecDocumento5 páginasF-Sst-03-Procedimiento de Homologación de Personal Nuevo SermatecMaría Inés Cayetano JulcaAún no hay calificaciones

- Pts Trabajo Mantencion Baterias Cod Pts-Bat-009Documento12 páginasPts Trabajo Mantencion Baterias Cod Pts-Bat-009Manuel Sepu ArtAún no hay calificaciones

- Procedimiento Inspección de Equipos y Herramientas Codigo de ColoresDocumento14 páginasProcedimiento Inspección de Equipos y Herramientas Codigo de ColoresDenisse HerreraAún no hay calificaciones

- Formato Inspeccion CamillaDocumento1 páginaFormato Inspeccion CamillaLILIANA CASALLASAún no hay calificaciones

- Protocolo de SiniestroDocumento14 páginasProtocolo de Siniestrosilvana100% (1)

- Inversor Elite Arc 300Documento25 páginasInversor Elite Arc 300Jineth OspinaAún no hay calificaciones

- Pts Herramientas Manuales 010Documento10 páginasPts Herramientas Manuales 010WendyAún no hay calificaciones

- Procedimiento de Trabajo Seguro MantencionDocumento8 páginasProcedimiento de Trabajo Seguro MantencionJuan Alexis Gonzalez MoralesAún no hay calificaciones

- SST-PR-012 - Procedimiento de MantenimientoDocumento2 páginasSST-PR-012 - Procedimiento de Mantenimientozoila velasquezAún no hay calificaciones

- Seguridad en Maquinas y Equipos - Mutual de SeguridadDocumento29 páginasSeguridad en Maquinas y Equipos - Mutual de SeguridadHugo Correa D.Aún no hay calificaciones

- Procedimiento de Mantenimiento Vehicular InstitucionalDocumento8 páginasProcedimiento de Mantenimiento Vehicular InstitucionalAna BautistaAún no hay calificaciones

- Plantilla - Plan de Mantenimiento y OTDocumento3 páginasPlantilla - Plan de Mantenimiento y OTEmelda C Lopez SevillanoAún no hay calificaciones

- Mantenimiento Preventivo de ElevadoresDocumento2 páginasMantenimiento Preventivo de ElevadoresJules CañasAún no hay calificaciones

- Te Damos La Mas Cordial Bienvenida Al Curso de EPP Nom 017Documento39 páginasTe Damos La Mas Cordial Bienvenida Al Curso de EPP Nom 017Cruz MendozaAún no hay calificaciones

- CEN-ES-GG-002 - v0 Estándar de Excavación y ZanjasDocumento22 páginasCEN-ES-GG-002 - v0 Estándar de Excavación y ZanjasDiego Aguero ArellanoAún no hay calificaciones

- Plan de Mantencion de VehiculosDocumento7 páginasPlan de Mantencion de Vehiculosdiego hernandezAún no hay calificaciones

- Programa de Mantenimiento Herramientas y Maquinas.Documento2 páginasPrograma de Mantenimiento Herramientas y Maquinas.Michelle Hernandez RojasAún no hay calificaciones

- Fresadora 02Documento1 páginaFresadora 02Javierbm7Aún no hay calificaciones

- Lectura de PlanosDocumento9 páginasLectura de PlanosJavierbm7Aún no hay calificaciones

- Tarea 4Documento1 páginaTarea 4Javierbm7Aún no hay calificaciones

- Acero DF-2Documento7 páginasAcero DF-2Javierbm7Aún no hay calificaciones

- Fresadora 02Documento1 páginaFresadora 02Javierbm7Aún no hay calificaciones

- Tratamientos Termicos HornoDocumento4 páginasTratamientos Termicos HornoJavierbm7Aún no hay calificaciones

- Ficha Técnica Prisioneros Acero InoxidableDocumento1 páginaFicha Técnica Prisioneros Acero InoxidableJavierbm7Aún no hay calificaciones

- Traducción de Normas1212Documento8 páginasTraducción de Normas1212Javierbm7Aún no hay calificaciones

- Tesis I. M. 455Documento215 páginasTesis I. M. 455Javierbm7Aún no hay calificaciones

- Catálogo IngdiscmaqDocumento14 páginasCatálogo IngdiscmaqJavierbm7Aún no hay calificaciones

- Tabla Tratamiento TermicoDocumento7 páginasTabla Tratamiento TermicoJavierbm7Aún no hay calificaciones

- BitácoraDocumento9 páginasBitácoraJavierbm7Aún no hay calificaciones

- Sección 9 NIIF para PYMESDocumento9 páginasSección 9 NIIF para PYMESJavierbm70% (1)

- Proyecciones TrimestralesDocumento6 páginasProyecciones TrimestralesJavierbm7Aún no hay calificaciones

- Curriculum VitaeDocumento3 páginasCurriculum VitaeJavierbm7Aún no hay calificaciones

- Clasificación de LCLASIFICACIÓN DE LOS PROCESOS DE FABRICACIÓNos Procesos de FabricaciónDocumento7 páginasClasificación de LCLASIFICACIÓN DE LOS PROCESOS DE FABRICACIÓNos Procesos de FabricaciónJavierbm7Aún no hay calificaciones

- AlgoritmosDocumento39 páginasAlgoritmosMauricio Vaca0% (2)

- Manual Sap Basis Netweaver Inicial Unidad 1 by CvosoftDocumento17 páginasManual Sap Basis Netweaver Inicial Unidad 1 by CvosoftGuillermo OlivaresAún no hay calificaciones

- Microsoft Access Avanzado - 15HORASDocumento2 páginasMicrosoft Access Avanzado - 15HORASDante EstradaAún no hay calificaciones

- Ti307 PDFDocumento100 páginasTi307 PDFJuan Carlos Martín MartínezAún no hay calificaciones

- Practica Guia de Instalacion de SimmechanicsDocumento9 páginasPractica Guia de Instalacion de SimmechanicsVrayko BaalAún no hay calificaciones

- Cómo Imprimir Informes Personalizados en Formato PDF Desde Código PLDocumento21 páginasCómo Imprimir Informes Personalizados en Formato PDF Desde Código PLVictor De Luis MendozaAún no hay calificaciones

- Equipo de CompresionDocumento6 páginasEquipo de CompresionWilber Robles DezaAún no hay calificaciones

- Proyecto Aula Calculo I Maximos MinimosDocumento5 páginasProyecto Aula Calculo I Maximos MinimosMauro Martinez0% (1)

- Propuesta de Innovación en Seguridad y Salud OcupacionalDocumento11 páginasPropuesta de Innovación en Seguridad y Salud OcupacionalObed Magaña100% (1)

- Guia para Instalar SQLDocumento15 páginasGuia para Instalar SQLRafael RodríguezAún no hay calificaciones

- Ingenieria Del Software en Entornos de SL-28 PDFDocumento1 páginaIngenieria Del Software en Entornos de SL-28 PDFIsaac De KrakenAún no hay calificaciones

- Win SCPDocumento5 páginasWin SCPNelson Parra NuñezAún no hay calificaciones

- PDF: Caracteristica, Ventajas y Desventajas.Documento4 páginasPDF: Caracteristica, Ventajas y Desventajas.Alexander Hernandez0% (2)

- Balanza Digital ADAM MODELO CBC70A - Manual ServicioDocumento32 páginasBalanza Digital ADAM MODELO CBC70A - Manual ServicioJuan Fernando Araya MolinaAún no hay calificaciones

- MANUAL Unidad 2Documento16 páginasMANUAL Unidad 2Rogelio AguilarAún no hay calificaciones

- MU Modulo Logistica PedidosDocumento114 páginasMU Modulo Logistica PedidosJuan Carlos Canto ManriqueAún no hay calificaciones

- Sistemas de Apoyo para La Toma de DecisionesDocumento11 páginasSistemas de Apoyo para La Toma de DecisionesPABLO ABRAHAN HERNANDEZ ALQUEJAYAún no hay calificaciones

- ITIL4 FND-GLOSSARY SpanishDocumento30 páginasITIL4 FND-GLOSSARY SpanishRicardo TorresAún no hay calificaciones

- 2 Gestion de Los Recursos de Un SODocumento63 páginas2 Gestion de Los Recursos de Un SOLolo CuervoAún no hay calificaciones

- Digital - MEMS - Inclinometer - System - 2021 - EsDocumento5 páginasDigital - MEMS - Inclinometer - System - 2021 - Esarturo tuñoque effioAún no hay calificaciones

- Ejercicios Microwind VSCH y VerilogDocumento75 páginasEjercicios Microwind VSCH y VerilogDavidsiño Andresiño Varela100% (1)

- El LoroDocumento30 páginasEl LoroCarlitos WayAún no hay calificaciones

- Sistemas Operativos IIDocumento3 páginasSistemas Operativos IIJoselyn Corchado NegreteAún no hay calificaciones

- Horario Informatica 2-2019Documento9 páginasHorario Informatica 2-2019ROYERAún no hay calificaciones

- Box (Sitio Web)Documento3 páginasBox (Sitio Web)Mariano PérezAún no hay calificaciones

- CRUDDocumento2 páginasCRUDmarcelgarrigaAún no hay calificaciones

- 1 1 22 MC Plantilla Acta de Constitucion Del ProyectoDocumento8 páginas1 1 22 MC Plantilla Acta de Constitucion Del ProyectoMarcelo Andres Westgate MoraAún no hay calificaciones

- Instrumentacion en La Industria Alimenticia Aplicado A SolidosDocumento16 páginasInstrumentacion en La Industria Alimenticia Aplicado A SolidosFrancisco Vargas Glez100% (1)

- Las Carpetas CompartidasDocumento23 páginasLas Carpetas CompartidasCaro BrouchyAún no hay calificaciones

- Tutorial Objective-CDocumento64 páginasTutorial Objective-Cisa255Aún no hay calificaciones

- Laboratorio 2Documento21 páginasLaboratorio 2Piero FloresAún no hay calificaciones

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- UF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasDe EverandUF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- EL MARKETING DE MANERA SENCILLA. La guía práctica sobre las estrategias básicas de mercadotecnia profesional y orientación comercialDe EverandEL MARKETING DE MANERA SENCILLA. La guía práctica sobre las estrategias básicas de mercadotecnia profesional y orientación comercialCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Design Thinking para principiantes: La innovación como factor para el éxito empresarialDe EverandDesign Thinking para principiantes: La innovación como factor para el éxito empresarialCalificación: 4.5 de 5 estrellas4.5/5 (10)

- El mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosDe EverandEl mito de la inteligencia artificial: Por qué las máquinas no pueden pensar como nosotros lo hacemosCalificación: 5 de 5 estrellas5/5 (2)

- Guía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaDe EverandGuía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- UF1883 - Instalación de sistemas ERP-CRMDe EverandUF1883 - Instalación de sistemas ERP-CRMAún no hay calificaciones

- Inteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaDe EverandInteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaAna Isabel Sánchez DíezCalificación: 4 de 5 estrellas4/5 (3)

- Conquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesDe EverandConquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- El Mom Test: Cómo Mantener Conversaciones con tus Clientes y Validar tu Idea de Negocio Cuando Todos te MientenDe EverandEl Mom Test: Cómo Mantener Conversaciones con tus Clientes y Validar tu Idea de Negocio Cuando Todos te MientenCalificación: 5 de 5 estrellas5/5 (8)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- Ciberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialDe EverandCiberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialCalificación: 4.5 de 5 estrellas4.5/5 (11)

- UF0045 - Procesos de limpieza y puesta a punto de habitaciones y zonas comunes en alojamientosDe EverandUF0045 - Procesos de limpieza y puesta a punto de habitaciones y zonas comunes en alojamientosAún no hay calificaciones

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroDe EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroCalificación: 4 de 5 estrellas4/5 (1)

- ChatGPT Ganar Dinero Desde Casa Nunca fue tan Fácil Las 7 mejores fuentes de ingresos pasivos con Inteligencia Artificial (IA): libros, redes sociales, marketing digital, programación...De EverandChatGPT Ganar Dinero Desde Casa Nunca fue tan Fácil Las 7 mejores fuentes de ingresos pasivos con Inteligencia Artificial (IA): libros, redes sociales, marketing digital, programación...Calificación: 5 de 5 estrellas5/5 (4)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- Electrónica análoga: Diseño de circuitosDe EverandElectrónica análoga: Diseño de circuitosCalificación: 4.5 de 5 estrellas4.5/5 (15)