Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Catalogo Soluciones de Seguridad Preventa 2007. Capitulo 1

Cargado por

KaaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Catalogo Soluciones de Seguridad Preventa 2007. Capitulo 1

Cargado por

KaaCopyright:

Formatos disponibles

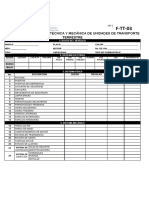

1_000_001.

FM Page 0 Monday, December 11, 2006 10:58 AM

1/0 Schneider Electric

1_000_001.FM Page 1 Monday, December 11, 2006 10:58 AM

Índice 0

1 - Legislación y normativa

b Accidentes laborales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/2

b Seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/3

b Riesgos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/4

1

b Zonas peligrosas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/5

b Seguridad de las máquinas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .págs. 1/6 y 1/7

b Categorías de las partes de los sistemas de control

relativas a la seguridas según EN 954-1. . . . . . . . . . . . . . . . . . . . .págs. 1/8 y 1/9

b Categoría del sistema de control según EN 954-1 . . . . . . . . . . . . . . . . . pág. 1/10

b Elección del tipo de protección en aplicación

de la norma EN-ISO 12100 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/11

b Ejemplos prácticos de circuitos de seguridad de potencia

según EN 954-1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .págs. 1/12 y 1/13

b Ejemplos de modelos de aplicaciones . . . . . . . . . . . . . . . . . . . .págs. 1/14 y 1/15

b Obligaciones de los fabricantes de máquinas . . . . . . . . . . . . . . .págs. 1/16 y 1/17

b Obligaciones del usuario de las máquinas . . . . . . . . . . . . . . . . .págs. 1/18 y 1/19

b Técnicas de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . págs. 1/20 a 1/25

b Normas europeas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/26

b Clasificación de las normas europeas. . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/27

b Extractos de las normas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pág. 1/28

b Máquinas peligrosas y componentes de seguridad

(anexo IV de la Directiva sobre máquinas) . . . . . . . . . . . . . . . . . . . . . . . pág. 1/29

Schneider Electric 1/1

002_003_38100_ES.FM Page 2 Monday, December 11, 2006 11:00 AM

5

Soluciones de seguridad Preventa 5

Accidentes laborales: una realidad

Accidentes laborales ¿Qué es un Un accidente laboral provoca una lesión más o menos grave que se produce por el tra-

1 accidente

laboral?

bajo o con ocasión del mismo, en una persona que trabaja o debe intervenir en una má-

quina (instalador, operario, encargado de mantenimiento…).

Factores: Factores relativos al hombre (diseñadores, usuarios)

fuentes de b Mal dominio del diseño de la máquina.

accidentes b Acostumbramiento al riesgo debido al hábito de los gestos y la banalización del

comportamiento frente al peligro.

laborales b Subestimación del riesgo que conlleva a la neutralización de las protecciones.

b Disminución de la atención en las tareas de supervisión (fatiga).

b Incumplimiento de los procedimientos.

b Aumento del estrés (ruido, cadencia…).

b Precariedad del empleo, que puede conducir a una formación insuficiente.

b Mantenimiento poco o mal ejecutado, lo que genera riesgos imprevistos.

Factores relativos a las máquinas

b Dispositivos de protección inadaptados.

b Sofisticación de los sistemas de control y mando.

b Riesgos inherentes a la máquina (movimiento alterno de una máquina, arranque im-

previsto, parada precaria).

b Máquinas no adaptadas a la utilización o al entorno (alarma sonora oculta por el rui-

do del parque de máquinas).

Factores relativos a las instalaciones

b Circulación de las personas (línea de producción automatizada).

b Montaje de máquinas de procedencias y tecnologías diferentes.

b Flujo de materias o de productos entre las máquinas.

Consecuencias b Daño más o menos grave a la integridad física del usuario.

b Parada de la producción de la máquina afectada.

b Inmovilización del parque de máquinas similares para auditoría, por ejemplo, por

parte de la Inspección de Trabajo.

b Modificación de las máquinas para conformidad, en su caso.

b Cambio de personal y formación del puesto de trabajo.

b Riesgo de movimientos sociales.

b Degradación de la imagen de marca de la empresa.

Costes Costes directos

b Indemnización del perjuicio corporal: el equivalente a unos 20.000 millones de euros

abonados anualmente en la Unión Europea.

b Aumento de la prima de seguros para la empresa.

Costes indirectos

b Sanciones e indemnizaciones, coste de la equiparación.

b Pérdidas de producción, incluso pérdidas de clientes.

Conclusiones Para reducir los accidentes laborales, resulta indispensable una movilización.

Pasa en primer lugar por una voluntad política y estratégica de la empresa.

Se impone a todos por motivos:

b Éticos (reducir al mínimo los accidentes laborales).

b Económicos (costes de accidentes laborales).

b Jurídicos (cumplimiento de la legislación europea).

La reducción de los accidentes laborales depende de la seguridad de las máquinas y

los equipos.

La seguridad debe tenerse en cuenta desde el diseño y debe afectar a todas

las fases de la vida útil de la máquina: realización, instalación, ajuste,

explotación, mantenimiento, etc.

1/2 Schneider Electric

002_003_38100_ES.FM Page 3 Monday, December 11, 2006 11:00 AM

5

Soluciones de seguridad Preventa 5

Seguridad: un concepto global

Seguridad de Diseño y Instalación y Explotación Mantenimiento

funcionamiento:

un concepto global

realización puesta a punto 1

La seguridad Seguridad

reúne dos Caracteriza la aptitud de un dispositivo para limitar a un nivel aceptable el riesgo

al que están sometidas las personas.

conceptos

principales:

seguridad y

disponibilidad

Disponibilidad

Caracteriza la aptitud de un sistema o de un dispositivo para llevar a cabo

su función en un momento determinado o por una duración determinada

(fiabilidad, capacidad de mantenimiento…).

Schneider Electric 1/3

004_005_38101_ES.FM Page 4 Monday, December 11, 2006 11:04 AM

0

Soluciones de seguridad Preventa 0

Riesgos, fenómenos peligrosos

Riesgos Riesgos mecánicos

1 Causas suceptibles de provocar una

lesión o atentar contra la salud (1)

Perforación, pinchazo, cizalladura, Agarre, enrollamiento, arrastre,

amputación, corte enganche

Choque Aplastamiento

L1 L2 L3 N

Riesgos eléctricos

Electrocución

Riesgos

físico-químicos

Proyección de sustancias Quemaduras

peligrosas

(1) Estos ejemplos de riesgos están descritos en las normas EN 1050 e ISO 14121.

1/4 Schneider Electric

004_005_38101_ES.FM Page 5 Monday, December 11, 2006 11:04 AM

0

Soluciones de seguridad Preventa 0

Zonas peligrosas: definiciones y ejemplos

Concepto de zonas: Zona peligrosa

definiciones 1

Persona expuesta

Distancia de seguridad

Zona peligrosa Cualquier volumen dentro y/o alrededor de una máquina en el que

una persona esté expuesta a un riesgo de lesión.

Se puede acceder a la zona peligrosa para:

b Efectuar ajustes.

b Modificar el proceso de fabricación (programación).

b Aprendizaje (formación).

b Limpieza.

b Mantenimiento.

b Verificar el funcionamiento normal.

Distancia de seguridad Se trata de la distancia mínima a la que debe colocarse un dispositivo de

protección con respecto a la zona peligrosa para que ésta no pueda alcanzarse.

Persona expuesta Persona que se encuentra entera o parcialmente en una zona peligrosa.

8 3 1 2

Zonas peligrosas: 1 Zona del molde

ejemplos 2 Zona de la unidad de inyección en

8 movimiento, especialmente la

zona de la boquilla

3 Zona de mecanismo de cierre

4 Zona de alimentación

5 Zona de movimiento de los

núcleos y los eyectores (si los

hubiera)

6 Zona de collares calentadores del

cilindro de plastificación

7 Zona de salida de piezas

5 7 6 4

8 Zona de los circuitos hidráulicos

(presión)

Prensa de inyección horizontal

1 Zona de herramientas: entre

herramientas, pistón, prensa

(riesgos: aplastamiento,

cizalladura, choque)

3 2 Zonas asociadas: cojines móviles,

eyectores de piezas

(riesgos: choque, agarre)

1 3 Zona de circuitos hidráulicos

1 (riesgos: escape de fluidos a

2 presión, quemaduras)

Prensa hidráulica Prensa mecánica

Schneider Electric 1/5

006_007_38102_ES.FM Page 6 Monday, December 11, 2006 11:05 AM

0

Soluciones de seguridad Preventa 0

Seguridad de las máquinas: evaluación

del riesgo según EN 1050, ISO 14121

y reducción del riesgo según EN-ISO 12100

Principios para la Objetivo b Reducir o eliminar el riesgo.

1 evaluación del riesgo

b Elegir el nivel adecuado de seguridad.

b Garantizar la protección de las personas.

Etapas (1) b Conocimiento del entorno y de la utilización de la máquina.

b Evaluación global del riesgo.

b Reducción del riesgo (no forma parte de la evaluación del riesgo) (1).

Etapa 1 Nivel de formación

Conocimiento del entorno y experiencia

y de la utilización de las personas

de la máquina implicadas

Desde el diseño... hasta el mantenimiento

Identificación

de los fenómenos

peligrosos

Riesgo de origen mecánico Riesgo de origen eléctrico

Fases de b Diseño y realización.

b Transporte y montaje.

funcionamiento b Ajuste y puesta a punto.

b Explotación.

b Mantenimiento.

b Desmontaje.

Identificación

Contacto A

de los componentes abierto

inadaptados

a los circuitos Contacto B

de seguridad cerrado

Contacto de accionamiento no Relé, contactores de contactos no

positivo ligados mecánicamente

Identificación Contacto A

de los fallos de se cierra

los componentes

que condicionan Contacto B

pegado

la seguridad

Muelle roto, contactos pegados: Contactos no ligados mecánicamente:

la máquina continúa funcionando la máquina continúa funcionando

(1) El proceso iterativo de reducción del riesgo debe realizarse por separado para cada uno de los fenómenos peligro-

sos y cada una de las situaciones peligrosas, así como cada una de las condiciones de utilización.

1/6 Schneider Electric

006_007_38102_ES.FM Page 7 Monday, December 11, 2006 11:05 AM

0

Soluciones de seguridad Preventa 0

Seguridad de las máquinas: evaluación

del riesgo según EN 1050, ISO 14121

y reducción del riesgo según EN-ISO 12100

Etapa 2 Factores que b Gravedad del posible daño (consecuencia del riesgo).

Evaluación global

del riesgo

influyen en el riesgo

que deben tenerse

b Tiempo y frecuencia de exposición en la zona peligrosa. 1

b Probabilidad de ocurrencia del riesgo.

(según EN 1050, en consideración

ISO 14121) b Posibilidad de neutralizar las medidas de seguridad.

El riesgo relativo a una medida de seguridad en concreto dependerá de la facili-

dad con la que ésta pueda neutralizarse o evitarse para obtener un acceso no au-

torizado.

La incitación a neutralizar una medida de seguridad está relacionada con los si-

guientes aspectos:

– Si la medida de seguridad ralentiza la producción o interfiere con cualquier otra

actividad o prioridad del usuario.

– Si el empleo de las medidas de seguridad resulta difícil.

– Si están implicadas personas que no sean operarios.

– Si las medidas de seguridad no están reconocidas como tales.

b Fiabilidad de las funciones de seguridad.

La evaluación de los riesgos debe tener en cuenta la fiabilidad de los componen-

tes y los principios utilizados.

La evaluación debe identificar las circunstancias que pueden originar algún daño

(por ejemplo: fallo de un componente, avería en la red, interferencias eléctricas,

etc.).

b Método de control de la máquina.

b Complejidad de las situaciones peligrosas.

La evaluación global del riesgo se deriva de la ponderación de todos los

factores mencionados arriba.

Etapa 3 Eliminación Cuando ello es posible (objetivo: “0” accidentes y “0” averías).

Únicamente la prevención intrínseca permite eliminar totalmente el riesgo.

Reducción del riesgo del riesgo

(según EN-ISO 12100)

Disminución Objetivo: hacer que el riesgo sea “aceptable” cuando no sea posible eliminarlo.

Protección individual, colectiva y medidas de seguridad.

del riesgo

Procedimiento general Principios para Inicio

para la prevención la evaluación del

de riesgos riesgo según

EN 1050, ISO 14121 Análisis del riesgo

• Determinación de los límites

de la máquina (artículo 5)

• Identificación de los fenómenos

peligrosos (artículo 6)

• Estimación del riesgo (artículo 7)

Evaluación del riesgo

¿Riesgo

reducido Sí

de forma Fin

adecuada?

No

Reducción del riesgo

(prevención intrínseca, protección, instrucciones de uso)

artículo 5 de la EN-ISO 12100-1

Desde la protección intrínseca hasta la protección.

Schneider Electric 1/7

008_015_38103_ES.FM Page 8 Monday, December 11, 2006 11:07 AM

Soluciones de seguridad Preventa 0

Categorías de las partes de los sistemas de

control relativas a la seguridad según

EN 954-1

Elaboración de un El objetivo principal del diseñador es garantizar que los fallos de las partes de un sistema de control relativas a la

1 circuito de seguridad

seguridad o las perturbaciones exteriores no provoquen situaciones peligrosas en la máquina.

La siguiente tabla resumida permite determinar la categoría de las partes de los sistemas de control.

Categorías Principios básicos de Requisitos del sistema Comportamiento en

seguridad de control caso de fallo

B Selección de los Control correspondiente Posible pérdida de la

componentes que cumplen a las buenas prácticas en función de seguridad.

las normas pertinentes este campo.

1 Selección de Utilización de los Posible pérdida de la

componentes y componentes y principios función de seguridad con

principios de seguridad de seguridad probados. una probabilidad más

baja que en B.

2 Selección de Ensayo por ciclo. La Fallo detectado en cada

componentes y periodicidad del ensayo ensayo.

principios de seguridad debe estar adaptada a la

máquina y su aplicación.

3 Estructura de los Un único fallo no debe Función de seguridad

circuitos de seguridad provocar la pérdida de la garantizada, excepto en

función de seguridad. caso de acumulación de

Este fallo debe fallos.

detectarse siempre que

sea posible.

4 Estructura de los Un único fallo no debe Función de seguridad

circuitos de seguridad provocar la pérdida de la siempre garantizada.

función de seguridad.

Este fallo debe

detectarse desde, o

antes, de la próxima

solicitud de la función de

seguridad.

Una acumulación de

fallos no debe provocar la

pérdida de la función de

seguridad.

1/8 Schneider Electric

008_015_38103_ES.FM Page 9 Monday, December 11, 2006 11:07 AM

Soluciones de seguridad Preventa 0

Categorías de las partes de los sistemas de

control relativas a la seguridad según

EN 954-1

Cuanto más importante es la reducción del riesgo necesaria en las partes de un sistema de control relativas a la seguridad, más elevado deberá ser

el nivel de seguridad de esas partes. Observaciones:

b El autocontrol es uno de los medios que permiten realizar un sistema de control de categoría 2.

b La redundancia es uno de los medios que permiten realizar un sistema de control de categoría 3.

1

b La asociación de la redundancia y el autocontrol es uno de los medios que permiten realizar un sistema de control de categoría 4.

b La redundancia y el autocontrol se explican detalladamente en la pág. 1/22.

b Se recomienda utilizar en el bucle de retorno de los módulos de seguridad los contactos auxiliares NC 21-22 presentes en los contactores de las

series K y D. Dichos contactos auxiliares están ligados mecánicamente a los contactos de potencia del contactor, de modo que queda garantizada la coherencia

en caso de una soldadura eventual (ver la coordinación de las protecciones en la pág. 1/23) de los polos de potencia después de un cortocircuito.

Estructura típica de un circuito de seguridad Ejemplos prácticos de circuitos de seguridad Comentarios

en caso de fallo

– – –

b Sin redundancia en la

entrada.

Entrada

b Sin redundancia

interna garantizada por

Unidad de el relé de contactos

tratamiento ligados mecánicamente.

b Sin redundancia en la

salida.

Salida

Entradas

Entrada b Con o sin redundancia

KM1 en las entradas.

b El bucle de retorno

Unidad de Control permite realizar un

Tratamiento

tratamiento periódico ensayo cíclico en la

de los circuitos KM1

de seguridad salida (la periodicidad se

Ensayo cíclico define según la

aplicación).

Salida

KM1

Entradas 1 y 2 b Redundancia en las

Entrada 1 Entrada 2 1 2 entradas.

b Redundancia en las

KM1 salidas.

Unidad de Unidad de Tratamiento

tratamiento 1 tratamiento 2 de los circuitos

de seguridad KM2

Salida 1 Salida 2 KM1

KM2

Movimiento peligroso

Entradas 1 y 2

b Redundancia en las

Entrada 1 Entrada 2

1 2 entradas.

KM1 KM2

b Redundancia en las

salidas.

Unidad de Unidad de Módulo KM1

Ensayo

tratamiento 1 tratamiento 2 de seguridad b El bucle de retorno

periódico

Preventa KM2 permite realizar un

ensayo cíclico en las

salidas.

Salida 1 Salida 2 KM1

KM2

Movimiento peligroso

Schneider Electric 1/9

008_015_38103_ES.FM Page 10 Monday, December 11, 2006 11:07 AM

Soluciones de seguridad Preventa 0

Categoría del sistema de control según EN 954-1

Aplicación normativa que facilita la conformidad con las

normas tipo C

Partes de los sistemas La norma EN 954-1 trata de los “Principios para el diseño de las partes de los sistemas de control relativos a la

1 de control relativas a la

seguridad

seguridad”. No trata su diseño detallado. El objetivo del diseñador es garantizar que los fallos de las partes de un

sistema de control relativas a la seguridad o las perturbaciones exteriores, no puedan conducir a una situación

peligrosa en la máquina.

La norma EN 954-1 ayuda al diseñador a elegir una categoría del sistema de control en función del nivel de reducción

del riesgo y consecuencias de un fallo, basándose en el comportamiento previsto del sistema.

Categorías de los sistemas de Prescripciones aplicables a los sistemas Comportamiento del sistema de control

control relativas a la seguridad de control. en el caso de un fallo.

B Construido según las normas Europeas

con el fin de poder enfrentarse a las

Pérdida posible de la función de

seguridad.

influencias esperadas.

1 Como B: más

Utilización de componentes y principios

Mayor fiabilidad pero pérdida de la

función de seguridad siempre posible.

de seguridad aprobados.

2 Como B y 1: más

Test por ciclo (periodicidad del test

Fallo detectado en cada ensayo (pérdida

de la función de seguridad posible en el

determinado en función de la aplicación). intervalo entre dos ensayos).

3 Como B y 1: más

Un único fallo no debe provocar la

La función de seguridad está

garantizada, excepto en el caso de una

pérdida de la función de seguridad. acumulación de fallos. (Algunos fallos se

Este fallo debe detectarse si es detectan, pero no todos).

razonablemente viable.

4 Como B y 1: más

Un único fallo no debe provocar la

La función de seguridad está

garantizada.

pérdida de la función de seguridad. Los fallos se detectan a tiempo para

Este fallo debe detectarse desde o antes impedir una pérdida de la función de

de la próxima solicitud de la función de seguridad.

seguridad.

Una acumulación de fallos no debe

provocar la pérdida de la función de

seguridad.

La integridad del sistema de control debe valorarse en el marco de la estrategia de la seguridad global para la

máquina con el fin de asegurar que se obtenga el rendimiento preciso de la seguridad.

Tabla de Procedimiento práctico para recomendar una categoría destinada a elementos del sistema de control en función de

los factores previamente considerados: S, F, P.

correspondencias entre

los riesgos y las categorías

recomendadas

(la tabla figura en el anexo de la

norma EN 954-1)

S Resultado del accidente

S1 Lesión leve

Categorías

S2 Lesión grave e irreversible o

muerte de una persona B 1 2 3 4

S1

F Presencia en la zona

peligrosa P1

F1

F1 De escasa a bastante frecuente P2

S2

F2 De frecuente a permanente

P1

F2

P Posibilidad de prevención del

accidente

P2

P1 Posible en determinadas

circunstancias Categoría preferente

Medida sobredimensional para el riesgo en cuestión

P2 Prácticamente imposible

Categoría posible que requiere medidas adicionales

1/10 Schneider Electric

008_015_38103_ES.FM Page 11 Friday, December 15, 2006 10:49 AM

Soluciones de seguridad Preventa 0

Elección del tipo de protección en aplicación

de la norma EN-ISO 12100

Diferentes tipos de La aplicación de la norma EN-ISO 12100 puede implicar la elección de los dispositivos de protección:

protecciones b De tipo individual

(mando bimanual, por ejemplo).

1

b De tipo colectivo

(barrera inmaterial, por ejemplo).

Dispositivo de Ejemplo: utilización de un mando bimanual.

protección individual

Dispositivo de Ejemplo: utilización de una barrera inmaterial.

protección colectiva El acceso a la zona peligrosa de la máquina está prohibida para

cualquier persona que se aproxime y no sólo para el operario.

Schneider Electric 1/11

008_015_38103_ES.FM Page 12 Monday, December 11, 2006 11:07 AM

Soluciones de seguridad Preventa 0

Ejemplos prácticos de circuitos de seguridad de

potencia en función de los requisitos de

aplicaciones y de las categorías según EN 954-1

1/L1

3/L2

5/L3

Arrancador para un Categorías B, 1 y 2

1 motor

2/T1

4/T2

6/T3

3/L2

5/L3

1/L1

A1

A2

T3/6

T1/2

T2/4

1 disyuntor + 1 contactor

Categorías 3 y 4

1/L1

3/L2

5/L3

A1

A2

2/T1

4/T2

6/T3

1 contactor-disyuntor integral + 1 contactor

Arrancador para varios Categorías 3 y 4 Hacia el bucle

– KM1

motores de retorno del

– KM1 módulo Preventa

– KM2

– KM2

M1 M2

2 contactores de línea en redundancia

1/12 Schneider Electric

008_015_38103_ES.FM Page 13 Monday, December 11, 2006 11:07 AM

Soluciones de seguridad Preventa 0

Ejemplos prácticos de circuitos de seguridad de

potencia en función de los requisitos de

aplicaciones y de las categorías según EN 954-1

1/L1

3/L2

5/L3

1/L1

3/L2

5/L3

O O

1

A1

A2

– Q1

6

1

1

3

5

1

3

5

– KM1 –KM3 – KM1

2/T1

4/T2

6/T3

2

4

6

2

4

6

W1

U1

V1

3

5

1

– F1

M1

4

6

2

3

W2

U2

V2

1 contactor-disyuntor integral 1 disyuntor + 1 arrancador estrella-triángulo

1/L1

3/L2

5/L3

1/L1

3/L2

5/L3

O O

– Q1

1/L1 2/T1

3/L2 4/T2

5/L3 6/T3

6

1

1

3

5

1

3

5

A1

– KM1 –KM3 – KM1

A2

2

4

6

2

4

6

5/L3 T3/6

1/L1 T1/2

3/L2 T2/4

W1

U1

V1

3

5

1

A1

– F1

M1

4

6

2

3

A2

T3/6

T1/2

T2/4

W2

U2

V2

1 disyuntor + 2 contactores en serie 1 disyuntor + 1 arrancador estrella-triángulo (1)

O – KM Hacia el bucle O – KM1

de retorno del Hacia el bucle

– KM1 módulo – KM11 de retorno del

– KM

Preventa módulo

– KM2 – KM2 Preventa

– KM22

– KM1 – KM2

– KM11 – KM22

– KM1 – KM2

M1 M2

M1 M2

1 contactor de línea y 1 contactor divisionario en redundancia 2 contactores divisionarios en redundancia

(1) Para este tipo de arranque, no es necesario añadir un contactor adicional a la redundancia en la medida en que:

– Existan, por principio, 2 contactores en serie.

– Los 3 contactores sean de calibres idénticos.

– La protección se haya elegido para obtener una coordinación de tipo 2.

Schneider Electric 1/13

008_015_38103_ES.FM Page 14 Monday, December 11, 2006 11:07 AM

Soluciones de seguridad Preventa 0

Ejemplos de modelos de aplicaciones

Control de motores

1 (Ejemplo de realización de una

redundancia heterogénea para un

paro de seguridad en una

+ 24 V

F1

KM1

+ 24 V

F2 S3 S4

S1

aplicación con varios motores y un K1

autómata)

K2

K3

A1 S11 B1 S12 S21 S22 S31 S32 Y1 Y2 13 23 Y34 Y34 Entradas 1 2 3 4 5 A1

Autómata

XPS

A2 PE S33/S41 S42 Y3 Y4 S34 14 24 Y33/Y43 Salidas 1 2 3 4 5 A2

S2

Marcha

KM1 K1 K2 K3

– 24 V 0V

PE

KM1

Q1 Q2 Q3

K1 K2 K3

M1 M2 M3

3 3 3

1/14 Schneider Electric

008_015_38103_ES.FM Page 15 Monday, December 11, 2006 11:07 AM

Soluciones de seguridad Preventa 0

Ejemplos de modelos de aplicaciones

Control con variador de F1 T1 F3

velocidad

(Ejemplo de circuito de seguridad

F2

(–) (+) + 24 V 1

que asocia un módulo de paro de S1

emergencia controlado según la

norma EN 418 (categoría 1) y un L1 L2 L3 + 24 V A1 S21 S11 B1 S12 S22 13 23 41 57 67 Y+

variador de velocidad)

0…30 s

Q1 ATV XPS AT

(A1-A2)

(Stop1)

(S12)

(S22)

U/T1 V/T2 W/T3 FW RV A2 PE S33 Y1 Y2 Y3 Y4 Y5 14 24 42 58 68 Y88 Y89 Y90 Y91

R1

KM1 (1)

Autómata Hacia autómata

S2 KM1

KM2 KM1 KM2

KM2

W

U

PE

M1

3

(1) Con control del pulsador de marcha.

S1: Pulsador de paro de emergencia con 2 contactos de apertura (aplicación recomendada).

Schneider Electric 1/15

016_019_38104_ES.FM Page 16 Tuesday, January 2, 2007 9:15 AM

0

Soluciones de seguridad Preventa 0

Obligaciones de los fabricantes de máquinas:

la Directiva sobre máquinas

Exigencias de la Directiva sobre máquinas

La Directiva sobre Los fabricantes de La Directiva sobre máquinas 98/37/CE tiene por objeto principal garantizar

1 máquinas:

98/37/CE

máquinas deben

respetar

un nivel de seguridad mínimo para las máquinas y los equipos vendidos

en el mercado de la Comunidad Europea.

En las normativas europeas armonizadas (ver la página 1/26) se recogen

obligatoriamente en términos técnicos las prescripciones correspondientes a los requisitos

la Directiva sobre de seguridad básicos establecidos en la directiva correspondiente.

máquinas

Requisitos Los fabricantes tienen la b Caso general:

El fabricante incluye el marcado e y elabora un informe de autocertifica-

de la Directiva sobre obligación de producir ción de su máquina.

máquinas máquinas seguras, que El cumplimiento de las normas europeas armonizadas con la Directiva sobre

máquinas constituye una presunción de conformidad con la misma.

respeten las exigencias Ejemplo: norma armonizada EN 418 para las funciones de paro de emer-

de seguridad gencia.

b Máquinas de riesgo y componentes de seguridad (anexo IV de la Direc-

tiva sobre máquinas).

El fabricante debe hacer certificar su máquina y los componentes de se-

guridad citados en el anexo IV de la Directiva sobre máquinas por un ter-

cero (laboratorio habilitado) para incluir el marcado e.

El organismo habilitado (ver la página 1/26) se referirá a las normas armo-

nizadas para emitir su certificación de examen de tipo.

La Directiva sobre La ley Desde enero de 1995, las personas que comercializan máquinas o equi-

pos en el marcado de la Comunidad Europea deben garantizar la confor-

máquinas, aplicable midad con las directivas. Este requisito es aplicable a los componentes de

a los fabricantes seguridad definidos en el anexo IV desde enero de 1997.

Los países La Directiva sobre máquinas se aplica en todos los países de la Comuni-

dad Europea.

Máquinas y Máquinas nuevas: venta, alquiler, préstamo, cesión.

Máquinas de ocasión: venta, alquiler, préstamo, cesión.

componentes

de seguridad

1/16 Schneider Electric

016_019_38104_ES.FM Page 17 Monday, December 11, 2006 11:08 AM

0

Soluciones de seguridad Preventa 0

Obligaciones de los fabricantes de máquinas:

la Directiva sobre máquinas

Ejemplos de normas de referencia

Nociones

Ejemplos de normas fundamentales. Valoración Equipos

de referencia Principios del riesgo Equipos

eléctricos Prevención del

de paro de

generales de de las funcionamiento Mandos Partes de los

diseño EN 1050 emergencia. bimanuales

máquinas imprevisto sistemas

Estas normas Aspectos

funcionales EN 574 de control

EN 12100 EN 60204-1 EN 1037

presuponen la relativas

EN 418 a la seguridad

conformidad con los

requisitos básicos EN 954-1

de la Directiva sobre Dispositivos de

enclavamiento Distancias de Distancias de

máquinas asociados a seguridad

seguridad Distancias Velocidad de

protectores para evitar

para evitar mínimas aproximación Equipos de

alcanzar para evitar el protección Dispositivos

alcanzar de partes

las zonas aplastamiento electrosensibles de protección

EN 1088 las zonas del cuerpo

peligrosas sensibles a

peligrosas humano

con los EN 349 EN 6149 la presión

con los

miembros EN 999

miembros EN 1760

superiores

inferiores

EN 294

EN 811

Schneider Electric 1/17

016_019_38104_ES.FM Page 18 Monday, December 11, 2006 11:08 AM

0

Soluciones de seguridad Preventa 0

Obligaciones del usuario de las máquinas:

Directiva Social

Requisitos de la Directiva Social

Directiva Social: El usuario tiene la La directiva social 89/655/CEE pretende fijar objetivos mínimos de protec-

1 89/655/CEE obligación de poner el

parque instalado de

ción en los centros de trabajo, con especial incidencia en lo referente a la

utilización de productos.

conformidad con la

Directiva Social

Requisitos La directiva establece el b Obligación de análisis de los riesgos.

de la Directiva Social marco general de las b Programa de prevención de accidentes.

medidas de prevención

b Principio de responsabilidad del patrón y de los trabajadores.

que deben adoptarse en

los centros de trabajo b Obligación de formación y de información.

b Participación de los representantes de los trabajadores en la definición

de las medidas de prevención.

b Principio de prioridad de la protección colectiva sobre la protección

individual.

La Directiva Social, La ley Desde enero de 1997, la Directiva Social es la única aplicable en todos los

países de la Unión Europea.

aplicable a los

trabajadores

Las obligaciones Desde enero de 1997, el parque de máquinas debe obligatoriamente

cumplir los requisitos mínimos de la Directiva Social.

Cada país tiene su propia normativa, que debe ser al menos tan estricta

como la Directiva Social.

Los países Jurídicamente, la Unión Europea únicamente.

Nota: Noruega y Suiza adoptan normativas equivalentes.

Los equipos de trabajo Parque de máquinas instalado.

Transposición Por adopción de la ley 91-1414 (de 31 de diciembre de 1991).

Artículo: L233-5-1. Transposición mediante decretos:

de la Directiva Social 93-40 Reglas técnicas.

al derecho francés 93-41 Medidas organizativas; comprobación.

1/18 Schneider Electric

016_019_38104_ES.FM Page 19 Monday, December 11, 2006 11:08 AM

0

Soluciones de seguridad Preventa 0

Obligaciones del usuario de las máquinas:

Directiva Social

Aspectos tratados

Órganos

Aspectos tratados de servicio Sistemas de

mando Puesta en

Paradas

relativos a la marcha Elementos

Elementos

Le proponemos, seguridad voluntaria móviles de

móviles

(sistemas transmisión.

para cada uno de los de trabajo.

seguros) Protectores

Dispositivos

aspectos tratados y a y dispositivos

de protección

de protección

partir del texto oficial

de la Directiva Social

89/655/CEE, Iluminación

Señalización

toda una serie Separación

Riesgos

de las energías Riesgos

de acciones y de incendio,

eléctricos

Estallidos,

riesgos roturas,

recomendaciones por de explosión caídas de

aplicar con el fin de piezas,

proyecciones

contribuir a la puesta

en conformidad

de sus máquinas.

Schneider Electric 1/19

020_023_38106_ES.FM Page 20 Monday, December 11, 2006 11:09 AM

0

Soluciones de seguridad Preventa 0

Técnicas de seguridad: modos negativo,

positivo y combinado

Funcionamiento en El sistema Para ello, se recomienda que el sistema de protección trabaje según el modo de acción

1 modo negativo y

positivo

mecánico de

protección de

positiva que se describe a continuación.

El mantenimiento preventivo permite evitar los dos fallos peligrosos representados en

el modo positivo, lo cual no es el caso de los representados en el modo negativo (los

fallos del modo negativo son internos y por lo tanto difíciles de detectar).

una máquina

debe estar

diseñado

adecuadamente

Funcionamiento en modo negativo.

Contactos Resorte roto

Máquina en Máquina parada Fallos peligrosos:

funcionamiento la máquina continúa funcionando

Funcionamiento en modo positivo.

Roldana usada Alineación incorrecta

de la leva

Máquina en Máquina parada Fallos peligrosos:

funcionamiento la máquina continúa funcionando

Si el sensor es único, debe instalarse en modo positivo

Funcionamiento en Para evitar los El modo combinado permite evitar los fallos debidos al modo positivo únicamente.

El modo negativo sólo se admite cuando se combina con un sensor en modo positivo;

modo combinado fallos del modo la asociación de los dos modos a través de un sensor en modo positivo y de un sensor

positivo, utilizar en modo negativo permite evitar los riesgos de fallos de modo común (mismo fallo en

los dos sensores).

el modo

combinado

Modo positivo y modo negativo

combinados.

Protector

móvil

S2 S2

S1 S2

S1 S1

Modo negativo Modo positivo

Máquina en funcionamiento Protector cerrado: Protector abierto:

máquina en máquina parada

funcionamiento

El modo combinado permite obtener un nivel de seguridad superior al modo positivo solo

1/20 Schneider Electric

020_023_38106_ES.FM Page 21 Monday, December 11, 2006 11:09 AM

0

Soluciones de seguridad Preventa 0

Técnicas de seguridad: contactos auxiliares

eléctricos ligados mecánicamente

Contactos auxiliares Definición Se denominan contactos auxiliares ligados mecánicamente los contactos que tienen:

eléctricos ligados

mecánicamente

b Un enlace mecánico entre los contactos. 1

b Un aislamiento mínimo entre las pastillas de un contacto NC en caso de soldadura

de un contacto NA y a la inversa.

p-K y CAp

b Los contactores auxiliares CAp p-D cumplen estas exigencias y su utilización

está especialmente recomendada en todos los esquemas de seguridad.

Los contactos ligados

son contactos Enlace mecánico

conectados

mecánicamente para

garantizar que los Contactos ligados

contactos de apertura

y los de cierre nunca

puedan cerrarse al

mismo tiempo.

El guiado mecánico (guiado forzado) conlleva la imposibilidad de cerrar simultáneamen-

te los contactos NC y los contactos NA.

Contacto B

En caso de soldadura de

un contacto de apertura,

los contactos de cierre no (1)

deben ya poder abrirse

cuando se active la

bobina.

En caso de soldadura

de un contacto NA, los

contactos NC no deben

ya poder cerrarse cuando

se desactive la bobina. Contacto A

(1) Distancia que garantiza el aislamiento del circuito.

Si aparece un fallo: contacto A pegado; por lo tanto, el contacto B permanece abierto.

Contacto auxiliar Definición Se denomina “contacto auxiliar ligado mecánicamente a los polos de potencia” a un

contacto auxiliar de apertura “O” que no puede cerrarse nunca al mismo tiempo que los

eléctrico ligado polos de potencia.

mecánicamente a los

polos de potencia

Polo

En caso de soldadura soldado

1/L1

3/L2

5/L3

de un contacto de polo

21/NC

de potencia, la unión (1)

mecánica impide que

el contacto auxiliar de

apertura se cierre cuando

se desactive la bobina.

22/NC

2/T1

6/T3

4/T2

(1) Distancia que garantiza el aislamiento del circuito.

El contacto auxiliar de apertura presente en los contactores de las series K y D respon-

de a esta definición.

Schneider Electric 1/21

020_023_38106_ES.FM Page 22 Monday, December 11, 2006 11:09 AM

0

Soluciones de seguridad Preventa 0

Técnicas de seguridad: redundancia y

autocontrol

Redundancia Redundancia Consiste en paliar el fallo de un elemento mediante el funcionamiento correcto de otro,

1 y autocontrol

partiendo de la hipótesis de que no fallarán simultáneamente.

Origen del primer fallo:

b Seccionamiento.

b Aplastamiento.

b Desconexión.

b Shunt.

b Fallo de un componente.

Si no se percibe un primer fallo, no hay incitación a la reparación de averías, por lo que

puede producirse un segundo fallo que ponga en peligro la seguridad.

Autocontrol Consiste en comprobar automáticamente el funcionamiento de cada uno de los elementos

que cambian de estado en cada ciclo.

(cíclico)

Consecuencia: el ciclo siguiente se puede prohibir o autorizar.

Redundancia

+

autocontrol

Un primer fallo en el circuito de seguridad se detecta necesariamente antes de

que se produzca un segundo fallo (ciclo siguiente prohibido).

1/22 Schneider Electric

020_023_38106_ES.FM Page 23 Monday, December 11, 2006 11:09 AM

0

Soluciones de seguridad Preventa 0

Técnicas de seguridad: coordinación

Salida de motor El seccionamiento Aislar del circuito aguas arriba. Seguridad de

Incluye un conjunto de equipos

que garantiza:

las personas 1

La protección Detectar y cortar las corrientes Seguridad del motor

fuertes.

contra los cortocircuitos y de los cables

y las sobrecargas

El control de potencia Poner en marcha y detener el Seguridad

motor.

y comodidad

de las personas

Acuerdos y Proponemos asociaciones de módulos según la norma IEC 947 para facilitar

la elección. Por otro lado, al haber sido probadas en los laboratorios autori-

homologaciones zados ASEFA y LOVAG y homologadas por el LCIE, garantizan la seguridad

de empleo.

La norma de los arrancadores define la calidad de la asociación con el térmi-

no: coordinación. Las clases de coordinación determinan el grado de deterio-

ro aceptable para el equipo después de un cortocircuito.

Coordinación

de tipo 2

Coordinación

de tipo 1

Coordinación

total

Coordinación Tipo 1 Los daños causados a los componentes del arrancador están admitidos.

Tipo 2 Se admite la soldadura de los contactos del contactor o del arrancador si se

pueden separar fácilmente.

La coordinación de tipo 2 presenta la ventaja de aumentar la seguridad de

las personas y de los bienes.

Total No admite ningún daño ni riesgo de soldadura; ejemplo: contactores-disyun-

tores integral LD.

Ejemplos Asociación b Disyuntor-motor GV2-M + contactor LC1-K o LC1-D.

b Contactor-disyuntor integral LD.

electromecánica b Interruptor-seccionador fusibles GS1 + contactor LC1-D o LC1-F + relé

LR2-D, LR9-F o LT7 disyuntor NS + contactor LC1-F + relé LR9-F o LT7.

Consultar nuestro catálogo “Soluciones de arranque motor” n.° 27498.

Asociación electrónica En determinadas aplicaciones, la salida de motor se puede completar con un

equipo electrónico que permita obtener una gran flexibilidad de utilización de

los motores asíncronos:

b Bien el arrancador-ralentizador progresivo Altistart.

b Bien el variador de velocidad por convertidor de frecuencia Altivar.

Consultar nuestro catálogo “Arrancadores progresivos y variadores de velo-

cidad” n.° 56023.

Schneider Electric 1/23

024_025_38108_ES.FM Page 24 Friday, December 15, 2006 10:56 AM

0

Solución de seguridad Preventa 0

Técnicas de seguridad: riesgo eléctrico

Protección contra los choques eléctricos y las sobreintensidades.

Separación de energías

Objetivo Seguridad de Es necesario diseñar y realizar instalaciones con el fin de garantizar una

1 funcionamiento

seguridad y un funcionamiento satisfactorios.

(decreto n.° 88-1056 de 14/11/88 - Norma NF C 15-100 de mayo de 1991 e IEC 364)

1 2 3 N

Protección contra los Contactos directos

choques eléctricos

b Protección completa:

– Instalación del material en envolventes.

– Grado de protección mínima: IP...

– Cierre con ayuda de una herramienta o de una llave.

– Las envolventes metálicas deben conectarse al conductor de protección.

b Protección particular: utilización de la tensión de potencia o de seguridad

muy baja (TBTP, TBTS).

b Protección adicional: utilización de dispositivos diferenciales de corriente

residual (DDR) de alta sensibilidad (< 30 mA).

Contactos

indirectos

b Protección mediante corte automático de la alimentación en el 1.° o 2.° fallo

según el esquema de conexión a tierra (SLT).

b Empleo de material de doble aislamiento (clase II) según las normas IEC 536

y NF C 20-030.

Protección de los Utilización de un El aparato debe instalarse en la cabecera de cada circuito (cambio de sección

de los conductores). Su elección se determina por:

conductores activos dispositivo de corte

contra las automático contra b El calibre (sección del cable que se desea proteger).

b El poder de corte: intensidad de cortocircuito en el punto considerado (Icu).

sobreintensidades las sobrecargas y b La tensión de empleo (Ue).

los cortocircuitos b El tipo de circuito que se desea proteger: longitudes de cable, tipo de

receptores, etc.

(fusibles o disyuntores)

b Las funciones auxiliares deseadas: señalizaciones, mando o accionamiento

a distancia, etc.

b Los accesorios de instalación o de explotación necesarios: mandos giratorios,

enclavamiento y enclavamiento cubre-bornas, etc.

Separación de energías Principio del Para aislar un equipo deben utilizarse aparatos y medios que permitan a los operarios

llevar a cabo las operaciones de mantenimiento sin correr ningún riesgo.

enclavamiento

Corte plenamente Un disyuntor lleva a cabo obligatoriamente las funciones de

seccionador y de interruptor. Responde a las características

aparente de corte plenamente aparente.

1/24 Schneider Electric

024_025_38108_ES.FM Page 25 Friday, December 15, 2006 10:57 AM

0

Solución de seguridad Preventa 0

Técnicas de seguridad: riesgo eléctrico

Protección contra los fallos de aislamiento

Protección contra los Conexión a tierra

fallos de aislamiento de tipo TN-C 1

PEN

El disparo es obligatorio en el primer fallo. Un fallo fase-tierra se traduce por un

cortocircuito. La protección se realiza a través de los disparadores magnéticos

del disyuntor.

Conexión a tierra

de tipo TN-S

N

PE

Puede que sea necesario añadir un dispositivo diferencial.

Conexión a tierra

de tipo TT

N

PE

El disparo es obligatorio en el primer fallo. Es necesario utilizar un dispositivo di-

ferencial en la cabeza de la instalación. El empleo de un dispositivo de protección

por salida permite mejorar la continuidad de servicio.

Conexión a tierra

de tipo IT

N

PE

CPI

La red se vigila a través de un autómata permanente de aislamiento (CPI).

El primer fallo (no peligroso), se indica por CPI. En el 2.° fallo, disparo obligatorio

(para los magnéticos de disyuntores o diferenciales).

Schneider Electric 1/25

026_029_38109_ES.FM Page 26 Monday, December 11, 2006 11:17 AM

0

Soluciones de seguridad Preventa 0

Normas europeas

Organismos notificados

Normas europeas Son necesarias varias b Creación de un grupo de trabajo internacional (WG: Working Group)

1 etapas para elaborar una

norma europea

para tratar un aspecto determinado.

b Elaboración de un proyecto de norma (prEN) distribuido previamente

para su relectura y comentarios y posterior votación por los comités nacio-

nales.

b Elaboración del texto definitivo de la norma (EN).

Normas europeas Normas relacionadas A través de un mandato de la Comisión Europea, se elaboran respetando

el enfoque de las directivas a las que hacen referencia.

armonizadas estrechamente con

una o varias directivas Su elaboración sigue en primer lugar las mismas etapas que las de cual-

quier norma europea no armonizada, pero su armonización requiere:

de “nuevo enfoque”

(máquinas, baja tensión, – La publicación en el DO (Diario Oficial) de cada país de la Unión Euro-

pea.

compatibilidad – La publicación en el DOCE (Diario Oficial de las Comunidades Euro-

electromagnética), peas).

adoptadas por los

países de la Unión

Europea y la AELE

El cumplimiento de una norma europea

armonizada presupone la conformidad

con la directiva correspondiente

Las normas europeas relativas a la seguridad de las máquinas se clasifi-

can en tres tipos:

b Tipo A

Normas básicas: aspectos generales y principios de diseño.

Seguridad de las máquinas, conceptos básicos y principios generales

de diseño: EN 12100

b Tipo B

Normas de grupo:

B1: aspectos particulares de la seguridad.

– Seguridad eléctrica: EN 60204-1.

B2: relacionado con dispositivos de seguridad.

– Mando bimanual: EN 574.

Paro de emergencia: EN 418.

b Tipo C

Especificaciones de seguridad para una familia de máquinas:

– Equipo y sistema de manutención: prEN 616 a 620.

– Prensas hidráulicas y seguridad: prEN 693.

Organismos notificados Ejemplos Organismos notificados designados por decreto, proceden a realizar los

exámenes e de tipo y emiten las certificaciones e de tipo para las má-

quinas peligrosas (ver la lista en la página 1/29).

Es posible obtener la lista de los organismos habilitados en el ministerio

de trabajo de cada país y ante la comisión de Bruselas.

1/26 Schneider Electric

026_029_38109_ES.FM Page 27 Monday, December 11, 2006 11:17 AM

0

Soluciones de seguridad Preventa 0

Clasificación de las normas europeas

armonizadas por tipos

EN 1114-1

Clasificación de las

normas europeas

armonizadas por tipos

EN 931 1

EN 61496-1

EN 1037 EN 692

EN 60947-5-3

EN 746

EN 418 EN 294

EN 1088

EN 60204-1

EN 60947-5-1

EN 12100

EN 953 EN 1050

EN 954-1

EN 972

EN 1760

EN 1974

EN 574

EN 999

EN 693

EN 415

EN 12100 Conceptos básicos. Principios generales de diseño.

EN 294 Distancias de seguridad para impedir que las extremidades superiores alcancen zonas peligrosas.

EN 954-1 Partes de los sistemas de control relativas a la seguridad.

EN 1050 Principios para la evaluación del riesgo.

EN 60204-1 Equipo eléctrico de las máquinas.

EN 418 Equipo de paro de emergencia (aspectos funcionales; principios de diseño).

EN 574 Dispositivos de mando a dos manos.

EN 953 Protectores.

EN 999 Posicionamiento de los equipos de protección en función de la velocidad de aproximación

de las partes del cuerpo.

EN 1037 Prevención de una puesta en marcha accidental.

EN 1088 Dispositivos de enclavamiento asociados a resguardos.

EN 60947-5-1 Aparatos electromecánicos para circuitos de control.

EN 60947-5-3 Prescripción para detectores de proximidad con comportamiento definido en caso de fallo.

EN 1760 Dispositivos de protección sensibles a la presión.

EN 61496-1 Equipos de protección electrosensibles.

EN 415 Seguridad de las máquinas de embalaje.

EN 692 Prensas mecánicas.

EN 693 Prensas hidráulicas.

EN 746 Equipos térmicos industriales.

EN 931 Máquinas para la fabricación de calzado.

EN 972 Máquinas para curtir.

EN 1114-1 Máquinas para caucho y materiales de plástico - Extrusoras.

EN 1974 Máquinas para productos alimentarios - Máquinas para cortar.

En el esquema superior se representan las relaciones entre algunas normas europeas provisionales y definitivas (el

dibujo tan sólo muestra una pequeña selección de cada tipo).

La zona interior incluye las normas A y B.

La zona exterior representa la norma C.

El contenido de la norma C está basado en las normas A y B.

Schneider Electric 1/27

026_029_38109_ES.FM Page 28 Monday, December 11, 2006 11:17 AM

0

Soluciones de seguridad Preventa 0

Extractos de las normas

Norma EN 12100 La norma EN 12100 es una norma de tipo A que se divide en 2 partes.

1 Seguridad de las máquinas

Conceptos básicos

Principios generales de diseño

La primera parte incluye: las definiciones de los conceptos básicos, la enumeración y la descripción de los diferentes

riesgos, la metodología de diseño y realización de máquinas seguras y la evaluación del riesgo.

La segunda parte ofrece consejos para la utilización de las diferentes técnicas disponibles para realizar las 4 etapas

de esta estrategia (prevención intrínseca, protección, instrucciones para el usuario y disposiciones adicionales).

Norma EN 60204-1 Esta norma (tipo B) presupone la conformidad con los requisitos básicos de las directivas sobre máquinas y de baja

tensión.

Seguridad de las máquinas

Equipos eléctricos de las máquinas

La norma EN 60204-1 es la norma de referencia para el equipo eléctrico de las máquinas en todos sus aspectos:

industriales

protección de las personas, de la máquina y el equipo, diálogo Hombre-Máquina, sistema de control, conexión, ca-

bleado, documentación, marcado.

Definición de 3 categorías de parada:

b Categoría 0: parada por supresión inmediata de la potencia en los accionadores (ejemplo: parada no controlada).

b Categoría 1: parada controlada manteniendo la potencia en los accionadores hasta la parada de la máquina; a

continuación, corte de la potencia al pararse los accionadores cuando se consigue la parada.

b Categoría 2: parada controlada manteniendo la potencia en los accionadores.

Nota: no debe confundirse con las categorías de los sistemas de control según EN 954-1.

Norma EN 1088 Esta norma presupone la conformidad con los requisitos básicos de la directiva sobre máquinas.

Seguridad de las máquinas

b Definición de:

Dispositivos de enclavamiento

asociados a resguardos

– Protector con dispositivo de enclavamiento.

Principios

– Protector con dispositivo de enclavamiento integrado.

– Autocontrol: continuo (parada inmediata si se produce un fallo), discontinuo (parada del ciclo posterior de funciona-

miento si aparece un fallo).

– Acción mecánica positiva.

– Apertura positiva.

b Clasificación de los sistemas de enclavamiento según los aspectos tecnológicos.

b Requisitos para el diseño de los dispositivos de enclavamiento: diseño y montaje (leva, fallo del modo común), in-

terruptores de llave, etc.

b Requisitos tecnológicos adicionales para dispositivos de enclavamiento eléctrico: modo positivo, contacto de aper-

tura = contacto de apertura positiva.

b Criterios de elección: en función del tiempo de puesta en parada, de la frecuencia de acceso.

b Anexos (informativos): principios, ventajas, observaciones, figuras.

Norma EN 418 Esta norma presupone la conformidad con los requisitos básicos de la Directiva sobre máquinas.

Seguridad de las máquinas

Paro de emergencia:

Equipos de paro de emergencia

Principios

b Función destinada a:

– Paliar riesgos existentes o que estén apareciendo y que puedan afectar a las personas (riesgos originados por ano-

malías).

– Ser activada por el operario.

b Requisitos de seguridad:

– La función de paro de emergencia debe estar disponible y poder funcionar en todo momento.

– El paro de emergencia debe funcionar según el principio de la acción positiva (definido en la norma EN 12100).

– El paro de emergencia puede ser de categoría 0 (interrupción inmediata de la alimentación de energía del accio-

nador) o categoría 1 (parada controlada; los accionadores siguen alimentados en energía para que puedan parar la

máquina; a continuación, corte de la potencia cuando se consigue la parada).

Norma EN 574 Esta norma presupone la conformidad con los requisitos básicos de la directiva sobre máquinas.

Seguridad de las máquinas

La norma EN 574 define tres tipos de mandos bimanuales.

Mandos bimanuales

Para las máquinas peligrosas sujetas al examen e de tipo, sólo se permite el tipo III C.

1/28 Schneider Electric

026_029_38109_ES.FM Page 29 Monday, December 11, 2006 11:17 AM

0

Soluciones de seguridad Preventa 0

Máquinas peligrosas y componentes

de seguridad sujetos al examen e de tipo

(anexo IV de la Directiva sobre máquinas)

Máquinas peligrosas 1. Sierras circulares (de una o varias hojas) para trabajar la madera y materiales similares o bien los productos cár-

1.1

nicos y similares.

Máquinas para serrar, con herramienta en posición fija durante el trabajo, con mesa fija y avance manual de la

1

pieza o con arrastre extraíble.

1.2 Máquinas para serrar, con herramienta en posición fija durante el trabajo y mesa-caballete o carro de movimiento

alterno, con desplazamiento manual.

1.3 Máquinas para serrar, con herramienta en posición fija durante el trabajo, con dispositivo de serie del acciona-

miento mecanizado de las piezas para serrar, con carga y descarga manual.

1.4 Máquinas para serrar, con herramienta móvil en curso de trabajo y desplazamiento mecanizado, con carga y

descarga manual.

2. Máquinas para desbastar con avance manual para trabajar la madera.

3. Máquinas de cepillado de superficies, con carga y descarga manual, para trabajar la madera y los productos cár-

nicos.

4. Sierras de cinta con mesa fija y con mesa o carro móvil, con carga y descarga manual para trabajar la madera

y materiales similares o bien los productos cárnicos y similares.

5. Máquinas combinadas de los tipos mencionados en los puntos 1 a 4 y en el punto 7 para trabajar la madera y

materiales similares.

6. Espigadoras de varios ejes con avance manual para trabajar la madera.

7. Fresadoras de eje vertical con avance manual para trabajar la madera y materiales similares.

8. Sierras de cadena portátiles para trabajar la madera.

9. Prensas, incluidas las plegadoras, para trabajar en frío los metales, con carga y descarga manual y cuyos ele-

mentos móviles de trabajo pueden tener una trayectoria superior a 6 milímetros y una velocidad superior a

30 milímetros por segundo.

10. Máquinas de moldeado de plásticos por inyección o por compresión con carga y descarga manual.

11. Máquinas de moldeado de caucho por inyección o por compresión con carga y descarga manual.

12. Máquinas para los trabajos subterráneos de los siguientes tipos:

– Máquinas móviles sobre carriles: locomotoras y cucharas de frenado.

– Apuntalamiento mercante hidráulico.

– Motores de combustión interna destinados a equipar las máquinas para los trabajos subterráneos.

13. Cucharas de recogida de residuos domésticos con carga manual y mecanismo de compresión.

14. Dispositivos de protección y árboles con eje de transmisión móviles tal y como se describen en los puntos

3, 4 y 7.

15. Puentes elevadores para vehículos.

16. Aparatos de elevación de personas con riesgo de caída vertical superior a 3 metros.

17. Máquinas para la fabricación de artículos pirotécnicos.

Componentes 1. Dispositivos electrosensibles diseñados para la detección de las personas (barreras inmateriales, alfombras sen-

sibles, detectores electromagnéticos).

de seguridad

2. Bloques lógicos que realizan funciones de seguridad para mandos bimanuales.

3. Pantallas móviles automáticas para la protección de las máquinas descritas en los puntos 9, 10 y 11 anteriores.

4. Estructuras de protección contra el riesgo de vuelta (ROPS).

5. Estructuras de protección contra el riesgo de caída de objetos (FOPS).

Schneider Electric 1/29

También podría gustarte

- Manual de Operacion S5 EV - TM 100Documento138 páginasManual de Operacion S5 EV - TM 100Gonzalo Mejia100% (5)

- Manual Barredora Strada PDFDocumento331 páginasManual Barredora Strada PDFNico Jeria100% (2)

- F TT 03Documento2 páginasF TT 03JOSE FLORES100% (4)

- AC200-super Es PDFDocumento972 páginasAC200-super Es PDFjavier cjuro100% (1)

- GECB (Informacià N General) PDFDocumento37 páginasGECB (Informacià N General) PDFatom2013xd75% (4)

- Manual Erbe APC 2Documento66 páginasManual Erbe APC 2santiagoAún no hay calificaciones

- Preguntas Resueltas de MicroeconomiaDocumento23 páginasPreguntas Resueltas de MicroeconomiaLuis Piscoya Rojas100% (11)

- Estudio Marcos 1 40 Al 45Documento5 páginasEstudio Marcos 1 40 Al 45Reynaldo CifuentesAún no hay calificaciones

- Manual de Producto ABB, Robots Articulados, 3HAC023637-005es.Documento243 páginasManual de Producto ABB, Robots Articulados, 3HAC023637-005es.Juan CobosAún no hay calificaciones

- Manual Defensas de MaquinasDocumento42 páginasManual Defensas de MaquinasMisael Abraham Herrera RojasAún no hay calificaciones

- UM MSI-TB Es 50124410Documento37 páginasUM MSI-TB Es 50124410ClaudioFonsecaAún no hay calificaciones

- M11J021 Vol1Documento77 páginasM11J021 Vol1Pablo GonzalezAún no hay calificaciones

- Manual Samson PDFDocumento60 páginasManual Samson PDFvictor vargasAún no hay calificaciones

- Arotherm vwl5585 3 Manual de Instalacin 1499446Documento40 páginasArotherm vwl5585 3 Manual de Instalacin 1499446Eduardo CanoAún no hay calificaciones

- Manual Defensas Maquinas PDFDocumento42 páginasManual Defensas Maquinas PDFLuis Alberto Pérez SaavedraAún no hay calificaciones

- Manejo de HerramientasDocumento21 páginasManejo de HerramientascarmenAún no hay calificaciones

- Manual AEB1F, AEB1L, AEB.E, AEB.N, AEB.H, AEDB1EDocumento60 páginasManual AEB1F, AEB1L, AEB.E, AEB.N, AEB.H, AEDB1EJesus S. QuijadaAún no hay calificaciones

- Instrucciones de Servicio: Alzadora 1571Documento108 páginasInstrucciones de Servicio: Alzadora 1571Carlos Moreno100% (2)

- Instrucciones de Servicio: Desvío de Expulsión 3715Documento62 páginasInstrucciones de Servicio: Desvío de Expulsión 3715Carlos MorenoAún no hay calificaciones

- Instrucciones de Servicio: Müller Martini Buchbinde-Systeme AGDocumento124 páginasInstrucciones de Servicio: Müller Martini Buchbinde-Systeme AGCarlos MorenoAún no hay calificaciones

- Helioset Acumualador y Grupo Hidrulicopresurizado 590361Documento32 páginasHelioset Acumualador y Grupo Hidrulicopresurizado 590361juanjose beatoAún no hay calificaciones

- Instrucciones de Instalación Y Mantenimiento: Turbomag PlusDocumento24 páginasInstrucciones de Instalación Y Mantenimiento: Turbomag PlussantiagocarabellaAún no hay calificaciones

- AC80 2 48159j Part1 - EsDocumento538 páginasAC80 2 48159j Part1 - EsRicardo Ricaldi Calderon100% (1)

- Ig 175 Es 02Documento32 páginasIg 175 Es 02JavierAún no hay calificaciones

- Manual Del Producto IRB4600 3HAC033453-005 - Revd - EsDocumento340 páginasManual Del Producto IRB4600 3HAC033453-005 - Revd - EsOscsr Rojo100% (1)

- 3HAC026660 Es1600Documento414 páginas3HAC026660 Es1600Juan CobosAún no hay calificaciones

- M11J021 Vol2Documento193 páginasM11J021 Vol2Pablo GonzalezAún no hay calificaciones

- Plegadora CizallaDocumento20 páginasPlegadora CizallaJose SaraAún no hay calificaciones

- Transpaleta 6.PHW-2506 - EspDocumento20 páginasTranspaleta 6.PHW-2506 - EspJefatura de Planta Invemet PeruAún no hay calificaciones

- K507S 100S Es 2012-02 PDFDocumento84 páginasK507S 100S Es 2012-02 PDFCarlos Mario Venegas ArangoAún no hay calificaciones

- Manual de InstruccionesDocumento198 páginasManual de InstruccionesJulioAún no hay calificaciones

- Manual de Mantenimiento TripRiteDocumento609 páginasManual de Mantenimiento TripRiteRodry Aguilar RiveraAún no hay calificaciones

- Reductores BSFDocumento84 páginasReductores BSFfernandocushwakeAún no hay calificaciones

- Operator's ManualDocumento124 páginasOperator's ManualMoises GmAún no hay calificaciones

- Manual Irb 120Documento240 páginasManual Irb 120Sofian Zeriouhi BachaouiAún no hay calificaciones

- Manual SiempelkampDocumento720 páginasManual Siempelkampmichael pinoAún no hay calificaciones

- BA MHL350 5700 XXXX Es 30.07.2019 01Documento338 páginasBA MHL350 5700 XXXX Es 30.07.2019 01Dario Sandoval100% (2)

- Manual de Operacion Superestructura AC 100Documento974 páginasManual de Operacion Superestructura AC 100Alejandro ZuñigaAún no hay calificaciones

- Dl330-5c Spanish ADocumento130 páginasDl330-5c Spanish ARodrigo ContrerasAún no hay calificaciones

- Manual de Operador Jumbo Sanvik DD210Documento98 páginasManual de Operador Jumbo Sanvik DD210Minera Pacifico Sur100% (2)

- FMDS0776 EspDocumento48 páginasFMDS0776 EspCarlos JiménezAún no hay calificaciones

- AC80-2-48189 Grua-Part1 - EsDocumento540 páginasAC80-2-48189 Grua-Part1 - EsReynerio AlvarezAún no hay calificaciones

- IEC 62305-2 - Portugues Traduzida Do EspanholDocumento171 páginasIEC 62305-2 - Portugues Traduzida Do Espanholjosecarlosleme100% (2)

- Freno PMS 420 K604516 - Es - La - 15Documento75 páginasFreno PMS 420 K604516 - Es - La - 15Bart12 ImpAún no hay calificaciones

- Instalacin Genia Air 591623Documento44 páginasInstalacin Genia Air 591623FernandoAún no hay calificaciones

- 0171E ES DX D 300 U ArmDocumento100 páginas0171E ES DX D 300 U ArmMarcela PanarioAún no hay calificaciones

- Manual Del Operador SPDocumento94 páginasManual Del Operador SPWalter Luis Mejico NarcisoAún no hay calificaciones

- ELI-347 - 2019-1 - Tarea 3 Grupo ADocumento14 páginasELI-347 - 2019-1 - Tarea 3 Grupo ABenjamín Troncoso GonzálezAún no hay calificaciones

- Safety KR C4 UL EsDocumento40 páginasSafety KR C4 UL EsRuben Gaytan LealAún no hay calificaciones

- Manual Andamio MEKANODocumento42 páginasManual Andamio MEKANOSebastianAún no hay calificaciones

- Manual de Producto IRB120Documento280 páginasManual de Producto IRB120Ivan Gavilan50% (2)

- Blitzplaner Esp 2007Documento326 páginasBlitzplaner Esp 2007sergiotscribd0% (1)

- 3HAC020993 EsDocumento478 páginas3HAC020993 EsMajoideXAún no hay calificaciones

- GS10-2 #55555 Manual Es 2014-02 DPXDocumento126 páginasGS10-2 #55555 Manual Es 2014-02 DPXCarlos Mario Venegas ArangoAún no hay calificaciones

- Gestión de Activos Físicos - Apuntes UChileDocumento124 páginasGestión de Activos Físicos - Apuntes UChilecferreir100% (2)

- Análisis de Riesgo para La Batería de Separación Poza Rica v.1Documento125 páginasAnálisis de Riesgo para La Batería de Separación Poza Rica v.1André Noriega100% (1)

- Manual Jumbo DL330 PDFDocumento142 páginasManual Jumbo DL330 PDFRimbertAún no hay calificaciones

- Haulotte STAR8, 10 y STAR22, 26J (Castellano 10-2015)Documento104 páginasHaulotte STAR8, 10 y STAR22, 26J (Castellano 10-2015)Juan Carlos Rubio FrescoAún no hay calificaciones

- DEL MEDICAL - Manual de Bucky 8000Documento243 páginasDEL MEDICAL - Manual de Bucky 8000MACTR100% (1)

- PLM 100 300 600 1000 MesDocumento16 páginasPLM 100 300 600 1000 MesRuben TapiaAún no hay calificaciones

- AC140 14236 Part1 - EsDocumento976 páginasAC140 14236 Part1 - EsLaureano AguirreAún no hay calificaciones

- Guía de instalación para locales de pública concurrenciaDe EverandGuía de instalación para locales de pública concurrenciaCalificación: 5 de 5 estrellas5/5 (1)

- Código técnico de edificación. Guía práctica para el instaladorDe EverandCódigo técnico de edificación. Guía práctica para el instaladorAún no hay calificaciones

- Multipurpose Vacuum Cups: Ventosas de Copa PolivalentesDocumento7 páginasMultipurpose Vacuum Cups: Ventosas de Copa PolivalentesKaaAún no hay calificaciones

- Reactancias de Filtrado: Protección y ControlDocumento14 páginasReactancias de Filtrado: Protección y ControlKaaAún no hay calificaciones

- VC 75 Nit + Rac9 R1/4 M: How To OrderDocumento2 páginasVC 75 Nit + Rac9 R1/4 M: How To OrderKaaAún no hay calificaciones

- Multipurpose Bellows Vacuum Cups: Ventosas de Fuelle PolivalentesDocumento7 páginasMultipurpose Bellows Vacuum Cups: Ventosas de Fuelle PolivalentesKaaAún no hay calificaciones

- Sensores Inductivos: ContenidoDocumento24 páginasSensores Inductivos: ContenidoKaaAún no hay calificaciones

- 400020E09 Fichas Soluciones ManutencionDocumento20 páginas400020E09 Fichas Soluciones ManutencionKaaAún no hay calificaciones

- Ctin BPDocumento2 páginasCtin BPKaaAún no hay calificaciones

- Lexium 32Documento124 páginasLexium 32KaaAún no hay calificaciones

- Detección Electrónica: TelemecaniqueDocumento58 páginasDetección Electrónica: TelemecaniqueKaaAún no hay calificaciones

- Motores Vectoriales - Ver1 - 1Documento11 páginasMotores Vectoriales - Ver1 - 1KaaAún no hay calificaciones

- ADGG038PODocumento4 páginasADGG038POKaaAún no hay calificaciones

- ADGG001PODocumento5 páginasADGG001POKaaAún no hay calificaciones

- Software - Wikipedia, La Enciclopedia LibreDocumento23 páginasSoftware - Wikipedia, La Enciclopedia LibreKaaAún no hay calificaciones

- Hardware - Wikipedia, La Enciclopedia LibreDocumento10 páginasHardware - Wikipedia, La Enciclopedia LibreKaaAún no hay calificaciones

- Catálogo Lexium 15Documento184 páginasCatálogo Lexium 15KaaAún no hay calificaciones

- Catalogo Soluciones de Seguridad Preventa 2007. Capitulo 2Documento122 páginasCatalogo Soluciones de Seguridad Preventa 2007. Capitulo 2KaaAún no hay calificaciones

- BMH Manual v100 EsDocumento88 páginasBMH Manual v100 EsKaaAún no hay calificaciones

- SchorchDocumento52 páginasSchorchKaaAún no hay calificaciones

- Manual FESTO CPV10Documento194 páginasManual FESTO CPV10KaaAún no hay calificaciones

- Diodos de Desacoplamiento 2938963Documento5 páginasDiodos de Desacoplamiento 2938963KaaAún no hay calificaciones

- 1718 SCE SPF Edicion 2018Documento89 páginas1718 SCE SPF Edicion 2018KaaAún no hay calificaciones

- ABB - Manual de Referencia Tecnica - Parámetros Del SistemaDocumento722 páginasABB - Manual de Referencia Tecnica - Parámetros Del SistemaKaaAún no hay calificaciones

- EnergyDin ESDocumento40 páginasEnergyDin ESKaaAún no hay calificaciones

- Renacen Los Barones de AzucarDocumento2 páginasRenacen Los Barones de AzucarCentro Peruano de Estudios Sociales - CEPES100% (1)

- Clase 3 Caso Vidal e Hijos PF PDFDocumento18 páginasClase 3 Caso Vidal e Hijos PF PDFLucia Carolina Ilizarbe CuadrosAún no hay calificaciones

- Diagnóstico AmbientalDocumento3 páginasDiagnóstico AmbientalCarlos Eleodoro Romero CruzAún no hay calificaciones

- Las Gestiones Didácticas y Pedagógicas en Lasinstituciones de EtpDocumento29 páginasLas Gestiones Didácticas y Pedagógicas en Lasinstituciones de EtpFernanda TorresAún no hay calificaciones

- Niif Referidas Al Reconocimiento, Valoracion, Presentacion y Revelacion de Actvos-OkDocumento18 páginasNiif Referidas Al Reconocimiento, Valoracion, Presentacion y Revelacion de Actvos-OkViviana Castro Rojas100% (1)

- Test de Asertividad RuthDocumento3 páginasTest de Asertividad RuthBetka HiddlestonAún no hay calificaciones

- Finanzas I Unidad 1Documento116 páginasFinanzas I Unidad 1Felipe Khalid Navarro P100% (1)

- Acta de Constitución de AsociaciónDocumento10 páginasActa de Constitución de AsociaciónnoeAún no hay calificaciones

- Adormecer Al NinoDocumento2 páginasAdormecer Al NinopalomaroselyAún no hay calificaciones

- Serfinanza 5432807350517145 19032023Documento5 páginasSerfinanza 5432807350517145 19032023Roberto VillegasAún no hay calificaciones

- La Inocencia de Los Desherados (3506)Documento190 páginasLa Inocencia de Los Desherados (3506)angelaAún no hay calificaciones

- Memoria de Demanda LaboralDocumento4 páginasMemoria de Demanda LaboralkattiasofiaqAún no hay calificaciones

- Esquema de Coherencia GlobalDocumento2 páginasEsquema de Coherencia GlobalFranco Belizario TorresAún no hay calificaciones

- 07 Elementos SimbolicosDocumento6 páginas07 Elementos SimbolicosrgtqAún no hay calificaciones

- Planilla OspagaDocumento2 páginasPlanilla OspagaClau AyshAún no hay calificaciones

- Act 7 Diseño OrganizacionalDocumento2 páginasAct 7 Diseño OrganizacionalRoberto Martinez100% (1)

- Cronograma DIPLOMADO I G20-1Documento4 páginasCronograma DIPLOMADO I G20-1luispch14Aún no hay calificaciones

- La Oracion Segun El Coran67767Documento106 páginasLa Oracion Segun El Coran67767Primo SotoAún no hay calificaciones

- Calculo de Accesorios de PerforacionDocumento8 páginasCalculo de Accesorios de PerforacionJesus Aragon TejadaAún no hay calificaciones

- Evaluación Final-Acción Psicosocial y EducaciónDocumento38 páginasEvaluación Final-Acción Psicosocial y EducaciónEliza Acosta100% (1)

- Mapa Estratégico BCP - Grupo 2.Documento12 páginasMapa Estratégico BCP - Grupo 2.Katy Flores OrihuelaAún no hay calificaciones

- Guia Etica y ValoresDocumento3 páginasGuia Etica y ValoresDiana Carolina Sapuyes NarvaezAún no hay calificaciones

- Preguntometro 4º 2015Documento100 páginasPreguntometro 4º 2015Jesus María Ramirez RodríguezAún no hay calificaciones

- Contrato de Alquiler 1Documento3 páginasContrato de Alquiler 1JoseDiazAyra100% (1)

- Aurobindo - La MadreDocumento45 páginasAurobindo - La MadreAesir Baldr's Collection0% (1)

- PC - 2 PRACTICA CALIFICADA 2 (Finanzas)Documento6 páginasPC - 2 PRACTICA CALIFICADA 2 (Finanzas)Jose Siancas RivasAún no hay calificaciones

- Kerbrat OrecchioniCap2Documento47 páginasKerbrat OrecchioniCap2ferfernandez2Aún no hay calificaciones