Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo Violet1

Cargado por

Yofre CortesTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Trabajo Violet1

Cargado por

Yofre CortesCopyright:

Formatos disponibles

ACTIVIDAD DE APRENDIZAJE No 6: BALANCEO DE LINEA DE PRODUCCION MODULAR

FASE DE PROYECTO: EJECUCION

COMPETENCIA: ORGANIZAR LAS ACTIVIDADES DE PRODUCCION DE ACUERDO CON

LOS OBJETIVOS EMPRESARIALES.

RAP a evaluar: REALIZAR ESTUDIOS DE TIEMPOS Y MOVIMIENTO DE LOS PROCESOS

DE PRODUCCIÓN DE ACUERDO CON LOS MÉTODOS Y TÉCNICAS ESTABLECIDOS.

ELABORAR EL DISEÑO O REDISEÑO DE DISTRIBUCIÓN EN PLANTA CONFORME A

NORMAS ESTABLECIDAS TENIENDO EN CUENTA PARÁMETROS TÉCNICOS,

OPERATIVOS Y TECNOLÓGICOS.

Estimado aprendiz, como resultado de la medición del trabajo, empleando la técnica del estudio

de tiempos con cronómetro, se obtiene el tiempo estándar, SAM, para elaborar una unidad de

producto. Teniendo en cuenta que el SAM es la base para Planear, Programar y Controlar la

Producción, PPCP, se va a balancear una línea de ensamble de camisetas infantiles

masculinas.

El balanceo de línea es una de las herramientas más importantes para el control de la

producción, ya que de una línea de fabricación equilibrada depende la optimización de ciertas

variables que afectan la productividad de un proceso, tales como inventarios de producto en

proceso, tiempos de fabricación y entregas parciales de producción.

El objetivo fundamental de un balanceo de línea es igualar los tiempos de trabajo en todas las

operaciones del proceso.

Existe una serie de condiciones que limitan el alcance de un balanceo de línea, cantidad,

continuidad y equilibrio.

Cantidad: El volumen o cantidad a producir debe ser suficiente para cubrir la preparación de

una línea, es decir, se debe considerar el costo de preparación de la línea y el ahorro que ella

tendría aplicado al volumen proyectado de la producción (teniendo en cuenta la duración que

tendrá el proceso).

Equilibrio: Se deben asignar operaciones a cada trabajador por igual en cuestión de

tiempo, esto quiere decir que no se dará a uno más tiempo productivo que a otro. Los tiempos

que se toman para el balanceo son los estándares de las operaciones del proceso.

Continuidad: La detención de la línea de producción en cualquier punto interrumpe la

alimentación del resto de las operaciones, por lo tanto, se deben tomar medidas de gestión que

permitan asegurar un aprovisionamiento continuo de materiales, insumos, piezas y sub-

ensambles, así como coordinar la estrategia de mantenimiento que minimice las fallas en los

equipos involucrados en el proceso.

Conocidos los tiempos de las operaciones → determinar el número de operadores

necesarios para cada operación,

Conocido el tiempo de ciclo → minimizar el número de estaciones de trabajo,

Conocido el número de estaciones de trabajo → asignar elementos de trabajo a las

mismas.

La Distribución en Planta es el ordenamiento físico de los elementos industriales. Un estudio

de distribución en planta se puede aplicar en una instalación ya existente, en una nueva o en

una proyectada.

Objetivo de la Distribución en Planta: Conseguir que la circulación de los materiales sea

fluída a lo largo del proceso, evitando así el costo de las demoras y esperas que se presentan

cuando se detiene dicha circulación.

Tipos de Distribución en Planta: Distribución por Posición Fija – Distribución por Proceso o

por Función – Distribución en Cadena, en Línea o por Producto.

Principios de la Distribución en Planta, según Richard Muther:

Principio de la integración de conjunto,

Principio de la mínima distancia recorrida,

Principio de la circulación o flujo de materiales,

Principio del espacio cúbico,

Principio de la satisfacción y de la seguridad,

Principio de la flexibilidad,

Factores a tener en cuenta en la Distribución en Planta:

El peso, volumen y movilidad del producto,

La complejidad del producto final,

La longitud del proceso con respecto al tiempo de manipulación,

La medida en que el proceso tiende hacia la distribución en masa.

Referencias Bibliográficas:

ESTUDIO DEL TRABAJO – Medición del Trabajo. Roberto García Criollo. Ed Mc Graw Hill.

DISTRIBUCION EN PLANTA: Ordenación racional de los elementos de producción. Richard

Muther.

PROCESO DE ELABORACION DE CAMISETA INFANTIL M/C TEJIDO DE PUNTO CUELLO

Y PUÑOS EN RIB

Camiseta manga corta con cuellos y puños en Rib, corte diagonal en hombros, cuello.

Hombros, cortes y sisas asentados a 1/8”; ruedo en recubridora a 2 cms.

MAQUINARIA

FILETEADORA 3H PUNT. SENC.

PLANA 1 AGUJA.

RECUBRIDORA 3H SIN REC.

PLANCHA A VAPOR NORMAL

DESCRIPCION MAQUINA SAM (100%)

1. Unir cortes curvos de 30 cm (x4) 5043 1,184

2. Pespuntar cortes L 35 (x4) 3011 1,196

3. Cerrar Banda Cuello 5043 0,210

4. Pegar Marquilla Talla Off Corss 3011 0,195

5. Montar Cuello de molde Pto L 50 5043 0,704

6. Pespuntar Cuello Dificultad 3011 0,765

7. Unir Mangas Pto, 1 parada, L 40 (x2) 5043 0,798

8. Pespuntar Sisas 3011 0,738

9. Unir Costados M/C recto niño pto L 120 5043 0,888

10. Cerrar Bandas de Puños tejidos 5043 0,343

11. Pegar Puños de molde a Mangas Pto L 30 5043 1,231

12. Asentar Pegada de Puños (x2) 3011 0,785

13. Doblar y Asentar Ruedo niño, Pto, Recto, L 120 4063 0,670

TOTAL SAM (100%) DE ENSAMBLE 9,707

14. Pulir y Revisar Camiseta M/L y M/C MANUAL 1,401

15. Retirar Sticker (x5) MANUAL 0,216

16. Retirar Sticker (x2) MANUAL 0,170

TOTAL SAM(100%) DE TERMINACION O ACABADO 1,787

17. Planchar Camiseta PLANCHA 0,352

Con base en la información anterior se pide BALANCEAR LA LINEA DE PRODUCCION

MODULAR para la fase de ensamble (operaciones 1 a 13) y organizar físicamente los puestos

de trabajo, DISTRIBUCION EN PLANTA = LAYOUT, asignando las cargas correspondientes a

cada uno de ellos. Tenga en cuenta los siguientes parámetros y presente el desarrollo de la

actividad en el formato de Excel adjunto.

EQUIPO DE PROYECTO No de OPERARIOS EFICIENCIA (%) TURNO DE TRABAJO

1 5 95 480 minutos/día

2 6 90 480 minutos/día

3 7 85 480 minutos/día

4 5 80 480 minutos/día

5 6 75 480 minutos/día

6 7 70 480 minutos/día

Evidencias de producto a entregar:

Línea de producción balanceada.

Asignación de cargas de trabajo.

Distribución en planta o Layout.

Diagrama de Recorrido.

Fecha límite de envío de la actividad: Viernes 05/11/2021 a las 2:00 PM.

Esta misma actividad de aprendizaje se debe presentar como actividad de proyecto, aplicando

la temática a la línea de producción de la empresa donde se esté desarrollando el proyecto

formativo.

Ing. LSSGB Violet Amarillis Hani Díaz

Instructor T.C. Grado 20 C.I.A.

También podría gustarte

- Guía de mantenimiento de instalaciones fotovoltaicasDe EverandGuía de mantenimiento de instalaciones fotovoltaicasAún no hay calificaciones

- INCUMPLIMIENTODocumento3 páginasINCUMPLIMIENTOjose miguel silvera murcia100% (1)

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Nic Niif Plenas Cuadro ComparativoDocumento3 páginasNic Niif Plenas Cuadro ComparativoFabian Mauricio Diaz GAún no hay calificaciones

- Ejemplo SGC InnovaDocumento171 páginasEjemplo SGC InnovaomarAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209De EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Calificación: 5 de 5 estrellas5/5 (1)

- Estudio de Tiempos y Movimientos. Panaderia TrapecioDocumento73 páginasEstudio de Tiempos y Movimientos. Panaderia TrapecioViviana Alayo0% (1)

- Gadp U2 Ea LuzlDocumento11 páginasGadp U2 Ea LuzlHollowpiolo1980100% (1)

- Trabajo MicroeconomiaDocumento6 páginasTrabajo MicroeconomiajuliethAún no hay calificaciones

- Taller Unidad III PresupuestosDocumento7 páginasTaller Unidad III PresupuestosNatalia Almendra Ávila LópezAún no hay calificaciones

- Modelo Contrato Formacion Alternancia 421Documento8 páginasModelo Contrato Formacion Alternancia 421Judith MRAún no hay calificaciones

- Manufactura y Balanceo de LineasDocumento14 páginasManufactura y Balanceo de LineasIsidro GonzalezAún no hay calificaciones

- Unidad 3 Balanceo de LíneasDocumento9 páginasUnidad 3 Balanceo de LíneasFrancisco Javier Hernandez FigueroaAún no hay calificaciones

- Sector CEVICHERIADocumento25 páginasSector CEVICHERIAAnggelyque Contreras Cabrera0% (1)

- Visión Estratégica Del ServicioDocumento27 páginasVisión Estratégica Del ServicioKARLA MAún no hay calificaciones

- S11.s22 - Balance de Linea IIDocumento48 páginasS11.s22 - Balance de Linea IIfernando romeroAún no hay calificaciones

- Guion Audiencia 372Documento34 páginasGuion Audiencia 372Jorge Armando EnriquezAún no hay calificaciones

- A.A. Integradora 1.Documento10 páginasA.A. Integradora 1.Fer RochaAún no hay calificaciones

- S5A Analisis PrendaDocumento5 páginasS5A Analisis PrendaNotlim Otrebla Ollis Azolañep100% (2)

- Balanceo, Estudio de Tiempos y MovimientosDocumento9 páginasBalanceo, Estudio de Tiempos y MovimientosYofre CortesAún no hay calificaciones

- DesarrolloClase 2 APOIIDocumento11 páginasDesarrolloClase 2 APOIIPaola Ruiz DanielAún no hay calificaciones

- Balanceo de LineasDocumento10 páginasBalanceo de LineasIvan MtzAún no hay calificaciones

- EvalPra 20201 Adm ProduccionDocumento4 páginasEvalPra 20201 Adm ProduccionLuisa FernandaAún no hay calificaciones

- Actividad 4Documento23 páginasActividad 4Paola Zurutuza HdezAún no hay calificaciones

- Diapositivas Pintex FinalDocumento50 páginasDiapositivas Pintex FinalSandra Juliana Bautista RiveraAún no hay calificaciones

- Trabajo Final TornoDocumento22 páginasTrabajo Final TornoAnonymous lQ6xNOuQAún no hay calificaciones

- AO Practica 10 Control Actividad Produccion - PAC ALUMNODocumento14 páginasAO Practica 10 Control Actividad Produccion - PAC ALUMNOIsahi HernandezAún no hay calificaciones

- Protocolo de Entrega - Escenario 3Documento44 páginasProtocolo de Entrega - Escenario 3distritogym46Aún no hay calificaciones

- Ejercicio Tarea 2Documento10 páginasEjercicio Tarea 2Maria Fernanda Ruiz FloresAún no hay calificaciones

- Videoconferencia - Unidad 3 - Gestión de OperacionesDocumento33 páginasVideoconferencia - Unidad 3 - Gestión de Operacionesesteban LizondoAún no hay calificaciones

- Curvas de AprendizajeDocumento18 páginasCurvas de AprendizajeElias CuasquerAún no hay calificaciones

- TPS2 203 12108219 20231Documento7 páginasTPS2 203 12108219 20231INVERSIONES AMBIENTALES MLNS C.A.Aún no hay calificaciones

- Modelo de Lineas de Ensamble Sin Relleno ProyectarDocumento41 páginasModelo de Lineas de Ensamble Sin Relleno Proyectarggarfi1979Aún no hay calificaciones

- Taller y Apuntes de ClaseDocumento10 páginasTaller y Apuntes de ClaseLuisa DominguezAún no hay calificaciones

- Balanceo de LíneaDocumento42 páginasBalanceo de LíneaCarlos GonCabAún no hay calificaciones

- Practica 12 Balance Cant de OperariosDocumento5 páginasPractica 12 Balance Cant de OperariosMichael Steven Pedreros RamosAún no hay calificaciones

- Tarea FinalDocumento15 páginasTarea FinalRESUMEN DE PELICULAS por ALARCON22Aún no hay calificaciones

- Caso de Estudio Linea de BalanceoDocumento7 páginasCaso de Estudio Linea de Balanceoyanethaconcha86gmail.comAún no hay calificaciones

- Entre Ga Plant AsDocumento10 páginasEntre Ga Plant AsLeonardoAún no hay calificaciones

- Analisis de Taller de Simulacion Por Karla Arias JimenezDocumento10 páginasAnalisis de Taller de Simulacion Por Karla Arias JimenezJOHAN HABID OROZCO ARAUJOAún no hay calificaciones

- R 82781Documento9 páginasR 82781edgar_meca1000Aún no hay calificaciones

- Naid Naid-337 TrabajofinalDocumento12 páginasNaid Naid-337 TrabajofinalElvis Espinoza85% (13)

- Ssegunda EntregaDocumento10 páginasSsegunda EntregaNoemi Aguilar cruzAún no hay calificaciones

- Toc y DBRDocumento8 páginasToc y DBRMarianellaAún no hay calificaciones

- S11.s1 - MaterialDocumento21 páginasS11.s1 - MaterialErick Tolentino SalcedoAún no hay calificaciones

- Distriplantarbno 1Documento59 páginasDistriplantarbno 1juan carlos ampudiaAún no hay calificaciones

- Caballito de Madera (Balanceo de Linea)Documento11 páginasCaballito de Madera (Balanceo de Linea)Luis Bilsen VelazquezAún no hay calificaciones

- Balanceamiento de Linea y Diagramas de Procesos Version 3, 20 Octubre-2016Documento34 páginasBalanceamiento de Linea y Diagramas de Procesos Version 3, 20 Octubre-2016Karen AriasAún no hay calificaciones

- Actividad 7 DisñeoDocumento9 páginasActividad 7 DisñeoOlvin FloresAún no hay calificaciones

- Banco de PreguntasDocumento24 páginasBanco de PreguntasCarlos Román Ordoñez PinillosAún no hay calificaciones

- Primera Entrega Distribucion en PlantaDocumento10 páginasPrimera Entrega Distribucion en PlantaFernando Zapata GomezAún no hay calificaciones

- Proyecto FinalDocumento15 páginasProyecto FinalAlejandroAún no hay calificaciones

- Act 5 Aula InvertidaDocumento8 páginasAct 5 Aula InvertidaAgustín Isaac ParraAún no hay calificaciones

- S02.s2. - Material (MO)Documento29 páginasS02.s2. - Material (MO)fernandezbernaolap25Aún no hay calificaciones

- Tarea 6 MicroeconomiaDocumento22 páginasTarea 6 MicroeconomiaMayli VasquezAún no hay calificaciones

- Numero de OperariosDocumento6 páginasNumero de OperariosErika Magaly FalconAún no hay calificaciones

- Practica de Balanceo de LineasDocumento15 páginasPractica de Balanceo de Lineaspollo alvaradoAún no hay calificaciones

- Semana 5 DgpiDocumento15 páginasSemana 5 Dgpipgareca2802Aún no hay calificaciones

- 3era Entrega DistribucionDocumento32 páginas3era Entrega DistribucionFernando Zapata GomezAún no hay calificaciones

- T2 - Grupo - 09 - Simulacion de SistemasDocumento14 páginasT2 - Grupo - 09 - Simulacion de SistemasThalita AlvarezAún no hay calificaciones

- Practica 6 Balanceo de Linea Determinacion 1Documento9 páginasPractica 6 Balanceo de Linea Determinacion 1Héctor FloresAún no hay calificaciones

- AustraliaDocumento42 páginasAustraliamarilynAún no hay calificaciones

- Rioja Ortega Katherine Melissa - Lab 4 - Flujo de Una PiezaDocumento14 páginasRioja Ortega Katherine Melissa - Lab 4 - Flujo de Una PiezaKatherine Melissa Rioja OrtegaAún no hay calificaciones

- PC2 Practica Calificada 2 DDP 31804 Marzo 2022Documento19 páginasPC2 Practica Calificada 2 DDP 31804 Marzo 2022Olmer Tarazona SifuentesAún no hay calificaciones

- Trabajo Final CalidadDocumento11 páginasTrabajo Final CalidadCesar Javier Lucas HerasAún no hay calificaciones

- Lectura - Balance de LíneasDocumento10 páginasLectura - Balance de LíneasMarco Aurelio Montero RojasAún no hay calificaciones

- Presentacion Ingenieria de La ProduccionDocumento75 páginasPresentacion Ingenieria de La ProduccionNoche Rosa ConfeccionesAún no hay calificaciones

- 5-LA-FM-007 Balanceos de Linea-2Documento9 páginas5-LA-FM-007 Balanceos de Linea-2alejandraAún no hay calificaciones

- Actividad de Aprendizaje10 Evidencia 8: Sesión Virtual "Incidencia de Los Costos Logísticos en La Dfi"Documento5 páginasActividad de Aprendizaje10 Evidencia 8: Sesión Virtual "Incidencia de Los Costos Logísticos en La Dfi"Yofre CortesAún no hay calificaciones

- Empresa de Vidrio DestacarDocumento96 páginasEmpresa de Vidrio DestacarYofre CortesAún no hay calificaciones

- Actividad 9 Evidecia 4Documento12 páginasActividad 9 Evidecia 4Yofre CortesAún no hay calificaciones

- CB0592716Documento172 páginasCB0592716Yofre CortesAún no hay calificaciones

- YyProyecto Gran Tecnologia de Colombia 2022yyDocumento44 páginasYyProyecto Gran Tecnologia de Colombia 2022yyYofre CortesAún no hay calificaciones

- Haga Una Descripción Breve Del Problema A TratarDocumento3 páginasHaga Una Descripción Breve Del Problema A TratarYofre CortesAún no hay calificaciones

- Proyecto Gran Tecnologia de Colombia 2022Documento41 páginasProyecto Gran Tecnologia de Colombia 2022Yofre CortesAún no hay calificaciones

- Matematica 6Documento9 páginasMatematica 6Yofre Cortes100% (1)

- Consolidado Votacion 03Documento92 páginasConsolidado Votacion 03Yofre CortesAún no hay calificaciones

- CONSOLIDADO VOTACION Yoleidis 02 MARZODocumento71 páginasCONSOLIDADO VOTACION Yoleidis 02 MARZOYofre CortesAún no hay calificaciones

- Consolidado Votacion 03 MarzoDocumento94 páginasConsolidado Votacion 03 MarzoYofre CortesAún no hay calificaciones

- Hoja de Vida Jose LuisDocumento3 páginasHoja de Vida Jose LuisYofre CortesAún no hay calificaciones

- Proyecto Sena 1Documento39 páginasProyecto Sena 1Yofre Cortes100% (1)

- Matematica 1Documento9 páginasMatematica 1Yofre CortesAún no hay calificaciones

- Taller 04 Seguridad VialDocumento6 páginasTaller 04 Seguridad VialYofre CortesAún no hay calificaciones

- Taller de InglesDocumento17 páginasTaller de InglesYofre CortesAún no hay calificaciones

- Estudio de Caso EsteylaDocumento11 páginasEstudio de Caso EsteylaYofre CortesAún no hay calificaciones

- Manual de Funciones OperarioDocumento6 páginasManual de Funciones OperarioYofre CortesAún no hay calificaciones

- Considere Un Joven de 70kgfDocumento8 páginasConsidere Un Joven de 70kgfYofre CortesAún no hay calificaciones

- Diseño de Empaque y Plan EstrategicoDocumento18 páginasDiseño de Empaque y Plan EstrategicoYofre CortesAún no hay calificaciones

- Rendicion de GastosDocumento8 páginasRendicion de GastosLOURDES DEL ROSARIO ARAVENA RIVERAAún no hay calificaciones

- Lista de Empresa Con ConveniosDocumento62 páginasLista de Empresa Con Conveniosjorge cabrera murilloAún no hay calificaciones

- 9-Del Plan de Marketing A La AcciónDocumento21 páginas9-Del Plan de Marketing A La AcciónVyky CharaAún no hay calificaciones

- Diagrama de ParetoDocumento3 páginasDiagrama de ParetoJose MartinezAún no hay calificaciones

- Calidad, TimelineDocumento5 páginasCalidad, TimelineJossue NavasAún no hay calificaciones

- Ca Pitulo 1 y 2Documento32 páginasCa Pitulo 1 y 2Eduardo CordovaAún no hay calificaciones

- Evolución de La Responsabilidad Social y Los Grupos de InterésDocumento4 páginasEvolución de La Responsabilidad Social y Los Grupos de InterésSILVANA TORRESAún no hay calificaciones

- Sistema Nacional de Presupuesto PublicoDocumento22 páginasSistema Nacional de Presupuesto Publicozenaida pcAún no hay calificaciones

- Actividad 1 Contratacion EstatalDocumento10 páginasActividad 1 Contratacion EstatalGuadalupe BLANCO HOYOSAún no hay calificaciones

- Caso Practico Unidad 1Documento5 páginasCaso Practico Unidad 1Jenny MartinezAún no hay calificaciones

- ENSAYO MACROECONOMIA - Trabajos - Yeymi PDFDocumento8 páginasENSAYO MACROECONOMIA - Trabajos - Yeymi PDFAndres Velasquez0% (1)

- Gabriela GomezDocumento85 páginasGabriela GomezEdwin PerezAún no hay calificaciones

- Derecho de Peticion Constructora BolivarDocumento2 páginasDerecho de Peticion Constructora BolivarJair Cuesta GomezAún no hay calificaciones

- 1.1.instrumentos Politica Monetaria Inflacion y Base MonetariaDocumento11 páginas1.1.instrumentos Politica Monetaria Inflacion y Base MonetariaAngel Santibañez AlanisAún no hay calificaciones

- Introducción A La Contabilidad y Sus Aspectos Legales.Documento22 páginasIntroducción A La Contabilidad y Sus Aspectos Legales.Yami RiveraAún no hay calificaciones

- Tarea6 Contabilidad 1Documento5 páginasTarea6 Contabilidad 1Adriany De JesúsAún no hay calificaciones

- Taller Evaluativo de Consultorio Juridico IiDocumento3 páginasTaller Evaluativo de Consultorio Juridico Iisaddam cassabAún no hay calificaciones

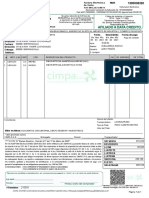

- Factura de Venta - MQR1300038320 - 800237608Documento1 páginaFactura de Venta - MQR1300038320 - 800237608AlanAún no hay calificaciones

- Modulo Exposicion Mina Cobre PanamaDocumento5 páginasModulo Exposicion Mina Cobre PanamaEffre CopaAún no hay calificaciones

- INFORME UNIDAD III y UNIDAD IV ZOBEIDA (LEGISLACION FISCAL Y TRIBUTARIA) ANAIS CHACINDocumento24 páginasINFORME UNIDAD III y UNIDAD IV ZOBEIDA (LEGISLACION FISCAL Y TRIBUTARIA) ANAIS CHACINAnais ChacinAún no hay calificaciones

- 2013.1 - Formularios de Ratios Financieros Parte 1 PDFDocumento2 páginas2013.1 - Formularios de Ratios Financieros Parte 1 PDFJulianAún no hay calificaciones