Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Articulo en Es

Cargado por

Erika ValeroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Articulo en Es

Cargado por

Erika ValeroCopyright:

Formatos disponibles

ARTÍCULO DE INVESTIGACIÓN ORIGINAL

Resistencia a la fractura de láminas de acero avanzadas de alta

resistencia para aplicaciones automotrices

D. FRÓMETA, A. LARA, L. GRIFÉ, T. DIEUDONNÉ, P. DIETSCH, J. REHRL,

C. SUPPAN, D. CASELLAS y J. CALVO

La resistencia a la fractura de diferentes láminas de acero avanzado de alta resistencia (AHSS) para aplicaciones automotrices se investiga

mediante pruebas de tracción convencionales, mediciones de resistencia a la fractura y pruebas de expansión de orificios. Diferentes parámetros

relacionados con la fractura, como la deformación real de la fractura

(TFS), la deformación por espesor real (TTS), la tenacidad a la fractura al inicio de la grieta ( w I mi), el especifico

trabajo esencial de fractura w mi), y la relación de expansión del pozo (HER). El especi fi cio

trabajo esencial de fractura w mi) ha demostrado ser un parámetro adecuado para evaluar la conformabilidad local y la resistencia a la

fractura del AHSS. Los resultados revelan que la tenacidad de la fractura no puede

estimarse a partir de cualquiera de los parámetros derivados de los ensayos de tracción y mostrar la importancia de las características

microestructurales en la resistencia a la propagación de grietas. Basado en la relación tenacidad a la fractura-conformabilidad local, se

propone un nuevo mapeo de clasificación AHSS que tiene en cuenta la conformabilidad global y la resistencia al agrietamiento. Además,

se propone un criterio de fractura motivado físicamente para la predicción del agrietamiento del borde, basado en mediciones de

deformación por espesor en muestras DENT pre-agrietadas por fatiga.

https://doi.org/10.1007/s11661-020-06119-y

El autor (es) 2021

I. INTRODUCCIÓN La familia AHSS comprende una amplia variedad de microestructuras

multifásicas complejas que proporcionan combinaciones únicas de

A Los aceros de alta resistencia DVANCED (AHSS) juegan un papel propiedades mecánicas ajustando su composición química y rutas de

fundamental en el desarrollo de los automóviles ligeros modernos. El uso de procesamiento termomecánicas. Los AHSS se clasifican en tres grupos o

estos aceros para componentes automotrices estructurales y relacionados con familias principales: AHSS de 1ª, 2ª y 3ª generación. [ 1 ] Los aceros de fase

la seguridad está experimentando un aumento continuo en los últimos años. La dual (DP), fase compleja (CP), martensíticos (MS), endurecidos por

estructura de la carrocería de los turismos actuales puede tener hasta un 51% presión (PHS) y de plasticidad inducida por transformación (TRIP) son

de AHSS [ 1 ] y este porcentaje podría crecer hasta un 65 por ciento en los parte de la primera generación de AHSS. Esta generación se caracteriza

próximos vehículos. [ 1 , 2 ] La principal ventaja del AHSS es su excelente por mostrar mayor resistencia y conformabilidad que los aceros

combinación de alta resistencia y buena ductilidad, lo que ha contribuido monofásicos de alta resistencia y baja aleación (HSLA). [ 3 ]

significativamente a reducir la masa total del vehículo, al tiempo que mejora el

rendimiento en caso de choque.

La segunda generación incluye la plasticidad inducida por macla (TWIP) y

los aceros austeníticos. Estos aceros presentan una excelente ductilidad en

comparación con el AHSS de primera generación con niveles de resistencia

similares. Sin embargo, su alto contenido de aleación, que aumenta

significativamente los costos de producción, y otros problemas relacionados

D. FRÓMETA, A. LARA y L. GRIFÉ están en la Unidad de

con fracturas retardadas y mala soldabilidad han limitado su aplicación. [ 4 ] La

Materiales Metálicos y Cerámicos, Eurecat, Centre Tecnològic de Catalunya, Plaça de la

Ciència, 2, 08243 Manresa, España. T. DIEUDONNÉ y P. DIETSCH trabajan en ArcelorMittal

tercera generación surgió para cubrir la brecha entre la primera y la segunda

Maizières Research SA, Voie Romaine, BP30320, 57283 Maizièresles-Metz, Francia. J. REHRL generación de AHSS. Estos aceros exhiben mayor resistencia y

y C. SUPPAN pertenecen a Voestalpine Stahl GmbH, Voestalpine-Straße 3, 4020 Linz, Austria. conformabilidad que la 1ª generación de aceros a costos significativamente

más bajos que la 2ª generación de aceros. [ 1 ] Algunos de los aceros

desarrollados bajo esta clasificación son los aceros TBF (ferrítico bainítico

D. CASELLAS trabaja en la Unidad de Materiales Cerámicos y Metálicos, Eurecat, Centre

Tecnològic de Catalunya y también en la División de Mecánica de Materiales Sólidos, asistido por TRIP) y Q&P (temple y partición). Otros aceros asistidos por

Universidad Tecnológica de Luleå, 971 87 Luleå, Suecia. Correo electrónico de contacto: TRIP, como el Mn medio [ 5 ] o

daniel.casellas@ltu.se J. CALVO trabaja en la Universitat Politècnica de Catalunya,

Departamento de Ciencia e Ingeniería de Materiales, Eduard Maristany 16, 08019 Barcelona,

España.

D- Aceros TRIP, [ 6 ] y aceros de nanoprecipitación [ 7 ] son

Manuscrito enviado el 4 de agosto de 2020; aceptado el 12 de noviembre en desarrollo.

2020.

Artículo publicado en línea el 3 de enero de 2021

840 — VOLUMEN 52A, FEBRERO DE 2021 TRANSACCIONES METALÚRGICAS Y MATERIALES A

El desarrollo de un nuevo AHSS con mayor resistencia ha introducido nuevos pruebas mecánicas para determinar la resistencia a la fractura y la evaluación de la

desafíos de conformado y problemas de fractura relacionados con su limitada ductilidad local del AHSS. [ 9 , 14 , 15 , 32 - 35 ] Por ejemplo, Takahashi et al. [ 32 ] investigó la

resistencia al agrietamiento, como, por ejemplo, fracturas de borde, capacidad de capacidad de estirado de diferentes aceros de alta resistencia laminados en caliente

expansión limitada del pozo, y encontró una

etcétera.[ 8 - 10 ] A menudo, estas fracturas no son coherentes con los criterios de correlación lineal entre J C y ella. Una correlación similar entre los valores

conformabilidad convencionales basados en valores de alargamiento de ensayos de tenacidad a la fractura y HER fue

de tracción o curvas límite de formación (FLC). [ 8 ] Un claro ejemplo es la observado por Casellas et al., [ 14 ] Yoon et al., [ 33 ] y Frómeta et al. [ 9 , 15 ]. En

conformabilidad de los bordes de los aceros DP y CP. Los aceros DP generalmente referencias 34 y 35 , se estableció un vínculo entre la resistencia a la

muestran menor conformabilidad del borde y capacidad de expansión del orificio propagación de grietas y el comportamiento de plegado por choque y otros

que los aceros CP, aunque los primeros tienen mayor alargamiento uniforme y total parámetros de ductilidad local para varios grados AHSS (flexión en V,

y deformaciones límite más altas en el FLC. [ 9 , 11 - 15 ]

deformación por fractura local de DIC, etc.).

Esta inconsistencia entre la resistencia a la fractura y las definiciones tradicionales Después de dicha investigación, el presente trabajo tiene como objetivo

de ductilidad motivó el desarrollo de nuevos criterios de conformabilidad para proporcionar más evidencia sobre la relación entre la tenacidad a la

AHSS, diferenciando entre conformabilidad global y local. [ dieciséis , 17 ] El término fractura y la resistencia al agrietamiento del AHSS y propone una nueva

conformabilidad global se refiere a la interpretación más tradicional de clasificación de rendimiento de fractura para AHSS de acuerdo con su

conformabilidad, es decir, la resistencia contra el inicio de la inestabilidad del resistencia a la propagación de grietas. La resistencia a la fractura de

estrechamiento, y está bien descrita por las propiedades de tracción (exponente de diferentes grados de acero AHSS de 1ra y 3ra generación con resistencias

endurecimiento por deformación, deformación uniforme verdadera) y FLC. Por otro a la tracción máxima (UTS) de 780 a 1180 MPa se investiga mediante

lado, la conformabilidad local está relacionada con la tolerancia al daño del material pruebas de tracción uniaxiales, pruebas de trabajo esencial de fractura y

y la resistencia al agrietamiento (capacidad de flexión, agrietamiento del borde, pruebas de expansión de orificios. Se investiga la correlación entre los

expansión del orificio, etc.) y, como se mencionó anteriormente, no tiene relación diferentes parámetros y se discute el papel de las principales

aparente con las propiedades de resistencia a la tracción / ductilidad. En características microestructurales en el comportamiento de la fractura. La

consecuencia, se han desarrollado enfoques alternativos para evaluar relación de rendimiento microestructura-material se aborda utilizando los

experimentalmente la conformabilidad local de AHSS. La prueba de expansión del valores de tenacidad a la fractura y deformación por fractura derivados de

pozo (HET) de acuerdo con ISO 16630 [ 18 ] está bien establecido como un estas pruebas 9 , 14 , 15 , 34 , 35 ] Con base en dicho análisis, se presenta un

procedimiento estándar para la evaluación de la capacidad de expansión de las diagrama de ductilidad global versus tenacidad a la fractura para describir

láminas de AHSS y la relación de expansión del orificio (HER) se ha convertido en la conformabilidad general y la resistencia a la fractura del AHSS.

un parámetro casi obligatorio para los fabricantes de productos AHSS. Sin

embargo, el HER no es una propiedad del material y depende de muchos factores

externos que pueden causar una gran dispersión de datos y comprometer su

confiabilidad: método de preparación del orificio, calidad del borde, rigidez de la

herramienta, operador de prueba, método de detección de grietas, etc. [ 11 , 15 , 19 - 24 ] En

II. MATERIALES Y MÉTODOS

UNA. Materiales

Para superar estas incertidumbres y mejorar la precisión de la predicción de

Se investigan seis grados de AHSS laminados en frío en el rango de

la formabilidad de los bordes, se ha propuesto una serie de pruebas

780 a 1180 MPa UTS. Los aceros fueron fabricados y suministrados por

alternativas basadas en mediciones de deformación óptica y técnicas de

correlación de imágenes digitales (DIC). [ 15 , 24 - 29 ] voestalpine Stahl y ArcelorMittal. Mesa I clasifica los 6 grados AHSS según

su nivel de resistencia y generación AHSS. También se indica el proveedor

de acero. Todos los aceros se proporcionaron en forma de láminas de 1,4

Más recientemente, otros autores han sugerido el uso de mediciones de

a 1,6 mm de espesor, a excepción del DP1180 de 3.a generación ( t = 1,2

deformación por fractura local a partir de muestras de tracción uniaxiales, como la

mm). Las microestructuras se muestran en las figuras. 1 , 2, y 3 . Las figuras

deformación por fractura verdadera (TFS

muestran micrografías ópticas después del grabado con LePera y las

o mi F),[ dieciséis ] la reducción de área ( Z- valor),[ 30 ] o la deformación por espesor

imágenes del microscopio electrónico de barrido (SEM). Las

real (TTS), [ 17 , 30 ] como indicador de local

composiciones químicas y los componentes microestructurales se dan en

conformabilidad de AHSS. Hance [ dieciséis ] propuso el TFS

las tablas. II y III , respectivamente. Se midió la fracción de volumen de

derivado de la reducción del área de la superficie de la fractura para evaluar la

austenita retenida (RA)

resistencia a la fractura de las láminas de AHSS y, sobre la base de este

parámetro, se desarrollaron mapeos de conformabilidad mejorados y se definieron

diferentes niveles de rendimiento para AHSS. [ dieciséis , 31 ] Larour et al. [ 30 ] y Heibel et

al. [ 17 ] vía el método de magnetización por saturación, como se explica en la Referencia 36 .

observó una muy buena correlación entre el TTS y el HER de varios

Los grados de 780 MPa muestran una matriz que consta principalmente

grados de AHSS. Siguiendo la idea de Hance, Heibel et al. propusieron una

de ferrita (F) y bainita (B) con diferentes cantidades de islas de martensita

nueva clasificación de AHSS según su ductilidad global y local, utilizando

la deformación uniforme verdadera y el TTS, respectivamente. [ 17 ] (M) y martensita / austenita retenida (M / RA). DP780 tiene una menor

cantidad de RA en comparación con el grado TRIP780. Por otro lado, el

DP980 tiene una matriz ferrítica-bainítica con cierta cantidad de martensita

Por definición, la conformabilidad local está relacionada con la resistencia a la

templada y una menor cantidad de islas de martensita dura, que están

propagación y nucleación de grietas del material,

finamente distribuidas.

es decir, su tenacidad a la fractura. En consecuencia, otros investigadores han

utilizado diferentes enfoques basados en fracturas

TRANSACCIONES METALÚRGICAS Y MATERIALES A VOLUMEN 52A, FEBRERO 2021—841

Tabla I.Descripción de las calificaciones de AHSS investigadas

Generación AHSS Nivel de fuerza (MPa) Denominación de acero Espesor (mm) Proveedor

1ª GEN 780 DP780 1,5 Voestalpine

VIAJE780 1,6 ArcelorMittal

980 DP980 1,35 Voestalpine

3ª GEN 1180 DP1180 de 3.ª generación 1.2 Voestalpine

TBF1180 de 3.ª generación 1.4 ArcelorMittal

3.a generación Q y P1180 1,5 ArcelorMittal

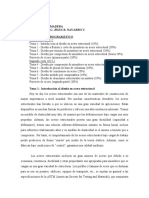

Fig. 1 — Micrografías de grados de acero de 780 MPa. Izquierda: microscopía óptica con grabado de LePera. Derecha: SEM. ( a) DP780. ( B) TRIP780.

El DP1180 de tercera generación consiste en una matriz de bainita en parte podría atribuirse a un mayor tamaño en los granos de austenita anteriores. La

superior (UB) con islas globulares de M / RA y en parte de bainita inferior / microestructura de los aceros de tercera generación Q y P1180 es

martensita templada (LB / TM) con islas de M / RA formadas en forma globular y significativamente diferente en comparación con los aceros de tercera generación

laminar. El TBF1180 de tercera generación está compuesto por una matriz de DP1180 y TBF1180. Tiene una matriz que consiste en martensita templada o

bainita sin carburo con islas globulares de M / RA y listones de RA. Sin empobrecida en carbono, que incluye austenita retenida en forma de listón, islas

embargo, la estructura del TBF1180 de tercera generación es un poco más globulares de M / RA y bainita. Los tres grados de 1180MPa muestran contenidos

tosca que la del DP1180 de tercera generación, que bastante altos de austenita retenida (12 a 16 pct).

842 — VOLUMEN 52A, FEBRERO DE 2021 TRANSACCIONES METALÚRGICAS Y MATERIALES A

Fig. 2 — Micrografías de DP980. Izquierda: microscopía óptica con grabado de LePera. Derecha: SEM.

B. Procedimiento experimental 2. Tenacidad a la fractura

La tenacidad a la fractura de los grados AHSS estudiados se evaluó

1. Ensayos de tracción uniaxial

mediante la metodología de trabajo esencial de fractura (EWF). [ 39 ] El

Se realizaron ensayos de tracción uniaxial convencionales de acuerdo

método permite experimentar

con ISO 6892-1. [ 37 ] Se mecanizaron probetas de tracción estándar con una

separar mentalmente la energía de fractura dúctil ( W F) en dos contribuciones

longitud paralela de 120 mm y una anchura de 20 mm en orientación

energéticas, como se muestra en la Ec. [ 5 ].

transversal con respecto a la dirección de laminación. Se utilizó una longitud

de calibre inicial de 80 mm para las medidas de elongación y se probaron 3 W F ¼ W mi þ W pag ¼ w mi l 0 t 0 þ w pag B l 2 ½5

0 t0

muestras por material.

dónde W mi es el trabajo esencial de fractura desarrollado

La deformación de la fractura verdadera (TFS), derivada de la reducción en la zona del proceso de fractura y W pag es la obra plástica no esencial

del área en el lugar de la fractura, se evaluó de acuerdo con la Ec. [ 1 ]: disipada en una región exterior circundante

redondeando el plano de la grieta. w mi es el trabajo específico de fractura por unidad

de área, l 0 es la longitud del ligamento, t 0 es

A0

TFS ¼ en ½1 el espesor de la muestra, w pag es el trabajo plástico no esencial específico por

AF unidad de volumen, y B es un factor de forma

eso depende de la forma de la zona plástica. Ecuación divisoria. [ 5 ] por el área

dónde A 0 es el área de la sección transversal inicial y A F es el área de la

de la sección transversal inicial ( l 0 t 0) da:

fractura. Se midió el área de la fractura

de la superficie de fractura de las probetas de tracción según ASTM E8 [ 38 ] con WF ¼ w

F¼ w mi þ w pag B l 0 ½6

un microscopio óptico. Las mediciones de espesor se realizaron a la l 0 t0

izquierda.

( t izquierda) y a la derecha t derecho) bordes y en el medio de la superficie de la fractura

Según Eq. [ 6 ], si una serie de especímenes con

( t medio) ( Figura 4 ). A partir de esto, el grosor de la fractura ( t F) se obtuvo de la

se prueban diferentes longitudes de ligamentos hasta la fractura y w F

siguiente manera:

se representa frente a la longitud del ligamento ( l 0), se obtiene una línea recta.

Entonces, w mi puede ser determinado por lineal

tF¼ 1 t ½2 extrapolación a longitud cero del ligamento. w mi ha demostrado ser un parámetro

6 izquierda þ 4 t medio þ t derecho

adecuado para describir la propagación de grietas

resistencia a la formación de láminas dúctiles delgadas, incluyendo poli

A F se calcula de acuerdo con la Ec. [ 3 ]: mers, [ 40 - 42 ] rieles,[ 43 - 47 ] y AHSS. [ 9 , 14 , 15 , 34 , 35 , 48 - 52 ] Es

Es importante señalar que la tenacidad a la fractura por tensión plana de

A F ¼ ancho F t F ½3

las láminas dúctiles delgadas tiene una contribución importante del

donde ancho F es el ancho del área fracturada (Figura 4 ). estrechamiento y, por lo tanto, la

w mi no puede considerarse una propiedad intrínseca del material, sino una

La deformación por espesor real (TTS) se calculó usando la Ec. [ 4 ]: constante del material para el espesor de hoja dado.

Aunque w mi ha demostrado ser independiente de la geometría de la

muestra y puede obtenerse de diferentes

t0 geometrías, [ 40 , 42 ] para láminas delgadas, el protocolo de prueba EWF [ 53 ] desarro

TTS ¼ en ½4

tF por la Sociedad Europea de Integridad Estructural (ESIS) recomienda el

uso de muestras de tensión con muescas de doble borde (DENT) debido a

dónde t o es el espesor inicial de la hoja. su

TRANSACCIONES METALÚRGICAS Y MATERIALES A VOLUMEN 52A, FEBRERO 2021—843

Fig. 3 — Micrografías de grados de acero de 1180 MPa. Izquierda: microscopía óptica con grabado de LePera. Derecha: SEM. ( a) DP1180 de 3.a generación, ( B) TBF1180 de 3.a generación y ( C) 3.a generación Q y P1180.

844 — VOLUMEN 52A, FEBRERO DE 2021 TRANSACCIONES METALÚRGICAS Y MATERIALES A

Cuadro II. Composición química (en peso Pct, el equilibrio es Fe)

Grado de acero C Si Minnesota Cr B Alabama Ti

DP780 ~ 0,15 < 0,9 < 2.0 < 0,7 < 0,003 ~ 0,05 < 0,0060

VIAJE780 ~ 0,20 ~ 1,60 ~ 1,70 ~ 0,02 < 0,001 ~ 0,05 ~ 0,0070

DP980 ~ 0,15 < 0,5 ~ 2.3 < 0,7 < 0,003 ~ 0,05 < 0,0060

DP1180 de 3.ª generación ~ 0,20 < 2.0 ~ 2.5 < 0,7 < 0,003 ~ 0,05 < 0,0060

TBF1180 de 3.ª generación ~ 0,23 < 2.0 < 2.9 < 0,7 < 0,005 ~ 0,04 ~ 0,0070

3.a generación Q y P1180 ~ 0,18 < 2.0 < 2.9 < 0,7 < 0,005 ~ 0,03 ~ 0,0060

Cuadro III. Componentes microestructurales

Acero Microestructura Fracción de volumen RA, V C ( Pct)

DP780 Matriz F / B, islas M / RA Matriz F / 9,8

VIAJE780 B, islas M / RA 15,6

DP980 Matriz F / B, TM, islas M, matriz RA UB / LB, islas y 5.5

DP1180 de 3.ª generación listones M / RA 14,8

TBF1180 de 3.ª generación matriz B libre de carburo, islas M / RA y listones de matriz RA TM, islas B, 15,5

3.a generación Q y P1180 M / RA y listones de RA 12,6

F ferrito, B bainita METRO martensita, TM martensita templada, REAL ACADEMIA DE BELLAS ARTES austenita retenida, UB bainita superior, LB bainita inferior.

Más detalles sobre el procedimiento experimental para la determinación

del EWF en hojas AHSS se publican en trabajos anteriores. [ 14 , 34 , 35 , 49 - 51 ]

La deformación por espesor de las muestras DENT se evaluó de

acuerdo con la Ec. [ 7 ]:

t0

mi 3fDENT ¼ en ½7

tF

dónde t o es el espesor inicial de la hoja y t F es el espesor de la fractura

medido desde la superficie de la fractura

(Figura 5 (B)). Las medidas de espesor se realizaron

formado en diferentes lugares y la evolución de mi 3f

MELLA en función de la distancia desde la punta de la grieta se evaluó. [ 51 ] Se

identificaron dos términos diferentes: el

deformación de espesor al inicio de la grieta ( mi I 3f DENT) y el

Fig. 4 — Superficie de fractura de una muestra de tracción uniaxial y ubicación de las

mediciones de espesor y ancho realizadas para evaluar el TFS y el TTS. La línea discontinua deformación de espesor para la propagación estable de grietas ( mi 3f

pag

representa el contorno del área fracturada. DENT).

3. Pruebas de expansión de pozo

simetría y rotación mínima de la muestra y pandeo durante la prueba.

Las pruebas de expansión del pozo (HET) se realizaron de acuerdo con ISO

16630. [ 18 ] Muestras cuadradas 100 9 Se utilizaron 100 mm con un orificio inicial

En el presente trabajo, las pruebas EWF se realizaron probando probetas

perforado de 10 mm de diámetro en el centro (Figura 6 (a)). De acuerdo con las

rectangulares DENT con dimensiones de 240 9 55 mm mecanizados en

recomendaciones estándar, el orificio se perforó con un espacio entre el punzón y

orientación transversal con respecto a la dirección de laminación (muescas

la matriz de 12 ± 2 pct. La expansión del orificio se realizó utilizando una

alineadas en la dirección de laminación). Cinco ligamentos iniciales

herramienta de expansión cónica con un ángulo superior de 60 grados. Las

diferentes

pruebas se llevaron a cabo en una máquina de prueba universal a una velocidad

longitudes l 0) se utilizaron entre 6 y 14 mm y se probaron 3 muestras por

de desplazamiento de 1 mm / sy se detuvieron después de que se observó la

longitud de ligamento. El especi-

primera grieta a través del espesor. La formación de grietas se detectó utilizando

Los hombres se probaron hasta la fractura a una velocidad constante de la cruceta

una cámara de video de alta resolución (Figura 6 ). Se probaron un mínimo de 5

de 1 mm / min. Las muescas iniciales se mecanizaron mediante mecanizado por

muestras por material. La relación de expansión del orificio límite (HER) se

descarga eléctrica (EDM) y las grietas previas por fatiga se nuclearon en la raíz de

obtuvo de la siguiente manera:

la muesca para evitar el efecto del radio de la muesca en los resultados de

tenacidad de la fractura (Figura 5 (a)).

La tenacidad a la fractura al inicio de la grieta ( w I mi) estaba D0

También se evalúa calculando la energía hasta el inicio de la propagación de SU ¼ D h 100 ½8

Dh

grietas como se describe en Referencias. 34 y 51 .

TRANSACCIONES METALÚRGICAS Y MATERIALES A VOLUMEN 52A, FEBRERO 2021—845

Fig. 5— ( a) Muestra DENT utilizada para ensayos EWF y detalle de la fisura previa a la fatiga en la raíz de la muesca. ( B) Superficie de fractura de una muestra DENT y ubicación de las diferentes

medidas de espesor. La línea discontinua indica la punta de la grieta.

Fig. 6— ( a) Geometría de probeta para HET. ( antes de Cristo) Representación esquemática del procedimiento experimental para el HET. Antes (b) y después (c) de la prueba. ( D) Imagen digital utilizada

para la evaluación del HER. ( mi) Sección longitudinal de una grieta en una muestra HET después de la prueba y ubicación de las mediciones de espesor realizadas. SAZ: zona afectada por corte.

Además, las mediciones de espesor en el borde de la grieta se

dónde D h es el diámetro del agujero después de la falla y D 0 es el

realizaron seccionando las grietas de las muestras de HET después de la

diámetro inicial del agujero. D h se midió a partir de las imágenes de la cámara

prueba, como se sugiere en la Referencia 54 . Figura 6 (e) muestra una

de video utilizando un análisis de imagen digital

sección longitudinal de una grieta y las mediciones de espesor realizadas

software (Figura 6 (D)).

en diferentes

846 — VOLUMEN 52A, FEBRERO DE 2021 TRANSACCIONES METALÚRGICAS Y MATERIALES A

distancias desde el borde del agujero perforado. Las deformaciones de espesor se Los grados de acero Gen 1180 MPa muestran valores de alargamiento total y

calcularon de la misma manera que se describió anteriormente para las muestras DENT uniforme mayores que el DP980. El DP1180 de tercera generación presenta un

(Ec. [ 7 ]). YS más bajo, UE / TE ligeramente más alto y el mismo nivel de UTS que el

TBF1180 de tercera generación. 3rd Gen Q & P1180 tiene un alargamiento

similar al de 3rd Gen TBF1180 pero un YS más alto y un UTS ligeramente más

bajo. El DP1180 de tercera generación muestra el mayor producto UTSxTE de

III. RESULTADOS

los tres grados de 1180 MPa. Por otro lado, 3rd Gen Q & P1180 muestra el

UNA. Propiedades de tracción uniaxial mayor TFS de los grados de acero investigados.

Figura 7 muestra la ingeniería y las verdaderas curvas de tensión-deformación

para los 6 grados AHSS investigados. Las curvas de tensión-deformación

verdaderas se representan hasta la deformación uniforme y se extrapolan

linealmente a la deformación de fractura verdadera. La tensión de fractura se B. Tenacidad a la fractura

calculó dividiendo la carga en el momento de la fractura por el área de fractura. Las

1. Obra esencial de fractura

propiedades mecánicas se resumen en la Tabla IV . i

Figura 8 muestra los resultados de las pruebas EWF. w mi y w mi

los valores se dan en la Tabla V . TRIP780 muestra uno de los

DP780 muestra YS y UTS comparables pero un alargamiento (tanto

más bajo w mi of the investigated steels, comparable to that of 3rd Gen

uniforme como total) y UTSxTE comparables que TRIP780. Ambos aceros

DP1180 and 3rd Gen TBF1180. DP780 has

también muestran un exponente de endurecimiento por deformación similar

slightly greater w e, similar to DP980 ( w e 150 kJ/m 2).

(calculado entre 2 y 4 pct de deformación) y TFS. DP980 muestra mayor

3rd Gen Q&P1180 presents the greatest w e. Concerning the fracture

resistencia y menor alargamiento que los grados de acero de 780 MPa. Sin

toughness at crack initiation, the trend is

embargo, presenta un TFS más alto. A pesar de su mayor fuerza, la tercera

similar to the one observed for w e. TRIP780, 3rd Gen

Fig. 7—Engineering (left) and true (right) stress–strain curves for the investigated AHSS grades.

Table IV. Mechanical Properties for the Transverse Direction

YS UTS YS/UTS UE TE n 2- 4 TUE TFS TTS UTSxTE

Steel (MPa) (MPa) (–) (Pct) (Pct) (–) (–) (–) (–) (MPa*Pct)

DP780 513 823 0.62 14.2 19.9 0.20 0.13 0.48 0.45 16378

TRIP780 542 851 0.64 20.7 25.8 0.20 0.19 0.49 0.25 21956

DP980 816 1055 0.77 6.54 9.7 0.13 0.06 0.57 0.57 10234

3rd Gen 895 1212 0.74 10.5 14.3 0.15 0.10 0.49 0.51 17332

DP1180

3rd Gen 987 1216 0.81 9.2 12.6 0.11 0.09 0.55 0.57 15322

TBF1180

3rd Gen 1034 1191 0.87 9.2 13.1 0.09 0.09 0.63 0.64 15602

Q&P1180

YS yield stress, UTS ultimate tensile strength, UE uniform elongation, TE total elongation (initial gauge length of 80 mm), n 2 to 4 strain hardening exponent between 2 and 4 pct deformation, TUE true

uniform strain, TFS true fracture strain, TTS true thickness strain.

METALLURGICAL AND MATERIALS TRANSACTIONS A VOLUME 52A, FEBRUARY 2021—847

i for all the

Fig. 8— w f as a function of the ligament length ( l 0) for: ( a) 780 MPa, ( b) 980 MPa, and ( c) 1180 MPa steel grades. ( d) w e and w e

investigated AHSS grades.

Table V. Results from EWF Tests and HET

Thickness Strain

EWF DENT HET

Steel w ie ( kJ/m 2) w e ( kJ/m 2) e3fi DENT ( –) e3fp DENT ( –) HER (Pct) TTS HET ( –)

DP780 123 ± 14 151 ± 31 0.08 ± 0.01 0.17 ± 0.00 34 ± 3 0.11 ± 0.03

TRIP780 104 ± 14 106 ± 24 0.07 ± 0.00 0.14 ± 0.01 23 ± 3 0.08 ± 0.00

DP980 119 ± 25 149 ± 21 0.08 ± 0.01 0.11 ± 0.01 38 ± 1 0.11 ± 0.02

3rd Gen DP1180 105 ± 9 115 ± 20 0.05 ± 0.00 0.10 ± 0.01 32 ± 1 0.10 ± 0.02

3rd Gen TBF1180 90 ± 15 104 ± 30 0.06 ± 0.01 0.10 ± 0.03 28 ± 2 0.11 ± 0.02

3rd Gen Q&P1180 184 ± 14 196 ± 31 0.09 ± 0.02 0.14 ± 0.02 41 ± 4 0.12 ± 0.01

p

DP1180, and 3rd Gen TBF1180 have slightly lower w i e e3fi DENT and e 3f DENT values are summarized in Figure 9 (d) and Table V .

than DP780 and DP980 while 3rd Gen Q&P1180 shows

the greatest w i e. DP780 and DP980 present the highest e3fi DENT corresponds to the value of e 3f DENT at the crack tip (distance from

contribution from crack propagation resistance after crack tip = 0 mm). As observed

initiation ( w i

e/ w e 0.80). In 3rd Gen DP1180 and 3rd in Figures 9 (a) through (c), e 3 f DENT reaches a constant value, corresponding

Gen TBF1180 steels, such contribution is lower ( w i we e/ to the stable crack propagation,

0.90). For the steels TRIP780 and 3rd Gen Q&P1180, the energy for crack around 0.4 to 0.5 mm from the crack tip. e p 3f DENT is an

initiation represents 0.98 and 0.94 of the total fracture energy, respectively. average of e 3f DENT for a crack tip distance between 0.4 and 0.8 mm.

The steels DP780, TRIP780, DP980, and 3rd Gen Q&P1180 present

2. Fracture thickness strain from DENT specimens similar thickness strain at crack initiation ( e i

Thickness strain of DENT specimens is plotted in Figure 9 as a function 3f DENT 0.08). 3rd Gen DP1180 and 3rd

of the distance from the crack tip. Gen TBF1180 show lower e i 3f DENT ( 0.05). DP780 also

848—VOLUME 52A, FEBRUARY 2021 METALLURGICAL AND MATERIALS TRANSACTIONS A

i

Fig. 9— e 3f DENT as a function of the distance from the crack tip for ( a) 780 MPa, ( b) 980 MPa, and ( c) 1180 MPa steel grades. ( d) e 3f DENT and

e3fp DENT for all the investigated AHSS grades.

exhibits the greatest thickness strain for the crack propagation, followed by values of true thickness strain in HET specimens

3rd Gen Q&P1180 and TRIP780. Finally, DP980, 3rd Gen DP1180, and 3rd (TTS HET) are summarized in Table V .

Gen TBF1180 present the lowest e p Small differences can be appreciated in TTS HET for the investigated

3f DENT. AHSS grades. Most of the steels

(DP780, DP980, 3rd Gen DP1180, and 3rd Gen TBF1180) present similar

thinning at fracture in HET

specimens (TTS HET 0.11). 3rd Gen Q&P1180 and

C. Hole Expansion Tests TRIP780 show the highest and lowest TTS HET,

The measured HER values are shown in Figure 10 (a) and Table V . The respectively.

results are the average of 5 specimens. The standard deviation is indicated

(error bars). The Q&P steel exhibits the greatest HER, followed by DP980

and DP780. The latter shows very similar HER as 3rd Gen DP1180 and 3rd IV. DISCUSSION

Gen TBF1180. The TRIP780 steel presents the lowest HER among the

investigated steels. A. Effect of the Microstructure on Mechanical Properties and

Fracture Resistance

The mechanical properties of AHSS are closely related to their complex

In Figures 10 (b) through (d), the thickness strain measured from HET multiphase microstructures. The two investigated 780 MPa steel grades,

specimens is plotted as a function of the distance from the punched hole DP780 and TRIP780, have similar microstructures consisting of a

edge. Because of the lower thickness in the shear-affected zone (SAZ), the ferritic–bainitic matrix with the presence of martensite islands and different

values of thickness strain are higher near the hole edge. After an initial RA contents. The greater content of RA in TRIP780 leads to higher uniform

transition, the thickness strain stabilizes at a distance of approximately 0.5 and total elongation compared to DP780 (Figure 7 ), thanks to the

to 0.6 mm from the edge. To avoid the influence of the SAZ in thickness contribution of the TRIP effect. The beneficial influence of TRIP effect on

measurements, thickness strain for HET specimens was determined for a mechanical properties is associated with the formation of additional

distance between 0.5 and 1.5 mm. The geometrically necessary

METALLURGICAL AND MATERIALS TRANSACTIONS A VOLUME 52A, FEBRUARY 2021—849

Fig. 10—( a) Hole expansion ratio values for the investigated AHSS grades. ( b through d) Thickness strain near the crack measured from HET specimens.

Fig. 11—Relation of RA content with strength/ductility and fracture resistance parameters.

dislocations during the strain-induced martensitic transformation, which and uniaxial tensile strength and ductility is illustrated in Figure 11 ; the

increases work hardening and delays the onset of necking.[ 55 , 56 ] The higher the RA content, the higher the UTSxTE product.

amount of dislocations generated depends on the amount of the RA

transformed. Therefore, a higher RA volume fraction implies a higher In DP980, part of the ferrite is replaced by tempered martensite and the

contribution of the TRIP effect to the mechanical performance. The relation amount of martensite is increased with respect to DP780 and TRIP780,

between the RA content resulting in higher strength and lower elongation. DP980 has the lowest

850—VOLUME 52A, FEBRUARY 2021 METALLURGICAL AND MATERIALS TRANSACTIONS A

amount of RA. Therefore, the contribution of the TRIP effect to the uniform stretch flangeability and edge cracking resistance assessment of AHSS.

and total elongation is limited compared to the other steel grades. The However, while it is a very useful parameter for material ranking, it is not an

substitution of the soft ferrite by bainite or tempered martensite in 3rd Gen intrinsic material property and depends on many variables. For this reason,

1180 MPa steels allows attainment of higher strength levels, while the constant efforts are devoted to correlate the HER with mechanical

strain-induced transformation of RA to martensite significantly improves the properties. Contrary to the observations for low strength steels,[ 62 ] conventional

ductility compared to DP980. uniaxial tensile properties such as tensile strength or elongation are not

good indicators of HER. This is also shown in Figure 12 , where the HER

values measured in this work are plotted against different tensile properties

The advantageous effect of RA and the strain-induced transformation to (UE, TE, UTSxTE) and fracture resistance parameters

martensite on strength and ductility has been reported in several works.[ 55 , 57

– 60 ] Nevertheless, the contribution of TRIP effect to fracture resistance is not

so evident as shown in Figure 11 . The figure shows no direct correlation of

RA volume fraction with the (TFS, TTS, w e). The figure shows that the HER decreases with increasing

UE, TE, and UTSx UTE

TFS or the fracture toughness ( w e). For instance, product, which is opposite to the initial expectations. On the other hand,

looking at 1180 MPa steel grades, it can be seen that fracture resistance parameters such as

the 3rd Gen Q&P1180 shows the highest TFS and w e, the TFS, the TTS, or the w e are more suitable to rationalize stretch

whereas it has the lowest amount of RA. The same flangeability of AHSS, i.e., the higher

applies for 780 MPa steel grades. Despite the larger RA the fracture resistance, the higher the stretch flangeability. An especially

content of TRIP780, it shows similar TFS and lower w e good linear correlation is observed

than DP780. This finding points out the limited, or even between HER and w e ( R 2 = 0.79), which is in good agreement with the

negative, impact of RA on edge formability and crash performance. results of Casellas et al.[ 14 ] and

Frómeta et al.[ 15 ] For the sake of comparison, the w e and HER values

Xiong et al.[ 60 ] also observed that, for a Q&P steel quenched at different obtained in this work are plotted, together

temperatures, the UTSxTE product increased with increasing the RA with the results of References 14 and 15 , in Figure 13 . Unpublished results

content, while fracture toughness decreased. This detrimental effect of RA for different HSLA steels are also included. The very good linear fitting for

on cracking resistance is attributed to the higher stress triaxiality present in different AHSS families ( R 2 = 0.91) strengthen the hypothesis that stretch

the crack tip which significantly increases the RA to martensite flangeability of AHSS is mainly dictated by

transformation rate. Consequently, the brittle network of fresh martensite

created in the fracture process zone favors damage and rapid crack fracture toughness, measured here in terms of w e, which controls the

propagation.[ 59 , 60 ] Different studies revealed that other factors, such as the propagation of the microcracks generated

RA morphology, size, or stability, also have influence on fracture resistance during hole punching (or edge cutting). It is important to remark that HER

of TRIP-assisted steels.[ 48 , 59 – 61 ] values do not only depend on material properties but also on hole

preparation method, edge quality, etc. Consequently, deriving definitive

conclusions only from HETs may sometimes lead to misleading material

ranking and non-optimum material selection. In turn, fracture toughness is

However, fracture resistance is not only controlled by RA content and the material property that controls cracking resistance and represents a

stability but also by matrix characteristics and secondary phases more objective design parameter for microstructural optimization in terms of

distribution. The work of de Diego-Calderon et al.[ 61 ] showed that crack fracture resistance.

initiation in Q&P steels is mainly controlled by the tempered martensite

grain size and volume fraction, which increases the plastic strain energy to

form micro-ductile structures and by the untempered martensite island

formed during Q&P cycle, which act as cleavage initiation sites. According

C. Thickness Strain Measurements

to this, the larger amount of fresh martensite present in the 3rd Gen

DP1180 prob- Figure 14 compares the thickness strains measured in HET, DENT, and

uniaxial tensile specimens. For all the investigated AHSS grades, the

values of thinning

ably has a negative effect on TFS and w e. On the other hand, the more measured in HET specimens (TTS HET) are within the range of thickness

homogeneous carbon-depleted marten- strain measurements from DENT

i

site matrix of 3rd Gen Q&P1180 contributes to increase the fracture specimens ( e 3f DENT and e p 3f DENT). It suggests that

resistance. Therefore, to obtain an optimum balance between fracture fracture mechanisms involved in HET and DENT tests are

resistance and global formability, the RA volume fraction and stability as phenomenologically similar; i.e., in both tests, fracture is triggered by the

well as the matrix characteristics should be carefully controlled. propagation of pre-existing cracks (microcracks around the punched hole in

HET,[ 14 , 33 ] and fatigue pre-cracks in DENT specimens). Accordingly, the

critical thinning for edge crack propagation can be directly related to the

thickness strains measured in pre-cracked DENT specimens, as shown in

B. Correlation Between Stretch Flangeability and Fracture

Figure 14 .

Resistance Parameters

The identification of the material properties governing the stretch

flangeability of AHSS has been the focus of extensive research.[ 14 , 17 , 28 – 33 , 51 ] This approach can be seen as an alternative to the edge thinning limit

As mentioned before, the HER has become the most widespread (ETL) criterion proposed by Hance.[ 54 ] The ETL is defined as the critical

parameter for thinning

METALLURGICAL AND MATERIALS TRANSACTIONS A VOLUME 52A, FEBRUARY 2021—851

Fig. 12—HER values as a function of different uniaxial strength/ductility and fracture resistance parameters.

Fig. 14—Thickness strain measurements performed in DENT, HET, and uniaxial tensile

specimens. Edge thinning limit ( ETL) values are also plotted.

Fig. 13—Correlation between HER and w e for the AHSS grades investigated in this work together

with previously published results

by the authors.[ 14 , 15 ] Internal unpublished results for HSLA are also plotted. All the HER values

shown are from HETs according to ISO16630.

where HER LB is the lower-bound HER[ 54 ] and R m is the normal anisotropy.

If the ETL is exceeded anywhere along the edge of a deformed blank, or

for edge crack propagation and is calculated according to Eq. [ 9 ]: a punched hole in this case, then there is high risk of edge cracking. Figure 14

plots the calculated ETL values for the steels investigated in the present

" #

work. As observed, ETL values are in good

ln ð 1 þ HER LB

ETL ¼ 1 exp ½9

R m þ 100

1 agreement with TTS HET and e 3f DENT. Therefore,

thickness strain measurements in pre-cracked DENT

852—VOLUME 52A, FEBRUARY 2021 METALLURGICAL AND MATERIALS TRANSACTIONS A

Fig. 15—Correlation between fracture toughness and uniaxial tensile properties.

specimens can be used to establish a limit edge crack thickness strain D. Relation Between Tensile Properties and Fracture Toughness

which, like the ETL criterion, can be implemented in FEM software as an

objective and physically motivated criterion for edge-cracking prediction.

Establishing a comparison between this criterion and the edge thinning As discussed above, fracture toughness is a relevant property to assess

diagram proposed by Hance,[ 54 ] the fracture resistance of AHSS. Unfortunately, as shown in Figure 15 ,

there is no a direct relationship between fracture toughness and

conventional uniaxial tensile properties.[ 48 , 51 , 60 ] It is clearly shown that

the lower safe limit for edge crack prediction would be

elongation values (uniform and total) or the UTSxTE products, which is

dictated by the e i 3f DENT. Below

this thickness strain, the usually used as a toughness indicator, are not suitable parameters to

component would be safe from edge cracking. The

estimate the cracking resistance of AHSS. On the other hand, as previously

upper limit for failure would be given by DENT e 3f

p observed for edge fracture resistance (Figure 12 ), local strain

DENT . The range between e i 3f DEN andT e p 3f DENT would

measurements from uniaxial tensile tests (TFS, TTS) give a better

indicate risk of cracking.

estimation of fracture toughness. Nevertheless, previous works showed

As shown in Figure 14 , the values of TTS from

that these fracture-related parameters often cannot accurately describe the

uniaxial tensile specimen completely overestimate the thickness strains

fracture behavior of the material when it is related to the presence of

from DENT and HET specimens (TTS = 0.25 to 0.64). However, looking at

existing cracks or defects.[ 51 , 60 ] Therefore, to better understand the fracture

the relative differences between the different steel grades, it can be

performance of AHSS sheets, including crack initiation and propagation

observed that the thickness strain values for the three different test

resistance, fracture toughness should be properly measured in the frame of

configurations follow a similar trend. This evidences that, whereas the TTS

fracture mechanics.

cannot be directly used to estimate the thickness reduction in DENT and

HET specimens, it can provide a qualitative ranking in terms of fracture

toughness and edge fracture resistance.

These observations may help to better understand the relationship

between edge fracture and crack propagation resistance in AHSS.

However, other factors such as the influence of cutting or punching E. AHSS Classification According to Their Crack Propagation

conditions on limit edge thinning values should be investigated in further Resistance

detail to define a reliable fracture criterion for edge crack prediction,

The need for new classification mappings based on formability and

considering initial edge damage and crack propagation resistance.

fracture performance of AHSS has become more and more evident in the

last

years.[ 16 , 17 , 30 , 31 ] The concept of a global/local

METALLURGICAL AND MATERIALS TRANSACTIONS A VOLUME 52A, FEBRUARY 2021—853

formability map for AHSS was introduced by Hance,[ 16 ] (TTS), for local formability prediction, based on the good correlation

between TTS and HER. Heibel et al.[ 31 ]

who proposed a novel diagram for AHSS performance classification. The

global formability was represented in terms of uniform elongation, which is stated that thickness strain measurements are more accurate than fracture

a suitable measure of the material resistance against strain localization or strains based on the reduction of area (TFS or Z- value), since they do not

necking, and local formability was indexed on the basis of the TFS. The take into account the fracture width, which is only influenced by global

ratio between uniform strain and TFS provides a general idea about the formability. They developed a formability map-

overall formability of the material. Alternatively, Larour et al.[ 30 ] and Heibel

ping using the TTS and the true uniform strain ( e u) as a measure of local

and global formability, respectively.

et al.,[ 31 ] suggested the use of the true thickness strain However, none of these classification approaches consider the

material’s crack propagation resistance which, as shown in the present

work and in previous publications,[ 14 , 15 , 34 , 35 , 51 ] provides useful information

about the overall fracture behavior of AHSS sheets. According to this, an

alternative performance mapping approach accounting for the crack

propagation resistance is proposed in Figure 16 . The figure plots the

uniform elongation (UE) in the x- axis and the specific

essential work of fracture ( w e) in the y- axis. The specific essential work of

fracture is raised as an index of local

formability or cracking resistance, i.e., the higher the w e,

the higher the cracking resistance. The diagram is

divided into different quadrants according to global and local formability

levels. The more to the right in the plot the greater the global formability,

whereas upper quadrants indicate superior fracture resistance and damage

tolerance. Compared to traditional classification diagrams based only on

tensile strength and elongation values, such as the so-called banana plot

(Figure 17 a), this classification system allows a more complete description

of the formability and fracture performance of AHSS (Figure 17 b).

Moreover, it can serve as a guide for future steel development and

optimum material selection for automotive structural parts.

Fig. 16—AHSS classification based on global formability (UE) and

fracture resistance ( w e). LGF low global formability, LCR low cracking resistance, HGF high

global formability, HCR high

cracking resistance.

Fig. 17—( a) Conventional classification diagram of AHSS steels (‘‘banana plot’’) in terms of UTS and TE. (b) Proposed diagram for classification of AHSS according to their strength level (UTS) and

fracture resistance ( w e).

854—VOLUME 52A, FEBRUARY 2021 METALLURGICAL AND MATERIALS TRANSACTIONS A

V. CONCLUSIONS evaluate the microstructural effects on fracture behavior.

The mechanical properties and the fracture resistance of different 1st-

The results obtained from fracture toughness tests revealed that

and 3rd-generation AHSS grades have been investigated. From the

microstructural features that improve global ductility, such as the TRIP

analysis of the obtained results, the following conclusions can be drawn:

effect, can have a detrimental effect on fracture toughness. Hence,

microstructural design must take into account not only tensile

Conventional uniaxial tensile properties are not sufficient to describe properties but also crack initiation and propagation resistance

the local formability and fracture behavior of AHSS. On the other hand, parameters.

other fracture-related parameters such as the true fracture strain

(TFS), the true thickness strain (TTS), or the specific essential work of

fracture

( w e) provide a better prediction of fracture performance. The very good

correlation between w and ACKNOWLEDGMENTS

e

HER values for several AHSS and HSLA steels consolidates the

This work has been financially supported by the European Commission,

observations made in previous work and confirms the close

Research Fund for Coal and Steel programme under Grant Agreement

relationship between fracture toughness and stretch flangeability in

800693 — CrashTough — RFCS-2017.

AHSS.

A new classification mapping considering global

ductility (UE) and fracture resistance ( w e) is proposed for a more

exhaustive description of the

overall formability and fracture behavior of AHSS. The proposed FUNDING

diagram can be useful for improved AHSS performance ranking and

Open access funding provided by Lulea University of Technology.

optimum material selection depending on the requirements of the

intended application.

The true thickness strain (TTS) from uniaxial tensile tests significantly

OPEN ACCESS

overestimates the thickness reduction in punched hole edge and

fatigue pre-cracked DENT specimens. However, the relative This article is licensed under a Creative Commons Attribution 4.0

differences in TTS are well reflected in toughness and edge cracking International License, which permits use, sharing, adaptation, distribution

resistance parameters. Therefore, it might be used as a qualitative and reproduction in any medium or format, as long as you give appropriate

indicator of fracture toughness and edge fracture resistance. credit to the original author(s) and the source, provide a link to the Creative

Commons licence, and indicate if changes were made. The images or other

third party material in this article are included in the article’s Creative

The values of thickness strain measured in fatigue Commons licence, unless indicated otherwise in a credit line to the

pre-cracked DENT specimens ( e 3f DENT) are similar to edge thinning material. If material is not included in the article’s Creative Commons

values measured in HET specimens licence and your intended use is not permitted by statutory regulation or

(TTS HET). This evidences the similarity between edge fracture and exceeds the permitted use, you will need to obtain permission directly from

crack propagation mechanisms the copyright holder. To view a copy of this licence, visit http://creat

and allows establishing an objective fracture criterion for ivecommons.org/licenses/by/4.0/ .

edge-cracking prediction. These results highlight the importance of

addressing edge cracking phenomena considering the underlying

fracture mechanisms, since fracture is governed by crack propagation

resistance.

The essential work of fracture is proposed here as a relevant

parameter to assess the fracture resistance of AHSS and to

REFERENCES

understand the role of microstructural constituents on fracture

1. S. Keeler, M. Kimchi, and P.J. Mooney: Advanced High-Strength Steels Application

behavior. The investigation on the correlation between fracture

Guidelines, version 6.0, 2017.

toughness and uniaxial tensile properties has shown that fracture

2. WorldAutoSteel: FutureSteelVehicle—final engineering report.

toughness cannot be estimated from traditional ductility or toughness https://steel.org/~/media/Files/Autosteel/Programs/FutureSteelVe

indicators (UE, TE, UTSxTE, etc.). Local strain measurements from hicle/FSV%20-%20Final%20Engineering%20Report.pdf , 2011.

tensile tests (TFS, TTS) offer a better estimation of fracture toughness. 3. E. Billur and T. Altan: Stamp. J., 2013, pp. 16–17.

4. E. Billur, J. Dykeman, and T. Altan: Stamp. J., 2014, pp. 12–13.

However, none of these parameters can accurately describe the

5. C. Liu, Q. Peng, Z. Xue, S. Wang, and C. Yang: Materials, 2018, vol. 11, p. 2242.

fracture behavior in the presence of cracks. Therefore, fracture

toughness, understood as the material’s crack initiation and 6. H.L. Yi: JOM-J. Min. Met. Mat. S., 2014, vol. 66, pp. 1759–69.

propagation resistance, must be measured following a fracture 7. D. Raabe, D. Ponge, O. Dmitrieva, and B. Sander: Scr. Mater.,

2009, vol. 60, pp. 1141–44.

mechanics approach to properly

8. K. Mori, Y. Abe, and Y. Suzui: J. Mater. Process. Technol., 2010, vol. 210, pp. 653–59.

9. D. Frómeta, M. Tedesco, J. Calvo, A. Lara, S. Molas, and

D. Casellas: J. Phys: Conf. Ser., 2017, vol. 896, p. 012102.

METALLURGICAL AND MATERIALS TRANSACTIONS A VOLUME 52A, FEBRUARY 2021—855

10. C.R.M. Silva, F.J.G. Silva, and R.M. Gouveia: Procedia Manuf., 36. E. Wirthl, A. Pichler, R. Angerer, P. Stiaszny, K. Hauzenberger,

2018, vol. 17, pp. 737–45. Y. Titovets, and M. Hackl: Proceedings of the International Conference on TRIP-Aided High

11. A. Karelova, C. Krempaszky, E. Werner, P. Tsipouridis, T. Hebesberger, and A. Pichler: Steel Strength Ferrous Alloys, Gent, Belgium, 2002.

Res. Int., 2009, vol. 80, pp. 71–77.

12. F. Hisker, R. Thiessen, and T. Heller: Mater. Sci. Forum, 2012, vols. 706–709, pp. 925–30. 37. ISO 6892-1:2009 (2009) Metallic materials—tensile testing—Part 1: method of test at room

temperature. European Committee for Standardization.

13. P. Efthymiadis, S. Hazra, A. Clough, R. Lakshmi, A. Alamoudi,

R. Dashwood, and B. Shollock: Mater. Sci. Eng. A, 2017, vol. 701, pp. 174–86. 38. ASTME8/E8M-15a: Standard Test Methods for Tension Testing of

Metallic Materials, ASTM International, West Conshohocken, PA, 2015.

14. D. Casellas, A. Lara, D. Frómeta, D. Gutiérrez, S. Molas,

L.L. Pérez, J. Rehrl, and C. Suppan: Metall. Mater. Trans. A, 39. B. Cotterell and J.K. Reddel: Int. J. Fract., 1977, vol. 13, pp. 267–77.

2017, vol. 48, pp. 86–94.

15. D. Frómeta, A. Lara, S. Parareda, and D. Casellas: AIP Conf. 40. Y.W. Mai and B. Cotterell: Int. J. Fract., 1986, vol. 32, pp. 105–25.

Proc., 2019, vol. 2113, p. 160007. 41. J. Wu and Y.W. Mai: Polym. Eng. Sci., 1996, vol. 36, pp. 2275–88.

16. B. Hance: Proceedings of the International Automotive Body Con- 42. A.B. Martı́nez, J. Gamez-Perez, M. Sanchez-Soto, J.I. Velasco, and O. Santana: M. Ll.

gress (IABC), 2016, Dearborn, Michigan. Maspoch Eng. Fail. Anal., 2009, vol. 16, pp. 2604–17.

17. S. Heibel, T. Dettinger, W. Nester, T. Clausmeyer, and

A.E. Tekkaya: Materials, 2018, vol. 11, p. 761. 43. Y.W. Mai and K.M. Pilko: J. Mater. Sci., 1979, vol. 14, pp. 386–94.

18. ISO 16630:2017. Metallic Materials—Sheet and Strip—Hole Expanding Test. International

Organization for Standardization.. 44. Y.W. Mai and B. Cotterell: J. Mater. Sci., 1980, vol. 13, pp. 2296–2306.

19. M. Schneider and U. Eggers: Proceedings of the International Deep

Drawing Research Group ( IDDRG) conference, 2011, Bilbao, Spain, June 5–8, 2011. 45. T. Pardoen, Y. Marchal, and D. Delannay: J. Mech. Sol., 1999, vol. 47, pp. 2093–2123.

20. E. Atzema, M. Borsutzki, M. Braun, S. Brockmann, M. Bülter, B. Carlsson, P. Larour, and A. 46. Y. Marchal and F. Delannay: Int. Fract. J., 1996, vol. 80, pp. 295–310.

Richter: New Development in Sheet Metal Forming 2012 International Conference. Fellbach,

Germany, May 23–24, 2012, pp. 171–84. 47. B. Cotterell, T. Pardoen, and A.G. Atkins: Eng. Fract. Mech.,

2005, vol. 72, pp. 827–48.

21. B. Hance, R. Comstock, and D. Scherrer: SAE Technical Paper, 48. G. Lacroix, T. Pardoen, and P.J. Jacques: Acta Mater., 2008, vol. 56, pp. 3900–13.

2013, 2013-01-1167.

22. P. Larour, H. Pauli, J. Freudenthaler, J. Lackner, F. Leomann, and G. Schestak: Proceedings 49. D. Gutiérrez, L.L. Pérez, A. Lara, D. Casellas, and J.M. Prado:

of the International Deep Drawing Research Group (IDDRG) Conference, 2016, Linz, 19th European Conference on Fracture: Fracture Mechanics for Durability, Reliability and

Austria, June 12–15, 2016, pp. 480–96. Safety, ECF 2012.

50. S. Golling, D. Frómeta, D. Casellas, and P. Jonsén: Mater. Sci.

23. E. Levin, P. Larour, M. Heuse, D. Staupendahl, T. Clausmeyer, and A.E. Tekkaya: IOP Conf. Eng. A, 2019, vol. 743, pp. 529–39.

Ser.: Mater. Sci., 2018, vol. 418, 51. D. Frómeta, S. Parareda, A. Lara, S. Molas, D. Casellas,

p. 012061. P. Jonsén, and J. Calvo: Eng. Fract. Mech., 2020, vol. 229,

24. P. Larour, J. Freudenthaler, A. Grünsteidl, and K. Wang: Proceed- p. 106949.

ings of the International Deep Drawing Research Group (IDDRG) Conference, 2014, Paris, 52. Z. Xiong, P.J. Jacques, A. Perlade, and T. Pardoen: Int. J. Fract.,

France, June 1–4, 2014, pp. 188–93. 2020, vol. 224, pp. 101–16.

25. J. Dykeman, S. Malcolm, B. Yan, J. Chintaman, G. Huang, N. Ramisetti, and H. Zhu: SAE 53. E. Clutton: Essential work of fracture, in Fracture Mechanics

Technical Paper, 2011, 2011-01-1058. Testing Methods for Polymers, Adhesives and Composites, vol. 28,

26. P. Larour, H. Schauer, J. Lackner, and E.T. Till: Proceedings of D.R. Moore, A. Pavan, J.G. Williams, eds., ESIS Publ., 2001, pp. 177–195.

the International Deep Drawing Research Group (IDDRG) 2016 Conference. Linz, Austria,

June 12–15, 2016, pp. 457–59. 54. B. Hance: SAE Int. J. Engines, 2017, vol. 10 (2), pp. 247–57.

27. G Huang, K Tihay, S Sriram, B Weber, P Dietsch, and D Cornette: IOP Conf. Ser.: Mater. 55. P. Jacques, Q. Furnémont, A. Mertens, and F. Delannay: Philos.

Sci. Eng., 2018, vol. 418, p. 012080. Mag. A, 2001, vol. 81, pp. 1789–1812.

28. S Westhäuser, M Schneider, M Teschner, and IA Denks: IOP 56. D. Krizan, K. Steineder, S. Kaar, and T. Hebesberger: 19th

Conf. Ser.: Mater. Sci. Eng., 2019, vol. 651, p. 012049. International Scientific Conference Transfer 2018, Trencianske Teplice (Slovakia).

29. I.A. Denks, M. Schneider, S. Westhäuser, and C. Lesch: Steel Res.

Int., 2019, vol. 90 (6), p. 1800460. 57. G.B. Olson and M. Cohen: Metall. Trans. A, 1975, vol. 6, p. 791.

30. P. Larour, J. Freudenthaler, and T. Weissböck: J. Phys.: Conf. Ser., 2017, vol. 896, p. 58. G.B. Olson and M. Azrin: Metall. Trans. A, 1978, vol. 9, pp. 713–21.

012073.

31. B. Hance: SAE Int. J. Mater. Manf., 2018, vol. 11 (4), pp. 505–16. 59. P. Jacques, Q. Furnémont, T. Pardoen, and F. Delannay: Acta

32. Y. Takahashi, O. Kawano, and Y. Tanaka: MS&T 2009: Pro- Mater., 2001, vol. 49, pp. 139–52.

ceedings from the Materials Science & Technology Conference. 60. Z. Xiong, P.J. Jacques, A. Perlade, and T. Pardoen: Metall. Mater.

October 25–29, 2009, Pittsburgh, Pennsylvania, pp. 317–1328. Trans. A, 2019, vol. 50, pp. 3502–13.

33. J.I. Yoon, J. Jung, S.H. Joo, T.J. Song, K.G. Chin, M.H. Seo, 61. I. de Diego-Calderón, I. Sabirov, J.M. Molina-Aldareguia,

S.J. Kim, S. Lee, and H.S. Kim: Matter. Lett., 2016, vol. 180, pp. 322–26. C. Föjer, R. Thiessen, and R.H. Petrov: Mater. Sci. Eng. A, 2016, vol. 657, pp. 136–46.

34. D. Frómeta, A. Lara, S. Molas, D. Casellas, J. Rehrl, C. Suppan, 62. X. Chen, H. Jiang, Z. Cui, C. Lian, and C. Lu: Proc. Eng., 2014, vol. 81, pp. 718–23.

P. Larour, and J. Calvo: Eng. Fract. Mech., 2019, vol. 205, pp. 319–32.

35. D. Frómeta, A. Lara, B. Casas, and D. Casellas: IOP Conf. Ser.

Publisher’s Note Springer Nature remains neutral with regard to jurisdictional claims in published

Mater. Sci. Eng., 2019, vol. 651, p. 012071.

maps and institutional affiliations.

856—VOLUME 52A, FEBRUARY 2021 METALLURGICAL AND MATERIALS TRANSACTIONS A

También podría gustarte

- Flexión en vigas de concreto reforzado: Método elástico (ASD)De EverandFlexión en vigas de concreto reforzado: Método elástico (ASD)Calificación: 5 de 5 estrellas5/5 (2)

- Resistencia Al Punzonamiento de Uniones Interiores Losa-Columna Reforzadas Con Fibras de Acero - ScienceDirectDocumento5 páginasResistencia Al Punzonamiento de Uniones Interiores Losa-Columna Reforzadas Con Fibras de Acero - ScienceDirectGabriel CapielloAún no hay calificaciones

- Introduccion de AlbañileriaDocumento38 páginasIntroduccion de Albañileriakathia AcevedoAún no hay calificaciones

- Reseña TextualDocumento12 páginasReseña TextualKevin Alain Vilavila PachapumaAún no hay calificaciones

- CLASESsDocumento40 páginasCLASESsRous TituAún no hay calificaciones

- Calderon Uriszar Aldaca2018.en - EsDocumento9 páginasCalderon Uriszar Aldaca2018.en - EsAldair EPAún no hay calificaciones

- Influencia Del Espacio Entre Brazos de Dendritas Secundarias (SDAS) en La Fatiga - En.esDocumento11 páginasInfluencia Del Espacio Entre Brazos de Dendritas Secundarias (SDAS) en La Fatiga - En.esJulian GutiérrezAún no hay calificaciones

- 05 - Acero Estructural Ii PDFDocumento37 páginas05 - Acero Estructural Ii PDFJessica ValdesAún no hay calificaciones

- Acero EstructuralDocumento17 páginasAcero EstructuralMaria Alejandra Correa RojasAún no hay calificaciones

- Unidad # 1. Diseño Estructuras MetálicasDocumento10 páginasUnidad # 1. Diseño Estructuras MetálicasJormin GabrielAún no hay calificaciones

- TAREA 1 Concreto IDocumento3 páginasTAREA 1 Concreto IRandyMéndez100% (1)

- Acero 2012-Ing Arturo RodríguezDocumento180 páginasAcero 2012-Ing Arturo RodríguezPedro Pablo Valdera Damian89% (9)

- Caracterisiticas Del AceroDocumento10 páginasCaracterisiticas Del AceroElías Gutiérrez DelgadoAún no hay calificaciones

- Producto Academico #02Documento20 páginasProducto Academico #02Rocio Villa RoqueAún no hay calificaciones

- Concreto Armado IDocumento5 páginasConcreto Armado IAlex Orlando LlanqueAún no hay calificaciones

- Guia Tema 1 Acero y MaderaDocumento26 páginasGuia Tema 1 Acero y Maderazaidy acuñaAún no hay calificaciones

- ACERODocumento27 páginasACEROpabloAún no hay calificaciones

- CuestionarioDocumento7 páginasCuestionarioÁngel ZárateAún no hay calificaciones

- El Acero Como Material EstructuralDocumento11 páginasEl Acero Como Material EstructuralCristhian Benalcázar100% (1)

- Introduccion Al Dise 604004 Downloadable 2609865Documento16 páginasIntroduccion Al Dise 604004 Downloadable 2609865Diego ChicaAún no hay calificaciones

- Trabajo de Estructuras FinalDocumento31 páginasTrabajo de Estructuras FinalMauricio Acevedo100% (1)

- Curso Cubiertas MetalicasDocumento107 páginasCurso Cubiertas MetalicasPierre Moro Vigo100% (2)

- 5 Marco TeoricoDocumento9 páginas5 Marco TeoricoWilmerBecerraHuamanAún no hay calificaciones

- Cuestiones MMyU - 2022-23-1 - EUNISE - MARISE - TORREZ - RODASDocumento8 páginasCuestiones MMyU - 2022-23-1 - EUNISE - MARISE - TORREZ - RODASMarise TorrezAún no hay calificaciones

- Guia Tema 1 Acero y MaderaDocumento25 páginasGuia Tema 1 Acero y MaderaMiguel Rodriguez OzunaAún no hay calificaciones

- Libro Acero y Madera-Ing. Arturo Rodríguez Serquén 2014Documento187 páginasLibro Acero y Madera-Ing. Arturo Rodríguez Serquén 2014Jose Irving Nuñez PortillaAún no hay calificaciones

- Iensayos de TraccionDocumento106 páginasIensayos de TraccionJeNy MichiAún no hay calificaciones

- Introducción: Diseño de Elementos de Acero.Documento19 páginasIntroducción: Diseño de Elementos de Acero.elmer choque ururiAún no hay calificaciones

- CAPI Acero CGeneralesDocumento22 páginasCAPI Acero CGeneralesgatito15121712Aún no hay calificaciones

- Acero 2012 Ing Arturo RodriguezDocumento180 páginasAcero 2012 Ing Arturo RodriguezFredy Quispe LedesmaAún no hay calificaciones

- Mendez Jose 30-8-2020Documento10 páginasMendez Jose 30-8-2020luis alfredo endez de la cruzAún no hay calificaciones

- Libro Acero y Madera 2018 - Ing. Arturo Rodríguez Serquén PDFDocumento196 páginasLibro Acero y Madera 2018 - Ing. Arturo Rodríguez Serquén PDFAron MechanAún no hay calificaciones

- Introduccion A Las Estructuras de AceroDocumento23 páginasIntroduccion A Las Estructuras de AceroLuis OrdoñezAún no hay calificaciones

- Estructuras MetalicasDocumento178 páginasEstructuras Metalicas1301daniel95% (20)

- Procedimientos ConstructivosDocumento62 páginasProcedimientos ConstructivosJesús GómezAún no hay calificaciones

- Diseño en AceroDocumento11 páginasDiseño en AceroLuis Andres DavilaAún no hay calificaciones

- Informe 2 Avance Resistencia de Materiales Grupo6 PDFDocumento11 páginasInforme 2 Avance Resistencia de Materiales Grupo6 PDFJesus Jeremy Ramirez LaraAún no hay calificaciones

- Investigacion de Tipos de AceroDocumento8 páginasInvestigacion de Tipos de AceroIsrael RamirezAún no hay calificaciones

- El Acero EstructuralDocumento8 páginasEl Acero EstructuralEd KrabatAún no hay calificaciones

- Propiedades Del AceroDocumento4 páginasPropiedades Del AceroEnrique Gramajo CarballoAún no hay calificaciones

- Micro-Tension Behaviour of Lath Martensite Structures of Carbon Steel - En.es PDFDocumento10 páginasMicro-Tension Behaviour of Lath Martensite Structures of Carbon Steel - En.es PDFJUAN PABLO GIRALDO FRANCOAún no hay calificaciones

- Resolucion de Cuestionario de Diseño en Acero y MaderaDocumento16 páginasResolucion de Cuestionario de Diseño en Acero y MaderaFrancesco MartinezAún no hay calificaciones

- Titu Laci OnDocumento157 páginasTitu Laci OnRicardo de la PeñaAún no hay calificaciones

- Diseño de Estructuras Metalicas Aisc-Lrfd 2005 (Libro)Documento166 páginasDiseño de Estructuras Metalicas Aisc-Lrfd 2005 (Libro)Grecia Burga Guevara100% (5)

- Acero BifasicoDocumento11 páginasAcero BifasicoRodrigo Piña LepizAún no hay calificaciones

- ACERODocumento28 páginasACEROJulio VarAún no hay calificaciones

- Practica 10 Laboratorio Mecanica de MaterialesDocumento7 páginasPractica 10 Laboratorio Mecanica de Materiales2021 Ing HERNANDEZ RAMIREZ YAIR GABRIELAún no hay calificaciones

- Practica 9 Laboratorio Mecanica de Materiales.Documento7 páginasPractica 9 Laboratorio Mecanica de Materiales.2021 Ing HERNANDEZ RAMIREZ YAIR GABRIELAún no hay calificaciones

- Failure - Mode - Transition - in - AHSS - Resistan20160430 6963 1hzyqql With Cover Page V2.en - EsDocumento9 páginasFailure - Mode - Transition - in - AHSS - Resistan20160430 6963 1hzyqql With Cover Page V2.en - EsPanchu xAún no hay calificaciones

- Ensayos para Corte Barcelona Paper PDFDocumento7 páginasEnsayos para Corte Barcelona Paper PDFLeandroFloresQuinoAún no hay calificaciones

- Diseño en Acero 2021 - Ing. ArturoDocumento227 páginasDiseño en Acero 2021 - Ing. ArturoYamil Edu Bravo TorresAún no hay calificaciones

- Carrillo J.-Desempeño Tensión Compresión Diametral CRFADocumento12 páginasCarrillo J.-Desempeño Tensión Compresión Diametral CRFAAndresEduardoRenjifoRestrepoAún no hay calificaciones

- 4 - Estructuras Metalicas y de MaderaDocumento17 páginas4 - Estructuras Metalicas y de MaderaClaudia Quispe100% (1)

- TAREA 1 Concreto IDocumento8 páginasTAREA 1 Concreto IArlen MontielAún no hay calificaciones

- Unidad 1 AceroDocumento26 páginasUnidad 1 AceroDanno Pezdina50% (2)

- Anclajes y EmpalmesDocumento42 páginasAnclajes y EmpalmesLuis AguirreAún no hay calificaciones

- Examen FinalDocumento4 páginasExamen FinalLaura Melisa LAún no hay calificaciones

- Informe Completo de Madera y AceroDocumento42 páginasInforme Completo de Madera y AceroDiefo 69Aún no hay calificaciones

- Fractografia en La Industria NavalDocumento23 páginasFractografia en La Industria Navalricardo0% (1)

- NS-046-v 3 0Documento17 páginasNS-046-v 3 0Leonardo Javier Albor MezaAún no hay calificaciones

- DO1 - CDOC - 1448714 - Modelo de Contrato de URGENCIA INABIE-MAE-PEUR-2020-0004 RevisadoDocumento15 páginasDO1 - CDOC - 1448714 - Modelo de Contrato de URGENCIA INABIE-MAE-PEUR-2020-0004 RevisadoJuan Lucas Peguero BaezAún no hay calificaciones

- 5 Bonos BSDocumento48 páginas5 Bonos BSCaco FloresAún no hay calificaciones

- Clase Sem 6 - Cap. 13 MankiwDocumento21 páginasClase Sem 6 - Cap. 13 MankiwNicolás Antonio Herrera VegaAún no hay calificaciones

- Ejercicios MRU MRUV - LibroDocumento5 páginasEjercicios MRU MRUV - LibroPaola Marisol DLAún no hay calificaciones

- Resumen de La Resolución 2413Documento4 páginasResumen de La Resolución 2413Aris PedrozoAún no hay calificaciones

- Mof CPNP Tiabaya 2017 ADocumento56 páginasMof CPNP Tiabaya 2017 AmargotzoAún no hay calificaciones

- Proyecto de Nave IndustrialDocumento16 páginasProyecto de Nave IndustrialJaks Quispe SenciaAún no hay calificaciones

- Ejer Cici o PruebaDocumento2 páginasEjer Cici o PruebaMartin ArbolAún no hay calificaciones

- 1 Actividad 1 Comercio Internacional Origen, Causas y TeoríasDocumento2 páginas1 Actividad 1 Comercio Internacional Origen, Causas y TeoríasDaniel Manzanares100% (2)

- Pga-Sgi-03 Programa de AuditoriaDocumento5 páginasPga-Sgi-03 Programa de AuditoriaFrancis Maritza Cruz MontañezAún no hay calificaciones

- Caso Practico 1Documento6 páginasCaso Practico 1Sandra Yuliana Arenas0% (1)

- Marlene Muñoz-Norma Compañias Anonimas-Tema IV-legislacion MercantilDocumento6 páginasMarlene Muñoz-Norma Compañias Anonimas-Tema IV-legislacion Mercantilmarlene muñozAún no hay calificaciones

- Tesis Retroexcavadora 416e - Walter LlaccsaDocumento64 páginasTesis Retroexcavadora 416e - Walter LlaccsaJose Huaman100% (1)

- Metodologia Pacie y Aulas VirtualesDocumento5 páginasMetodologia Pacie y Aulas VirtualesGabriel MatosAún no hay calificaciones

- LÍNEAS DE ESPERA Problemas y CasoDocumento6 páginasLÍNEAS DE ESPERA Problemas y CasoJorge Luis Chiroque CalderónAún no hay calificaciones

- Deber Preguntas de Contabilidad de CostoDocumento5 páginasDeber Preguntas de Contabilidad de CostoKristel Susana Ramirez PaezAún no hay calificaciones

- Cuestionario 1Documento3 páginasCuestionario 1Carlos FerrufinoAún no hay calificaciones

- Informe - Amplificador de SonidoDocumento12 páginasInforme - Amplificador de SonidoErick LlamucaAún no hay calificaciones

- Formulario de FidelizacionDocumento1 páginaFormulario de Fidelizacionsebitas gonzalezAún no hay calificaciones

- Presentación Serintra Español Abril-18Documento24 páginasPresentación Serintra Español Abril-18RicardoAún no hay calificaciones

- Lab 1 de Ingenieria de MetodosDocumento4 páginasLab 1 de Ingenieria de Metodoscesar juaniquinaAún no hay calificaciones

- Clase 9 - 2020 Organigrama y ManualesDocumento11 páginasClase 9 - 2020 Organigrama y ManualesHeidi RoblesAún no hay calificaciones

- MC-MA-02 Manual de CalidadDocumento22 páginasMC-MA-02 Manual de CalidadmoisesAún no hay calificaciones

- Móviles de La ExpansiónDocumento65 páginasMóviles de La ExpansiónMaria Eugenia Oviedo0% (2)

- Mermelada de Mamey FinalDocumento30 páginasMermelada de Mamey FinalAngelica PaolaAún no hay calificaciones

- Caso Unidad 2Documento2 páginasCaso Unidad 2Clara Hernandez0% (1)

- Electrónica Aplicada A La Automatización VFDocumento9 páginasElectrónica Aplicada A La Automatización VFISRAEL ELIEZER VIGUERA SANDOVALAún no hay calificaciones

- Dc122 Gestion S&si de Socios Estrategicos 2008Documento5 páginasDc122 Gestion S&si de Socios Estrategicos 2008fparilloAún no hay calificaciones

- Evaluacion Diagnostica 4Documento4 páginasEvaluacion Diagnostica 4Flor Maria Dominguez MegoAún no hay calificaciones