Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Beneficio de Minerales

Cargado por

Diego Manuel Torres Sarzozo0 calificaciones0% encontró este documento útil (0 votos)

37 vistas6 páginasEl documento trata sobre los procesos de beneficio de minerales. Explica la importancia de la conminución para liberar el mineral de interés y acelerar procesos posteriores. También describe la tercera ley de Bond sobre la energía requerida para la conminución y cómo se determina el índice de trabajo. Finalmente, detalla los procesos de chancado, molienda y flotación, incluyendo factores que afectan su eficiencia y los diferentes tipos de reactivos utilizados.

Descripción original:

Título original

beneficio de minerales

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento trata sobre los procesos de beneficio de minerales. Explica la importancia de la conminución para liberar el mineral de interés y acelerar procesos posteriores. También describe la tercera ley de Bond sobre la energía requerida para la conminución y cómo se determina el índice de trabajo. Finalmente, detalla los procesos de chancado, molienda y flotación, incluyendo factores que afectan su eficiencia y los diferentes tipos de reactivos utilizados.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

37 vistas6 páginasBeneficio de Minerales

Cargado por

Diego Manuel Torres SarzozoEl documento trata sobre los procesos de beneficio de minerales. Explica la importancia de la conminución para liberar el mineral de interés y acelerar procesos posteriores. También describe la tercera ley de Bond sobre la energía requerida para la conminución y cómo se determina el índice de trabajo. Finalmente, detalla los procesos de chancado, molienda y flotación, incluyendo factores que afectan su eficiencia y los diferentes tipos de reactivos utilizados.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

1. ¿Qué es beneficio de minerales- diga su importancia?

El beneficio de minerales tiene por objeto la extracción de los minerales valiosos

contenidos en una mena, mediante una serie de medios y procedimientos, para

lograr su transformación en productos útiles para la aplicación industrial, bajo

procedimientos y procesos metalúrgicos.

2. Que es la conminucion ¿Por qué o para que se realizan los procesos de

conminucion?

CONMINUCIÓN: Es un término genérico que se utiliza para designar

Procesos de reducción de tamaño.

Este proceso se caracteriza por su alto consumo de energía.

¿Por qué se realizan los procesos de conminución?

Para liberar el mineral de interés del material de desecho.

Acelerar la velocidad de reacción en los procesos de concentración.

Producir partículas de mineral de tamaño y forma definidos.

3. Indique el postulado de bond sobre la 3era ley de la conminucion

Postulado de BOND (1952) (Tercera Ley de la Conminución)

La energía consumida para reducir el tamaño 80% de un material, es inversamente

proporcional a la raíz cuadrada del tamaño 80%; siendo éste último igual a la

abertura del tamiz (en micrones) que deja pasar el 80% en peso de las partículas.

Bond definió el parámetro KB en función del Work Index WI (índice de trabajo del

material), que corresponde al trabajo total (expresado en [kWh/ton. corta]),

necesario para reducir una tonelada corta de material desde un tamaño

teóricamente infinito hasta partículas que en un 80% sean inferiores a 100 [μm].

Dónde: ÊB = Energía específica de conminución (kWh/ton).

WI = Indice de trabajo (kWh/ton. corta).

P80 = Tamaño del 80% acumulado pasante en el producto.

F80 = Tamaño del 80% acumulado pasante en la alimentación.

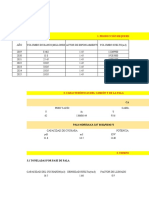

4. Como se determina el work index – wi

El WI se determina a través de ensayos de laboratorio, que son específicos para cada

etapa (chancado, molienda de barras, molienda de bolas). Estos ensayos entregan

los parámetros experimentales, respectivos de cada material, los que se utilizan en

las ecuaciones respectivas, que se indican a continuación.

a).- Etapa de Chancado

Wi = 2.59 Kc

ps

Donde:

WI = Work Index [kWh/ton corta].

KC = Esfuerzo de impacto aplicado, necesario para fracturar el material

[lb-pie/pulg espesor roca]

ρS = Gravedad específica del sólido.

b).- Etapa de Molienda de Barras

Donde:

P100 = Abertura en micrones de malla que tiene un 100%

pasante del producto.

GRP = Indice de moliendabilidad del material en molino de barras [grs/rev]. Se

define como la cantidad de material que es menor que un cierto tamaño de corte

producido por revolución del molino.

c).- Etapa de Molienda de Bolas

5. Indique importancia, clases y métodos del muestreo?

6. En que consiste el proceso de chancado? Diga las maneras básicas de reducir el

tamaño.

El chancado es una operación unitaria o grupo de operaciones unitarias cuya función

en la relación de grandes trozos de roca a fragmentos pequeñas generalmente se

trabaja en seca y se realiza en 2 o 3 etapas (chancado primario, secundario y

ocasionalmente terciario).

•Por impacto, la fragmentación se produce debido a un golpe instantáneo y seco de

un material sólido duro sobre la partícula de roca o mineral, o por golpe de la

partícula contra el sólido duro, o finalmente por golpes o choques entre partículas.

•Por atrición, las partículas se desmenuzan debido a fuerzas de fricción que se

generan entre dos superficies duras o entre partículas. Como resultado se producen

partículas bastante pequeñas o también grandes.

•Por corte, la fragmentación se produce debido a una fuerza cortante.

•Por compresión, la fragmentación se produce por acción de una fuerza de

compresión generada entre dos superficies duras.

7. Diga los factores para la selección de una chancadora primaria.

8. Indique el proceso de molienda, de que depende la eficiencia de la molienda?

Por lo general se realiza cuando el material está en una pulpa con agua.

La molienda es la reducción de tamaño de las partículas relativamente gruesas

dejadas por la trituración.

La eficiencia del proceso de molienda depende en gran medida de una serie de

factores como:

a. Distribución de tamaños en la alimentación del mineral;

b. Velocidad y tamaño del molino;

c. Tamaño del cuerpo moledor;

d. Diseño de los revestimientos del molino;

e. Cambios en las características del mineral;

f. Distribución de tamaños del producto del molino;

g. Volumen de carga moledora y su distribución de tamaño;

9. Indique las variables de la molienda.

10. Explique los tipos de chancado y de molienda de acuerdo al tamaño de alimento y

producto.

11. Defina la flotación de minerales, diga cuáles son sus características.

La flotación es un proceso físico-químico de separación de minerales o compuestos

finamente molidos, basados en las propiedades superficiales de los minerales

(mojabilidad), que hace que un mineral o varios se queden en una fase o pasen a

otra. Las propiedades superficiales pueden ser modificadas a voluntad con ayuda de

reactivos.

CARACTERÍSTICAS DE LA FLOTACIÓN

• La flotación es una técnica de concentración que aprovecha la diferencia entre las

propiedades superficiales o interfaciales del mineral útil y la ganga.

• Se basa en la adhesión de algunos sólidos a burbujas de aire, las cuales transportan

los sólidos a la superficie de la celda de flotación, donde son recolectados y

recuperados como concentrado. La fracción que no se adhiere a las burbujas

permanece en la pulpa y constituyen las colas o relaves.

• Así, la condición de flotabilidad es una fuerte adhesión entre las partículas útiles

y burbujas, que deben ser capaces de soportar la agitación y turbulencia de la celda.

Estas partículas se dicen hidrofóbicas, y las partículas del relave o colas son

hidrofílicas

La flotación es un proceso fisicoquímico, cuyo objetivo es la separación de especies

minerales, a través del uso de la adhesión selectiva de burbujas de aire a partículas

minerales.

12. Que ocurre dentro del proceso de flotación por espumas, como explica los

fenómenos interfaciales

Con la flotación de espuma la separación se la realiza gracias a la adhesión selectiva

de partículas hidrófobas a pequeñas burbujas de gas (aire) que son inyectadas al

interior de la pulpa. El conjunto partícula-burbuja asciende a la superficie formando

una espuma mineralizada, la cual es removida por medio de paletas giratorias o

simplemente por rebalse. Las propiedades superficiales de las partículas y las

características del medio pueden ser reguladas con ayuda de reactivos.

FENÓMENOS INTERFACIALES

Cuando dos fluidos están en contacto con un sólido, se puede definir la mojabilidad

del sólido respecto a cada uno de los fluidos mediante el ángulo de contacto, lo cual

resulta de un equilibrio de fuerzas. En el presente caso los dos fluidos son el aire (A)

y el agua (W) ó un aceite (O) y por lo tanto se hablará de mojabilidad hidrófila o

hidrófoba

Si el ángulo de contacto con el agua, definido como lo indica la figura 3 es netamente

inferior a 90°, la superficie es hidrofíla o hidrofílica; si es netamente mayor que 90°,

la superficie es hidrófoba. En este último caso, es el ángulo de contacto con el aire

o con el aceite que es netamente inferior a 90°.

Cuando una superficie es hidrófoba las gotas de aceite o las burbujas de aire tienen

tendencia a "pegarse", es decir, a adherirse a la superficie sólida.

Lo mismo ocurre en el caso en que las partículas son más pequeñas que las burbujas.

Si la superficie sólida está hidrofobada, las partículas tienden a penetrar en el

interior de la burbuja, resultando así abrigadas de las turbulencias externas que

puedan favorecer su despegue de la burbuja, como en el caso de una partícula

hidrófila.

13. Que se requiere para lograr una buena concentración, explique.

14. Cuáles son las faces en el proceso de flotación y que etapas comprende.

Etapas del proceso de flotación

La primera flotación se denomina colectiva, donde el concentrado contiene dos o

más componentes, y la segunda corresponde a la flotación selectiva, donde se

efectúa una separación de compuestos complejos en productos que contengan no

más de una especie individual. Un ejemplo de esto es la flotación de cobre y de

molibdenita.

La flotación contempla tres fases:

Fase sólida: corresponde a las materias que se quiere separar (material mineral).

Fase liquida: es el medio en que se llevan a cabo dichas separaciones.

Fase gaseosa: se refiere al aire inyectado en la pulpa para poder formar las burbujas,

que son los centros sobre los cuales se adhieren las partículas sólidas.

15. Diga cuales son los reactivos para flotación y cuál es la función de los espumantes

Reactivos espumantes: alteran la tensión superficial de líquidos. Su estructura les

permite agruparse hasta formar otra fase distinta del resto del fluido, formando una

espuma que separa el mineral del resto de la ganga. Su objetivo es producir burbujas

resistentes, de modo que se adhiera el mineral de interés.

Reactivos colectores: favorecen la condición hidrofóbica y aerofílica de las

partículas de sulfuros de los metales que se quiere recuperar, para que se separen

del agua y se adhieran a las burbujas de aire. Deben utilizarse seleccionando el

mineral de interés para impedir la recuperación de otros minerales.

Reactivos depresantes: se utilizan para provocar el efecto inverso al de los reactivos

colectores, esto es, para evitar la recolección de otras especies minerales no

deseadas en el producto que se quiere concentrar y que no son sulfuros.

Modificadores de pH: sirven para estabilizar la acidez de la pulpa en un valor de pH

determinado, proporcionando el ambiente adecuado para que el proceso de

flotación se desarrolle con eficiencia.

16. Indique las variables operacionales del proceso de flotación

Algunas de las variables de mayor importancia para el proceso de flotación son:

Granulometría: grado de liberación adecuado para su concentración.

Tipo de Reactivos: (colectores, espumantes y modificadores).

Dosis de Reactivo: La cantidad de reactivos requerida en el proceso dependerá de

las pruebas metalúrgicas preliminares y del balance económico desprendido de la

evaluación de los consumos.

Densidad de Pulpa: Existe un porcentaje de sólidos óptimo para el proceso que tiene

influencia en el tiempo de residencia del mineral en los circuitos.

Aireación: La aireación permitirá aumentar o retardar la flotación en beneficio de la

recuperación o de la ley, respectivamente. El aire es uno de los tres elementos

imprescindibles en el proceso de flotación, junto con el mineral y el agua.

Regulación del pH: La flotación es sumamente sensible al pH (flotación selectiva).

Cada fórmula de reactivos tiene un pH óptimo ambiente en el cual se obtendría el

mejor resultado operacional.

Tiempo de Residencia: El tiempo de residencia dependerá de la cinética de flotación

de los minerales de la cinética de acción de reactivos, del volumen de las celdas, del

porcentaje de sólidos de las pulpas en las celdas y de las cargas circulantes.

Calidad del Agua:

17. Que es el proceso de espesamiento, cuál es su importancia

Espesamiento es la operación de separación de parte del líquido de una suspensión

para obtener un producto más denso y un flujo de líquido puro. El objetivo del

proceso puede enfocarse en obtener una pulpa de descarga más densa o en

recuperar el líquido de la suspensión. En el primer caso se habla de espesamiento y

en el segundo se usa el término clarificación. El mecanismo clásico del espesamiento

es la sedimentación bajo la fuerza de gravedad. La operación se realiza

industrialmente en espesadores, esto es, en estanques cilíndricos donde a la

suspensión se le permite sedimentar. Se alimenta la suspensión en la parte superior

y en el centro del estanque y se permite su salida por dos aberturas, una en el centro

y fondo y otro en la periferia y parte superior del estanque. La abertura del fondo

descarga la pulpa y el vertedero de la periferia elimina el líquido limpio que rebalsa.

Una rastra, accionada desde un eje en el centro del estanque, lleva el material

sedimentado hacia la abertura de descarga. Espesadores pequeños tienen fondo

plano pero generalmente el fondo tiene una pequeña inclinación hacia el centro, lo

que ayuda a descargar el producto.

18. Explique la sedimentación continua. Haga un esquema

La sedimentación continua se realiza industrialmente en tanques cilíndricos a los

que se alimenta constantemente la suspensión inicial con un caudal inicial Q0 y una

concentración inicial C0 (figura 3). Por la parte inferior se extrae un lodo con un

caudal Qu y una concentración Cu, normalmente con ayuda de rastrillos giratorios,

y por la parte superior del sedimentador continuo se obtiene un líquido claro que

sobrenada las zonas de clarificación (A), sedimentación (B-C) y compresión (D) que

pueden distinguirse en la figura 3. En un sedimentador continuo, estas tres zonas

permanecen estacionarias.

19. Que es un diagrama de flujo? Cuáles son sus ventajas

Los diagramas de flujo (o flujogramas) son diagramas que emplean símbolos gráficos

para representar los pasos o etapas de un proceso. También permiten describir la

secuencia de los distintos pasos o etapas y su interacción.

EL Flujograma o Diagrama de Flujo, consiste en representar gráficamente hechos,

situaciones, movimientos o relaciones de todo tipo, por medio de símbolos.

Ventajas de los Diagramas de Flujo

* Favorecen la comprensión del proceso a través de mostrarlo como un dibujo. El

cerebro humano reconoce fácilmente los dibujos. Un buen diagrama de flujo

reemplaza varias páginas de texto.

* Permiten identificar los problemas y las oportunidades de mejora del proceso. Se

identifican los pasos redundantes, los flujos de los reprocesos , los conflictos de

autoridad, las responsabilidades, los cuellos de botella, y los puntos de decisión.

* Muestran las interfases cliente-proveedor y las transacciones que en ellas se

realizan, facilitando

a los empleados el análisis de las mismas.

* Son una excelente herramienta para capacitar a los nuevos empleados y también

a los que desarrollan la tarea, cuando se realizan mejoras en el proceso.

20. Realice un flujo grama de una planta concentradora de mediana capacidad.

También podría gustarte

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409De EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Calificación: 2 de 5 estrellas2/5 (1)

- Concentración de Minerales - FlotaciónDocumento110 páginasConcentración de Minerales - FlotaciónCarlos VizcarraAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Procesos Mineros IACCDocumento8 páginasProcesos Mineros IACCIvan Angelo Macaya MenesesAún no hay calificaciones

- Celdas de FlotacionDocumento21 páginasCeldas de FlotacionMario PonceAún no hay calificaciones

- Manual de Beneficio 2Documento50 páginasManual de Beneficio 2MULTISERVICIOS NICOLLEAún no hay calificaciones

- FlotacionDocumento159 páginasFlotacionJeyson CornejoAún no hay calificaciones

- Flotacion Del CobreDocumento16 páginasFlotacion Del CobreSilvio Gomez100% (1)

- Tarea 5Documento8 páginasTarea 5Ivan Angelo Macaya MenesesAún no hay calificaciones

- Celdas de Flotacion ModernasDocumento11 páginasCeldas de Flotacion ModernasBastian Rubilo Angel JofreAún no hay calificaciones

- Laboratorio de Metalurgia-FlotacionDocumento17 páginasLaboratorio de Metalurgia-FlotacionbrayhanAún no hay calificaciones

- Informe Flotacion Selectiva Proces IDocumento18 páginasInforme Flotacion Selectiva Proces IAndy García LeónAún no hay calificaciones

- Molienda, Flotacion y EspesadoresDocumento50 páginasMolienda, Flotacion y Espesadoresmnnick100% (1)

- Mineralurgia PA 2Documento31 páginasMineralurgia PA 2RENATO PAUL ORTEGA HUARANCCAAún no hay calificaciones

- Material de Flotacion Final - TerminadoDocumento81 páginasMaterial de Flotacion Final - TerminadoLucio FernandoAún no hay calificaciones

- Sebastian Sepulveda Tarea5Documento7 páginasSebastian Sepulveda Tarea5sebastian sepulveda cespedesAún no hay calificaciones

- Teori FlotacionDocumento6 páginasTeori Flotacionorlando paezAún no hay calificaciones

- Practica 05 FlotacionDocumento17 páginasPractica 05 FlotacionDacir Luigi Córdova VilcaAún no hay calificaciones

- Qué Es La SedimentaciónDocumento12 páginasQué Es La SedimentaciónIrving Garcia CisnerosAún no hay calificaciones

- CONCE-LAB-4 para EntregarDocumento5 páginasCONCE-LAB-4 para EntregarLuz JanelyAún no hay calificaciones

- Preparacion de MineralDocumento6 páginasPreparacion de MineralRoberto Zubiate RuizAún no hay calificaciones

- Trabajo de Investigacion Flotacion de CobreDocumento19 páginasTrabajo de Investigacion Flotacion de CobreAngel VelasquezAún no hay calificaciones

- Empresa RauraDocumento21 páginasEmpresa RaurakenyiAún no hay calificaciones

- Celdas FlotacionDocumento19 páginasCeldas FlotacionAlbert MillaAún no hay calificaciones

- Proyecto 1 JCDocumento16 páginasProyecto 1 JCJhan Curay QuevedoAún no hay calificaciones

- Tarea Semana 5.Documento6 páginasTarea Semana 5.jorge100% (1)

- Unidad 8Documento10 páginasUnidad 8Mauricio De La Cruz Valerio Soira100% (1)

- Unidad05 La Flotación de Los MineralesDocumento27 páginasUnidad05 La Flotación de Los MineralesJuanchido007Aún no hay calificaciones

- Practico Cuestionario 2 deDocumento4 páginasPractico Cuestionario 2 deJ DaylerAún no hay calificaciones

- Flotacion, Tostacion, FundicionDocumento59 páginasFlotacion, Tostacion, FundiciontlayaAún no hay calificaciones

- Flotación PDFDocumento73 páginasFlotación PDFJheyson Mendoza ChumbesAún no hay calificaciones

- Tarea Semana5 MineriaDocumento6 páginasTarea Semana5 MineriaFreddie Andres Don Gatho Gonzalez100% (1)

- Aspectos Del Proceso de Flotación de EspumasDocumento18 páginasAspectos Del Proceso de Flotación de EspumasSaby Hellen FlorecinAún no hay calificaciones

- Trabajo Flotacion JavieraDocumento20 páginasTrabajo Flotacion JavieraJaime VidalAún no hay calificaciones

- PB. Flotación de MineralesDocumento43 páginasPB. Flotación de MineralesDavid Velázquez100% (1)

- FLOTACIONDocumento6 páginasFLOTACIONJuaco MartinezAún no hay calificaciones

- Concentracion Ucn (4° Semana 11-13 Abril 2023)Documento64 páginasConcentracion Ucn (4° Semana 11-13 Abril 2023)Lucas RFAún no hay calificaciones

- Proceso de Mineral SulfuradoDocumento14 páginasProceso de Mineral SulfuradoEdgar Alexander DBAún no hay calificaciones

- FLOTACIÓNDocumento50 páginasFLOTACIÓNEdwin Galvez TorresAún no hay calificaciones

- Procesos Desarrollados en Una Planta ConcentradoraDocumento12 páginasProcesos Desarrollados en Una Planta ConcentradoraManuel Farro AnayaAún no hay calificaciones

- Flotación de Minerales 2022Documento31 páginasFlotación de Minerales 2022LUIS DAVID ZAVALETA GUTIERREZAún no hay calificaciones

- 1 TrabajoDocumento55 páginas1 TrabajoEdinson Sandoval MoreAún no hay calificaciones

- Práctica #2 Flotacion Bulk Proces IiDocumento16 páginasPráctica #2 Flotacion Bulk Proces IiAndy García LeónAún no hay calificaciones

- Tarea 5 Manuel Cardenas SeguelDocumento10 páginasTarea 5 Manuel Cardenas SeguelSeguel ManuelAún no hay calificaciones

- Cribas y FlotacionDocumento14 páginasCribas y FlotacionGabi LopezAún no hay calificaciones

- Flotacion Del Cobre1Documento22 páginasFlotacion Del Cobre1ErickAún no hay calificaciones

- FlotaciónDocumento17 páginasFlotaciónPAULINA CASTRUITA GARCIAAún no hay calificaciones

- Molienda en OPCDocumento198 páginasMolienda en OPCOMAR BRAYAN VELEZ SOSA100% (1)

- Improving Coarse Particle Flotation Using The HydroFloat™ PDFDocumento17 páginasImproving Coarse Particle Flotation Using The HydroFloat™ PDFJose FelipeAún no hay calificaciones

- Flotación de La EspumaDocumento5 páginasFlotación de La EspumaMaria Vanessa Cuba TelloAún no hay calificaciones

- Proceso y La Instrumentación Del Proceso de Flotación de Una PDFDocumento12 páginasProceso y La Instrumentación Del Proceso de Flotación de Una PDFJhan Curay Quevedo40% (5)

- 4.2 ConcentracionDocumento4 páginas4.2 Concentracionluis carlos jimenez gamerosAún no hay calificaciones

- Paper 4Documento30 páginasPaper 4kattyheneyAún no hay calificaciones

- Moliendabilidad - Cinetica de FlotacionDocumento29 páginasMoliendabilidad - Cinetica de FlotacionJose Pacheco100% (2)

- Flotación Columnar - Laboratorio 3Documento8 páginasFlotación Columnar - Laboratorio 3Maria Fernanda YaupiAún no hay calificaciones

- TAREAS 2 Daniela MatusDocumento9 páginasTAREAS 2 Daniela MatusDaniela EstefaniaAún no hay calificaciones

- Flotacion (11-05-15) para Dictar PDFDocumento237 páginasFlotacion (11-05-15) para Dictar PDFMel OCAún no hay calificaciones

- Concen Traci OnDocumento16 páginasConcen Traci OnMiyaray LecarosAún no hay calificaciones

- Concentracion de Flotacion RSDocumento16 páginasConcentracion de Flotacion RSWesly GuerreroAún no hay calificaciones

- Tarea de Lectura Escuela de Ingeniería Metalurgia 09Documento3 páginasTarea de Lectura Escuela de Ingeniería Metalurgia 09JOSE FERNANDO PISCO HUANCCOLLUCHOAún no hay calificaciones

- SUMILLADocumento1 páginaSUMILLADiego Manuel Torres SarzozoAún no hay calificaciones

- VP Anualidad AdelantadaDocumento5 páginasVP Anualidad AdelantadaDiego Manuel Torres SarzozoAún no hay calificaciones

- Brochure SQLDocumento7 páginasBrochure SQLDiego Manuel Torres SarzozoAún no hay calificaciones

- Silabo Economía Minera y Evaluación de MinasDocumento3 páginasSilabo Economía Minera y Evaluación de MinasDiego Manuel Torres SarzozoAún no hay calificaciones

- Preguntas de Examen PetroDocumento9 páginasPreguntas de Examen PetroDiego Manuel Torres SarzozoAún no hay calificaciones

- Pack Definitivo de Petro para El 1ero Parcial de Gato Valido para AplazadosDocumento12 páginasPack Definitivo de Petro para El 1ero Parcial de Gato Valido para AplazadosDiego Manuel Torres SarzozoAún no hay calificaciones

- Solucionario de Petrologia (2do Examen)Documento10 páginasSolucionario de Petrologia (2do Examen)Diego Manuel Torres SarzozoAún no hay calificaciones

- Examen II Geo EconomicaDocumento2 páginasExamen II Geo EconomicaDiego Manuel Torres SarzozoAún no hay calificaciones

- Examen Aplazados EsmiDocumento2 páginasExamen Aplazados EsmiDiego Manuel Torres SarzozoAún no hay calificaciones

- Yacimientos UltimoDocumento4 páginasYacimientos UltimoDiego Manuel Torres SarzozoAún no hay calificaciones

- Diseño de CamionesDocumento13 páginasDiseño de CamionesDiego Manuel Torres SarzozoAún no hay calificaciones

- Fcag EsagDocumento3 páginasFcag EsagDiego Manuel Torres SarzozoAún no hay calificaciones