100% encontró este documento útil (1 voto)

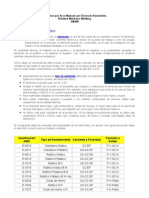

318 vistas87 páginasSoldadura Oxiacetilénica: Guía Completa

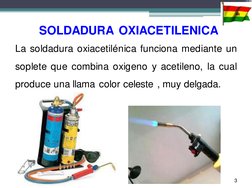

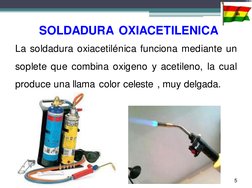

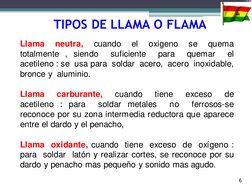

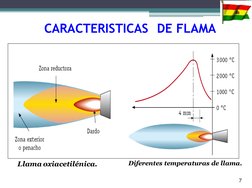

Este documento trata sobre la soldadura oxiacetilénica y sus características. Explica que este proceso utiliza una llama producida por la combustión de oxígeno y acetileno para soldar metales. Describe que la llama alcanza temperaturas de 3200°C y puede soldar piezas ferrosas. También cubre los tipos de llama, materiales de aporte, ventajas y desventajas de este proceso de soldadura.

Cargado por

Wills Jr Castillo SejasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

318 vistas87 páginasSoldadura Oxiacetilénica: Guía Completa

Este documento trata sobre la soldadura oxiacetilénica y sus características. Explica que este proceso utiliza una llama producida por la combustión de oxígeno y acetileno para soldar metales. Describe que la llama alcanza temperaturas de 3200°C y puede soldar piezas ferrosas. También cubre los tipos de llama, materiales de aporte, ventajas y desventajas de este proceso de soldadura.

Cargado por

Wills Jr Castillo SejasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd