Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Articulo Yoza - Lean Construction PDF

Cargado por

yamfranTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Articulo Yoza - Lean Construction PDF

Cargado por

yamfranCopyright:

Formatos disponibles

LEAN CONSTRUCTION

“EL ÚLTIMO PLANIFICADOR”

EN OBRAS DE SANEAMIENTO

UNA DE LAS RESPONSABILIDADES MÁS IMPORTANTES DEL EQUIPO HUMANO DE UN PROYECTO, ES

CONTRIBUIR AL DESARROLLO DE LOS SISTEMAS DE PRODUCCIÓN ACTUALES. LA BÚSQUEDA CONSTANTE,

JUNTO CON LA SEGURIDAD Y CALIDAD, DE UNA MAYOR EFICIENCIA.

Es importante tomar en cuenta el metrado total del proyecto,

considerando el tipo de terreno, rendimiento diario de las

cuadrillas y el plazo.

Ing. Agustín Yoza Lévano

Responsable de Planeamiento y

Programación en GyM

Encargado del Proyecto Central

Hidroeléctrica Cerro del Águila

Egresado de la Pontificia Universidad

Católica del Perú (PUCP)

E l presente artículo recopila conceptos y aplicaciones de

Gestión de la Producción, basadas en la técnica del último

planificador aplicada en obras de saneamiento, servicio

que en la actualidad presenta un alto déficit de cobertura.

Este tipo de proyectos de gran magnitud, normalmente

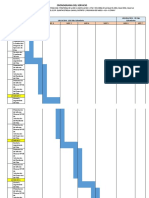

Figura 1: Sectorización del trabajo del sistema de alcantarillado - Obra Sedapal Lote 7

dispersos en distritos , de diversas condiciones geográficas y

gran variabilidad, requieren de un alto nivel de gestión que Programación

realice esfuerzos marcados en el control de la interdependencia La programación y el planeamiento deben ser procesos

entre procesos y la reducción de la variabilidad natural del dinámicos que se relacionen entre si y en paralelo. La

proyecto, para asegurar los flujos de producción. programación parte del planeamiento y éste a su vez se

La optimización de los flujos de producción se logra mediante el retroalimenta y actualiza con base en los resultados del mismo.

diseño, mejora y control de los trabajos, simplificándolos, La rutina de programación se soporta en “la teoría del último

detectando y corrigiendo de manera oportuna cualquier defecto planificador”, mediante la utilización de las herramientas de

o variación que nos desvíe de lo planificado, nos genere Gestión Lean, las cuales son: El Plan Diario, Plan Semanal,

desperdicios, o nos evite atender la producción, en vez de una Lookahead, Análisis de Restricciones y Análisis de Confiabilidad

mejora constante. (PPC).

Casos de Estudio: Proyecto “Sedapal Lote 7” y

“Sedapal Lote 10”

Ambos proyectos se desarrollaron en el distrito de Puente

Piedra. El alcance contractual de “Sedapal Lote 7” en los 420 días

de proyecto, fue de 192 Km y 162 Km de redes secundarias de

agua y alcantarillado, respectivamente. Junto con 26,000 Km de

conexiones de agua y desagüe.

Mientras que para “Sedapal Lote 10”, dentro de los 270 días de

proyecto, el alcance consistió en 77 Km y 69 Km de redes

secundarias de agua y alcantarillado, y 16 000 Km de conexiones

aproximadamente.

Mejoras de Gestión Implementadas

Sectorización del Trabajo

Basados en la filosofía Lean, se establecieron lotes pequeños con

cargas de trabajo balanceadas, que permitieron una

organización de trabajo más ordenada, sistematizada y eficiente, Figura 2: Rutina de Programación

y, por ende, un mejor control de obra.

Trenes de Actividades

Estrategia que se utiliza principalmente en proyectos en los que

el trabajo es divisible en partes iguales. Consiste en balancear la

carga de trabajo en subcuadrillas que se dediquen a hacer la

misma actividad, beneficiándose por la curva de aprendizaje y

asegurando una producción igual diaria. Se lista y analiza el efecto

de variabilidad de todas las actividades, luego se define la

secuencia y los recursos necesarios.

Figura 5: Flujo de pedido y consolidado de materiales.

Centralización de Pedidos de Agregados y

Volquetes de Eliminación

Es la implementación de una central de pedidos en la obra. Se

Figura 3: Muestra el tren de actividades después del proceso de optimización. designa un responsable que se encarga de recibir y ordenar los

pedidos de todos los frentes y programarlos con los sub-

contratistas. Esta implementación permite responder a las

Como resultado del análisis de variabilidad, el tren aumentó de

solicitudes de manera más eficiente y coordinada, evitar

cinco a nueve días por tramo, ya que fue necesario aplicar buffers

irregularidades e identificar oportunidades de reutilización de

que permitan continuidad del flujo de producción. Esto trajo

material.

consigo mayor costo en señalización y seguridad por mantener

tramos abiertos por más tiempo, sin embargo, la producción

aumento de 35 ml/día a 70 ml/día y permitió duplicar el número

de conexiones a ocho diarias.

Reuniones de Obra

En toda obra es necesario un momento formal donde todas las

áreas puedan comunicar los problemas que les impide cumplir

con sus obligaciones. Se recomienda tener dos reuniones: Una

Reunión Semanal de Producción, donde se comparta

experiencias y se analicen los indicadores de gestión; y otra

Reunión Semanal de Obra, donde las áreas de soporte

establezcan las acciones a tomar para cumplir con los pedidos de

producción.

Control Logístico

En estos proyectos los materiales representan el 50% del costo

aproximadamente, por lo que es necesario incluir su manejo en

Figura 6: Centralización de los pedidos de agregados y volquetes para eliminación.

el planeamiento y la programación, de tal manera que se asegure

el flujo de producción.

Conclusiones

Lookahead de Materiales En las obras analizadas se desplegó un gran esfuerzo en la

El lookahead de materiales consiste en programar los consumos programación y control de la producción, basados en la teoría

semanales de todos los materiales estándares, partiendo del del último planificador y en el aseguramiento al flujo de

lookahead de producción. producción, tanto a nivel de producción cómo logístico, el cual

era un área de soporte clave dentro de las características de este

proyecto.

El balance final fue favorable dado los rendimientos y avances

obtenidos, (más de 40 km mensuales con 30 cuadrillas).

Los frentes encabezados por ingenieros que tenían un adecuado

nivel de programación, y que además tenían experiencia en

obras de saneamiento, son los que obtuvieron mejores

Figura 4: Lookahead de materiales del Frente Cercado – Agua

resultados, llegando a ratios de productividad en Mano de obra

de 1.74 HH/ml en líneas de agua, mientras que para

Luego, estos pedidos deben ser consolidados para permitir un alcantarillado el mejor ratio fue de 1.48 HH/mlxh en lote 7.

control logístico mediante un sistema ordenado de pedido de

materiales. Con esto se logra enfocar en las necesidades de la Debe llevarse un adecuado control de toma de información y

obra, evitar paras en los flujos de producción aplicando Just in control de productividad, ya que no hay gestión sin

Time y reducir el trabajo administrativo. comparación.

También podría gustarte

- CV-Sandro de La Cruz Ventocilla2Documento5 páginasCV-Sandro de La Cruz Ventocilla2ronlad ayquipa telloAún no hay calificaciones

- Gestion de ProyectoDocumento76 páginasGestion de ProyectogarywayruAún no hay calificaciones

- Planificacion Lean ConstructionsDocumento21 páginasPlanificacion Lean ConstructionsCirohj JaramilloAún no hay calificaciones

- Upc - Lean - Formato A3 - Siches Shirley - 0806Documento2 páginasUpc - Lean - Formato A3 - Siches Shirley - 0806Giancarlo IvanAún no hay calificaciones

- 5 Porcentaje de Plan CompletadoDocumento5 páginas5 Porcentaje de Plan CompletadoPineda AndreaAún no hay calificaciones

- Edt Villa JimenezDocumento1 páginaEdt Villa JimenezmiguelAún no hay calificaciones

- MA-SEG-01 Manual de SSOMADocumento46 páginasMA-SEG-01 Manual de SSOMAAmador Vega AlvaradoAún no hay calificaciones

- Isp Avance - Est. Calipuy - Sem05 Al 08.07.18Documento31 páginasIsp Avance - Est. Calipuy - Sem05 Al 08.07.18Jimmy ManuelAún no hay calificaciones

- pcp-pr-0001-f1 Rev.1 Formato Last PlannerDocumento14 páginaspcp-pr-0001-f1 Rev.1 Formato Last PlanneringrefrAún no hay calificaciones

- Lookahead Sem 9Documento4 páginasLookahead Sem 9Oficina técnica y Calidad TacGyCAún no hay calificaciones

- Informe de Conflicto Social A La Fecha y Sus Causas - IE San Nicolás - ARCCDocumento38 páginasInforme de Conflicto Social A La Fecha y Sus Causas - IE San Nicolás - ARCCPaul VerasteguiAún no hay calificaciones

- Competitividad y Gestion Del ConocimientoDocumento76 páginasCompetitividad y Gestion Del ConocimientoLuis GarfieldAún no hay calificaciones

- Planificacion 140910092404 Phpapp02 PDFDocumento78 páginasPlanificacion 140910092404 Phpapp02 PDFjubecuore1Aún no hay calificaciones

- GyM CGP PG 06-OrganizacionyAlcancesCGP - Rev 04Documento9 páginasGyM CGP PG 06-OrganizacionyAlcancesCGP - Rev 04Silverio Linares quispeAún no hay calificaciones

- PC.1000-F4 CTRL TopográficoDocumento1 páginaPC.1000-F4 CTRL TopográficoLuis EncisoAún no hay calificaciones

- Caso Practico de Tren de ActividadesDocumento5 páginasCaso Practico de Tren de ActividadesBetito Enríquez FuentesAún no hay calificaciones

- Sectorizacion - LCDocumento42 páginasSectorizacion - LCElar Vásquez100% (1)

- Taller de Sectorización y Tren de Actividades - 2021-2Documento8 páginasTaller de Sectorización y Tren de Actividades - 2021-2Rodrigo Fernandez BerriosAún no hay calificaciones

- Capeco Liquidacion ObraDocumento93 páginasCapeco Liquidacion ObraRaul Cabrera MedinaAún no hay calificaciones

- Valorizacion de Adicionales Mensuales de ObraDocumento69 páginasValorizacion de Adicionales Mensuales de ObraPiterBenitesQuispeAún no hay calificaciones

- E4 OrganigramaDocumento3 páginasE4 OrganigramaLucero GomezAún no hay calificaciones

- Cronograma Del ServicioDocumento3 páginasCronograma Del ServicioNoely Mayme FernandezAún no hay calificaciones

- Sectorizacion y Tren de ActividadesDocumento22 páginasSectorizacion y Tren de ActividadesJuanDiegoAlvaValeraAún no hay calificaciones

- Proced I Mien To No Conform I Dad EsDocumento19 páginasProced I Mien To No Conform I Dad EsDaniel Ramirez RodriguezAún no hay calificaciones

- Ejemplo de LookaheadDocumento8 páginasEjemplo de Lookaheadjesus manchegoAún no hay calificaciones

- Memoria Del Informe de Compatibilidad - 02Documento13 páginasMemoria Del Informe de Compatibilidad - 02NolandAún no hay calificaciones

- G01 Melgar M S04 T5Documento37 páginasG01 Melgar M S04 T5Martin Melgar AlvaradoAún no hay calificaciones

- Jecg001 000 XX TS ZZ 000003 R02Documento440 páginasJecg001 000 XX TS ZZ 000003 R02EDWINAún no hay calificaciones

- Plan de Calidad en Rev. 0Documento18 páginasPlan de Calidad en Rev. 0Martha Huaman GutierrezAún no hay calificaciones

- APUs - Sótano-Torre-AcabadosDocumento477 páginasAPUs - Sótano-Torre-Acabadosmortten200% (1)

- GYM - SGP.PG.19 - Herramientas de Programación PDFDocumento17 páginasGYM - SGP.PG.19 - Herramientas de Programación PDFMatías Tejada AriasAún no hay calificaciones

- Gestion Control de ProyectosDocumento5 páginasGestion Control de ProyectosJorge ChAún no hay calificaciones

- ProyectoDocumento1 páginaProyectoLys Torres SalazarAún no hay calificaciones

- Resumen EjecutivoDocumento24 páginasResumen EjecutivoMilner Ramirez PalominoAún no hay calificaciones

- GYM SGP PG 08 Introduccion Planeamiento PDFDocumento4 páginasGYM SGP PG 08 Introduccion Planeamiento PDFNatalia Pinazo EstradaAún no hay calificaciones

- Cintia Cruzado Hernandez Visita A CampoDocumento24 páginasCintia Cruzado Hernandez Visita A CampoCinthia Rubit Cruzado HernandezAún no hay calificaciones

- B) Plan de TrabajoDocumento61 páginasB) Plan de Trabajoaldo15Aún no hay calificaciones

- Proyect Jimenez Garamendi Arian EdonDocumento37 páginasProyect Jimenez Garamendi Arian EdonArian JimenezAún no hay calificaciones

- Res. Ejecutivo 210616 2Documento16 páginasRes. Ejecutivo 210616 2Luz María Guerrero AlemánAún no hay calificaciones

- Acta de Reunion Inicio de Obra Con Comunidad de Puerto Bogota 11-03-2016Documento12 páginasActa de Reunion Inicio de Obra Con Comunidad de Puerto Bogota 11-03-2016yregAún no hay calificaciones

- Tesis Olarte - Sotomayor - Valdivia PDFDocumento121 páginasTesis Olarte - Sotomayor - Valdivia PDFAndy Baca GonzalesAún no hay calificaciones

- Gestión de Un PróyectóDocumento14 páginasGestión de Un PróyectóBryan CahuasAún no hay calificaciones

- Plan de Gestion de Adquisiciones MODELO PDFDocumento8 páginasPlan de Gestion de Adquisiciones MODELO PDFPaulo Andres Herrera TorresAún no hay calificaciones

- Tarea #02 - Grupo 2Documento22 páginasTarea #02 - Grupo 2David Manrique Pacheco100% (1)

- Acción Personal S03 T3Documento2 páginasAcción Personal S03 T3Marco CuyaAún no hay calificaciones

- Modelo de Informe Extension de Servicio de Supervision Contrataciones Con El EstadoDocumento5 páginasModelo de Informe Extension de Servicio de Supervision Contrataciones Con El Estadonadia100% (3)

- Aplicación de La Filosofia LeanDocumento36 páginasAplicación de La Filosofia LeanMildred Alva SánchezAún no hay calificaciones

- Estabilidad de Talud y PlataformaDocumento4 páginasEstabilidad de Talud y PlataformaHenry Pautrat EAún no hay calificaciones

- Programación de La Construcción de Una Alcantarilla TMCDocumento3 páginasProgramación de La Construcción de Una Alcantarilla TMCMesías MercadoAún no hay calificaciones

- CASOS 04 MISCELANEOS 2 v2.0Documento13 páginasCASOS 04 MISCELANEOS 2 v2.0Juan Arturo Luna Collazos100% (1)

- Memoria Descriptiva ModeloDocumento18 páginasMemoria Descriptiva ModelomarkAún no hay calificaciones

- 003-INFORME INICIAL TERMINAL SITRAMSS Supervision PDFDocumento120 páginas003-INFORME INICIAL TERMINAL SITRAMSS Supervision PDFNobi HookAún no hay calificaciones

- VST-OP-JUL-PETS-001 - Procedimiento Pintado de Fachada, Techo y Muros InterioresDocumento9 páginasVST-OP-JUL-PETS-001 - Procedimiento Pintado de Fachada, Techo y Muros InterioresJavier Hinojosa Garrido LeccaAún no hay calificaciones

- Valorización Y - o Acondicionamiento Según Tipo de Residuos - 19.05.2022Documento119 páginasValorización Y - o Acondicionamiento Según Tipo de Residuos - 19.05.2022Diego Cóndor LópezAún no hay calificaciones

- Examen Final Gestión de Equipos Y Maquinaria MACODocumento11 páginasExamen Final Gestión de Equipos Y Maquinaria MACOestefhany guzman rojasAún no hay calificaciones

- Clase 03-Creación de Campo Performance % Complete en Ms ProjectDocumento4 páginasClase 03-Creación de Campo Performance % Complete en Ms ProjectNixon Diaz DiazAún no hay calificaciones

- Informe - de - Compatibilidad Laran 2Documento15 páginasInforme - de - Compatibilidad Laran 2raul ochoaAún no hay calificaciones

- Registro de Inspeccion en Campo de Vaciado de ConcretoDocumento1 páginaRegistro de Inspeccion en Campo de Vaciado de ConcretoBeto MartínezAún no hay calificaciones

- Implementación Sistema Last Planner en Proyectos en ProyectoDocumento2 páginasImplementación Sistema Last Planner en Proyectos en ProyectoWilliam Huachaca Torres100% (1)

- Obras de SaneamientoDocumento7 páginasObras de SaneamientoleninAún no hay calificaciones

- Hidrogeologico CTC1Documento151 páginasHidrogeologico CTC1slayer1yiAún no hay calificaciones

- Politicas de Uso y Participación WhatsAppDocumento3 páginasPoliticas de Uso y Participación WhatsAppslayer1yiAún no hay calificaciones

- Proyecto PDFDocumento47 páginasProyecto PDFwilfredocondorimamanAún no hay calificaciones

- RJ 079 - 2006 - IgnDocumento40 páginasRJ 079 - 2006 - IgnMichel ChinchayAún no hay calificaciones

- Iso 19111Documento59 páginasIso 19111slayer1yiAún no hay calificaciones

- Especificaciones Técnicas para Levantamientos VerticalesDocumento97 páginasEspecificaciones Técnicas para Levantamientos Verticalesslayer1yiAún no hay calificaciones

- PDF Carta - La Baguette UltimaDocumento2 páginasPDF Carta - La Baguette Ultimaslayer1yiAún no hay calificaciones

- Aseguramiento Calidad - CipDocumento58 páginasAseguramiento Calidad - Cipslayer1yiAún no hay calificaciones

- Estudio Definitivo Carretera Huancavelica LircayDocumento65 páginasEstudio Definitivo Carretera Huancavelica Lircayslayer1yiAún no hay calificaciones

- Seguridad en ObraDocumento0 páginasSeguridad en Obraslayer1yiAún no hay calificaciones

- Alianza Con ProveedoresDocumento3 páginasAlianza Con Proveedoresslayer1yiAún no hay calificaciones

- Siete Pasos para Recibir El Espiritu SantoDocumento6 páginasSiete Pasos para Recibir El Espiritu SantoJuanDavidGutierrez100% (4)

- Al Cielo Se Llega Caminando Hacia Lo Hondo de Nuestro SerDocumento4 páginasAl Cielo Se Llega Caminando Hacia Lo Hondo de Nuestro SerIsaac NajleAún no hay calificaciones

- Tipos de Cuentas ContablesDocumento19 páginasTipos de Cuentas ContablesKäthërin MëdrändäAún no hay calificaciones

- Tarea 3 - MKT CPEL Lanzamiento ZicoDocumento9 páginasTarea 3 - MKT CPEL Lanzamiento Zicoyaneth100% (1)

- Analisis de La Girh en El PeruDocumento6 páginasAnalisis de La Girh en El PeruDante Mendoza LamaAún no hay calificaciones

- COSTO CANA MECANIZADO BoliviaDocumento2 páginasCOSTO CANA MECANIZADO BoliviaJulio CesarAún no hay calificaciones

- Seminario de Formación SociocríticaDocumento27 páginasSeminario de Formación SociocríticaJose Rojas100% (1)

- Quién Creó El Lomo SaltadoDocumento2 páginasQuién Creó El Lomo SaltadoGabriela villenaAún no hay calificaciones

- Manual Institucional de Comunicaciones Con Perspectiva de Género.Documento126 páginasManual Institucional de Comunicaciones Con Perspectiva de Género.Atención VictimasAún no hay calificaciones

- Manual Bureau VeritasDocumento16 páginasManual Bureau VeritasJuanAún no hay calificaciones

- Definición y Aspectos Legales de Los Libros de ContabilidadDocumento7 páginasDefinición y Aspectos Legales de Los Libros de ContabilidadanyaalverniaAún no hay calificaciones

- Actividad de PentecostésDocumento2 páginasActividad de PentecostésNorma GrajedaAún no hay calificaciones

- Fallo 7Documento3 páginasFallo 7Delfina BernardezAún no hay calificaciones

- Los 7 Habitos de La Gente Altamente Efectiva de Stephen RDocumento9 páginasLos 7 Habitos de La Gente Altamente Efectiva de Stephen RMacgyverr Garcia ChilenoAún no hay calificaciones

- Una Enfermedad Que Puede Ser Indicativo de VIH Sida Es La TuberculosisDocumento3 páginasUna Enfermedad Que Puede Ser Indicativo de VIH Sida Es La Tuberculosisrepaso medicoAún no hay calificaciones

- Cuento de Florita y FaunaDocumento7 páginasCuento de Florita y Faunamatias enrique pariona ariasAún no hay calificaciones

- LapassadeDocumento7 páginasLapassadeSebastian Medina KrilichAún no hay calificaciones

- U5 A1 Equipo 2Documento5 páginasU5 A1 Equipo 2Elizabeth Ramirez Cruz67% (3)

- T-226 Coppel Cuauhtémoc Alta - Proveedores RAMIRO NIETO ARVIZUDocumento1 páginaT-226 Coppel Cuauhtémoc Alta - Proveedores RAMIRO NIETO ARVIZULuis Alberto ValdezAún no hay calificaciones

- Reservas Internacionales. EvolucionDocumento15 páginasReservas Internacionales. EvolucionabriletopiAún no hay calificaciones

- Artistas Destacados Del Siglo XXDocumento17 páginasArtistas Destacados Del Siglo XXMary Joseph PasAún no hay calificaciones

- Formato Avaluo para InmueblesDocumento17 páginasFormato Avaluo para InmueblessolaryahooAún no hay calificaciones

- Demanda de Desnaturalizacion y Reposicion.Documento9 páginasDemanda de Desnaturalizacion y Reposicion.RubenDiazHernandezAún no hay calificaciones

- FM 08 - Cuaderno de Ejercicios N°4 EnergíaDocumento63 páginasFM 08 - Cuaderno de Ejercicios N°4 EnergíaJose Luis Esteban Valenzuela PerezAún no hay calificaciones

- Resumen LiteraturaDocumento11 páginasResumen LiteraturaRuth Aurelia Quispe AguilarAún no hay calificaciones

- La Nieta Del Señor LinhDocumento3 páginasLa Nieta Del Señor LinhdobleteresaAún no hay calificaciones

- Historia de ChinaDocumento27 páginasHistoria de ChinaJose Luis Ravanal SerónAún no hay calificaciones

- Mariela Melo Validacion Linea 2Documento6 páginasMariela Melo Validacion Linea 2YoryiAún no hay calificaciones

- Sistemas Contables ComputarizadosDocumento12 páginasSistemas Contables ComputarizadosPiere Anthony Amaya Gonzales100% (1)

- Actividad de Puntos Evaluables - Escenario 5 - PRIMER BLOQUE-TEORICO - VIRTUAL - ÉTICA EMPRESARIAL - (GRUPO B)Documento5 páginasActividad de Puntos Evaluables - Escenario 5 - PRIMER BLOQUE-TEORICO - VIRTUAL - ÉTICA EMPRESARIAL - (GRUPO B)Shannon StephensAún no hay calificaciones