Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Artículo Extrusora de Arcilla (Arroyo-Andrade-Garrido)

Cargado por

Jose Agustin AndradeDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Artículo Extrusora de Arcilla (Arroyo-Andrade-Garrido)

Cargado por

Jose Agustin AndradeCopyright:

Formatos disponibles

1

DISEÑO MECATRONICO DE UNA MAQUINA EXTRUSORA DE PIEZAS DE ARCILLA

Arroyo, Katiuskaa, Andrade, José Agustinb y Garrido, Monserratc.

arroyokatiuska@gmail.com, jandrade@unexpo.edu.ve y mgarrido@unexpo.edu.ve

a

Universidad Nacional Experimental Politécnica “Antonio José de Sucre” UNEXPO

Departamento de Ingeniería Mecatrónica, VR Barquisimeto – Núcleo Carora.

b

Universidad Nacional Experimental Politécnica “Antonio José de Sucre” UNEXPO

Departamento de Ingeniería Metalúrgica, VR Barquisimeto.

c

Universidad Nacional Experimental Politécnica “Antonio José de Sucre” UNEXPO

Departamento de Ingeniería Electrónica, VR Barquisimeto.

tiempos de la misma de los materiales más solicitados,

Resumen— La elaboración de ladrillos de barro constituye un como se observan en la Fig.1.

alto grado de demanda en nuestro país, por lo cual son parte de

un buen mercado para el servicio de construcción en obras

civiles. Es por ello que la fabricación de ladrillos no ha

escapado del auge de la tecnología y automatización. El

objetivo general es diseñar una maquina extrusora de piezas de

arcilla, tales como adoboncitos y lenguetas, a través de procesos

mecatrónicos. El equipo se puede manipular con uno o dos

operadores en el cual seleccionan el tipo y dimensión del

producto que deseen en el ||||CCpanel de control. Luego, se

enciende el motor y se introduce la arcilla, a través de una tolva

conectada al tornillo extrusor. Esta desplaza la arcilla hasta la

boquilla de salida donde sale en forma de bloque para que Figura 1: Tipos de ladrillos de arcilla más solicitados para la

posteriormente sea cortado al tipo y dimensiones establecidas construcción civil. a) Abodoncito grande con un volumen de

en el panel de control. Como conclusión se pudo comprobar la 1050cm3 (21cm x 10cm x 5cm), b) Abodoncito pequeño con

funcionabilidad de la tolva de alimentación, del tornillo un volumen de 800cm3 (16cm x 10cm x 5cm), c) lengüeta con

extrusor, de la transmisión de potencia, del tubo mecánico, de un volumen de 158cm3 (21cm x 5cm x 1,5cm) y d) Raquira

la boca moldeadora, de la interfaz HMI, del actuador Linear con un volumen de 120cm3 (16cm x 5cm x 1,5cm).

Actuators, motor type 3423, de los sensores finales de carrera y

del microcontrolador PIC16f877A. Por tal motivo, este trabajo tiene como objetivo diseñar, a

través de técnicas mecatrónicas, una máquina extrusora

Palabras claves—Arcilla, microcontrolador, sensores de piezas de arcilla. Esta máquina cuenta con módulos

finales de carrera y tornillo extrusor. tales como diseño de tolva de alimentación, tornillo

extrusor, camisa del tornillo, boca moldeadora, interfaz

I. INTRODUCCIÓN hombre-maquina, del actuador lineal, de los sensores

finales de carrera y del sistema de control, con el fin de

La industria de ladrillos se encuentra directamente que el equipo pueda transportar, dosificar y dispensar la

relacionada con la industria de la construcción, por ser el producto seleccionado con el fin de disminuir tiempo y

proveedora de una de las materias primas fundamentales desgaste de los trabajadores y aumentar la producción

para su desarrollo a través de revestimientos, pisos y más. para obtener un inventario satisfactorio.

Estos procesos productivos involucran el uso de técnicas

obsoletas o de bajo grado de desarrollo tecnológico lo que Por lo tanto, esta máquina tiene la capacidad de recibir

conlleva a poco inventario de mercancía, sumado a esto información a través de la interfaz hombre-maquina, la

el alto estado de desgaste de los alfareros. cual especifica el tipo y dimensión del producto

seleccionado, luego el sistema de control ordena el

Mediante investigación a través de entrevistas funcionamiento del tornillo extrusor para que la arcilla se

estructuradas a distintas empresas alfareras, empresarios desplace hasta la boca moldeadora. Al salir, la arcilla en

y artesanos de la región arrojaron que el diseño y forma de bloque con dimensiones de ancho y alto, es

fabricación de una máquina extrusora es muy importante cortada para obtener la longitud deseada en la interfaz.

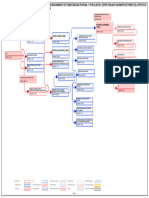

porque disminuye el riesgo físico de los trabajadores y Esto se puede observar en la Fig. 2 a través del diagrama

aumenta la producción aunado a esto se tiene la capacidad de bloques mecatrónico.

de cumplir con la demanda, disminuyendo los costos y

2

II. METODOLOGÍA

Es importante resaltar que el desarrollo de este proyecto

va en marcado en la elaboración de un prototipo.

Para el desarrollo de este proyecto se tienen los diagramas

de bloque mostrados en la Fig.3 y Fig.4.

Figura 4: Diagrama de bloque electrónico de la maquina

extrusora de piezas de arcilla.

a) MODULOS MECÁNICOS

Para el desarrollo se describirá parte de los módulos

mostrados en la Fig.3.

a.1. Módulo de tolva de alimentación

La tolva es el medio de alimentación de la arcilla en el

sistema de extrusión. Deberá estar a una altura de la altura

promedio del hombre para que así los operadores puedan

ingresar la arcilla de manera cómoda y segura. El diseño

estará basado en una forma rectangular en su parte con un

Figura 2: Diagrama de bloque mecatrónico de la maquina ángulo de 90° con respecto a la horizontal, se toma así

extrusora de piezas de arcilla. para evitar atascamiento del barro [1]

a.2. Módulo del tornillo extrusor.

Consiste en seleccionar y dimensionar el tornillo sin fin,

pieza de más resalte de la máquina, ya que es el

encargado, junto al tubo mecánico, del mezclado y

homogenización de la mezcla de arcilla introducida por la

tolva. En este módulo se estudiarán los esfuerzos

mecánicos a los que estará expuesto el tornillo y de esta

manera determinar qué tipo de material se debe usar para

su diseño.

a.3. Módulo de transmisión de potencia.

Este módulo está directamente relacionado con el tamaño

del tornillo sin fin. Se estudia aquí la selección adecuada

del motor eléctrico, la caja reductora, los rodamientos que

serán el soporte del tornillo para evitar flexión en él y

demás elementos necesarios para dar movimiento al

sistema. Todo esto se hace de acuerdo a la carga del

tornillo y de la carga de la mezcla de arcilla que se

procesará en la máquina extrusora.

Figura 3: Diagrama de bloque mecánico de la maquina

extrusora de piezas de arcilla.

3

a.4. Modulo del tubo mecánico. b.3. Módulo del actuador.

El tubo mecánico es junto al tornillo sin fin los encargados Se estudia la manera de operar el actuador eléctrico que

de la mezcla de la arcilla. Es la estructura que guarda el se debe emplear en el sistema. El actuador se usará pasa

tornillo a una distancia tal que permita el paso y la posicionar a la salida de la boca moldeadora unas rejillas

homogenización. Contiene en sus extremos bridas divisoras para obtener la forma de las lengüetas.

soldadas a él para la unión a través de pernos con la boca

moldeadora y de la cubierta por donde se introduce el b.4. Módulo de sensores.

tornillo sin fin. Además de la boca moldeadora, el tubo Este módulo está compuesto principalmente por un sensor

mecánico está integrado por la tolva de alimentación, que de distancia que detecta la longitud de las piezas extruidas

debe ser directamente proporcional al tamaño y capacidad para luego activar el mecanismo de corte y finalmente

del tornillo sin fin y el tubo mecánico. En esta sección de terminar la labor de dar forma a la mezcla de arcilla. Esto

calcula el espesor de la pared del tubo mecánico, de la se hará bajo la acción del módulo de control y del módulo

tolva y la boca moldeadora y tipo de bridas a usar, así interfaz usuario, puesto que el sensor trabajará para

como también los pernos a emplear. detectar 4 distancias distintas. Dos distancias o medias

para la “Lengüeta” y dos distancias o medias para el

a.5. Módulo de la boca moldeadora. “Adoboncito”.

Es la encargada de finalizar el proceso de extrusión de las

piezas de arcilla, estará diseñada en forma de pirámide b.5. Módulo de control.

truncada para que ofrezca como producto final una de las Es el más importante de todas las etapas del equipo,

piezas a procesar como lo es el adoboncito. Para producir debido a que se encarga de realizar las operaciones de

las lenguetas, la boca moldeadora cuenta con un actuador forma ordenada y coherente permitiendo el correcto

eléctrico que consiste en bajar una rejilla para hacer el funcionamiento del mismo. Asimismo, en este módulo se

corte (ancho y alto). procesa toda la información proveniente del módulo

sensorial para la correcta utilización de la máquina y está

permanentemente unido al módulo de interfaz de usuario

b) MODULOS ELECTRÓNICOS. en donde se configura y se proporcionan las órdenes a

Para el desarrollo se describirá parte de los módulos realizar de forma ordenada y lógica.

mostrados en la Fig.4.

III. RESULTADOS Y DISCUSIÓN

b.1. Módulo de alimentación.

Es la etapa principal de todo el sistema ya que es la a. MODULOS MECANICOS

encargada de suministrar la energía necesaria para a.1. Módulo de tolva de alimentación

permitir el correcto funcionamiento del equipo. Contará Los parámetros iníciales para determinar las dimensiones

con una fuente de alimentación principal conectada a una y el volumen requerido de la tolva son 16kg y una

toma 110-120V. Seguidamente se obtendrán tensiones densidad de 1904kg/m3 de barro de arcilla. Esta densidad

reguladas de 5Vcc y 12 Vcc; encargadas de alimentar el se basó en el peso y el volumen del adoboncito grande. El

microcontrolador, los circuitos integrados, el sensor, entre volumen de la tolva es de 8,40 x 10-3m3 y las dimensiones

otros. son 0,150m de largo, 0,20m de ancho y 0.269m de alto

[2].

b.2. Módulo interfaz HMI.

Gracias a la programación del microcontrolador se podrá El material de la tolva se basó en acero AISI A-36 por su

operar el panel de control junto con la pantalla LCD para buena propiedad mecánica. Para evitar la corrosión

el interfaz usuario-maquina, mediante el cual se producto del contacto con el barro de arcilla se aplica

seleccionarán las diferentes configuraciones del equipo pintura anticorrosiva. El espesor de la tolva es de 2,18 x

para su correcto uso y funcionamiento dependiendo del 10-3m [2], pero por recomendaciones, por efecto de

tipo de material que se quiera producir. Estará conectado corrosión, se agrega un 1mm [3]. Por lo tanto, el espesor

directamente con el módulo de control para ejecutar de del acero AISI A-36 comercial es de 4mm. La Fig. 5 se

manera lógica mediante el microcontrolador las observa las dimensiones de la tolva de alimentación.

configuraciones establecidas por el usuario.

4

TIPO DE MATERIAL Y DIMENSIONES DEL TORNILLO EXTRUSOR

Figura 5: a) Diseño de la tolva de alimentación y b)

dimensiones de la tolva: 0,150m de largo, 0,20m de ancho y

0.269m de alto

a.2. Módulo de tornillo extrusor.

Se considera las características del barro de arcilla como

la densidad de 1904kg/m3, de fluidez lenta y

medianamente abrasivo [2]. La referencia [4] determina

la relación longitud-diámetro con un valor de 12. Luego

se obtuvo la longitud del tornillo el cual es 1000mm y el

diámetro de la barra maciza de 42mm dando como valor

comercial de 11/2pulg [5]. Según la referencia [6] las

profundidades de las hélices del tornillo extrusor deben

tener una relación de compresión de 2,5 por lo cual se

obtienen una profundidad de 100mm. Para el paso del

tornillo se encontró un valor de 56mm y el ancho de las

helices es de 7mm [5], donde ambos valores están entre

los rangos recomendados por la referencia [7] ya que el

barro es un material pesado el cual debe tomar un paso de

5 cm a 10 cm. Las espiras del tomillo se fabrican por

estampado de una lámina de acero de 4 a 8 mm de espesor

para luego soldar en el eje. El número de hélices que tiene

el tornillo extrusor es de 10 [5]. Todos estos valores se

pueden observar en la Fig. 6 y la tabla I. Figura 7: Diagrama de fuerza cortante y momento flector del

tornillo extrusor.

a.3. Módulo de transmisión de potencia

Para la selección de la caja reductora se obtuvo unas RPM

de 25 [5] y según la referencia [7] el máximo es de 30 por

el tipo de material y el diámetro del tornillo extrusor, por

lo cual se opta por la selección de 30 RPM por la facilidad

comercial, es decir, una caja con relación 40:1. Para la

selección del motor se considera el análisis de la potencia

de la masa del barro y del tornillo extrusor que da un valor

de 0,12HP [2] y la potencia para mover la masa del barro

de arcilla que da un valor de 0,7HP [6]. Por lo tanto, la

potencia total requerida es de 2,10HP [2] pero se

seleccionó un motor monofásico de 3HP para evitar

sobrecargas en el sistema y la razón de escoger un motor

monofásico es debido a que las plantas de producción se

ubican en campos o zonas alejadas las cuales no cuenta

con energía eléctrica trifásica.

Figura 6: Dimensiones del tornillo extrusor.

Para la chumacera se escogió rodamientos con capacidad

de carga mayor a 11 KN [8] y según referencia [9]

En la Fig. 7 se puede observar el diagrama de fuerza establece que cada eje de transmisión debe apoyarse en

cortante, con valor de 65,87Mpas y momento flector, con dos soportes como mínimo. Para la fijación de los

valor de 94,08N*m, del tornillo extrusor con el cual se rodamientos se escoge atornillado, según referencia [10],

obtuvo un factor de seguridad de 3 [5]. y la lubricación es tipo grasa debido a que la velocidad de

TABLA I

5

operación es baja y que requiere operar durante periodos

largos sin proporcionar atención.

a.4. Módulo de tubo mecánico.

La camisa que tiene el tornillo extrusor es de acero AISI

A-36, que está cubierto por pintura anticorrosiva, con Figura 10: Fuente principal de alimentación.

longitud de 0,550m, diámetro de 0,071m [6] y espesor de

6mm [11]. (Ver Fig. 8)

Figura 8: Dimensiones del tubo mecánico. Figura 11: Módulo de alimentación con regulador LM317T de

5V.

a.5. Módulo de la boca moldeadora.

El material a utilizar es acero AISI A-36, con b.2. Módulo de interfaz HMI

recubrimiento de pintura anticorrosiva. Para las Consta de un panel de control que dispondrá de una

dimensiones se analizó el ancho y largo del adoboncito y pantalla LCD 16x2, en la cual se podrá visualizar las

el diámetro del tubo mecánico. El espesor es de 2mm [5]. opciones del sistema que se elijan a través de un switch y

Es de destacar que la forma de la boca es una pirámide 5 pulsadores eléctricos (ver Fig. 12). Para la selección del

truncada con dimensiones establecidas en la Fig. 9 y con tipo de adoboncito, el sistema se visualiza a través del

cálculos realizados según referencia [2]. flujograma básico de proceso como se observa en la

Fig.13.

Figura 9: Dimensiones de la boca moldeadora.

Figura 12: Vista frontal del panel de control.

b. MODULOS ELECTRONICOS.

Para los cálculos electrónicos se utilizaron las ecuaciones

de la referencia [12].

b.1. Módulo de alimentación.

Mediante un puente rectificador convierte y estabiliza la Figura 13: Flujograma del proceso básico de selección de

señal alterna(CA) de entrada a una señal continua(CC). adoboncito.

Para eliminar el voltaje de riso y tener una señal más

óptima se le agregan dos condensadores, uno monolítico b.3. Módulo de actuador eléctrico.

para bajas frecuencias y otro cerámico para altas El actuador eléctrico a emplear es el Linear Actuators,

frecuencias (ver Fig.10). motor type 3423 de la marca AUTOLOC. El circuito de

control de potencia está constituido por dos relés

Se requiere que el regulador drene una corriente de electromecánicos, de SPDT, Tipo SRD-12VDC-SL-C,

aproximadamente 1200mA, para atender la demanda marca SONGLE de 12 VCC y 30 mA. Se implementan

generada por la carga, la cual se comprende en el optoacopladores tipo 4N37 que se caracterizan por ser de

microcontrolador, la LCD 16x2 y otros circuitos propósito general y por surtir 100 mA. En la Fig. 14, se

integrados que conforman parte del circuito electrónico. observa el diseño y selección del sistema de potencia del

Por lo tanto, se trabaja con un regulador LM317T como actuador eléctrico.

se observa en la Fig.11.

6

que comandan los relés de activación del actuador

eléctrico y la orden para el encendido del motor eléctrico

de la máquina. En la Fig. 16 se puede observar el diseño

del sistema de control.

IV. CONCLUSIONES

1.- Con la realización de esta investigación se pudo

Figura 14: Diseño y selección del sistema de potencia del comprobar la factibilidad técnica, económica y operativa

actuador eléctrico. para realización del prototipo.

2.- Se pudo comprobar la funcionabilidad del sistema

b.4. Módulo de sensores. dispensador de la tolva de alimentación, el tornillo

Consta de dos sensores finales de carrera o limit switch. extrusor, la boca moldeadora, el sistema de transmisión

(ver Fig. 15). Estos funcionan de la siguiente manera: de potencia, el regulador LM317T, el actuador lineal tipo

1. “Punto Inicio”, Inicio de carrera en el punto A: al 3423, los relés Tipo SRD-12VDC-SL-C, los

encender el sistema de extrusión, el actuador buscará optoacopladores tipo 4N37, los sensores finales de carrera

posicionarse según su configuración inicial, es decir, y el microcontrolador PIC16F877A.

que las rejillas divisoras estén el punto A, punto

donde permite a la maquina extrudir piezas de REFERENCIAS

adoboncitos.

2. “Punto final”, Final de carrera en el punto B: si en el [1] Eugene F. Megyesy. “Manual de recipientes a presión:

panel de control el operador selecciona trabajar con Diseño y Calculo” editorial Limusa.

lengüetas, el actuador moviliza las rejillas divisoras [2] Garcias, R. (1999), “Manual de Fórmulas de Ingeniería”

desde el punto A hasta la posición B. México. Editorial LIMUSA.

[3] Cil Jesús (2005), “Ciencia y Tecnología de Material”,

Editorial PEARSON, PRENTICE HALL.

[4] Anguita, Ramón (1997). “Extrusión de plásticos”. Flume

Ediciones Madrid.

[5] Savgorodny (1973), “Proceso de extrusión y cálculo de los

parámetros tecnológicos”.

[6] Díaz, W. (2008), “Diseño y validación de un modelo de

Figura 15: Diseño del sistema de sensores del actuador extrusora de arcilla”. Universidad Del Norte división de

eléctrico. Ingenieras; Barranquilla, Colombia.

[7] Westlan Corporation (2015), “Manual de cilindros y

b.5. Módulo de control. tornillos”.

[8] Shigley (2004), “Diseño En Ingeniería Mecánica”,

Octava edición. México.

[9] Metalmecánica: Montaje De Rodamientos Y Ejes, Revista

de SENA. Editorial SENA. Bogotá, Colombia.

[10] HHB BEARINGS UNITS, Rodamientos insertables y

soportes. Disponible en línea:

www.schaeffler.com/remotemedien/media/_shared.../tpi_

219_es__es.pdf. [Consulta: 26 de junio del 2017].

[11] Mott, R. (2006). Diseño de elementos de Maquinas.

(Cuarta edición). Ciudad México. México: Pearson.

[12] Savant, J. (2008). Diseño Electrónico. (Tercera edición)

Ciudad México. México: Prentice-Hall.

Figura 16: Diseño del sistema de control de la maquina

extrusora de piezas de arcilla.

Está basado en un microcontrolador PIC16F877A que

está encargado de controlar todo el sistema según lo

establecido por el operador de la máquina de extrusión en

la interfaz hombre-máquina. Dará las órdenes pertinentes

a los sensores finales de carrera, a los optoacopladores

También podría gustarte

- Microcentrales Hidroeléctricas con aplicación de máquinas reversiblesDe EverandMicrocentrales Hidroeléctricas con aplicación de máquinas reversiblesCalificación: 5 de 5 estrellas5/5 (1)

- Informe de ElementosDocumento26 páginasInforme de Elementosmanuel olivosAún no hay calificaciones

- Ficha TecnicaDocumento28 páginasFicha Tecnicadiego andres diazAún no hay calificaciones

- Análisis de Diseño para La Estructura y Soldadura para Un Arado de Cincel Vibratorio PDFDocumento7 páginasAnálisis de Diseño para La Estructura y Soldadura para Un Arado de Cincel Vibratorio PDFAmeliaFlyAún no hay calificaciones

- Procedimiento CreditosDocumento3 páginasProcedimiento CreditosGuillermo Rodriguez100% (1)

- Ensayo ContratacionDocumento7 páginasEnsayo Contratacionpaola sardothAún no hay calificaciones

- Proyecto FinalDocumento16 páginasProyecto FinalPatty RamirezAún no hay calificaciones

- Annelys Vallenilla Proceso de Manufactura, Proceso de Mecanizado Mediante El Uso de TaladrosDocumento12 páginasAnnelys Vallenilla Proceso de Manufactura, Proceso de Mecanizado Mediante El Uso de TaladrosAnnelysAún no hay calificaciones

- Diseño Electro-Hidráulico para La Automatización de Maquina Conformadora de Ojos U Orejas de Ballestas Automotrices y Análisis Por Medio de Elementos Finitos A Elementos CríticosDocumento9 páginasDiseño Electro-Hidráulico para La Automatización de Maquina Conformadora de Ojos U Orejas de Ballestas Automotrices y Análisis Por Medio de Elementos Finitos A Elementos CríticosViniAstAún no hay calificaciones

- Informe Hidraulica y NeumaticaDocumento14 páginasInforme Hidraulica y Neumaticawillsmith87Aún no hay calificaciones

- Informe Tipos IstvnDocumento10 páginasInforme Tipos IstvnWåshô EčAún no hay calificaciones

- Informe IstvnDocumento8 páginasInforme IstvnWåshô EčAún no hay calificaciones

- Capitulo 1,2,3,4,5Documento324 páginasCapitulo 1,2,3,4,5ingeniero1023Aún no hay calificaciones

- Marco TeoricoDocumento11 páginasMarco TeoricoMay FerAún no hay calificaciones

- Entrega Completa Procesos IndustrialesDocumento3 páginasEntrega Completa Procesos IndustrialesNicolle PinzónAún no hay calificaciones

- Proyecto Maquinas y Herramientas Iimecanizado de Un Eje Roscado yDocumento12 páginasProyecto Maquinas y Herramientas Iimecanizado de Un Eje Roscado yHRudin Huaman RamirezAún no hay calificaciones

- Angulo y Hurtado - 2023Documento24 páginasAngulo y Hurtado - 2023SIMANTECH ENGINEERINAún no hay calificaciones

- Diseño de Una Maquina Transfer para La Soldadura de Dos TurcasDocumento102 páginasDiseño de Una Maquina Transfer para La Soldadura de Dos TurcasJacques Lopez OrtegaAún no hay calificaciones

- Informe TorneadoDocumento6 páginasInforme TorneadoANGIE DAYANNA PIRACUN GAONAAún no hay calificaciones

- Informe Final Equipos y MaquinariaDocumento9 páginasInforme Final Equipos y Maquinariachristian chanel chipana chuquimamaniAún no hay calificaciones

- CABINADocumento10 páginasCABINAmarceloAún no hay calificaciones

- MemòriaDocumento102 páginasMemòriaDiego Zegarra ValverdeAún no hay calificaciones

- Informe SeminarioDocumento19 páginasInforme SeminarioSergio RojasAún no hay calificaciones

- Informe Final Linea de Proceso PerforacionDocumento11 páginasInforme Final Linea de Proceso PerforacionDaniela Cruz HerreraAún no hay calificaciones

- TaladroDocumento21 páginasTaladroAurelio Bello OlivosAún no hay calificaciones

- Avance de Trabajo Final de Dibujo CadDocumento21 páginasAvance de Trabajo Final de Dibujo CadLuman Torres Yauri100% (1)

- Esp - Tecnicas Instalaciones Electricas - Baja TensiónDocumento40 páginasEsp - Tecnicas Instalaciones Electricas - Baja TensiónWalter RojasAún no hay calificaciones

- DM4B Artículo Científico Proyecto IntegradorDocumento11 páginasDM4B Artículo Científico Proyecto IntegradorfedesaldanaAún no hay calificaciones

- 2023Documento2 páginas2023Joe LuqueAún no hay calificaciones

- SANCHIS - Diseño de Un Sistema de Arrastre de Planchas para Una Máquina de Hendidos en Termoplást...Documento60 páginasSANCHIS - Diseño de Un Sistema de Arrastre de Planchas para Una Máquina de Hendidos en Termoplást...GERARDO TORRES RUIZAún no hay calificaciones

- Metodologia de Diseño CamoteDocumento11 páginasMetodologia de Diseño CamotemusagonAún no hay calificaciones

- Informe PunzonadoraDocumento35 páginasInforme PunzonadoraCesar ReyesAún no hay calificaciones

- 2.torneado Cónico y Roscado TriangularDocumento14 páginas2.torneado Cónico y Roscado TriangularMiguel AngelAún no hay calificaciones

- Capitulo Viii - Ingenieria Del ProyectoDocumento37 páginasCapitulo Viii - Ingenieria Del ProyectoPam RochaAún no hay calificaciones

- Resumen ProcesosDocumento19 páginasResumen ProcesosLiiss CarranzaAún no hay calificaciones

- Proyecto Final G1Documento26 páginasProyecto Final G1MAYRON OMAR CHICAIZA JAGUACOAún no hay calificaciones

- Proyecto F Emec3263Documento110 páginasProyecto F Emec3263Nelson_AJL100% (1)

- Cronologico PDFDocumento171 páginasCronologico PDFRichard Leonardo GonzalezAún no hay calificaciones

- Tarea Semana 4Documento10 páginasTarea Semana 4victor torres burgos83% (6)

- Laboratorio 4-5-6. Afilado de Herramientas Requisitos Basicos y Operacionales de MH Fuerzas de CorteDocumento19 páginasLaboratorio 4-5-6. Afilado de Herramientas Requisitos Basicos y Operacionales de MH Fuerzas de CorteFrancisco SalazarAún no hay calificaciones

- Proyecto Maquinas Herramientas IIDocumento22 páginasProyecto Maquinas Herramientas IIalexander-ram88% (8)

- Presentación 2-Análisis de Proyectos PDFDocumento148 páginasPresentación 2-Análisis de Proyectos PDFEsteban RamírezAún no hay calificaciones

- Estado Del Arte Estribadora5.0Documento28 páginasEstado Del Arte Estribadora5.0Juan Antunez CañariAún no hay calificaciones

- B10 Proyecto de Flechas y ChumacerasDocumento3 páginasB10 Proyecto de Flechas y ChumacerasKevin RamirezAún no hay calificaciones

- Diseño Matriz ProgresivaDocumento164 páginasDiseño Matriz ProgresivaRafael FernandezAún no hay calificaciones

- Mecanismos en La IndustriaDocumento12 páginasMecanismos en La IndustriaAldair Ramos ApazaAún no hay calificaciones

- Primer Avance Pi - Diseño de Faja TransportadoraDocumento10 páginasPrimer Avance Pi - Diseño de Faja TransportadoraFernando JuarezAún no hay calificaciones

- Proyecto de Procesos II (Proceso Tecnológico de Maquinado para La Elaboración de Un Engranaje Helicoidal)Documento20 páginasProyecto de Procesos II (Proceso Tecnológico de Maquinado para La Elaboración de Un Engranaje Helicoidal)Ander GarmendiaAún no hay calificaciones

- Diseño y Construccion de Un Prototipo de Maquina Dobladora de Varillas PDFDocumento70 páginasDiseño y Construccion de Un Prototipo de Maquina Dobladora de Varillas PDFFrançois PaúlAún no hay calificaciones

- Tesis (Thermolator Hb-w140) Terminada Alexis VillarrealDocumento25 páginasTesis (Thermolator Hb-w140) Terminada Alexis VillarrealAlexis VillarrealAún no hay calificaciones

- Diseño Del Malacate de Una Grua para Extraccion de PetroleoDocumento193 páginasDiseño Del Malacate de Una Grua para Extraccion de PetroleoEdward Toro100% (1)

- Tarea Semana 4 - Fernando Jerez SantanaDocumento9 páginasTarea Semana 4 - Fernando Jerez Santanafsantana_425952100% (1)

- Tesis AnilladaDocumento32 páginasTesis AnilladaRoberto ArandaAún no hay calificaciones

- Molinos de MartilloDocumento24 páginasMolinos de MartilloANTHONY PERCY INGA HUANCAAún no hay calificaciones

- Tarea 1 Manufacturas 2Documento7 páginasTarea 1 Manufacturas 2Sergio Sepúlveda MoyanoAún no hay calificaciones

- Unidad 1Documento3 páginasUnidad 1Fede OrcelletAún no hay calificaciones

- TORNO PORTATIL AcabadoDocumento13 páginasTORNO PORTATIL AcabadoJose Ignacio Lopez Almanza100% (3)

- Memoria Torre 60mDocumento25 páginasMemoria Torre 60mJairo Reinoso CastroAún no hay calificaciones

- Catalogo Neumann SCDocumento32 páginasCatalogo Neumann SCmartin gutierrezAún no hay calificaciones

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209De EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209Aún no hay calificaciones

- Operaciones de mecanizado por medios automáticos. FMEE0208De EverandOperaciones de mecanizado por medios automáticos. FMEE0208Aún no hay calificaciones

- Rediseño del laboratorio de soldadura de la Universidad UTEDe EverandRediseño del laboratorio de soldadura de la Universidad UTEAún no hay calificaciones

- Instalaciones EléctricasDocumento96 páginasInstalaciones EléctricasReyner Aybar DamianAún no hay calificaciones

- Anteproyecto Energia EólicaDocumento11 páginasAnteproyecto Energia Eólicarmroa2007Aún no hay calificaciones

- Equipo Panasonic® Con Error F61Documento17 páginasEquipo Panasonic® Con Error F61khalet100% (1)

- Cuestionario para Perfil Del TuristaDocumento6 páginasCuestionario para Perfil Del Turistaanahi fermandezAún no hay calificaciones

- ABPMP Brief LinkDocumento13 páginasABPMP Brief LinkJulio Cesar Delgado JaimesAún no hay calificaciones

- Factores Determinantes de La Producción ForestalDocumento35 páginasFactores Determinantes de La Producción ForestalbeymarAún no hay calificaciones

- Bitácora Aprendo en Casa Semana 6Documento17 páginasBitácora Aprendo en Casa Semana 6Diego Adrián Llanos OnqueAún no hay calificaciones

- Grupo Planeacion-Caso Robin HoodDocumento7 páginasGrupo Planeacion-Caso Robin HoodPaolaMedina100% (1)

- La Organización de La Tarea Didáctica-La Planificación - Lorda - Prieto - KraserDocumento17 páginasLa Organización de La Tarea Didáctica-La Planificación - Lorda - Prieto - Krasersoel007Aún no hay calificaciones

- Proyecto Cuprifero MinaDocumento3 páginasProyecto Cuprifero MinaclaudiaAún no hay calificaciones

- Trabajo de Tic Documento ExtensoDocumento10 páginasTrabajo de Tic Documento Extensovictorantoniovazquezvazquez16Aún no hay calificaciones

- Deuda Externa e InternaDocumento15 páginasDeuda Externa e InternaCarlosAlejandroAlbornozRomanoAún no hay calificaciones

- Tipos de Canales de DistribuciónDocumento3 páginasTipos de Canales de DistribuciónDulce Moreno50% (2)

- Tarea Contabilidad Avanzada IDocumento2 páginasTarea Contabilidad Avanzada IJasmila CalderonAún no hay calificaciones

- T2 - Matemática Básica - Grupo N°12Documento8 páginasT2 - Matemática Básica - Grupo N°12FlavioAún no hay calificaciones

- Frutales Fase 2 Silvia Cauca (Autoguardado)Documento18 páginasFrutales Fase 2 Silvia Cauca (Autoguardado)Jaiver PerezAún no hay calificaciones

- Piar 2023 Alejandro Carmona T.Documento3 páginasPiar 2023 Alejandro Carmona T.Edwins Chávez SamientoAún no hay calificaciones

- Antecedentes de La InvestigacionDocumento4 páginasAntecedentes de La InvestigacionMi estilo onlineAún no hay calificaciones

- Esquema de Plan de Mejora - 2023Documento22 páginasEsquema de Plan de Mejora - 2023Fatima LezamaAún no hay calificaciones

- 12.2. PERT CPM Cronograma Supervisión Ocucaje OKA - MPPDocumento1 página12.2. PERT CPM Cronograma Supervisión Ocucaje OKA - MPPNATALIA SALDAÑAAún no hay calificaciones

- Sistemas de Manejo de Residuos Solidos en AntaminaDocumento6 páginasSistemas de Manejo de Residuos Solidos en Antaminajose amezquitaAún no hay calificaciones

- Anexo 4 Planificacion Participativa Proyectos A&S Rural 15 MarzoDocumento27 páginasAnexo 4 Planificacion Participativa Proyectos A&S Rural 15 MarzoWilliam Carrasco MantillaAún no hay calificaciones

- 02 - Procedimiento de Evaluacion Del Cumplimiento Legal y OtrosDocumento6 páginas02 - Procedimiento de Evaluacion Del Cumplimiento Legal y OtrosanitagnAún no hay calificaciones

- WTM652 User Guide Std1-2 ESDocumento83 páginasWTM652 User Guide Std1-2 ESmusica2000tAún no hay calificaciones

- Factura CaddyDocumento1 páginaFactura CaddyChristian MartinezAún no hay calificaciones

- Luis Felipe Fabre. La Sodomía en La Nueva EspañaDocumento59 páginasLuis Felipe Fabre. La Sodomía en La Nueva EspañaEzequiel Zaidenwerg100% (2)

- Paf - Gestión de Operaciones I PresentarDocumento57 páginasPaf - Gestión de Operaciones I PresentarGandules Guerrero BalderaAún no hay calificaciones

- Inspeccion de Puntas de CucharonDocumento8 páginasInspeccion de Puntas de CucharonBrayan Sánchez ParedesAún no hay calificaciones