Documentos de Académico

Documentos de Profesional

Documentos de Cultura

BIORREACTORES

Cargado por

Laura QuinecheDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

BIORREACTORES

Cargado por

Laura QuinecheCopyright:

Formatos disponibles

MEZCLA DE GASES EN LA CERVEZA

EN BIORREACTORES

CURSO: Ingeniera de

Alimentos II

PROFESOR:

Ing. Isabel Jess

Berrocal Martnez

INTEGRANTES:

Huamn Miranda Johanna

092704K

Pujalla

Ros, Miguel

Castro Durn Hugo

092057E092059H

Quineche

Minaya, Laura

Huamn

Miranda Johanna

092704K092689A

Silva

Quiones,

Quineche

Minaya,

LauraLiceth

092689A092663B

Silva Quiones, Liceth

INTEGRANTES:

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

INTRODUCCIN

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

OBJETIVOS

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

MARCO TERICO

ELABORACIN DE CERVEZA INDUSTRIAL

El Principio general

Segn la reglamentacin Tcnico Sanitaria espaola, la cerveza es el resultado de la fermentacin

alcohlica de levaduras seleccionadas de un mosto procedente de la cebada malteada, sola o

mezclada con otros productos transformables en azucares adicionado con lpulo y todo ello llevado a

un proceso de coccin. La cebada puede sustituirse por otros cereales.

A pesar de la variedad de procedimientos que han existido en el curso de los tiempos, toda

elaboracin de cerveza responde a principios comunes con independencia de las materias primas

bsicas empleadas. Entre esos principios se encuentran la conversin del almidn obtenido de un

cereal y la fermentacin de dichos azcares para obtener la cerveza. Las fases del proceso pueden

variar, pero generalmente incluyen el aadido de un ingrediente fermentador, que active la

transformacin de los azcares del almidn en alcohol y dixido de carbono. Por ltimo, en la

tradicin cervecera de los ltimos siglos se procede a dejar aejar el producto durante un periodo

que salvo tipos especiales como el belga Lambic, normalmente no traspasa pocas semanas. Tras esto

se procede a filtrar la cerveza y ponerla en condiciones de empacarse.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

PROCEDIMIENTO

El proceso de Elaboracin de Cerveza consta de tres etapas claramente definidas, que son:

Cocimiento, Fermentacin y Reposo las cuales dependen exclusivamente del tipo de cerveza que se

piensa elaborar, debido a que segn la clase de cerveza varia la cantidad y tipo de Materia Prima.

Esta es una de las causas principales por las cuales existen tantas variedades de cerveza. Siendo las

otras el:

Tipo y naturaleza de Agua cervecera

Tipo y naturaleza de levadura cervecera

Tiempos y Temperaturas en Cocimiento

Tiempos y Temperaturas en Fermentacin

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

PROCEDIMIENTO

MALTEADO DE CEREAL

El primer proceso que inevitablemente est vinculado

cerveza es malteado. Despus de localizado el cereal

debe dar una preparacin tendente a que est en

lleve a cabo el proceso central de transformacin, en

enzimas y se prepara la germinacin. Aunque desde

en el mundo occidental la cebada como materia

malteado, pueden usarse otros cereales o productos

almidn.

a la elaboracin de la

por su calidad, se le

condiciones de que se

que se activaran las

hace siglos predomina

prima

sometida

a

contentivos

del

Despus de cierto tiempo, un grano germina espontneamente, pero antes de que eche raz necesita

alimentarse de almidn, para lo cual emite enzimas que transforman el almidn en azcares simples.

Este proceso natural es interrumpido por medio del malteado, en que se somete el grano a

temperatura elevada, con el fin de secarlo.

Conviene observar las fases del malteado con mayor detenimiento. El proceso, en su conjunto, es

altamente exigente, empezando por el requerimiento de seleccin de la variedad que se va a utilizar.

Los granos deben ser homogneos, pues de lo contrario la cerveza carecera de estabilidad, requisito

de calidad. Existen dos tipos de variedad que se clasifican de acuerdo a la disposicin del grano en la

espiga: la de dos hileras y seis hileras. A continuacin, el cereal se deja en remojo, a fin de que lo

granos se hinchen. En ese transcurso se inyecta aire al agua de remojo a una temperatura constante,

de alrededor de 18 grados centgrados. Luego se transfiere grano hmedo al recipiente donde se

efecta la germinacin. El especialista maltero da seguimiento minucioso al crecimiento de las

raicillas y al comportamiento del grano. De cuando en cuando, los granos son removidos para

obtener una germinacin homognea en la casi totalidad de ellos. Pasados algunos das, se

interrumpe el proceso de germinacin. Inmediatamente despus, los granos son secados con aire

caliente, con lo cual se elimina el germen. Hecho esto, se procede a separar el germen del resto del

grano, lo que lo deja transformado en malta y listo para las ulteriores operaciones. Dependiendo de

la temperatura y la duracin de ese proceso de secado, el color de la marta vara entre amarillo

plido y marrn oscuro, al igual que el sabor y el aroma.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Cada

tipo de cerveza depende de un

proceso particular de malteado, que a menudo se produce en funcin de las variedades de la cebada

o del cereal que se utilice. Los tipos inciden en el sabor y el color de la cerveza. Adems de las

maltas regulares, pueden obtenerse maltar caramelo, para sabores especiales, y maltar negras las

cuales se usan en las cervezas oscuras.

No obstante la dependencia de una determinada materia prima para el producto deseado, el

malteado se lleva a cabo de manera independiente del resto del proceso. Esto se debe en gran

medida a que el cereal requiere ser sometido con prontitud al malteado, por lo cual constituye una

operacin previa, con sus peculiaridades y exigencias. La gran mayora de empresas cerveceras, por

consiguiente, prefieren prescindir de la fase de malteado, que queda en manos de plantas

especializadas, y adquirir la malta en el mercado, materia prima con la cual propiamente comienza la

labor de la cervecera

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Molienda:

En todas las cerveceras industriales y micro cerveceras se comienza con este proceso y muchos

cerveceros artesanales y caseros tienen sus propios molinos para romper la malta.

La importancia de la molienda radica en que de ella depende la eficiencia en la extraccin de los

azcares atrapados en el grano, tarea que realizan las enzimas durante la maceracin. Influye

tambin en el filtrado del mosto durante el recirculado y lavado del grano.

El proceso en s consiste en reducir el endospermo o interior del grano a partculas ms pequeas

tratando de mantener la cscara intacta.

Cuanto ms chico se parta el grano ms superficie del mismo se expone a la accin de las enzimas

encargadas de transformar el almidn y ms eficiente ser la extraccin de los azcares, por lo que

se puede pensar que lo mejor sera convertir el grano en harina. A menos que se use un filtro prensa

en el macerado, como en las grandes cerveceras, esto es totalmente desaconsejado. La harina junto

con el agua se convertir en una masa compacta que har imposible la filtracin, el recirculado y la

recoleccin del mosto. Por otro lado, si molemos muy grueso la extraccin de azcares ser escasa y

el rendimiento del grano muy pobre.

Es muy importante lograr que la cscara quede entera ya que es la encargada de mantener la

correcta circulacin del mosto en las distintas etapas del macerado, formando adems una especie

de filtro natural. Si la cscara se rompe en demasa, se disolvern en el mosto un porcentaje mayor

de sustancias indeseables (taninos y polifenoles) que afectarn el sabor (astringente) y el aspecto

final (turbio) de la cerveza. Adems no se formar adecuadamente la cama filtrante que permitir un

drenaje fluido del mosto.

Podemos decir que una molienda es correcta cuando el tamao de las partculas obtenidas mantiene

una relacin balanceada entre la extraccin de los azcares y la fluidez del drenaje.

Una buena molienda debera dar como resultado aproximadamente los siguientes porcentajes:

La molienda consiste en destruir el grano, respetando la cscara o envoltura y provocando la

pulverizacin de la harina. la malta es comprimida entre dos cilindros pero evitando destruir la

cscara lo menos posible pues sta servir de lecho filtrante en la operacin de filtracin del mosto;

a su vez el interior del grano en una harina lo ms fina posible. Estas dos condiciones, cscara entera

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

y harina fina no podrn respetarse si el grano no est seco (excepcin

molienda

hmeda) y muy bien desagregado una tercera exigencia es un buen calibrado de la malta. La

molienda debe ser tambin regulada segn el cocimiento; si se utiliza un alto porcentaje de granos

crudos o adjuntos es necesario moler groseramente. S para la filtracin del mosto se utiliza un filtro

prensa en lugar de una cuba-filtro o de falso fondo se puede moler ms fino pues en el filtro prensa el

espesor de la capa filtrante de orujo o afrecho es mucho ms delgado.

MOLIENDA SECA.

Es el mtodo tradicional de molienda en el que se usa el grano seco.

Para obtener un buen resultado la malta debe tener un muy bajo contenido de humedad (2.5

- 4 %), debe estar muy bien desagregada y el tamao de sus granos debe ser parejo.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Cuando la malta est seca la cscara es mucho ms quebradiza

pero con un

correcto calibrado del espacio entre los rodillos del molino se lograr hacerle el menor dao

posible.

Una ventaja de este sistema de molienda consiste en que las muestras de la malta molida

pueden ser fcilmente tomadas y comprobadas, lo que permite poder modificar la regulacin

del molino en caso de ser necesario.

Molinos de Rodillos

El grano, al pasar entre los rodillos, es aplastado y descascarado. Los rodillos son

comnmente estriados para aumentar la friccin y ruedan en sentido contrario uno del otro.

La capacidad y la eficacia de un molino dependen de la longitud, dimetro, velocidad, y

separacin de los rodillos. El aplastado tiene dos efectos, la compresin y el pelado del

grano. La compresin est relacionada con la distancia entre los rodillos, y el pelado o

descascarado depende de la velocidad de rotacin de los mismos.

Estos molinos pueden tener entre dos y seis rodillos. Los de dos rodillos no resultan muy

eficaces, cuando de reduce demasiado el espacio entre los rodillos causan dao a la cscara

y no dan una molienda apropiada. La distancia entre los rodillos es normalmente de 1.3- 1.5

mm. Tales molinos son slo tiles para la malta bien modificada. En el molino de tres rodillos,

estos se disponen en forma triangular o de V con un rodillo central que gira en sentido

contrario a los otros dos y que est separado de ellos a una distancias distintas.

Tanto esta moledora como la anterior son ideales para ser usados en pequeas fbricas de

cervezas por su diseo simple, tamao reducido y bajo costo.

En los molinos de ms rodillos, se separan los diferentes productos de la molienda, cscaras,

grano partido grueso, grano partido fino, y harina por medio de tamices vibradores o bateas

giratorias. Las cscaras y la harina que no requieren para ser molidas una segunda o tercera

vez y son separadas en la primera etapa.

Los de cuatro o cinco rodillos son mquinas tiles para fbricas de cerveza que realizan un

proceso en gran escala. El par superior de rodillos tiene generalmente un separacin de 1.31.5 mm y el juego de ms debajo de 0.25-0.4 mm..

Los molinos de seis rodillos son convenientes para aquellas cerveceras con producciones de

6 a-12 cocciones por da. El espacio entre rodillos es normalmente, en el par superior de

0.75-1.5 mm, en el del medio de 0.7-0.9 mm, y el de ms debajo de 0.3-0.6 mm.

En la siguiente figura se muestran varios modelos y combinaciones en molinos de mas de

dos rodillos

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

10

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

11

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

MOLIENDA HUMEDA

Los sistemas para molienda hmeda son normalmente de dos rodillos que estn ms juntos

que en la molienda seca (0.35-0.45 mm). La malta es remojada en una tolva encima del

molino para levantar su humedad a alrededor del 30 %.

Si el agua de remojo se va a descartar puede usarse fra en cambio si se va a utilizar para la

realizacin del empaste en la maceracin, podr calentarse hasta alcanzar la temperatura a

la cual se va a macerar (la Figura 10.7a). En la, el agua normalmente se recircula por 15-30

minutos y posteriormente pasa a travs del molino, junto con la malta, hacia el recipiente

mezclador donde realizar el empaste que luego se bombea directo al macerador. La

molienda hmeda es ventajosa porque da como resultado una combinacin de cscara

entera y partculas ms pequeas de endospermo que acelera el proceso de macerado y

facilita la obtencin de extractos ms altos.

Sin embargo, tambin tiene varias desventajas. Es difcil obtener una mezcla buena y

uniformemente hmeda en la tolva del molino. Descartar el agua de remojo puede causar la

prdida de algunas enzimas y la maceracin ms corta (35-45 minutos) puede resultar en

una actividad proteoltica demasiada larga que afectar la densidad del mosto y

posiblemente la estabilidad de la espuma. Con este proceso, el empaste se hace muy

compacto durante la molienda y se necesitan grandes cantidades grandes de agua. Otras

desventajas son la difcil realizacin de ajustes en el molino y la alta oxigenacin que se

puede dar.

Todo estos problemas hicieron que este tipo de tecnologa ya no se fabrique, pero est

todava en el uso.

Molienda Hmeda con Acondicionamiento por Remojo.

Este sistema es una variacin del proceso de molienda hmeda y es una combinacin de

molienda y maceracin. Aqu la tolva alimentadora contiene la malta seca y el agua de

maceracin, a 60-70 C es aadido al sistema entre la tolva y los rodillos. Una vez que el

recipiente mezclador tiene una capa conveniente del agua, se abre la tolva y comienza la

molienda.

Los granos se mezclan con el agua caliente en la cmara de humectacin durante

aproximadamente 1 minuto para que la humedad de cscara aumente hasta alrededor del

20 %., entonces la malta es arrastrada hacia los rodillos. Despus de la molienda se agrega

ms agua hasta completar lo necesario para la maceracin.

Este sistema tiene la ventaja de disponer de una ronda de realimentacin, que regula la

velocidad del suministro de granos a los rodillos permitiendo as manejar diferentes tiempos

para poder utilizar maltas poco modificadas. Se acorta el proceso a aproximadamente 20

12

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

minuto, pero todava mantiene ciertas desventajas. No es fcil

obtener

la

cscara con el 20 % de humedad deseado y los problemas de compactacin del empaste y

el exceso de oxgeno todava persisten. Adems, debido a la mayor velocidad del proceso, se

requieren motores y bombas ms poderosas.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

13

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Obtencin del mosto

La obtencin del mosto se lleva a cabo en equipos ubicados en una rea llamada COCINAS y

comprende las siguientes operaciones:

Licuificacion de los grits u obtencin de crudos

Maceracin de la Malta.

Filtracin del mosto

Coccin del mosto y agregacin del Lpulo

Sedimentacin.

Es de anotar que en la industria cuando se usan grits o harinas de cereales, se hace necesario

solubilizar los almidones razn por la cual, el proceso en cocinas se inicia con el llamado proceso de

crudos.

Figura N : Composicin del mosto

Fuente:

http://industriaalimentaria.org/docu/bb/cerveza.pd

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

14

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Preparacin de crudos

En una olla llamada de

temperatura de unos 36o

(pH, dureza y alcalinidad)

grits y se procede a agitar

crudos, se alista una cantidad de agua previamente calculada y a una

C, se adicionan las sales correctoras para lograr las condiciones qumicas

apropiadas para la disolucin de los almidones, enseguida se agregan los

para lograr una mezcla homognea.

Inicialmente se sube la temperatura a para que los almidones absorban agua, es decir se gelatinicen.

La temperatura de gelatinizacin depende del cereal, por ejemplo los almidones del maz gelatinizan

a 80C, en tanto que los de cebada gelatinizan a 72C.

Se deja a esta temperatura unos minutos para que los almidones se hinchen (forman el llamado

engrudo) y luego se llevan los crudos a ebullicin para que ocurra la solubilizacin o licuificacin de

los almidones.

Una vez estn solubles los almidones, se deben hidrolizar por la accin de las enzimas de la malta y

se pasan a la olla donde se procesa la malta.

Maceracin.

La maceracin es el cocimiento en agua, sin llegar a ebullicin, de la malta. En esta etapa se extraen

de las malta los compuestos solubles, principalmente almidones y protenas.

Por accin enzimtica y a temperaturas previamente definidas se degradan parcialmente las

protenas a poli pptidos, pptidos y aminocidos y los almidones tanto de la malta como de los grits,

a acrodextrinas, eritrodextrinas, tri, di y monosacridos, siendo estos ltimos los azcares

fermentables.

Para lograr estos cambios qumicos, en una olla apropiada llamada de mezclas, se alista una cantidad

de agua previamente calculada y a una temperatura de unos 36o C, se adicionan las sales

correctoras para lograr las condiciones qumicas apropiadas para el trabajo enzimtico, enseguida se

agrega la malta y se procede a agitar para lograr una mezcla homognea.

A continuacin se sube la temperatura para llegar a unos 52 o C, y que acten las enzimas, llamadas

proteasas, sobre las protenas; estos compuestos como ya se mencion, pasan a poli pptidos,

pptidos, peptonas y aminocidos.

Tantos las protenas como los poli pptidos causan inestabilidad y turbidez en la cerveza. Los

pptidos y las peptonas son en alto grado las responsables de la espuma y los aminocidos son

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

15

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

nutrientes de las levaduras y aparecen tambin como elementos

nutricionales en

la cerveza. El tiempo de proceso, llamado descanso de protelisis, que se deja a esta temperatura,

depende del contenido de protenas que tiene la malta , de la cantidad de espuma que se quiere

tener en la cerveza y de la relacin almidn- protena necesaria para preveer la adecuada estabilidad

del producto.

Terminado el descanso de protelisis, se lleva la masa a unos 72o C, para que las enzimas, en este

caso llamadas amilolticas, acten sobre los almidones. Como la masa est a 36C se mezcla con los

grits que estn hirviendo y con algo de calor se logran los 72C

La accin de las enzimas sobre los almidones se llama sacarificacin y en esencia consiste en llegar a

tener como mayores molculas, las dextrinas; el tiempo en que se deja la masa a esta temperatura

depende de la cantidad de almidones presentes en la malta, de la relacin almidones-protenas, de la

cantidad de alcohol que se requiera tenga la cerveza, y del cuerpo de la cerveza. Ya hemos referido

como en la sacarificacin los almidones pasan a acrodextrinas, eritrodextrinas, dextrinas, tri, di y

monosacridos. Las acro y las eritrodextrinas producen sabores harinosos o a pan. A diferencia de la

protelisis que puede ser parcial, la sacarificacin si debe ser total y por tal razn debe comprobarse

que ello ocurra mediante una prueba que se denomina de sacarificacin.

Terminado el descanso de sacarificacin, se eleva la Temperatura a 76 - 80o C, para inactivar las

enzimas. Durante este proceso tambin ocurren otras reacciones y cambios como son la parcial

disolucin de taninos que dan color a la cerveza, degradacin de gomas, formacin de flovafenos

causantes de color y otras de menor importancia.

El resultado de estas operaciones es una especie de sopa donde el lquido es el mosto y los slidos

estn constituidos por cscaras algunos grmenes y granos no transformados de la malta. Debe

hacerse una separacin de estos componentes y ello se logra mediante la filtracin.

Filtracin del mosto.

En una olla de fondo plano con varias tuberas y vlvulas de salida, con un falso fondo ranurado, se

recibe agua caliente en cantidad suficiente para tapar el falso fondo y buscar que la olla se caliente

por lo menos a la temperatura a la cual se encuentra la masa proveniente de la olla de mezclas. Si la

masa se enfra aumenta su viscosidad y la filtracin se har muy lenta.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

16

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

La masa se bombea de mezclas a filtracin y se deja en reposo por unos

cinco minutos,

tiempo en el cual se forma un lecho filtrante constituido por los slidos de la masa. Al iniciar la

filtracin abriendo las vlvulas del fondo de la olla, sale un mosto turbio que debe ser devuelto a la

olla. Una vez clarifica el mosto se enva a la Olla de Coccin.

En ocasiones se tapa el lecho filtrante y se para la filtracin, la olla dispone de un sistema de

cuchillas que permite cortar y destapar el lecho.

Al terminar la filtracin, denominada la primera se encuentra que existe mucho mosto embebido en

el lecho, que por este tiempo recibe el nombre de afrechos. Mediante adicin de agua a unos 76 80o C, previamente tratada con cido y sales se procede al lavado de los afrechos en lo que se llama

la segunda filtracin.

Una vez se termina la segunda filtracin se procede a sacar los afrechos y a lavar minuciosamente la

olla con agua.

Ebullicin de Mosto

La finalidad de la ebullicin es Estabilizar enzimtica y microbiolgicamente el mosto, buscar la

coagulacin de las protenas. La destruccin de las enzimas es realizada para evitar que sigan

desdoblando a lo largo de la fermentacin, las amilasas podran seguir desdoblando las dextrinas y

stas se transformaran enteramente en alcohol. La esterilizacin del mosto es obtenida por simple

ebullicin, pues su reaccin es ligeramente cida. La coagulacin de las materias protenicas debe

hacerse lo mejor posible, pues si subsisten en el mosto ocasionaran problemas en la fermentacin y

provocando fcilmente turbiedad en la cerveza embotellada. La esterilizacin y la destruccin de las

17

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

enzimas es fcil de realizar, un cuarto de hora de ebullicin es

generalmente

suficiente. La coagulacin de protenas es mucho ms difcil, se realiza por etapas, la primera es la

desnaturalizacin que consiste en la ruptura de puentes de hidrgeno en la molcula de protena,

pasando del estado hidratado al deshidratado, mantenindose en suspensin nicamente por su

carga elctrica; luego de la desnaturalizacin se produce la coagulacin propiamente dicha por

agrupacin de micelios deshidratados; es aqu donde el PH juega un papel importantsimo pues la

coagulacin ser eficiente si se realiza en el punto isoelctrico; como existen muchas protenas en el

mosto se ha optado por el PH 5.3 como l mas conveniente. La violencia de la ebullicin influye

tambin en la coagulacin ms no en la desnaturalizacin. Durante la ebullicin. La coloracin

tambin aumenta sobre todo por la formacin de melanoidinas, tambin por oxidacin de taninos,

estas dos reacciones son favorecidas por el PH elevado. Por ltimo a lo largo de la ebullicin se

forman productos reductores que contribuyen a la calidad y estabilidad de cerveza.

El Lupulado del mosto se realiza tradicionalmente durante esta operacin, es decir en la paila de

ebullicin. El amargor es obtenido por isomerizacin de los cidos y del lpulo; esta isomerizacin es

incompleta debido principalmente al PH del mosto, el PH ptimo de isomerizacin es 9. Como se ha

visto existen muchas lupulonas y humulonas en el lpulo; cada uno de estos compuestos donar su

ismero respectivo; el conjunto es conocido como isohumulonas pues son esencialmente quienes

donan el amargor deseado.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

18

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Enfriamiento de Mosto

El mosto obtenido por sacarificacin de la malta o de los adjuntos y por protelisis de las protenas de

la malta, ebullido durante hora y media con el lpulo para otorgarle el amargo, a lo largo de esta

ebullicin la esterilizacin completa es obtenido gracias en particular a un PH vecino a 5.3. Los

precipitados protecos son eliminados por sedimentacin, filtracin o centrifugacin; el mosto es

enseguida enfriado a la temperatura de inoculacin de la levadura, esta temperatura depende del

tipo de levadura empleada y del tipo de cerveza a fabricar entre 6 a 20 c . Durante el enfriamiento

un nuevo precipitado de polifenoles-protenas se forma, por un lado por enlaces de hidrgeno y

tambin por la falta de solubilidad de las prolaminas. La presencia de este nuevo precipitado juega

un rol esencial sobre la formacin de H2S por la levadura.

El mosto enfriado, en principio estril, debe ser airada antes del inicio de la fermentacin, de no ser

airada la tasa de mortalidad levuriana aumentara a tal punto que la levadura no podra ser

reutilizada; la oxigenacin del mosto antes del inicio de la fermentacin permite a la levadura

sintetizar cidos grasos insaturados (olecos, linolecos, y linolnicos), en ausencia de estos cidos

grasos la pared celular est sujeta a alteraciones lo cual lo hace ms permeable a los steres

correspondientes a los alcoholes superiores que ella misma forma.

La composicin del mosto es muy variable en funcin al tipo de cerveza fabricada, su densidad

puede variar entre 2 a 20 P (grados Plato) es decir que puede contener de 2 a 20 gr de soluto por

100 grs de lquido; a su vez puede ser rico o no en aminocidos y pptidos en funcin de la

importancia de la protelisis y de la proporcin de adjuntos utilizados. La relacin maltosa/dextrinas

es igualmente variable de acuerdo al mtodo de cocimiento escogido. De manera general se puede

decir que el mosto es un medio incompleto, normalmente carente de aminocidos y cidos grasos

insaturados pues es imposible obtener un crecimiento rpido y completo de levadura; cosa que no

sucede si se tratara de un medio sinttico a base de extractos de levadura.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

19

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

FERMENTACION:

La fermentacin juega un rol esencial en la calidad de la cerveza, en particular gracias a los

productos secundarios como los alcoholes superiores y steres; es tambin la etapa de la fabricacin

ms difcil de controlar. La levadura que es reutilizada de una fermentacin a otra no tiene un

metabolismo estable; ella degenera. Esta degradacin es debida a una infeccin por presencia de

otros microorganismos, ni habitualmente tampoco debido a una mutacin; debido a modificaciones

progresivas de la membrana celular y de la actividad enzimtica de la levadura. Las fermentaciones

son modificaciones del metabolismo celular, es decir el conjunto de modificaciones bioqumicas y

fsicas. Este metabolismo comprende el catabolismo y anabolismo. Se ha preparado un lquido

complejo y se ha purificado cuidadosamente hasta el momento de agregar la levadura cervecera

para producir su fermentacin. Al final de esta cuando los azucares han sido transformados hasta

alcohol y gas carbnico se tendr la cerveza. Despus de la fermentacin la cerveza es separada de

la levadura, la cual puede ser utilizada para fermentar ms mosto, posteriormente. La cerveza se

deja un determinado tiempo en reposo durante el cual se fijan ciertas cualidades y se clarifica

naturalmente; despus es filtrada. El principal producto obtenido durante la fermentacin es el

alcohol etlico pero se conoce dos tipos de fermentaciones en cervecera la fermentacin de

superficie y la fermentacin de fondo

Fermentacin de superficie.- Se usa levadura que va a la superficie del lquido despus de filtrar la

fermentacin. Con este sistema se hacen cervezas tipo Ale, Porter, Lambic.

Fermentacin de fondo.- Se emplea un tipo de levadura que se sedimenta al fondo de la tina despus

de haber efectuado la fermentacin del mosto con ella se hacen cervezas tipo Lager. En las

cerveceras nacionales se emplea este tipo de fermentacin.

Descripcin del proceso:

Se agrega al mosto fro, levadura en una cantidad calculada, para que quede en el mosto de 8 a 10

millones de clulas por cc. Para la fermentacin de mosto concentrado, se usa un milln de clulas

por cc por cada grado plato del mosto. La cantidad de levadura previamente determinada se diluye

en el mosto y luego se inyecta a la lnea de mosto fro durante el enfriamiento. La cantidad total de

levadura que se inyecta se calcula teniendo en cuenta el volumen de mosto que va contener la tina

de fermentacin. La temperatura inicial de fermentacin puede variar entre 6 a 10C. Una vez que se

inicia la fermentacin se aprecian como cambios notorios, el descenso del extracto, la produccin de

gas carbnico y el desprendimiento de calor; durante la fermentacin se controla el descenso de la

densidad regulando la temperatura con atemperadores (serpentines o chaquetas), por los cuales

circula agua fra o salmuera o agua glicolada a temperaturas que oscilan entre 1 a 2C para el caso

del agua y de -5 a -10C. Para el caso de la salmuera o el agua glicolada.

Para recolectar el gas carbnico que se desprende de la fermentacin, comnmente el tanque est

conectado por la parte superior con dos tuberas; una que va a la intemperie y la otra que va a la

planta de purificacin de gas carbnico. En la planta de gas carbnico, ste es purificado y licuado

con el fin de inyectarlo posteriormente a la cerveza. Cuando se alcanza el extracto lmite o sea hasta

donde se le va a dejar fermentar se abre el fro para conseguir enfriar la cerveza y para que la

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

20

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

levadura se alimente. Se consigue enfriar la cerveza hasta 5C y se

suspende

l

envi de gas carbnico a la planta, luego se bombea la cerveza a los tanques de maduracin y se

recupera la levadura. A la cantidad de levadura obtenida en cada fermentacin se le denomina

cosecha de levadura, lo normal es obtener 4 veces la cantidad de levadura agregada.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

21

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Ya enfriado el mosto pasa a un tanque, donde es inyectado con un tipo

puro

de

levadura. La cantidad de clulas de levadura y su vitalidad requieren un cuidado extremo. En ese

momento se inyecta una porcin de aire para iniciar la fermentacin, el cual debe ser

microbiolgicamente estril. En la fermentacin, los azcares se transforman en alcohol y gas

carbnico durante un lapso variable entre 6 y 9 das, en el cual el mosto se transforma en cerveza.

En el proceso, el dixido de carbono que se origina es colectado para su ulterior uso en la

carbonatacin de la cerveza. Una vez que los azcares fermentados han sido convertidos en alcohol

y gas carbnico, se considera que ha finalizado la etapa de fermentacin. El proceso de fermentacin

es exotrmico (despide calor), y para evitar que la temperatura se eleve, debe ser controlado,

suministrndole enfriamiento al tanque de fermentacin, por cuanto es bsico el sabor y la calidad

del producto.

Finalizada la fermentacin de varios das, se enfra el tanque y dependiendo de la variedad de

levadura, esta se sedimenta en la parte superior o inferior del lquido. Esta levadura se extrae de la

cerveza por sedimentacin u otros mtodos. La cerveza aqu obtenida se denomina verde, joven o

virgen, y es enviada a otro tanque para la etapa de maduracin o aejamiento. Los tanques de

aejamiento han de tener caractersticas que garanticen un proceso microbiolgico correcto. En las

cerveceras antiguas estos tanques eran de madera, luego pasaron a ser cubiertos por porcelana y

en la actualidad son de acero con aleaciones precisas que contribuyen al correcto procesamiento

final. La conservacin en estos tanques de aejamiento tiene una duracin casi siempre de pocas

semanas, aunque en ciertos tipos de cerveza puede tomar hasta carios meses. En las cervezas de

fermentacin alta el aejamiento toma menos tiempo y se lleva a cabo a ms de 15 grados. En

cambio, en las de fermentacin baja se mantiene en la actualidad una temperatura de entre 2 y 1

grado centgrado, con el fin de asegurar que la levadura se deposite en el fondo; en tiempos

anteriores la fermentacin baja se realizaba a una temperatura cercana a 8 grados.

Todava un aparte de los fabricantes prefiere someter esta cerveza ya aejada a un filtrado, con el fin

de acentuar su aspecto cristalino Por el contrario, en las de fermentacin alta se deja el producto tal

como est considerndose que as se mantienen inalterados su sabor y densidad.

Es comn en gran parte de las actuales cerveceras que la cerveza sea sometida a un segundo

aejamiento y un segundo filtrado con el propsito de acentuar el sabor y aspecto cristalino. Este

segundo aejamiento es ms corto que el primero, durante normalmente menos de una semana.

Despus del filtrado la cerveza es inyectada con dixido de carbono, previamente purificado, para

llevarla a los niveles deseados de carbonatacin.

Durante todo el proceso de elaboracin el cervecero presta mxima atencin a los elementos que

ayudan a la formacin de la espuma que tradicionalmente tiene enorme impacto en la percepcin de

calidad e imagen. Se estima que el producto es mejor en la medida en que despide ms espuma y

esta dar ms tiempo en el envase en que es servida.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

22

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Principios de diseo de un biorreactor

Los Biorreactores son los equipos donde se realiza el proceso de cultivo (tambin

comnmente denominado fermentador), sea en estado slido o lquido. Su diseo debe ser

tal que asegure homogeneidad entre los componentes del sistema y condiciones ptimas

para el crecimiento microbiano y la obtencin del producto deseado. Es importante tomar en

cuenta los problemas de transferencia de calor y oxgeno sobre la cama de sustrato, los

cuales dependen de las caractersticas de la matriz que se este utilizando para la

fermentacin, siendo ste, uno los principales factores que afectan el diseo y las

estrategias de control.

Los criterios ms importantes para el diseo de un biorreactor pueden resumirse del

siguiente modo dependiendo del tipo de biorreactor y la fermentacin a utilizar:

1. El tanque debe disearse para que funcione aspticamente durante numerosos das,

para evitar la aparicin de contaminantes en las operaciones de bioprocesos de larga

duracin.

2. Debe permitir una mayor rea de contacto entre las fases bitica y abitica del

sistema, es decir, se debe proporcionar un sistema adecuado de aireacin y agitacin

para cubrir las necesidades metablicas de los microorganismos.

3. El consumo de energa debe de ser el mnimo posible.

4. Entradas para la adicin de nutrientes y el control de pH.

5. El crecimiento microbiano es generalmente exotrmico, por lo que, el biorreactor debe

facilitar la transferencia de calor, del medio hacia las clulas y viceversa, a medida que

se produce el crecimiento celular, adems de mantener estable la temperatura

deseada.

6. Mantener las clulas uniformemente distribuidas en todo el volumen de cultivo.

7. Suministrar oxgeno a una velocidad tal que satisfaga el consumo.

8. El diseo debe ser tal que permita mantener el cultivo puro; una vez que todo el

sistema ha sido esterilizado y posteriormente inoculado con el microorganismo

deseado.

Los biorreactores ms utilizados a nivel industrial estn provistos de mecanismos de

agitacin, dispersin y aireacin as como de sistemas para el control de la temperatura, pH.

Los biorreactores deben ser optimizados para obtener la mxima concentracin de productos

de la fermentacin, como lo son la biomasa microbiana y/o metabolitos en un tiempo mnimo

y a menor costo de produccin.

Biorreactores para Fermentacin en Medio Slido

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

23

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

La ltima dcada ha sido una de las ms importantes para el desarrollo en el diseo,

operacin y escalamiento de biorreactores para la fermentacin en medio slido. Los tipos

de biorreactores ms estudiados han sido los de bandeja y los de tambor rotatorio y desde

hace pocos aos se han introducido un nuevo tipo de biorreactores en fermentacin en

medio slido denominados de cama empacada o columna de lecho fijo.

Algunos de los biorreactores utilizados a escala laboratorio son cajas petri y matraces

Erlenmeyer. Estos son utilizados por su simplicidad, los cuales no operan con aeracin ni

agitacin forzada, en ellos solamente es controlada la temperatura del cuarto de incubacin.

Dentro de los procesos de fermentacin en medio slido existen actualmente dos categoras:

a escala laboratorio en las cuales se utilizan pequeas cantidades de medio slido hasta

pocos kilogramos, y el otro que es a escala piloto y escala industrial en donde se utilizan

desde kilogramos hasta toneladas. En la primera categora existen muchos diseos de

biorreactores, los cuales llegan a ser muy sofisticados, mientras que en la segunda categora

es poca la variedad de biorreactores utilizados, solo algunos de los biorreactores a nivel

industrial pueden operar en condiciones estriles.

Biorreactor en Columna

Uno de los ms interesantes sistemas para fermentacin en medio slido a nivel laboratorio

fue el desarrollado y patentado por el grupo del Instituto para la Investigacin y Desarrollo

(IRD) en Francia, entre 1975 y 1980, compuesto por pequeas columnas de cuatro

centmetros de dimetro y veinte centmetros de altura, el cual es llenado con un medio

previamente inoculado y puesto en un termorregulador de agua.

El equipo est conectado a una columna de cromatografa de gases para monitorear la

produccin de CO2, resultado de la respiracin del microorganismo y de sus reacciones

metablicas. La demanda de oxigeno se cubre por medio de aeracin forzada utilizando

compresores con sistemas de regulacin de presin para evitar la compactacin excesiva del

lecho. La geometra y diseo de las columnas permite que sea un equipo barato, debido a

que son elaboradas a base de vidrio, por lo que la remocin del calor exotrmico de la

fermentacin se lleva a cabo de manera eficiente. Requiere de poca cantidad de medio de

cultivo y la fcil adaptacin del equipo a sistemas ms rudimentarios en cuanto a

equipamiento y cuantificacin de productos, le confiere practicidad de uso. Sin embargo,

para llevar a cabo las lecturas de los parmetros cinticos durante la fermentacin es

necesario sacrificar una columna completa, ya que el diseo de la misma no permite tomar

muestras. Este equipo es conveniente en las primeras etapas del desarrollo de un bioproceso

ya que es adecuado para estudios de caracterizacin y optimizacin de la composicin del

medio de cultivo, y para cuantificar los datos necesarios para llevar a cabo el clculo de

parmetros cinticos.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

24

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

BIORREACTOR

VENTAJAS

DESVENTAJAS

Escala Laboratorio

Columna

Columna Estril

Tambor horizontal

Zymotis

Growtek

Econmico,

fcil

montaje, monitoreo y

control de humedad,

temperatura, biomasa

y CO2, Conexin en

forma

continua

de

varias columnas.

Control de humedad y

temperatura. Sistema

de esterilizacin previo

inoculacin y toma de

muestra.

Mayor

aireacin

y

mezclado del sustrato.

Existen varios diseos

con

modificaciones

que

mejoran

la

remocin del calor.

Canales preferenciales

de O2, dificultad en la

toma de muestra y

problemas

en

la

eliminacin de calor.

Formacin

de

gradientes

de

concentracin de O2 y

nutrientes.

Dao de estructura

micelial. Dificultad en

el

control

de

temperatura

y

humedad.

Poco

volumen utilizado en

el tambor.

Mejor transferencia de Problemas de asepsia

calor.

en el proceso. Mayor

compactacin de la

cama de sustrato.

Facilidad en la toma de No cuenta con un

muestra.

Mayor sistema de aireacin.

contacto

entre

el Solo

se

pueden

medio de cultivo y el manejar

una

sola

soporte slido. Menor carga de 400 mL de

acumulacin de calor medio

lquido

por

en

la

cama

de fermentacin.

sustrato.

Menor

tiempo

de Transferencia

no

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

25

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Proceso Continuo

Columna Charola

residencia.

Mejor

mezclado

y

crecimiento

fngico.

Mayor asepsia.

Econmico.

Alta

transferencia de O2 y

aireacin.

Mayor

transferencia

de

nutrientes.

Fcil

remocin

de

temperaturas

elevadas.

homognea de

calor. Aglomeracin de

clulas

por

rompimiento micelial.

Primer

Prototipo.

Optimizar la cantidad

y tamao de charolas

en el volumen del

cilindro.

Escala Piloto y/o Industrial

Biocon

Lecho Fluidizado

Automatizado en el

control de las variables

de

estudio

del

crecimiento

microbiano.

Altos

niveles de asepsia.

Equipo compacto.

Operacin de forma

continua.

Menor

aglomeracin

del

sustrato.

Incremento

en la transferencia de

O2

y

humedad.

Variedad

de

configuraciones

de

soportes.

Dificultad en la toma

de muestra. Rpida

generacin de calor

exotrmico

por

crecimiento

microbiano.

Formacin de altos

esfuerzos

cortantes

que pueden afectar al

microorganismo

y

rendimiento

del

producto.

Tabla. Clasificacin y diferencias en

biorreactores a nivel laboratorio,

piloto e industrial

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

26

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Figura. Biorreactor en

columna

Biorreactor de Columna Estril

Diseado por un grupo del Instituto Nacional de la Investigacin Agronmica (INRA) en

Francia, tomando como base de diseo al biorreactor en columna. Se elaboraron varios

prototipos previos al modelo desarrollado en el ao 2000. Este biorreactor trabaja con un

volumen de 1 litro, cuenta con un muestreador de humedad relativa y un sistema de

calefaccin en la cabeza de la columna, mientras que en el circuito de operacin se

encuentra un sistema de enfriamiento, utilizando agua fra, el cual rodea una resistencia de

calentamiento.

Figura. Biorreactor

estril

(1) Tapa de calefaccin

(2) Termmetro

(3) Tamiz de acero

(4) Medidor de temperatura

del aire en la entrada.

(5) Medidor de humedad

relativa.

(6) Resistencia

(7) Medidor de temperatura

del agua

(8) Medidor de flujo msico.

(9) Medidor de nivel

(10) Chaqueta aislante.

Dichas modificaciones permiten una mejor regulacin del contenido de agua durante el

proceso. Es posible la toma de muestra de la columna de forma asptica abriendo la tapa

superior, la cual dispone de un dispositivo de flama que impide problemas de contaminacin.

Se trabaja con varios biorreactores conectados a un sistema de control automtico por

computadora, el cual regula temperatura, humedad y aireacin a travs de la cama del

sustrato. Debido a que el equipo cuenta con un sistema de control, es adecuado para llevar

estudios de perfiles de velocidad de flujo del aire suministrado, as como de temperatura,

permitiendo evaluar parmetros necesarios para llevar a cabo estudios de escalamiento.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

27

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Tambor horizontal

Uno de los biorreactores en estado slido ms utilizado son los llamados tambor horizontal,

el cual se ha diseado de varias formas: como un contenedor rotatorio, perforado o con

paletas, con el fin de obtener una agitacin continua del sustrato slido para incrementar el

contacto entre las paredes del biorreactor y el sustrato, as como, proveer mayor oxgeno al

microorganismo. Los equipos rotatorios, desarrollados por el grupo Several, consisten de un

cilindro, con o sin chaqueta con agua para el control de temperatura, el cual gira lentamente

volteando al medio de cultivo ayudado de pestaas que se encuentran adheridas a la pared.

Este tipo de biorreactor presenta dificultades en el control de temperatura y humedad

debido a problemas de aglomeramientos de clulas por ruptura micelial. En cambio los

biorreactores de tipo tambor con paletas, vuelve ms eficiente la trasferencia de oxgeno y

disminuye la aglomeracin de partculas de sustrato durante el crecimiento microbiano. Sin

embargo, generalmente, un biorreactor de fermentacin slida con agitacin permanente,

aunque sea suave, puede modificar la estructura del medio slido.

Adems, dependiendo de la naturaleza de la partcula del soporte slido, esta agitacin

puede llegar a ser abrasiva causando daos al micelio. Se han diseado sistemas continuos

de tambor rotatorio con el fin de mejorar los sistemas de control de temperatura y humedad,

sin embargo, a medida que aumenta el volumen del sistema fermentativo la remocin de

calor por las paredes del biorreactor se vuelve ms ineficiente.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN

Figura. Biorreactor Tambor

Horizontal

a) ROTATORIO

(1) Entrada de aire

(2) Embalaje rotatorio

(3) Conector

(4) Boquillas de entrada de aire

(5) Lnea de aire

(6) Rodillos

(7) Tambor rotatorio

(8) Medio slido

(9) aro

(10) Chaqueta aislante.

b) CON PALETAS

(1) Entrada de aire

(2) Medidor de temperatura

(3) Chaqueta de agua

(4) Paletas

(5) Salida de aire

(6) Motor para agitacin

(7) Reactor

(8) Medio slido

(9) rbol de agitacin

BIORREACTORES

(10) Chaqueta aislante.

28

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Biorreactor Zymotis

Diseado y desarrollado por el grupo ORSTOM (hoy IRD de Francia), el cual consiste de

platos verticales por donde internamente hay transferencia de calor debido a la circulacin

de agua fra, mientras, que el aire previamente temporizado es introducido por el fondo del

sistema. Entre cada plato se carga el medio slido previamente inoculado, dicha cama se

mantiene esttica durante la fermentacin. Este sistema es parecido a los biorreactores de

columna, con la diferencia de que las capas de sustrato estn verticalmente fijas, por lo

tanto es difcil trabajar en condiciones aspticas. Adems, existe mayor posibilidad de que la

cama de sustrato presente un encogimiento del volumen durante el crecimiento del micelio,

provocando que el contacto con los platos verticales disminuya a medida que la

fermentacin progrese, lo cual llevara la formacin de canales pobres en transferencia de

calor y oxgeno.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

29

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Figura. Biorreactor

Zymotis

(1) Platos verticales

intercambiadores de calor

(2) Cama de sustrato

(3) Entrada de agua

(4) Salida de agua

(5) Termostato

Biorreactor Growtek.

Es uno de los ltimos fermentadores diseado por el Departamento de Biotecnologa,

Agricultura e Ingeniera en Alimentos del Instituto Tecnolgico de la India, llamado Growtek.

Consiste de un envase de 16 cm de altura y 11.3 cm de dimetro, que tiene un tubo, de 2.6

cm de dimetro y 8.5 cm de altura, pegado a la base con una inclinacin de 15 con

respecto a la vertical. El cuerpo del recipiente y del tubo externo est hecho de

policarbonato, y las tapas de ambos son de polipropileno. Este biorreactor tiene dentro del

envase un depsito de polipropileno que contiene una tela de fibra de vidrio en el fondo,

donde se sostiene el sustrato. La fermentacin ocurre en la vasija cilndrica y el medio es

introducido por el tubo inclinado. Dicho dispositivo tambin permite la dosificando de agua

para mantener la humedad adecuada para el crecimiento microbiano. Sin embargo, no

cuenta con un sistema de medicin de la variacin de temperatura y no es posible la toma

de muestra sin descartar toda la cama del sustrato.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

30

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Figura. Biorreactor

Growtek

(1) Entrada de aire estril

(2) Entrada de agua estril

(3) Distribuidor de aire

(4) Entrada para el

termmetro

(5) Charola

(6) Chaqueta para el control

de temperatura

(7) Columna de acrlico

(8) Entrada de agua

(9) Salida de agua

Al momento solo se han realizado experimentos cuyos resultados han estimulado la

continuacin del estudio de caracterizacin total del biorreactor y la optimizacin de los

procesos para los que se puede aplicar.

Biorreactor Biocon.

Biocon dise, desarroll y patent un nuevo biorreactor llamado PlaFactorTM para llevar a

cabo fermentaciones usando matrices slidas. El sistema fue higinicamente diseado y

automatizado para un proceso de cultivo en charola, el cual ya es utilizado eficientemente

en plantas industriales en Biocon, en el desarrollo de productos de uso alimenticio. La

fermentacin se lleva a cabo en un biorreactor controlado por computadora. Todas las

operaciones del proceso fermentativo, como esterilizacin, enfriamiento, inoculacin,

control, recuperacin de producto y post-esterilizacin, se realiza en un solo equipo. El

equipo consta de charolas selladas colocadas una sobre la otra formando dos torres unidas

por un eje central. Cada mdulo cuenta con un brazo de mezclado, el cual rota alrededor

axialmente, y con canales de remocin de calor metablico, control de humedad, aireacin y

vapor para la esterilizacin. Este equipo fue diseado con el objetivo de reemplazar los

cuartos de incubacin por un equipo ms compacto.

El equipo de PlaFactor TM es un sistema que cuenta con estudios del uso cultivos slidos

para la produccin de agentes de biocontrol y productos farmacuticos a nivel industrial, lo

cuales requieren altas condiciones de ascepcia y condiciones de alta precisin.

Biorreactor de lecho fluidizado.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

31

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Sistema de operacin en modo continuo el cual puede ser operado por altos periodos de

tiempo a un alto valor de productividad. Los primeros biorreactores constaban de un cilindro

de vidrio, con o sin chaqueta, llenado por una carga completa de lecho o sustrato, sin

embrago causaba problemas de compactacin similares a los presentados en los equipos de

cama empacada. Las variaciones en el lecho han permitido un mejor funcionamiento de este

sistema, ya que se utilizan pedazos de esponjas, troncos naturales (loofa, coyonoxtle),

polmeros sintticos (espumas de poliuterano, poliestireno), as como tambin canastas o

cajas delgadas de acero inoxidable, que cuenten con perforaciones que permiten tener una

eficiente inmovilizacin de las clulas en el soporte con el medio de cultivo. Dichos soportes

son llenados por el medio solid a fermentar, los cuales fueron previamente colocados a lo

largo del contenedor.

El principio del diseo se basa en proveer agitacin y aireacin por flujo forzado de aire

proveyndolo por la parte del cilindro a travs de una bomba. El sistema provee un

incremento en la transferencia de oxgeno a la cama de sustrato, sin embargo, se presenta

dao al inoculo por causa del gran esfuerzo de corte generado, adems de que se forman

gradientes de temperatura a travs de la columna que pueden afectar al producto deseado.

Figura. Biorreactor de

leche fluidizado

(1) Camas de esponja de

loonfa

(2) Medio de cultivo

(3) Difusor de aire

(4) Entrada de aire

(5) Entrada de agua

(6) Salida de agua

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

32

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

CONTROL DEL FERMENTADOR O BIORREACTOR

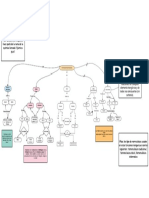

Inicialmente, se plantean tres lazos simples de control por realimentacin individuales sobre

cada uno de los estados fsicos del sistema (Producto, Sustrato y Biomasa) asumindolos

como la salida de inters, usando su variable manipulable asociada como accin de control

total (Tasa de Dilucin de sustrato, Concentracin de sustrato de alimento y recirculacin

respectivamente). A partir del anlisis dinmico y los resultados obtenidos con los lazos

individuales, se proponen un controlador multilazo y otro del tipo multilazo con

desacopladores que buscan combinar el efecto dinmico de las acciones individuales de

control probadas y reducir efectos negativos de sus interacciones.

Controladores PID lazos simples de realimentacin:

Se usar como entrada de control de la concentracin de producto la tasa de dilucin de

sustrato Ds, y se visualiza un objetivo interesante el cual es maximizar la concentracin de

etanol producida, de forma tal que se minimicen las oscilaciones evitando as aumentos en la

tasa de concentracin de etanol y prdidas de sustrato residual. Para este ltimo efecto, vale

la pena mencionar la propuesta de un controlador de concentracin de sustrato con el fin de

regular lacantidad presente en el biorreactor y evaluar su comportamiento respecto al

desempeo global de la fermentacin. Dado que tambin se cuenta con un trmino nuevo

de recirculacin de Biomasa en el sistema a controlar, se propone un lazo de control simple

PID con el fin de mantener constante en un valor deseado la concentracin de

microorganismos, e igualmente, observar el comportamiento de las otras variables del

biorreactor. Esto permitir sacar conclusiones acerca de la estabilidad del sistema y el rango

de operabilidad que ofrecen los controladores de lazos simples propuestos. Figuras 3 a. 4 a. y

5 a.

Control de Producto:

Se considerar como cero (0) la Recirculacin de Biomasa al tanque de proceso y por

consiguiente, la Tasa de Dilucin de Biomasa Dr se har nula con el fin de permitir que la

accin de control Ds tenga un efecto dinmico directo sobre la variable en cuestin y no

influya en la poblacin de microorganismos en el biorreactor.

En caso que se manipulara la tasa de dilucin de recirculacin de biomasa Dr, se influira en

la productividad y en las dinmicas internas del sistema, representando una perturbacin

adicional.

Se encontr que la relacin de ganancia entre la variable manipulada (Ds) y la controlada es

inversa (P). La Figura 3.b, muestra la respuesta del Producto bajo la accin del controlador

usando los parmetros kp = -0.095 [(1/h)/(g/L)], ki = -0.01 [s] y kd = 0.015 [s], ante

perturbaciones tipo escaln en la concentracin de sustrato de entrada al reactor aplicadas

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

33

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

en los tiempos 30, 60, 90 y 120 horas. La accin de control

aplicada se ve

en la Figura 3. c. Llendo un poco ms lejos en el anlisis de la influencia del control del

producto sobre los dems estados del reactor, con el fin de buscar una relacin entre la

variable manipulada Ds y la Biomasa y el Sustrato, se observa el comportamiento

estabilizante de la tasa de Dilucin de sustrato sobre la cantidad de sustrato en el reactor. Es

decir, ya que lo que realmente se manipula para controlar la cantidad de producto es el

alimento de los microorganismos, la concentracin de sustrato en el reactor se estabiliza

pero la concentracin de Biomasa no cambia su carcter oscilatorio radicalmente sino que

dicho comportamiento es disminuido por la influencia del producto en el fermentador y por

la trayectoria que sigue la tasa de dilucin durante la fermentacin para regular el etanol.

Control de Sustrato:

Se usa como variable manipulada la concentracin de sustrato en alimento SIN, la cual

proporciona una seal de referencia para un controlador de concentracin de sustrato que

acta como EFC en el proceso anterior; se asume que el desempeo del mencionado

controlador esclavo' es ptimo y mantiene la accin de control en el valor deseado. Se

considera como mayor perturbacin dentro de este lazo de control los cambios en la tasa de

dilucin de sustrato.

Figura. Lazo de

control del producto

Figura. Concentracin

de producto

Figura. Tasa de

Dilucin de Sustrato

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

34

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Figura. Lazo de

control de Sustrato

Figura. Concentracin

de sustrato en el

Biorreactor

Figura. Concentracin

de sustrato de

entrada

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

35

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Asumiendo que el sistema de una entrada una salida corresponde

a un modelo

de primer orden con retardo de respuesta ante el escaln, se hicieron varios clculos de

juegos de parmetros para los controladores. Los parmetros calculados con el criterio de

ITAE (Smith and Corripio, 1997) garantizaron un desempeo correcto del sistema en un

rango de accin de control amplio. Al analizar el comportamiento del sistema cuando se

hace una regulacin de la concentracin de sustrato dentro del reactor, se encontr que en

caso opuesto al anterior, el efecto es casi nulo sobre la biomasa e igualmente sobre el

producto ya que conserva su tendencia oscilatoria natural, las oscilaciones se presentan

como consecuencia de la trayectoria que sigue la variable de control sobre el sistema. En la

Figura 4. b se muestra la Concentracin de Sustrato en el reactor y en la Figura 4.c la accin

de control.

Control de Biomasa

Debido a la recirculacin de biomasa proveniente del separador a la salida del reactor, es

posible pensar en una corriente de microorganismos que supla la necesidad de agentes

productores de etanol dentro del reactor. La recirculacin, expresada como porcentaje de la

corriente de salida del reactor, determinar que tantos microorganismos son recirculados en

la corriente de realimentacin. El resto se desechan por la lnea de purga como se ve en la

Figura 1. Se usar el porcentaje de recirculacin como accin de control calculada en funcin

del error y con ella se calcular la correspondiente tasa de Dilucin de Recirculacin Dr. Las

perturbaciones a las cuales es sometido el sistema son la concentracin de sustrato de

alimento Sin y la Tasa de Dilucin de Sustrato Ds quienes actuaron como acciones de control

de los lazos anteriores. En la Figura 5.b. se ilustra el comportamiento del controlador usando

como valor deseado para concentracin de biomasa 3 g/L, ante perturbaciones del tipo

escaln positivo y negativo tanto en la concentracin como en la tasa de dilucin de sustrato

de entrada al reactor en los tiempos 30, 60, 90 y 120 horas con valores 225 y 180 g/L y 0.04

y 0.07 1/h respectivamente. El controlador logra mantener la concentracin de

microorganismos constante, por medio de la corriente de recirculacin de la Figura 5.c, en la

segunda perturbacin, la cual motiva un aumento en la recirculacin de microorganismos, su

consumo de sustrato aumenta, y por ende su crecimiento, trayendo consigo un aumento en

la produccin de etanol.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

36

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Figura. Lazo de

control de Biomasa

Figura. Concentracin

de Biomasa en el

reactor

Figura. Accin de

control

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

37

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Otras Propuestas de control:

Para efectos de control, es posible pensar que el control sobre la concentracin de Biomasa

en el fermentador puede ser una herramienta muy til, tanto de la productividad de etanol,

como del ahorro en el sustrato residual porque se presentan condiciones muy convenientes

para una buena fermentacin. Esta afirmacin podra sugerir que los lazos de sustrato y

producto estuvieran abiertos mientras que el lazo de Biomasa lleva el control de la

fermentacin, pero desde el punto de vista operativo debe garantizarse que tanto el sustrato

como el producto mantengan valores viables y que se vean lo menos afectadas posibles por

las perturbaciones. A continuacin se presenta una posible solucin de este tipo. Como se

observ en el anlisis de desempeo de los lazos simples, es posible hacer una regulacin de

las variables controladas y con ello poder mantener el desempeo de las otras en un rango

cercano al deseado, muy cerca del punto de operacin o en estado estable. Estas

caractersticas indican que existe un grado de interaccin entre las tres variables elegidas

como manipulables o manipuladas dentro del sistema Ds, Sin, Dr y las variables u objetivos

de control definidos. Ahora bien, el problema de control radica en la implementacin de lazos

conjuntos que no se afecten mutuamente por el sentido de las acciones individuales

aplicadas por cada uno para la regulacin de Biomasa, Sustrato y Producto.

Control Multilazo:

La aplicacin de un control multilazo en el que los pares de variables Controlada-Manipulada

propuestos son: Biomasa Recirculacin, Sustrato - concentracin de Sustrato de Entrada y

Producto - Tasa de Dilucin de Sustrato. Los lazos que componen esta estructura de control

son todos lazos simples de realimentacin en los cuales, las ganancias fueron ajustadas de

tal modo que no se presentaran muchas oscilaciones ni se afectara significativamente la

ganancia total del sistema en lazo cerrado (Ver Figura 6). Esta estructura se plantea con el

fin de compararla con una estrategia avanzada de lazos multivariable que implique la

utilizacin de desacopladores de las dinmicas no lineales del Biorreactor.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

38

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Figura. Esquema de

Control Multilazo

Control Multivariable:

Surge la posibilidad de plantear un control multivariable para los lazos de Sustrato y

Producto y aplicar un lazo simple PID para el control de la Biomasa (ver Figura 7). Se calcul

tanto la matriz de ganancias estticas para el par Sustrato-Producto y concentracin de

Sustrato en el alimento Sin-Tasa de Dilucin de Sustrato Ds como variables controladas y

manipuladas respectivamente y la matriz de ganancias relativas, que efectivamente

demostraron la conveniencia de las acciones a aplicar. Siguiendo el mtodo planteado en

(Smith and Corripio, 1997) para el clculo de la matriz de desacoplamiento (donde se hace

linealizacin de cada uno de los estados), se obtuvieron las expresiones de los

desacopladores que se aplicaron en simulacin. Es importante anotar que el mtodo seguido

es el mismo, pero que en ningn momento se linealiz el sistema ni se asumi

comportamiento de primer orden. Aunque ese es un procedimiento muy usado para el

diseo de controladores multivariable (Guzmn et al, 2002) representa un grave

inconveniente en procesos con altas no linealidades y fuerte acoplamiento, lo que lo

restringira a un uso en regiones muy reducidas de operacin; lo cual no se desea para el

Biorreactor.

La unin de los lazos independientes tiene un efecto determinantemente positivo sobre la

dinmica del biorreactor. Es posible observar del comportamiento de los tres lazos que cada

una de las acciones de control no tiene que realizar un esfuerzo demasiado grande para

llevar a su respectiva variable controlada al punto deseado cuando se cierran todos los lazos

de control simultneamente. Las acciones de control se suavizan notablemente y el

desempeo del sistema aumenta, ya que es posible llevarlo a condiciones que en lazos

39

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

individuales de control serian

los otros dos estados fsicos.

alcanzables

sacrificando

la

estabilidad de

Figura. Esquema de

Control Multivariable

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

40

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

TIEMPO DE MEZCLADO- EJEMPLO APLICATIVO

La eficiencia en el mezclado es uno de los factores ms significativos en la performance y en

el cambio de escala de un biorreactor. Con frecuencia la agitacin es decisiva en el

rendimiento de los procesos fermentativos y est vinculada con muchos problemas de

cambio de escala del fermentador. La influencia de la escala sobre la eficiencia del mezclado

en un sistema afecta los procesos de transferencia del mismo, debido a esto se pueden

originar gradientes de concentracin, temperatura y oscilaciones de pH que causan

substanciales daos en los microorganismos. Uno de los parmetros ms usado para la

caracterizacin de la agitacin de biorreactores es el tiempo de mezclado. ste se define

como el tiempo que necesita un lquido agitado para alcanzar un grado especifico de

homogeneidad despus que se agrega un trazador en seal pulso.

En la literatura se encuentra informacin para predecir el tiempo de mezclado en sistemas

bifsicos (lquido-gas) (Einsele y Finn, 1980, van`t Riet y Tramper, 1991, Vasconcelos y otros,

1995). La mayora de las correlaciones propuestas han sido determinadas para regmenes de

flujo turbulento (NRe >10000).

En el presente trabajo se determin experimentalmente el tiempo de mezclado en un

biorreactor tanque agitado de laboratorio, cuantificando el modo en que es afectado por

condiciones operativas tales como: velocidad de agitacin, velocidad superficial de gas y

consumo especfico de potencia. Las expresiones obtenidas, junto con resultados de un

trabajo previo (Ducros, 2003), se emplearon para analizar la influencia del cambio de escala

sobre el tiempo de mezclado en la produccin de Staphylococcus aureus Smith. Estas cepas

forman parte de la formulacin de vacunas desarrolladas para combatir la mastitis bovina,

una enfermedad que afecta al ganado bovino lechero.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

41

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

MATERIALES Y MTODOS

Instalaciones y equipos

Las experiencias fueron realizadas en un biorreactor tanque agitado de 2.5 lt de capacidad

de trabajo marca Applikon, equipado con un agitador con dos turbinas tipo Rushton de 45

mm de dimetro y 6 paletas, tres baffles dispuestos a 120 cada uno. El pH fue medido con

un sensor Phoenix esterilizable por autoclavado con controlador Cole Palmer 29041-02. El

aire fue introducido al sistema a travs de un distribuidor situado por debajo del agitador.

Los detalles y dimensiones del fermentador se muestran en la Figura 1. Los datos fueron

registrados en un registrador Linear 1200.

Condiciones Experimentales

El medio usado fue agua destilada.

El efecto de la velocidad de agitacin se estudi en el rango 0.1667 a 13.33 r.p.s., lo que

corresponde a una variacin en el nmero de Reynolds de agitacin en el rango 0.337 a

27x103. La velocidad de agitacin fue controlada por medio de un controlador ADI 1012

(Applikon Instruments). El controlador posee una seal de salida en mA proporcional al

torque. Esta seal fue previamente calibrada con la finalidad de evaluar la potencia

entregada por el sistema de agitacin.

El efecto de la velocidad de aireacin fue estudiado empleando los siguientes valores de

flujo volumtrico de aire por volumen de medio: 0, 0.5, 1, 1.5, 2 v.v.m. El caudal de aire fue

registrado con un medidor de flujo msico AALBORG GFM17.

Determinacin Experimental del Tiempo de Mezclado.

El tiempo de mezclado fue determinado experimentalmente empleando la Tcnica de

Respuesta del pH (vant Riet y Tramper, 1991). El trazador usado fue una solucin de cido

clorhdrico (1 ml. con concentracin 3.9 M), el mismo fue introducido en forma de pulso a 10

mm de la superficie del lquido, las variaciones de pH fueron registradas en funcin del

tiempo. El tiempo de mezclado fue determinado segn el criterio de homogeneidad

determinado por el tiempo que tarda el pH en alcanzar un valor de 5 % del

valor final. La

Figura 2 muestra un perfil experimental tpico obtenido en el presente trabajo para la

respuesta al pulso de cido.

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

42

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

Figura. Diagrama y

dimensiones del

biorreactor. (Dimensiones

en mm.)

Figura. Curva tpica de

respuesta al pulso de cido

para la determinacin del

tiempo de mezclado

RESULTADOS Y DISCUSIN

Consumo de Potencia

En la Figura 3 se muestran los datos experimentales obtenidos para la potencia consumida

en funcin del nmero de Reynolds tomando como parmetro la velocidad de aireacin.

Puede observarse, que para flujo laminar el nmero de potencia disminuye con el aumento

del nmero de Reynolds y que el caudal de aire no tiene influencia sobre la potencia

consumida. En rgimen turbulento, en cambio, para el sistema sin aireacin el nmero de

potencia es constante, y disminuye con el incremento de la aireacin.

Tiempo de Mezclado

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

43

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

En la Figura 4 se muestran los valores experimentales obtenidos

para el tiempo

de mezclado en funcin de la velocidad de agitacin tomando como parmetro el flujo

volumtrico de aire expresado en v.v.m.

Figura. Nmero de potencia

en funcin del nmero de

Reynolds

Figura. Tiempo de mezclado

en funcin de la velocidad

de agitacin

Puede observarse que el efecto de la aireacin sobre el tiempo de mezclado depende del

rgimen de operacin del agitador. A bajas velocidades de agitacin, correspondientes a

nmeros de Reynolds menores de 4000 el tiempo de mezclado disminuye con el aumento de

la aireacin mientras que a altas velocidades de agitacin el efecto se invierte y el tiempo de

mezclado se incrementa o permanece constante con el incremento de las v.v.m. Dichos

NGENIERA DE ALIMENTOS II

MEZCLA DE GASES EN CERVEZA EN BIORREACTORES

44

NIVERSIDAD NACIONAL DEL CALLAO

SCUELA PROFESIONAL DE INGENIERIA DE ALIMENTOS

resultados concuerdan con los trabajos de Pandit y Joshi (1983),

Vasconcelos y

otros (1995). Estos autores manifiestan que este fenmeno es producido por los efectos

opuestos de los mecanismos de mezclado neumtico y mecnico generados por el

distribuidor de aire y por el agitador respectivamente. A altas velocidades de agitacin

(mayores de 6.67 r.p.s.) el agitador controla el rgimen de flujo de manera que cualquier

incremento en la velocidad superficial de aire afecta negativamente la agitacin mecnica

sin que la agitacin neumtica sea suficiente para compensarlo. A bajas intensidad de

agitacin (menores de 2.08 r.p.s.) el gas controla el rgimen prevaleciendo el efecto opuesto.

Entre dichas velocidades se observan condiciones intermedias donde los efectos negativos

de la aireacin sobre la agitacin son ms o menos compensados.