Transformada de Laplace en sistemas de control

automtico

TRANSFORMADA DE LAPLACE

La Transformada de Laplace es una tcnica Matemtica que forma parte de ciertas

transformadas integrales como la transformada de Fourier, la transformada de Hilbert, y la

transformada de Mellin entre otras. Estas transformadas estn definidas por medio de una

integral impropia y cambian una funcin en una variable de entrada en otra funcin en

otra variable. La transformada de Laplace puede ser usada para resolver Ecuaciones

Diferenciales Lineales y Ecuaciones Integrales. Aunque se pueden resolver algn tipo de

ED con coeficientes variables, en general se aplica a problemas con coeficientes

constantes. Un requisito adicional es el conocimiento de las condiciones iniciales a la

misma ED. Su mayor ventaja sale a relucir cuando la funcin en la variable independiente

que aparece en la ED es una funcin seccionada.

Cuando se resuelven ED usando la tcnica de la transformada, se cambia una ecuacin

diferencial en un problema algebraico. La metodologa consiste en aplicar la transformada

a la ED y posteriormente usar las propiedades de la transformada. El problema de ahora

consiste en encontrar una funcin en la variable independiente tenga una cierta expresin

como transformada.

Definicin de la Transformada

Sea f una funcin definida para

, la transformada de Laplace de f(t) se define

como

cuando tal integral converge

Notas

1. La letra s representa una nueva variable, que para el proceso de integracion

se considera constante

2. La transformada de Laplace convierte una funcion en t en una funcion en la

variable s

3. Condiciones para la existencia de la transformada de una funcin:

De orden exponencial

Continua a trozos

En ingeniera es usual describir los sistemas lineales mediante sus funciones de

transferencia en vez de con sus ecuaciones diferenciales de la forma. Por ejemplo el

siguiente sistema de control mediante retroalimentacin, dado por el siguiente diagrama

En este sistema buscamos obtener la

solucin transformada Y(z)

mediante

Inicialmente

el

siguiente

proceso.

X(z) a partir del sistema dado por la

obtenemos

funcin de transferencia

F(z). La funcin X(z) se transforma en el sistema dado por G(z) obtenindose S(z). Finalmente E(z) = Y(z) S(z), que a su vez vuelve a ser utilizada para obtener una nueva

X (z) mediante el proceso dado por la funcin de transferencia F(z). Buscamos la funcin

de transferencia

�Para ello utilizamos que

Como

de donde

A partir de esta funcin de transferencia puede la estabilidad del sistema de control por

retroalimentacin planteado calculando los polos de T(z).

Por ejemplo, supongamos que

Es inmediato ver

que

y resolviendo la ecuacin

obtenemos como posibles races

, por lo que el sistema ser inestable. Adems,

podemos expresar la ecuacin diferencial lineal que define el sistema teniendo en cuenta

que

de donde

y definiendo

y sabiendo como se construye la funcin de

transferencia, tenemos que el sistema vendr dado por las ecuaciones

Para finalizar, podemos comprobar el carcter inestable del sistema de retroalimentacin

del ejemplo anterior considerando la funcin rampa

�cuya grfica es

Entonces su Transformada de Laplace es

de donde la Transformada de Laplace de x viene dada por

Obtenemos su Transformada inversa

donde

de la funcin x en en intervalo [1, 20] es

�lo cual ejemplifica la inestabilidad de este sistema concreto.

Funcin de transferencia en los sistemas de control

Su estudio se enfoca dos teoras: la clsica y la moderna.

Teora clsica:

Es la ms sencilla porque en ella no interesa conocer en detalle lo que sucede dentro del

sistema solo interesa la relacin entrada-salida del sistema.

teora moderna:

Analiza los sistemas automticos desde el punto de vista interno, si interesa conocer lo

que sucede dentro del sistema.

Por medio de la teora clsica se puede conocer de forma sencilla:

- Cmo va a comportarse el sistema en cada situacin: segn la

entrada que se produzca en el sistema, sabremos cul ser la

respuesta salida.

- La estabilidad del mismo: (saber si la respuesta del sistema se

mantendr siempre dentro de unos lmites determinados, o llegar

en algn momento a ser inestable)

Concepto:

�La funcin de transferencia de un sistema de control se define como el

cociente entre las transformadas de Laplace de las seales de salida y de

entrada.

Polos y ceros de la funcin de transferencia:

-Los ceros son las races que toma el numerador al igualarse a cero

-

Los polos son las races que toma el denominador al igualarse a cero

Estos valores representa la regin frontera a la que no debe llegar ya sea la

respuesta del sistema, ya que de lo contrario llegar a la regin nula o se ir al

infinito.

Las races de la ecuacin caracterstica, las cuales son los polos de la funcin de

transferencia, deben ser reales o deben ocurrir como pares de complejos

conjugados. En adicin, las partes reales de todos los polos deben ser negativas

para que el sistema sea estable.

Un sistema es estable si todos su polos se ubican en el lado izquierdo del plano

S.

Operaciones con diagramas de bloques:

- Los diagramas de bloques se pueden obtener a partir de las funciones de

transferencia. Existen mtodos para reducir los diagramas ya que son

complicados:

Bloques en serie: La funcin de transferencia global para un sistema compuesto

por n bloques en serie, es igual al producto de las funciones de transferencia

aisladas.

�Sustituyendo en (2) el valor de R1(S) dado en (1) :

R2(S)= R(S).G1(S).G2(S), y repitiendo hasta la ecuacin (n) resulta:

C(S)= R(S).G1(S).G2(S). .Gn(S). Entonces resulta para la funcin de

transferencia global:

G(S) = C(S) / R(S) = G1(S).G2(S). .. . Gn(S)

Bloques en paralelo: La funcin de transferencia global para un sistema compuesto por

n

bloques en paralelo, es igual a la suma de las funciones de transferencia

aisladas.

�G(S) = C(S) / R(S) = G1(S) + G2(S) + ..+ Gn(S)

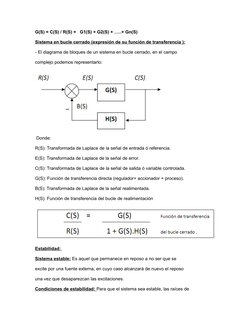

Sistema en bucle cerrado (expresin de su funcin de transferencia ):

- El diagrama de bloques de un sistema en bucle cerrado, en el campo

complejo podemos representarlo:

Donde:

R(S): Transformada de Laplace de la seal de entrada referencia.

E(S): Transformada de Laplace de la seal de error.

C(S): Transformada de Laplace de la seal de salida variable controlada.

G(S): Funcin de transferencia directa (regulador+ accionador + proceso).

B(S): Transformada de Laplace de la seal realimentada.

H(S): Funcin de transferencia del bucle de realimentacin

Estabilidad:

Sistema estable: Es aquel que permanece en reposo a no ser que se

excite por una fuente externa, en cuyo caso alcanzar de nuevo el reposo

una vez que desaparezcan las excitaciones.

Condiciones de estabilidad: Para que el sistema sea estable, las races de

�su ecuacin caracterstica (sus polos) deben estar situadas en la parte

negativa del plano complejo de Laplace.

Aplicaciones actuales del control en Ingeniera Aeronutica

Grandes estructuras

espaciales. Es frecuente

escuchar que el despliegue

de una antena o telescopio en

el espacio ha ocasionado

algunos problemas tcnicos,

algunos de ellos sumamente

costosos o incluso que han

inutilizado completamente la

estructura. Estos despliegues

y acoplamientos de

componentes deben basarse

en el control.

Control de la combustin. Se trata de un tema relevante en la industria

aeronutica y aeroespacial en las que se hace imprescindible controlar las

inestabilidades en la combustion que, normalmente, viene acompaada de

perturbaciones acsticas considerables. En el pasado se ha realizado el nfasis en

los aspectos del diseo, modificando la geometra del sistema para interferir la

interaccin, combustin-acstica o incorporando elementos disipativos. El control

activo de la combustin mediante mecanismos trmicos o acsticos, es un tema

en el que casi todo est por explorar

Control de Fluidos. Se trata de un problema con mucha importancia en

aeronutica puesto que la dinmica estructural del

avin (en sus alas, por ejemplo) est acoplada

con el flujo del aire en su entorno. Aunque en los

aviones convencionales se puede en gran medida

ignorar este acoplamiento, es probable que los

aviones del futuro tengan que incorporar

�mecanismos de control para evitar la aparicin de turbulencias en torno a las alas.

Desde un punto de vista matemtico casi todo est por hacer, tanto en lo que

respecta a la modelizacin, al control y a los aspectos computacionales.

LOS PACS

Los ingenieros de grandes compaas con la tarea de resolver los problemas de bajo

rendimiento computacional y aumentar las capacidades bsicas de los PLCs fueron los

que consideraron las PCs para control industrial para obtener la flexibilidad ofrecida por

software y el hardware de alto nivel. Sin embargo, utilizar las PCs para control industrial

en aquella poca tambin significa lidiar con debilidades inherentes como estabilidad,

confiabilidad, y herramientas de programacin no familiares.

El paso evolutivo obvio en estas herramientas fue el desarrollo de productos que ofrecen

la ventaja en ambas plataformas. Compaas como Rockwell, Siemens, GE Fanuc, y

Beckhoff vieron la necesidad de estos dispositivos y hoy da ofrecen plataformas

completas basndose en este concepto. Los nuevos controladores resultantes, diseados

para lograr aplicaciones ms especializadas, combinan lo mejor de las caractersticas

PLC con lo mejor de las caractersticas de las PCs. El analista industrial ARC nombr a

estos dispositivos controladores de automatizacin programable, o PACs.

QU ES UN PAC?

Un PAC (Programmable Automation Controller) es una tecnologa industrial orientada al

control automatizado avanzado, al diseo de equipos para laboratorios y a la medicin de

magnitudes anlogas. El PAC se refiere al conjunto formado por un controlador (una CPU

tpicamente), mdulos de entradas y salidas, y uno o mltiples buses de datos que lo

interconectan

todo.

Este controlador combina eficientemente la fiabilidad de control de un autmata o PLC

junto a la flexibilidad de monitorizacin, clculo y desempeo de un computador

industrial.

Los PACs pueden utilizarse en el mbito investigador y de laboratorios, pero es sobre todo

en el industrial, para control de mquinas y procesos, donde ms se utiliza. A destacar los

siguientes: mltiples lazos cerrados de control independientes, lazos de control robusto,

adquisicin de datos de precisin, anlisis matemtico y memoria profunda,

monitorizacin remota, visin artificial, control de movimiento y robtica, seguridad

controlada, administracin de recursos ARP o SAP, entre otros.

�Los PACs de se comunican usando los protocolos de red abiertos como TCP/IP u OPC.

Especficamente los PACs Beckhoff prcticamente estn abiertos a todos los protocolos

industriales como lo son EtherCAT, Lightbus, PROFIBUS DP / FMS, Interbus, CANopen,

Multi-Master , DeviceNet, ControlNet, Modbus, Fipio, CC-Link, SERCOS RS232/RS485,

Ethernet TCP / IP, Ethernet / IP, PROFINET, USB, entre otros.

QU ES UN PLC?

El PLC es un dispositivo electrnico que puede serprogramado por el usuario y se utiliza

en la industria para resolver problemas de secuencias en la maquinaria o

procesos, ahorrando costos en mantenimiento y aumentando la confiabilidad de los

equipos. Es importante conocer sus generalidades y lo que un PLC puede hacer por tu

proceso, pues podras estar gastando mucho dinero en mantenimiento y reparaciones,

cuando estos equipos te solucionan el problema y se pagan slos.

Adems, programar un PLC resulta bastante sencillo. Anteriormente se utilizaban los

sistemas de relevadores pero las desventajas que presentaban eran bastantes; ms

adelante mencionaremos algunas. La historia de los PLC nos dice que fueron

desarrollados por Ingenieros de la GMC (General Motors Company) para sustituir sus

sistemas basados en relevadores.

La palabra PLC es el acrnimo de Controlador Lgico Programable (en ingls

Programmable Logic Controler).

PLCS Y RELEVADORES

Los sistemas de relevadores eran utilizados para un proceso especfico, por lo

tanto su funcin era nica. Pensar en cambiar el proceso era un caos y el cambio requera

volver a obtener la lgica de control y para obtenerla se tenia que realizar un anlisis

matemtico. Tambin haba que modificar el cableado de los relevadores y en algunos

casos incluso era necesario volver a hacer la instalacin del sistema.

En cambio, el PLC es un sistema de microprocesador; en otras palabras una

computadora de tipo industrial. Tiene una Unidad central de procesamiento mejor

conocido como CPU, interfaces de comunicacin, y puertos de salida y entrada de tipo

digital o anlogo, etc., y estas son solo algunas de sus caractersticas ms sobresalientes

CAMPOS DE APLICACIN DEL PLC

En la actualidad el campo de aplicacin de un PLC es muy extenso. Se utilizan

fundamentalmente en procesos de maniobras de mquinas, control, sealizacin, etc. La

aplicacin de un PLC abarca procesos industriales de cualquier tipo y ofrecen conexin a

�red; esto te permite tener comunicado un PLC con una PC y otros dispositivos al mismo

tiempo, permitiendo hacer monitoreo, estadsticas y reportes.

VENTAJAS DEL PLC

Hablar sobre las ventajas que ofrece un PLC es un tema largo, pero aqu te

presentare las ms importantes:

Ofrecen las mismas ventajas sobre la lgica cableada, principalmente por su

variedad de modelos existentes.

Menor tiempo empleado en su elaboracin.

Podrs realizar modificaciones sin cambiar cableado.

La lista de materiales es muy reducida.

Mnimo espacio de aplicacin.

Menor costo.

Mantenimiento econmico por tiempos de paro reducidos.

LAS FUNCIONES BSICAS DE UN PLC SON LAS SIGUIENTES:

Deteccin

El PLC detecta seales del proceso de diferentes tipos.

Mando

Elabora y enva acciones al sistema segn el programa que tenga.

Dialogo hombre maquina

Recibe configuraciones y da reportes al operador de produccin o

supervisores.

Programacin

El programa que utiliza permite modificarlo, incluso por el operador, cuando se

encuentra autorizado.

Por todo esto es evidente que por medio de la implementacin de un sistema de

control

PLC es

posible hacer

automtico prcticamente cualquier

proceso, mejorar laeficiencia y confiabilidad de la maquinaria, y lo ms importante bajar

los costos.En suma, se pagan solos.

DIFERENCIAS Y SIMILITUDES ENTRE UN PAC Y UN PLC

Los PACs y PLCs tienen varias cosas en comn. Internamente, ambos incluyen

una fuente de potencia, un CPU, un plano trasero o dispositivo de E/S, y mdulos. Tienen

registros de memoria que reflejan los canales de E/S individuales en los mdulos. Sin

embargo, las siguientes diferencias resultan muy significativas.

En su estudio de Generalidades de los Controladores Lgicos Programables a

Nivel Mundial, ARC identific 5 caractersticas principales en los PAC:

Funcionalidad de dominio mltiple, al menos dos de lgica, movimiento, control

PID, y proceso en una sola plataforma

Plataforma de desarrollo sencillo de disciplina mltiple incorporando etiquetas

comunes y una base de datos sencilla para tener acceso a todos los parmetros y

funciones

Herramientas de software que permiten disear flujo del proceso a travs de varias

mquinas o unidades de proceso, junto con el IEC 61131-3, gua del usuario y

administracin de datos

Arquitecturas modulares, abiertas que reflejan las aplicaciones industriales a partir

de un despliegue de maquinaria en fbricas en plantas de proceso

Uso de estndares de la industria para interfases en red, lenguajes, etc., como

bsquedas TCP/IP, OPC y XML, y SQL

VENTAJAS DE LOS PACs EN LA ADQUISICI NDE DATOS

Una ventaja de los PAC al compararse con los PLCs, son la habilidad para

procesar y desempear medidas complejas. Con esta caracterstica, puede combinar

diferentes sistemas de adquisicin de datos como frecuencias, formas de onda, voltajes,

corrientes, control de movimiento e incluso, adquisicin de imgenes. Esto crea un nivel

sin precedentes de manipulacin y estandarizacin en trminos del tipo de seales que

pueden manipularse y procesarse. Los PACs ofrecen cientos de funciones para procesar,

analizar y extraer informacin de estas seales.

CAPACIDAD DE PROCESAMIENTO

La plataforma PACs ofrece procesadores de ltima generacin como los intel Core

2 Dou o incluso Core Quad de punto flotante, y proporciona la habilidad para ejecutar

cientos de iteraciones y clculos PID simultneamente, adems de otros controles

robustos como redes neuronales o lgica difusa.

VENTAJAS DE INTEGRACIN CON SISTEMAS ADMINISTRATIVOS

Usted puede conectarse a aplicaciones empresariales y almacenar datos en bases

de datos o redes corporativas ODBC/SQL activadas. Adems, puede utilizar OPC para

integrarse y comunicarse con sistemas de software y hardware de terceros.

Los PACs automticamente publican sus datos de E/S a un servidor OPC

localizado en la computadora tipo servidor usada para configurar el banco de E/S. La

mayora de los paquetes de software SCADA para Windows soportan OPC, y la mayora

de los proveedores de hardware de E/S industrial proporcionan servidores de OPC para

su hardware. Esto hace ms sencilla la integracin de los PACs con una gran variedad de

hardware de E/S industrial como lo son los controladores lgicos programables (PLCs) y

�otros dispositivos industriales. Usted puede utilizar un paquete SCADA de terceros o el

Mdulo de Registro de Datos y Control.

Los mdulo de administracin de los PACs proporciona herramientas incluidas

para administracin de datos, lectura de datos automatizados, acceso a alarmas y

eventos, tendencias histricas y en tiempo real, redes y seguridad. Estas herramientas le

permiten

desarrollar

rpidamente

aplicaciones

de

monitoreo

distribuidos.

De esta manera, procesos creados con los sistemas PACs son de fcil monitoreo y fcil

modificacin por usuarios autorizados ya sea directamente de la unidad de control, o a

travs de un computadora en red ejecutando un software que soporta los protocolos y

tecnologas de comunicacin estndares para la industria.

A nivel de administracin de nodos y centralizacin de plantas se generan

algoritmos complejos que requieren ejecutarse en conjunto con el resto de la planta.

Para estas aplicaciones, los PACs estn mejor equipados debido a su

configuracin y manipulacin flexible, as como el amplio rango de medidas que pueden

desempear.

CUADRO COMPARATIVO:

�Bibliografia:

http://es.slideshare.net/KJEP/aplicaciones-la-transformada-de-laplace1712469

http://ieshuelin.com/huelinwp/download/Tecnologia/Tecnologia

%20industrial/3-SISTEMAS-DE-CONTROL-AUTOMaTICO.pdf

http://www.esi2.us.es/~fercas/documentos/FCA2Tema3.pdf

http://ricardoprieto.es/mediapool/61/615322/data/ITII_FILES/SISTEMAS_AUTO

MATICOS_DE_CONTROL_1_.pdf