0% encontró este documento útil (0 votos)

276 vistas105 páginasIntercambiadores de Calor

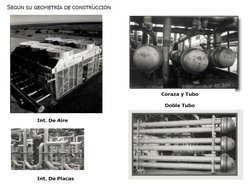

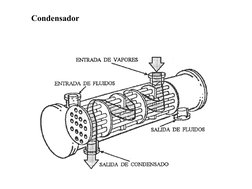

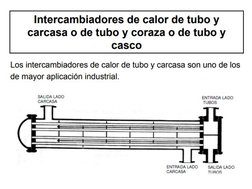

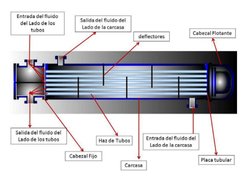

Los intercambiadores de calor transfieren energía calórica entre fluidos o entre fluidos y sólidos. Se utilizan comúnmente en plantas de energía de vapor, plantas químicas, sistemas de calefacción y refrigeración, entre otros. Los tipos más comunes son los intercambiadores de carcasa y tubos, donde un fluido fluye dentro de los tubos y el otro fuera de los tubos.

Cargado por

Gladis tarifaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

276 vistas105 páginasIntercambiadores de Calor

Los intercambiadores de calor transfieren energía calórica entre fluidos o entre fluidos y sólidos. Se utilizan comúnmente en plantas de energía de vapor, plantas químicas, sistemas de calefacción y refrigeración, entre otros. Los tipos más comunes son los intercambiadores de carcasa y tubos, donde un fluido fluye dentro de los tubos y el otro fuera de los tubos.

Cargado por

Gladis tarifaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd