Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Haccp SP

Cargado por

HENRY MONTEALEGRE0 calificaciones0% encontró este documento útil (0 votos)

5 vistas2 páginasTítulo original

HACCP_SP

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

5 vistas2 páginasHaccp SP

Cargado por

HENRY MONTEALEGRECopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

ISSUE REVIEW

Panorama general del HACCP

El concepto de Análisis de Peligros y Puntos Críticos anuales de menos de 2.5 millones de dólares, el HACCP

Seguridad porcina de Control (HACCP por sus siglas en inglés) es un sistema debe implantarse antes del 25 de enero de 2000.

de control de proceso científico ordenado para lograr la

seguridad de los alimentos. Este concepto conforma la Principios del HACCP

estructura básica de un sistema preventivo para la ¿Cómo se usa el concepto HACCP en un estableci-

elaboración segura de productos de los porcicultores miento? Primero, es importante familiarizarse con los siete

estadounidenses. Cabe mencionar que la clave para este principios de HACCP:

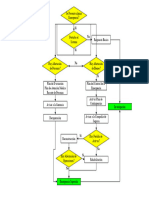

sistema es que es un enfoque preventivo para la 1. Conducir un análisis de peligros. Usando una lista de

elaboración más segura posible de productos cárnicos para pasos que describen la manera en que se elabora un

el consumo humano. Esto significa que los peligros de producto, identificar dónde podrían ocurrir peligros

seguridad de alimentos biológicos, físicos o químicos reales y potenciales.

potenciales, ya sea que ocurran de manera natural en los 2. Identificar los puntos de control críticos (PCCs). Los

alimentos, sean aportados por el medio ambiente o sean PCCs son puntos en los que se pueden instalar

generados por una desviación del proceso de producción, controles para evitar, eliminar o reducir un peligro de

se evitan, eliminan o reducen para elaborar productos seguridad alimenticia.

seguros de los porcicultores estadounidenses. 3. Establecer límites críticos para las medidas preventivas

relacionadas con cada PCC identificado.

Regla Definitiva USDA-FSIS 4. Establecer requisitos de vigilancia de los PCCs. Los

El 25 de julio de 1996, el Servicio de Seguridad e procedimientos deben establecer el uso de los

Inspección de Alimentos del Departamento de Agricultura resultados de vigilancia para ajustar el proceso y

de los Estados Unidos de América (USDA-FSIS por sus mantener el control.

siglas en inglés) decretó nuevos requisitos en un esfuerzo 5. Establecer acciones correctivas. Las acciones

por reducir la incidencia y el número de patógenos en los correctivas se implantan cuando la vigilancia indica que

productos cárnicos y avícolas, reducir la incidencia de han ocurrido desviaciones.

enfermedades relacionadas con el consumo de estos 6. Establecer procedimientos de registro para cada PCC.

productos, y proporcionar un marco de trabajo para la 7. Establecer procedimientos para verificar que el sistema

modernización del sistema de inspección de carnes y aves. HACCP está trabajando correctamente.

Los nuevos reglamentos requirieron el establecimiento de

cuatro nuevos programas, tres como medidas de reducción Implantación de HACCP

de patógenos y uno para el HACCP. El primer programa Estos principios deben usarse para elaborar un plan de

requirió que cada establecimiento elaborara e implantara HACCP para cada producto procesado por un

por escrito procedimientos de operación estándar de establecimiento. Un solo plan HACCP puede también

higiene (POE de higiene). Segundo, se requirió realizar abarcar diversos productos dentro de una sola categoría

pruebas microbianas regulares para los rastros a fin de de procesamiento.

verificar la propiedad de los controles del proceso de las Antes de poder elaborar un plan HACCP, la

plantas para la prevención y remoción de contaminación administración debe comprometerse con el programa. El

fecal y las bacterias relacionadas. Todos los rastros y HACCP es una herramienta importante para proporcionar

plantas elaboradoras de productos molidos crudos deben valor a los clientes. No sólo deseamos comercializar

cumplir con las normas de desempeño para reducción de productos de calidad a nuestros clientes, también

patógenos con relación a la Salmonella para el tercer deseamos asegurar que nuestros productos son seguros.

programa. Por último, todas las plantas de productos Primero, se reúne un equipo HACCP. Este equipo incluirá a

cárnicos y avícolas deben elaborar e implementar la gerencia, a personal involucrado en la elaboración de los

programas HACCP. productos y si son parte del personal de trabajo, al grupo

El USDA-FSIS estableció fechas para implantar estos de control de calidad. Ya que un equipo de HACCP no

programas en las plantas. Todos los establecimientos podrá preparar un análisis de peligros para todos los

inspeccionados debían implantar los POEs de higiene y las productos al mismo tiempo, se deberá elaborar un sistema

pruebas de control de proceso de E. coli antes del 27 de de prioridades para determinar qué productos representan

enero de 1997. Los programas de HACCP debían implantar- más riesgos de seguridad alimenticia. Estos riesgos pueden

se antes del 26 de enero de 1998, en establecimientos ser productos que contienen un pH o actividad de agua en

grandes, definidos como establecimientos con 500 ó más un rango que permitirá a los microorganismos patógenos

empleados. Los establecimientos menores, definidos como crecer, o productos que a menudo se relacionan con

establecimientos con entre 10 y 500 empleados tenían intoxicación por alimentos.

fecha límite hasta el 25 de enero de 1999 para implantar Una vez que se identifica un producto, se establecen

el HACCP. En establecimientos muy pequeños, sus características de acuerdo con un listado de la

establecimientos con menos de 10 empleados o ventas formulación del producto: las técnicas de procesamiento; si

el producto se comercializa refrigerado, congelado o las actividades de sacrificio y producto refrigerado deben

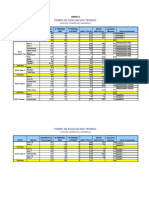

estable para anaquel; y el uso que se le dará. Se elaborará conservarse durante un año, mientras que los registros

un diagrama de flujo que describa el proceso de para los productos congelados, preservados o estables

fabricación. Con este diagrama de flujo, se determinan los para anaquel deben conservarse durante dos años. Todos

peligros biológicos, físicos y químicos potenciales que los registros HACCP deben conservarse en la planta

podrían ocurrir en cada punto de proceso. Éste es el durante un mínimo de seis meses. Después de los seis

análisis de peligros. A continuación, se seleccionan los meses, los registros se pueden almacenar fuera de la

PCCs de los pasos en el diagrama de flujo donde se planta, siempre y cuando se puedan recuperar dentro de

identificaron los peligros potenciales. Los PCCs son las 24 horas siguientes si las autoridades de inspección

puntos, pasos o procedimientos donde algún tipo de lo solicitan.

control puede aplicarse y donde se puede evitar, eliminar Para asegurarse de que un plan HACCP es eficaz, es

o reducir un peligro de seguridad alimenticia. Algunos de vital importancia verificar que el programa funcione.

ejemplos de técnicas de control son la temperatura, el pH, Los registros para un plan HACCP se revisan antes de

la actividad de agua, el tiempo de procesamiento y el embarcar el producto, para asegurar de que se sigue el

contenido de humedad. programa HACCP. Los procedimientos de verificación a

Para cada PCC identificado, se definen límites críticos largo plazo deben integrarse también en un plan HACCP.

o rangos aceptables. Por ejemplo, si un producto se Quizá se necesite hacer cambios a un programa si se

procesa térmicamente, el tiempo a una temperatura modifican o cambian los ingredientes, los procedimientos

interna específica sería un límite crítico. Los de proceso o el equipo. Esto también requerirá de la

requerimientos de vigilancia se establecen entonces para selección o el cambio de PCCs para controlar un paso de

cada PCC. Esto se usa para determinar si ocurre una proceso, si es necesario.

desviación de un límite crítico establecido. Si la Además de establecer un programa HACCP para

temperatura era un límite crítico para un PCC, un lograr la seguridad del producto, es esencial que se sigan

dispositivo de medición/registro de temperatura será buenas prácticas de fabricación en una planta.

necesario para vigilar la temperatura del producto. Si

ocurre una desviación del límite crítico, las acciones

correctivas deben iniciarse para solucionar el problema. Si

un producto no puede recuperarse debido a una

Referencias y Recursos

desviación de un límite crítico, quizá el producto deba International Meat and Poultry HACCP Alliance

eliminarse o destruirse. URL http://ifse.tamu.edu/haccpall.html

Los registros de un plan HACCP se deben archivar en

la planta. Por lo general estos registros deben incluir: Pearson, A.M. and T.R. Dutson, Eds; HACCP in Meat, Poultry and

Fish Processing. Advances in Meat Research Series, Volume 10.

Blackie Academic & Professional, an imprint of Chapman & Hall,

1. Lista del equipo HACCP.

New York, NY, 1995.

2. Descripción del producto y el uso que se le pretende dar.

3. Diagrama de flujo para el proceso de manufactura que USDA/FDA HACCP Training Programs and Resources Database

indique los PCCs. URL http://www.nal.usda.gov/fnic/foodborne/foodborne.htm.

4. Peligros relacionados con cada PCC y medidas Esta base de datos enlista los programas de capacitación para

preventivas. HACCP en todos los E.U.A. (y algunos internacionales); los

recursos de capacitación en HACCP tales como manuales, vídeos y

5. Límites críticos.

libros; y los asesores que trabajan con HACCP. Se incluyen las

6. Sistema de vigilancia. áreas de carnes, aves, mariscos, venta al menudeo, servicios de

7. Planes de acción correctivos para desviaciones de los alimentos y otros de la industria alimenticia.

límites críticos.

8. Procedimientos para llevar registros. USDA-FSIS; Generic HACCP Model for Raw, Ground Meat and

9. Procedimientos para verificar el plan HACCP. Poultry Products. HACCP-3. April 1997.

USDA-FSIS; Hazard Analysis and Critical Control Point (HACCP)

Systems. FSIS Backgrounder. 1993.

El USDA-FSIS también requiere que un plan HACCP USDA-FSIS; HACCP Update. June 17, 1997.

por escrito incluya todos los documentos para la toma de USDA-FSIS; Pathogen Reduction; Hazard Analysis and Critical

decisiones y la documentación de apoyo utilizada para la Control Point (HACCP) Systems. Final Rule. Federal Register 61

elaboración de un plan HACCP. Los registros HACCP para (144):38806-38989; 1996.

For more information, please contact U.S. Meat Export Federation, 1050 17th Street, Suite 2200, Denver, CO, 80265, U.S.A.

Telephone: 1-303-623-6328, Fax: 1-303-623-0297. Or visit the Web site at www.usmef.org

©1999 National Pork Board as implemented by National Pork Producers Council.

También podría gustarte

- Haccp Pan FrancesDocumento48 páginasHaccp Pan FrancesE Yadi Zurita80% (5)

- Aplicación Del HCCP para AlimentosDocumento40 páginasAplicación Del HCCP para AlimentosYenny Suxe SánchezAún no hay calificaciones

- Alimentos EEEDocumento33 páginasAlimentos EEEmiguelAún no hay calificaciones

- HACCP BásicoDocumento6 páginasHACCP BásicomariselaAún no hay calificaciones

- Capacitacion. Introduccion y Lineamientos HaccpDocumento26 páginasCapacitacion. Introduccion y Lineamientos HaccpRosario Miranda100% (1)

- Analisis de Riesgos y Puntos Criticos de ControlDocumento56 páginasAnalisis de Riesgos y Puntos Criticos de ControlEdgar Cotrina RimacAún no hay calificaciones

- HACCPDocumento14 páginasHACCPkeny robinAún no hay calificaciones

- HACCPDocumento12 páginasHACCPpetuniascakeredesAún no hay calificaciones

- Modelo Haccp para Centros de Faenamiento para Ganado PorcinoDocumento24 páginasModelo Haccp para Centros de Faenamiento para Ganado PorcinoJulian Forero Rios100% (1)

- Haccp de Bebida Hecho A Base de Suero de LecheDocumento31 páginasHaccp de Bebida Hecho A Base de Suero de LecheBrayan Chavez Ore100% (1)

- Exposicion HaccpDocumento48 páginasExposicion Haccpesmoquin190% (1)

- Plan Haccp Galletas de SandiaDocumento52 páginasPlan Haccp Galletas de SandiaIraida Janice100% (1)

- Sistema HACCPDocumento23 páginasSistema HACCPKitzia Hernandez BermudezAún no hay calificaciones

- Haccp ImplantaciónDocumento46 páginasHaccp ImplantaciónRodolfito090% (1)

- Plan HaccpDocumento40 páginasPlan HaccpNohemiChavezGaveAún no hay calificaciones

- Resumen de Video HCCPDocumento6 páginasResumen de Video HCCPGiancarlos LlanosAún no hay calificaciones

- Haccp 2.0Documento16 páginasHaccp 2.0alondra romeroAún no hay calificaciones

- Informe HACCP-10-11-2018Documento6 páginasInforme HACCP-10-11-2018Silvia Elizabeth Pizango CamanAún no hay calificaciones

- TRABAJODocumento27 páginasTRABAJOMax RCAún no hay calificaciones

- Estructura Del Haccp2 QuesoDocumento33 páginasEstructura Del Haccp2 QuesoGerardino Tito IquiseAún no hay calificaciones

- Clase 2 Sistema Haccp y PCCDocumento76 páginasClase 2 Sistema Haccp y PCCNilton AlegriaAún no hay calificaciones

- Marco TeoricoDocumento13 páginasMarco TeoricoAnonymous HjT8psAún no hay calificaciones

- Informe 3 - Evaluacion de Los Puntos Criticos de Control.Documento11 páginasInforme 3 - Evaluacion de Los Puntos Criticos de Control.Junior Ipanaqué PiedraAún no hay calificaciones

- Expo CalidadDocumento4 páginasExpo CalidadElkin RamirezAún no hay calificaciones

- Bpm-Haccp Dia4 - 5-2 - Af - Presentacion PDFDocumento70 páginasBpm-Haccp Dia4 - 5-2 - Af - Presentacion PDFLeslye DavilaAún no hay calificaciones

- Sistema HACCPDocumento3 páginasSistema HACCPocastellanosmartinezAún no hay calificaciones

- Analisis de Riesgos y Puntos Criticos de ControlDocumento4 páginasAnalisis de Riesgos y Puntos Criticos de ControlChelito MacíasAún no hay calificaciones

- HACCP AVN N Rv2Documento37 páginasHACCP AVN N Rv2Andy JoceAún no hay calificaciones

- HACCPDocumento19 páginasHACCPAlejandro Alarcon QuispeAún no hay calificaciones

- Presentacion HACCPDocumento41 páginasPresentacion HACCPValentina VanegasAún no hay calificaciones

- Plan Haccp: Ing. Rodolfo Gutiérrez SeminarioDocumento39 páginasPlan Haccp: Ing. Rodolfo Gutiérrez SeminarioKevin De La Cruz SanchezAún no hay calificaciones

- Taller 3 HaccpDocumento7 páginasTaller 3 HaccpJennîîRodríguezAún no hay calificaciones

- Introduccion Al HaccpDocumento17 páginasIntroduccion Al HaccpcchristtAún no hay calificaciones

- Sistema HACCPDocumento14 páginasSistema HACCPMaia Ayelén SallagoAún no hay calificaciones

- Los 7 Principios Del HaccpDocumento4 páginasLos 7 Principios Del Haccpliss2586100% (1)

- NT 174 HACCP MinsalDocumento17 páginasNT 174 HACCP MinsalAnonymous OiWm3MsAún no hay calificaciones

- Sistema HACCPDocumento16 páginasSistema HACCPCris GomezAún no hay calificaciones

- Buenas Prácticas de ManufacturahaccpDocumento20 páginasBuenas Prácticas de Manufacturahaccpximenalopezlopez1312Aún no hay calificaciones

- Curso HACCP JessicaDocumento123 páginasCurso HACCP JessicaKarin Vanessa Painemal MuñozAún no hay calificaciones

- HaccpDocumento12 páginasHaccpErick OrtegaAún no hay calificaciones

- 5 HACCP Principios 2024Documento20 páginas5 HACCP Principios 2024Roberto MartinAún no hay calificaciones

- Haccp (Análisis de Riesgo Y Puntos Críticos de Control) : Características Del HaacpDocumento9 páginasHaccp (Análisis de Riesgo Y Puntos Críticos de Control) : Características Del HaacpzulyjulAún no hay calificaciones

- Sistema Haccp - Generalidades (Autoguardado)Documento22 páginasSistema Haccp - Generalidades (Autoguardado)IA RUTH KARINA SANCHEZ VILCABANAAún no hay calificaciones

- Magali Tapia Pres Seminario AsDocumento14 páginasMagali Tapia Pres Seminario AsJuan Espino QuispeAún no hay calificaciones

- Haccp PDFDocumento74 páginasHaccp PDFmaira milena samper jimenezAún no hay calificaciones

- TFG M N155Documento33 páginasTFG M N155Michelle ApoAún no hay calificaciones

- Info DiapositivasDocumento8 páginasInfo DiapositivasJUAN CAMILO GEREDA BONILLAAún no hay calificaciones

- Plan Haccp Del Comedor UniversitarioDocumento49 páginasPlan Haccp Del Comedor UniversitarioGaby Fernandez100% (1)

- HACCPDocumento51 páginasHACCPRuth Martinez100% (1)

- Desarrollo e Implementacion de HaccpDocumento57 páginasDesarrollo e Implementacion de HaccplsolisgAún no hay calificaciones

- HACCPDocumento10 páginasHACCPXimena PilarAún no hay calificaciones

- Términos de Referencia HACCPDocumento9 páginasTérminos de Referencia HACCPIleana ChavarriaAún no hay calificaciones

- Articulo 221Documento10 páginasArticulo 221Shelen RomeroAún no hay calificaciones

- HaccpDocumento22 páginasHaccpLuis VelasquezAún no hay calificaciones

- Apendice A Nom 251 PDFDocumento10 páginasApendice A Nom 251 PDFVictor MemoAún no hay calificaciones

- SEM7 - HACCP Word PDFDocumento6 páginasSEM7 - HACCP Word PDFMarlis BonesAún no hay calificaciones

- HACCP CertificaciónDocumento28 páginasHACCP CertificaciónBrenda Durán Méndez100% (1)

- HCPPDocumento50 páginasHCPPSilviaLopez100% (2)

- Qué Es El Sistema HACCPDocumento6 páginasQué Es El Sistema HACCPFabián Yovera SilvaAún no hay calificaciones

- Control de procesos y seguridad e higiene. INAV0109De EverandControl de procesos y seguridad e higiene. INAV0109Aún no hay calificaciones

- Analis Del Puesto de TrabajoDocumento17 páginasAnalis Del Puesto de TrabajoHENRY MONTEALEGREAún no hay calificaciones

- FR Evaluacaion Simulacro1Documento2 páginasFR Evaluacaion Simulacro1HENRY MONTEALEGREAún no hay calificaciones

- Plan de EmergenciasDocumento39 páginasPlan de EmergenciasHENRY MONTEALEGREAún no hay calificaciones

- Tiempos de Evacuación VR 1Documento2 páginasTiempos de Evacuación VR 1HENRY MONTEALEGREAún no hay calificaciones

- Flujograma PRE1Documento1 páginaFlujograma PRE1HENRY MONTEALEGREAún no hay calificaciones

- Decreto 3075 de 1997Documento47 páginasDecreto 3075 de 1997Dianita RubioAún no hay calificaciones

- Analis Del Puesto de Trabajo Mayal HidraulicoDocumento5 páginasAnalis Del Puesto de Trabajo Mayal HidraulicoHENRY MONTEALEGREAún no hay calificaciones

- Tema 8b (Legislacion de Carnes)Documento8 páginasTema 8b (Legislacion de Carnes)HENRY MONTEALEGREAún no hay calificaciones

- Per ALTURAS UniversalDocumento3 páginasPer ALTURAS UniversalHENRY MONTEALEGREAún no hay calificaciones

- 3 Anexo Detalle Peligros v.1 FORMICA Prensa 1Documento124 páginas3 Anexo Detalle Peligros v.1 FORMICA Prensa 1HENRY MONTEALEGREAún no hay calificaciones

- Per de PilasDocumento3 páginasPer de PilasHENRY MONTEALEGREAún no hay calificaciones

- Lista de Chequeo Contratistas SG-SSTDocumento2 páginasLista de Chequeo Contratistas SG-SSTHENRY MONTEALEGREAún no hay calificaciones

- Formato Permiso de Trabajo para Espacios ConfinadosDocumento1 páginaFormato Permiso de Trabajo para Espacios ConfinadosHENRY MONTEALEGREAún no hay calificaciones

- CPC Inc 2021 2022 CompletoDocumento504 páginasCPC Inc 2021 2022 CompletoHENRY MONTEALEGREAún no hay calificaciones

- CPC INC-2021-2022 Brochure V6Documento2 páginasCPC INC-2021-2022 Brochure V6HENRY MONTEALEGREAún no hay calificaciones

- Perfil Cargo INSPECTOR SSTDocumento3 páginasPerfil Cargo INSPECTOR SSTHENRY MONTEALEGREAún no hay calificaciones

- FT-SST-030 Plan Anual 2022Documento11 páginasFT-SST-030 Plan Anual 2022HENRY MONTEALEGREAún no hay calificaciones

- Folleto Comite de Conviencia DISPROMENDocumento2 páginasFolleto Comite de Conviencia DISPROMENHENRY MONTEALEGREAún no hay calificaciones

- Plantilla Excel Con KpiDocumento27 páginasPlantilla Excel Con KpicarolinaAún no hay calificaciones

- Procedimiento para El Seguimiento de Rehabilitación Integral LaboralDocumento19 páginasProcedimiento para El Seguimiento de Rehabilitación Integral LaboralCarlos LeguizamoAún no hay calificaciones

- Inspección de Equipos para Trabajo en AlturasDocumento3 páginasInspección de Equipos para Trabajo en AlturasHENRY MONTEALEGREAún no hay calificaciones

- Inspección Ambiental de SedeDocumento4 páginasInspección Ambiental de SedeDaniel Alturo GomezAún no hay calificaciones

- Comité de Convivencia LaboralDocumento24 páginasComité de Convivencia LaboralHENRY MONTEALEGREAún no hay calificaciones

- 6 Indicadores Clave para Recursos HumanosDocumento4 páginas6 Indicadores Clave para Recursos HumanosHENRY MONTEALEGREAún no hay calificaciones

- Copia de Formato ConsultoriaDocumento2 páginasCopia de Formato ConsultoriaHENRY MONTEALEGREAún no hay calificaciones

- APLICACIONDocumento1 páginaAPLICACIONOk EnríquezAún no hay calificaciones

- Plantilla Kpis RRHHDocumento6 páginasPlantilla Kpis RRHHHENRY MONTEALEGREAún no hay calificaciones

- 207 1418253290 5488d3eaed262Documento16 páginas207 1418253290 5488d3eaed262rocioAún no hay calificaciones

- Evaluacion de Desempeno de Empleados en ExcelDocumento1 páginaEvaluacion de Desempeno de Empleados en ExceloliverbpeAún no hay calificaciones

- Inteligibilidad de La ConcienciaDocumento19 páginasInteligibilidad de La ConcienciaFaustino Vizcarra ParraAún no hay calificaciones

- Informe Final de GeneticaDocumento43 páginasInforme Final de GeneticaRosa Mirelly Huaman ChungaAún no hay calificaciones

- La Ratita PresumidaDocumento5 páginasLa Ratita PresumidaAngela Freire MaciasAún no hay calificaciones

- Manual de Fundamentos de Matemática PREPO EPN 2019BDocumento141 páginasManual de Fundamentos de Matemática PREPO EPN 2019BKAGGHGAún no hay calificaciones

- Importza Febrero 2021 Actualizado-5Documento9 páginasImportza Febrero 2021 Actualizado-5julinhoAún no hay calificaciones

- CervantesFragoso Leroy M3S2AI4Documento5 páginasCervantesFragoso Leroy M3S2AI4Leroy CervantesAún no hay calificaciones

- Contrato de Arriendo de Mirado 1 Piso 230Documento4 páginasContrato de Arriendo de Mirado 1 Piso 230Ciber InetAún no hay calificaciones

- Triptico La VicuñaDocumento2 páginasTriptico La VicuñaMercedes Bacilio Avila100% (4)

- DongFeng DF-3.TDocumento2 páginasDongFeng DF-3.TOscar Marino Campo BonellAún no hay calificaciones

- Garcia VIdal - ActividadDocumento17 páginasGarcia VIdal - ActividadErick RM SantanaAún no hay calificaciones

- El ParangónDocumento10 páginasEl Parangóncathan_87100% (1)

- Test de AlcoholemiaDocumento2 páginasTest de AlcoholemiaAndrea GonzaAún no hay calificaciones

- Guias Reli09Documento100 páginasGuias Reli09marisela viloria ozuna50% (2)

- Presupuesto de Obra 20220406 210055 099Documento3 páginasPresupuesto de Obra 20220406 210055 099Richard Silvetre GomeAún no hay calificaciones

- Examen Parcial 2Documento14 páginasExamen Parcial 2Gabriel PfeifferAún no hay calificaciones

- Rev Cir 4 03Documento5 páginasRev Cir 4 03Jessenia Araya LazcanoAún no hay calificaciones

- Ingenieria de Trafico MikrotikDocumento48 páginasIngenieria de Trafico MikrotikA Gabriel PerezAún no hay calificaciones

- Lógica ProposicionalDocumento24 páginasLógica ProposicionalSebastián ParejoAún no hay calificaciones

- Practicas AbbDocumento145 páginasPracticas AbbCésar Eduardo González OrtegaAún no hay calificaciones

- Documento PDF-24Documento44 páginasDocumento PDF-24Gabriel Miramontes100% (1)

- Informe Daño A La Propiedad Scoop Nr. 24 (Word)Documento4 páginasInforme Daño A La Propiedad Scoop Nr. 24 (Word)inghelsias15Aún no hay calificaciones

- Traumatología Forense IV (Lesiones de Transito) PDFDocumento77 páginasTraumatología Forense IV (Lesiones de Transito) PDFLisseth Becerra Vargas0% (1)

- Banho de OrgaosDocumento4 páginasBanho de OrgaosAlejandroCernaLópezAún no hay calificaciones

- FCE Grammar ConnectorsDocumento4 páginasFCE Grammar ConnectorsMarina Molina0% (1)

- Registro Gamma RayDocumento15 páginasRegistro Gamma RayJose Emilio Novo Muñiz100% (1)

- Construcciones Con Adobe y PiedraDocumento10 páginasConstrucciones Con Adobe y Piedravictor_haro1Aún no hay calificaciones

- Contabilidad de TransportesDocumento8 páginasContabilidad de TransportesVianca Mendoza80% (5)

- Actividad 1 de QuimicaDocumento2 páginasActividad 1 de QuimicaJeffrey Andre Salvatierra Huaman100% (2)

- Ejercicio 3 - Metodo Simple DualDocumento13 páginasEjercicio 3 - Metodo Simple DualSaúl AlejandroAún no hay calificaciones

- Charnela CO-DC-14Documento6 páginasCharnela CO-DC-14Carlos Angel Escalante QuillaAún no hay calificaciones