Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diez Pasos de Motorola para La Mejora de Procesos

Cargado por

crreinoso10 calificaciones0% encontró este documento útil (0 votos)

8 vistas2 páginasTítulo original

Diez pasos de Motorola para la mejora de procesos

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

8 vistas2 páginasDiez Pasos de Motorola para La Mejora de Procesos

Cargado por

crreinoso1Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

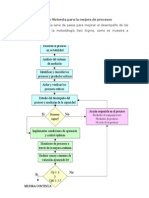

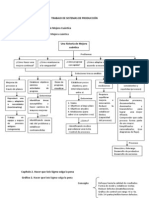

Diez pasos de Motorola para la mejora de

procesos Six Sigma

Motorola sugiere una serie de pasos para mejorar el desempeño de los procesos

utilizando la metodología Seis Sigma, como se muestra a continuación:

1. Priorizar oportunidades de mejora: Conocer y especificar los problemas haciendo

las siguientes preguntas: cómo, cuándo, donde, por qué y quién. Indicar cuál es el

impacto al cliente, confiabilidad, calidad del producto, costos de calidad.

2. Seleccionar el equipo de trabajo adecuado: Seleccionar un pequeño grupo de

personas que conozca el producto/ proceso, con la experiencia, disciplina técnica

y conocimiento en el área relativa. Establecer el rol del equipo y de cada miembro,

Seleccionar un Champion que será el encargado de proporcionar los recursos,

conducir y asesorar al grupo.

3. Describir el proceso en su totalidad: Mediante el uso de diagramas de flujo ilustrar

las posibles variaciones y alternativas del proceso. Incluyendo todo el equipo,

gente, métodos, herramientas instrumentos y equipos de medición.

4. Análisis del desempeño de los sistemas de medición: Determinar la exactitud,

repetitividad y reproducibilidad, linealidad y estabilidad de cada instrumento o

indicador utilizado, para asegurar que la capacidad de los mismos sea la

adecuada, a lo más del 10% de la variación total permitida para características

críticas o 30% máximo para características no críticas. Asegurar que la resolución

de la división o dígito más pequeño sea al menos 10 veces mayor que la magnitud

que se va a comparar. Por ejemplo, si la tolerancia es de 10 mm. el medidor debe

tener una resolución o distancia entre marcas de al menos 1 mm.

5. Identificar y describir los procesos y productos potencialmente críticos: Enumerar

todos los procesos críticos potenciales, mediante el uso de tormentas de ideas,

datos históricos, reportes de rendimiento, análisis de falla etc.

6. Aislar y verificar los procesos críticos: Reducir la lista enfocándonos a los pocos

vitales, identificar las relaciones de entrada y salida que provocan problemas

específicos. Verificar las causas potenciales de variación en los procesos, mediante

el uso de diseño de experimentos, diagramas de dispersión, y diagramas

multivariados.

7. Estudio del desempeño del proceso y medición de la capacidad: Identificar y

definir las limitaciones de los procesos. Asegurar que los procesos sean capaces de

alcanzar su máximo potencial. Determinar las especificaciones “reales”. Se

considera que un proceso es capaz cuando Cp ³ Cpk ³0 , si el proceso es capaz se

continúa con el paso 8. , de lo contrario se requiere tomar acciones rediseñando el

proceso o el producto.

8. Implementación de condiciones de operación y control óptimas: Llevar a cabo un

plan permanente de acciones correctivas para prevenir causas especiales de

variación. Es necesario tener un proceso estable y predecible, por lo cual se deberá

tener continuamente controles de proceso.

9. Monitoreo de procesos a través de la mejora continua: Los sistemas, métodos,

procedimientos deberán de ser modificados cuando sea necesario para evitar las

causas especiales de variación. También será necesario identificar las acciones

futuras requeridas para mejorar el proceso.

10. Reducir causas comunes de variación para alcanzar Seis Sigma: Se deben

reconocer las limitaciones del proceso. Solamente a través de la reducción y

eliminación de las causas comunes de variación y el diseño para la manufactura

es posible alcanzar el nivel Seis Sigma. Una vez que las causas especiales se han

eliminado solamente pueden permanecer causas comunes las cuales se irán

eliminando a través de la mejora continua de los procesos.

También podría gustarte

- Proyecto Entregable TortilleriaDocumento23 páginasProyecto Entregable TortilleriaJoaquin Garcia Garcia57% (7)

- Actividad 11Documento4 páginasActividad 11Gustavo TorresAún no hay calificaciones

- Guia Primer Avance LSSGBDocumento3 páginasGuia Primer Avance LSSGBJorge LlanasAún no hay calificaciones

- Unidad 4 Control de Calidad en LineaDocumento13 páginasUnidad 4 Control de Calidad en Linearafael albert50% (2)

- Soluciones Unidad Didáctica 2Documento10 páginasSoluciones Unidad Didáctica 2iespuenteajuda_fctAún no hay calificaciones

- E65 Cambio Automático GA6HP26Z y Transmisión de Fuerza MTDocumento55 páginasE65 Cambio Automático GA6HP26Z y Transmisión de Fuerza MTJuanCarlosCastillo100% (1)

- Diez Pasos de Motorola para La Mejora de ProcesosDocumento4 páginasDiez Pasos de Motorola para La Mejora de ProcesosPedro CutipaAún no hay calificaciones

- Diez Pasos de M-WPS OfficeDocumento4 páginasDiez Pasos de M-WPS OfficeAngelAún no hay calificaciones

- Introduccion Ala Seis SigmaDocumento25 páginasIntroduccion Ala Seis SigmaChel MartinezAún no hay calificaciones

- 6.1 Estandarizacion de ProcesosDocumento15 páginas6.1 Estandarizacion de ProcesosLiizz HervertAún no hay calificaciones

- Tecnicas de Solución de ProblemasDocumento6 páginasTecnicas de Solución de ProblemasEduardo SaucedoAún no hay calificaciones

- Calidad CirculosDocumento7 páginasCalidad Circulosmario valenzuelaAún no hay calificaciones

- Metodología Dmaic Castillo Gutiérrez EdgarDocumento9 páginasMetodología Dmaic Castillo Gutiérrez EdgarEdgar CgAún no hay calificaciones

- Estado de Un ProcesoDocumento33 páginasEstado de Un ProcesoSamuel Osvaldo Espinoza MelendrezAún no hay calificaciones

- Unidad3 Sistemas de ManufacturaDocumento35 páginasUnidad3 Sistemas de ManufacturaLacie GrantAún no hay calificaciones

- Tarea 6Documento14 páginasTarea 6María José del CidAún no hay calificaciones

- Foro Semana 5 y 6Documento3 páginasForo Semana 5 y 6GustavoAún no hay calificaciones

- 1 Sesion 15 6sigma Gestion de La CalidadDocumento3 páginas1 Sesion 15 6sigma Gestion de La CalidadBrian PazAún no hay calificaciones

- Solucion de ProblemasDocumento47 páginasSolucion de ProblemasDaniel Ch VilledaAún no hay calificaciones

- Six Sigma - Gestion de La CalidadDocumento7 páginasSix Sigma - Gestion de La CalidadSteve Michells HarrisAún no hay calificaciones

- 1 Sesion 15 6sigma Gestion de La CalidadDocumento7 páginas1 Sesion 15 6sigma Gestion de La CalidadSteve Michells HarrisAún no hay calificaciones

- CalidadDocumento7 páginasCalidaddelvis mendezAún no hay calificaciones

- Six SigmaDocumento44 páginasSix SigmaKushal Bhanushali100% (1)

- Resumen (Six Sigma Simplificado)Documento10 páginasResumen (Six Sigma Simplificado)niintentoAún no hay calificaciones

- Temario Unidad 3 de Sistemas de ManufacturaDocumento8 páginasTemario Unidad 3 de Sistemas de ManufacturaErick FavelaAún no hay calificaciones

- Six Sigma Invopeminera PptsDocumento18 páginasSix Sigma Invopeminera PptsMichael De La Cruz TorresAún no hay calificaciones

- PDF Proyecto Entregable Tortilleria DLDocumento23 páginasPDF Proyecto Entregable Tortilleria DLAntonio JaimesAún no hay calificaciones

- Practica 2 Control EstadisticoDocumento8 páginasPractica 2 Control EstadisticoMaria CardenasAún no hay calificaciones

- Informe de 7 Pasos de Mejora ContinuaDocumento12 páginasInforme de 7 Pasos de Mejora ContinuaMartha MoránAún no hay calificaciones

- Six SigmaDocumento23 páginasSix SigmaerikAún no hay calificaciones

- Las 14 Maneras de MejoramientoDocumento7 páginasLas 14 Maneras de MejoramientoTorres Galvis100% (1)

- Magali Cruz Sánchez Investigación 1 U2Documento21 páginasMagali Cruz Sánchez Investigación 1 U2Cristian Contreras MirandaAún no hay calificaciones

- Six Sigma EnsayoDocumento7 páginasSix Sigma EnsayoIlse Guadalupe EncinasAún no hay calificaciones

- UNIDAD 2 ExamenDocumento10 páginasUNIDAD 2 ExamenOrlandoAún no hay calificaciones

- Estrategias para El Diseño o Mejoramiento Del ProductoDocumento7 páginasEstrategias para El Diseño o Mejoramiento Del Productodiana100% (1)

- Seis Sigma y Sus HerramientasDocumento27 páginasSeis Sigma y Sus HerramientasArmando De León Ibarra100% (1)

- TRABAJO FINAL DE TANIA - Docx-1Documento24 páginasTRABAJO FINAL DE TANIA - Docx-1Arturo Lomart Roman50% (2)

- Metodologia Six SigmaDocumento25 páginasMetodologia Six SigmaAdrian Alberto Palafox OrozcoAún no hay calificaciones

- Qué Es 6 Sigma ExposicionDocumento5 páginasQué Es 6 Sigma ExposicionDilma ManzanaresAún no hay calificaciones

- Proyecto Final V4Documento6 páginasProyecto Final V4Lalo PeraltaAún no hay calificaciones

- PROYECTODocumento8 páginasPROYECTOCoronel AdriánAún no hay calificaciones

- TAREA 6 - Admon. ModernaDocumento17 páginasTAREA 6 - Admon. ModernaHerber LópezAún no hay calificaciones

- Foro Control de CalidadDocumento5 páginasForo Control de CalidadCatherine TorresAún no hay calificaciones

- Presentacion Mejoramiento de ProcesosDocumento67 páginasPresentacion Mejoramiento de ProcesosSebastian Diaz Alzate100% (1)

- Clase Mca Jueves 15Documento4 páginasClase Mca Jueves 15Sebastian Gitan VergaraAún no hay calificaciones

- Control Estadístico de La CalidadDocumento10 páginasControl Estadístico de La CalidadYazmin ValladaresAún no hay calificaciones

- Gu A Referencial de MapeoDocumento30 páginasGu A Referencial de MapeoEdgar RaskolnikovAún no hay calificaciones

- MACROPROCESOSDocumento45 páginasMACROPROCESOSYekita CBAún no hay calificaciones

- Mantenimiento de CalidadDocumento15 páginasMantenimiento de Calidaddokser29Aún no hay calificaciones

- Tarea 8 Administracion Moderna 1Documento12 páginasTarea 8 Administracion Moderna 1Jose MontenegroAún no hay calificaciones

- Gerencia de Operaciones I - Modulo No3Documento121 páginasGerencia de Operaciones I - Modulo No3SERGIO OVIDIO LOOL PINEDAAún no hay calificaciones

- Presentacion 6 SigmaDocumento16 páginasPresentacion 6 SigmaJuan jose Saucedo SifuentesAún no hay calificaciones

- Vid-Proyecto Final-Programa de Seguridad y CalidadDocumento5 páginasVid-Proyecto Final-Programa de Seguridad y CalidadHugo CosmosAún no hay calificaciones

- Unidad 5 Etapa MejorarDocumento6 páginasUnidad 5 Etapa MejorarNicole Maricel Romero LezamaAún no hay calificaciones

- Cuestionario 6Documento8 páginasCuestionario 6Carlos HerreraAún no hay calificaciones

- Informacion Control de CalidadDocumento3 páginasInformacion Control de CalidadhillaryAún no hay calificaciones

- Tarea 6Documento11 páginasTarea 6Eyby100% (1)

- Cálculo Del Nivel de Calidad Sigma Del Proceso.Documento7 páginasCálculo Del Nivel de Calidad Sigma Del Proceso.Baudel Alfonso ParraAún no hay calificaciones

- Seis Sigma y Simulacion de MontecarloDocumento7 páginasSeis Sigma y Simulacion de MontecarloHoreb Pedro AntonioAún no hay calificaciones

- Problemas de CapacidadDocumento9 páginasProblemas de CapacidadRoberto MorenoAún no hay calificaciones

- Control de Calidad y CCTDocumento23 páginasControl de Calidad y CCTleoAún no hay calificaciones

- Las Mentiras Del Índice de Masa CorporalDocumento3 páginasLas Mentiras Del Índice de Masa CorporalMarco GomezAún no hay calificaciones

- Mesopotamia 2015 Guia 2 Bimestre III PDFDocumento3 páginasMesopotamia 2015 Guia 2 Bimestre III PDFJimmy RuizAún no hay calificaciones

- Manual Graphedit PDFDocumento27 páginasManual Graphedit PDFmveamonteAún no hay calificaciones

- Plan de AccionDocumento2 páginasPlan de Accionhelaman86Aún no hay calificaciones

- Guias - A08040814teorema de PitagorasDocumento5 páginasGuias - A08040814teorema de PitagorasJhoan BarretoAún no hay calificaciones

- Neumonia 2021Documento51 páginasNeumonia 2021Jhonny VargasAún no hay calificaciones

- Xtra. Caras y Caretas 555. 22-05-1909Documento136 páginasXtra. Caras y Caretas 555. 22-05-1909Axel KrustofskyAún no hay calificaciones

- Fabrica AbstractaDocumento4 páginasFabrica AbstractaRocio Vazquez FurelosAún no hay calificaciones

- Calendario de Adquisicion de Materiales e InsumosDocumento2 páginasCalendario de Adquisicion de Materiales e InsumosLacteos La VaquitaAún no hay calificaciones

- Coca ColaDocumento6 páginasCoca ColaLeidy RamirezAún no hay calificaciones

- Tarea Cambio Social 3Documento4 páginasTarea Cambio Social 3Hernandez Davalos Jose AntonioAún no hay calificaciones

- Controltotal 2Documento39 páginasControltotal 2vladimirAún no hay calificaciones

- 2 Ciclo Lenguaje Plastico Visual PDFDocumento18 páginas2 Ciclo Lenguaje Plastico Visual PDFNanynMedranoMxAún no hay calificaciones

- 5 Fuerzas de PorterDocumento2 páginas5 Fuerzas de PorterIsabel RiveraAún no hay calificaciones

- CCNA2 v6 Examen 2017 PDFDocumento72 páginasCCNA2 v6 Examen 2017 PDFmschinito100% (2)

- Tarea5 AnalisisContable KerenRamirez61911522Documento26 páginasTarea5 AnalisisContable KerenRamirez61911522Keren RamirezAún no hay calificaciones

- Ever David Mendoza GonzalezDocumento4 páginasEver David Mendoza GonzalezerikaAún no hay calificaciones

- Esquemas de Evaluacion Por CompetenciasDocumento5 páginasEsquemas de Evaluacion Por CompetenciasJuan Heladio Sandoval SanchezAún no hay calificaciones

- Definición de Robot IndustrialDocumento14 páginasDefinición de Robot IndustrialFernando Trejo Huaman100% (1)

- Practica 12 HelmintosDocumento4 páginasPractica 12 HelmintosJezCovarrubiasAún no hay calificaciones

- Tejidos Animales y VegetalesDocumento44 páginasTejidos Animales y VegetalesĘsdräs HërnąndêzAún no hay calificaciones

- Interseal 670 HsDocumento4 páginasInterseal 670 Hsdr_valderramaAún no hay calificaciones

- Extractivismo en CADocumento89 páginasExtractivismo en CAaortegafAún no hay calificaciones

- Hongos Fitopatógenos Que Afectan Hortalizas, Síntomas, Daños y Manejo.Documento27 páginasHongos Fitopatógenos Que Afectan Hortalizas, Síntomas, Daños y Manejo.Mónica Paola Zarceño Ayala100% (1)

- Isd - RadDocumento22 páginasIsd - RadJulian RouxAún no hay calificaciones

- Implante de MarcapasosDocumento4 páginasImplante de MarcapasosJesus Tadeo SilaAún no hay calificaciones

- Logística y Costos de ExportaciónDocumento56 páginasLogística y Costos de ExportaciónJose Luis RodriguezAún no hay calificaciones

- PDOT JimaDocumento245 páginasPDOT JimaFredy DominguezAún no hay calificaciones