Documentos de Académico

Documentos de Profesional

Documentos de Cultura

HYDRAULICS

HYDRAULICS

Cargado por

francisca tiare pasten rosalesDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

HYDRAULICS

HYDRAULICS

Cargado por

francisca tiare pasten rosalesCopyright:

Formatos disponibles

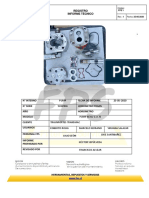

Instrucciones originales

550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC

561

Rotación con bomba de engranajes;

Comprobación y ajuste

Índice de contenidos

1. INFORMACIÓN GENERAL ........................................................................................................... 7

2. SEGURIDAD .................................................................................................................................. 8

3. CONTROLES DEL SISTEMA DE PERFORACIÓN THC 561 ....................................................... 9

4. DIAGRAMA HIDRÁULICO ............................................................................................................ 14

4.1. Componentes .................................................................................................................................................... 15

5. COMPONENTES HIDRÁULICOS ................................................................................................. 21

5.1. Información general ......................................................................................................................................... 21

5.2. Diseño de los bloques de válvula ................................................................................................................ 22

5.3. Bloque de control de percusión y de avance ........................................................................................... 24

5.4. Bloque de control de los automatismos de retorno y antiatranque ................................................... 27

5.5. Bloque de control de la rotación .................................................................................................................. 28

5.6. Bloque de control de la presión de avance ............................................................................................... 29

5.7. Bloque de control de la desviación de avance ......................................................................................... 29

5.8. Bloque de ajuste de la velocidad de rotación ........................................................................................... 30

5.9. Bloque de control de los cilindros de impulso ........................................................................................ 31

5.10. Bloque de control del estabilizador (opcional) ........................................................................................ 32

5.11. Bloque de válvula de prevención de movimiento del módulo de perforación ................................ 33

6. SISTEMA HIDRÁULICO ................................................................................................................ 34

6.1. Filtrado del fluido hidráulico ......................................................................................................................... 34

6.2. Filtrado del aire del depósito de aceite hidráulico .................................................................................. 34

6.3. Refrigeración del sistema hidráulico .......................................................................................................... 34

7. FUNCIONAMIENTO DEL SISTEMA ............................................................................................. 35

7.1. Temperatura del aceite en la perforación .................................................................................................. 35

7.2. Lectura de los diagramas ............................................................................................................................... 35

7.2.1. Válvulas ........................................................................................................................................................... 36

7.3. Circulación libre ................................................................................................................................................ 38

7.3.1. Operación de circulación libre ..................................................................................................................... 39

7.3.2. Circuito de rotación ....................................................................................................................................... 39

7.3.3. Circuitos de avance y percusión ................................................................................................................. 39

7.3.4. Circuito de pilotaje ......................................................................................................................................... 39

7.4. Rotación .............................................................................................................................................................. 40

7.4.1. Funcionamiento de la rotación .................................................................................................................... 41

7.5. Avance ................................................................................................................................................................. 42

7.5.1. Funcionamiento del avance ......................................................................................................................... 43

7.6. Percusión ............................................................................................................................................................ 44

7.6.1. Funcionamiento de la percusión ................................................................................................................. 45

7.7. Emboquillado ..................................................................................................................................................... 46

7.7.1. Funcionamiento del emboquille ................................................................................................................... 47

7.8. Perforación ......................................................................................................................................................... 48

7.8.1. Funcionamiento de la perforación ............................................................................................................... 49

Copyright © Sandvik Mining and Construction 3 (128)

ID: 550 5 es 2011-11-16

7.8.2. Seguimiento de la relación avance-percusión .......................................................................................... 49

7.9. Estabilizador (opcional) .................................................................................................................................. 52

7.9.1. Funcionamiento del estabilizador ............................................................................................................... 53

7.9.2. Curva de ajuste del estabilizador ................................................................................................................ 54

7.10. Extractor de potencia (opcional) .................................................................................................................. 56

7.10.1. Funcionamiento del extractor de potencia ................................................................................................. 57

7.11. Prevención de movimiento del módulo de perforación ......................................................................... 58

7.11.1. Funcionamiento de la prevención de movimientos del módulo de perforación ................................... 59

7.12. Automatismo de antiatranque ....................................................................................................................... 60

7.12.1. Funcionamiento del automatismo antiatranque ........................................................................................ 61

7.13. Control de flujo de barrido (opcional) ......................................................................................................... 62

7.13.1. Funcionamiento del control de flujo de barrido ......................................................................................... 63

7.14. Barrido por vapor de aire (opcional) ........................................................................................................... 64

7.14.1. Funcionamiento del barrido con vapor agua ............................................................................................. 65

7.15. Automatismo de retorno controlado por cilindro de impulso ............................................................. 66

7.15.1. Funcionamiento del automatismo de retorno controlado por el cilindro de impulso ........................... 67

7.16. Automatismo de retorno controlado por el conmutador de proximidad (opcional) ...................... 68

7.16.1. Información general ....................................................................................................................................... 68

7.16.2. Función ............................................................................................................................................................ 69

7.17. Automatismo de retorno con automatismo de soplado de aire .......................................................... 70

7.17.1. Funcionamiento del automatismo de retorno con automatismo de soplado de aire .......................... 71

7.18. Control manual del avance rápido ............................................................................................................... 72

7.18.1. Funcionamiento del control manual del avance rápido ........................................................................... 73

8. FUNCIONES ESPECIALES ........................................................................................................... 74

8.1. Roscado .............................................................................................................................................................. 74

8.1.1. Funcionamiento del roscado ........................................................................................................................ 75

8.2. Martilleo ............................................................................................................................................................... 76

8.2.1. Funcionamiento del martilleo ....................................................................................................................... 77

8.3. Barrido independiente ..................................................................................................................................... 78

8.3.1. Funcionamiento del barrido independiente ............................................................................................... 79

8.4. Utilización de un motor diesel para la perforadora de roca ................................................................. 80

8.4.1. Funcionamiento al utilizar un motor diesel para accionar el martillo perforador ................................. 81

9. AJUSTES DE LOS COMPONENTES HIDRÁULICOS ................................................................. 82

9.1. Ajustes de la bomba de caudal variable (1) .............................................................................................. 82

9.1.1. Ajuste de la bomba de caudal variable (1) ................................................................................................ 83

9.2. Ajsute de la presión del sistema de aire .................................................................................................... 84

9.3. Ajuste de la presión de control de pilotaje ................................................................................................ 86

9.4. Ajuste de la presión máxima del circuito de rotación ............................................................................ 87

9.5. Ajuste de la carrera del carrete de la válvula direccional de rotación ............................................... 89

9.6. Ajuste de la presión de antiatranque .......................................................................................................... 91

9.7. Ajuste de la presión de antiatranque (método alternativo) ................................................................... 93

9.8. Ajuste de la presión mín. de percusión ...................................................................................................... 94

9.9. Ajuste de la potencia media de la percusión ............................................................................................ 95

9.10. Ajuste de percusión a máxima potencia .................................................................................................... 96

4 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

9.11. Ajuste de la presión de avance ..................................................................................................................... 97

9.11.1. Ajuste del nivel nominal de presión de avance ......................................................................................... 98

9.12. Ajuste de la presión máxima del avance rápido ...................................................................................... 99

9.13. Ajuste de la velocidad máxima del avance rápido .................................................................................. 100

9.14. Ajuste de la velocidad de rotación .............................................................................................................. 101

9.15. Ajuste de la presión máx. del circuito del brazo ...................................................................................... 102

9.16. Ajuste de la válvula limitadora de una sola vía ........................................................................................ 103

9.17. Purgado del bloque de cilindro de impulso .............................................................................................. 103

9.17.1. Ajuste de los presostatos (123, 125) .......................................................................................................... 103

9.17.2. Purga de los cilindros de impulso (129, 130) ............................................................................................ 104

9.18. Purgado de los presostatos (12), (137), (138), (205) y (217) .................................................................. 104

9.19. Ajuste del horómetro de percusión / presostato on/off de la SLU (12), presostato de rotación

(205) y presostato de selección del barrido con vapor agua (217) ..................................................... 104

9.20. Ajuste del presostato de valor máx. del estabilizador (137) ................................................................. 105

9.21. Ajuste del presostato de valor mín. del estabilizador (138) .................................................................. 105

9.22. Ajuste de la presión máx. del estabilizador .............................................................................................. 106

9.23. Ajuste de la presión mín. del estabilizador ............................................................................................... 107

9.24. Ajuste de la presión de referencia del estabilizador ............................................................................... 108

9.25. Ajuste de la presión del extractor de potencia ......................................................................................... 109

10. IDENTIFICACIÓN Y SOLUCIÓN DE PROBLEMAS ..................................................................... 110

10.1. Información general ......................................................................................................................................... 110

10.2. Las bombas (1) y (50) no giran en absoluto, o su velocidad no es normal ...................................... 110

10.3. La bomba de caudal variable (1) gira con normalidad, pero los ajustes de su regulador

correspondiente no muestran valores normales ..................................................................................... 111

10.3.1. El valor del regulador de flujo (A) varía del valor establecido de 22 - 30 bares .................................. 112

10.3.2. El valor del regulador de presión (B) varía del valor establecido de 230 bares .................................. 113

10.4. La percusión no funciona en absoluto ....................................................................................................... 114

10.5. La percusión permanece siempre accionada cuando el grupo de accionamiento o el motor

diesel están en funcionamiento ................................................................................................................... 115

10.6. La presión máx. para la percusión a máxima potencia es demasiado alta ...................................... 115

10.7. La presión máx. para la percusión a máxima potencia es demasiado baja ..................................... 116

10.8. La presión de la percusión a media potencia es demasiado alta ....................................................... 117

10.9. La presión de la percusión a media potencia es demasiado baja ...................................................... 117

10.10. El avance se ha detenido por completo (perforación) ........................................................................... 118

10.11. Presión de avance de perforación demasiado baja ................................................................................ 119

10.12. La presión de avance de perforación es demasiado alta ...................................................................... 120

10.13. El funcionamiento del avance rápido con control manual se ha detenido por completo ............ 121

10.14. El avance rápido con control manual es demasiado lento ................................................................... 122

10.15. El avance rápido con control manual es demasiado rápido ................................................................ 122

10.16. La presión de rotación es demasiado baja ............................................................................................... 123

10.17. La presión de rotación es demasiado alta durante la perforación ..................................................... 123

10.18. Fallo en el funcionamiento de la regulación de la velocidad de rotación ......................................... 124

10.19. El avance rápido del automatismo de retorno no funciona .................................................................. 125

10.20. Las funciones de perforación, el avance rápido y el barrido independiente no se accionan ..... 125

Copyright © Sandvik Mining and Construction 5 (128)

ID: 550 5 es 2011-11-16

10.21. Perturbaciones en la lubricación de la espiga ......................................................................................... 125

10.21.1. Localización de averías en el circuito neumático ..................................................................................... 126

10.22. Presión del estabilizador demasiado baja o alta ..................................................................................... 126

10.23. Identificación y solución de problemas en el sistema eléctrico ......................................................... 127

10.24. Principales valores de referencia (ajustes de fábrica) para la identificación y solución de

problemas del sistema hidráulico ................................................................................................................ 128

6 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

1. INFORMACIÓN GENERAL

Estas instrucciones describen los pasos a seguir para realizar los trabajos de ajuste y comprobación,

así como el principio de funcionamiento del sistema hidráulico del equipo de perforación THC 561.

Para diferenciar claramente el principio de funcionamiento en distintas condiciones, junto a las

explicaciones irán apareciendo diagramas de flujo con códigos de color.

El Servicio de Sandvik siempre está dispuesto a asesorar y ayudar con cualquier problema de

servicio.

Copyright © Sandvik Mining and Construction 7 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

2. SEGURIDAD

ADVERTENCIA

¡PELIGRO DE INYECCIÓN EN LA PIEL!

El fluido hidráulico a alta presión puede penetrar en la piel y

causar graves lesiones.

Nunca intente localizar una fuga en una manguera hidráulica

tanteando con la mano. En su lugar, use un trozo de cartón o

similar. Si el fluido hidráulico penetra en su piel, solicite

asistencia médica inmediata.

¡PELIGRO DE SUFRIR QUEMADURAS!

El aceite que circula por los sistemas hidráulicos está caliente.

Puede causar graves quemaduras cutáneas.

Deje que el aceite se enfríe antes de iniciar cualquier tarea de

mantenimiento.

¡PELIGRO DE CONTAMINACIÓN AMBIENTAL!

La eliminación incorrecta de los residuos puede producir daños

ecológicos y medioambientales.

Elimine el aceite residual de acuerdo con las normativas locales

vigetnes en materia medioambiental. No vierta el aceite residual

en el suelo, por una alcantarilla o en fuentes de agua. Use

contenedores herméticos para el drenaje de fluidos.

ADVERTENCIA GENERAL

este es un símbolo de alerta de seguridad. Si en su máquina se

encuentra este símbolo o aparece en su manual, extreme las

medidas de precaución para evitar lesiones personales.

Lea detenidamente todos los mensajes de seguridad incluidos

en este manual y en las señales de seguridad de su máquina.

Siga todas las precauciones e instrucciones para un

funcionamiento incluidas.

Las tareas de servicio y ajuste únicamente deberá realizarlas

exclusivamente personal con una formación especializada en

el funcionamiento y el mantenimiento. Lea y asegúrese de

haber comprendido todas las instrucciones de ajuste del panel

de control antes de hacer cualquier ajuste en él.

8 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

3. CONTROLES DEL SISTEMA DE PERFORACIÓN THC 561

1 2 3 4 5 6

A A

D B B

C C

7

A M M

A A

B B A A

B

C B B

8 9 10 11 12

A A

A A 17

D B D B

D B D B

C C

C C

14 16

A A A 21

A A 15

13

B B

B B B

25 22 23 24

18 19 20

Figura: Modelo con cabina

Copyright © Sandvik Mining and Construction 9 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

30 30

4 5 6

2 3

26 28 1 A

A

D B B

C C

7

A M M

A A

B B A A

B

C B B

27 29

8 9 10 11 12

A A

A A 17

D B D B

D B D B

C C

C C

16 A A A

14 15

13

A A 21

25

B B

B B B

22 23 24

18 19 20

Figura: Modelo con techo

1 Interruptor de control TFX (S80)

2 Potenciómetro de barrido de

vapor de aire (R76) (opcional)

3 Palanca multifunción del sistema A) Desplace la palanca hacia delante para cerrar el

de dos varillas (S702) dispositivo de fijación.

B) Desplace la palanca hacia la derecha para retirar el

manipulador de varillas.

C) Tire de la palanca hacia atrás para abrir el dispositivo

de fijación.

D) Desplace la palanca hacia la izquierda para extender

el manipulador de varillas.

4 Interruptor de selección del A) Control de flujo de barrido de agua conectado (ON)

control de flujo de barrido (S79) B) Control de flujo de barrido desconectado (OFF)

(opcional) C) Control de flujo de barrido por vapor de aire ON

5 Indicador luminoso de flujo de El indicador luminoso está encendido (de forma continua)

aceite del SLU/ error de la presión si se produce un error en el flujo de aceite/la presión del

del aire/ presión del estabilizador aire del SLU.

(H72) El indicador luminoso está encendido (parpadeando) si la

presión del estabilizador es demasiado baja o demasiado

alta.

10 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

6 Botón de parada de emergencia Detiene el motor diesel y todos los motores eléctricos

(S77)

7 Pulsador del extractor de potencia

(S90) (opcional)

8 Interruptor selector de barrido de

vapor de aire (S75) (opcional)

9 Interruptor de control del A) Retenedor de varillas, cerrado

retenedor de varillas (S700) B) Retenedor de varillas, abierto

10 Interruptor de arranque / parada A) Coloque el interruptor en la posición de ARRANQUE y

de la unidad de alimentación libérelo para arrancar la unidad de alimentación.

(S78) B) La unidad de alimentación está en funcionamiento

C) Coloque el interruptor en la posición 0 para detener la

unidad de alimentación.

11 Interruptor del automatismo de M) Manual

retorno con soplado de aire (S74) A) Automático

* B) Retorno forzado

12 Interruptor de automatismo de M) Manual

retorno (S73) * A) Automático

B) Retorno forzado

13 Elevador del brazo y palanca de A) Descenso del brazo

oscilación B) Oscilación brazo derecho

C) Elevación del brazo

D) Oscilación brazo izquierdo

14 Extensión del brazo y palanca de A) Alejamiento del brazo

rotación del cabezal del brazo B) Rotación del cabezal del brazo en sentido de las agujas

del reloj

C) Acercamiento brazo

D) Rotación del cabezal del brazo en sentido antihorario

15 Inclinación del avance y palanca A) Bascular el avance hacia abajo

de oscilación B) Oscilación del avance hacia la derecha

C) Bascular el avance hacia arriba

D) Oscilación del avance hacia la izquierda

16 Transferencia de avance y A) Transferencia de la corredera hacia delante

palanca de oscilación extra B) Cilindro de bulonaje hacia dentro / accionador der.

C) Transferencia de la corredera hacia atrás

D) Cilindro de bulonaje hacia fuera / accionador izq.

17 Palanca de control de percusión Tire de la palanca hacia atrás para controlar la percusión

del perno (opcional) del perno.

18 Palanca de control de rotación A) Presione la palanca hacia delante para girar en el

(S72) sentido de las agujas del reloj (aflojado de roscas).

B) Tire de la palanca hacia atrás para girar en el sentido

contrario a las agujas del reloj (perforación).

19 Palanca de control de percusión A) Desplace hacia delante la palanca para una percusión

(S70) completa (se utiliza para el martilleo).

B) Tire de la palanca hacia atrás para activar la percusión

de la perforación.

20 Palanca de control del avance A) Presione la palanca hacia delante para activar el

(S71) avance hacia atrás.

B) Tire de la palanca hacia atrás para activar el avance

hacia delante.

Copyright © Sandvik Mining and Construction 11 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

21 Potenciómetro de control de la Gire en el sentido de las agujas del reloj para incrementar

velocidad de rotación la velocidad de rotación.

Gire en el sentido contrario a las agujas del reloj para

disminuir la velocidad de rotación.

22 Palanca de control de barrido A) Presione la palanca hacia delante para activar el

barrido con aire.

B) Tire de la palanca hacia atrás para activar el barrido

con agua.

23 Palanca de control de avance A) Presione la palanca hacia delante para activar el

rápido avance rápido hacia atrás.

B) Tire de la palanca hacia atrás para activar el avance

rápido hacia delante.

24 Potenciómetro de regulación de la A) Gire en sentido horario para aumentar la presión de

fuerza de avance avance y de percusión.

B) Gire en sentido antihorario para reducir la presión de

avance y de percusión.

25 Pomo de desviación del avance Limitado desde nivel nominal ±20 bares.

A) Gire en sentido horario para aumentar la presión de

avance, es decir, para reducir la diferencia de presión

entre percusión y avance.

B) Gire en sentido antihorario para reducir la presión de

avance, es decir, para aumentar la diferencia de presión

entre percusión y avance.

26 Medidor de la presión del agua 1-25 bares

27 Manómetro de rotación 1-250 bares

28 Manómetro de percusión 1-250 bares

29 Manómetro del avance 1-250 bares

30 Manómetro del estabilizador 1-250 bares

(para brazo 1 y 2) (opcional)

* Función de los interruptores 11 (S74) y 12 (S73)

• Situación básica cuando el S73 está en uso y el S74 apagado

- S73 (posición M) y S74 (posición M) = el retorno automático no se está usando

- S73 (posición A) y S74 (posición M) = el retorno automático desde el límite frontal y sin retardo

de retorno

- S73 (posición B) y S74 (posición M) = el retorno forzado sin soplado de aire y sin retardo de

retorno

• Situación básica en soplado de aire cuando el S74 está en uso y el S73 apagado

- S74 (posición A) y S73 (posición M) = el retorno automático desde el límite frontal después del

soplado de aire

- S74 (posición B) y S73 (posición M) = el retorno forzado después del soplado de aire

• Situación en la que ambos interruptores S73 y S74 se están usando

- S73 (posición A) y S74 (posición A) = el retorno automático desde el límite frontal con el soplado

de aire y sin retardo de retorno

- S73 (posición B) y S74 (posición A) = el retorno forzado con soplado de aire y sin retardo de

retorno

- S73 (posición A) y S74 (posición B) = el retorno forzado con soplado de aire y sin retardo de

retorno

12 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

Copyright © Sandvik Mining and Construction 13 (128)

ID: 550 5 es 2011-11-16

4.

14 (128)

58 14 31 102 33 216

20

51 11 21 146

61 62

103 220

44

32

59

60

217

221 222

218 28

100

13

130 129 214

54 101

137

143 215

140

141

138 42

142 213

145 7 10

DIAGRAMA HIDRÁULICO

144

211

8 18

212

124 5

126

118 119 30 9

120 121 52 24

125 123 26 6

57

55 65 3

127 4

204 53

56 29

25 23 43

139 205 16 15

22 2

210

S85

ID: 550 5 es 2011-11-16

10 bar

12

223

36 37 112

115

224 209 117 116

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

208

38

Copyright © Sandvik Mining and Construction

135

225 35

1 50

207

315

206 39

34

Rotación con bomba de engranajes; Comprobación y ajuste

122

131

200

111

202 110 113

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

4.1. Componentes

1 Bomba de caudal variable Salida para la percusión, avance, sistemas hidráulicos del

brazo y control de pilotaje + estabilizador (opcional)

2 Compensador de presión del Mantiene una presión de percusión constante,

conducto de percusión independientemente de las variaciones que se puedan

dar en la presión de entrada

3 Válvula principal de percusión Controla el flujo de aceite que se dirige al martillo

perforador, controlado por la válvula selectora de

percusión (4)

4 Válvula selectora de percusión Abre y cierra la válvula principal de percusión (3), según

la válvula de control de pilotaje (14)

5 Válvula selectora de presión de Selecciona la percusión a potencia media o máxima

percusión

6 Válvula de alivio de presión de Determina el nivel de presión para la potencia media de

percusión a media potencia percusión

7 Válvula de alivio de presión Determina la presión máxima de percusión

máxima de percusión

8 Válvula on/off de martilleo Desconecta el control avance/percusión

9 Orificio Limita el flujo de aceite en el conducto LS de percusión

10 Válvula de doble efecto Dirige la percusión, el avance o la señal LS del brazo

correspondientes a la bomba de caudal variable

11 Manómetro de percusión Indica la presión en el conducto de percusión

12 Presostato Enciende el horómetro de percusión y controla la válvula

on/off del conducto de aire de la SLU

13 Mecanismo de percusión

14 Válvula de control de pilotaje de Acciona la percusión para la perforación y el aflojamiento

percusión de la rosca

15 Válvula de doble efecto Dirige la presión desde la válvula de pilotaje de percusión

(14) a la válvula selectora de percusión (4)

16 Válvula de doble efecto Dirige la presión desde la válvula de pilotaje de percusión

(14) o la válvula de pilotaje de avance (31) a la válvula

selectora de presión (5)

18 Válvula de supervisión Determina la presión mín. de percusión cuando se perfora

a máxima potencia y genera la supervisión de avance/

percusión

20 Válvula reguladora de la presión Determina la presión de avance para el emboquillado y la

de avance perforación a máxima potencia, que influye no sólo en la

presión de avance, sino también en la de percusión

(control de la percusión / avance)

21 Manómetro del avance Indica la presión de avance

22 Compensador de presión del Mantiene una presión de avance constante,

conducto de avance independientemente de las variaciones que se puedan

dar en la presión de entrada

23 Válvula direccional de avance Dirige el flujo de aceite al avance según las válvulas de

pilotaje (31) y (33)

Copyright © Sandvik Mining and Construction 15 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

24 Válvula de alivio de presión

máxima del conducto de avance B

25 Válvula de alivio de presión

máxima del conducto de avance A

26 Válvula de doble efecto Dirige el flujo de aceite del conducto LS de la válvula

direccional de avance

28 Cilindro de avance

29 Válvula selectora del conducto LS Selecciona una presión de avance normal o rápida según

de avance las válvulas de pilotaje (31) y (33)

30 Válvula de alivio de presión Determina la presión máxima para el movimiento de

máxima de avance rápido avance rápido

31 Válvula de control de pilotaje de Determina la dirección y la velocidad de avance y ajusta

avance la percusión para que la perforación se realice a máxima

potencia

32 Válvula selectora para el circuito Selecciona automáticamente el conducto de retorno

de retorno del conducto LS de adecuado para el avance / retroceso

avance

33 Válvula de control de pilotaje de Determina la velocidad y la dirección del avance rápido

avance rápido

34 Válvula de antiatranque Controla la dirección del avance en situación de

antiatranque

35 Válvula de doble efecto Dirige la información sobre la válvula de pilotaje de avance

(31) a la válvula selectora de presión de percusión (5) y a

la válvula selectora del conducto LS de avance (29)

36 Válvula de doble efecto Dirige la información sobre la válvula de pilotaje de avance

(31) o la válvula de control de avance rápido (33) a la

válvula direccional de avance (23) (avance hacia delante)

37 Válvula de doble efecto Dirige la información sobre la válvula de pilotaje de avance

(31) o la válvula de control de avance rápido (33) a la

válvula direccional de avance (23) (retroceso)

38 Válvula de doble efecto Dirige la información sobre la presión de la válvula de

pilotaje de avance (31), la válvula de pilotaje de avance

rápido (33), o la válvula selectora del automatismo de

retorno (39) a la válvula direccional de avance (23)

39 Válvula selectora del Controla la válvula direccional de avance (23) según el

automatismo de retorno valor establecido por la válvula de regulación de la presión

de pilotaje (43)

42 Válvula de doble efecto Dirige la señal LS del circuito del brazo o del avance, a la

bomba de caudal variable

43 Válvula de regulación de la Ajusta la presión del circuito de pilotaje

presión del pilotaje

44 Válvula direccional Dirige el flujo de aceite hacia el depósito o hacia el circuito

de avance

50 Bomba de engranajes Salida del flujo de aceite hacia el circuito de rotación

51 Manómetro de rotación Indica la presión de rotación

52 Compensador de presión

16 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

53 Válvula direccional de rotación Controla el flujo de aceite que se dirige al motor de

rotación (54)

54 Mecanismo de rotación

55 Válvula reguladora Controla el flujo de aceite de la válvula de rotación dentro

del depósito durante un estado de espera y durante el

control de la rotación. Determina el valor máx. de alivio de

presión principal del circuito de rotación, de acuerdo con

la válvula de alivio de presión LS de rotación (65).

56 Regulador de flujo Válvula de alivio de la presión LS

57 Válvula de retención Evita que el flujo de aceite vuelva a la bomba (50)

58 Válvula de control de pilotaje de Determina la dirección de la rotación

rotación

59 Válvula reguladora de la Ajusta la velocidad de rotación al valor deseado

velocidad de rotación

60 Válvula de doble efecto Dirige la información relativa a la presión del control de

pilotaje a la válvula de regulación de velocidad de rotación

(59)

61 Orificio Limita el flujo de aceite que se dirige a la válvula

direccional de rotación (53) y a la válvula de regulación de

velocidad de rotación (59)

62 Orificio Limita el flujo de aceite que se dirige a la válvula

direccional de rotación (53) y a la válvula de regulación de

velocidad de rotación (59)

65 Válvula de alivio de presión LS de Determina la presión máxima del conducto LS del circuito

rotación de rotación

100 Válvula de control de agua Controla el flujo de agua que se dirige al martillo

perforador

101 Válvula de control de aire Controla el flujo de aire que se dirige al martillo perforador

102 Válvula selectora para el barrido Abre / cierra la válvula de control de aire o agua

independiente

103 Válvula de doble efecto Acciona el barrido por agua, ya sea individual o

automático

110 Depósito de aceite hidráulico

111 Indicador de temperatura del

aceite hidráulico

112 Filtro de presión Filtra el aceite procedente de la bomba de caudal variable

(1)

113 Filtro de aceite de retorno Filtra el aceite de retorno procedente de la perforación y

del sistema hidráulico del portador

115 Pieza de recogida Para los flujos de retorno de los sistemas hidráulicos del

portador y la perforación

116 Válvula de retención Evita que el flujo de aceite vuelva a la válvula de caudal

variable

117 Válvula de retención Evita que el flujo de aceite pase del control de perforación

al circuito del portador

118 Válvula de alivio de presión Determina el nivel de presión para el cilindro de impulso

del límite trasero

Copyright © Sandvik Mining and Construction 17 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

119 Válvula de alivio de presión Determina el nivel de presión para el cilindro de impulso

del límite delantero

120 Orificio Estabiliza la presión del cilindro de impulso del límite

trasero

121 Orificio Estabiliza la presión del cilindro de impulso del límite

delantero

122 Filtro de aire / depósito hidráulico

123 Presostato Controla la presión del cilindro de impulso del límite

delantero

124 Válvula de retención Evita el flujo de retorno del cilindro de impulso del límite

delantero

125 Presostato Controla la presión del cilindro de impulso del límite

trasero

126 Válvula de retención Evita el flujo de retorno del cilindro de impulso del límite

trasero

127 Regulador de presión / válvula de Limita la presión de suministro para el circuito de impulso

alivio del límite delantero y trasero

129 Cilindro de impulso delantero

130 Cilindro de impulso trasero

131 Presostato Controla la diferencia de presión sobre el filtro de aceite

de retorno (113)

135 Pieza de recogida Para los flujos hidráulicos de retorno del circuito

despresurizado

137 Presostato (opcional) Supervisa la presión máxima del estabilizador (130 bares)

138 Presostato (opcional) Supervisa la presión mínima del estabilizador (15 bares)

139 Válvula de doble efecto Dirige la presión de rotación hacia el bloque de control del

automatismo de control

140 Válvula de control direccional Cierra la línea de presión del estabilizador y descarga

(opcional) presión del estabilizador al depósito cuando el martilleo

está accionado

141 Válvula de reducción / alivio de Controla la presión del estabilizador y determina el nivel

presión (opcional) máximo de presión para el estabilizador

142 Válvula de supervisión (opcional) Supervisa la presión de avance y controla la válvula (141)

143 Orificio (opcional) Suministra el caudal de aceite al circuito de control de

pilotaje de las válvulas (141) y (142)

144 Válvula de control direccional Desactiva la supervisión de presión de avance para el

(opcional) estabilizador y determina la presión mínima para el

estabilizador en emboquille

145 Válvula de reducción de presión Determina una presión de referencia fija para la válvula

(opcional) de supervisión (142)

146 Manómetro del estabilizador Indica la presión del estabilizador

(opcional)

200 Indicador del nivel de aceite

202 Grifo de drenaje Drena el contenido en agua del aceite

204 Limitador de sentido único Estabiliza el conducto del presostato de rotación

18 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

205 Presostato Supervisa la presión de rotación y controla la válvula on/

off del conducto de aire de la SLU

206 Válvula de antiatranque del Controla la válvula de antiatranque (34) y dirige la señal

control de barrido (función LS a la bomba de caudal variable (1)

opcional)

207 Válvula de doble efecto Dirige la información sobre la presión de antiatranque

desde el circuito de rotación o la válvula de antiatranque

del control de barrido (206) a la válvula de antiatranque

(34)

208 Válvula de doble efecto dirige la señal LS de la válvula de antiatranque del control

de barrido (206) o el circuito del brazo / perforación a la

bomba de caudal variable (1)

209 Válvula on/off del automatismo de Dirige la presión de pilotaje a la válvula de control de aire

soplado de aire (101) cuando se utiliza el automatismo de retorno con

automatismo de soplado de aire

210 Válvula de reducción / alivio de Reduce la presión máxima para el circuito del brazo

presión del circuito del brazo

211 Válvula principal de alivio de Limita la presión máxima del circuito del brazo y

presión perforación

212 Válvula selectora de presión del Selecciona el conducto de ajuste de la presión del

extractor de potencia (opcional) extractor de potencia

213 Válvula de alivio de presión del Determina el nivel de presión del extractor de potencia

extractor de potencia (opcional)

214 Mecanismo del extractor de

potencia (opcional)

215 Válvula on/off del extractor de Controla el caudal de aceite al extractor de potencia

potencia (opcional)

216 Válvula de desviación del avance Reduce o incrementa la fuerza de avance,

independientemente de la presión de percusión

217 Presostato (opcional) Reconoce cuándo se inicia el barrido (cuándo está

activado el barrido con vapor aire)

218 Válvula selectora de barrido con Evita que la presión de pilotaje abra la válvula de control

vapor aire de agua (100) cuando se seleccione el barrido con vapor

agua

220 Válvula de doble efecto Dirige la información sobre la presión de la válvula

selectora de barrido independiente (102) o la válvula on/

off del automatismo de barrido de aire (209) a la válvula

de control de aire (101)

221 Válvula de prevención de Corta la presión de avance desde las válvulas de control

movimientos del módulo de de pilotaje

perforación (conducto de la

válvula de control de pilotaje)

222 Válvula de prevención de Corta el conducto de presión del brazo

movimientos del módulo de

perforación (conducto del brazo)

223 Válvula selectora de avance Permite la supervisión de avance/percusión con avance

rápido hacia delante rápido hacia delante cuando la percusión está activada

Copyright © Sandvik Mining and Construction 19 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

224 Válvula de doble efecto Dirige la información sobre la presión de la válvula de

pilotaje de avance (31) o la válvula de pilotaje de avance

rápido hacia delante (33) cuando la percusión está

activada a la válvula selectora de presión de percusión

(5), a la válvula selectora del conducto LS de avance (29)

y a la válvula direccional (44)

225 Orificio Limita el flujo de aceite en el conducto LS

315 Refrigerador Refrigerador de aceite para los flujos de retorno de los

sistemas hidráulicos del portador y la perforación

20 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5. COMPONENTES HIDRÁULICOS

5.1. Información general

El sistema del automatismo de retorno se con-

trola mediante cilindros de impulso.

Antes de realizar cualquier ajuste o trabajo de

mantenimiento, identifique la estructura del auto-

matismo de retorno (ver ilustración).

Copyright © Sandvik Mining and Construction 21 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.2. Diseño de los bloques de válvula

7 3 1 3 7

6 5 2 8 9 6

4 4

10

10

1 Interruptores de presión (percusión, 2 Bloque de control de los cilindros de

rotación, estabilizador [opcional]) impulso

3 Bloque de control de la rotación 4 Bloque de control de percusión y de

avance

5 Bloque de control de los automatismos de 6 Bloque de control del estabilizador

retorno y antiatranque (opcional)

22 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

7 Válvulas de barrido doble 8 Válvula de retención controlada por

presión

9 Válvula de doble efecto 10 Bloque de válvula de prevención de

movimiento del módulo de perforación

Copyright © Sandvik Mining and Construction 23 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.3. Bloque de control de percusión y de avance

25

213 7

23

16

43

10 9 15 210 2

No Componente Par de apriete [Nm] Par de apriete [Nm]

(para el tapón) (para la bobina)

2 Compensador de presión del conducto de per- 40

cusión

6 Válvula de alivio de presión de percusión a 33,9

media potencia

7 Válvula de alivio de presión máxima de per- 33,9

cusión

9 Orificio

10 Válvula de doble efecto 33,9

15 Válvula de doble efecto 33,9

16 Válvula de doble efecto 33,9

23 Válvula direccional de avance 22

25 Válvula de alivio de presión máxima del con- 40

ducto de avance A

43 Válvula de regulación de la presión del pilotaje 33,9

210 Válvula de reducción / alivio de presión del 60

circuito del brazo

213 Válvula de alivio de presión del extractor de 33,9

potencia (opcional)

24 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5 18 29 3 215 212 24

42

30 211

No Componente Par de apriete [Nm] Par de apriete [Nm]

(para el tapón) (para la bobina)

3 Válvula principal de percusión 240

4 Válvula selectora de percusión 33,9

5 Válvula selectora de presión de percusión 33,9

8 Válvula on/off de martilleo 33,9

18 Válvula de supervisión 33,9

24 Válvula de alivio de presión máxima para la 40

línea de avance B

29 Válvula selectora del conducto LS de avance 33,9

30 Válvula de alivio de presión máxima de avan- 33,9

ce rápido

42 Válvula de doble efecto 33,9

211 Válvula principal de alivio de presión 33,9

212 Válvula selectora de presión del extractor de 33,9 6,8

potencia (opcional)

215 Válvula on/off del extractor de potencia (op- 56 8

cional)

Copyright © Sandvik Mining and Construction 25 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

M6 T4 P2 X8 X7 M5 A1 M3 PE M4 LS2

X5 T3

215

M2

Y128.1

42

X4

LS1

213 7 10 M7

211

8 18

212

Y128.2

5

B A

30 9 6 X9

24

26

3

25 4

29

23 22 43

2 16 15 210

M10

P5

cd M1 X1 P1 9 X3 X2 M9 X6 M8

26 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.4. Bloque de control de los automatismos de retorno y antiatranque

223

36 37

225 209 39

224 209

208

38

225 35

206 207

206 39

36 34

208

37

223

38

35 224 207 34

No Componente Par de apriete [Nm] Par de apriete [Nm]

(para el tapón) (para la bobina)

34 Válvula de antiatranque 8,9

35 Válvula de doble efecto 33,9

36 Válvula de doble efecto 33,9

37 Válvula de doble efecto 33,9

38 Válvula de doble efecto 33,9

39 Válvula selectora del automatismo de retorno 33,9 6,8

206 Válvula de antiatranque del control de barrido 33,9 6,8

207 Válvula de doble efecto 33,9

208 Válvula de doble efecto 33,9

209 Válvula on/off del automatismo de soplado de 33,9 6,8

barreno

223 Válvula selectora de avance rápido hacia de- 33,9

lante

224 Válvula de doble efecto 33,9

225 Orificio

Copyright © Sandvik Mining and Construction 27 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.5. Bloque de control de la rotación

204

65

56

P T LS

52

M

55

LS2

53

57

204 57

65

B 55 15 bar

56 53 52

No Componente Par de apriete [Nm]

(para el tapón)

52 Compensador de presión 70

53 Válvula direccional de rotación

55 Válvula reguladora 100

56 Regulador de flujo 20

57 Válvula de retención 15

65 Válvula de alivio de la presión LS 20

204 Limitador de sentido único

28 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.6. Bloque de control de la presión de avance

20

20

No Componente Par de apriete [Nm]

(para el tapón)

20 Válvula reguladora de la presión de avance 33,9

5.7. Bloque de control de la desviación de avance

216

44

216

32

44

32

No Componente Par de apriete [Nm]

(para el tapón)

32 Válvula selectora del circuito de retorno del conducto LS de avance 33,9

44 Válvula direccional 33,9

216 Válvula de desviación del avance 33,9

Copyright © Sandvik Mining and Construction 29 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.8. Bloque de ajuste de la velocidad de rotación

59

59

60

60

No Componente Par de apriete [Nm]

(para el tapón)

59 Válvula reguladora de la velocidad de rotación 33,9

60 Válvula de doble efecto 33,9

30 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.9. Bloque de control de los cilindros de impulso

123 125

139

126 121

124

127

118

119

120

118 124 119

125 126 123

120 121

127

139

No Componente Par de apriete [Nm]

(para el tapón)

118 Válvula de alivio de la presión (trasera) 22

119 Válvula de alivio de presión (delantera) 22

120 Orificio / circuito de impulso (trasero) 10

121 Orificio / circuito de impulso (delantero) 10

123 Interruptor de presión (delantero)

124 Válvula sin retorno (delantera) 20

125 Presostato (trasero)

126 Válvula sin retorno (trasera) 20

127 Regulador de presión / válvula de alivio 65

139 Válvula de doble efecto

Copyright © Sandvik Mining and Construction 31 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.10. Bloque de control del estabilizador (opcional)

141

145 140

143

50 bar

141

142

140

145

144 30 bar

142

143 144

No Componente Par de apriete [Nm]

(para el tapón)

140 Válvula de control direccional 33,9

141 Válvula de reducción / alivio de presión 60

142 Válvula de supervisión 33,9

143 Orificio

144 Válvula de control direccional 33,9

145 Válvula reductora de presión 33,9

32 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

5.11. Bloque de válvula de prevención de movimiento del módulo de

perforación

221

222

221 222

No Componente Par de apriete [Nm] Par de apriete [Nm]

(para el tapón) (para la bobina)

221 Válvula de prevención de movimientos del 33,9 6,8

módulo de perforación (conducto de la válvula

de control de pilotaje)

222 Válvula de prevención de movimientos del 40,7 13,5

módulo de perforación (conducto del brazo)

Copyright © Sandvik Mining and Construction 33 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

6. SISTEMA HIDRÁULICO

6.1. Filtrado del fluido hidráulico

El sistema utiliza un filtrado de presión y retorno. El filtrado de presión se utiliza exclusivamente en

el circuito de la bomba (1), pero el filtrado de flujo de retorno se suele utilizar para ambas bombas

(1 y 50).

Para el filtrado de presión se usa un filtro con manguera incorporada (112) con una capacidad de

filtrado de 20 µm abs. Si la diferencia de presión sobre el filtro supera los 2,5 bares, se encenderá

el indicador luminoso H611 en el panel de indicadores luminosos, indicando que el elemento del filtro

debe ser sustituido. El cuerpo de la unidad de filtrado también está equipado con un válvula de

derivación, que se abre si la diferencia de presión supera los 3.5 bares.

El flujo de retorno de ambas válvulas atraviesa el filtro de retorno (113). El filtro de retorno está

montado en el depósito. La capacidad de filtrado del elemento del filtro de retorno es de 10 µm abs.

Si la diferencia de presión sobre el filtro supera los 2 bares, se encenderá el indicador luminoso H607

en el panel de indicadores luminosos, indicando que el elemento de filtrado debe ser sustituido. El

cuerpo de la unidad de filtrado también está equipado con un válvula de derivación, que se abre si

la diferencia de presión supera los 2,4 bares.

La recomendación del fabricante para la clase de pureza del sistema es 17/13 según la norma ISO

4406.

Si el aceite está frío (a menos de +30 °C), se desvían tanto la

supervisión del filtro de aceite de retorno como la presión para

evitar alarmas innecesarias provocadas por la alta viscosidad

que tiene el aceite frío.

6.2. Filtrado del aire del depósito de aceite hidráulico

El depósito de aceite hidráulico también está equipado con un filtro de aire. La capacidad de filtrado

es de 5 µm. Este filtro no tiene indicadores de supervisión, pero para asegurar la limpieza del aceite

hidráulico, se debe sustituir según lo indicado por las instrucciones de mantenimiento.

6.3. Refrigeración del sistema hidráulico

El aceite de retorno de los diferentes accionadores (excepto el aceite de fuga) se recoge en un

conducto de retorno común mediante un tubo colector (115). Desde el tubo colector (115), el aceite

de retorno se dirige al depósito de aceite hidráulico (110), a través del refrigerador (315) y el filtro de

aceite de retorno (113).

El refrigerador de aceite (315) está siempre en funcionamiento cuando está activado el lavado con

agua. La capacidad de refrigeración del refrigerador se puede incrementar abriendo la válvula de

bola (315.01) del refrigerador.

El sistema hidráulico también esta equipado con un sistema de supervisión de la temperatura del

aceite hidráulico. La temperatura del aceite del depósito se mide con un sensor (111). Este sensor

de temperatura detiene la unidad de alimentación si la temperatura es superior a +75 °C. Al mismo

tiempo, se enciende el indicador luminoso H610 del panel de indicadores de advertencia.

34 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

7. FUNCIONAMIENTO DEL SISTEMA

7.1. Temperatura del aceite en la perforación

Tras un arranque en frío, el aceite hidráulico se debe templar hasta que alcance la temperatura de

perforación, antes de que comience la perforación. Esto se puede conseguir utilizando, por ejemplo,

un calefactor eléctrico en el depósito.

La temperatura recomendada del aceite en la perforación está entre 40-60 grados (dependiendo del

tipo de aceite).

7.2. Lectura de los diagramas

Se han utilizado los siguientes colores en los diagramas hidráulicos para explicar las diferentes

operaciones de perforación.

conducto de re-

Azul percusión Discontinua azul torno de percu-

sión

conducto LS de

Punteada azul

percusión

conducto de re-

Rojo avance Discontinua roja

torno de avance

conducto LS de

Punteada roja

avance

conducto LS de

Punteada rosa desviación del

avance

Discontinua ver- conducto de re-

Verde rotación

de torno de rotación

conducto LS de

Punteada verde

rotación

control de pilota- Discontinua conducto de re-

Amarillo

je amarilla torno de pilotaje

Punteada amari- conducto de pilo-

lla taje

conducto de re-

Discontinua vio-

Violeta estabilizador torno del estabili-

leta

zador

conducto de re-

automatismo de Discontinua ma- torno del auto-

Marrón

retorno rrón matismo de anti-

atranque

Copyright © Sandvik Mining and Construction 35 (128)

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

7.2.1. Válvulas

El número de la bobina se muestra en rojo cuan-

do está activada la bobina.

36 (128) Copyright © Sandvik Mining and Construction

ID: 550 5 es 2011-11-16

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

Copyright © Sandvik Mining and Construction 37 (128)

ID: 550 5 es 2011-11-16

38 (128)

7.3.

58 14 31 102 33 216

20

51 11 21 146

61 62

103 220

44

32

59

60

221 222

Figura: Circulación libre

28

100

13

130 129

54 101

Circulación libre

137

143

140

141

138 42

142

145 7 10

144

211

8 18

124 5

126

118 119 30 9

120 121 52 24

125 123 26 6

57

55 65 3

127 4

204 53

56 29

25 23 43

139 205 16 15

22 2

210

S85

ID: 550 5 es 2011-11-16

10 bar

12

223

36 37 112

115

224 209 117 116

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

208

38

Copyright © Sandvik Mining and Construction

135

225 35 1 50

207

315

206 39

34

Rotación con bomba de engranajes; Comprobación y ajuste

122

131

200

111

202 110 113

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

7.3.1. Operación de circulación libre

El término libre circulación se refiere a una situación en la que está funcionando el motor diesel, pero

no se utilizan los accionadores hidráulicos.

7.3.2. Circuito de rotación

La bomba de rotación (50) succiona el aceite del depósito (110) y lo bombea al circuito de rotación.

El flujo de aceite producido por la bomba de rotación (50) fluye a través de la válvula de regulación

(55) del bloque de control de regulación , el colector de aceite (115), el refrigerador (315) y el filtro

de aceite de retorno (113) y se dirige al depósito (110).

7.3.3. Circuitos de avance y percusión

La bomba de caudal variable (1) toma aceite a través de la conexión de admisión (S) del depósito

(110), y lo bombea a los circuitos del avance y la percusión. Como no se produce consumo de aceite

en estos circuitos durante la circulación libre, esto significa que tampoco existe presión en el conducto

de detección de carga. El plato oscilante de la bomba (1) se encuentra en el ángulo 0 y la bomba (1)

está solamente manteniendo cierta presión (presión de reserva) en el conducto de presión. La

presión de reserva está regulada por el controlador de flujo de la bomba (1).

La válvula de alivio y de regulación de la presión (43) regula la presión del conducto de pilotaje.

7.3.4. Circuito de pilotaje

La bomba de caudal variable (1) toma aceite a través de la conexión de admisión del depósito (110)

y lo bombea al circuito de pilotaje a través de la válvula reguladora de presión (43) que regula la

presión del conducto de pilotaje. Tras la válvula reguladora de presión de pilotaje (43), el aceite fluye

a las válvulas de control de pilotaje (14, 31, 33, 58 y 102) a través de la válvula de prevención de

movimientos del módulo de perforación (221). El aceite también fluye a la válvula selectora del

automatismo de retorno (39) y la válvula de soplado de aire on/off (209).

Copyright © Sandvik Mining and Construction 39 (128)

ID: 550 5 es 2011-11-16

40 (128)

7.4.

58 14 31 102 33 216

20

51 11 21 146

61 62

103 220

44

32

59

Figura: Rotación

60

Rotación

221 222

28

100

13

130 129

54 101

137

143

140

141

138 42

142

145 7 10

144

211

8 18

124 5

126

118 119 30 9

120 121 53 52 24

125 123 26 6

55 65 57 3

127 4

204

56 29

25 23 43

139 205 16 15

22 2

210

S85

ID: 550 5 es 2011-11-16

10 bar

12

223

36 37 112

115

224 209 117 11

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

208

38

Copyright © Sandvik Mining and Construction

135

225 1 50

35

207

315

206 39

34

Rotación con bomba de engranajes; Comprobación y ajuste

122

131

200

111

202 110 113

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

7.4.1. Funcionamiento de la rotación

Cuando la palanca de control de la válvula de control de pilotaje de rotación (58) se bloquea en

posición trasera (rotación en sentido antihorario), la presión de pilotaje podrá llegar a la lumbrera a

de la válvula direccional de rotación (53) y la lumbrera P1 de la válvula de regulación de la velocidad

de rotación (59).

El aceite producido por la bomba de rotación (50) fluye ahora al puerto P del bloque de control de

rotación. El aceite producido por la bomba de rotación empieza a fluir a través de la válvula direccional

de rotación (53), el compensador de presión (52), la válvula de retención (57), y nuevamente a través

de la válvula direccional de rotación (53) hacia el motor de rotación del martillo de perforación (54).

El aceite también fluye desde la lumbrera P hacia la válvula de regulación (55) y el manómetro de

presión de rotación (51).

A través del compensador de presión (52) el aceite fluye al conducto LS de la válvula direccional de

rotación (53). El aceite fluye además hacia la válvula de alivio de presión LS (65) hacia el regulador

de flujo (56) y la válvula de regulación (55). En esta situación, la válvula reguladora (55) está activada

e intenta mantener la presión del conducto principal de presión P siempre 15 bares por encima al

del conducto de presión LS (= presión de carga) obteniéndose una diferencia de presión constante

en la válvula direccional de rotación (53). Esto se traduce en un flujo de aceite de rotación constante

hacia el motor de rotación establecido desde la válvula de regulación (59). La presión del conducto

LS llega también al presostato on/off de la SLU (205) a través de la válvula limitadora de una sola

vía (204) y se inicia la lubricación del adaptador del martillo perforador.

La diferencia de presión entre el conducto de presión P y el LS se alcanza gracias al muelle de la

válvula de regulación (55). La función del regulador de flujo (56) es la de despresurizar el conducto

de presión LS después de detener el movimiento y centrar el carrete principal. El regulador de flujo

(56) consiste en una pequeña válvula de control de flujo compensado por presión con un flujo de

aproximadamente 1 l/min.

El excedente de aceite que no se necesita en el circuito de rotación se dirige al depósito a través de

la válvula de regulación (55).

El flujo de retorno del motor de rotación (54) atraviesa la válvula direccional de rotación (53), la pieza

de recogida (115), el refrigerador (315) y el filtro de aceite de retorno (113), hasta llegar a la cámara

presurizada del depósito de aceite (110).

El aceite de fuga de la válvula de control de pilotaje de rotación (58) y la válvula de regulación de la

velocidad de rotación (59) se dirigirá en primer lugar a la pieza de recogida (135) y desde ahí hacia

la cámara despresurizada del depósito de aceite (110).

El aceite también fluye desde la conexión M del bloque de control de rotación a través de la válvula

de lanzadera (139) hacia la conexión P del bloque de control del automatismo de retorno. Desde

aquí el aceite fluye a través de la válvula de alivio y reductora de presión (127) y de la válvula de

contención (124) al interruptor de presión (123), a la válvula de alivio de presión (119) y al cilindro

de impulso delantero (129), a través de la válvula de contención (126) al interruptor de presión (125),

a la válvula de alivio de presión (118) y al cilindro de impulso trasero (130). El aceite también fluye

a través de los orificios (121) y (120) hacia el colector de aceite (135). Desde ahí, el aceite fluye hacia

la cámara no presurizada del depósito de aceite (110).

Cuando se utiliza el martillo de perforación con estabilizador el aceite fluye también desde la

conexión (P2) del bloque de control de perforación a la conexión (P) del bloque de control del

estabilizador. Desde ese punto, el aceite fluye a la válvula reductora de presión (145) y la válvula de

reducción / alivio de presión (141). Desde este punto, el aceite continúa fluyendo a la válvula de

control direccional (140) y el estabilizador del martillo perforador. El aceite influye también en la

válvula de supervisión (142), la válvula de control direccional (144), los presostatos (137) y (138) y

el manómetro (146).

Copyright © Sandvik Mining and Construction 41 (128)

ID: 550 5 es 2011-11-16

42 (128)

7.5.

58 14 31 102 33 216

20

51 11 21 146

61 62

103 220

44

32

59

Figura: Avance

60

Avance

221 222

28

100

13

130 129

54 101

137

S126.2 143

140

141

138 42

142

145 7 10

144

211

8 18

124 5

126

118 119 30 9

120 121 52 24

125 123 26 6

57

55 65 3

127 4

204 53

56 29

25 23

43

139 205 16 15

22 2

210

S85

ID: 550 5 es 2011-11-16

10 bar

12

223

36 37 112

115

224 209 117 116

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

208

38

Copyright © Sandvik Mining and Construction

135

225 35

1 50

207

315

206 39

34

Rotación con bomba de engranajes; Comprobación y ajuste

122

131

200

111

202 110 113

SISTEMA HIDRÁULICO DE PERFORACIÓN THC 561

Rotación con bomba de engranajes; Comprobación y ajuste

7.5.1. Funcionamiento del avance

La presión de avance se determina por las válvulas (20 + 216) o la válvula (25) dependiendo de la

que tenga un valor de ajuste más bajo. La válvula (216) puede ajustarse desde el panel THC (aprox.

±20 bares). El ajuste sólo afecta a la presión de avance, independientemente de la presión de

percusión. La válvula (20) también puede ajustarse desde el panel THC y afecta también a la presión

de avance, pero al mismo tiempo también a la presión de percusión.

Cuando la palanca de control de la válvula de control de pilotaje del avance (31) se bloquea en

dirección trasera (avance hacia delante), la presión de control de pilotaje podrá llegar al conducto

de control c de la válvula direccional de avance (23) a través de la válvula de antiatranque (34) y de

la válvula de lanzadera (36). Por otro lado, la presión de pilotaje también entra en la válvula selectora

del conducto LS del avance (29) a través de las válvulas de lanzadera (35) y (224), y a la válvula

selectora de presión de percusión (5) a través de la válvula de lanzadera (16). La presión de pilotaje

también afecta a la válvula direccional (44) a través de las válvulas de lanzadera (35) y (224).

El aceite producido por la bomba de caudal variable (1) fluye a través de la válvula de retención (116),

el filtro de presión (112) y el orificio (225) hacia la válvula antiatranque del control de barrido (206) y

el puerto P1 del bloque de control de perforación. Desde este punto el aceite continúa fluyendo a

través del compensador de presión del conducto del avance (22) del carrete de control de la válvula

direccional del avance (23) y, desde ahí, a la válvula de alivio de presión máxima del conducto A del

avance (25) y a través del conector A hacia el cilindro del avance (28).

Desde la válvula direccional de avance (23) el aceite fluye hacia la carcasa del muelle del

compensador de presión del conducto de avance (22) y a través de la válvula de lanzadera (26) y la

válvula selectora del conducto LS de avance (29) hacia la válvula de regulación de la presión de

avance (20) y la válvula de desviación del avance (216). Tras la válvula de lanzadera (26), el aceite

también puede fluir hacia el manómetro de avance (21), la válvula de supervisión (18) y a través de

las válvulas de lanzadera (42), (10) y (208) hacia la válvula de control de flujo de la bomba de caudal

variable (1).

Desde el conector P1 del bloque de control de la perforación, el aceite puede fluir hacia la válvula

de regulación de la presión de pilotaje (43), la válvula de prevención de movimientos del módulo de

perforación (221) y, desde ahí, hasta la válvula de control de pilotaje de rotación (58), la válvula de

control de pilotaje de percusión (14), la válvula de control de pilotaje de avance (31), la válvula

selectora de barrido individual (102), la válvula de control de pilotaje de avance rápido (33), la válvula

selectora del automatismo de retorno (39) y la válvula on/off del automatismo de soplado de barreno

(209).

El aceite del cilindro de avance (28) fluye hacia la conexión B de la válvula direccional del avance

(23) y desde ahí, a la válvula de alivio de presión máxima del conducto B del avance (24). Desde

aquí, el aceite fluye a través del conector del depósito T3 del bloque de control de perforación hacia

la pieza de recogida (115), a través del refrigerador de aceite (315) hacia el filtro de aceite de retorno

(113) y el depósito de aceite (110).

El aceite de fuga procedente de la válvula de control de pilotaje del avance (31) se dirige en primer

lugar hacia la pieza de recogida (135) y desde ahí hacia el depósito de aceite hidráulico (110).

Cuando se utiliza el martillo de perforación con estabilizador el aceite fluye también desde la

conexión (P2) del bloque de control de perforación a la conexión (P) del bloque de control del

estabilizador. Desde ese punto, el aceite fluye a la válvula reductora de presión (145) y la válvula de

reducción / alivio de presión (141). Desde este punto, el aceite continúa fluyendo a la válvula de

control direccional (140) y el estabilizador del martillo perforador. El aceite influye también en la

válvula de supervisión (142), la válvula de control direccional (144), los presostatos (137) y (138) y

el manómetro (146).

Copyright © Sandvik Mining and Construction 43 (128)

ID: 550 5 es 2011-11-16

44 (128)

7.6.

58 14 31 102 33 216

20

51 11 21 146

61 62

103 220

44

32

59

60

Percusión

221 222

28

100

13

130 129

54 101

137

Figura: Percusión a media potencia

143

140

141

138 42

142

145 7 10

144

211

8 18

124 5

126

118 119 30 9

120 121 52 24

125 123 26 6

57

55 65 3

127 4