Documentos de Académico

Documentos de Profesional

Documentos de Cultura

UG-PRO-33 Operación Planta de Relleno Batch

Cargado por

AUGUSTO MONDRAGONDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

UG-PRO-33 Operación Planta de Relleno Batch

Cargado por

AUGUSTO MONDRAGONCopyright:

Formatos disponibles

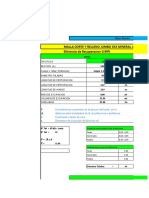

Revisión Nº 001

UG-PRO-33 OPERACIÓN DE PLANTA DE BATCH Fecha de

Setiembre 2013

Elaboración

Página 1 de 7

Tabla de contenidos

1. Objetivos

2. Alcances

3. Definiciones

4. Requisitos Generales

5. Responsabilidades

6. Procedimientos

7. Documentación Asociada

1. Objetivos:

Establecer las medidas de control para la operación de la planta de batch, evitando los accidentes

por malas condiciones y manipulaciones incorrectas.

Este procedimiento es un control para minimizar los riesgos: Electrocución, Caída de personal al

mismo y a diferente nivel, caída de materiales, golpe con herramientas, atropello, choque,

volcadura y quemadura.

2. Alcance:

Este procedimiento es de carácter obligatorio y es parte de la operación de Mina Subterránea,

debiendo ser conocido y aplicado por el personal que opera dicha planta.

3. Definiciones:

Operador: Persona capacitado y entrenado con destrezas y habilidades en operación de

la planta de Batch.

Silos de Cemento: Espacio en donde se almacena el cemento a granel.

Cargador Frontal: Equipo que se utiliza para carga transporte y descarga del material.

Planta de Batch: Maquinaria que se utiliza para la preparación de la mezcla de,

agregado grueso de 3 ½”, agregado fino de ½”, Cemento y agua.

Elaborado por: Revisado por: Aprobado por: Fecha Aprobación:

Luis Arango/Lido Claudio Pedro Pinto Orlando Chumpitaz Enero 2015

Revisión Nº 001

UG-PRO-33 OPERACIÓN DE PLANTA DE BATCH Fecha de

Setiembre 2013

Elaboración

Página 2 de 7

Faja Transportadora (banda transportadora): Se utiliza para el transporte de los

materiales hacia el mezclador de batch.

Tolva de Agregados: receptor de agregados y lo vierte a la faja transportadora.

Pugmill: Espacios en donde se realiza la mezcla de los agregados, agua y cemento.

Radio: Equipo que sirve para mantener comunicación a distancia.

Camión AD30, AD45 730 y 740: Equipo diseñado para realizar trabajos de Transporte y

Descarga en lugares confinados o mina subterránea.

Camión Volquete: Equipo utilizado para realizar trabajos de transporte y descarga de

materiales.

Extintor PQS: Es una mezcla de polvos que se emplea como agente extintor, se aplica

por medio de extintores portátiles, mangueras manuales o sistemas fijos.

Un extintor es un aparato compuesto por un recipiente metálico o cuerpo que contiene el

agente extintor, que ha de presurizarse constantemente o en el momento de su utilización

con un gas impulsor.

4. Requisitos Generales:

Todos los operadores deben estar completamente entrenados en la operación de la planta.

La planta deberá de cumplir estrictamente con los requisitos de una buena disponibilidad

mecánica y eléctrica.

Revisar todo el área de trabajo, incluyendo las bandas, el pugmill, la tolva, y el área de

lavado.

Revisar pugmill para plaquetas gastadas y cambiar si hay malas, soldar bases malas y

revestir con soldadura.

Las mezclas del agregado son: 1 cucharon de finos (- 3/8”) para cada 2 cucharones de

grueso de (3/8” a 3 ½”), 1 cucharon de finos (- 3/8”) para 1 cucharon de grueso (3/8” a 3

½”).

Siempre tratar de dejar el silo pequeño lleno de cemento cuando no hay cisternas

descargando.

Lavar el área de lavado de equipos.

Elaborado por: Revisado por: Aprobado por: Fecha Aprobación:

Luis Arango/Lido Claudio Pedro Pinto Orlando Chumpitaz Enero 2015

Revisión Nº 001

UG-PRO-33 OPERACIÓN DE PLANTA DE BATCH Fecha de

Setiembre 2013

Elaboración

Página 3 de 7

Mantener limpio los aireadores de cemento en los silos. Revisar filtros y limpiar arriba

del silo.

Hacer engrase de toda la planta cada semana.

Cuando están haciendo mantenimiento al pugmill con alguien adentro, debe bloquearse

con candado en el panel control.

Tratar de dejar vacía la tolva cuando hay lluvia para evitar que se pegue el agregado.

Nunca trabaja en áreas donde existen partes en movimiento o energizados sin bloquear

con candado en el panel de control.

Nunca trabaja alrededor de la planta sin equipo de protección personal, incluyendo

mascarilla, lentes, botas y casco.

5. Responsabilidad:

Gerencia de Operaciones y Superintendente de UG; responsable de la elaboración,

difusión e implementación del presente procedimiento.

Superintendente de Mantenimiento Móvil UG; responsable de la disponibilidad del equipo

de acuerdo al programa de mantenimiento preventivo.

Superintendente de Mantenimiento Eléctrico UG; responsable de mantener el estándar de

las instalaciones eléctricas de la planta de shocrette.

Jefe de Geomecanica: responsable de la recomendación para la preparación de la mezcla del

batch

Jefe de Mina, Capitán UG; responsable del cumplimiento de este procedimiento en las

operaciones, además de asegurarse que todo operador sea capacitado y entrenado en este

procedimiento, estableciendo con la supervisión los controles necesarios para asegurarse que

así sea.

Supervisor de Planta: responsable de cumplir y hacer cumplir el presente procedimiento

Elaborado por: Revisado por: Aprobado por: Fecha Aprobación:

Luis Arango/Lido Claudio Pedro Pinto Orlando Chumpitaz Enero 2015

Revisión Nº 001

UG-PRO-33 OPERACIÓN DE PLANTA DE BATCH Fecha de

Setiembre 2013

Elaboración

Página 4 de 7

6. Procedimiento:

Utilizando la tarjeta de 5 puntos de seguridad se realizara la inspección del área de

trabajo.

Se realiza el check list de la planta.

Proceder al encendido de la planta de batch para poder realizar los siguientes pasos.

Ejecutar la mezcla según el diseño a utilizar.

Verificar que el camión se encuentre debajo del chut (posición de recepción de la mezcla)

Verificar que no este bloqueo el funcionamiento de las bandas transportadoras y el

bloqueo del mezclador.

Verificar que las tolvas se encuentren con el agregado suficiente, para dar inicio al

proceso del mezclado.

Pulsar el botón de inicio de preparación de la mezcla.

Verificar que la mezcla de batch sea uniforme en la palangana del camión.

El ayudante deberá de estar atento durante todo el turno al movimiento de las bandas

transportadoras, evitando así que estas se dañen por el ingreso de rocas grandes o algún

otro material perjudicial.

Realizar el mismo procedimiento durante la jornada de trabajo.

Mantener limpio la sala de control y mantener libre de basura las cajas de electricidad.

Al final del turno lavar con agua a presión la tolva para evitar que se formen costras de

batch en las paredes del mezclador.

Al final de turno realizar el reporte de operación de la planta al supervisor indicando:

fallas en la planta, problemas de abastecimiento de insumos, problemas de energía,

cantidad de cemento almacenada en silos, etc.

Elaborado por: Revisado por: Aprobado por: Fecha Aprobación:

Luis Arango/Lido Claudio Pedro Pinto Orlando Chumpitaz Enero 2015

Revisión Nº 001

UG-PRO-33 OPERACIÓN DE PLANTA DE BATCH Fecha de

Setiembre 2013

Elaboración

Página 5 de 7

Elaborado por: Revisado por: Aprobado por: Fecha Aprobación:

Luis Arango/Lido Claudio Pedro Pinto Orlando Chumpitaz Enero 2015

Revisión Nº 001

UG-PRO-33 OPERACIÓN DE PLANTA DE BATCH Fecha de

Setiembre 2013

Elaboración

Página 6 de 7

Elaborado por: Revisado por: Aprobado por: Fecha Aprobación:

Luis Arango/Lido Claudio Pedro Pinto Orlando Chumpitaz Enero 2015

Revisión Nº 001

UG-PRO-33 OPERACIÓN DE PLANTA DE BATCH Fecha de

Setiembre 2013

Elaboración

Página 7 de 7

7. Documentación Asociada.

Anexo 04-06: Reunión Grupal Charla de 5 min / 30 min

Anexo 09-06: Sistema de Seguridad 5 Puntos

SI-EST-02-10 Fortificación

SI-PRO-11 Control del Tablero de Fichas UG

UG-PRO-13 Tránsito en interior mina

Guia de Oro

Check list de la planta de Batch.

Elaborado por: Revisado por: Aprobado por: Fecha Aprobación:

Luis Arango/Lido Claudio Pedro Pinto Orlando Chumpitaz Enero 2015

También podría gustarte

- UF0285 - Tratamiento de residuos urbanos o municipales.De EverandUF0285 - Tratamiento de residuos urbanos o municipales.Aún no hay calificaciones

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Comparación ASME B31.1, B31.3 y B31.8 PDFDocumento9 páginasComparación ASME B31.1, B31.3 y B31.8 PDFJosé Juan Jiménez Alejandro100% (3)

- 16.-Pets ABASTECIMIENTO DE COMBUSTIBLE EN CAMPO RV 02 PDFDocumento5 páginas16.-Pets ABASTECIMIENTO DE COMBUSTIBLE EN CAMPO RV 02 PDFAnthony Reyner CoaylaAún no hay calificaciones

- Procedimiento para Trabajos Con Equipos de Oxicorte PDFDocumento11 páginasProcedimiento para Trabajos Con Equipos de Oxicorte PDFAnonymous Lb4hrlAf7VAún no hay calificaciones

- Procedimiento Cambio Backstop Reductor N°1 CT-2C, Rev.00Documento20 páginasProcedimiento Cambio Backstop Reductor N°1 CT-2C, Rev.00marcelo araya100% (3)

- Instalacion Multi V IV LCVDocumento82 páginasInstalacion Multi V IV LCVLindsay Elescano MartinezAún no hay calificaciones

- Inspeccion y Carga de Nitrogeno Acumuladores de BladderDocumento5 páginasInspeccion y Carga de Nitrogeno Acumuladores de BladderlvicencioaAún no hay calificaciones

- Instrcutivo de Trampa de GrasaDocumento6 páginasInstrcutivo de Trampa de GrasaRicardo VillarAún no hay calificaciones

- PR-PPRR-06 - Procedimiento Uso de Grua Horquilla y CanastilloDocumento8 páginasPR-PPRR-06 - Procedimiento Uso de Grua Horquilla y Canastilloaahg_prevencionAún no hay calificaciones

- Datos Tecnicos GuiaDocumento36 páginasDatos Tecnicos GuiaAUGUSTO MONDRAGONAún no hay calificaciones

- Parametros SubteraneosDocumento36 páginasParametros SubteraneosAUGUSTO MONDRAGONAún no hay calificaciones

- Trabajos en CanastillaDocumento7 páginasTrabajos en CanastillaWalther Molina50% (2)

- 11 Shotcrete 03 2020 PDFDocumento34 páginas11 Shotcrete 03 2020 PDFAlvaroJonathanSilvaAranedaAún no hay calificaciones

- Bajado y Tapado de Tuberia 02Documento9 páginasBajado y Tapado de Tuberia 02oli3333Aún no hay calificaciones

- GO-CP-I-017 Lavado de Mixer en Planta de Producción Rev. 02Documento2 páginasGO-CP-I-017 Lavado de Mixer en Planta de Producción Rev. 02Harold Américo Oropeza TelloAún no hay calificaciones

- J10 Sacar Tubería Producción (Tubing) Con HerramientaDocumento5 páginasJ10 Sacar Tubería Producción (Tubing) Con HerramientaJesus BolivarAún no hay calificaciones

- Carguio de Material RocosoDocumento10 páginasCarguio de Material RocosoRicardoAún no hay calificaciones

- 14 - Procedimiento Fortificación Con Pernos Split-SetDocumento10 páginas14 - Procedimiento Fortificación Con Pernos Split-SetPedro RamírezAún no hay calificaciones

- Reparacion Chute de Alimentacion y DescargaDocumento5 páginasReparacion Chute de Alimentacion y DescargaGonzalo Carreño FloresAún no hay calificaciones

- Verificación y Operación de Pozos FluyentesDocumento10 páginasVerificación y Operación de Pozos FluyentesCarlos Adrian PerezAún no hay calificaciones

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209De EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Aún no hay calificaciones

- 006 Procedimientos Barrido y Limpieza de Tuberias 1Documento10 páginas006 Procedimientos Barrido y Limpieza de Tuberias 1jo borjaAún no hay calificaciones

- Cálculo de BDI, VPP, KV, RC, RTDocumento7 páginasCálculo de BDI, VPP, KV, RC, RTAUGUSTO MONDRAGONAún no hay calificaciones

- Manejo de HidrocarburosDocumento6 páginasManejo de HidrocarburosJeanHinostrozaAún no hay calificaciones

- PTS Mineria Semana3Documento6 páginasPTS Mineria Semana3Claudia Daniela Pilquiman Barreda100% (1)

- Procedimiento VoladuraDocumento6 páginasProcedimiento VoladuraDiego Alexis Ninaja VillaAún no hay calificaciones

- 33 Procedimiento de RoceriaDocumento4 páginas33 Procedimiento de RoceriaJohn FernandezAún no hay calificaciones

- M14 Bajar Tubería de Producción Con CompletaciónDocumento20 páginasM14 Bajar Tubería de Producción Con CompletaciónJesus BolivarAún no hay calificaciones

- PRO-663-31 Rev.0 Apertura, Uso y Abandono de Botaderos y RellenosDocumento7 páginasPRO-663-31 Rev.0 Apertura, Uso y Abandono de Botaderos y RellenoscjAún no hay calificaciones

- GO-CP-I-017 Lavado de Mixer en Planta de Producción Rev. 02 IQUITOSDocumento2 páginasGO-CP-I-017 Lavado de Mixer en Planta de Producción Rev. 02 IQUITOSHarold Américo Oropeza TelloAún no hay calificaciones

- Procedimiento Martillo DemoledorDocumento8 páginasProcedimiento Martillo DemoledorAndre JGAún no hay calificaciones

- EV-RAU-PRO-CMER-PRO-043 (Carguio de Material Con Excavadora-Retroexcavadora)Documento5 páginasEV-RAU-PRO-CMER-PRO-043 (Carguio de Material Con Excavadora-Retroexcavadora)SSOMA C&C EVA SACAún no hay calificaciones

- PST 22 Operación de BetonerasDocumento7 páginasPST 22 Operación de BetonerasMichael FuentesAún no hay calificaciones

- Pre Planning - Hot Tap en TKs BRSDocumento7 páginasPre Planning - Hot Tap en TKs BRSfacuAún no hay calificaciones

- PBIG-HS-02 Procedimiento de Descarga de Camiones en ESDocumento13 páginasPBIG-HS-02 Procedimiento de Descarga de Camiones en ESCristianLucAún no hay calificaciones

- Astm D 75Documento11 páginasAstm D 75Albertiex PtyAún no hay calificaciones

- Proc. Aplicacion de Grout EC PCD 010Documento7 páginasProc. Aplicacion de Grout EC PCD 010Roberto Karlos Preciado EsquiembreAún no hay calificaciones

- Base TanqueDocumento11 páginasBase TanqueFamilia Viveros CáceresAún no hay calificaciones

- Camión GruaDocumento15 páginasCamión GruaFélix Sebastián Flores FuenzalidaAún no hay calificaciones

- N° 021 Pets Inspección Preoperativo de Equipos de Flotación de MolibdenoDocumento10 páginasN° 021 Pets Inspección Preoperativo de Equipos de Flotación de MolibdenoMarco A. MirandaAún no hay calificaciones

- Plan de Ejecucion - Sobre ADocumento5 páginasPlan de Ejecucion - Sobre AGonza SilvaAún no hay calificaciones

- SSO P-03 Procedimeinto Grúa PortacontenedorDocumento7 páginasSSO P-03 Procedimeinto Grúa PortacontenedorRicardo Antonio100% (1)

- Procedimiento Botaderos PDFDocumento7 páginasProcedimiento Botaderos PDFarcelitasAún no hay calificaciones

- Pe-Rau-Pro-Ahg-Pro-041 - Abastecimiento de Combustible (Gasolina)Documento3 páginasPe-Rau-Pro-Ahg-Pro-041 - Abastecimiento de Combustible (Gasolina)Greta Geraldine Álvarez Oré GgaoAún no hay calificaciones

- 22 - Apertura y Cierre de Manholes 2 OkDocumento7 páginas22 - Apertura y Cierre de Manholes 2 OkTapias MariaisabelAún no hay calificaciones

- Procedimiento de RetroexcavadoraDocumento6 páginasProcedimiento de RetroexcavadoraJamez Harold Paredes ChavezAún no hay calificaciones

- .2023 Manual de Seguridad Maquinaria AmarillaDocumento19 páginas.2023 Manual de Seguridad Maquinaria AmarillaSgsst SaludAún no hay calificaciones

- PR-OP-003 Perforación de Pozos PDFDocumento10 páginasPR-OP-003 Perforación de Pozos PDFivatob24Aún no hay calificaciones

- PR-034-SUATRANS - AAQSA - Procedimiento para Trasiego de CombustibleDocumento6 páginasPR-034-SUATRANS - AAQSA - Procedimiento para Trasiego de CombustibleErik chino calleAún no hay calificaciones

- Preparacion y Colado de GROUT - IPNDocumento7 páginasPreparacion y Colado de GROUT - IPNRicardo RodriguezAún no hay calificaciones

- Procedimiento. Vaciado Seguro de ConcretoDocumento10 páginasProcedimiento. Vaciado Seguro de Concretoanon_186863581Aún no hay calificaciones

- PdRGAES013 TrabajosArenado Rev2Documento3 páginasPdRGAES013 TrabajosArenado Rev2TH SSOMAAún no hay calificaciones

- Procedimiento de SoleraaaaaDocumento9 páginasProcedimiento de SoleraaaaaDuany Calderon AlvarezAún no hay calificaciones

- Pe102293z-O&m-Mdd1-P-07 Muestreo de Aceite y Engrase de Equipos MotoresDocumento3 páginasPe102293z-O&m-Mdd1-P-07 Muestreo de Aceite y Engrase de Equipos MotoresSol MarquinaAún no hay calificaciones

- 1-Procedimiento Fundida de ConcretoDocumento4 páginas1-Procedimiento Fundida de ConcretoPunto TonerAún no hay calificaciones

- Matriz IperDocumento22 páginasMatriz IperLuis ManzoAún no hay calificaciones

- 01 DDR-PRO-PO-001 Proced. Excavación Con MáquinaDocumento16 páginas01 DDR-PRO-PO-001 Proced. Excavación Con MáquinaLuis EncisoAún no hay calificaciones

- ING-P-CT-001 - Excavacion ManualDocumento3 páginasING-P-CT-001 - Excavacion ManualMarcela Vidal PerdomoAún no hay calificaciones

- 03 Procedimiento de Uso de Explosivos - Rev.bDocumento22 páginas03 Procedimiento de Uso de Explosivos - Rev.bBoris Soto MatosAún no hay calificaciones

- Co-Pr-26 Procedimeinto Roceria ManualDocumento5 páginasCo-Pr-26 Procedimeinto Roceria Manualsenderosst.felicidadAún no hay calificaciones

- Procedimiento Uso de Tractor para Corte de CespedDocumento7 páginasProcedimiento Uso de Tractor para Corte de CespedcarlosAún no hay calificaciones

- Estandar #56, Castillo Con GruaDocumento5 páginasEstandar #56, Castillo Con GruaTamara OrtegaAún no hay calificaciones

- 04 Procedimiento Reconformacion de ViasDocumento5 páginas04 Procedimiento Reconformacion de ViasJohn FernandezAún no hay calificaciones

- Fabricación de granulados de corcho en plancha. MAMA0309De EverandFabricación de granulados de corcho en plancha. MAMA0309Aún no hay calificaciones

- Webinar Archivo Trabajo EneroDocumento12 páginasWebinar Archivo Trabajo EneroAUGUSTO MONDRAGONAún no hay calificaciones

- Cables BoltingDocumento5 páginasCables BoltingAUGUSTO MONDRAGONAún no hay calificaciones

- GALONESDocumento2 páginasGALONESAUGUSTO MONDRAGONAún no hay calificaciones

- Propuesta Colas Nivel 2026Documento1 páginaPropuesta Colas Nivel 2026AUGUSTO MONDRAGONAún no hay calificaciones

- CONTROL HORAS PERSONAL AgostoDocumento9 páginasCONTROL HORAS PERSONAL AgostoAUGUSTO MONDRAGONAún no hay calificaciones

- Metodo de Explotacion ShrinkageDocumento34 páginasMetodo de Explotacion ShrinkageAUGUSTO MONDRAGONAún no hay calificaciones

- Manual de Operacion y Mantenimiento Bomba 4 X 3Documento16 páginasManual de Operacion y Mantenimiento Bomba 4 X 3AUGUSTO MONDRAGONAún no hay calificaciones

- Curva S - Costo, Gasto y GananciaDocumento14 páginasCurva S - Costo, Gasto y GananciaAUGUSTO MONDRAGONAún no hay calificaciones

- Metodo Corte y RellenoDocumento12 páginasMetodo Corte y RellenoAUGUSTO MONDRAGONAún no hay calificaciones

- ACEROSDocumento4 páginasACEROSAUGUSTO MONDRAGONAún no hay calificaciones

- Costo - Beneficio ExelDocumento4 páginasCosto - Beneficio ExelAUGUSTO MONDRAGONAún no hay calificaciones

- Formato Martillo SchmidthDocumento2 páginasFormato Martillo SchmidthAUGUSTO MONDRAGONAún no hay calificaciones

- Datos ExplosivosDocumento1 páginaDatos ExplosivosAUGUSTO MONDRAGONAún no hay calificaciones

- Calculos - EXPLOSIVOSDocumento9 páginasCalculos - EXPLOSIVOSAUGUSTO MONDRAGONAún no hay calificaciones

- Calculo de Factor de Carga y PotenciaDocumento3 páginasCalculo de Factor de Carga y PotenciaAUGUSTO MONDRAGONAún no hay calificaciones

- Cartilla Sostenimiento 2022Documento32 páginasCartilla Sostenimiento 2022AUGUSTO MONDRAGONAún no hay calificaciones

- Pintado de Una Malla de Perforacion - FenixDocumento39 páginasPintado de Una Malla de Perforacion - FenixAUGUSTO MONDRAGONAún no hay calificaciones

- Plan Desarrollo Mes de SeptiembreDocumento1 páginaPlan Desarrollo Mes de SeptiembreAUGUSTO MONDRAGONAún no hay calificaciones

- Ruta Crítica de Un Proyecto-1Documento3 páginasRuta Crítica de Un Proyecto-1AUGUSTO MONDRAGONAún no hay calificaciones

- Historia de La SublimacionDocumento4 páginasHistoria de La Sublimacionwilliams gomezAún no hay calificaciones

- Southern Cooper Corporatión PerúDocumento8 páginasSouthern Cooper Corporatión PerúJHOSIMAR SESIBETH MARTINEZ HUAMANLAZOAún no hay calificaciones

- Muestras InalteradasDocumento15 páginasMuestras InalteradasRONALDAún no hay calificaciones

- Acero SISA 6F3 - 1.2714 Acero Trabajo en Caliente PDFDocumento2 páginasAcero SISA 6F3 - 1.2714 Acero Trabajo en Caliente PDFGilberto GarciaAún no hay calificaciones

- Clase 3Documento21 páginasClase 3Silvia Juliana Garcia OcampoAún no hay calificaciones

- Descargas ParcialesDocumento3 páginasDescargas ParcialesMeche Ayala del RiscoAún no hay calificaciones

- Infocables StabiloyDocumento8 páginasInfocables StabiloyAndrew RinconAún no hay calificaciones

- Mer. Pel. GeneralDocumento158 páginasMer. Pel. GeneralHector CarbajalAún no hay calificaciones

- Diseño de Mezclas de Concreto y Control de CalidadDocumento95 páginasDiseño de Mezclas de Concreto y Control de CalidadrobertoargsAún no hay calificaciones

- FT Enlumax Capa Gruesa 0Documento2 páginasFT Enlumax Capa Gruesa 0Damian Gutierrez ConstrAún no hay calificaciones

- 311.400 Pruebas de Ensayo Liquido FrenoDocumento49 páginas311.400 Pruebas de Ensayo Liquido FrenoEdgar David HuallpamaitaAún no hay calificaciones

- Separacion de MezclasDocumento6 páginasSeparacion de MezclasRegina MartinezAún no hay calificaciones

- Analisis Precios Unitarios - ArquitecturaDocumento5 páginasAnalisis Precios Unitarios - ArquitecturaAntoni Roldan LunaAún no hay calificaciones

- Album Digital de QuimicaDocumento7 páginasAlbum Digital de QuimicaMaria Daniela Diaz CorreaAún no hay calificaciones

- Parcial 2 Gestion de Residuos I - Actualizado Al 03-05-2021Documento7 páginasParcial 2 Gestion de Residuos I - Actualizado Al 03-05-2021Gastón Moreno LeivaAún no hay calificaciones

- Cuestionario 3Documento5 páginasCuestionario 3angelsAún no hay calificaciones

- Informe-Práctica 2Documento56 páginasInforme-Práctica 2David VacaAún no hay calificaciones

- Trabajo 1 Grupo 6Documento16 páginasTrabajo 1 Grupo 6J Eggsy PolancoAún no hay calificaciones

- Gatas MecanicasDocumento6 páginasGatas Mecanicastupacshakur366Aún no hay calificaciones

- Elesa Catalogo Atoxicos LubricantesDocumento8 páginasElesa Catalogo Atoxicos LubricantesJet LubeAún no hay calificaciones

- Desechos TóxicosDocumento12 páginasDesechos TóxicosBraghin Arango TorresAún no hay calificaciones

- Practica de Laboratorio #3 - Parte PracticaDocumento4 páginasPractica de Laboratorio #3 - Parte PracticaCarolina MoralesAún no hay calificaciones

- Cinetica 2 K 20Documento3 páginasCinetica 2 K 20Paikuhan JoseAún no hay calificaciones

- Ficha Tecnica TerochapDocumento2 páginasFicha Tecnica TerochapCindhyAún no hay calificaciones

- Ficha Tecnica Coriat Salamandra Sc16.5gpetit Sc31.5gmasterDocumento2 páginasFicha Tecnica Coriat Salamandra Sc16.5gpetit Sc31.5gmasterAndres SerraldeAún no hay calificaciones

- Examen Parcial Resuelto de MineralogíaDocumento13 páginasExamen Parcial Resuelto de Mineralogíajosseline custodioAún no hay calificaciones

- SifonesDocumento63 páginasSifonesWily Letona AmaroAún no hay calificaciones

- PaviDocumento11 páginasPaviNikte WiLAún no hay calificaciones