Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cemento

Cargado por

Perez Del Carpio Pio Rodrigo0 calificaciones0% encontró este documento útil (0 votos)

2 vistas31 páginasTítulo original

2. CEMENTO

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

2 vistas31 páginasCemento

Cargado por

Perez Del Carpio Pio RodrigoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 31

UNIVERSIDAD ANDINA DEL CUSCO

ESCUELA PROFESIONAL DE INGENIERIA CIVIL

PRESENTADO POR :

MGT. ING. JOSE LUIS RIOS RABELO

CURSO: MATERIALES DE CONSTRUCCION

TEMA: CEMENTO

El cemento es un conglomerante formado a partir de una mezcla de caliza y

arcilla calcinadas , y posteriormente molidas , que tienen la propiedad de

endurecerse en contacto con el agua. El producto resultante de molienda

de estas rocas se llama Clinker y se convierte en cemento cuando se le

agrega una pequeña cantidad de yeso para que adquiera la propiedad de

fraguar.

El cemento es un material inorgánico finamente pulverizado, que al agregarle

agua, ya sea sólo o mezclado con arena, grava u otros materiales similares,

tiene la propiedad de fraguar y endurecer incluso bajo el agua, en virtud de

reacciones químicas durante la hidratación y que una vez endurecido,

conserva su resistencia y estabilidad. Cuando el cemento es mezclado con

agua y arena forma mortero, y cuando es mezclado con arena y piedras

pequeñas forma una piedra artificial llamada concreto.

Esencialmente es un Clinker finamente molido, producido por la cocción a

elevadas temperaturas, de mezclas que contienen cal, alúmina, fierro y sílice

en propiedades determinadas.

Los dos materiales principales con que se fabrica el cemento es la piedra

caliza y arcilla

Es un aglomerante hidrófilo, resultante de la calcinación de rocas calizas, areniscas y arcillas,

de manera de obtener un polvo muy fino que en presencia de agua endurece adquiriendo

propiedades resistentes y adherentes (Pasquel Carbajal, 1998).

El cemento portland es producto de la calcinación de rocas calizas y arcillosas; y ocupa entre

el 7% y 15% del volumen de la mezcla. El agua ocupa entre 14% y 18% del volumen de la

mezcla e hidrata al cemento portland, por complejas reacciones químicas, dando como

producto final Tobermorita que es el producto responsable de la resistencia del concreto. La

mezcla de cemento portland y agua se conoce como pasta y sirve como lubricante de la

mezcla fresca. La pasta endurecida provee de propiedades al concreto. (Rivva López, 2006)

De las canteras de piedra se extrae la caliza y la arcilla

Una vez que las piedras han sido extraídas se transportan

en camiones

El material de las canteras es fragmentado y triturado a un

tamaño máximo de una y media pulgadas

Una vez que las piedras han sido extraídas se transportan

en camiones

Es la mezcla proporcional de arcilla, caliza o cualquier otro

material requerido

Cada una de las materias primas es transportada por

separado a silos donde son dosificadas para la

producción de distintos tipos de cemento.

Se realiza por medio de un molino vertical de acero mediante

la presión que ejercen rodillos cónicos al rodar sobre una

mesa giratoria. Se utilizan también molinos horizontales en

cuyo interior hay bolas de acero que pulverizan el material

Se realiza en los silos equipados para lograr una mezcla

homogénea de material

Parte medular del proceso donde se utilizan grandes hornos

rotatorios, en cuyo interior a 1400° la mezcla se transforma en clinker

que es el el producto del horno que se muele para fabricar el

cemento Portland. El promedio del diámetro de las partículas (o

granulometría) de un cemento típico es aproximadamente

15 micrómetros. Hay cuatro compuestos principales en el clínker que

totalizan el 90 % o más del peso del cemento Portland.

Se compone aproximadamente de:

• 60-70 % de silicato tricálcico,

• 10-20 % silicato dicálcico,

• 3-4 % aluminato tricálcico,

• 1-2 % ferroaluminato tetracálcico.

El clinker es molido a través de bolas de acero de diferentes

tamaños a su paso por las dos cámaras del molino agregando

yeso para alargar el tiempo de fraguado del cemento

COMPUESTO DEL CLINKER

El cemento es enviado a los silos de almacenamiento; de los que

se extrae por sistemas neumáticos o mecánicos, siendo

transportado a donde será envasado en sacos de papel o surtido

directamente a granel en ambos casos se puede despachar en

camiones tolvas de ferrocarril o barcos

Silicato Tricálcico ( 3CaO. SiO2)

Silicato Di cálcico ( 2CaO. SiO2)

Aluminato Tricálcico (3CaO. Al2O3)

Aluminato Ferrita Tricálcica( 4CaO. Al2O3.FeO3)

Silicato Tricálcico: Alta Resistencia Inicial (en la primera semana) , la

reacción con agua desprende gran calor de hidratación. Se usa en

cementos de endurecimiento rápido y de alta resistencia inicial,

debiéndose limitar contenido en los cementos para obras de

grandes masas de concreto.

Silicato Di cálcico ( 2CaO. SiO2): Es la causante principal a la

resistencia posterior a la pasta de cemento). Calor de hidratación

menor que el tricálcico.

Aluminato Tricálcico (3CaO. Al2O3): El yeso agregado al Cemento

Portland , para controlar el tiempo fraguado.

Aluminato Ferrita Tricálcica( 4CaO. Al2O3.FeO3): Es semejante al C3S

, por que se hidrata con rapidez y desarrolla baja resistencia.

Los cementos portland, se fabrican en cinco tipos cuyas propiedades se han normalizado

sobre la base de la especificación ASTM de normas de cemento portland (C150).

TIPO I : Para obras de concreto general.

TIPO II : Para obras de concreto general y obras expuestas a la

acción moderada de los sulfatos o donde se requiere moderado

calor de hidratación.

TIPO III : Es de alta resistencia inicial . Es aplicable en climas fríos. Su

característica al fragua produce alto de calor de hidratación.

TIPO IV : Requiere bajo de calor de hidratación. Se recomienda

para vaciados de grandes masas de concreto.

TIPO V: Alta resistencia a la acción de los sulfatos. Se recomienda

para obras expuestas al agua o ambientes salinos o aguas con

alto contenido de alcalisis y estructuras expuestas a aguas

marinas.

Sin embargo, la NTP (2013) establece cementos portland

adicionados para construcción de concreto en general :

▪ Tipo IS: Cemento portland con escoria de alto horno,

(Concreto en General).

▪ Tipo IP: Cemento Portland puzolánico,

▪ Tipo I (PM): Cemento Portland puzolánico modificado.

(proporciona una mayor resistencia a compresión a mayor

edad del concreto). Contiene no mas del 15% de puzolana en

la masa de cemento.

▪ Tipo IT: Cemento adicionado ternario,

▪ Tipo ICo: Cemento Portland compuesto.

Cemento puzolánico

Es un producto fabricado a base de

Clinker de alta calidad, puzolana

natural de origen volcánico de alta

reactividad y yeso (YURA, Ficha

Tecnica - IP Cemento Multipropósito,

2021)

> La resistencia de estos cementos

varía con las proporciones utilizadas

y pueden ser superiores a la del

cemento portland.

El hormigón elaborado con este

cemento es resistente a las

soluciones salinas, por lo que se

recomienda su uso en obras que

han de estar en

contacto con agua de mar.

Puzolanas naturales

•Rocas volcánicas, en las que el constituyente amorfo es vidrio producido por

enfriamiento brusco de la lava. Por ejemplo las cenizas volcánicas, las tobas,

la escoria y obsidiana.

•Rocas o suelos en las que el constituyente silíceo contiene ópalo, ya sea por la

precipitación de la sílice de una solución o de los residuos de organismos de lo cual

son ejemplos las tierras de diatomeas, o las arcillas calcinadas por vía natural a partir

de calor o de un flujo de lava.

Puzolanas artificiales

•Cenizas volantes: las cenizas que se producen en la combustión de carbón mineral

(lignito), fundamentalmente en las plantas térmicas de generación de electricidad.

•Arcillas activadas o calcinadas artificialmente: por ejemplo residuos de la quema de

ladrillos de arcilla y otros tipos de arcilla que hayan estado sometidas a temperaturas

superiores a los 800 °C.

•Escorias de fundición: principalmente de la fundición de aleaciones ferrosas en altos

hornos. Estas escorias deben ser violentamente enfriadas para lograr que adquieran

una estructura amorfa.

•Cenizas de residuos agrícolas: la ceniza de cascarilla de arroz, ceniza del bagazo y la

paja de la caña de azúcar. Cuando son quemados convenientemente, se obtiene un

residuo mineral rico en sílice y alúmina, cuya estructura depende de la temperatura de

combustión.

Pasquel Carbajal, (1998) describe la hidratación del concreto de la siguiente forma:

“Se denomina hidratación al conjunto de reacciones químicas entre el agua y los

componentes del cemento, que llevan consigo el cambio del estado plástico al

endurecido, con las propiedades inherentes a los nuevos productos formados. Los

componentes ya mencionados anteriormente, al reaccionar con el agua forman

hidróxidos e hidratos de calcio complejos” .

La reacción mediante la cual el cemento Portland se transforma en un agente de

enlace, se produce en una pasta de cemento y agua, generada por los procesos

químicos responsables de la formación de compuestos. En otras palabras, en

presencia del agua los silicatos y aluminatos forman productos de hidratación, los

cuales, con el paso del tiempo, producen una masa firme y dura que se conoce

como pasta de cemento hidratada (M. Neville, 1999).

A. Plástico: Unión del agua y el polvo de cemento formando una pasta

moldeable. Cuanto menor es la relación Agua/cemento, mayor es la

concentración de partículas del cemento en la pasta compactada y por

ende la estructura de los productos de hidratación es mucho más resistente el

primer elemento en reaccionar es el 𝐶3 𝐴, y posteriormente los silicatos y el

𝐶4 𝐴𝐹 , caracterizándose el proceso por la dispersión de cada grano de

cemento en millones de partículas. La acción del yeso contrarresta la

velocidad de las reacciones y en este estado se produce lo que se denomina

el periodo latente o de reposo en que las acciones se atenúan y durante

entre 40 y 120 minutos dependiendo de la temperatura ambiente y el

cemento en partícula. En este estado se forma hidróxido de calcio que

contribuye a incrementar notablemente la alcalinidad de la pasta que

alcanza un Ph del orden 13 (Pasquel Carbajal, 1998).

B. Fraguado: Este es el término utilizado para describir la rigidez de la pasta del

cemento, aun cuando la definición de rigidez de la pasta puede considerarse un

poco arbitraria. En términos generales el fraguado se refiere a un cambio del

estado fluido al estado rígido. Aunque durante el fraguado la pasta adquiere

cierta resistencia, para efectos prácticos es conveniente distinguir el fraguado del

endurecimiento, pues este último término se refiere al incremento de resistencia

de una pasta de cemento fraguada. (Portugal Barriga, 2007).

COMPUESTO j/g Cal/Gr

C3S 502 120

C2S 260 62

C3A 867 207

C4AF 419 100

Los métodos para determinar su valor se describen en la NORMA ASTM

C-186-82.

Fraguado inicial: Condición de la pasta de cemento en que se aceleran las

reacciones químicas, empieza el endurecimiento y la perdida de la plasticidad,

midiéndose en términos de la resistencia a deformarse. (Pasquel Carbajal, 1998,).

Portugal Barriga (2007), sostiene lo siguiente:

“El fraguado inicial corresponde a un rápido aumento en temperatura y el final,

al máximo de temperatura. En este momento también se produce una fuerte

caída en la conductividad eléctrica, por lo que se han realizado algunos intentos

de medir el fraguado por medios eléctricos”.

Fraguado final

Se obtiene al término de la etapa de fraguado inicial, caracterizándose por

endurecimiento significativo y deformaciones permanentes. La estructura del gel

está constituida por el ensamble definitivo de sus partículas endurecidas. (Pasquel

Carbajal, 1998).

C. Endurecimiento: Se produce a partir del fraguado final y es el estado en que se

mantienen e incrementan con el tiempo las características resistentes. La

reacción predominante es la hidratación permanente de los silicatos de calcio, y

en teoría continua de manera indefinida (Pasquel Carbajal, 1998,).

Se refiere al punto donde la pasta logra un punto importante de rigidez, mayor al

del fraguado inicial; generalmente lo determina un valor empírico que indica el

tiempo en Horas y minutos que se requiere para que una pasta de cemento

endurezca lo suficiente para resistir hasta cierto grado, la penetración de una

aguja. (ej. Aguja de Vicat) (Quiroz & Salamanca, 2006).

Antes de usarse comprobar que no tiene grumos o pegotes, y si los

tiene ver que se deshacen con la mano. No se puede almacenar el

cemento por mucho tiempo.

Mantener en un ambiente libre de humedad y/o ambientes cerrados.

El apilamiento de bolsas de cemento no deberá ser mas de 10

El cemento no debe estar guardado por mucho tiempo .

Utilizar el cemento por Orden de llegada.

Revisar la fecha de producción del cemento .

- Usa el cemento por orden

de llegada.

También podría gustarte

- CEMENTODocumento19 páginasCEMENTOCarmen Rosa Guerra AyteAún no hay calificaciones

- Cement oDocumento34 páginasCement oEmner PeñaAún no hay calificaciones

- Fabricación y Componentes del Cemento PortlandDocumento15 páginasFabricación y Componentes del Cemento PortlandMatías Tejada AriasAún no hay calificaciones

- Cemento Portland 40Documento30 páginasCemento Portland 40gianny100% (1)

- Materiales AglomerantesDocumento6 páginasMateriales AglomerantesEmelyn OviedoAún no hay calificaciones

- Cemento Portland IDocumento8 páginasCemento Portland IAntonio Apaza HuamanAún no hay calificaciones

- El CementoDocumento12 páginasEl CementoAmnel HRAún no hay calificaciones

- El CementoDocumento12 páginasEl CementoAmnel HRAún no hay calificaciones

- Clase 5 Aglomerante El CementoDocumento24 páginasClase 5 Aglomerante El CementoGianella Zoraya Torres AscurraAún no hay calificaciones

- Componentes del concreto hidráulicoDocumento21 páginasComponentes del concreto hidráulicoleo_pl_1Aún no hay calificaciones

- Cemento Tipo VDocumento41 páginasCemento Tipo VVane DeloAún no hay calificaciones

- Cement OsDocumento6 páginasCement OsSebastian Cesar Castro CamachoAún no hay calificaciones

- 04 Aglomerante El CementoDocumento27 páginas04 Aglomerante El CementoLuis Salazar CentenoAún no hay calificaciones

- MArco Teorico Benites Cm-TH.2Documento43 páginasMArco Teorico Benites Cm-TH.2osaldanapAún no hay calificaciones

- Cemento Portland: composición, usos y aplicacionesDocumento16 páginasCemento Portland: composición, usos y aplicacionesCitlali HernandezAún no hay calificaciones

- Cementos, morteros y hormigón: tipos, propiedades y proceso de fabricaciónDocumento6 páginasCementos, morteros y hormigón: tipos, propiedades y proceso de fabricaciónGabriel Angel Coca AvendañoAún no hay calificaciones

- Historia Del CementoDocumento42 páginasHistoria Del Cementoyancarlos vidaurre seguraAún no hay calificaciones

- Cement o Sssssss SssssssssDocumento10 páginasCement o Sssssss SssssssssElvis Yury Paucar CarrascoAún no hay calificaciones

- U2 CementoDocumento8 páginasU2 Cementojosnoel gomezAún no hay calificaciones

- Cemento PortlandDocumento16 páginasCemento PortlandAlejandro MartinezAún no hay calificaciones

- La Fabricación Del Cemento Portland Se Da en Tres FasesDocumento6 páginasLa Fabricación Del Cemento Portland Se Da en Tres FasesKevin Aimituma GarciaAún no hay calificaciones

- Definición, fabricación y tipos de cemento Portland enDocumento21 páginasDefinición, fabricación y tipos de cemento Portland enBrü NitooAún no hay calificaciones

- El CementoDocumento35 páginasEl CementoErick BacilioAún no hay calificaciones

- Cement OsDocumento22 páginasCement Osjohnny humberto alvarez paezAún no hay calificaciones

- Informe de Fabricación de CementoDocumento14 páginasInforme de Fabricación de CementoJuan Juniors IbarraAún no hay calificaciones

- Apunte de CementosDocumento18 páginasApunte de Cementosmendozairina58Aún no hay calificaciones

- Expo. Cemento - Materiales de ConstruccionDocumento66 páginasExpo. Cemento - Materiales de ConstruccionHino Timoteo HuancayoAún no hay calificaciones

- S06.s1 - Material de ClaseDocumento71 páginasS06.s1 - Material de Clasejuan quijadaAún no hay calificaciones

- Cement OpDocumento25 páginasCement OpYordi KirigayaAún no hay calificaciones

- Elaboración Del CementoDocumento48 páginasElaboración Del CementoSteven VonsAún no hay calificaciones

- Cemento 2019Documento8 páginasCemento 2019Jhonatan Nuñez VeraAún no hay calificaciones

- Taa Moc 07Documento18 páginasTaa Moc 07Eduardo Ezequiel Serran GiménezAún no hay calificaciones

- Desarrollo de La Microestructura de Materiales Con Cemento Portland y Su Relación Con Las Características MecánicasDocumento7 páginasDesarrollo de La Microestructura de Materiales Con Cemento Portland y Su Relación Con Las Características MecánicasBetto OrlandoAún no hay calificaciones

- Ensayos del cemento: resistencia mecánicaDocumento19 páginasEnsayos del cemento: resistencia mecánicaYURIAún no hay calificaciones

- Concret oDocumento33 páginasConcret oElizabeth SharmelyAún no hay calificaciones

- 3 - Aglomerantes PDFDocumento38 páginas3 - Aglomerantes PDFmarcoAún no hay calificaciones

- Tarea #4 Cementos Portland Y PuzolanicoDocumento3 páginasTarea #4 Cementos Portland Y PuzolanicoAaron MarquezAún no hay calificaciones

- 1 Clase Concreto 2023-IIDocumento52 páginas1 Clase Concreto 2023-IIpercyAún no hay calificaciones

- Propiedades del cemento y agregados para la construcciónDocumento20 páginasPropiedades del cemento y agregados para la construccióngasparAún no hay calificaciones

- CementosDocumento7 páginasCementosAlanna EVAún no hay calificaciones

- Cemento AndinoDocumento9 páginasCemento AndinoEmanuel Anccasi RamosAún no hay calificaciones

- Clase CementoDocumento33 páginasClase Cemento01-AQ-HU-MICHAEL LENIN ESTRADA SORIAAún no hay calificaciones

- Cementos 1Documento8 páginasCementos 1Alanna EVAún no hay calificaciones

- Naturaleza Del CementoDocumento3 páginasNaturaleza Del CementomarlysAún no hay calificaciones

- Cemento Tipos de Cemento y AplicacionesDocumento8 páginasCemento Tipos de Cemento y AplicacionesAndrea GomezAún no hay calificaciones

- Tecnologia Del Concreto Unidad 1Documento9 páginasTecnologia Del Concreto Unidad 1joseunjbg23Aún no hay calificaciones

- El Cemento-PS-21-11-2021Documento40 páginasEl Cemento-PS-21-11-2021Diego AlejandroAún no hay calificaciones

- Historia Del Cemento111Documento9 páginasHistoria Del Cemento111Erika HelgueroAún no hay calificaciones

- Exposicion Sobre El CementoDocumento53 páginasExposicion Sobre El CementoChristian AmpueroAún no hay calificaciones

- Elaboracion Del CementoDocumento10 páginasElaboracion Del CementoRodrigo Uriona TerrazasAún no hay calificaciones

- Informe de Finura Del CementoDocumento10 páginasInforme de Finura Del CementoWaldo FernandezAún no hay calificaciones

- Control Calidad C - ResidentesDocumento13 páginasControl Calidad C - ResidentesCarlos Anco YucraAún no hay calificaciones

- CementosDocumento8 páginasCementosYoel HuancaAún no hay calificaciones

- Marco TeoricoDocumento21 páginasMarco TeoricobrianAún no hay calificaciones

- Diapositivas ConcretoDocumento32 páginasDiapositivas ConcretoCésar Luciano Parque HuertasAún no hay calificaciones

- Cemento - Wikipedia, La Enciclopedia LibreDocumento52 páginasCemento - Wikipedia, La Enciclopedia LibrejhonatanAún no hay calificaciones

- El Cemento en GeologiaDocumento13 páginasEl Cemento en GeologiaAndreAún no hay calificaciones

- El CementoDocumento18 páginasEl CementoFanny Querema vilacaguaAún no hay calificaciones

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409De EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Calificación: 2 de 5 estrellas2/5 (1)

- Cuadro SinopticoDocumento13 páginasCuadro SinopticoPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Tecnologia Del Concr 21543 Downloadable 2696780Documento121 páginasTecnologia Del Concr 21543 Downloadable 2696780Perez Del Carpio Pio RodrigoAún no hay calificaciones

- Qué Es El Cuadro SinópticoDocumento3 páginasQué Es El Cuadro SinópticoPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Hipocampo y memoria: funciones y dañosDocumento4 páginasHipocampo y memoria: funciones y dañosPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Normas ApaDocumento18 páginasNormas ApaPerez Del Carpio Pio RodrigoAún no hay calificaciones

- SOLICITUDDocumento15 páginasSOLICITUDPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Redacción de Textos Administrativo - UacDocumento6 páginasRedacción de Textos Administrativo - UacPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Organizadores Gráficos 2021-RTDocumento8 páginasOrganizadores Gráficos 2021-RTPerez Del Carpio Pio RodrigoAún no hay calificaciones

- En Que Se Invierte El Dinero Recaudado en Machu PicchuDocumento1 páginaEn Que Se Invierte El Dinero Recaudado en Machu PicchuPerez Del Carpio Pio RodrigoAún no hay calificaciones

- CaratulaDocumento1 páginaCaratulaPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Universidad Andina Del Cusco Facultad de Ingeniería y ArquitecturaDocumento2 páginasUniversidad Andina Del Cusco Facultad de Ingeniería y ArquitecturaPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Universidad Andina Del Cusco Facultad de Ingeniería y ArquitecturaDocumento2 páginasUniversidad Andina Del Cusco Facultad de Ingeniería y ArquitecturaPerez Del Carpio Pio RodrigoAún no hay calificaciones

- QALLARIY YACHAY TUPUY Taller Sem - 2023-IDocumento1 páginaQALLARIY YACHAY TUPUY Taller Sem - 2023-IPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Roles de La Sociedad 2023-IDocumento6 páginasRoles de La Sociedad 2023-IPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Universidad Andina Del Cusco Facultad de Ingeniería y ArquitecturaDocumento3 páginasUniversidad Andina Del Cusco Facultad de Ingeniería y ArquitecturaPerez Del Carpio Pio RodrigoAún no hay calificaciones

- Ficha Tecnica - Imprimante Tcolor Blanco PDFDocumento1 páginaFicha Tecnica - Imprimante Tcolor Blanco PDFNilton Luis100% (1)

- Concreto Armado AceroDocumento108 páginasConcreto Armado AceroAlejandro Cruz BayonaAún no hay calificaciones

- Tijera LesDocumento14 páginasTijera LesMarlon Mark Sánchez PonceAún no hay calificaciones

- Mantenimiento Pavimentos FlexiblesDocumento136 páginasMantenimiento Pavimentos FlexiblesEdgar Villate100% (1)

- Segundo Trabajo de Proceso de Congelacion y DeshieloDocumento20 páginasSegundo Trabajo de Proceso de Congelacion y DeshieloLuis Miguel MondragonAún no hay calificaciones

- Compresion Diagonal y Compresion Simple Sobre Mamposteria de Adobe. Francisco Garrocho Lopez PDFDocumento102 páginasCompresion Diagonal y Compresion Simple Sobre Mamposteria de Adobe. Francisco Garrocho Lopez PDFJEISON CALIXTO VARGASAún no hay calificaciones

- Nuevo Terminal Aeropuerto de Santiago: Gigante en construcciónDocumento10 páginasNuevo Terminal Aeropuerto de Santiago: Gigante en construcciónGeogeneralAún no hay calificaciones

- Losas y CubiertasDocumento5 páginasLosas y CubiertasYajaira IriarteAún no hay calificaciones

- Informe de Especialista de Estructuras Val N°1Documento10 páginasInforme de Especialista de Estructuras Val N°1DENIS FERNANDO PINEDO RUIZAún no hay calificaciones

- Planilla Avance de Obra Cao No.13 Con Cm1Documento12 páginasPlanilla Avance de Obra Cao No.13 Con Cm1Oscar PelaezAún no hay calificaciones

- Consideraciones para El Diseño Básico de Rompeolas PDFDocumento7 páginasConsideraciones para El Diseño Básico de Rompeolas PDFEDWIN FLAVIO AGUIRRE AMEZAún no hay calificaciones

- Proyecto Ayllu Susllcaiti Titiri para ImpmimirDocumento35 páginasProyecto Ayllu Susllcaiti Titiri para ImpmimirClaudio choqueAún no hay calificaciones

- Análisis de precios unitarios para obras de construcciónDocumento5 páginasAnálisis de precios unitarios para obras de construcciónJack Meza SánchezAún no hay calificaciones

- Catalogo Linea Maderas 2018 PDFDocumento35 páginasCatalogo Linea Maderas 2018 PDFGénie TotalAún no hay calificaciones

- Diseño Estructural Jose Orlando MenzalaDocumento24 páginasDiseño Estructural Jose Orlando MenzalaOscar Pinedo MendozaAún no hay calificaciones

- PISOSDocumento24 páginasPISOSMilagros MíaAún no hay calificaciones

- Propiedades y componentes del concretoDocumento8 páginasPropiedades y componentes del concretomacp3000Aún no hay calificaciones

- Unidad 3 Rendimiento de La Maquinaria PesadaDocumento91 páginasUnidad 3 Rendimiento de La Maquinaria PesadaWendy Gabriela Chan CanulAún no hay calificaciones

- Webinar 14 AISL TÉRM VIV INDUST 2020 05 19Documento44 páginasWebinar 14 AISL TÉRM VIV INDUST 2020 05 19Arturo Roberto AvilaAún no hay calificaciones

- Cementos FortalezaDocumento2 páginasCementos FortalezaAprAlbinoAún no hay calificaciones

- Diseño de Mezcla de Concreto Arena Río Coco Cemento HolcimDocumento7 páginasDiseño de Mezcla de Concreto Arena Río Coco Cemento HolcimMaria Jose SotoAún no hay calificaciones

- Contenido de aire en concreto fresco (método de presiónDocumento9 páginasContenido de aire en concreto fresco (método de presiónLUIS JOSE PORTUGAL CAYNICELAAún no hay calificaciones

- 2 Apu ArquitecturaDocumento24 páginas2 Apu ArquitecturaDavid De La CruzAún no hay calificaciones

- 2.0 Estructuras Pampa Rosario A-1Documento1 página2.0 Estructuras Pampa Rosario A-1luisAún no hay calificaciones

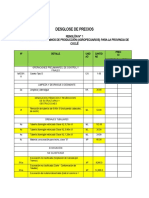

- Desglose de Precios para CronogramaDocumento13 páginasDesglose de Precios para CronogramaINGCESA PANAMAAún no hay calificaciones

- Proyecto Nave AgricolaDocumento347 páginasProyecto Nave AgricolaAdrian RodriguezAún no hay calificaciones

- Ficha EjemploDocumento45 páginasFicha EjemploDiana EspinosaAún no hay calificaciones

- Áridos y agregados para construcción: canteras, grava, canto rodado, cascote, ripio y afirmadoDocumento8 páginasÁridos y agregados para construcción: canteras, grava, canto rodado, cascote, ripio y afirmadoPQ Mercy AnghelaAún no hay calificaciones

- Procedimiento General de Encofrados y DesencofradoDocumento3 páginasProcedimiento General de Encofrados y DesencofradoCiro Anaya VerdeAún no hay calificaciones

- TachasDocumento10 páginasTachasJuan Casia BozaAún no hay calificaciones